Изобретение относится к области технологии сверхпроводящих тонких пленок и может найти применение в производстве сверхпроводящих лент на основе высокотемпературных сверхпроводников для сверхпроводящих кабелей передачи электрической энергии, работающих при температуре жидкого азота.

Известен метод импульсного лазерного испарения [1], который применяется для напыления пленок различных материалов на твердые подложки, в частности высокотемпературных сверхпроводников (ВТСП). Метод импульсного лазерного испарения обладает рядом преимуществ, которые особенно значительны при осаждении пленок сложного состава [2], таких как ВТСП Y-Ba-Cu-O и ему подобных. В работе [2] детально рассмотрены преимущества метода импульсного лазерного испарения, отметим важнейшие из них.

Прежде всего, импульсное лазерное испарение применимо к широчайшему классу материалов, при этом импульсный характер процесса обеспечивает хороший перенос даже сложного химического состава мишени.

Мишень не меняет своего агрегатного состояния, она не нуждается ни в тигле, ни в специальном охлаждении. Низкая температура мишени в процессе распыления и отсутствие необходимости в тигле обеспечивает чистоту получаемой пленки, это особенно важно в случае мишеней из химически активных материалов.

При импульсном лазерном испарении подложка обычно расположена перпендикулярно потоку распыленного вещества. Поэтому процесс испарения не связан непосредственно с атмосферой осаждения и может применяться в вакууме. Так как метод некритичен к атмосфере распыления, то он идеален для реактивного распыления, и в то же время может применяться в инертной атмосфере.

Указанные особенности метода импульсного лазерного испарения приводят к тому, что необходимое для него вакуумное оборудование относительно несложно и позволяет в камерах небольшого объема использовать несколько мишеней одновременно или последовательно для получения многослойных структур.

Метод весьма экономичен в расходе материала мишени. Это свойство особенно ценно при осаждении пленок из редких элементов или специального изотопного состава.

Недостатком метода импульсного лазерного испарения является наличие в полученных пленках неоднородностей в виде включений размером от 0,05 до 10 мкм. Неоднородная, нерегулярная структура и неровная поверхность получаемых пленок ухудшает свойства пленок и делает их непригодными или ограниченно пригодными для целого ряда важных применений. Так, при осаждении ВТСП на длинномерные подложки включения нарушают однородность структуры пленки, вносят области с ослабленной сверхпроводимостью, в пленке возникают области с пониженным критическим током. Так как критический ток всей ленты определяется областью с самым низким значением по длине проводника, то это прямо ухудшает характеристики получаемых сверхпроводниковых лент как длинномерного проводника.

Эти неоднородности образуются из-за того, что при импульсном испарении мишени под действием лазерного импульса большой мощности происходит не только испарение вещества, но и образование многочисленных мелких капель и твердых частиц. Они обычно попадают на подложку и делают ее поверхность неровной, а структуру неоднородной. Механизм образования этих капель в области распыления на поверхности мишени, по-видимому, различен для разных материалов и условий распыления и осаждения [2].

Для борьбы с осаждением капель применяют ряд методов. Наиболее близким к данному изобретению является метод фильтрации компонент потока испаряемого вещества по скоростям (скоростной фильтрации) [3-6].

Метод скоростной фильтрации основан на том, что крупные капли и фрагменты вещества мишени движутся от мишени гораздо медленнее газообразного вещества - полезной компоненты, из которой и осаждается собственно пленка. При этом специальный механический скоростной фильтр улавливает микроскопические твердые и жидкие частицы, генерируемые при испарении мишени [3, 4], пропуская при этом к подложке газообразное вещество. В отличие от других методов, это позволяет получать гладкие пленки в традиционной, гибкой в применении, «осевой» геометрии мишень-подложка. При этом возможно применение как эксимерного ультрафиолетового [5], так и более простого и дешевого твердотельного инфракрасного лазера [6].

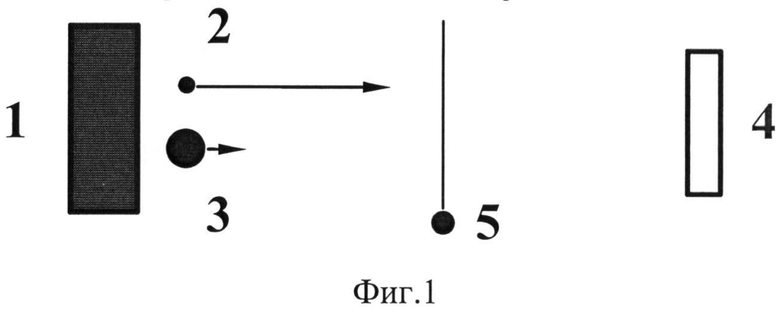

Принцип работы скоростного фильтра показан на Фиг.1. При испарении мишени 1 под действием лазерного импульса частицы вылетают с мишени с разными скоростями и разделяются по времени пролета. Время пролета легких молекулярных частиц 2 с большой скоростью от мишени 1 к подложке 4 короче времени пролета более массивных капель 3, движущихся с меньшей скоростью, которые отсекаются быстрой механической заслонкой - скоростным фильтром 5.

Однако конструкция такого скоростного фильтра не позволяет работать с длинномерными подложками в силу того, что область осаждения пленки необходимого состава весьма невелика - около 1 кв.см.

Задачей, решаемой предлагаемым изобретением, является создание устройства для нанесения однородных гладких тонких пленок различных материалов на длинномерные подложки, в частности, металлические ленты, что необходимо для изготовления сверхпроводящих кабелей.

Поставленная задача решается следующим образом.

Предложено устройство для нанесения однородных гладких тонких пленок различных материалов на твердые подложки методом импульсного лазерного испарения. В состав устройства входят мощный импульсный лазер, обычная оптическая система, фокусирующая излучение на мишени, и вакуумная камера. В вакуумной камере расположены узел мишени, скоростной фильтр и узел подложки. Устройство отличается тем, что в качестве подложки использована длинномерная гибкая металлическая лента на катушке с механизмом протяжки, а скоростной фильтр выполнен в виде вращающегося диска с отверстием для прохождения испаренного вещества.

Кроме того, узел мишени выполнен с возможностью смены мишени в процессе нанесения пленки, что позволяет создавать многослойные структуры без вынесения подложки из вакуума на воздух.

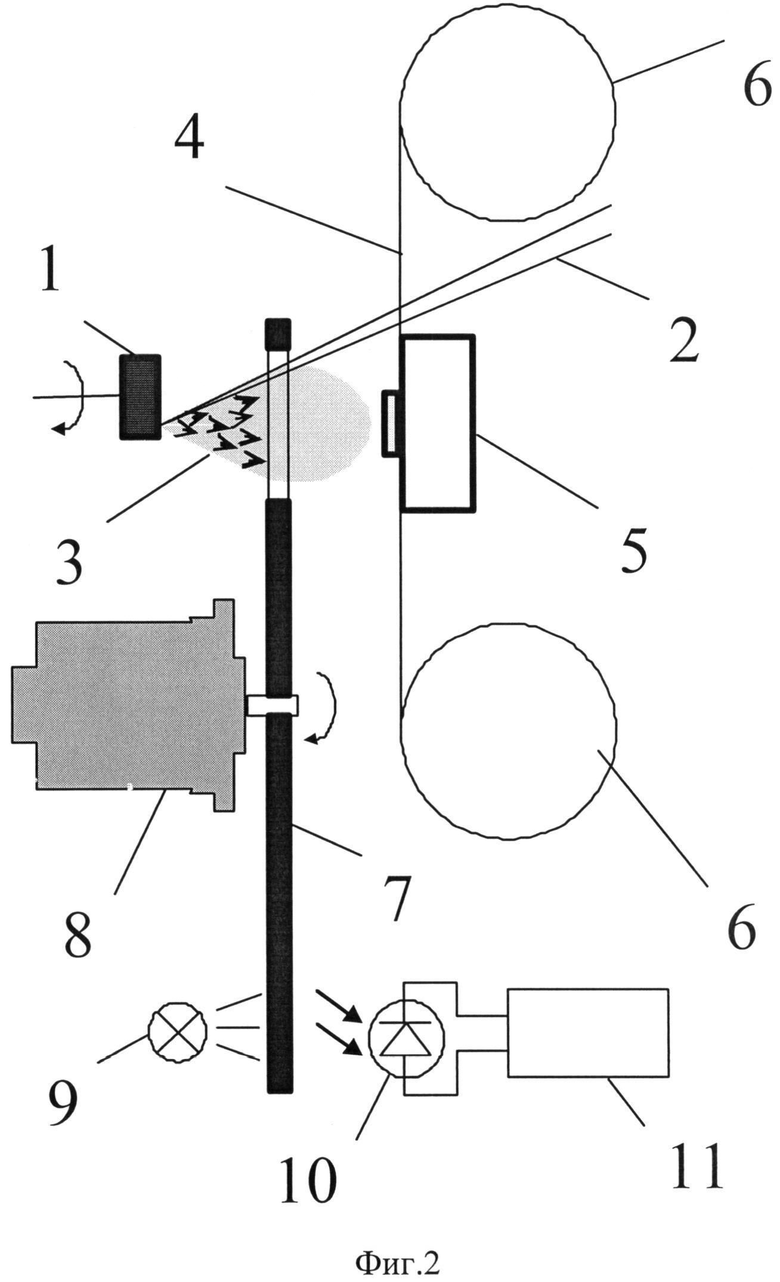

Предлагаемая схема устройства показана на Фиг.2. На Фиг.2 показан узел мишени 1, узел подложки 5,6 с подложкой 4 и скоростной фильтр 7-11. Скоростной фильтр состоит из вращающегося диска 7 из алюминиевого сплава, установленного между мишенью 1 и подложкой 4 и устройства синхронизации 9,10,11. Этот диск имеет отверстие для прохода газообразного вещества 3 диаметром около 2,5 см на расстоянии 6 см от центра и вращается мотором 8 со скоростью до 500 оборотов в секунду. Форма диска, его размер и скорость вращения диска гарантируют удаление практически всех капель из потока вещества, испаряемого с мишени.

Устройство синхронизации состоит из миниатюрной лампы накаливания 9 и фотодиода 10, расположенных в вакуумной камере с противоположной от мишени стороны двигателя, и устройства задержки 11. Лампа накаливания и фотодиод установлены так, чтобы при прохождении отверстия в диске напротив лампы открывался путь свету к фотодиоду (Фиг.2). Импульсы фототока с фотодиода поступают в электронное устройство задержки 11, которое вырабатывает синхроимпульсы, запускающие лазер. Эти синхроимпульсы задержаны относительно сигнала с фотодиода так, чтобы в момент лазерного импульса отверстие в диске находилось перед мишенью.

В устройстве в качестве подложки 4 использована длинномерная гибкая металлическая лента. Так как при лазерном испарении область осаждения на подложку ограничена площадью около 10×10 кв.мм, то узел подложки обеспечивает последовательную по всей длине экспозицию ленты для нанесения пленки. Узел подложки состоит из нагревателя 5 и катушек 6 с механизмом протяжки ленты.

Лента 4 помещается в вакуумную камеру на подающей катушке, ее конец пропускается через зону осаждения и закрепляется в приемной катушке. При работе устройства при помощи механизма протяжки лента последовательно по всей длине пропускается через зону осаждения, в которой и происходит нанесение пленки. На Фиг.2 механизм протяжки не показан. Скорость протяжки определяется скоростью осаждения и необходимой толщиной пленки. В зоне осаждения расположен нагреватель 5, обеспечивающий температуру подложки (ленты) на уровне, оптимальном для осаждения требуемой пленки (для эпитаксиального роста обычно 700-900°С).

В узел мишени входит устройство, обеспечивающее вращение мишени в процессе лазерного испарения. Вращение мишени необходимо для более полного использования поверхности мишени и обеспечения длительного времени работы устройства и большей длины получаемых лент.

В устройстве узел мишени обеспечивает также смену мишеней без остановки устройства и без вскрытия вакуумной камеры. Это позволяет наносить пленки различных материалов последовательно без вскрытия установки, так что поверхность пленки не подвергается действию атмосферного воздуха между осаждениями смежных слоев многослойной структуры.

Все компоненты устройства, показанные на Фиг.2, кроме устройства задержки 11, находятся внутри вакуумной камеры, обеспечивающей нанесение в вакууме или, при необходимости, при некотором давлении газа.

В результате предлагаемое устройство способно наносить тонкие пленки различных материалов методом импульсного лазерного испарения, действие скоростного фильтра обеспечивает однородность и гладкость получаемых пленок, а узел мишени последовательно протягивает гибкую длинномерную подложку (металлическую ленту) для нанесения пленки последовательно по всей длине подложки. Таким образом, данное изобретение решает задачу нанесения однородных гладких тонких пленок различных материалов на длинномерные металлические подложки методом импульсного лазерного испарения.

Список литературы

1. Н.М.Smith and A.F.Turner. Vacuum deposited thin films using a ruby laser. Appl. Opt, v.4, p.147 (1965).

2. J.T.Chaung and H.Sankur, Growth of thin films by laser-induced evaporation. CRC Crit. Rev. Solid State Mater. Sci., v.15, p.63-109 (1988).

3. W.P.Barr. The production of low scattering dielectric mirrors using rotating vane particle filtration. J. Phys. E, v.2, p.2 (1969).

4. D.Lubben, S.A.Barnett, K.Suzuki, S.Gorbatkin and J.E.Greene. Laser-induced plasmas for primary ion deposition of epitaxial Ge and Si films. J. Vac. Sci. Technol, v.3(4), p.968-973 (1985).

5. E.V.Pechen, A.V.Varlashkin, S.I.Krasnosvobodtsev, B. Brunner and K.F.Renk. Pulsed-laser deposition of smooth high-Tc superconducting films using a synchronous velocity filter. Appl. Phys. Lett., v.66(17), p.2292-94 (1995).

6. E.V.Pechen, A.V.Varlashkin and A.I.Golovashkin. On-axis YAG:Nd3+ laser deposition of smooth high-Tc YBa2Cu3O7-δ films. Physica B, v.284-288, p.1025-1026 (2000).

7. А.В. Варлашкин, С.И. Красносвободцев, М.Л. Чухаркин, О.В. Снигирев, А.В. Цикунов, Н.П. Шабанова. Напыление гладких пленок ВТСП твердотельным АИГ:Nd3+ лазером. - ЖТФ, т.77(5), с.127-129 (2007).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА СОСТАВА Bi-2223 | 2024 |

|

RU2827962C1 |

| СПОСОБ НАНЕСЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1994 |

|

RU2087995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| СПОСОБ ГРАВИМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СВЕРХПРОВОДЯЩЕГО СЛОЯ ВТСП ПРОВОДОВ ВТОРОГО ПОКОЛЕНИЯ | 2018 |

|

RU2687312C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ПЛОЩАДОК К YBACUO ПЛЕНКАМ | 2013 |

|

RU2538932C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ БУФЕРНЫХ СЛОЕВ | 1991 |

|

RU2006996C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1990 |

|

RU2070351C1 |

Изобретение относится к области технологии сверхпроводящих тонких пленок и может найти применение в производстве сверхпроводящих лент на основе высокотемпературных сверхпроводников для сверхпроводящих кабелей передачи электрической энергии, работающих при температуре жидкого азота. Устройство для нанесения однородных гладких тонких пленок различных материалов на твердые подложки методом импульсного лазерного испарения содержит мощный импульсный лазер, обычную оптическую систему, фокусирующую излучение на мишени, и вакуумную камеру. В вакуумной камере расположены узел мишени, скоростной фильтр и узел подложки. В качестве подложки использована длинномерная гибкая металлическая лента на катушке с механизмом протяжки, а скоростной фильтр выполнен в виде вращающегося диска с отверстием для прохождения испаренного вещества. Узел мишени выполнен с возможностью смены мишени в процессе нанесения пленки, что позволяет создавать многослойные структуры без вынесения подложки из вакуума на воздух. Изобретение обеспечивает получение однородных гладких тонких пленок различных материалов на длинномерных металлических лентах. 1 з.п. ф-лы, 2 ил.

1. Устройство для нанесения однородных гладких тонких пленок различных материалов на твердые подложки методом импульсного лазерного испарения,

включающее вакуумную камеру с расположенными в ней узлом мишени, скоростным фильтром и узлом подложек,

отличающееся тем, что

в качестве подложки использована длинномерная гибкая металлическая лента на катушке с механизмом протяжки,

скоростной фильтр выполнен в виде вращающегося диска с отверстием для прохождения испаренного вещества и снабжен устройством синхронизации лазера.

2. Устройство по п.1, отличающееся тем, что узел мишени выполнен с возможностью смены мишени в процессе нанесения пленки.

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| US 5320881 A, 14.07.1994 | |||

Авторы

Даты

2014-10-10—Публикация

2012-10-23—Подача