Изобретение относится к угольной и коксохимической промышленности и позволяет улучшить коксующие свойства угольных концентратов.

В международной практике производства кокса в последние годы стали дополнительно оценивать качество коксующихся углей по таким показателям, как реакционная способность CRI и послереакционная прочность CSR кокса. Обычно эти показатели вычисляют при формировании исходной шихты для коксования по эмпирическим формулам, учитывающим химический состав золы углей, входящих в шихту.

Известны различные способы подготовки угольной шихты к коксованию, заключающиеся в добавлении к угольной шихте спекающих добавок (RU №2224782, RU №2360943), каменноугольного пека (RU №2445342). Однако они не решают задачи обеспечения требуемых показателей реакционной способности и послереакционной прочности кокса.

Известен способ улучшения качественных показателей доменного кокса путем разбрызгивания при температуре не ниже 20°C на куски доменного кокса 2-20%-ного водного раствора пентабората натрия, калия или кальция, содержащего 0,1-0,2 мас.% неионогенного поверхностно-активного вещества в виде моно- и/или диалкиловых эфиров полиэтиленгликоля в количестве, обеспечивающем содержание поверхностно-активного вещества в коксе 0,0035-0,0070 мас.%, причем содержание сухого пентабората одного из перечисленных металлов в коксе составляет 0,09-0,68 мас.% (RU №2445348 C1, опуб. 20.03.2012). Способ обеспечивает улучшение качественных показателей доменного кокса благодаря снижению индекса реактивности кокса (реакционной способности CRI) и повышению показателя его послереакционной прочности (CSR).

Недостатком способа является то, что воздействие производится на куски уже готового кокса, что не обеспечивает достижение в достаточной мере показателей послереакционной прочности кокса. Кроме того, очень сложно подобрать оптимальный расход химической смеси, так как ее переизбыток ухудшает требуемые показатели.

Наиболее близким к предложенному является способ переработки угля, заключающийся в получении низкозольного угольного концентрата путем разделения угля по плотности с помощью струйного классификатора (RU №2351408 C2, опуб. 10.04.2009).

Однако полученный низкозольный угольный концентрат, особенно если уголь является высокосернистым, не обладает необходимым качеством для использования его для коксования

Задачей изобретения является создание простого и эффективного способа улучшения качества коксующихся углей непосредственно на обогатительных фабриках.

Техническим результатом изобретения является обеспечение возможности улучшения показателей - реакционной способности CRI и послереакционной прочности CSR кокса до процесса коксования в процессе обогащения угля.

Технический результат достигается тем, что способ подготовки угля, в том числе высокосернистого, к коксованию заключается в получении низкозольного угольного концентрата путем разделения угля по плотности и добавлении в полученный концентрат оксида кремния и/или оксида алюминия в качестве зольной добавки в количестве, обеспечивающем зольность концентрата не более максимально допустимого значения.

Предпочтительно в качестве зольной добавки использовать оксид кремния в виде кварцевого песка с размером частиц менее 50 мкм.

В предложенном способе улучшение упомянутых показателей кокса производится до процесса коксования непосредственно на обогатительных фабриках и, соответственно, качественные угольные концентраты с сухой зольной добавкой могут быть направлены на любые коксохимические заводы, в том числе, на которых отсутствуют технологии добавки жидких химических веществ или тяжелых нефтяных остатков. Масса сухих сыпучих зольных добавок не зависит от крупности угля, а зависит только от его зольности, что выгодно отличает способ от аналогов. Применение сухих зольных добавок позволяет увеличить объем выпускаемого товарного концентрата и, соответственно, кокса, что обеспечит дополнительную прибыль производителям концентрата и кокса.

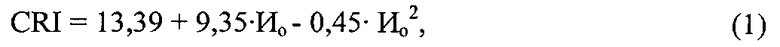

По мнению авторов наиболее точной и обоснованной является методика расчета, используемая в институте УХИН (г. Харьков, Украина), согласно которой показатель реакционной способности CRI рассчитывается по уравнению:

где Ио - индекс основности золы угля (шихты), %

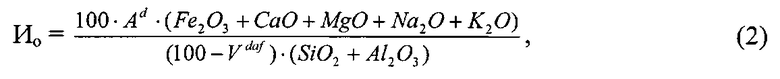

где

Ad - зольность угля (шихты), %;

Vdaf - выход летучих веществ из угля (шихты);

Fe2O3, CaO, MgO, Na2O, K2O, SiO2, Al2O3 - содержание оксидов в золе угля (шихты), %.

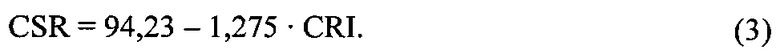

Показатель послереакционной прочности CSR рассчитывается по уравнению:

Достоверность приведенных уравнений подтверждена промышленной практикой в Украине и в РФ.

При оценке углей отдельных месторождений РФ и Украины в последнее время становится актуальным вопрос о контроле и возможном регулировании химического состава золы угля, который влияет на показатели CRI и CSR. Эту проблему в большинстве случаев успешно решает обогащение угля, в результате которого в концентрате, получаемом при разделении угля по низкой плотности, получают благоприятный химический состав золы, при котором концентрат для коксования удовлетворяет современным требованиям доменного производства по показателям CRI<30 и CSR>55.

Однако исследования УХИН на высокосернистом угле с содержанием серы более 2,0% показали, что гравитационным обогащением по низкой плотности разделения угля не удается получить благоприятное значение индекса основности для низкозольных концентратов.

В результате проведенной работы авторами разработана технология изменения химического состава золы, основанного на применении зольной добавки к концентрату специального химического состава, снижающего значение индекса основности золы концентрата после их добавления, а именно, оксида кремния, или оксида алюминия, или обоих оксидов, входящих в состав золы.

Способ подготовки угля к коксованию осуществляется следующим образом.

Получают угольный концентрат путем разделения угля по плотности любым известным способом, например, в тяжелой среде, отсадкой, спиральных сепараторах, флотацией, при плотности разделения 1400-1600 кг/м3 в зависимости от месторождения угля. Низкая зольность угольного концентрата, принятая в настоящее время в углеобогащении, - это зольность условно не более 6% (3-6%). В предложенном способе она может составлять и более - до 8%. Полученный концентрат подвергают обезвоживанию на грохотах, центрифугах, или на дисковых или ленточных вакуум-фильтрах, или на камерных фильтр-прессах и после этого вводят зольную добавку в виде сухого порошка оксида кремния и/или алюминия, например, кварцевый песок, строго определенного гранулометрического состава, а именно, крупностью менее 50 мкм, на конвейере сверху слоя обезвоженного концентрата. При пересыпе материала с одного конвейера на другой, при пересыпе в бункеры склада готовой продукции и далее при погрузке в ж/д вагоны происходит перемешивание добавки с концентратом и ее равномерное распределение по объему концентрата.

Чем меньше количество в золе угля или концентрата основных оксидов Fe2O3, CaO, MgO, Na2O, K2O и чем больше в золе продукта оксидов SiO2, Al2O3, тем ниже индекс основности, тем лучше для показателей CRI и CSR. Добавление в угольный концентрат одного или обоих оксидов SiO2, Al2O3 позволяет снизить индекс основности. В настоящее время оксид кремния (кварцевый песок) более доступен и стоимость его ниже, чем оксида алюминия и алюмосиликатов, поэтому его использование предпочтительнее. Добавку кварцевого песка осуществляют до предельно допустимого значения зольности, указанного в технических условиях потребителя, обычно 10%, но может быть и 9,0; 9,5 и 11%.

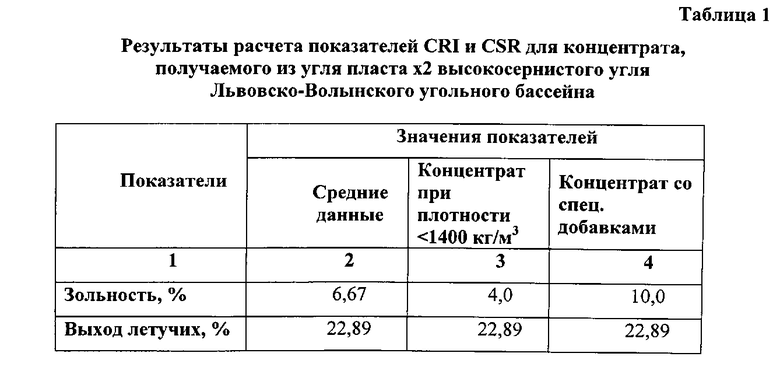

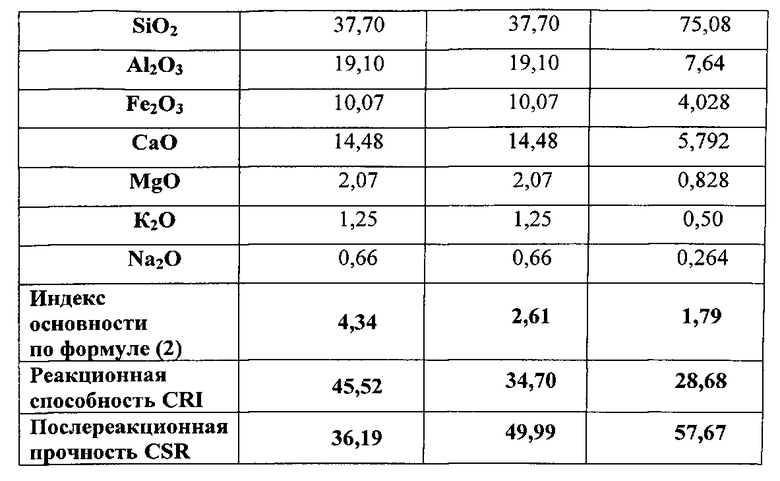

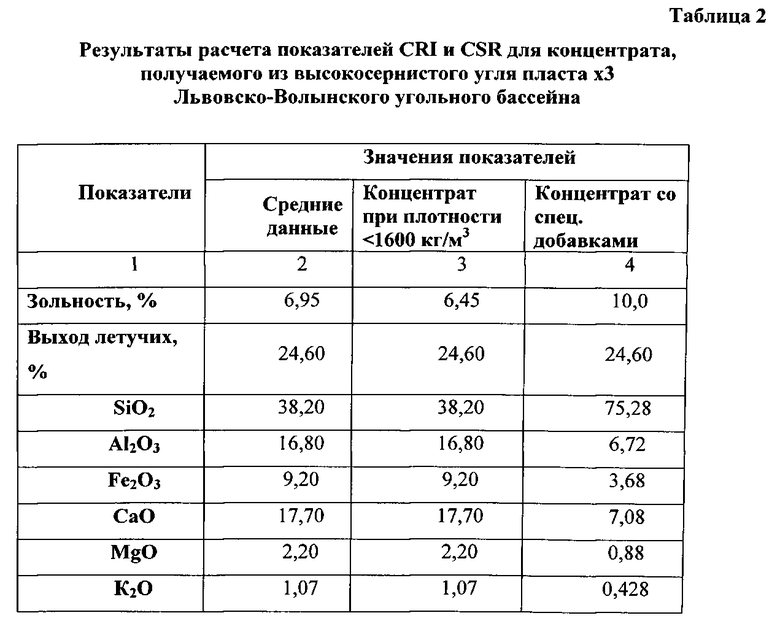

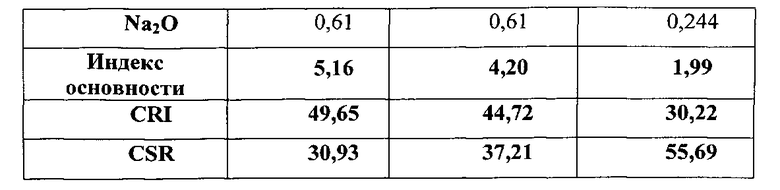

Расчетные данные для высокосернистого угля пластов x2 и x3 (скважина 6964) Львовско-Волынского угольного бассейна с содержанием серы в рядовом угле до 3,5% приведены в таблицах 1 и 2, соответственно. В низкозольном концентрате содержание серы снижается до приемлемого значения менее 1%. В колонках 3 приведены показатели низкозольного концентрата, полученного при плотности 1400 и 1600 кг/м2 соответственно. В колонках 4 приведены значения для концентрата, к которому присоединены специальные зольные добавки до максимально допустимой зольности для концентрата - 10%.

Из данных таблицы 1 (колонка 4) следует, что концентрат со специальной зольной добавкой из угля пласта x2 итоговой зольностью 10% имеет значения CRI<30 и CSR>55, которые соответствуют значениям для наиболее качественных углей на мировом рынке.

Как следует из таблицы 2 (колонка 4), концентрат со специальными добавками из угля пласта x3 имеет значения CRI≈30 и CSR>55, что также соответствуют принятым значениям этих показателей для качественных углей, продаваемых на мировом рынке.

Получение низкозольного концентрата для последующего присоединения специальной зольной добавки предполагает некоторое уменьшение выхода концентрата. Но последующее присоединение зольной добавки к концентрату до общей зольности 10% компенсирует это уменьшение выхода концентрата.

Специальная зольная добавка, как вариант, представляют собой чистый кварцевый песок с крупностью менее 50 мкм, добавка которого к концентрату коксующегося угля позволяет улучшить его коксующие свойства. Указанная крупность кварцевого песка обусловлена тем, что песок указанной крупности имеет наибольшую суммарную открытую площадь поверхности частиц, что способствует более активному влиянию на снижение показателя реакционной способности CRI кокса.

Выводы. Исследования химического состава золы определили, что для концентрата с низкой зольностью, получаемого обогащением рядового угля, показатели CRI и CSR имеют значения, близкие к требуемым величинам, соответствующим качественным углям. Но для высокосернистых углей, например, Львовско-Волынского бассейна, необходимые значения показателей CRI и CSR не достигаются при обогащении. Предложенный способ по регулированию химического состава золы специальными зольными добавками позволяет в большинстве случаев достичь значений CRI и CSR для концентратов коксующихся углей, соответствующих лучшим мировым показателям. Кроме того, присоединение зольных добавок к низкозольным концентратам позволяет увеличить их выход с увеличением общей зольности до допустимой величины 9-10% и улучшить их коксующие свойства. Также за счет добавок частично снижается содержание серы в готовом концентрате на 0,3-0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2010 |

|

RU2441080C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2441081C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2015 |

|

RU2613501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2010 |

|

RU2441082C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2792812C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| ДОБАВКА К ШИХТАМ ДЛЯ КОКСОВАНИЯ | 2009 |

|

RU2418837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ПОВЫШЕННОЙ ДРЕНАЖНОЙ СПОСОБНОСТЬЮ | 2014 |

|

RU2563493C1 |

Изобретение может быть использовано в угольной и коксохимической промышленности. Способ подготовки угля, в том числе высокосернистого, к коксованию включает получение низкозольного угольного концентрата путем разделения угля по плотности и добавление в полученный концентрат оксида кремния в качестве зольной добавки в количестве, обеспечивающем зольность концентрата не более максимально допустимого значения. Изобретение позволяет улучшить реакционную способность CRI и послереакционную прочность CSR кокса в процессе обогащения угля до процесса коксования, а также увеличить выход низкозольных концентратов с увеличением общей зольности до допустимой величины 9-10% и улучшить их коксующие свойства, снизить содержание серы в готовом концентрате на 0,3-0,5%. 1 з.п. ф-лы, 2 табл.

1. Способ подготовки угля, в том числе высокосернистого, к коксованию, заключающийся в получении низкозольного угольного концентрата путем разделения угля по плотности и добавлении в полученный концентрат оксида кремния в качестве зольной добавки в количестве, обеспечивающем зольность концентрата не более максимально допустимого значения.

2. Способ по п.1, отличающийся тем, что используют оксид кремния в виде кварцевого песка с размером частиц менее 50 мкм.

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВОГО УГЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2351408C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РЯДОВОГО УГЛЯ | 2005 |

|

RU2268787C1 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| JP 2001262153 A , 26.09.2001 | |||

| JP 3152159 B2, 03.04.2001 | |||

Авторы

Даты

2014-10-10—Публикация

2013-01-10—Подача