Изобретение относится к способу производства хлебобулочных изделий и вакуумной хлебопекарной печи для осуществления способа.

Под хлебобулочными изделиями в широком смысле следует понимать выпеченные продукты различных видов. Примером могут служить хлеб, булочки, прочие мелкоштучные хлебобулочные изделия, пицца и пироги, которые приобретают основные качества после термической обработки, включая такие продукты, как мелкие изделия из теста, размороженные после глубокой заморозки и запеченные, и продукты, которые сначала частично запекают на 45-90%, а затем, например, окончательно выпекают в отделениях сбыта.

К хлебобулочным изделиям предъявляются различные требования. Например, хлеб, реализуемый в отделениях сбыта, должен быть свежим и иметь хрустящую корку. Кроме того, по желанию покупателя хлеб должен хорошо резаться так, чтобы его можно было разрезать непосредственно перед покупкой в присутствии покупателя.

Известно, что при целенаправленном добавлении горячего пара в пекарную камеру печи можно положительно повлиять на процесс запекания и образование корки.

Добавление пара во время пекарного процесса также называется подачей пара.

Предназначенное для этого устройство известно, например, из ЕР 1729065 А1. Добавление пара служит для улучшения целенаправленного термического проведения процесса запекания и целенаправленной клейстеризации верхних слоев мелких изделий из теста, для получения улучшенной газоудерживающей способности и увеличенного объема хлебобулочного изделия, а также целенаправленного образования корки.

Кроме того, существует проблема длительного времени охлаждения, которое требуется для хлебобулочных изделий, в частности хлеба, и которая в данной области техники решается путем использования различных исходных смесей с целью интенсивного охлаждения хлебобулочных изделий по завершении пекарного процесса.

Одним из вариантов интенсивного охлаждения служит вакуумное охлаждение хлебобулочных изделий.

Таким образом, из уровня техники известно оборудование печей с герметично выполненными пекарными камерами печи по отношению к внешней среде с целью создания вакуум в пекарной камере печи. Вакуум служит для испарения воды из хлебобулочных изделий, и за счет наличия энтальпии испарения происходит охлаждение окончательно испеченного хлебобулочного изделия, которое теряет воду за счет испарения. Подобный способ и относящееся к нему устройство известны, например, из документа DE 19801895 А1.

Кроме того, из ЕР 1161873 А1 известен способ выпекания с фазой вакуумного охлаждения после выпекания, при котором хлеб, мелкоштучные хлебобулочные изделия и подобные продукты выдерживаются в течение не более четырех минут при температуре от 20°С до 40°С.

Также в известном уровне техники есть решения, в которых используется комбинирование добавления пара и применения вакуума во время процесса изготовления хлебобулочных изделий.

В документе WO 92/02150 А1 описан способ и устройство для быстрой термической обработки продуктов, которые охлаждаются при применении вакуума для быстрого охлаждения хлебобулочного изделия непосредственно после процесса выпекания.

Отличительным признаком известного способа является то, что охлаждение происходит одновременно с нагревом посредством излучения и с образованием корки. Так же из этого документа известно добавление пара в пекарную камеру печи.

В документе WO 95/04445 описан способ изготовления продуктов питания, при котором давление в пекарной камере печи опускается ниже давления окружающей среды, и продукты питания нагреваются в сочетании с энергией микроволн.

Тем не менее, для данного рода способа и устройства, известного из уровня техники, характерен такой общий недостаток, когда в хлебобулочных изделиях, охлаждаемых во время или после фазы запекания, часто происходят нежелательные и трудноизмеримые потери веса в виде воды во время процесса испарения. Сохранение веса хлебобулочных изделий является, тем не менее, необходимым по различным и в то же время справедливым причинам, и, таким образом, трудноизмеримое снижение веса при проведении процесса в фазе охлаждения можно назвать существенным недостатком.

Во время процесса охлаждения теряется от 4% до 10% общего веса влаги в продукте, иногда даже больше. Данная потеря влаги должна компенсироваться за счет соответствующей корректировки процесса, например, за счет сокращения времени выпекания, что часто означает компромиссный подход. Таким образом, например все еще необходимо признать, что за счет уменьшения времени запекания, прежде всего, также снижается образование аромата обжаренного продукта в корке. Данный аромат образуется согласно реакции Майяра лишь в последние минуты фазы запекания.

Еще одним недостатком известного уровня техники является то, что в обычных камерах вакуумного охлаждения партии горячих продуктов должны загружаться одновременно, что часто приводит к необходимости приобретать большее количество небольших вакуумных камер, вместо того, чтобы обходиться только одной большой камерой, куда, например, загружается больше тележек. Это обоснованно тем, что из-за появляющейся неконтролируемой внутренней конденсации в ненагретых камерах или такого же неконтролируемого выхода водяного пара из хлебобулочных изделий через корку значительно изменяются свойства мякиша и корки.

Особые проблемы возникают при обработке глубокоохлажденных мелких изделий из теста. Разморозка и расстойка при добавленном горячем паре часто являются неудовлетворительными, поскольку горячий пар относительно быстро проникает в верхние слои мелких изделий из теста и вызвает преждевременную клейстеризацию крахмала. Это приводит к недостаточному образованию теста и не характерному для продукта цвету корки, что делает продукт непродажным.

Также в ассортиментной линии частично выпеченных хлебобулочных изделий по причине трудноконтролируемых параметров пара возникают проблемы с последующей клейстеризацией при окончательном выпекании при помощи только горячего пара.

Кроме того, устройствам присущ недостаток, заключающийся в том, что во время фазы вакуумного охлаждения в начале процесса понижения давления имеет место образования конденсата. Проблема состоит в том, что образующийся конденсат может привести к санитарным проблемам. В частности во время загрузки первых партий при холодных стенках вакуумной камеры происходит неконтролируемое образование конденсата. Из-за этого возникает неточность в процессе, связанная с разницей в качестве продукта и увеличивающемся загрязнении образующегося конденсата, и вследствие этого инфицировании камеры и вакуумпровода.

В основе изобретения лежит задача обеспечить способ производства хлебобулочных изделий, который позволяет экономить время и затраты, обеспечивает стабильное и воспроизводимое качество продукта и позволяет, в частности, минимизировать снижение веса во время охлаждения продукта.

Кроме того, задачей способа является обеспечить воспроизводимое и улучшающее продукт применение пара при обработке частично выпеченных хлебобулочных изделий или глубокозамороженных мелких изделий из теста и в сочетании с ваккумным охлаждением предотвратить зачастую преждевременную клейстеризацию крахмала в верхних слоях мелких изделий из теста и нежелательное образование конденсата.

Согласно изобретению задача решается путем применения способа изготовления хлебобулочных изделий при следующих этапах обработки, где

а) продукт для выпекания (4) помещается в пекарную камеру печи (3) при давлении окружающей среды,

b) пекарная камера печи (3) затем вакуумплотно закрывается и вакуумируется,

c) пекарная камера печи (3) опосредованно разогревается,

d) пекарная камера печи (3) дополнительно непосредственно заполняется холодным паром,

e) пекарная камера печи (3) дополнительно непосредственно заполняется в соответствии с давлением в камере горячим паром, температура которого зависит от соответствующего давления в камере,

f) пекарная камера печи (3) заново вакуумируется и за счет этого охлаждается и

g) пекарная камера печи (3) в завершение вентилируется.

Один из вариантов осуществления изобретения заключается в том, что после этапа обработки а) происходит предварительнное выпекание или предварительный нагрев продукта для выпекания. Предварительное выпекание или предварительный нагрев может длиться, например, до 120 с, в особых случаях данная фаза может быть продлена.

Давление на фазе обработки b) в пекарной камере печи понижается, например, до 10 мбар или 20 мбар. Фаза понижения давления длится около 30 с и по желанию может быть дополнена фазой выдержки, длящейся 3 с.

На этапе обработки d) в пекарную камеру печи добавляется холодный пар и затем давление в пекарной камере печи повышается до 60 мбар. Под холодным паром понимается пар, в зависимости от существующего давления имеющий температуру от 10°С до 50°С.

Для разграничения непрямой теплопередачи посредством теплообменника добавление пара определяется как непосредственная, скрытая теплопередача вещества. Это касается как стадии обработки d), добавления холодного пара, так и стадии обработки е), добавления горячего пара. Параллельно и, по меньшей мере, частично совпадая по времени с добавлением пара в пекарную камеру печи на этапе обработки с) посредством теплообменника, нагнетается тепло.

Таким образом, в соответствии с задачей изобретения производится периодическая, параллельная, непрямая и непосредственная теплопередача, при которой реализуется непосредственная теплопередача посредством пара согласно температурному режиму продукта для выпекания, вначале путем добавления холодного пара и затем - горячего пара.

Между фазами обработки холодным паром и обработки горячим паром может иметь место фаза без подвода пара, во время которой пекарная камера печи, хотя и опосредованно, нагревается посредством теплообменника, но пар при этом не добавляется. Давление продолжает медленно возрастать. Собственно фаза запекания, таким образом, состоит из различных фаз, которые могут совмещаться.

Под горячим паром следует понимать пар, имеющий температуру от 50°С до 100°С. При герметичном исполнении печи также теоретически возможно достижение температуры больше чем 100°С.

Предпочтительно должна быть предусмотрена фаза выдержки после этапов b), е) и f) перед последующими этапами обработки согласно изобретению.

Пар для этапов d) и е) преимущественно производится непосредственно в пекарной камере печи.

Для этого парогенератор располагается внутри вакуумной камеры для возможности поддержания соответствующей оптимальной температуры. Только в этом случае температура пара соответствует имеющемуся в определенный момент давлению без угрозы перегрева.

В соответствии с преимущественным вариантом осуществления изобретения регулировка парообразования производится непосредственно в пекарной камере печи посредством нагревательного элемента лотка для испарения парогенератора с использованием холодной воды или горячей воды с определенной температурой.

При выравнивании давления в конце процесса охлаждения или запекания в соответствии с этапом g) решающее значение для качества продукта имеет то, что данное выравнивание давления регулируется в зависимости от чувствительности только что испеченных или охлажденных продуктов при протекании данного процесса. Если выравнивание давления произойдет, например, слишком быстро, воздействие давления поступающего воздуха может привести к образованию на корке некоторого количества мелких трещин, которые за время хранения становятся больше и затем при окончательном выпекании могут привести к разламыванию частей корки. Поэтому, так же как охлаждение следует по определенной характеристике кривой и при этом не зависит от соответствующего загружаемого количества, таким же образом это происходит и при выравнивании давления. В данном случае регулировка производится при помощи регулируемого откидного клапана, например клапана типа «баттерфляй». В программах управления и регулировки для обеспечения качества заданы кривые выравнивания давления для каждого продукта или группы продуктов.

Вакуумная хлебопекарная печь согласно изобретению решает поставленные задачи за счет того, что предусмотрена пекарная камера печи, окруженная вакуумоплотной запирающейся камерой. Также предусмотрены средства нагрева пекарной камеры печи и, кроме того, нагрев стен камеры с целью предотвращения конденсации на стенах камеры. Устройство регулировки и управления для регулировки и управления компонентами встроено в вакуумную хлебопекарную печь. Кроме того, предусмотрены вакуумный насос для создания пониженного давления в хлебопекарной печи и парогенератор. Парогенератор имеет средства для получения холодного пара и горячего пара.

Парогенератор состоит преимущественно из сопла, лотка для испарения и нагревательного элемента лотка для испарения, причем сопло обеспечивается холодной или теплой/горячей водой посредством подвода холодной воды и подвода горячей воды с регулировкой температуры.

В подвод горячей воды преимущественно встроен водоподогреватель, который обеспечивает, чтобы горячая вода при попадании в пекарную камеру печи уже до процесса испарения имела температуру, соответствующую давлению в камере, и, кроме того, для процесса испарения нагревательному элементу лотка необходимо небольшое количество энергии для испарения.

Изобретение имеет дополнительно преимущество благодаря тому, что предусмотрен клапан для выравнивания давления, и, кроме того, предусмотрены верхний и нижний нагревательные элементы в качестве средства для нагревания пекарной камеры печи.

Отличительным преимуществом изобретения является применение инфракрасного нагревательного элемента типа STIR в качестве верхнего нагревательного элемента.

Задача изобретения заключается в том, чтобы при использовании пара различной температуры в различные моменты времени у обрабатываемых хлебобулочных изделий достигались различные эффекты.

Уже при дифференцировании добавляемого пара на холодный пар и горячий пар возможно изготовление продуктов отличного качества. Функциональным отличием является то, что для нагревания продуктов от температуры окружающей среды, температуры охлаждения или температуры замерзания используется холодный пар. В частности, использование холодного пара является предпочтительным при разморозке и расстойке охлажденных или глубокозамороженных мелких изделий из теста или полуфабрикатов.

Функционально отличается применение горячего пара для обеспечения фазы выпекания и последующей клейстеризации, возможной по причине длительного хранения частично приготовленных продуктов при температуре в диапазоне выше температуры замерзания рекристализованного крахмала.

Только при производстве пара внутри пекарной камеры печи вследствие комбинации давления в пекарной камере печи, температуры предварительного подогрева, необходимой для производства пара воды, и температуры поверхности парогенератора создается оптимальная среда для выпекания для последующей клейстеризации рекристализованного крахмала.

В соответствии с задачей изобретения, во время фазы добавления горячего пара температура пара приводится в соответствие с имеющимся режимом давления в пекарной камере печи.

При давлении в камере 250 мбар, например, температура питательной воды для производства пара составляет 73°С, что соответствует температуре самого пара. При этом необходимо, с одной стороны, не допустить преждевременного завершения процесса клейстеризации во время фазы разморозки или расстойки и, с другой стороны, необходимо предотвратить нежелательную конденсацию пара на внутренних стенках вакуумной камеры. Кроме того, при этом необходимая температура стенок камеры держится на уровне абсолютного минимума, а именно выше соответствующей точки таяния, что в свою очередь положительно влияет на расход энергии и ограничивает теплоизлучение во время фазы охлаждения.

При использовании верхнего нагревательного элемента типа STIR повышается глубина проникновения инфракрасного излучения и увеличивается скорость выпекания по сравнению с выпеканием на открытом воздухе. Добавление горячего пара в последней части фазы выпекания служит для ускорения фазы выпекания и, тем самым, сокращения времени на выпекание в целом, и для обеспечения большего содержания влаги в продукте и, таким образом, незначительного упека или большего конечного веса и улучшенной способности сохранять свежесть.

Кроме того, неожиданно было обнаружено, что благодаря дифференциации на холодный и горячий пар также была решена проблема летучести добавочных структурных компонентов хлебобулочных изделий.

Добавление ароматизаторов в горячий пар не приводит к желаемому результату, в частности, при сравнении с попытками специалистов в данной области, поскольку быстролетучие ароматические компоненты сразу же улетучиваются. При разделении на холодный и горячий пар появляется возможность добавлять ароматические вещества во время фазы добавления холодного пара. По причине незначительной температуры 70-80°С мякиша частично запеченных исходных продуктов ароматические вещества сохраняются также и в готовом продукте.

Важное преимущество контролируемого нагрева стенок и дверей камеры заключается в том, что камера и стенки камеры остаются сухими и, таким образом, полностью гигиеничными, поскольку на этих поверхностях больше не образуется конденсат. Тем самым также обеспечивается возможность охлажать и/или испекать больше партий подряд, с паузами в несколько минут между ними, без появления различий в качестве конечного продукта. Это позволяет значительно снизить число требуемых вакуумных камер и, тем самым, расходы на содержание и эксплуатацию оборудования.

Для предотвращения неконтролируемого выхода водяного пара из охлаждаемых продуктов и, таким образом, образования конденсата на холодных внутренних поверхностях вакуумной камеры, внутри камеры установлена изоляция в виде многослойной плиты из хромоникелевой стали с полиуретановой или подобного рода изоляцией толщиной в один сантиметр. Это позволяет экономить энергию, поскольку иначе полная масса вакуумной камеры в процессе охлаждения или также в начале эксплуатации вакуумной пекарной печи, состоящей из почти двух тонн высококачественной стали, должна содержаться при температуре от 80°С до 95°С.

Существенное преимущество для продукта состоит в том, что при добавлении холодного и горячего пара в определенном порядке во время или в конце процесса охлаждения может быть добавлено столько влаги, что в конце процесса обеспечивается сходный, одинаковый или даже больший вес хлебобулочного изделия по сравнению с началом процесса.

Согласно способу по настоящему изобретению равномерному распределению влаги в мякише и корке в особенности способствует то, что во время фазы охлаждения планируется время выдержки. При этом всасывающий клапан перекрывает вакуумный насос, и давление в камере увеличивается за счет доиспарения, например, на 20-30 мбар, после чего охлаждение продолжается. Образуется кривая давления с колебаниями пилообразной формы В целом, преимущества изобретения можно представить следующим образом:

- добавление влаги и, тем самым, веса во время процесса охлаждения и запекания,

- добавление желаемых ингредиентов в хлебобулочные изделия, таких как ароматизатические вещества, витамины, минералы и микроэлементы с холодным паром,

- полная клейстеризация крахмала уже в предварительно выпеченном изделии, даже если оно будет храниться только при комнатной температуре, а также при более длительном сроке хранения,

- отсутствие конденсации водяного пара из продукта на поверхностях пекарной камеры печи во время выпекания и охлаждения и, таким образом, обеспечение неизменного качества мякиша и корки и отсутствия заражения внутри камеры из-за накапливающегося загрязненного конденсата,

- время выдержки при загрузке партий с большим количеством тележек или поддонов для выпечки более не влияют на качество продукта,

- при применении холодного или горячего пара с заданной температурой в различных взаимосогласованных фазах становится возможным установление очередности процессов, которое до этого было немыслимым: разморозка, расстойка, запекание, увлажнение и/или ароматизация, охлаждение до прочности упаковки и нарезки.

Преимущества, достигаемые при помощи настоящего изобретения, многообразны и различаются по сути.

Наиболее выделяются технические преимущества, которые заключаются в том, что может быть достигнута высокая скорость процесса при запекании, в 2-3 раза выше, чем при использовании обычных технологий, и при охлаждении - до 100 раз выше.

Длительность процесса морозки, расстойки, запекания и охлаждения до температуры нарезки и упаковки хлеба, например, составляет менее одного часа, по сравнению с 3-4 часами, требуемыми на сегодняшний момент.

Выпекание и охлаждение происходит в одной и той же камере, вследствие чего нет необходимости приобретать различные устройства, занимающие дополнительное пространство.

В качестве технологического преимущества можно назвать абсолютную свежесть окончательно выпеченного продукта из частично выпеченного продукта за счет окончательной последующей клейстеризации уже частично рекристализованного крахмала и продленную сохраняемость упакованных продуктов за счет в 100 раз более быстрого охлаждения в камере, по-прежнему стерильной после предшествующей фазы.

В качестве преимущества с точки зрения экологичности можно назвать то, что расход энергии при выпекании и охлаждении за счет пропорциональной прямой теплопередачи является очевидно меньшим, чем при традиционном способе исключительно опосредованной теплопередачи. В особенности за счет эффекта, при котором теплота парообразования при охлаждении или теплота конденсации при выпекании расходуется практически исключительно на нагревание или охлаждение продукта, а не только материала подложки, например противней и так далее, т.е. способ является весьма энергоэффективным.

К экономическим преимуществам можно отнести то, что за счет высокой скорости процесса производительность печи возрастает в практически 3 раза. Это дает преимущества за счет экономии полезной площади для укладки, энергии и управления. Таким же образом заметно снижается возврат товаров по причине более короткого времени реакции хлебобулочного изделия и более длительного его хранения в свежем виде.

Частично выпеченный исходный продукт по технологии настоящего изобретения может храниться большее количество дней при температуре окружающей среды или, по возможности, при +5°С в холодильной камере и не обязательно должен, как принято в настоящее время, подвергаться глубокой заморозке.

Не менее важным экономическим преимуществом является то, что способ может быть осуществлен с помощью известных устройств обычным образом, нет необходимости в специально обученном персонале, что ведет к снижению затрат и повышению возможности применения. Быстрая возможность применения приводит к снижению возврата изделий, поскольку количество продуктов, которые должны быть приготовлены до закрытия магазина, можно поддерживать на небольшом уровне. Ход процесса разморозки и расстойки крупных глубокозамороженных изделий из теста, таких как хлеб, технически обеспечен средствами управления и регулирования, вследствие чего вмешательство обслуживающего персонала не требуется никогда или же требуется крайне редко. В этом заключаются конкурентные преимущества, прежде всего, нарезанных или свежеупакованных продуктов.

Очевидное преимущество способа согласно изобретению для продавца хлебобулочных изделий, заключается в том, что, например, нарезанный хлеб может быть выставлен на продажу свежим и теплым в течение короткого времени после окончательного выпекания.

Дальнейшие подробности, отличительные признаки и преимущества изобретения видны из нижеследующего описания примеров осуществления со ссылкой на соответствующие чертежи, на которых показано следующее:

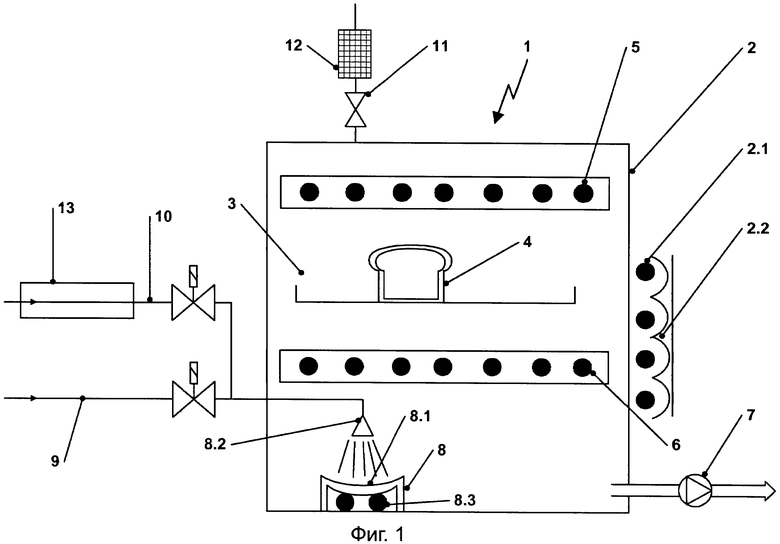

Фиг.1: принцип работы вакуумной хлебопекарной печи,

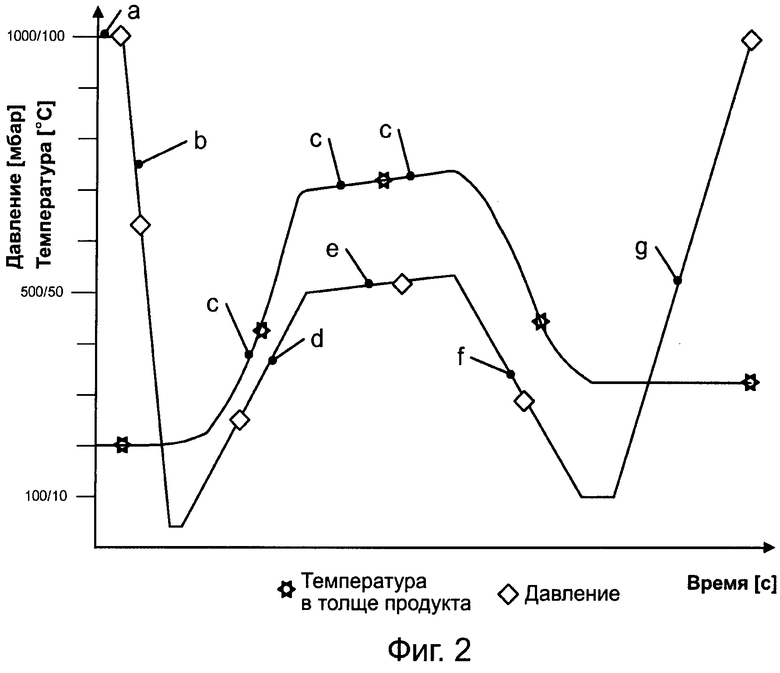

Фиг.2: график изменения температуры, давления и веса во времени для продукта - формового хлеба НВ, 800 г, при окончательном выпекании,

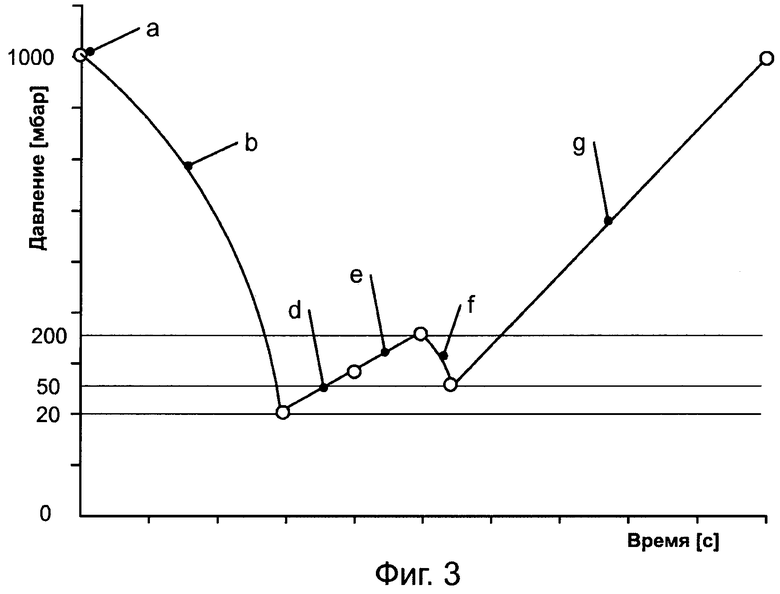

Фиг.3: график изменения давления во времени при процессе охлаждения и увлажнения; и

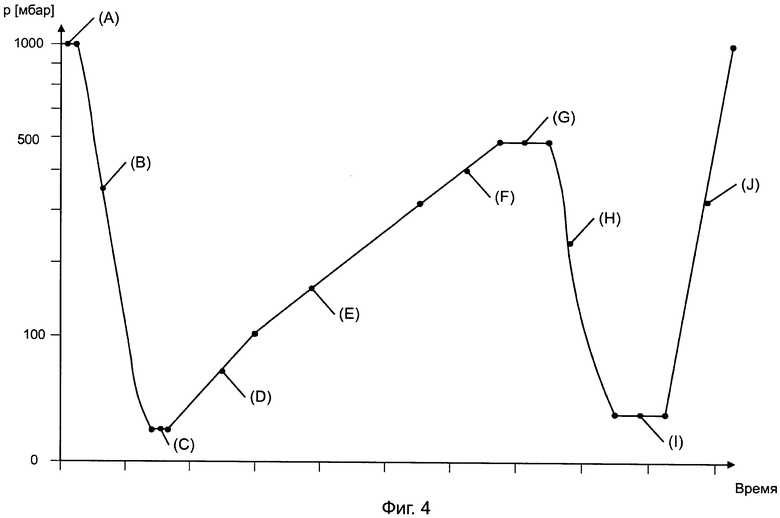

Фиг.4: график изменения давления во времени при использовании крупных глубокозамороженных изделий из теста.

На Фиг.1 показан принцип эксплуатации вакуумной пекарной печи в соответствии с заявляемым изобретением. Вакуумная пекарная печь 1 состоит, по существу, из вакуумоплотной запирающейся камеры 2 со стенками камеры, в которые встроены нагревающий элемент стенок камеры 2.1 и практичная изоляция стенок камеры 2.2. Нагревающий элемент стенок камеры 2.1 выполнен, например, в виде змеевика, мата с обогревом, обогревающего волокнистого слоя или пленочного нагревателя, причем он выполнен неотделимым от нагреваемой стенки, устойчивым к давлению и имеет незначительную массу для нагрева. Камера 2 включает пекарную камеру печи 3, куда помещают продукт для запекания, например, на противне или решетке.

Согласно предпочтительному варианту осуществления вакуумной пекарной печи 1, которая также может использоваться только как вакуумная камера для охлаждения, стенки камеры изолированы многослойным материалом. Внутренний слой состоит из относительно тонкой металлической пластины, которая термически контактирует с нагревающим элементом стенок камеры 2.1 и имеет изоляцию стенок камеры 2.2 из теплоизолирующего синтетического материала в качестве последующего слоя. Этим достигается необходимое обеспечение нагрева не всей герметичной и стабильной стенки камеры для поддержания температуры выше температуры образования конденсата пара в камере 2, а лишь соответствующим образом внутреннего относительно тонкого металлического слоя. Это приводит к значительной экономии энергии.

Вакуумная хлебопекарная печь 1 нагревается общепринятым способом посредством верхнего нагевательного элемента 5 по принципу STIR и нижнего нагевательного элемента 6. Кроме того, в вакуумной хлебопекарной печи предусмотрен вакуумный насос 7, который обеспечивает вакуумизацию пекарной камеры печи 3.

Отличительная особенность вакуумной хлебопекарной печи 1 заключается в усовершенствованном парогенераторе 8, который располагается в камере 2. Данный парогенератор 8 выполнен таким образом, что он имеет возможность производить как холодный пар, так и горячий пар. Для этого в пекарной камере печи 3 расположено сопло 8.2, из которого распыляется вода, поступающая в лоток для испарения 8.1. Лоток для испарения 8.1 нагревается посредством нагревательного элемента лотка для испарения 8.3. Подвод воды для парогенератора 8 обеспечивается через два трубопровода. Во-первых, через подвод холодной воды 9, используемый для подачи холодной воды через сопло 8.2 в пекарную камеру печи 3. Альтернативно предусмотрен подвод горячей воды 10, который обеспечивает возможность подачи горячей или подогретой воды через сопло 8.2 в пекарную камеру печи. При этом подвод горячей воды 10 преимущественно оборудован водоподогревателем 13, который обеспечивает возможность эффективного подогрева воды и, таким образом, подготовку горячей воды.

Кроме того, для обеспечения возможности выравнивания давления в пекарной камере печи 3 относительно давления окружающей среды предусмотрен уравнительный клапан 11, снабженный воздушным фильтром 12. При выравнивании давления вакуума в пекарной камере печи 3 относительно давления окружающей среды воздух, поступающий в пекарную камеру печи 3 через уравнительный клапан, обеззараживается в воздушном фильтре 12. Таким образом, в пекарную камеру печи не могут проникнуть загрязняющие вещества из окружающей среды.

Устройство согласно настоящему изобретению используется, главным образом, для применения способа эффективного изготовления хлеба, мелких хлебобулочных изделий, пирогов и подобных изделий, а также выпечки изделий из глубокозамороженных мелких изделий из теста.

На Фиг.2 представлен график изменения температуры и давления во времени для частично запеченного продукта - формового хлеба НВ, 800 г, при окончательном запекании.

Имеются две ординаты, одна из которых представляет шкалу давления, а другая представляет температурную шкалу. На оси абсцисс показано время.

Изменение температуры в толще продукта обозначено символами-звездочками, а изменение давления обозначено ромбовидными символами.

Для пояснения последовательности процесса отдельные фазы, соответствующие этапам обработки, отмечены строчными буквами.

На этапе обработки а) происходит помещение выпекаемого продукта 4 в пекарную камеру печи 3 при давлении окружающей среды. Температура в толще находится, соответственно, на уровне температуры окружающей среды. Затем пекарная камера печи вакуумоплотно закрывается и затем на этапе обработки b) вакуумируется, причем давление снижается с приблизительно 1000 мбар давления окружающей среды до приблизительно 30 мбар. Поскольку продукт практически не лишается влаги, то ни температура, ни вес значительно не снижаются. Уже в фазе а) применяется непрямой нагрев пекарной камеры печи 3 с фазой с) посредством нагревательного элемента. Данная фаза запекания затем переходит в этап обработки е), на котором пекарная камера печи 3 дополнительно нагревается непосредственно, при этом пекарная камера печи 3 заполняется горячим паром. По прошествии около 360-480 с совокупного процесса пекарная камера печи 3 на этапе обработки f) заново вакуумируется и только что окончательно выпеченный продукт таким образом охлаждается. Давление в данной фазе снижается до 50 мбар и соответствующая температура внутри продукта 4 устанавливается на уровне около 33°С, корка является значительно более горячей. Процесс завершается тем, что на этапе обработки g) пекарная камера печи 3 стерильно вентилируется и затем выпеченное изделие 4 извлекается из пекарной камеры печи 3. Общая продолжительность окончательного запекания хлеба весом 800 г составляет около 540 с от помещения изделия 4 для выпекания в пекарную камеру печи 3 до извлечения окончательно выпеченного хлеба.

На фиг.3 представлен ход процесса охлаждения, увлажнения и последующей ароматизации в виде графика. При этом на оси ординат также отмечено давление, а на оси абсцисс отмечено время. Отдельные этапы обработки отмечены буквами по аналогии с изображением на фиг.2.

После загрузки подлежащих обработке продуктов в вакуумную камеру охлаждения на этапе обработки а) камера 2 вакуумоплотно закрывается и на этапе обработки b) вакуумируется до уровня давления 20 мбар. Далее по аналогии с этапом обработки d) следует увлажнение холодным паром и, при необходимости, увлажнение горячим паром по аналогии с этапом обработки е). При увлажнении посредством пара в пар, предпочтительно в холодный пар, опционально добавляются ароматы. Ароматические вещества переносятся в обрабатываемый продукт с паром и впитываются им или осаждаются в нем. Таким образом, ароматические вещества попадают не только во внешний слой продукта, но и посредством пара частично внутрь продукта, вследствие чего ароматические вещества связываются лучше, чем только во внешнем слое.

При обработке продукта паром давление в камере 2 увеличивается до 200 мбар. В завершение, на стадии обработки f) пекарная камера печи заново вакуумируется, и продукт таким образом снова охлаждается, и затем на стадии обработки g) вентилируется. Пример на фиг.3 показывает, что вакуумная хлебопекарная печь 1 также без использования функции нагрева может использоваться в качестве вакуумной камеры для охлаждения. Особое преимущество в таком случае дает возможность охлаждать теплый, содержащий влагу продукт с сохранением его веса посредством процесса вакуумного охлаждения. Согласно основной концепции изобретения процесс увлажнения, который может совмещаться с ароматизацией, производится после основного этапа охлаждения, так что ароматические вещества и влага, добавленные с холодным и горячим паром, не улетучиваются полностью во время второго короткого этапа охлаждения. В результате это приводит к вакуумному охлаждению с сохранением веса при использовании конденсата воды в фазах добавления холодного и горячего пара. Сохранение веса является возможным потому, что во время обработки паром за счет относительно большой разницы температур водяной пар осаждается также внутри продукта, а не только конденсируется на внешнем слое.

На Фиг.4 представлен график изменения давления во времени с последовательностью стадий процесса выпекания глубокозамороженных мелких изделий из теста. Графически представленное движение кривой не является точным с точки зрения масштаба, но показывает принцип изменения параметра «давление» в зависимости от времени.

При этом мелкое изделие из теста подогревается во время первой стадии (А), прежде чем во время последующей фазы (В) давление в пекарной камере печи 3 снижается приблизительно до 10 мбар. Снижение давления происходит в течение около 30 с, после чего следует фаза выдержки (С) в течение нескольких секунд.

Далее следует фаза (D) разморозки и предварительной расстойки длительностью 15 мин, в течение которой посредством нагревательных элементов 5, 6 в пекарной камере печи 3 создается тепло. В то же время в этой фазе в парообразователе 8 производится пар, имеющий температуру около 10-45°С. Данный холодный пар затем конденсируется в самом холодном месте пекарной камеры печи 3, а именно на глубокозамороженных мелких изделиях из теста, которые в начале имеют температуру меньше 10°С. Данный пар не будет на них конденсироваться за счет нагрева стенок камеры 2 посредством нагревательного элемента стенок камеры 2.1. Посредством нагрева стенок камеры не допускается образование конденсата на стенках, что предотвращает серьезную гигиеническую проблему, по сравнению с вакуумными пекарными печами при известном уровне техники.

Далее следует фаза запекания (Е), которая длится в течение 10 мин и переходит в фазу окончательной клейстеризации (F) длительностью 15-20 мин посредством добавления горячего пара. Во время фазы запекания температура внутри запекаемого продукта растет до около 90°С, температура образования корки составляет приблизительно 160°С, и в парообразователе 8 при поступлении горячей воды требуемой температуры через подвод горячей воды 10 в лоток для испарения 8.1 посредством нагрева при помощи нагревательного элемента лотка для испарения 8.3 получают горячий пар, который имеет температуру выше, чем хлебобулочные изделия, имеющие температуру окружающей среды. Таким образом, горячий пар, в свою очередь, конденсируется на относительно холодных хлебобулочных изделиях, которым передается тепло от конденсата.

После достижения конечной температуры при запекании следует фаза выдержки (G), после которой следует снижение давления (Н) при отключенных в это время нагревательных элементах 5, 6.

Снижение давления и, таким образом, охлаждение запекаемого продукта 4 происходит, в свою очередь, до момента достижения уровня давления около 50-80 мбар, причем температура внутри запекаемого продукта составляет 35-40°С. После короткой фазы выдержки (I) пекарная камера печи вентилируется посредством клапана выравнивания давления 11 во время фазы выравнивания давления (J), и давление в пекарной камере печи 3 устанавливается на уровне давления окружающей среды.

Это происходит автоматически согласно эмпирически полученной для данного продукта кривой изменения давления, и длительность процесса составляет 10-60 с, чтобы предотвратить проседание хлебобулочного изделия и его смятие.

Готовое изделие имеет в данный момент температуру около 35-45°С и может без проблем быть нарезано. Таким образом, покупатель получает нарезанный хлеб, который все еще сохраняет ощутимое тепло после выпекания.

ПЕРЕЧЕНЬ ПОЗИЦИЙ НА ЧЕРТЕЖАХ

1 Вакуумная хлебопекарная печь

2 Камера

2.1 Нагревательный элемент стенок камеры, пленочный нагревательный элемент

2.2 Изоляция стенок камеры

3 Пекарная камера печи

4 Продукт для запекания

5 Верхний нагревательный элемент

6 Нижний нагревательный элемент

7 Вакуумный насос

8 Парогенератор

8.1 Лоток для испарения

8.2 Сопло

8.3 Нагревательный элемент лотка для испарения

9 Подвод холодной воды

10 Подвод горячей воды

11 Клапан выравнивания давления

12 Воздухоочистительный фильтр

13 Водоподогреватель

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2023 |

|

RU2812503C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ, ТАКИХ КАК САЕЧНЫЙ ХЛЕБ, И ХЛЕБОБУЛОЧНЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ТАКИМ СПОСОБОМ | 2007 |

|

RU2473218C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| ЭЛЕКТРИЧЕСКАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1995 |

|

RU2081584C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ВЫСОКОЙ СТЕПЕНИ ГОТОВНОСТИ | 2003 |

|

RU2253242C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2009 |

|

RU2477049C2 |

| Способ производства хлебобулочных изделий из замороженных полуфабрикатов высокой степени готовности | 2023 |

|

RU2817147C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ ПОЛУВЫПЕЧЕННЫХ ЗАМОРОЖЕННЫХ ПОЛУФАБРИКАТОВ | 2011 |

|

RU2480008C1 |

| УЛУЧШИТЕЛЬ И СПОСОБ ВЫПЕЧКИ ПОЛУФАБРИКАТОВ ХЛЕБА, ХРАНЯЩИХСЯ БЕЗ ЗАМОРАЖИВАНИЯ | 2016 |

|

RU2716399C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2020 |

|

RU2760787C1 |

Изобретение относится к способу производства хлебобулочных изделий и вакуумной хлебопекарной печи для осуществления способа. Способ производства хлебобулочных изделий характеризуется следующими этапами обработки: а) продукт для выпекания (4) помещается в пекарную камеру печи (3) при давлении окружающей среды, b) затем пекарная камера печи (3) вакуумплотно закрывается и вакуумируется, с) пекарная камера печи (3) опосредованно нагревается,d) пекарная камера печи (3) дополнительно непосредственно заполняется холодным паром, е) пекарная камера печи (3) дополнительно непосредственно заполняется горячим паром, f) пекарная камера печи (3) заново вакуумируется и за счет этого охлаждается и g) пекарная камера печи (3) в завершении вентилируется. Изобретение позволяет минимизировать снижение веса при охлаждении продукта, а также стабильно и качественно воспроизводить продукт. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Способ производства хлебобулочных изделий со следующими этапами обработки: при котором

a) продукт для запекания (4) помещается в пекарную камеру печи (3) при давлении окружающей среды,

b) пекарная камера печи (3) затем вакуумплотно закрывается и вакуумируется,

c) пекарная камера печи (3) опосредованно нагревается,

d) пекарная камера печи (3) дополнительно непосредственно заполняется холодным паром,

e) пекарная камера печи (3) дополнительно непосредственно заполняется горячим паром,

f) пекарная камера печи (3) заново вакуумируется и таким образом охлаждается, и

g) пекарная камера печи (3) в завершение вентилируется,

h) после этапов обработки b), е) и f) и перед последующими этапами обработки предусмотрены фазы выдержки.

2. Способ по п.1, отличающийся тем, что после этапа обработки а) следует предварительное выпекание или предварительный нагрев продукта для выпекания (4).

3. Способ по п.1, отличающийся тем, что на этапе обработки b) давление в пекарной камере печи (3) понижается до 10 мбар.

4. Способ по п.1, отличающийся тем, что во время этапа обработки d) давление в пекарной камере печи (3) повышается до 60 мбар.

5. Способ по п.1, отличающийся тем, что во время этапа обработки е) давление в пекарной камере печи (3) повышается с 200 мбар до 800 мбар.

6. Способ по п.1, отличающийся тем, что на этапе обработки d) в пекарной камере печи (3) производится холодный пар.

7. Способ по одному из пп.1-6, отличающийся тем, что посредством регулирования нагревательного элемента лотка для испарения (8.3) парогенератора (8) вместе с подводом холодной или горячей воды (9, 10) в пекарной камере печи (3) осуществляется парообразование.

8. Вакуумная хлебопекарная печь (1) для производства хлебобулочных изделий согласно способу по вышеуказанным пунктам,

- с пекарной камерой печи (3),

- которая окружена вакуумоплотно закрываемой камерой (2),

- со средствами для обогрева пекарной камерой печи (3),

- с нагревательным элементом стенок камеры (2.1) для предотвращения образования конденсата на стенах камеры,

- с устройством для регулирования и управления,

- с вакуумным насосом (7) для создания пониженного давления в пекарной камере печи (3) и

- с парогенератором (8),

причем парогенератор является средством для создания холодного пара и горячего пара.

9. Вакуумная хлебопекарная печь по п.8, отличающаяся тем, что парогенератор (8) состоит из сопла (8.2), лотка для испарения (8.1) и нагревательного элемента лотка для испарения (8.3), причем сопло (8.2) обеспечивает подвод холодной воды (9) и подвод горячей воды требуемой температуры (10).

10. Вакуумная хлебопекарная печь (1) по п.8, отличающаяся тем, что в подвод горячей воды (10) встроен водоподогреватель (13).

11. Вакуумная хлебопекарная печь (1) по п.8, отличающаяся тем, что в ней предусмотрен клапан для выравнивания давления (11) с воздухоочистительным фильтром (12).

12. Вакуумная хлебопекарная печь (1) по п.8, отличающаяся тем, что в качестве средства для нагрева пекарной камеры печи (3) предусмотрен верхний нагревательный элемент (5) и нижний нагревательный элемент (6).

13. Вакуумная хлебопекарная печь (1) по п.12, отличающаяся тем, что в качестве верхнего нагревательного элемента (5) предусмотрен нагревательный элемент инфракрасного излучения STIR.

| EP 1969941 А2, 17.09.2008 | |||

| DE 10254356 A1, 03.06.2004 | |||

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2003 |

|

RU2247815C1 |

| СЛЕТА Л.А | |||

| Химия: Справочник | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| КОШКИН Н.И., ШИРКЕВИЧ М.Г | |||

| Справочник по элементарной физике | |||

| " М.: Наука | |||

| Гл | |||

| ред | |||

| Физ.-мат | |||

| Лит., 1988, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2014-10-10—Публикация

2009-11-26—Подача