Изобретение относится к области технического обслуживания и эксплуатации автомобилей и может быть использовано при проектировании многоярусных механизированных гаражей-автостоянок и складов для хранения автомобилей и грузов на поддонах в индивидуальных ячейках.

Известны различные проекты многоярусных наземных и подземных механизированных гаражей-автостоянок и складов для кратковременного и долговременного хранения автомобилей и грузов на поддонах в индивидуальных ячейках или боксах. Управление работой таких гаражей-автостоянок и складов полностью механизировано. Загрузка автомобиля или груза на поддоне в индивидуальную ячейку хранения или бокс и выгрузка их оттуда осуществляются по команде управляющей электронно-вычислительной машины.

Известна многоярусная механизированная автостоянка, содержащая каркас с двумя стеллажами ячеек хранения, подъемник в проходе между стеллажами с грузовой платформой, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддона, устройство фиксации поддона в ячейке хранения и механизм перемещения поддона с грузовой платформы в ячейку хранения и обратно, включающий размещенные с нижней стороны поддона на его торце буксирующие зацепы и установленный на подвижной грузовой платформе цепной конвейер с устройствами для захвата буксирующих зацепов. Подвижная платформа выполнена со скосами на торцах. Устройство фиксации поддона в ячейке хранения выполнено в виде подпружиненного рычага, имеющего на своей верхней поверхности шип, входящий в один из поперечных пазов на нижней поверхности поддона. Устройство для захвата буксирующего зацепа выполнено в виде зуба, закрепленного на одном из звеньев конвейера и взаимодействующего с буксирующим зацепом поддона (заявка ЕПВ №0376621, Е 04 Н 6/22, В 65 G 1/04 1994). Автомобиль хранится в ячейке стеллажа на поддоне, при этом шип фиксатора входит в поперечный паз поддона, препятствуя его выкатыванию из ячейки. При выгрузке автомобиля грузовая платформа перемещается на уровень ячейки хранения, в которой находится поддон с автомобилем. Подвижную платформу перемещают по грузовой платформе, пока она не упрется скошенным торцом в рычаг фиксатора. При дальнейшем перемещении подвижной платформы скос на торце отжимает рычаг и выводит шип из поперечного паза поддона, при этом конец цепного конвейера будет размещаться под зацепом поддона. При включении цепного конвейера зуб входит в зацеп на поддоне и начинает перемещать поддон с автомобилем из ячейки на подвижную платформу. После передачи поддона с автомобилем на подвижную платформу последнюю перемещают в центральную часть грузовой платформы и опускают ее на первый этаж автостоянки, где поддон с автомобилем выдвигают на приемную площадку. При приеме автомобиля на автостоянку последний въезжает на поддон на приемной площадке, поддон с автомобилем перемещают цепным конвейером на подвижную платформу подъемника и поднимают до заданной ячейки хранения. При загрузке автомобиля в ячейку хранения отжимают торцом подвижной платформы рычаг фиксатора, перемещают поддон с автомобилей в ячейку хранения и отводят подвижную платформу, освобождая рычаг фиксатора. Пружина поднимает рычаг и шип входит в паз поддона, предохраняя его от случайных перемещений.

Недостатком данной автостоянки является необходимость оснащения подъемника раздельными приводами цепного конвейера и подвижной платформы и согласования их работы. Еще одним недостатком данной автостоянки являются увеличенные габариты в плане, так как необходимы увеличенные зазоры между грузовой платформой и ячейками хранения для перемещения подвижной платформы при загрузке и выгрузке автомобилей для расфиксирования поддона в ячейке хранения. В данной автостоянке подвижная платформа, грузовая платформа и подъемник в целом испытывают повышенные нагрузки, так как перемещение подвижной платформы приводит к увеличению изгибающих моментов, действующих на конструкцию. Увеличение силовой нагрузки и наличие на грузовой платформе подвижной платформы увеличивает материалоемкость конструкции автостоянки.

Наиболее близкой к заявленному изобретению по совокупности существенных признаков является многоярусная механизированная автостоянка, содержащая каркас с двумя стеллажами ячеек хранения, подъемник с грузовой платформой в межстеллажном проеме, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддона, устройство фиксации поддона в ячейке хранения и механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов для грузов в ячейки хранения и обратно, включающий размещенный на поддоне буксирующий зацеп и установленный на грузовой платформе цепной конвейер (транспортер) с устройством для захвата буксирующего зацепа (патент РФ №2120012 Е 04 Н 6/18, 1997 г.). Устройство фиксации поддона в ячейке хранения снабжено двумя стопорами, закрепленными на силовой конструкции ячейки хранения между рельсовыми направляющими, двумя шарнирно закрепленными на поддоне подпружиненными рычагами, каждый из которых оснащен фиксирующим зубом на его нижней поверхности, контактирующим с соответствующим стопором, и средством поджатия фиксирующих зубьев к стопорам, а механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов в ячейки хранения и обратно снабжен размещенным на поддоне дополнительным буксирующим зацепом и установленным на грузовой платформе дополнительным цепным конвейером с устройством для захвата указанного зацепа, при этом каждый из буксирующих зацепов расположен на свободном конце подпружиненного рычага и выполнен в виде крюка с обращенным вниз зевом, имеющим цилиндрическую контактную поверхность и заходной участок, просвет которого меньше диаметра указанной поверхности, оба цепных конвейера подключены к общему приводу, и каждый из них размещен в одной плоскости с одним из подпружиненных рычагов, а каждое устройство для захвата буксирующего зацепа выполнено в виде тягового рычага, шарнирно закрепленного одним концом на соответствующем цепном конвейере и несущего на свободном конце вилку с двумя последовательно расположенными захватными роликами, контактирующими с зевом крюка, и поводка, один конец которого шарнирно соединен с тяговым рычагом, а второй - с цепным конвейером на расстоянии нескольких звеньев от точки крепления указанного рычага.

Недостатками известной механизированной автостоянки (прототипа) являются: необходимость в сложных приспособлениях фиксации поддонов на рельсовых направляющих ячеек хранения, необходимость затрат дополнительного времени и энергии для вывода поддона из фиксированного состояния, сложная малонадежная конструкция и энергоемкая кинематика захвата буксировочного зацепа поддона механизмом его перемещения на грузовую платформу и обратно. Еще одним недостатком является ненадежность закрепления поддона на грузовой платформе в процессе движения подъемника, которое обеспечивается лишь с одной стороны поддона, ограниченной поверхностью контакта с двумя тяговыми рычагами, закрепленными на нескольких звеньях цепного транспортера, неизбежно имеющими значительный люфт.

Основной задачей заявленного изобретения является создание многоярусной механизированной автостоянки с упрощенными и более надежными устройством фиксации поддонов в ячейках хранения и механизмом фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов ячейки хранения и обратно.

Еще одной задачей, на решение которой направлено заявленное изобретение, является создание многоярусной механизированной автостоянки с упрощенной, менее энергоемкой и более мобильной кинематикой и энергопитанием механизма фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов в ячейки и обратно.

Поставленные технические задачи достигаются тем, что в известной многоярусной автостоянке, содержащей каркас с двумя стеллажами ячеек хранения, подъемник с грузовой платформой в межстеллажном проеме, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддонов, устройство фиксации поддонов в ячейках хранения и механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов в ячейки хранения и обратно, включающий размещенные на поддонах с двух сторон буксировочные зацепы, выполненные в виде крюков с направленными вниз захватными участками, оснащенный электроприводом сдвоенный цепной транспортер, каждая из цепей которого размещена в одной плоскости с буксировочным зацепом поддона и оснащена для захвата буксировочных зацепов поддонов приспособлениями, выполненными в виде параллельно установленных на цепях транспортера шарнирно скрепленных между собой двух звеньев, выступающих за контур цепей транспортера и оборудованных элементами захвата за крюки буксировочных зацепов поддона, рельсовые направляющие для катков поддонов в ячейках хранения установлены под углом скатывания в сторону от межстеллажного проема и имеют фиксирующие ограничители скатывания, буксировочные зацепы поддонов выполнены в виде двуплечих качелей с шарниром, установленным ближе к концу короткого плеча, изготовленных из двух зеркально симметричных половин, имеющих г-образные крюки на противоположных концах, скрепленных между собой на конце длинного плеча, входящего в зацепление при транспортировке, приспособления для захвата буксировочных зацепов поддонов, установленные на цепном транспортере, изготовлены из двух одинаковых по длине звеньев, выступающих за контур цепей транспортера, укрепленных шарнирно на концах участка из двух звеньев цепи и соединенных между собой подвижным роликом, механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещения поддонов в ячейки хранения и обратно включает одинаковые наружные выступы на всех звеньях цепного транспортера, а на поддонах на одном уровне с выступами верхнего горизонтального участка цепного транспортера установлены две перфорированные дорожки, имеющие впадины, соответствующие выступам на звеньях цепного транспортера.

Участок цепного транспортера, соприкасающийся с перфорированными дорожками поддонов, может быть оборудован по краям двумя подпружиненными натяжными звездочками.

Перфорированные дорожки поддонов могут быть изготовлены из прочной эластичной пластмассы - полипропилена.

На подъемнике с грузовой платформой могут быть установлены электрический конденсатор, преобразователь его заряда в стандартное напряжение для питания привода цепного транспортера и контакты для подпитки электрического конденсатора при остановке на первом этаже автостоянки.

На нулевом этаже автостоянки может быть установлен командный датчик инфракрасного излучения, а на подъемнике с грузовой платформой установлен приемник сигналов и микропроцессор управления приводом цепного транспортера.

Сущность изобретения заключается в следующем.

Установка рельсовых направляющих для катков поддонов в ячейках хранения под углом скатывания в сторону от межстеллажного проема решает проблему фиксации поддонов с автомашинами и без в ячейках хранения, устраняя возможное их выкатывание при вибрации здания, а установка ограничителей скатывания четко фиксирует поддоны строго в том месте, которое необходимо для сцепки с механизмом транспортировки поддонов на грузовую платформу. Такая фиксация поддонов более проста, надежна, быстро выполнима и не требует энергетических затрат, поскольку снимает необходимость применения каких-либо механизмов и операций.

Устройство буксировочных зацепов поддонов в виде двуплечих качелей с шарниром, установленным ближе в концу короткого плеча, изготовленных из двух зеркально симметричных половин, имеющих г-образные крюки на противоположных концах, скрепленных между собой на конце длинного плеча, входящего в зацепление при транспортировке, обеспечивает простоту и надежность этого элемента, так как он занимает требуемую для его использования позицию - длинным крюком вниз - под действием силы тяжести, а нужная глубина наклона обеспечивается другим плечом качелей - упором коротких крюков в дно поддона. Кроме того, простое г-образное устройство буксировочного зацепа снижает требование повышенной точности к операции его зацепления.

Оснащение цепного транспортера грузовой платформы приспособлениями для захвата буксировочных зацепов поддонов, изготовленными из двух одинаковых по длине звеньев, выступающих за контур цепей транспортера и укрепленных шарнирно на концах участка из двух звеньев цепи и соединенных между собой подвижным роликом, упрощает конструкцию и кинематику движений, снижает вес, повышает надежность этого устройства, устраняет трение в узле контакта с буксировочным зацепом поддона.

Оснащение механизма фиксации поддонов на грузовой платформе во время движения подъемника и перемещения в ячейки хранения и обратно одинаковыми наружными выступами на всех звеньях цепного транспортера и установка на поддонах на одном уровне с выступами верхнего горизонтального участка цепного транспортера двух перфорированных дорожек, имеющих впадины, соответствующие выступам на звеньях цепного транспортера, позволяют повысить надежность фиксации поддона на грузовой платформе во время движения подъемника за счет многоэлементного сцепления двух противоположных сторон этих объектов на протяженном участке.

Установка на участке цепного транспортера, соприкасающегося с перфорированными дорожками поддонов, двух расположенных по краям подпружиненных натяжных звездочек повышает надежность этого устройства, а изготовление перфорированных дорожек из прочной эластичной пластмассы, например, полипропилена упрощает и удешевляет это устройство.

В совокупности оснащение ячеек хранения наклонными рельсовыми направляющими, поддонов перфорированными дорожками и всех звеньев цепных транспортеров наружными выступами упрощает операцию перемещения поддонов из ячейки хранения на грузовую платформу и полностью обеспечивает обратное перемещение, давая возможность снизить мощность привода механизма этого перемещения.

Оснащение подъемника электрическим конденсатором, преобразователем его заряда в стандартное напряжение для питания привода цепного транспортера и контактами для подпитки электрического конденсатора при его остановках на первом этаже автостоянки обеспечивает автономность электропитания привода, повышает надежность электропривода, позволяет повысить скорость подъемника и устраняет необходимость использования дорогостоящего и не мобильного подвесного кабельного электропроводного оборудования.

Установка на нулевом этаже командного датчика инфракрасного излучения, а на подъемнике установка приемника сигналов и микропроцессора управления приводом цепного транспортера повышают надежность управления электроприводом, позволяют повысить скорость подъемника и устраняют необходимость использования дорогостоящего и не мобильного электропроводного оборудования.

Заявителю неизвестны многоярусные механизированные автостоянки с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и “изобретательский уровень”.

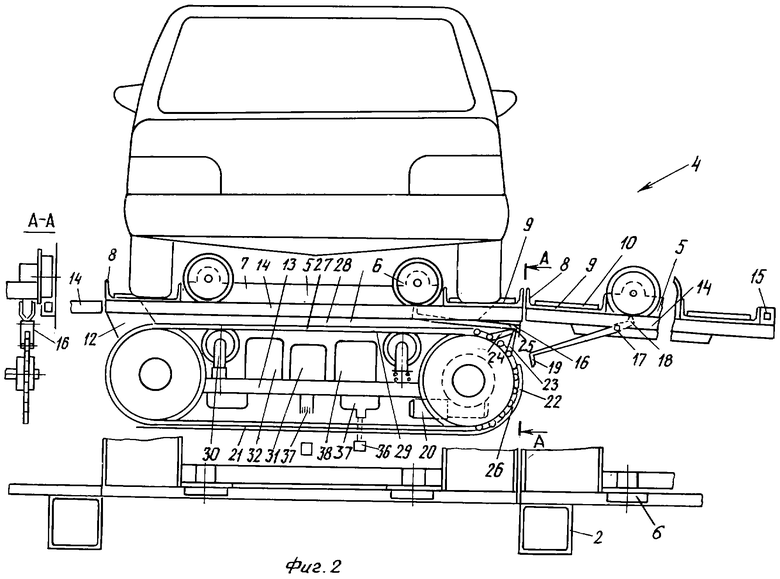

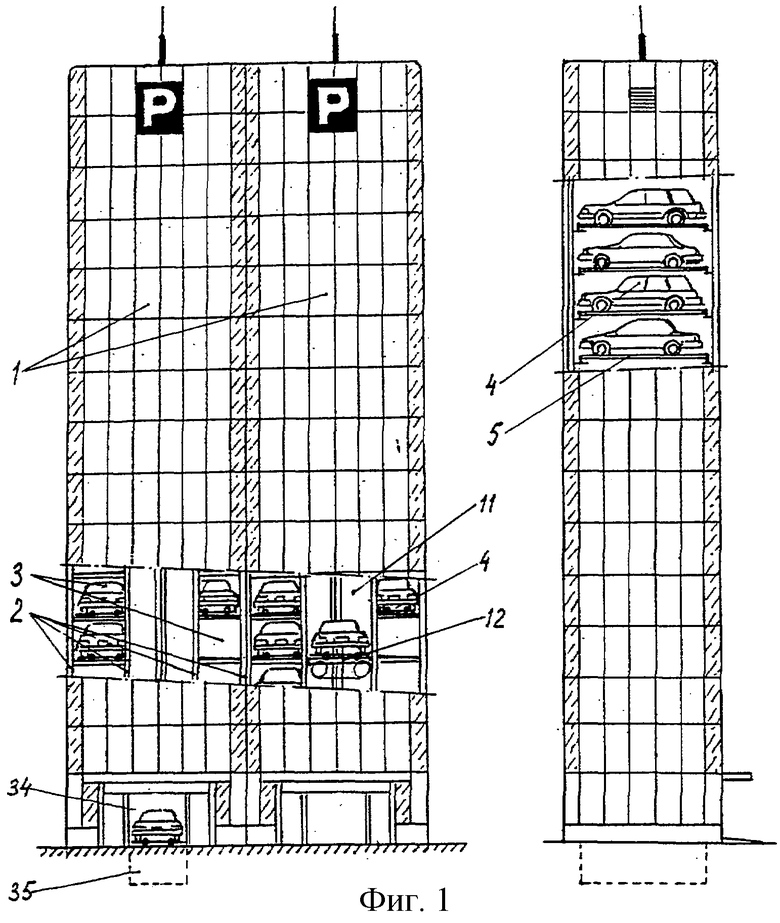

На фиг.1 представлен общий вид предлагаемой автостоянки с двумя хранилищами, на фиг.2 в центре изображен фасадный вид одного из ярусов с подъемником и грузовой платформой, нагруженной поддоном с автомашиной, а также фрагментами яруса, загруженного пустым поддоном - справа, и яруса без поддона - слева, внизу показан вид сверху, а слева - вид сбоку по А-А фрагментов того же яруса.

Автостоянка состоит из двух одинаковых модулей хранилищ 1. Каждое хранилище 1 имеет силовой каркас 2 и включает в себя два параллельных многоярусных стеллажа 3 с ячейками 4 хранения автомобилей на поддонах 5. Каждый поддон 5 оснащен катками 6, укрепленными на его поперечных силовых элементах 7, и направляющими бортиками 8, формирующими канавки 9 для колес автомашин. Поверхность канавок 9 имеет рифления 10 для фиксации колес.

В межстеллажном проеме 11 установлен подъемник 12 с грузовой платформой 13, оснащенной двумя рельсовыми направляющими 14 для катков 6 поддонов 5 и механизмом фиксации поддонов 5 на грузовой платформе 13 во время движения подъемника 12 и перемещения поддона 5 в ячейку 4 хранения и обратно.

Каждая из ячеек 4 хранения образована двумя рельсовыми направляющими 14, прикрепленными к силовым элементам каркаса 2 под углом скатывания в сторону от межстеллажного проема и имеющими ограничители 15 скатывания в сторону от межстеллажного проема 11.

Механизм фиксации поддона 5 на грузовой платформе 13 во время движения подъемника 12 и перемещения поддона 5 в ячейку 4 хранения и обратно включает размещенные на поддоне 5 с двух сторон, обращенных к межстеллажному проему 11, буксировочные зацепы, выполненные в виде двуплечих качелей с шарниром 17, установленным ближе к концу короткого плеча 18, изготовленных из двух зеркально симметричных половин, имеющих г-образные крюки на противоположных концах, скрепленных между собой на конце длинного плеча 19, входящего в зацепление при транспортировке. Поддоны 5 установлены в ячейке 4 хранения так, что крюки буксировочных зацепов 16 не выступают в межстеллажный проем 11 и находятся в строго определенном месте готовности к зацеплению.

На грузовой платформе 13 установлен оснащенный электроприводом 20 сдвоенный цепной транспортер 21, каждая из цепей 22 которого размещена в вертикальной плоскости с буксировочным зацепом 16 поддонов 5. На каждой цепи 22 цепного транспортера 21 установлено одно приспособление 23 для захвата буксировочных зацепов 16 поддонов 5, изготовленное из двух буксировочных звеньев 24, выступающих за контур цепи 22 и укрепленных шарнирно одной стороной на концах участка из двух звеньев цепи 22, а с другой стороны соединенных между собой подвижным роликом 25.

Все звенья цепи 22 цепного транспортера 21 имеют одинаковые наружные выступы 26, а на поддонах 5 на одном уровне с выступами 26 верхнего горизонтального участка 27 цепного транспортера 21 установлены две перфорированные дорожки 28, имеющие впадины 29, разделенные промежутками, соответствующими шагу выступов цепного транспортера 21. Перфорированные дорожки 28 могут быть изготовлены из прочной эластичной пластмассы - полипропилена. Горизонтальный участок 27 цепного транспортера 21, соприкасающийся с перфорированными дорожками 28, может быть оборудован по краям двумя подпружиненными натяжными звездочками 30.

На подъемнике 12 может быть установлен электрический конденсатор 31, преобразователь 32 его заряда в стандартное напряжение для питания привода 20 цепного транспортера 21 и контакты 33 для подпитки конденсатора 31 при остановках на первом этаже 34.

На нулевом этаже 35 может быть установлен командный датчик 36 инфракрасного излучения, а на подъемнике 12 установлены приемник сигналов 37 и микропроцессор 38 управления приводом цепного транспортера 21.

Автостоянка работает следующим образом.

При приемке автомобиля на хранение подъемник 12 получает команду от автоматической системы управления и отправляется за поддоном 5, предназначенным для данного автомобиля. При этом размыкаются контакты 33 подпитки конденсатора 31, и привод 20 цепного транспортера 21 переходит на автономное питание. После того, как подъемник остановится у яруса, где хранится поддон 5, от автоматической системы управления поступают сигналы на установленный на нулевом ярусе 35 командный датчик 36 инфракрасного излучения, которое принимается приемником 37 этих сигналов на подъемнике 12 и через микропроцессор 38 на электропривод 20 цепного транспортера 21 подается питание от конденсатора 31 через преобразователь 32 его заряда в стандартное напряжение. При этом включается электропривод 20 цепного транспортера 21, и приспособления 23 для захвата буксировочных зацепов 16 поддонов 5, исходно находившееся в нижнем участке цепи, перемещаются вместе с цепями 22, входят в пространство ячейки 4 хранения поддона 5 навстречу буксировочных зацепов 16. Г-образные крюки длинных плечей 19 буксировочных зацепов 16 поддонов 5 располагаются на траектории перемещения подвижного ролика 25 приспособления 23 для захвата буксировочных зацепов 16. Происходит мягкое сцепление и начальное перемещение поддона 5 за счет движения по цепи 22 буксировочного звена 24. Затем установленные на поддонах 5 две перфорированные дорожки 28 своими впадинами 29 входят в зацепление с движущимися наружными выступами 26 верхнего горизонтального участка 27 цепного транспортера 21, с которым они установлены на одном уровне. Дальнейшее перемещение поддона 5 на грузовую платформу 13, а также последующая фиксация на ней во время движения подъемника 12 и возвращение в ячейку 4 хранения обеспечивается работой выступов 26 цепного транспортера 21. При этом две подпружиненные натяжные звездочки 30, оборудованные на каждом горизонтальном участке 27 цепного транспортера 21, соприкасающемся с перфорированной дорожкой 28 поддона 5, повышают прочность зацепления - надежность работы этого механизма.

После того как подъемником 12 поддон 5 опускается на первый этаж 34, автоматически замыкаются контакты 33 подпитки конденсатора 31, и за несколько секунд система автономного питания электропривода 20 цепного транспортера 21 полностью восстанавливается.

Автомашина въезжает своим ходом на канавки 9 поддона 5. Колеса автомобиля блокируются рифлениями 9. Водитель включает ручной тормоз и покидает салон автомашины. Автоматически система габаритного контроля (на чертежах не показана) подтверждает правильность постановки автомобиля, а общая система автоматики выдает команды на включение подъемника 12, и грузовая платформа 13 с поддоном 5, загруженным автомобилем, поднимается на уровень яруса, где хранился данный поддон 5. Затем повторяются операции, обеспечивающие работу электропривода 20 цепного транспортера 21, и движущиеся наружные выступы 26 его цепей 22 передвигают перфорированные дорожки 28 поддона 5 с автомобилем в сторону ячейки 4 хранения. Поддон 5 с автомобилем перекатывается на катках 6 по рельсовым направляющим 14 с грузовой платформы 13 на наклонные под углом скатывания в сторону от межстеллажного проема 11 рельсовые направляющие 14 ячейки 4 хранения на завершающей стадии самостоятельно под действием скатывающей силы. Буксировочные звенья 24 приспособления 23 для захвата буксировочных зацепов 16 поддона 5, следуя вместе с цепями 22 цепного транспортера 21, опускаются по окружности вниз, и ролик 25 выкатывается из г-образного крюка длинного плеча 19 буксировочного зацепа 16 поддона 5. Длинное плечо 19 под действием собственного веса вокруг шарнира 17 продолжает опускание вниз, пока короткое плечо 18 не упрется в дно поддона 5, фиксируя исходное положение буксировочного зацепа 16. Поддон 5 с автомашиной скатывается до ограничителей 15, фиксирующих положение поддона в ячейке 4 хранения. Буксировочные звенья 24 перемещаются вместе с цепями 22, пока не выйдут за пределы пространства ячейки 4 хранения. После этого подъемник 12 опускает пустую грузовую платформу 13 на первый этаж 34, завершая цикл загрузки автомобиля.

Все агрегаты и элементы конструкции предлагаемой автостоянки могут быть изготовлены на машиностроительных заводах с использованием современных материалов и технологий, что подтверждает промышленную применимость заявленного изобретения.

Предлагаемая многоярусная механизированная автостоянка позволяет повысить эксплуатационную надежность, уменьшить материало- и энергоемкость, а также сократить длительность цикла постановки автомобиля в ячейку хранения и выдачи его потребителю.

Изобретение относится к области технического обслуживания и эксплуатации автомобилей и может быть использовано при проектировании многоярусных механизированных гаражей-автостоянок и складов для хранения автомобилей и грузов на поддонах в индивидуальных ячейках. Технический результат: создание многоярусной механизированной автостоянки с упрощенной, менее энергоемкой и более мобильной кинематикой и энергопитанием надежного механизма фиксации поддонов. Многоярусная механизированная автостоянка содержит каркас с двумя стеллажами ячеек хранения, подъемник с грузовой платформой в межстеллажном проеме, оснащенные катками поддоны для автомобилей, размещенные в ячейках хранения и на грузовой платформе рельсовые направляющие для катков поддонов, устройство фиксации поддонов в ячейках хранения и механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещение поддонов в ячейки хранения и обратно, включающий размещенные на поддонах с двух сторон буксировочные зацепы, выполненные в виде крюков с направленными вниз захватными участками, оснащенный электроприводом сдвоенный цепной транспортер, каждая из цепей которого размещена в одной плоскости с буксировочным зацепом поддона и оснащена для захвата буксировочных зацепов поддонов приспособлениями, выполненными в виде параллельно установленных на цепях транспортера шарнирно скрепленных между собой двух звеньев, выступающих за контур цепей транспортера и оборудованных элементами захвата за крюки буксировочных зацепов поддона, рельсовые направляющие для катков поддонов в ячейках хранения установлены под углом скатывания в сторону от межстеллажного проема и имеют фиксирующие ограничители скатывания, буксировочные зацепы поддонов выполнены в виде двухплечных качелей с шарниром, установленным ближе к концу короткого плеча, изготовленных из двух зеркально симметричных половин, имеющих г-образные крюки на противоположных концах, скрепленных между собой на конце длинного плеча, входящего в зацепление при транспортировке, приспособления для захвата буксировочных зацепов поддонов, установленные на цепном транспортере, изготовлены из двух одинаковых по длине звеньев, выступающих за контур цепей транспортера, укрепленных шарнирно на концах участка из двух звеньев цепи и соединенных между собой подвижным роликом, механизм фиксации поддонов на грузовой платформе во время движения подъемника и перемещения в ячейки хранения и обратно включает одинаковые наружные выступы на всех звеньях цепного транспортера, а на поддонах на одном уровне с выступами верхнего горизонтального участка цепного транспортера установлены две перфорированные дорожки, имеющие впадины, соответствующие выступам на звеньях цепного транспортера. 5 з.п.ф-лы, 2 ил.

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2001 |

|

RU2188920C1 |

| ШАРОВОЙ ПРОХОДНОЙ КРАН:чознАЯ|11МШШ4Ек;;;1НЕекАЯ | 0 |

|

SU376621A1 |

| US 4264257, 28.04.1981. | |||

Авторы

Даты

2005-03-10—Публикация

2003-11-04—Подача