Изобретение относится к цветной металлургии, в частности к производству сплавов на основе алюминия с несмешивающимися компонентами.

Наиболее близким к предложенному является способ получения сплавов на основе алюминия системы алюминий-свинец-олово (Патент РФ 2452783 C1, C22C 1/02, опубл.10.06.2012, Бюл. №16), который включает в себя контактное плавление алюминиевой заготовки и сплава свинца с оловом эвтектического состава при температуре 600-655°С с учетом выдержки 1 мин на 1 мм толщины алюминиевой заготовки.

К недостаткам этого способа следует отнести:

1. Необходимость нагрева до относительно высоких температур контактирующих элементов, среди которых всегда имеются тяжелые легкоплавкие элементы, такие как свинец, индий и др., до относительно высоких температур, что небезопасно для персонала.

2. Отсутствие возможности получения дисперсных структурных составляющих.

Предлагаемый способ производства сплавов с однородным распределением структурных составляющих на основе систем с ограниченной растворимостью в жидком состоянии методом электроимпульсного воздействия на контактирующие разнородные металлы обеспечивает проведение процесса при более низких температурах и получение дисперсных структурных составляющих за счет пропускания через зону контакта импульсного тока с количеством импульсов, необходимых и достаточных для образования в зоне контакта сплава контактирующих элементов с однородной микроструктурой.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что приводят в контакт с алюминием два или более несмешивающихся компонента и пропускают через зону контакта импульсный ток длительностью 0,01-1,00 с, плотностью (1-4)×103 А/см2, что приводит к образованию сплавов с однородным распределением структурных составляющих на основе систем с ограниченной растворимостью в жидком состоянии.

Изобретение поясняется следующими фигурами;

- фиг.1 - макроструктура зоны контактного взаимодействия стали и медно-свинцового порошка после прохождения электрического импульса.

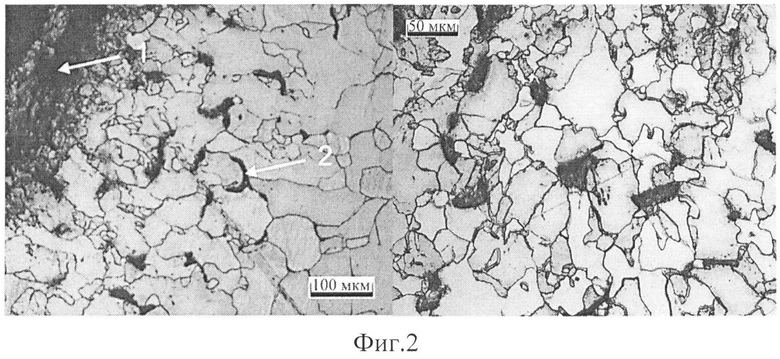

- фиг.2 - микроструктура стали после действия электрических импульсов

Заявляемый способ включает в себя приведение в контакт двух или более несмешивающихся компонентов, при этом приведенные в контакт компоненты не нагревают, а пропускают через зону контакта импульсный ток длительностью 0,01-1,00 с плотностью (1÷4)×103A/см2, который является необходимым и достаточным для образования в зоне контакта сплава контактирующих элементов с однородной микроструктурой.

Границы по длительности действия импульсов объясняются тем, что при длительности импульсов менее 0,01 с процесс гомогенизации получаемого сплава не успевает пройти. При длительности более 1,00 с происходит, как правило, оплавление зоны контакта.

Границы по величине плотности тока объясняются тем, что при плотности тока менее 1×103 А/см2 реакция не происходит и сплав не образуется. При плотности тока более 4×103 А/см2 наблюдается оплавление зоны контакта.

Пример реализации данного способа.

Рассмотрим применение данного способа на примере получения сплава железа, меди и свинца.

Электрические импульсы пропускали через сборку, состоящую из двух стальных пластин толщиной по 5 мм, между которыми помещали тонкий (не более 1 мм) слой свинца или медно-свинцового сплава монотектического состава. Через сборку пропускали несколько электрических импульсов длительностью 10 мс и плотностью тока ~103 А/см2. На фиг.1 приведена макроструктура поперечного сечения такой сборки после пропускания двух импульсов тока. На фотографии макроструктуры четко видны несколько зон, образовавшихся в центральной части в результате воздействия импульса.

Центральная зона образовалась в результате совместного оплавления железа, меди и свинца. Далее следует светло-серая окаемка твердых растворов свинца и меди в железе. После этой переходной зоны следует матричное железо (1), микроструктура которого показана на фиг.2. В соответствии с фиг.2 свинец внедряется в твердую сталь в виде протяженных узких включений (2).

В соответствии с рисунками в стали приграничной зоны при большом увеличении на фоне зерен, основу которых составляет железо, видны хлопьевидные включения свинца. Границы зерен железа вытравлены, поэтому хорошо видно, что включения свинца располагаются либо на границах, либо в местах трех зерен. Медь в этой зоне присутствует как в виде твердого раствора в железе, так и в свободном виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД УСТАНОВКИ ДЛЯ ИОННОЙ ИМПЛАНТАЦИИ | 2012 |

|

RU2501886C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ АЛЮМИНИЙ-СВИНЕЦ-ОЛОВО | 2010 |

|

RU2452783C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2085333C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2000 |

|

RU2194786C2 |

Изобретение относится к цветной металлургии, в частности к производству сплавов на основе алюминия с несмешивающимися компонентами. Способ получения контактным плавлением сплавов на основе алюминия с несмешивающимися компонентами включает приведение в контакт с алюминием двух или более несмешивающихся компонентов и пропускание через зону контакта импульсного тока с плотностью (1-4)×103 А/см2 и длительностью 0,01-1,00 с. Изобретение направлено на получение в зоне контакта сплава контактирующих элементов с однородной микроструктурой. 1 пр., 2 ил.

Способ получения контактным плавлением сплавов на основе алюминия с несмешивающимися компонентами, отличающийся тем, что приводят в контакт с алюминием два или более несмешивающихся компонента и пропускают через зону контакта импульсный ток плотностью (1-4)×103 А/см2 и длительностью 0,01-1,00 с.

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ АЛЮМИНИЙ-СВИНЕЦ-ОЛОВО | 2010 |

|

RU2452783C1 |

| US 20110185855 A1, 04.08.2011 | |||

| Способ "МАХИД" для получения слитков из композитных материалов | 1980 |

|

SU1109255A1 |

| US 20080251230 A1, 16.10.2008 | |||

| CN 101678444 B, 26.12.2012 | |||

Авторы

Даты

2014-10-10—Публикация

2013-03-11—Подача