По данной заявке заявляется приоритет по ранее поданным заявкам на патент США №12/967773 и №12/967792, поданным 14.12.2010.

Уровень техники

Настоящее изобретение относится к каталитической гидрообработке углеводородов для получения полезных углеводородных продуктов. В частности, изобретение относится к каталитической обработке и получению полезных углеводородных продуктов, таких как дизельное топливо.

Нефтеперерабатывающие заводы в большинстве случаев производят требуемые продукты, такие как топливо для газовых турбин, дизельное топливо, средние дистилляты, и в том числе углеводороды бензинового интервала температуры кипения, посредством гидрообработки углеводородного сырья, полученного из сырой нефти или ее тяжелых фракций. Гидрообработка может включать, например, гидрокрекинг, гидроочистку, гидроизомеризацию, гидродесульфуризацию и тому подобные процессы.

Исходным сырьем, подвергаемым гидрообработке, могут быть вакуумные газойли, тяжелые газойли и другие углеводородные потоки, извлеченные из сырой нефти с помощью перегонки. Например, типичный тяжелый газойль содержит существенную часть углеводородных компонентов, кипящих при температуре выше 371°C (700°F), обычно, по меньшей мере, 50 масс.% компонентов, кипящих при температуре выше 371°C (700°F), а типичный вакуумный газойль обычно имеет температуру кипения в интервале от 315°C (600°F) до 565°C (1050°F).

Гидрообработка представляет собой технологический процесс, в котором используют водородсодержащий газ с подходящим катализатором (катализаторами) для конкретного применения. Во многих случаях гидрообработка обычно сопровождается контактированием в реакторе или реакционной зоне выбранного для обработки сырья с подходящим катализатором, осуществляемым в условиях повышенных температуры и давления и в присутствии водорода.

Гидрокрекинг является видом гидрообработки, который обычно сопровождается контактированием в реакторе гидрокрекинга или зонах гидрокрекинга газойля или другого обрабатываемого сырья с подходящим катализатором гидрокрекинга, осуществляемым в условиях повышенных температуры и давления и в присутствии водорода с тем, чтобы обеспечить получение на нефтеперерабатывающем заводе продукта, содержащего состав углеводородных продуктов, желательных для владельца нефтеперерабатывающего завода. На выход продуктов гидрокрекинга оказывают влияние условия проведения процесса в реакторе гидрокрекинга и используемые катализаторы гидрокрекинга.

В результате гидрообработки и, в частности, гидрокрекинга образуются соединения, известные как тяжелые полициклические ароматические соединения (ТПАС), которые создают определенные проблемы. К полициклическим ароматическим соединениям (ПАС) относятся соединения, которые имеют два или большее число ароматических колец. Соединениями ТПАС обычно называют соединения с шестью или большим числом ароматических колец и часто - с одиннадцатью или более ароматическими кольцами. ТПАС могут накапливаться в линии рециркуляции процесса гидрообработки и ускорять дезактивацию катализатора.

В патентном документе US 6379535 описан способ каталитического гидрокрекинга с использованием фракционирующей колонны, корпус которой разделен на секции, предназначенной для извлечения потоков низкокипящих углеводородных продуктов, потока жидкого рециклового продукта и отводимого снизу потока, содержащего тяжелые полициклические ароматические соединения (ТПАС). Во фракционирующую колонну, выполненную с разделением корпуса на секции, поступает только один внешний сырьевой поток продукта. Часть кубового продукта, отводимого снизу колонны фракционирования, разделенной на секции, направляют к другой стороне разделенного на секции корпуса, где поток используют для отгонки более легких фракций от кубового продукта с получением остатка в виде потока концентрированного кубового продукта, содержащего ТПАС. В патентном документе US 6379535 также описана подобная схема, с использованием разделенного на секции корпуса для получения концентрированного кубового продукта, содержащего ТПАС. Однако во фракционирующую колонну с разделенным на секции корпусом поступают два внешних потока сырьевого продукта, а именно, сырьевой поток более легкого продукта и сырьевой поток более тяжелого продукта, которые оба являются внешними сырьевыми потоками, подводимыми к противоположным сторонам фракционирующей колонны, корпус которой разделен на секции. Сырьевой поток более тяжелого продукта, отведенный из сепаратора выше по потоку от фракционирующей колонны, корпус которой разделен на секции, освобождают от более легких фракций путем отпаривания с концентрированием ТПАС в потоке жидкости.

Количество пара, необходимое для отпаривания более легких материалов из ТПАС во фракционирующей колонне, корпус которой разделен на секции, является существенным фактором. С учетом значительной потребности в паре для отпаривания, подводимого с другой стороны разделенной на секции фракционирующей колонны, для отпаривания более легких материалов из основного сырьевого потока, подводимого к колонне, потребность в паре является весьма значительной. Потребность в паре имеет значение для выбора размеров колонны фракционирования продукта и для системы с конденсатором на верху колонны. Кроме того, желательно, чтобы фракционирующая колонна эффективно обеспечивала извлечение определенных погонов.

Сущность изобретения

Желательно уменьшить общее количество пара для отпаривания, необходимого для колонны фракционирования продукта. Необходимы также более эффективные способы и установки для извлечения ТПАС из гидрообработанных продуктов.

В соответствии с одним аспектом настоящее изобретение относится к способу и установке для извлечения ТПАС из гидрообработанного потока, включающим подачу гидрообработанного потока, содержащего ТПАС, во вторую секцию фракционирующей колонны, в которой имеется также первая секция. Во вторую секцию подают пар для отпаривания более легких углеводородов из гидрообработанного потока и получения освобожденного от легких компонентов гидрообработанного потока и обогащенных паров для отпаривания. Освобожденный от легких компонентов гидрообработанный поток отводят из второй секции, и он имеет большее содержание ТПАС, чем гидрообработанный поток, подаваемый во вторую секцию. Пар для отпаривания, обогащенный легкими углеводородами, отводится из второй секции. Наконец, обогащенный пар для отпаривания направляют в первую секцию фракционирующей колонны.

В соответствии с другим аспектом настоящее изобретение относится к способу фракционирования гидрообработанного потока, включающему подачу первого гидрообработанного потока, содержащего ТПАС, во фракционирующую колонну. Тяжелые фракции первого гидрообработанного потока освобождают от легких компонентов в первой секции фракционирующей колонны. Второй гидрообработанный поток подают во вторую секцию фракционирующей колонны. Во вторую секцию подают пар для отпаривания легких компонентов и получают отпаренный гидрообработанный поток, освобожденный от легких компонентов, и поток обогащенного пара для отпаривания. Гидрообработанный поток, освобожденный от легких компонентов, отводится из второй секции с более высоким содержанием ТПАС, чем во втором гидрообработанном потоке, подаваемом во вторую секцию. Из второй секции отводится пар для отпаривания, обогащенный легкими углеводородами. Наконец, обогащенный пар для отпаривания направляется в первую секцию для отпаривания легких веществ из тяжелых фракций первого гидрообработанного потока.

В соответствии с еще одним аспектом настоящее изобретение относится к способу гидрообработки потока углеводородов, включающему контактирование потока углеводородов с водородом и катализатором гидрообработки в условиях гидрообработки и получение гидрообработанного выходящего потока. Гидрообработанный выходящий поток разделяют с получением первого гидрообработанного потока. Указанный первый гидрообработанный поток направляют во фракционирующую колонну, содержащую первую секцию и вторую секцию. Второй гидрообработанный поток, содержащий ТПАС, направляют во вторую секцию. Во вторую секцию подают пар для отпаривания легких углеводородов от второго гидрообработанного потока и получения гидробработанного потока, освобожденного от легких фракций и обогащенного пара для отпаривания. Гидробработанный поток, освобожденный от легких фракций, отводится из второй секции с более высоким содержанием ТПАС по сравнению с гидрообработанным потоком, который подают во вторую секцию. Пар для отпаривания, обогащенный легкими углеводородами, отводится из второй секции. Наконец, обогащенный пар для отпаривания направляют в первую секцию фракционирующей колонны.

В соответствии с аспектом, касающимся установки, настоящее изобретение относится к установке для извлечения ТПАС из гидрообработанного потока. Установка содержит фракционирующую колонну с входным патрубком подачи сырья в колонну. Первая секция и вторая секция, обе, расположены в нижней части колонны. Во вторую секцию обеспечивается подача пара для отпаривания. Кроме того, пар для отпаривания из второй секции в первую секцию направляется посредством канала.

В соответствии с другим воплощением установки настоящее изобретение относится к фракционирующей колонне для извлечения ТПАС из гидрообработанного потока. Фракционирующая колонна содержит первый входной патрубок подачи сырья в колонну. В нижней части колонны расположены первая секция и вторая секция. Во второй секции имеется второй входной патрубок подачи сырья. Во вторую секцию обеспечивается подача пара для отпаривания. Наконец, пар для отпаривания из второй секции в первую секцию направляется посредством канала.

В соответствии с другим воплощением установки настоящее изобретение относится к установке для гидрообработки углеводородного сырья, содержащей реактор гидрообработки, в котором сырье контактирует с катализатором гидрообработки в условиях гидрообработки. Фракционирующая колонна сообщается по текучей среде с реактором гидрообработки. В колонне имеется входной патрубок подачи сырья. В нижней части колонны расположены первая секция и вторая секция. Во вторую секцию обеспечивается подача пара для отпаривания. Наконец, пар для отпаривания направляется из второй секции в первую секцию посредством канала.

Краткое описание чертежей

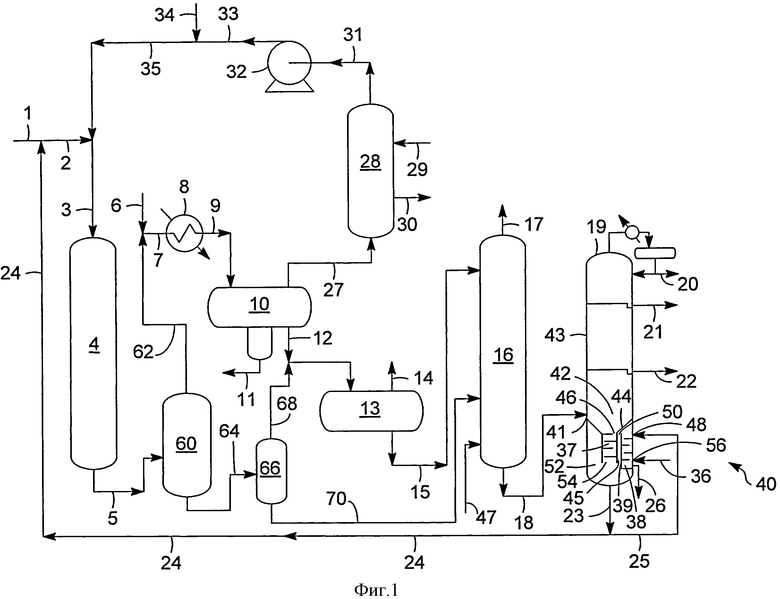

Фиг.1 - принципиальная схема технологического процесса в соответствии с одним воплощением настоящего изобретения.

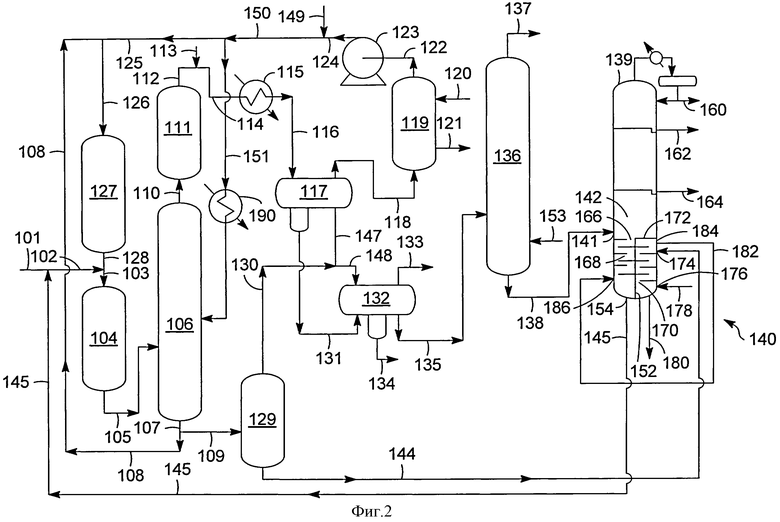

Фиг.2 - принципиальная схема технологического процесса в соответствии с альтернативным воплощением настоящего изобретения.

Термин «сообщение» означает, что при функционировании установки между перечисленными компонентами схемы установки обеспечивается поток материала.

Термин «сообщение ниже по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего к объекту взаимодействия, может при сообщении ниже по потоку проходить от субъекта взаимодействия, с которым сообщается указанный объект.

Термин «сообщение выше по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего от субъекта взаимодействия, может при сообщении выше по потоку проходить к объекту взаимодействия, с которым сообщается указанный субъект.

Термин «непосредственное сообщение» означает, что поток от расположенного выше по потоку элемента установки входит в элемент, находящийся ниже по потоку, не претерпевая изменения состава вследствие физического фракционирования или химической конверсии.

Термин «колонна» означает дистилляционную колонну или колонну, предназначенную для отделения из материала одного или большего числа компонентов с различной испаряемостью, которая может содержать кипятильник, размещенный внизу колонны, и конденсатор, расположенный на верху этой колонны. Если не оговорено иное, каждая колонна содержит конденсатор на верху колонны, служащий для конденсирования и возврата части отводимого сверху потока обратно вверх колонны, и кипятильник в нижней части колонны для испарения и направления части отводимого снизу потока обратно в нижнюю часть колонны. Отпарные колонны (стриппинг-колонны) снабжены только конденсатором сверху колонны и обычно не содержат кипятильника. Сырье, направляемое в колонны, может быть предварительно нагрето. Давление вверху колонны представляет собой давление паров, отводимых с верха колонны. Кубовая температура представляет собой выходную температуру кубовой жидкости.

Трубопроводы для верхних паров их колонны и трубопроводы для кубового продукта относятся к общим трубопроводным линиям, проходящим от колонны и после конденсации или кипячения обратно в колонну.

Используемый в данном описании термин «поток, обогащенный компонентом» означает обогащенный поток, выходящий из реактора и имеющий большее содержание компонента, чем в потоке сырья, поступающего в реактор.

Используемый в данном описании термин «поток, обедненный компонентом» означает обедненный поток, выходящий из реактора и имеющий меньшее содержание компонента, чем в потоке сырья, поступающего в реактор.

Используемый здесь термин «температура начала кипения» означает истинную точку кипения (ТВР), вычисленную по методу ASTM D-2892, в тех случаях, если не указано, что температуру начала кипения следует вычислять, используя другой метод, такой как метод ASTM D-86.

Осуществление изобретения

Авторы изобретения обнаружили, что потребность в паре для отпаривания, необходимом для функционирования секции освобождения легких фракций из ТПАС, сравнима с потребностью в паре для нижней зоны отпаривания колонны фракционирования продукта. Таким образом, способ согласно настоящему изобретению направлен на использование пара из секции отпаривания из ТПАС легких фракций в качестве пара отпаривания для нижней зоны колонны фракционирования продукта, вместо использования двух различных вводов пара для отпаривания в колонну. Вместо отвода паров из секции отпаривания из ТПАС легких фракций во внутренний объем колонны фракционирования продукта, в котором сырье быстро испаряется, пары направляются ниже контактных тарелок нижней зоны отпаривания колонны фракционирования продукта и могут затем служить в качестве средства отпаривания легких фракций для нижней зоны отпаривания колонны фракционировании продукта. Это в значительной степени снижает общую потребность колонны в паре для отпаривания и минимизирует диаметр колонны и размеры системы конденсирования продукта, отводимого с верха колонны. Неожиданно было также обнаружено, что разработанная схема улучшает эффективность разделения в колонне, возможно, за счет увеличения отношения жидкость-пар выше выхода для сырья.

Способ и установка в соответствии с изобретением являются, в частности, эффективными для гидрообработки углеводородного нефтепродукта, содержащего углеводороды и/или другие органические материалы, для получения продукта, содержащего углеводороды и/или другие органические материалы с более низкой средней температурой кипения и более низким средним молекулярным весом. Углеводородное исходное сырье, которое может быть подвергнуто гидрообработке с помощью способа согласно изобретению, включает все минеральные масла и синтетические масла (например, нефть битуминозных фланцев, продукты битуминозных песков и т.п.) и их фракции. Примеры исходного углеводородного сырья включают углеводородное сырье, содержащее компоненты, кипящие при температуре выше 288°C (550°F), такое как атмосферный газойль, вакуумный газойль, деасфальтизированный, вакуумный и атмосферный остаток прямой перегонки, гидроочищенные или умеренно подвергнутые гидрокрекингу остаточные масла, дистилляты коксования, дистилляты прямой перегонки, деасфальтизированные растворителем масла, масла-производные пиролиза, высококипящие синтетические масла, масла каталитического крекинга (рецикловые газойли) и дистилляты каталитического крекинга. Предпочтительным сырьем гидрокрекинга является газойль или другая углеводородная фракция, содержащая, по меньшей мере, 50 масс.%, и наиболее предпочтительно, по меньшей мере, 75 масс.% от ее компонентов, кипящих при температурах выше точки конца кипения (температуры выкипания) желаемого продукта, при этом указанная точка конца кипения в случае тяжелого бензина обычно находится в интервале от 193°C до 216°C (от 380° до 420°F). Один из предпочтительных видов исходного сырья, включающего газойль, будет содержать углеводородные компоненты, которые кипят при температуре выше 288°C (550°F), при этом наилучшие результаты достигаются с исходным сырьем, содержащим, по меньшей мере, 25 объем.% компонентов, кипящих в интервале от 316°C до 538°C (от 600° до 1000°F).

Кроме того, в число исходного сырья входят нефтяные дистилляты, в которых, по меньшей мере, 90 процентов компонентов выкипает в интервале от 149°C до 427°C (от 300° до 800°F). Нефтяные дистилляты могут быть очищены для получения как легких фракций бензина с температурой кипения, например, в интервале от 10°C до 85°C (от 50° до 185°F), так и тяжелых фракций бензина, кипящих, например, в интервале температур от 85°C до 204°C (от 185° до 400°F).

На фиг.1 и фиг.2 способ и установка, соответствующие настоящему изобретению, иллюстрируются с помощью упрощенной технологической схемы, на которой такие составляющие, как насосы, контрольно-измерительные приборы и аппаратура, контуры теплообмена и утилизации тепла, компрессоры и подобное комплектующее оборудование, не показаны как несущественные для лучшего понимания используемого технического решения. Использование такого вспомогательного оборудования различного назначения находится в пределах компетенции специалиста в данной области техники.

На фиг.1 представлено описанное ниже первое воплощение настоящего изобретения, которое является полезным для подачи одного гидрообработанного потока сырья во фракционирующую колонну для извлечения ТПАС. В этом первом воплощении поток исходного углеводородного сырья, который может содержать вакуумный газойль (ВГО) и тяжелый газойль коксования (ТГОК), вводят в технологический процесс и установку посредством трубопровода 1, и после этого к нему подмешивают указанный выше поток рециркулирующих жидких углеводородов, транспортируемых по трубопроводу 24. Полученную смесь транспортируют через трубопровод 2 и смешивают с рециркулирующим богатым водородом газом, транспортируемым по трубопроводу 35. Затем эту результирующую смесь транспортируют по трубопроводу 3 в реактор 4 гидрообработки и приводят в контакт с катализатором гидроочистки и водородом в условиях реакции гидроочистки для осуществления денитрирования и сероочистки сырьевого потока. Предпочтительные параметры реакции гидроочистки включают температуру в интервале от 204°C до 482°C (от 400° до 900°F), давление от 3447 до 17237 кПа (от 500 до 2500 psig), часовую объемную скорость свежего углеводородного исходного сырья от 0,1 час-1 до 10 час-1 с использованием катализатора гидроочистки или комбинации катализаторов гидроочистки.

Используемый в настоящем описании термин «гидроочистка» относится к технологическим процессам, в которых используют водородсодержащий обрабатывающий газ в присутствии подходящего катализатора, который является активным главным образом для удаления гетероатомов, таких как азот и сера, и для гидрогенизации, в некоторой степени, ароматических соединений. Некоторыми катализаторами гидроочистки, подходящими для использования в настоящем изобретении, являются любые общеизвестные традиционные катализаторы гидроочистки, которые включают, по меньшей мере, один металл Группы VIII Периодической таблицы, предпочтительно железо, кобальт и никель, более предпочтительно кобальт и/или никель и, по меньшей мере, один металл Группы VI, предпочтительно молибден и вольфрам, на материале-носителе с высокой удельной поверхностью, которым предпочтительно является оксид алюминия. Другие подходящие катализаторы гидроочистки включают цеолитные катализаторы, а также катализаторы из благородных металлов, которые выбирают из палладия и платины. В пределах объема настоящего изобретения в одном и том же реакторе может быть использован более чем один тип катализатора гидроочистки. Металл Группы VIII обычно присутствует в количестве, находящемся в интервале от 2 до 20 масс.%, предпочтительно от 4 до 12 масс.%. Металл Группы VI обычно присутствует в количестве, находящемся в интервале от 1 до 25 масс.%, предпочтительно от 2 до 25 масс.%. Типичный интервал температур гидроочистки составляет от 204°C до 482°C (от 400° до 900°F) при давлении в интервале от 3447 до 17237 кПа (от 500 до 2500 psig), предпочтительно от 3447 до 13790 кПа (от 500 до 2000 psig).

В одном воплощении настоящего изобретения полученный выходящий поток из реакционной зоны гидроочистки затем вводят в реакционную зону гидрокрекинга, которая также может находиться внутри реактора 4 гидрообработки. Зона гидрокрекинга может содержать один или большее число слоев одного и того же катализатора или различных катализаторов. В одном воплощении, когда предпочтительными продуктами являются средние дистилляты, предпочтительные катализаторы гидрокрекинга используют аморфные основы или основы низкоуровневого цеолита, скомбинированного с одним или большим количеством гидрогенизирующих компонентов из металла Группы VIII или Группы VI. В другом воплощении, когда предпочтительными продуктами являются продукты в интервале кипения бензина, зона гидрокрекинга содержит катализатор, который обычно содержит, какую-либо основу катализатора крекинга из кристаллического цеолита, на которую осаждена небольшая доля гидрогенизирующих компонентов из металла Группы VIII. Дополнительные гидрогенизирующие компоненты могут быть выбраны из Группы VIB для объединения с цеолитной основной. Цеолитные основы катализатора крекинга иногда в уровне техники называют молекулярными ситами, и обычно они образованы из оксида кремния, оксида алюминия и одного или большего числа обменных катионов, таких как натрий, магний, кальций, редкоземельные металлы и т.п. Эти основы, кроме того, характеризуются наличием в кристаллической структуре пор относительно однородного диаметра размером в интервале от 4 до 14 ангстрем (10-10 м). Предпочтительно использовать цеолиты, имеющие относительно высокое мольное отношение оксид кремния/оксид алюминия в интервале от 3 до 12. Предпочтительными природными цеолитами являются, например, морденит, стильбит, гейландит, феррьерит, дакиардит, шабазит, эриоцит и фожазит. Подходящие синтетические цеолиты включают, например, типы В, X, Y и L кристаллических цеолитов, например, синтетические фожазит и морденит. Предпочтительно использовать цеолиты, кристаллы которых имеют диаметр пор в интервале от 8 до 12 ангстрем (10-10 м), при этом мольное отношение оксид кремния/оксид алюминия составляет от 4 до 6. Показательным примером цеолита предпочтительной группы является синтетическое молекулярное сито типа Y.

Встречающиеся в природе цеолиты обычно находятся в натриевой форме, в форме щелочноземельного металла и в смешанной форме. Синтетические цеолиты почти всегда приготавливают сначала в натриевой форме. В любом случае для использования в качестве основы катализатора крекинга предпочтительно, чтобы большинство или все исходные одновалентные металлы цеолитов были замещены на ионы многовалентного металла и/или соль аммония с последующим нагреванием для расщепления ионов аммония, связанных с цеолитом, и сохранения на их месте ионов водорода и/или ионообменных центров, которые фактически были бы декатионированы при последующем удалении воды. Водородные или «декатионированные» цеолиты типа Y данной природы более подробно описаны в патентном документе US 3130006.

Смешанные поливалентный металл - водородные цеолиты могут быть приготовлены путем ионного обмена, сначала с солью аммония, затем частично обратным обменом с солью поливалентного металла и затем кальцинированием. В некоторых случаях, как в случае синтетического морденита, водородные формы могут быть приготовлены прямой обработкой кислотой цеолитов со щелочным металлом. Предпочтительными основами для катализатора крекинга являются те, которые являются, по меньшей мере, на 10 процентов, и предпочтительно, по меньшей мере, на 20 процентов дефицитными по катиону металла, исходя из начальной емкости ионного обмена. Особенно желательными и стабильными классами цеолитов являются те, в которых, по меньшей мере, 20 процентов емкости ионного обмена насыщено ионами водорода.

Активными металлами, используемыми в предпочтительных катализаторах гидрокрекинга, соответствующих настоящему изобретению, в качестве гидрирующих компонентов, являются металлы Группы VIII, то есть железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. В дополнение к данным металлам в соединении с ними могут также использоваться другие промоторы, включая металлы Группы VIB, например, молибден и вольфрам. Количество гидрирующего металла в катализаторе может изменяться в широких пределах. В общем случае может быть использовано любое количество в интервале от 0,05 до 30 масс.%. В случае благородных металлов обычно предпочтительно использовать от 0,05 до 2 масс.%. Предпочтительным способом присоединения гидрирующего металла является контактирование материала цеолитной основы с водным раствором подходящего соединения желаемого металла, в котором металл присутствует в катионной форме. После добавления выбранного гидрирующего металла или металлов полученный порошок катализатора фильтруют, сушат, таблетируют с добавленными смазочными материалами, связующими или подобными веществами, если желательно, и кальцинируют на воздухе при температуре, например, в интервале от 371°C до 649°C (от 700° до 1200°F) для активации катализатора и разложения ионов аммония. В качестве альтернативы, сначала может таблетироваться цеолитная компонента с последующим добавлением гидрирующих компонентов и активацией путем кальцинирования. Вышеупомянутые катализаторы могут быть использованы в неразбавленной форме, или порошкообразный цеолитный катализатор может смешиваться и таблетироваться совместно с другими относительно менее активными катализаторами, разбавителями или связующими веществами, такими как оксид алюминия, силикагель, алюмосиликатные когели, активированные глины и т.п. в соотношениях, находящихся в интервале от 5 до 90 масс.%. Указанные разбавители могут быть использованы как таковые или могут содержать незначительную долю добавленного гидрирующего металла, такого как металл Группы VIB и/или Группы VIII.

Катализаторы гидрокрекинга, промотированные дополнительным металлом, которые также могут использоваться в способе и установке согласно настоящему изобретению, включают, например, алюмофосфатные молекулярные сита, кристаллические хромосиликаты и другие кристаллические силикаты. Кристаллические хромосиликаты более полно описаны в патентном документе US 4363718.

Гидрокрекинг углеводсодержащего сырья в контакте с катализатором гидрокрекинга проводят в присутствии водорода и предпочтительно при рабочих параметрах реактора гидрокрекинга, которые включают температуру в интервале от 232°C (450°F) до 468°C (875°F), избыточное давление в интервале от 3447 до 20684 кПа (от 500 до 3000 psig), часовую объемную скорость жидкости (LHSV) от 0,1 до 30 час-1, и скорость циркуляции водорода от 337 до 4200 нормальных м3/м3 (от 2000 до 25000 стандартных кубических футов на баррель).

В соответствии с настоящим изобретением термин «значительная конверсия до низкокипящих продуктов» означает конверсию, по меньшей мере, 5 объем.% свежего исходного сырья. В предпочтительном воплощении однократная конверсия в зоне гидрокрекинга осуществляется в интервале от 15% до 60%.

Полученный выходящий поток из реактора 4 гидрообработки транспортируется по трубопроводу 5 и поступает в горячий сепаратор 60. Горячий сепаратор работает при температуре и давлении реактора 4 гидрообработки. Парообразный поток, содержащий углеводороды и легкие газы, выходит из горячего сепаратора 60 по трубопроводу 62, а жидкий углеводородный поток выходит по трубопроводу 64. Жидкий углеводородный поток, транспортируемый через трубопровод 64, поступает в горячую испарительную емкость 66, которая работает при такой же температуре, как и горячий сепаратор 60, но при более низком давлении. Горячая испарительная емкость функционирует при давлении в интервале от 724 до 3516 кПа (от 105 до 510 psig). Парообразный поток отводится из горячей испарительной емкости по трубопровод 68 и смешивается с жидким углеводородным потоком, протекающим через трубопровод 12 из холодного сепаратора 10. Жидкий углеводородный поток выходит из горячей испарительной емкости 66 по трубопроводу 70 и направляется в отпарную колонну (стриппинг-колонну) 16.

Парообразный поток, проходящий по трубопроводу 62, смешивается с водяным потоком, вводимым через трубопровод 6. Результирующая смесь транспортируется по трубопроводу 7 и вводится в теплообменник 8, в котором частично конденсируется. Полученный охлажденный выходящий из теплообменника 8 поток транспортируется по трубопроводу 9 и поступает в холодный сепаратор 10. Холодный сепаратор работает при давлении, по существу равном давлению в реакторе 4 гидрообработки, и при температуре в интервале от 38°C до 71°C (от 100° до 160°F).

Газообразный богатый водородом поток, содержащий сероводород, отводится из парожидкостного сепаратора 10 по трубопроводу 27 и направляется в зону 28 улавливания газа. В зону 28 улавливания кислого газа через трубопровод 29 вводят объединенный растворитель, который контактирует с газообразным богатым водородом потоком для абсорбирования кислого газа. Насыщенный растворитель, содержащий кислый газ, отводят из зоны 28 улавливания кислого газа по трубопроводу 30 и удаляют. Газообразный богатый водородом поток с пониженным содержанием кислого газа отводится из зоны 28 улавливания кислого газа через трубопровод 31 и сжимается в компрессоре 32. Сжатый рециркуляционный газообразный богатый водородом поток транспортируется по трубопроводу 33 и смешивается с подпиточным потоком газообразного водорода, транспортируемым по трубопроводу 34. Полученная смесь транспортируется через трубопровод 35 и смешивается со смесью свежего исходного сырья и жидкого углеводородного потока, рециркулирующего по трубопроводу 2, для получения, по меньшей мере, части водорода, вводимого в реактор 4 гидрообработки, как описано выше. В предпочтительном воплощении обогащенный водородом газообразный поток, вводимый в реактор 4 гидрообработки через трубопровод 35, содержит менее 100 ч/млн по массе сероводорода.

Водяной поток отводится из отстойника сепаратора в трубопровод 11. Жидкий углеводородный поток отводится из холодного сепаратора 10 через трубопровод 12, направляется в холодную испарительную емкость 13 низкого давления для получения газообразного потока, содержащего водород и газообразные, в условиях обычной эксплуатации, углеводороды, который удаляется из испарительной емкости через трубопровод 14.

Холодная испарительная емкость работает в интервале температур холодного сепаратора 10 и в интервале избыточных давлений от 700 до 3500 кПа (от 100 до 500 psig). Жидкий углеводородный поток отводят из холодной испарительной емкости 13 через трубопровод 15 и вводят в отпарную колонну 16 через входной патрубок, расположенный выше входного патрубка для трубопровода 70. Пар для отпаривания, например водяной пар, поступает через трубопровод 47 и вводится в нижнюю часть отпарной колонны 16 через входной патрубок ниже входного патрубка для трубопровода 70. Отпарная колонна 16 производит верхний поток, содержащий в условиях обычной эксплуатации газообразные углеводороды, транспортируемые через трубопровод 17. Верх отпарной колонны может быть снабжен конденсатором и средствами возврата потока, при этом общий верхний поток отводится по трубопроводу 17. Жидкий углеводородный поток, содержащий следы соединений ТПАС, отводится снизу отпарной колонны 16 через трубопровод 18 и вводится во фракционирующую колонну 19 в виде первого гидрообработанного потока. Фракционирующая колонна 19 ниже по потоку сообщается с реактором 4 гидрообработки. Отпарная колонна 16 может функционировать при давлении вверху колонны в интервале от 700 до 1000 кПа (избыточное давление) (100-150 psig) и температуре внизу колонны в интервале от 232 до 260°C (450-500°F).

В соответствии с настоящим изобретением в фракционирующую колонну 19 через трубопровод 18 поступает нагретый первый гидрообработанный сырьевой поток, содержащий углеводороды, кипящие при температуре выше, ниже и в интервале кипения углеводородного сырья, содержащего соединения ТПАС. Первый гидрообработанный сырьевой поток, транспортируемый по трубопроводу 18, входит во фракционирующую колонну 19 через входной патрубок 41 и поступает во внутренний объем 42 колонны 19, где он быстро испаряется с образованием паровой и жидкой фаз. Углеводородный поток в температурном интервале кипения нафты отводится с верха фракционирующей колонны 19 и конденсируется. Часть сконденсированного потока может быть возвращена обратно вверх колонны 19, а сконденсированная нафта может быть отведена в общем верхнем потоке по трубопроводу 20. Углеводородный поток в температурном интервале кипения керосина может быть удален из фракционирующей колонны 19 по трубопроводу 21 и подвергнут переработке. Углеводородный поток в температурном интервале кипения дизельного топлива может быть удален из фракционирующей колонны 19 по линии 22 и подвергнут переработке. Фракционирующая колонна 19 может функционировать при давлении вверху колонны в интервале от 35 до 100 кПа (избыточное давление) (5-15 psig) и температуре внизу колонны в интервале от 315°C до 360°C (600-680°F).

Фракционирующая колонна 19 включает структуру 40, разделяющую корпус на секции с образованием в нижней части колонны первой секции 37 и второй секции 38, предпочтительно в нижней трети этой колонны. Первая секция 37 сообщается ниже по потоку с первым входным патрубком 41 фракционирующей колонны 19. Первая секция 37 может содержать одну или большее число внешних стенок, таких как внешняя цилиндрическая стенка 45. Первая секция 37 может проходить во фракционирующей колонне 19 вверх от нижнего торца колонны. Согласно одному аспекту первая секция 37 может включать в себя, по меньшей мере, часть внутреннего объема 42. Вторая секция 38 выше нее изолирована от внутреннего объема 42 колонны. В одном воплощении установки, представленной на фиг.1, кольцевая перегородка 44 перекрывает сообщение между второй секцией 38 и объемом 42 колонны, находящимся над указанной перегородкой 44. Перегородка 44 проходит по всей вертикальной проекции верха второй секции 38, предотвращая выход пара из второй секции непосредственно во внутренний объем 42 над перегородкой 44. Вертикальная проекция верха второй секции 38 может быть ограничена связанной с ней внутренней поверхностью стенки колонны 19 и стенкой 39 второй секции. Сообщение между первой секцией 37 и внутренним объемом 42 обеспечивает отверстие 46. Перегородка 44 может представлять собой кольцевую перегородку, которая охватывает по периметру отверстие 46 и может также иметь форму перевернутого усеченного конуса. Когда первый гидрообработанный сырьевой поток, протекающий по трубопроводу 18, поступает во внутренний объем 42 фракционирующей колонны 19, он быстро испаряется, и тяжелые фракции стекают через отверстие 46 в первую секцию 37. Стекающие тяжелые фракции контактируют с паром для отпаривания, поднимающимся вверх в противотоке относительно тяжелых фракций. Пар для отпаривания извлекает легкие фракции из тяжелых фракций, и затем пар и легкие фракции выходят через отверстие 46 во внутренний объем 42 над первой секцией 37 и подвергаются дальнейшему фракционированию.

По меньшей мере, часть гидрообработанного потока, освобожденного от легких фракций, содержащая углеводороды, кипящие в интервале углеводородного исходного сырья и соединений, включающих ТПАС, выходит из первой секции 37 через выходной патрубок 54 в нижнем конце первой секции 37 и поступает в нижний объем 52, образованный в нижнем конце фракционирующей колонны 19. Указанный нижний объем 52 находится в нижней части фракционирующей колонны 19, не занятой первой секцией 37 или второй секцией 38. Жидкий углеводородный поток кубового продукта, содержащий углеводороды, кипящие в диапазоне температур кипения углеводородного исходного сырья и соединений, включающих ТПАС, вытекает снизу фракционирующей колонны 19 в трубопровод 23 для кубового продукта. По меньшей мере, часть жидкого углеводородного потока кубового продукта, содержащего углеводородные соединения, кипящие в интервале и выше интервала температур кипения исходного углеводородного сырья, включая соединения ТПАС, возвращается обратно в реактор 4 гидрообработки через трубопровод 24, как описано выше.

В воплощении, иллюстрируемом на фиг.1, другую часть жидкого углеводородного потока кубового продукта, содержащего первый гидрообработанный поток, освобожденный от легких фракций, кипящих в интервале температур кипения исходного углеводородного сырья и соединений, включающих ТПАС, вводят по трубопроводу 25 во вторую секцию 38, расположенную в нижней части фракционирующей колонны 19, в качестве второго гидрообработанного сырьевого потока через второй входной патрубок 48. Второй входной патрубок 48 сообщается ниже по потоку с входным отверстием 54 первой секции 37. Второй входной патрубок 48 расположен ниже перегородки 44. Первый входной патрубок 41 колонны 19 предназначен для ввода гидрообработанного потока легких фракций, проходящего по трубопроводу 18, а второй входной патрубок 48 колонны 19 предназначен для ввода гидрообработанного потока тяжелых фракций, транспортируемого по трубопроводу 25. Другими словами, второй гидрообработанный поток, транспортируемый по трубопроводу 25, является более тяжелым потоком, чем первый гидрообработанный поток, проходящий через трубопровод 18.

Вторая секция 38 сообщается ниже по потоку со вторым входным патрубком 48. В нижний конец второй секции из трубопровода 36 через входной патрубок 56 подают пар для отпаривания, который контактирует в противотоке со вторым гидрообработанным потоком, подаваемым во входной патрубок 48 вблизи верхнего конца второй секции 38. Соответственно, входной патрубок 56 для пара отпаривания расположен ниже второго входного патрубка 48. Пар для отпаривания, которым может быть водяной пар, освобождает легкие углеводороды, кипящие в интервале температур кипения исходного углеводородного сырья, из второго углеводородного потока, подаваемого по трубопроводу 25, с получением гидрообработанного потока кубового продукта, освобожденного от легких фракций, включающего концентрированные соединения ТПАС, отводимого по трубопроводу 26.

Из нижнего конца второй секции 38 ниже входного патрубка 56 для пара отпаривания выходит трубопровод 26, проходящий за пределы колонны. Поток гидрообработанного кубового продукта, освобожденного от легких фракций, транспортируемого по трубопроводу 26, имеет большее содержание ТПАС, чем второй гидрообработанный поток 25, поступающий во вторую секцию 38. Приемлемо, чтобы расход тяжелого кубового продукта, богатого соединениями, включающими ТПАС, в трубопроводе 26 составлял менее 1 объем.% от расхода исходного углеводородного сырья. Пар для отпаривания становится обогащенным легкими углеводородами и получается поток обогащенного пара для отпаривания. Вторая секция 38 выполнена с закрытым нижним торцом для предотвращения протекания материалов ниже второй секции. Из второй секции 38 отводится пар для отпаривания, обогащенный легкими углеводородами. В воплощении, иллюстрируемом на фиг.1, обогащенный пар для отпаривания проходит от верхнего конца второй секции 38 вниз через проточный канал 50, который направляет пар, обогащенный легкими углеводородами, из верхнего конца второй секции 38 к нижнему концу первой секции 37. В воплощении на фиг.1 канал 50 представляет собой внутренний паровой канал, который может быть, по меньшей мере, частично образован перегородкой 44. Канал 50 может быть также, по меньшей мере, частично образован каждой или обеими стенками первой камеры 37 и второй камеры 38. Перегородка 44 непосредственно формирует нисходящее движение обогащенного пара и его поступление в нижний объем 52.

Авторы изобретения обнаружили, что обогащенный пар из второй секции 38 можно использовать в качестве пара отпаривания для первой секции 37. Воплощение, иллюстрируемое на фиг.1, включает структуру 40 с разделением корпуса колонны на секции, которая обеспечивает транспортирование обогащенного пара из второй секции 38 в первую секцию 37 для внутренних целей. Нижний конец первой секции может быть выполнен открытым, что позволяет обогащенному пару выходить из нижнего объема 52, проходить в первую секцию 37 через ее нижний конец и осуществлять отпаривание легких фракций из тяжелых соединений первого гидрообработанного потока в первой секции 37. Стенка 45 первой секции 37 и стенка 39 второй секции 38 служат границами, препятствующими случайному перемещению обрабатываемого материала в боковом направлении между секциями. В секциях для облегчения процесса отпаривания могут быть также размещены контактные тарелки.

Предполагается, что пар для отпаривания может быть сначала направлен в первую секцию 37, и, по меньшей мере, часть пара для отпаривания из первой секции 37 может быть направлена во вторую секцию 38.

Процесс гидрообработки в реакторе 4 может осуществляться при отсутствии реакционной зоны гидроочистки и с использованием одной или большего числа зон гидрокрекинга до тех пор, пока, по меньшей мере, часть выходящего потока из реактора 4 гидрообработки поступает во фракционирующую колонну 19.

На фиг.2 представлено раскрытое ниже второе воплощение настоящего изобретения, которое является эффективным в случае подачи двух гидрообработанных потоков сырья во фракционирующую колонну для извлечения ТПАС. Во втором воплощении исходное сырье, выбранное из группы углеводородных потоков, указанных для первого воплощения, таких как вакуумный газойль и тяжелый рецикловый газойль, вводят в технологический процесс и установку через трубопровод 101. Предпочтительное исходное углеводородное сырье для этого воплощения кипит в интервале от 232° до 566°C (от 450° до 1050°F). Исходное сырье, транспортируемое по трубопроводу 101, смешивается с рассмотренным ниже рециркуляционным потоком, протекающим по трубопроводу 145; полученная смесь транспортируется по трубопроводу 102 и затем смешивается с рассмотренным ниже выходящим потоком, отведенным из реактора 127 гидрокрекинга по трубопроводу 128. Результирующая смесь транспортируется по трубопроводу 103 в первый реактор гидрообработки, представляющий собой реактор 104 гидроочистки, для удаления азота и обессеривания исходного сырья. Предпочтительные параметры реакции гидроочистки такие же, как и приведенные выше для реактора гидроочистки, показанного на фиг.1.

Полученный выходящий поток из первого реактора гидрообработки, представляющего собой реактор 104 гидроочистки, транспортируют, возможно, с использованием охлаждения по трубопроводу 105 и вводят в горячую отпарную колонну 106 высокого давления, в которой поддерживается по существу такое же давление, как и в реакторе 104 гидроочистки. Гидроочищенный выходящий поток, подаваемый по трубопроводу 105, контактирует и освобождается от легких фракций в противотоке с газообразным насыщенным водородом потоком, вводимым по трубопроводу 151, с получением первого газообразного углеводородного потока, содержащего углеводородные соединения, кипящие при температуре ниже 371°C (700°F), сероводород и аммиак, отводимого через трубопровод 110. Кроме того, в отпарной колонне 107 получают первый жидкий углеводородный поток, содержащий углеводородные соединения, кипящие при температуре выше 371°C (700°F), который отводится через трубопровод 107. В отпарной колонне предпочтительно поддерживается температура в интервале от 232°C до 468°C (от 450° до 875°F). Предпочтительно, чтобы любое охлаждение гидроочищенного выходящего потока перед отпариванием сопровождалось снижением его температуры менее чем на 56°C (100°F). Поддержание давления в отпарной колонне 106 по существу равным давлению в реакторе 104 гидроочистки означает, что какое-либо различие в давлении связано с перепадом давления, необходимым для протекания потока выходящего потока из реактора в отпарную колонну. Предпочтительно, чтобы этот перепад давления составлял менее 689 кПа (100 Psig).

По меньшей мере, часть первого жидкого углеводородного потока, содержащего углеводородные соединения, кипящие в интервале исходного углеводородного сырья при температуре выше 371°C (700°F), отводится из отпарной колонны 106 через трубопровод 107, одна часть транспортируется через трубопроводы 108 и 126 и вводится во второй реактор гидрообработки, представляющий собой реактор 127 гидрокрекинга, а другая часть потока транспортируется посредством трубопровода 109 и вводится в горячую испарительную емкость 129. В реактор гидрокрекинга добавляют водород посредством трубопроводов 125 и 126. Второй реактор гидрообработки, представляющий собой реактор 127 гидрокрекинга, может функционировать с параметрами и катализатором, оговоренными в отношении воплощения, представленного на фиг.1. Однако в одном подходящем воплощении для осуществления крекинга в мягких условиях однократная конверсия в реакторе 127 гидрокрекинга проводится в интервале от 15% до 65%. Более предпочтительно однократная конверсия проводится в интервале от 20% до 40%.

Результирующий первый газообразный углеводородный поток, проходящий по трубопроводу 110 и содержащий углеводородные соединения, кипящие при температуре ниже 371°C (700°F), водород, сероводород и аммиак из отпарной колонны 106, предпочтительно вводят полностью в паровой фазе в реактор 111 доочистки гидрогенизацией для проведения гидрогенизации, по меньшей мере, части ароматических соединений с тем, чтобы улучшить качество среднего дистиллята, в частности качество реактивного и дизельного топлива. Реактор 111 доочистки гидрогенизацией может функционировать в режиме работы с нисходящим, восходящим или радиальным направлениями движения потока и может использовать любой известный катализатор гидрогенизации.

Полученный выходящий поток из реактора 111 доочистки гидрогенизацией транспортируется через трубопровод 112, смешивается с потоком промывочной воды, вводимой через трубопровод 113, и поступает в теплообменник 115 по трубопроводу 114. Выходящий поток, отведенный по трубопроводу 112, предпочтительно охлаждается до температуры в интервале от 4° до 80°C (от 40° до 176°F) и, по меньшей мере, частично конденсируется перед его вводом в парожидкостный сепаратор 117 через трубопровод 116. Насыщенный водородом газообразный поток отводится из парожидкостного сепаратора 117 через трубопровод 118 и направляется в зону 119 извлечения кислого газа с получением второго насыщенного водородом газообразного потока.

Обедненный растворитель вводится через трубопровод 120 в зону 119 извлечения кислого газа и контактирует с газообразным потоком, насыщенным водородом, для того, чтобы растворить кислый газ. Насыщенный растворитель, содержащий кислый газ, отводят из зоны 119 извлечения кислого газа через линию 121 и удаляют. Насыщенный водородом газообразный поток с пониженным содержанием кислого газа удаляют из зоны 119 извлечения кислого газа по трубопроводу 122, сжимают в компрессоре 123, транспортируют через трубопровод 124 и смешивают со свежим подпиточным водородом, который вводят через трубопровод 149. Свежий подпиточный водород может быть введен в технологический процесс и установку в любом подходящем и удобном месте.

Результирующая смесь транспортируется по трубопроводу 150 и разветвляется на два потока с получением в трубопроводе 151, по меньшей мере, части первого газообразного потока, насыщенного водородом. Насыщенный водородом первый газообразный поток, транспортируемый по трубопроводу 151, нагревают в теплообменнике 190 и вводят в отпарную колонну 106. По меньшей мере, другая часть результирующей смеси, транспортируемой по трубопроводу 150, образует в трубопроводе 125 насыщенный водородом второй газообразный поток, вводимый в реактор 127 гидрокрекинга, рассмотренный выше. Предпочтительно, чтобы перед вводом насыщенного водородом второго газообразного потока в реактор 127 гидрокрекинга, по меньшей мере, значительная часть, по меньшей мере, 90 масс.%, например, сероводорода была извлечена из этого потока и удалена с помощью известных традиционных методов. В одном воплощении газообразный насыщенный водородом поток, вводимый в реактор 127 гидрокрекинга, содержит менее 100 ч/млн сероводорода.

Водный поток, содержащий растворенные соли, отводят из парожидкостного сепаратора 117 через трубопровод 131 и подают в холодный сепаратор-испаритель 132. Жидкий углеводородный поток удаляют из парожидкостного сепаратора 117 посредством трубопровода 147, смешивают его с газообразным потоком, транспортируемым по трубопроводу 130, и полученную смесь транспортируют по трубопроводу 148 и вводят в холодный сепаратор-испаритель 132 с получением второго жидкого углеводородного потока, транспортируемого по трубопроводу 135, который удаляют и фракционируют для производства желаемого углеводородного продукта. Газообразный поток отводят из холодного сепаратора-испарителя 132 через трубопровод 133 и перерабатывают. Водный поток, содержащий растворенные соли, удаляют из холодного сепаратора-испарителя 132 через трубопровод 134.

Второй жидкий углеводородный поток отводят из холодного сепаратора-испарителя 132 через трубопровод 135 и вводят в отпарную колонну 136. В отпарную колонну 136 вводят пар для отпаривания, например, водяной пар, транспортируемый по линии 153, и получают верхний поток, содержащий обычно газообразные углеводороды и транспортируемый через трубопровод 137. Сверху отпарная колонна может быть снабжена конденсатором и средствами обеспечения обратного потока, при этом общий верхний поток проходит по трубопроводу 137. Жидкий углеводородный поток отводится из нижней части отпарной колонны 136 через трубопровод 138 и вводится во фракционирующую колонну 139 в качестве первого гидрообработанного потока. Отпарная колонна 136 работает при избыточном давлении вверху колонны в интервале от 700 до 1000 кПа (от 100 до 150 psig) и температуре в нижней части от 232 до 260°C (от 450 до 500°F).

Часть первого жидкого углеводородного потока, транспортируемая через трубопровод 109 и вводимая в горячий сепаратор-испаритель 129, производит поток пара, который отводится через трубопровод 130 и направляется в холодный сепаратор-испаритель 132 посредством трубопровода 148. Из горячего сепаратора-испарителя 129 по трубопроводу 144 отводится жидкий углеводородный поток, содержащий углеводороды, кипящие в интервале температур кипения углеводородного исходного сырья и кипящие в интервале, более высоком, чем температуры кипения исходного углеводородного сырья. Этот поток транспортируется и вводится во вторую секцию фракционирующей колонны 139 в качестве второго гидрообработанного сырья. На фиг.2 показана фракционирующая колонна 139, содержащая структуру 140 с разделением корпуса на секции, в которой предусмотрен канал для внешнего подвода пара. Такая структура 140 с разделением корпуса на секции, в которой предусмотрен канал для внешнего подвода пара, может быть использована применительно к воплощению, иллюстрируемому на фиг.1, точно так же, только с одним внешним подводом углеводородов во фракционирующую колонну. Помимо этого, показанная на фиг.1 конструкция с внутренним каналом для пара может быть использована применительно к воплощению на фиг.2.

В соответствии с настоящим изобретением во фракционирующую колонну 139 по трубопроводу 138 поступает нагретый первый гидрообработанный поток сырья, который содержит углеводороды, кипящие в интервале температур кипения углеводородного исходного сырья и кипящие в интервале ниже интервала кипения исходного углеводородного сырья. Первый гидрообработанный сырьевой поток, проходящий через трубопровод 138, входит во фракционирующую колонну 139 через входной патрубок 141 и поступает во внутренний объем 142 колонны 139. Поток углеводородов, кипящих в интервале температур кипения нафты, отводится из верха фракционирующей колонны 139 и конденсируется. Часть сконденсированного потока может быть возвращена обратно вверх колонны 139, а сконденсированная нафта, находящаяся в общем верхнем потоке, отводимом через трубопровод 160, может быть удалена. Поток углеводородов, кипящих в интервале температур кипения керосина, может быть отведен из фракционирующей колонны 139 через трубопровод 162 и удален. Поток углеводородов, кипящих в интервале температур кипения дизельного топлива, может быть отведен из фракционирующей колонны 139 через трубопровод 164 и удален. Фракционирующая колонна 139 может функционировать при избыточном давлении вверху колонны в интервале от 35 до 100 кПа (от 5 до 15 psig) и температуре в нижней части от 315 до 360°C (от 600 до 680°F).

Фракционирующая колонна 139 содержит в нижней части первую секцию 168 и вторую секцию 170, предпочтительно в нижней трети колонны. Первая секция 168 ниже по потоку сообщается с первым входным патрубком 141 фракционирующей колонны 139. Первая секция 168 может располагаться во фракционирующей колонне 139 выше днища колонны. В одном аспекте первая секция 168 может включать в себя, по меньшей мере, часть внутреннего объема 142. Вторая секция 170 изолирована от внутреннего объема 142 колонны выше этой секции. В одном воплощении схемы на фиг.2 перемещение текучей среды в боковом направлении между первой секцией 168 и второй секцией 170 предотвращает разделительная стенка 152.

Кроме того, в воплощении на фиг.2 сообщению между второй секцией 170 и внутренним объемом 142 колонны препятствует перегородка 172, над которой находится внутренний объем 142. Перегородка 172 проходит поперек всей вертикальной проекции верха второй секции 170 и предотвращает выход вверх паров из второй секции непосредственно во внутренний объем 142 над перегородкой 172. Вертикальная проекция верха второй секции 170 образована ограничивающей ее поверхностью стенки колонны 139 и стенкой 152. Первая секция 168 сообщается с внутренним объемом 142 с помощью отверстия 166. Перегородка 172 может образовать боковую поверхность отверстия 166 и может также иметь горизонтальное или наклонное расположение.

Когда первый гидрообработанный сырьевой поток, транспортируемый через трубопровод 138, входит во фракционирующую колонну 139, он быстро испаряется во внутреннем объеме 142, а тяжелые вещества фракции опускаются вниз через отверстие 166 и поступают в первую секцию 168. Опускающиеся вниз тяжелые фракции контактируют с паром для отпаривания, который поднимается вверх в противотоке с тяжелыми фракциями. Пар для отпаривания освобождает легкие вещества фракции из тяжелых веществ, после чего пар для отпаривания и легкие фракции выходят из отверстия 166 во внутренний объем 142 над первой секцией 168. По меньшей мере, часть первого гидрообработанното потока, освобожденного от легких фракций, содержащего углеводороды, кипящие в интервале температур кипения исходного углеводородного сырья, выходит из первой секции 168 через выпускной патрубок 154 в нижнем торце первой секции 168. Этой частью потока может быть кубовый продукт, который через указанный выходной патрубок 154 выгружается из фракционирующей колонны 139. По меньшей мере, часть и предпочтительно весь жидкий углеводородный поток, содержащий кубовый продукт, содержащий углеводородные соединения, кипящие в интервале температур кипения исходного углеводородного сырья, через трубопровод 145 рециркулирует в реактор 104 гидрообработки, как это указано выше.

В воплощении на фиг.2 второй углеводородный сырьевой поток, транспортируемый по трубопроводу 144, представляющий собой жидкий углеводородный поток, отведенный из горячего сепаратора-испарителя 129, вводят во вторую секцию 170, расположенную в нижней части фракционирующей колонны 139, через второй входной патрубок 174.

Второй гидрообработанный сырьевой поток, транспортируемый через трубопровод 144, содержит углеводороды, кипящие в интервале температур кипения исходного углеводородного сырья и в интервале выше интервала кипения исходного углеводородного сырья, содержащего соединения, включающие ТПАС. Второй входной патрубок 174 расположен ниже перегородки 172. Первый входной патрубок 141 колонны 139 предназначен для ввода гидрообработанного потока легких материалов, транспортируемого по трубопроводу 138, а второй входной патрубок отверстие 174 колонны 139 предназначено для ввода гидрообработанного потока тяжелого материала, транспортируемого по трубопроводу 144. Другими словами, второй гидрообработанный поток в трубопроводе 144, более тяжелый, чем первый гидрообработанный поток в трубопроводе 138.

Вторая секция 170 сообщается ниже по потоку со вторым входным патрубком 174. Пар для отпаривания подают через трубопровод 178 в нижний конец второй секции 170 через входное отверстие 176 для пара отпаривания для контактирования в противотоке со вторым гидрообработанным сырьевым потоком, который поступает во входной патрубок 174 вблизи верхнего конца второй секции 170. Соответственно входной патрубок 176 для пара отпаривания расположен ниже второго входного патрубка 174. Пар для отпаривания, которым может быть водяной пар, отпаривает легкие углеводороды, кипящие в интервале температур кипения исходного углеводородного сырья, из второго гидрообработанного потока, подаваемого из трубопровода 144 для получения потока гидрообработанного кубового продукта, освобожденного от легких фракций, содержащего концентрированные соединения, включающие ТПАС, отводимого через трубопровод 180. Трубопровод 180 выходит из нижнего торца второй секции 170 ниже входного патрубка для пара отпаривания и отводится от колонны. Поток гидрообработанного и отпаренного кубового продукта, транспортируемый по трубопроводу 180, имеет большее содержание ТПАС, чем второй гидрообработанный поток 144, подаваемый во вторую секцию 170. Приемлемо, чтобы тяжелый поток кубового продукта, обогащенный соединениями, включающими ТПАС, транспортируемый по трубопроводу 180, имел расход менее 1 масс.% от расхода исходного углеводородного сырья.

Пар для отпаривания насыщается легкими углеводородами с получением обогащенного потока пара для отпаривания. Вторая камера 170 имеет закрытый нижний торец для предотвращения прохождения материалов ниже второй камеры, минуя выходной патрубок, сообщающийся с трубопроводом 180. Перегородка 172 предотвращает выход обогащенного пара для отпаривания через верх второй камеры 170. Обогащенный пар для отпаривания, насыщенный легкими углеводородами, отводится из второй камеры 170 в трубопровод или канал 182. В воплощении на фиг.2 насыщенный пар для отпаривания проходит от верхнего конца второй камеры 170 вниз через канал 184, который направляет поток пара для отпаривания, обогащенный легкими углеводородами, от верхнего конца второй камеры 170 к нижнему концу первой камеры 168. В воплощении, соответствующем фиг.2, канал 184 представляет собой внешний канал, образованный трубопроводом 182. Канал 184 расположен выше входного патрубка 174 для подачи второго гидрообработанного потока, транспортируемого через трубопровод 144, и входного патрубка 176 для ввода пара отпаривания.

Авторы изобретения обнаружили, что обогащенный пар из второй камеры 170 может быть использован в качестве пара для отпаривания в первой камере 168. Обогащенный пар из канала 184 поступает через входной патрубок 186 из трубопровода 182 в первую камеру 168 и поднимается вверх для отпаривания легких фракций из тяжелых компонентов первого гидрообработанного потока в первой камере 168. В камерах для облегчения отпаривания могут быть размещены контактные тарелки.

Фракционирующая колонна 139, корпус которой разделен на секции, предпочтительно выполнена со сплошной разделительной стенкой 152, установленной в нижнем конце зоны фракционирования для разделения нижнего конца с образованием и сохранением двух отдельных секций. Поскольку объемные расходы жидкости, как ожидается, в этих двух зонах различны, предпочтительно, чтобы вторая камера 170 с меньшим расходом была пропорционально меньшего размера, чем первая камера 168, для того чтобы эффективно использовать общий объем, располагаемый в нижнем конце фракционирующей колонны 139.

Нагретое сырье, поступающее во фракционирующую колонну 139, может быть введено в любом удобном подходящем месте или на любом подходящем уровне или выше или ниже верхнего конца разделительной перегородки 152 для того, чтобы осуществить желаемое фракционирование сырья и получение желаемого продукта. Предполагается, что пар для отпаривания может быть направлен сначала в первую камеру 168 и, по меньшей мере, часть пара для отпаривания из первой камеры 168 может быть направлена во вторую камеру 170.

Пример

Были проведены расчеты с целью сравнения способа и установки, соответствующих настоящему изобретению, включающих единственный подвод пара к кубовому продукту в колонне фракционирования, со способом и установкой, описанными в патентном документе US 6379535, согласно которому пар подают в обе секции в кубовый продукт фракционирующей колонны. Температуры дистилляции и потребности в водяном паре показаны для базового варианта и для настоящего изобретения.

Базовый вариант (US 6379535)

Общая потребность в паре: 106501 кг/час, 234794 фунт/час

Производительность конденсатора: 634511 МДж/час, 601380000 БТЕ/час

Отгоняемые фракции (фракционный состав) по ASTM D-86

Настоящее изобретение

Общая потребность в паре: 60627 кг/час, 133660 фунт/час

Производительность конденсатора: 525471 МДж/час, 498050000 БТЕ/час

Отгоняемые фракции (фракционный состав) по ASTM D-86

С помощью изобретения расход пара для отпаривания на 60% меньше по сравнению с базовым вариантом. Кроме того, на 25% снижается производительность верхнего конденсатора. Значительно снижается потребление электрической энергии, хотя достигается одинаковое или лучшее качество продукта.

Важным параметром качества продукта, известным также как "Т95", является температура, при которой выкипает 95% объема дизельного топлива. Изобретение обеспечивает улучшение этого параметра на 5°C (9°F) по сравнению с базовым вариантом. Изобретение удовлетворяет стандарту Euro V достижения температуры 360°C (680°F), но базовый вариант не удовлетворяет этому стандарту даже при значительном повышении расхода пара, поступающего во фракционирующую колонну.

Другим важным параметром качества продукта является разность между температурой Т5 кубового продукта, полученного во фракционирующей колонне, и температурой Т95 продукта, включающего дизельное топливо. Используемая здесь температура "Т5" представляет собой температуру, при которой выкипает 5% объема кубового продукта фракционирующей колонны. Разность 5/95 представляет собой разность между температурой Т5 дистилляции кубового продукта фракционирующей колонны и температурой Т95 продукта, содержащего дизельное топливо. Как видно из приведенных выше расчетных данных, разность 5/95 в случае использования настоящего изобретения на 7°C выше, чем для базового варианта, и это показывает, что изобретение обеспечивает превосходное разделение между дизельным топливом и кубовым продуктом фракционирующей колонны.

Улучшение качества продукта при одновременном снижении тепловой нагрузки конденсатора и расхода пара было неожиданным результатом.

Настоящее изобретение относится к каталитической гидрообработке углеводородов для получения полезных углеводородных продуктов. Изобретение касается способа извлечения тяжелых полициклических ароматических соединений (ТПАС) из гидрообработанного потока во фракционирующей колонне, содержащей конструкцию с разделением корпуса на две отдельные секции. Подают пар для отпаривания во вторую секцию для отпаривания легких углеводородов из гидрообработанного потока и получения отпаренного гидрообработанного потока и обогащенного пара для отпаривания. Отводят из второй секции отпаренный гидрообработанный поток, имеющий большее содержание ТПАС, чем в гидрообработанном потоке, подаваемом во вторую секцию. Отводят и транспортируют обогащенный пар для отпаривания, обогащенный легкими углеводородами, из второй секции в первую секцию во фракционирующей колонне. Изобретение также касается установки для извлечения тяжелых полициклических ароматических соединений. Технический результат - снижение требуемого количества пара для отпаривания, высокоэффективное фракционирование. 2 н. и 8 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Способ извлечения тяжелых полициклических ароматических соединений (ТПАС) из гидрообработанного потока, включающий

подачу гидрообработанного потока, содержащего ТПАС, во вторую секцию фракционирующей колонны, содержащей, кроме того, первую секцию;

подачу пара для отпаривания во вторую секцию для отпаривания легких углеводородов из гидрообработанного потока и получение отпаренного гидрообработанного потока и обогащенного пара для отпаривания;

отвод из второй секции отпаренного гидрообработанного потока, имеющего большее содержание ТПАС, чем в гидрообработанном потоке, подаваемом во вторую секцию;

отвод обогащенного пара для отпаривания, обогащенного легкими углеводородами, из второй секции; и

транспортирование обогащенного пара для отпаривания в первую секцию во фракционирующей колонне.

2. Способ по п.1, дополнительно включающий подачу первого гидрообработанного потока во фракционирующую колонну, при этом гидрообработанный поток по п.1 является вторым гидрообработанным потоком.

3. Способ по п.2, в котором первый гидрообработанный поток более легкий, чем второй гидрообработанный поток.

4. Способ по п.2, дополнительно включающий фракционирование первого гидрообработанного потока во фракционирующей колонне и отпаривание легких веществ из тяжелых фракций первого гидрообработанного потока в первой секции с помощью обогащенного пара для отпаривания, поступающего из второй секции.

5. Способ по п.4, дополнительно включающий отбор подвергнутого отпариванию первого гидрообработанного потока из первой секции в качестве второго гидрообработанного потока.

6. Способ по п.1, дополнительно включающий придание пару, выходящему из второй секции, направленного движения вниз.

7. Способ по п.6, дополнительно включающий придание пару, выходящему из второй секции, направленного движения вниз к нижнему концу первой секции.

8. Установка для извлечения тяжелых полициклических ароматических соединений (ТПАС) из гидрообработанного потока, содержащая:

фракционирующую колонну;

входной патрубок в указанной колонне;

первую секцию и вторую секцию в нижней части указанной колонны;

средства подачи пара для отпаривания во вторую секцию; и канал, направляющий пар для отпаривания из второй секции в первую секцию.

9. Установка по п.8, в которой указанный канал образован с помощью трубы или перегородки.

10. Установка по п.8, в которой перегородка проходит поперек всей вертикальной проекции верха второй секции для предотвращения подъема пара из второй секции непосредственно в объем, находящийся выше перегородки.

| US 6379535 B1, 30.04.2002 | |||

| US 6858128 B1, 22.02.2005 | |||

| US 7622034 B1, 24.11.2009 | |||

| US 7544333 B2, 09.06.2009 | |||

| US 3933620 A, 20.01.1976 | |||

| US 4456525 A, 26.06.1984 | |||

| СПОСОБ ОДНОВРЕМЕННОЙ ГИДРООЧИСТКИ И ФРАКЦИОНИРОВАНИЯ ПОТОКОВ УГЛЕВОДОРОДОВ ЛЕГКОЙ НАФТЫ | 2004 |

|

RU2330874C2 |

Авторы

Даты

2014-10-20—Публикация

2011-12-02—Подача