ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу усовершенствования сжигания угля и к применению добавки для достижения этого усовершенствования. В частности, изобретение относится к способу усовершенствования сжигания угля и к применению добавки для усовершенствования сжигания угля, способствующей снижению остаточного содержания углерода в летучей золе.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Под летучей золой в настоящем описании понимают общий остаток от сжигания, включающий кремнийсодержащие материалы и углерод.

Уменьшение массовой доли углерода также может приводить к снижению массы летучей золы; так, в некоторых примерах осуществления изобретения, положительный эффект может представлять собой уменьшение доли углерода в летучей золе и снижение массы летучей золы, получаемой при сжигании угля, при тех же условиях, за исключением присутствия/отсутствия композиции, включающей добавку.

Углерод попадает в летучую золу в результате неполного сжигания угля. Летучая зола представляет собой отход производства, который, в зависимости от своего качества, может иметь ценность. Летучая зола высокого качества с низким содержанием углерода может быть использована в качестве наполнителя для бетона или в качестве активного компонента бетона; хорошо измельченная летучая зола в присутствии воды обладает пуццоланической активностью. Она полностью или частично может заменить портланд-цемент в бетоне. Ее присутствие может повысить долговечность и пригодность бетона к обработке, снизить проницаемость бетона и привести к экономии средств. Летучую золу низкого качества с высоким содержанием углерода захоранивают. Обычно летучая зола, применяемая в качестве компонента цемента, должна содержать менее 6% углерода. Летучую золу, содержащую более 6% углерода, захоранивают, что создает дополнительные затраты и экологические проблемы.

Кроме того, летучую золу с низким содержанием углерода проще утилизировать, чем летучую золу с высоким содержанием углерода, и ее проще улавливать с помощью электростатических осадителей (электрофильтров), которые часто применяют для улавливания порошкообразных выбросов.

Известны несколько способов для снижения содержания углерода в летучей золе, получаемой в угольных топках. Одно из традиционных решений состоит в увеличении количества воздуха, подаваемого в камеру сгорания. Несмотря на то, что этот способ позволяет снижать количество углерода в летучей золе, его применение обычно приводит к нежелательному возрастанию выбросов, содержащих NOx.

Также известен способ снижения содержания углерода в летучей золе, включающий добавление в уголь или в камеру сгорания определенных количеств магния или кальция. Для достижения достаточной эффективности, добавляемые концентрации таких металлов должны быть очень высокими. К сожалению, большие количества кальция или магния могут вызывать в системе другие проблемы, например, засорение.

Так, в патентной заявке ЕР 1498470 А описано применение добавки, содержащей марганец, для снижения количества углерода в летучей золе, но эта методика также имеет ограниченное применение, и марганец может вызывать отравление нервной системы (отравление марганцем, "manganism").

В патенте US 4536372 описан способ облагораживания частиц угля с целью снижения содержания золы, согласно которому частицам угля придают гидрофобные свойства посредством образования химических связей и графт-полимеризации с использованием нерастворимого в воде органического полимеризуемого мономера в присутствии пероксидов. Для удаления из угля минеральной золы и, в частности пиритов железа, применяют промывку водой, поскольку эти компоненты являются гидрофильными. Таким образом, частью способа облагораживания является сложная операция удаления пиритов железа. В отличие от этого способа, настоящее изобретение включает добавление соединения железа.

Снижение количества газообразных оксидов азота (NOx) в газообразных продуктах сгорания означает проведение сжигания при более низких концентрациях кислорода по сравнению с концентрациями, применяемыми ранее, что приводит к неполному сжиганию угля, которое, в свою очередь, приводит к повышению содержания углерода в летучей золе.

Для повышения экономической значимости летучей золы были предложены варианты ее доочистки, но все они оказались неэффективными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании способа сжигания угля, улучшающего его сгорание, например, за счет достижения более полного сжигания и/или получения летучей золы с меньшим содержанием углерода, при сжигании угля в одинаковых условиях, за исключением присутствия/отсутствия композиции, включающей добавку, рассмотренную в настоящем описании.

Было обнаружено, что поставленная задача может быть решена добавлением железосодержащего соединения определенного класса.

Согласно первому аспекту настоящего изобретения, предложен способ сжигания угля, отличающийся тем, что способ включает добавление в уголь железосодержащего соединения, а именно, соли железа и органической кислоты, в которой органическая кислота выбрана из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот; и при этом соль железа добавляют в печь для сжигания или в уголь до поступления угля в печь для сжигания.

Предпочтительно добавление соли железа и органической кислоты снижает содержание углерода в летучей золе, получаемой при сжигании угля. Так, содержание углерода в летучей золе может быть снижено до уровня менее 10%, предпочтительно менее 8%, наиболее предпочтительно менее 6%. В некоторых предпочтительных примерах осуществления, содержание углерода в летучей золе может быть снижено до уровня менее 5%, или даже менее 4% (масса углерода/масса летучей золы).

Предпочтительно добавление соли железа и органической кислоты снижает содержание углерода в летучей золе, получаемой при сжигании угля, по сравнению с содержанием углерода в летучей золе, получаемой сжигании угля в отсутствии соли железа и органической кислоты.

Предпочтительно соль железа и органической кислоты снижает содержание углерода в летучей золе, получаемой при сжигании угля, по меньшей мере на 5%, предпочтительно по меньшей мере на 10%, предпочтительнее по меньшей мере на 15%, предпочтительнее по меньшей мере на 20%, предпочтительнее по меньшей мере на 25%, предпочтительнее по меньшей мере на 30% (процентное снижение массы углерода в летучей золе по сравнению с массой углерода в летучей золе в отсутствии соли железа и органической кислоты).

Согласно второму аспекту настоящего изобретения, для снижения содержания углерода в летучей золе, получаемой при сжигании угля, предложено применение соли железа и органической кислоты (рассмотренной в настоящем описании).

Согласно третьему аспекту настоящего изобретения, для снижения содержания углерода в летучей золе, получаемой при сжигании угля, предложен уголь, обработанный солью железа и органической кислоты (рассмотренной в настоящем описании).

Согласно четвертому аспекту настоящего изобретения, предложен способ обработки угля для снижения содержания углерода в летучей золе, получаемой при сжигании угля, в соответствии с которым до или во время сжигания уголь обрабатывают солью железа и органической кислоты (рассмотренной в настоящем описании).

Согласно пятому аспекту настоящего изобретения, предложена композиция добавок, включающая соль железа и органической кислоты (рассмотренной в настоящем описании) и диспергирующее вещество.

Рассмотренные ниже предпочтительные особенности изобретения относятся как к способу согласно первому аспекту, так и к применению согласно второму аспекту, к углю согласно третьему аспекту, к способу согласно четвертому аспекту и к композиции добавок согласно пятому аспекту.

Соль железа и органической кислоты может включать железо в следующих степенях окисления: Fe (II) или Fe (III).

Солью железа, подходящей для осуществления настоящего изобретения, является формиат железа.

Органическая кислота предпочтительно представляет собой карбоновую кислоту, содержащую 3 или более атомов углерода. Предпочтительная карбоновая кислота может содержать по меньшей мере 3 атома углерода, предпочтительно по меньшей мере 6 атомов углерода, предпочтительнее по меньшей мере 8 атомов углерода, предпочтительнее по меньшей мере 10 атомов углерода, предпочтительнее по меньшей мере 12 атомов углерода, предпочтительнее по меньшей мере 14 атомов углерода, и наиболее предпочтительно по меньшей мере 16 атомов углерода.

Подходящая карбоновая кислота может содержать до 200 атомов углерода, предпочтительно до 100 атомов углерода, предпочтительнее до 46 атомов углерода, предпочтительнее до 36 атомов углерода, предпочтительнее до 28 атомов углерода, предпочтительнее до 24 атомов углерода, предпочтительнее до 22 атомов углерода, и наиболее предпочтительно до 20 атомов углерода,

Примеры подходящих карбоновых кислот включают муравьиную кислоту, пропионовую кислоту, масляную кислоту, гексановую кислоту, этилгексановую кислоту, лауриновую кислоту, пальмитиновую кислоту, стеариновую кислоту, жирную кислоту таллового масла, олеиновую кислоту, поликарбоновые кислоты, например, димеры жирных кислот и алкилянтарные кислоты; а также включают их смеси.

Подходящие жирные кислоты включают кислоты, имеющие насыщенные или ненасыщенные углеродные цепочки. Предпочтительные жирные кислоты имеют насыщенные или мононенасыщенные углеродные цепочки.

Органическая кислота предпочтительно представляет собой сульфоновую кислоту. Предпочтительная сульфоновая кислота представляет собой соединение, имеющее формулу R-S(=O)2-OH, в которой R представляет собой углеводородную группу. Предпочтительная углеводородная группа представляет собой фенильную группу, замещенную одной или более, предпочтительно от одной до трех, и предпочтительно только одной алкильной группой; предпочтительно длина углеродной цепочки составляет от 1 до 32 атомов углерода, предпочтительно от 4 до 28 атомов углерода, предпочтительно от 8 до 24 атомов углерода.

Соль железа и органической кислоты может представлять собой основную соль, то есть, соль, при получении которой для нейтрализации органической кислоты был использован избыток железосодержащего основания.

В другом примере осуществления для нейтрализации органической кислоты применяют стехиометрическое количество железосодержащего основания.

Соль железа и органической кислоты предпочтительно включают в композицию добавок. Композиция добавок предпочтительно может включать соль железа и органической кислоты в растворителе. Растворитель предпочтительно представляет собой воду или органический растворитель, например, углеводородный растворитель, предпочтительно нефтяной дистиллят, например, бензол, замещенный С(1-4) алкильными группами в количестве от 1 до 3. Наиболее предпочтительным растворителем является ксилол.

Соль железа и органической кислоты может включать подходящую соль железа и органической кислоты, предпочтительно в водном растворе или в органическом растворителе, в полностью растворенном виде или в виде дисперсии, например, золя. В альтернативном варианте, соль может присутствовать в виде порошка.

Предпочтительно соль железа и органической кислоты добавляют в уголь в количестве, достаточном для получения массового отношения (отношение количества элементарного железа к количеству угля, не содержащего добавок, % масс), составляющего по меньшей мере 0,0001, предпочтительно по меньшей мере 0,001, предпочтительнее по меньшей мере 0,005, предпочтительнее по меньшей мере 0,01, более предпочтительно по меньшей мере 0,02, более предпочтительно по меньшей мере 0,04, наиболее предпочтительно по меньшей мере 0,05.

Предпочтительно соль железа и органической кислоты добавляют в уголь, не содержащий добавок, в количестве, достаточном для получения массового отношения (отношение количества элементарного железа к количеству угля, % масс), составляющего до 5, предпочтительно до 1, предпочтительно до 0,5, предпочтительно до 0,2.

Концентрация элементарного железа, находящегося в соли (солях) железа и органической кислоты (кислоты) в составе композиции добавок предпочтительно находится в диапазоне от 1 до 600 г/кг (отношение массы элементарного железа к общей массе композиции добавок, включающей железо), предпочтительно от 2 до 400 г/кг, предпочтительно от 10 до 200 г/кг. Если композиция добавок представляет собой жидкость, что предпочтительно, то концентрация элементарного железа в композиции добавок предпочтительно находится в диапазоне от 1 до 600 г/л (отношение массы элементарного железа к общей массе композиции добавок, включающей железо), предпочтительно от 2 до 400 г/кг, предпочтительно от 10 до 200 г/л.

Согласно настоящему изобретению, кроме соли железа и органической кислоты может быть добавлено одно или более дополнительных металлсодержащих соединений. Примеры дополнительных металлсодержащих соединений включают соединения щелочных металлов, например натрия или калия, соединения щелочноземельных металлов, например, кальция или магния, и переходных металлов (под переходным металлом в настоящем описании подразумевается любой элемент, находящийся в d-периоде Периодической системы элементов), например, церия, марганца, меди или цинка, а также включают дополнительные соединения железа (то есть, соединения железа, не являющиеся солями органических кислот).

Согласно настоящему изобретению, дополнительное металлсодержащее соединение может, например, представлять собой оксид, гидроксид или соль минеральной или органической кислот, например, галогенид, в частности, хлорид или бромид, нитрат, сульфат, карбонат, бикарбонат или фосфат; или оно может представлять собой металлоцен.

Согласно настоящему изобретению, наряду с солью железа и органической кислоты может быть добавлено одно или более соединений аммония. Примеры соединений аммония включают гидроксид аммония и соли аммония и минеральных или органических кислот, например, галогениды аммония, в частности, хлорид аммония или бромид аммония, нитрат аммония, сульфат аммония, карбонат аммония, бикарбонат аммония или фосфат аммония.

Применяемое наряду с солью железа и органической кислоты одно или более из дополнительных металлсодержащих соединений может быть введено вместе с одним или более соединениями аммония. Кроме того, могут быть добавлены смешанные соли, например, смешанные катионные соединения, предпочтительно перечисленные выше (например, гидрофосфат аммония-натрия), или смешанные анионные соединения или соединения обоих этих классов.

Приведенные в описании значения массы конкретного металла, добавляемого к частицам угля, относятся к элементарному металлу (в отличие от соединения или комплекса). Если данный металл присутствует более чем в одном соединении, согласно настоящему изобретению, массой металла считают общее количество соответствующего металла. Как было отмечено выше при описании соединений железа, если не указано обратное, определения даны для общего количества железа, содержащегося в соли (солях) железа и органической кислоты (кислот). При описании аммонийных соединений, значения массы относятся к массе катиона аммония.

Предпочтительно общее количество любых дополнительных металлсодержащих соединений, присутствующих в композиции, достаточно для получения такого массового отношения количества этих соединений к количеству угля, не содержащего добавок, которое составляет от 0,0001 до 5%, предпочтительно от 0,001 до 1%, предпочтительнее от 0,001 до 0,5%, предпочтительнее от 0,01 до 0,2%, предпочтительнее от 0,02 до 0,2%, предпочтительнее от 0,04 до 0,2%, предпочтительнее от 0,05 до 0,2%. В случае дополнительных железосодержащих соединений, приведенные значения не включают массу железа, содержащегося в соли (солях) железа и органической кислоты (кислот).

Предпочтительно общее количество соединений аммония, присутствующих в композиции, достаточно для получения такого массового отношения количества этих соединений к количеству угля, не содержащего добавок, которое составляет от 0,0001 до 5%, предпочтительно от 0,001 до 1%, предпочтительнее от 0,001 до 0,5%, предпочтительнее от 0,01 до 0,2%, предпочтительнее от 0,02 до 0,2%, предпочтительнее от 0,04 до 0,2%, предпочтительнее от 0,05 до 0,2%.

Предпочтительно масса железа, добавляемого в виде соли (солей) железа и органической кислоты (кислот) превышает суммарную массу другого добавляемого металла (металлов), включающего железо, получаемое из других соединений железа.

Наряду с солью железа и органической кислоты может быть добавлено диспергирующее вещество (его присутствие обязательно для пятого примера осуществления изобретения).

К сжигаемым частицам угля или частицам угля, направляемым на сжигание, может быть добавлено диспергирующее вещество; при использовании соли железа и органической кислоты совместно с диспергирующим веществом были получены хорошие результаты. Соль железа и органической кислоты и диспергирующее вещество могут быть введены в одну композицию добавок. Это не исключает раздельного их добавления.

Предпочтительно общее количество диспергирующего вещества, если таковое добавляют, достаточно для получения массового отношения количества диспергирующего вещества к количеству угля, не содержащего добавок, которое составляет от 0,0001 до 5%, предпочтительно от 0,001 до 1%, предпочтительнее от 0,001 до 0,5%, предпочтительнее от 0,01 до 0,2%, предпочтительнее от 0,02 до 0,2%, предпочтительнее от 0,04 до 0,2%, предпочтительнее от 0,05 до 0,2%.

Возможно применение любого подходящего диспергирующего вещества.

Подходящие диспергирующие вещества могут включать алкоксилированные жирные амины или их производные; алкоксилированные полиамины; алкансульфоновые кислоты; арилсульфоновые кислоты; саркозинаты; модифицированные простыми эфирами карбоновые кислоты; эфиры фосфорной кислоты; карбоновые кислоты и их производные; алкилфенол-альдегидные смолы; гидрофильно-липофильные виниловые полимеры; смолы на основе алкилзамещенных фенольных производных полиэтиленполиаминов и формальдегида; алкиларильные соединения; алкоксилированные амины и спирты; имины; амиды; цвиттерионные соединения; сложные эфиры жирных кислот; лецитин и его производные; и производные алкилзамещенного янтарного ангидрида и сукцинамида.

Предпочтительные диспергирующие вещества, которые могут быть применены согласно настоящему изобретению, представляют собой молекулы, включающие алкильные группы, предпочтительно алкильные группы, содержащие по меньшей мере 8 атомов углерода и полярные функциональные группы, выбранные из, например, групп сульфоновой кислоты, групп фосфоновой кислоты, групп карбоновой кислоты, аминов, амидов, имидов, спиртов и сложных эфиров. Также подходят соединения, включающие ароматические фрагменты. Части молекулы могут быть, например, соединены полиалкоксиленовым фрагментом, карбонатными группами, иминными или амидными группами.

Подходящие соединения включают полимерные или олигомерные соединения. Наиболее подходящими являются полимерные или олигомерные соединения, включающие гидрофобную функциональную группу и гидрофильную функциональную группу.

Подходящие азотсодержащие диспергирующие вещества включают продукт реакции ацилирующего агента, полученного из карбоновой кислоты, и амина или продукт реакции амина с формальдегидом и необязательно замещенным фенолом.

Предпочтительные диспергирующие вещества включают фенольную смолу.

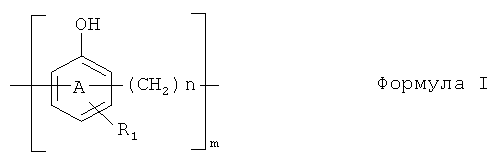

Согласно одному из аспектов, фенольная смола представляет собой соединение, имеющее Формулу I

в которой:

m составляет по меньшей мере 1; n составляет по меньшей мере 1; единственный или каждый R1 выбран из алкильных групп, ароматических групп и гетероциклов, и

в которой

цикл А может дополнительно содержать заместители, выбранные из группы, включающей -ОН, гидрокарбильные группы, оксигидрокарбильные группы, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогены; где каждый из R4, R5, R6 и R7 независимо выбран из гидрокарбильных групп.

В одном из предпочтительных аспектов m составляет больше 1. В одном из предпочтительных аспектов m составляет от 1 до 50, например, от 1 до 40, от 5 до 30 или от 10 до 20. В предпочтительном аспекте m составляет от 11 до 15.

n может быть равен любому подходящему целому числу. Например, n может составлять от 1 до 10, например, от 1 до 8, от 1 до 5 или 1, 2 или 3. Предпочтительно n равен 1.

R1 может представлять собой неразветвленную или разветвленную алкильную группу.

Согласно одному из аспектов, R1 предпочтительно представляет собой C1-C200 алкильную группу, предпочтительно C1-C150 алкильную группу, предпочтительно C10-C100 алкильную группу, предпочтительно C1-C80 алкильную группу, предпочтительно C1-C50 алкильную группу, предпочтительно C1-C20 алкильную группу, предпочтительно С5-С20 алкильную группу, предпочтительно С5-С15 алкильную группу, предпочтительно C6-C12 алкильную группу, предпочтительно С7-С11 алкильную группу, предпочтительно С8-С10 алкильную группу, более предпочтительно С9 алкильную группу.

Согласно одному из аспектов, R1 представляет собой разветвленную алкильную группу, предпочтительно С3-6 разветвленную алкильную группу, например, трет-бутил.

Согласно одному из аспектов, R1 представляет собой неразветвленную алкильную группу.

В одном из предпочтительных аспектов, R1 представляет собой заместитель, находящийся в пара-положении по отношению к группе OH.

В одном из предпочтительных аспектов, группа (СН2)n представляет собой заместитель, находящийся в орто-положении по отношению к группе OH.

Специалист в данной области техники должен понимать, что каждое из "звеньев" (частей молекулы) Формулы I может содержать один или более дополнительных заместителей. "Звенья", представленные в Формуле I, независимо друг от друга могут иметь заместители. Как указано выше, цикл А может быть дополнительно замещен группами, выбранными из -OH, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -COOH, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогенов; и каждый из R4, R5, R6 и R7 независимо выбран из гидрокарбильных групп. В предпочтительном аспекте, по меньшей мере одно из "звеньев" не имеет заместителей. В еще более предпочтительном аспекте, каждое из "звеньев" не имеет заместителей.

Предпочтительно во время сжигания уголь находится в виде частиц, средний размер которых, определяемый при просеивании, находится в диапазоне от 1 до 1000 мкм, предпочтительно от 10 до 170 мкм, предпочтительно от 30 до 110 мкм.

Если соль железа и органической кислоты добавляют до поступления в печь для сжигания, она может быть добавлена в уголь до его поступления в камеру сгорания, например, может быть добавлена в уголь, находящийся в том состоянии, в котором он был добыт, или в уголь, находящийся в промежуточной или размолотой форме, представляющей собой среднее между состоянием, в котором уголь был добыт, и измельченным состоянием; или соль может быть добавлена в мельницу тонкого помола, в которой уголь размалывают на частицы; или соль может быть добавлена в питающий трубопровод, через который частицы транспортируют в печь.

Если соединение железа добавляют в печь для сжигания, его предпочтительно добавляют в течение первой половины процесса сжигания, более предпочтительно, по существу, в начале сжигания.

Композиция, включающая соль железа и органической кислоты, содержащая композицию добавок, может быть введена в способ, например, с помощью поршневого насоса прямого вытеснения, или червячного устройства или распылительного устройства.

Изобретение применимо к углю любого типа, включающему так называемый низкокачественный уголь (например, лигнит, часто содержащий высокие концентрации серы, и полубитуминозный уголь (черный лигнит), часто содержащий высокие концентрации воды), и высококачественный уголь (например, битуминозный уголь и антрацит).

Изобретение применимо к системе сжигания любого типа, например, к системам, включающим мелкоизмельченное топливо, псевдоожиженные слои или неподвижные слои, например, к механическим топкам.

Ниже изобретение описано более подробно с помощью приведенных неограничивающих примеров.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В приведенных примерах прогорание угля оценивали как величину части данного образца, сгоревшего в течение заданного периода времени. Эту величину оценивали с помощью термогравиметрического анализа (ТГА) с применением анализатора ТГА, поставляемого Texas Instruments, модель Q5000. Данный образец частиц угля, имеющих известный средний размер, который во всех случаях находился в диапазоне 35-150 мкм, нагревали до 50°С и выдерживали в течение короткого периода времени, 2-3 минуты, для удаления влаги; температуру поднимали до 1050-1100°С со скоростью 150°С в минуту в атмосфере азота для удаления из образца летучих компонентов; затем оставляли охлаждаться до 525°С. Спустя приблизительно 20 минут после начала процедуры, достигалась температура 525°С; при этой температуре осуществляли ввод воздуха, и происходило возгорание топлива. Сжигание выполняли в течение еще 80 минут. В течение всего периода горения температуру поддерживали равной 525°С.

Полученный с помощью ТГА профиль потери массы обычно выглядит следующим образом: (1) сначала происходит небольшая потеря массы, обусловленная испарением воды; затем (2) по мере повышения температуры до 1050-1100°С, происходит существенная потеря массы, обусловленная потерей летучих соединений, после чего систему оставляют охлаждаться до 525°С в течение приблизительно 10 минут; затем (3) происходит постепенная потеря массы, обусловленная сжиганием углерода, находящегося в угле. Потеря массы при выполнении фазы (3) следует по параболической кривой и к концу сжигания потеря массы становится почти полной и приобретает асимптотический характер. На практике, по существу, весь углерод может быть выжжен из любого образца, если имеется подходящая горючая смесь и достаточная продолжительность сжигания. При выбранных условиях, полного сжигания углерода в характерном образце можно ожидать по окончании приблизительно 80-100 минут горения. Обнаружение точки, в которой происходит, по существу, полное сжигание, было затруднительным из-за асимптотического характера потерь массы в конце сжигания. Таким образом, для получения надежных результатов измерения проводили от начала сжигания до достижения 90% потери массы; то есть, до достижения 90% потери массы углерода. Образцы, имеющие меньшую продолжительность прогорания до 90%, горят быстрее, и, следовательно, можно ожидать, что они будут сгорать более полно при сжигании на электростанции, работающей на угле, и будут иметь меньшее остаточное содержание углерода в летучей золе.

Во всех приведенных ниже примерах количества добавки представляет собой массу элементарного металла, выраженную в виде массовой процентной доли от массы необработанного угля, не содержащего добавок.

В нижеследующих Таблицах 1, 2, 3, 4 и 5 массы, приведенные для Fe, Ca, Ce и Mg, представляют собой массы элементов, Fe, Ca, Ce и Mg, соответственно. Предполагается, что таллат железа представляет собой таллат железа (III).

Пример А

Для оценки эффекта добавления серии добавок, каждая из которых включала соль железа и органической кислоты в различных концентрациях, на сжигание образца антрацитового угля, АТС No 3, применяли методики ТГА. Свойства угля АТС No 3 были следующими: Влага - 6-10%; летучие соединения - 23,4%; Зола - 16,9%; Сера - 0,6%; теплота сгорания - 24,87 МДж/кг, общая.

Соль железа включала основной таллат железа в ароматическом растворителе. Каждая из солей кальция, магния и церия состояла из смеси солей С10-24 жирных кислот, алкилбензолсульфоновоых кислот и С6-10 органических кислот в ароматическом растворителе. Добавка А представляла собой диспергирующее вещество, включающее нонилфенолформальдегидную смолу с молекулярной массой Mn 2680, в углеводородном растворителе.

Результаты представлены в Таблице 1. Положительный эффект очевиден при 90% сжигании. Результаты показывают положительный эффект от применения солей железа и жирных кислот и дополнительный положительный эффект от применения солей железа в комбинации с другими солями металлов или диспергирующим веществом.

Пример В

Для оценки эффекта добавления серии добавок, каждая из которых включала основной таллат железа, в различных концентрациях, на сжигание различных образцов угля АТС No 3, применяли методики ТГА. Свойства угля АТС No 3 перечислены в Примере А. Применяли те же соли индивидуальных металлов и диспергирующее вещество, что и в Примере А.

Результаты представлены в Таблице 2. В этом примере положительный эффект заметен уже при 90%-ном сжигании.

Пример С

Для оценки эффекта добавления серии добавок, каждая из которых включала основной таллат железа, в различных концентрациях, на сжигание различных образцов угля АТС No 3, применяли методики ТГА. Свойства угля АТС No 3 перечислены в Примере А, за исключением того, что частицы имели другой размер (53-75 мкм). Применяли те же соли других металлов и диспергирующее вещество, что и в Примере А, с добавлением соединения меди, оксихлорида меди). Результаты представлены в Таблице 3. В этом примере положительный эффект заметен уже при 90%-ном сжигании.

Пример D

Применение железа в качестве добавки к различным углям исследовали способом, описанным выше в Примере В. Соединение железа представляло собой основной таллат железа. Добавляемые концентрации основного таллата железа, тип угля и результаты представлены в нижеследующей Таблице 4.

Прокопьевский уголь был получен из Прокопьевского района Центральной России. Уголь Chang Yan был получен из Китая.

Улучшение заметно в каждом случае.

Пример Е

Применение соединений железа в качестве добавок для угля АТС No. 3, описанного в Примере С, исследовали способом, описанным выше в Примере А. Тип добавок, добавляемые концентрации и результаты представлены в нижеследующей Таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТВЕРТИЧНЫЕ АММОНИЕВЫЕ СОЕДИНЕНИЯ В КАЧЕСТВЕ ДОБАВОК К ТОПЛИВУ ИЛИ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2014 |

|

RU2702097C2 |

| ЧЕТВЕРТИЧНЫЕ АММОНИЕВЫЕ СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК К ТОПЛИВУ ИЛИ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2713658C2 |

| КОМПОЗИЦИИ И СПОСОБЫ И ОТНОСЯЩИЕСЯ К НИМ ПРИМЕНЕНИЯ | 2020 |

|

RU2838530C1 |

| КОМПОЗИЦИИ И СПОСОБЫ И ОТНОСЯЩИЕСЯ К НИМ ПРИМЕНЕНИЯ | 2020 |

|

RU2838414C1 |

| СПОСОБ И ПРИМЕНЕНИЕ | 2018 |

|

RU2783945C2 |

| СПОСОБ И ПРИМЕНЕНИЕ | 2018 |

|

RU2770875C2 |

| КОМПОЗИЦИИ И СПОСОБЫ И ОТНОСЯЩИЕСЯ К НИМ ПРИМЕНЕНИЯ | 2018 |

|

RU2775969C2 |

| СПОСОБ И ПРИМЕНЕНИЕ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ В ДВИГАТЕЛЕ | 2018 |

|

RU2769060C2 |

| СПОСОБ И ПРИМЕНЕНИЕ | 2018 |

|

RU2769262C2 |

| ЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ И ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2810335C2 |

Изобретение относится к применению соли железа и органической кислоты, выбранной из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот, для снижения содержания углерода в летучей золе, получаемой при сжигании угля. Описывается уголь, обработанный указанной солью железа и органической кислоты. Также описываются способы обработки и сжигания угля, путем добавления соли железа и органической кислоты до или во время сжигания угля в печи. Технический результат заключается в снижении содержания углерода в летучей золе, получаемой при сжигании угля в печи.

4 н. и 14 з.п. ф-лы, 5 табл., 5 пр.

1. Применение соли железа и органической кислоты, выбранной из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот, для снижения содержания углерода в летучей золе, получаемой при сжигании угля.

2. Применение по п.1, в котором карбоновая кислота представляет собой C12-24 карбоновую кислоту.

3. Применение по п.1, в котором соль железа и органической кислоты получают нейтрализацией соответствующей органической кислоты избытком соответствующего железосодержащего основания.

4. Применение по п.1, в котором соль железа и органической кислоты включает соль железа и органической кислоты в полностью растворенном виде или в виде дисперсии, например, золя, или в виде порошка.

5. Применение по п.1, в котором соль железа и органической кислоты добавляют в уголь в количестве, достаточном для получения массового отношения (отношение количества элементарного железа, содержащегося в соли железа и органической кислоты, к количеству угля, не содержащего добавок, % масс.), составляющего по меньшей мере 0,0001.

6. Применение по п.1, в котором соль железа и органической кислоты добавляют в уголь в количестве, достаточном для получения массового отношения (отношение количества элементарного железа, содержащегося в соли железа и органической кислоты, к количеству угля, не содержащего добавок, % масс.), значение которого составляет до 5.

7. Применение по п.1, в котором при сжигании уголь находится в виде частиц, средний размер которых составляет от 1 до 1000 мкм; при этом соль железа и органической кислоты добавляют к частицам угля, находящимся в камере сгорания, или добавляют в уголь до поступления угля в камеру сгорания; при этом добавление производят в уголь, находящийся в том состоянии, в котором он был добыт, или в уголь, находящийся в промежуточной или размолотой форме, представляющей собой среднее между состоянием, в котором уголь был добыт, и измельченным состоянием, или добавление производят в мельницу тонкого помола, в которой уголь размалывают на частицы; или добавление производят в питающий трубопровод, через который частицы транспортируют в печь.

8. Применение по п.1, дополнительно включающее добавление диспергирующего вещества, предпочтительно, в общем количестве, достаточном для получения массового отношения, составляющего от 0,0001 до 5%, в пересчете на уголь, не содержащий добавок.

9. Применение по пункту 8, в котором диспергирующее вещество представляет собой фенольную смолу, которая представляет собой продукт реакции фенола и альдегида, предпочтительно формальдегида.

10. Применение по п.1, дополнительно включающее применение одного или более дополнительных металлсодержащих соединений, выбранных из соединений щелочных металлов, соединений щелочноземельных металлов и соединений переходных металлов (включающих дополнительные соединения железа).

11. Применение по п.1, дополнительно включающее применение одного или более соединений аммония.

12. Применение по п.1, в котором содержание углерода в летучей золе снижают до уровня, составляющего менее 10%, предпочтительно менее 6%.

13. Уголь, обработанный солью железа и органической кислоты, выбранной из соли железа и многоосновной карбоновой кислоты, содержащей 3 или более атомов углерода, и соли железа и сульфоновой кислоты, для снижения содержания углерода в летучей золе, получаемой при сжигании угля.

14. Уголь по п.13, дополнительно обработанный диспергирующим веществом.

15. Уголь по п.14, где диспергирующее вещество выбрано из алкоксилированных жирных аминов или их производных; алкоксилированных полиаминов; алкансульфоновых кислот; арилсульфоновых кислот; саркозинатов; модифицированных простыми эфирами карбоновых кислот; сложных эфиров фосфорной кислоты; карбоновых кислот и их производных; алкилфенол-альдегидных смол; гидрофильно-липофильных виниловых полимеров; смол на основе алкилзамещенных фенольных производных полиэтиленполиаминов и формальдегида; алкиларильных соединений; алкоксилированных аминов и спиртов; иминов; амидов; цвиттерионных соединений; сложных эфиров жирных кислот; лецитина и его производных; и производных алкилзамещенного янтарного ангидрида и сукцинамида.

16. Уголь по п.15, где диспергирующее вещество представляет собой фенолформальдегидную смолу.

17. Способ обработки угля для снижения содержания углерода в летучей золе, получаемой при сжигании угля, в котором до или во время сжигания уголь обрабатывают солью железа и органической кислоты, выбранной из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот.

18. Способ сжигания угля, отличающийся тем, что для снижения содержания углерода в летучей золе, получаемой при сжигании, способ включает добавление в уголь железосодержащего соединения, а именно, соли железа и органической кислоты, выбранной из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот, и при этом соль железа добавляют в печь для сжигания или в уголь до поступления угля в печь для сжигания.

| WO 2007076052 A2 05.07.2007 | |||

| US 4968324 A 06.11.1990 | |||

| JP 62190289 A 20.08.1987 | |||

| US 4098584 A 04.07.1987 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2001 |

|

RU2265644C2 |

Авторы

Даты

2014-10-27—Публикация

2010-02-12—Подача