Настоящее изобретение относится к промышленности строительных материалов и применяется для изготовления бетонных изделий: высокохудожественных ажурных ограждений и решеток, столбов, тонкой тротуарной плитки и бордюрного камня, тонкостенной плитки для внутренней и внешней облицовки зданий и сооружений, декоративных изделий и малых архитектурных форм.

Известен способ изготовления декоративных строительных изделий и/или декоративных покрытий путем перемешивания с водой вяжущего, содержащего портландцементный клинкер, модификатор, включающий органический водопонижающий компонент и некоторое количество ускорителя твердения и гипс, пигментов, заполнителей, минеральных и химических (функциональных) добавок, причем полученную смесь выдерживают до насыщения бентонитовой глины (функциональная добавка стабилизатор смеси) пропиленгликолем (органический водопонижающий компонент), фиксации полученного комплекса гелеобразователем гидроксипропилцеллюлозой, укладки, формования, уплотнения и термообработки. Причем перемешивание сухих компонентов и приготовление смеси осуществляют в разных смесителях (см. патент РФ № 2084416, МПК6 С04В 7/52, 1997 г.).

Недостатком данного решения является необходимость применения различного оборудования для смешивания компонентов смеси и последующего проведения операций уплотнения, что усложняет и удорожает технологию. Кроме того, при использовании данного способа невозможно получить изделия с тонкими и ажурными элементами.

Известен способ приготовления смеси для производства строительных изделий, включающий активизацию вяжущего путем совместного помола портландцементного клинкера с сухим суперпластификатором и последующее смешение с наполнителем и водой, причем сначала осуществляют смешение активированного наполнителя с 5-10% воды затворения, затем вводят активированное вяжущее и смесь перемешивают, после чего вводят 40 - 60% воды затворения и смесь перемешивают, затем вводят оставшуюся воду и осуществляют окончательное перемешивание до получения однородной смеси. Постадийное смешение компонентов осуществляют в течение 0,5-1 мин. Изготовленные из полученной смеси изделия необходимо выдерживать при температуре 20°C и влажности 100% в течение 14 сут (см. патент РФ № 2012551, МПК5 C04B 40/00, 1994 г.).

Недостатком известного способа является сложная и дорогостоящая операция по совместному помолу вяжущего и суперпластификатора, требующая больших затрат на организацию смешивающего и помольного комплекса. Кроме того, при использовании данного способа невозможно получить изделия с тонкими и ажурными элементами.

Известен состав для приготовления самоуплотняющегося бетона, содержащий:

- 100 мас. частей цемента,

- 50-200 мас. частей смесей песков из кальцинированных бокситов разного гранулометрического состава, наиболее тонкий песок среднего гранулометрического состава менее 1 мм, наиболее крупный песок среднего гранулометрического состава менее 10 мм;

- 5-25 мас. частей сверхмалых частиц карбоната кальция и белой сажи, причем содержание белой сажи составляет не более 15 мас. частей;

- 0,1-10 мас. частей противопенного средства;

- 0,1-10 мас. частей суперпластификатора;

- 15-24 мас. частей волокон;

- 10-30 мас. частей воды.

Массовое отношение между количеством сверхмалых частиц карбоната кальция в бетоне и количеством белой сажи может достигать 1:99-99:1, предпочтительно 50:50-99:1 (см. патент РФ № 2359936, МПК С04В 28/04 С04В 111/20 С04В 111/62 (2006.01), 2009 г., п.12).

Недостатком указанного бетона является использование дорогостоящих песков из кальцинированных бокситов, применяемых обычно в алюминиевом производстве, а также избыточное количество цемента, что ведет, соответственно, к увеличению расхода остальных весьма дорогостоящих компонентов бетона и, соответственно, к увеличению его стоимости.

Проведенный поиск показал, что не найдено решений, обеспечивающих получение реакционно-порошкового самоуплотняющегося бетона.

Известен способ приготовления бетона с добавкой волокон, в котором все компоненты бетона смешивают до получения бетона с требуемой текучестью или сначала смешивают сухие компоненты, такие как цемент, разные виды песка, сверхмалые частицы карбоната кальция, белая сажа и, возможно, суперпластификатор и противопенное средство, после чего добавляют в смесь воду, и при необходимости суперпластификатор, и противопенное средство, если они присутствуют в жидком виде, и при необходимости волокна, и перемешивают до получения бетона с требуемой текучестью. После перемешивания, например, в течение 4-16 минут полученный бетон может легко формоваться благодаря своей очень высокой текучести (см. патент РФ № 2359936, МПК С04В 28/04, С04В 111/20, С04В 111/62 (2006.01), 2009 г., п.12). Данное решение принято за прототип.

Полученный самоуплотняющийся со сверхвысокими свойствами бетон может быть применен для изготовления сборных элементов, таких как столбы, поперечные балки, балки, перекрытия, плиточное покрытие, художественные сооружения, предварительно напряженных элементов или композиционных материалов, материала для заделки зазоров между конструкционными элементами, элементов систем ассенизации или в архитектуре.

Недостатком указанного способа является большой расход цемента для приготовления 1 м3 смеси, что влечет за собой увеличение стоимости бетонной смеси и изделий из нее из-за увеличения расхода остальных компонентов. Кроме того, описанный в изобретении способ использования полученного бетона не несет каких-либо сведений, каким образом можно изготовить, например, художественные ажурные и тонкостенные бетонные изделия.

Широко известны способы изготовления различных изделий из бетона, когда залитый в форму бетон впоследствии подвергают виброуплотнению.

Однако с помощью таких известных способов невозможно получить художественных, ажурных и тонкостенных бетонных изделий.

Известен способ изготовления бетонных изделий в упаковочных формах, заключающийся в приготовлении бетонной смеси, подачи смеси в формы, твердении. Используется воздушно- и влагоизоляционная форма в виде упаковочных тонкостенных многокамерных форм, покрытых после подачи в них смеси воздухо- и влагоизоляционным покрытием. Твердение изделий производят в герметичных камерах в течение 8-12 часов (см. патент на изобретение Украины № UA 39086, МПК7 В28В 7/11; В28В 7/38; С04В 40/02, 2005 г.).

Недостатком известного способа является большая стоимость форм, используемых для изготовления бетонных изделий, а также невозможность изготовления таким способом художественных, ажурных и тонкостенных бетонных изделий.

Первая задача - получение состава самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с требуемой удобоукладываемостью и необходимыми прочностными характеристиками, что позволит снизить стоимость получаемой самоуплотняющейся бетонной смеси.

Вторая задача - повышение прочностных характеристик в суточном возрасте при оптимальной удобоукладываемости смеси и улучшение декоративных свойств лицевых поверхностей изделий из бетона.

Первая поставленная задача решается за счет того, что разработан способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси, заключающийся в перемешивании компонентов бетонной смеси до получения требуемой текучести, в котором смешивание компонентов фибробетонной смеси осуществляют последовательно, причем первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин до получения фибробетонной смеси, содержащей компоненты, мас.%:

Общее время приготовления бетонной смеси составляет от 12 до 15 минут.

Технический результат от использования изобретения заключается в получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, повышении качества и растекаемости фибробетонной смеси, за счет специально подобранного состава, последовательности введения и времени перемешивания смеси, что ведет к существенному повышению текучести и прочностных характеристик бетона до М1000 и выше, снижению необходимой толщины изделий.

Выполнение смешивания ингредиентов в определенной последовательности, когда первоначально в смесителе перемешивают отмеренное количество воды и гиперпластификатора, затем добавляют цемент, микрокремнезем, каменную муку и перемешивают в течении 2-3 минут, после чего вводят песок и фибру и полученную бетонную смесь перемешивают в течении 2-3 минут, позволяет обеспечить значительное повышение качества и характеристик текучести (удобоукладываемости) получаемой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси.

Технический результат от использования изобретения заключается в получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, обладающей высокими прочностными характеристиками и имеющей низкую стоимость. Соблюдение приведенного соотношения компонентов смеси, мас.%:

позволяет получить самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, обладающую высокими прочностными характеристиками и имеющую при этом низкую стоимость.

Использование приведенных выше компонентов при соблюдении указанной пропорции в количественном соотношении позволяет при получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с требуемой текучестью и высокими прочностными качествами обеспечить низкую стоимость получаемой смеси и повысить, таким образом, ее потребительские свойства. Использование таких компонентов, как микрокремнезем, каменная мука, позволяет уменьшить процентное содержание цемента, что влечет за собой снижение процентного содержания других дорогостоящих компонентов (гиперпластификатора, например), а также отказаться от использования дорогих песков из кальцинированных бокситов, что также ведет к снижению стоимости бетонной смеси, но не влияет на ее прочностные качества.

Вторая поставленная задача решается за счет того, что разработан способ изготовления изделий в формах из фибробетонной смеси, приготовленной описанным выше способом, заключающийся в подаче смеси в формы и последующей выдержке для отверждения, причем первоначально на внутреннюю, рабочую поверхность формы распыляют тонкий слой воды, а после заполнения формы смесью распыляют на ее поверхности тонкий слой воды и накрывают форму технологическим поддоном.

Причем подачу смеси в формы осуществляют последовательно, накрывая заполненную форму сверху технологическим поддоном, после установки технологического поддона процесс изготовления изделий повторяют многократно, устанавливая следующую форму на технологический поддон над предыдущей.

Технический результат от использования изобретения заключается в повышении качества лицевой поверхности изделия, существенном повышении прочностных характеристик изделия, за счет применения самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести, специальной обработки форм и организации ухода за бетоном в суточном возрасте. Организация ухода за бетоном в суточном возрасте заключается в обеспечении достаточной гидроизоляции форм с залитым в них бетоном путем покрытия верхнего слоя бетона в форме водяной пленкой и накрытия форм поддонами.

Технический результат достигается за счет применения самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести, которая позволяет производить очень тонкие и ажурные изделия любой конфигурации, повторять любые фактуры и виды поверхностей, исключает процесс виброуплотнения при формовке изделий, а также позволяет использовать любые формы (эластичные, стеклопластиковые, металлические, пластиковые и др.) для производства изделий.

Предварительное смачивание формы тонким слоем воды и завершающая операция распыления на поверхности залитой фибробетонной смеси тонкого слоя воды, накрывание формы с бетоном следующим технологическим поддоном в целях создания герметичной камеры для лучшего созревания бетона позволяет исключить появление воздушных пор от защемленного воздуха, добиться высокого качества лицевой поверхности изделий, снизить испарение воды из твердеющего бетона и повысить прочностные характеристики получаемых изделий.

Количество заливаемых одновременно форм выбирается из расчета объема полученной самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси.

Получение самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести и за счет этого с улучшенными качествами удобоукладываемости позволяет при изготовлении художественных изделий не применять вибростол и упростить технологию изготовления, при этом повысить прочностные характеристики художественных изделий из бетона.

Технический результат достигается за счет специально подобранного состава мелкозернистой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси, режима последовательности введения компонентов, способа обработки форм и организации ухода за бетоном в суточном возрасте.

Преимущества данной технологии и используемого бетона:

- Использование песка модуля крупности фр. 0,125-0,63;

- Отсутствие в составе бетонной смеси крупного заполнителя;

- Возможность изготовления бетонных изделий с тонкими и ажурными элементами;

- Идеальная поверхность бетонных изделий;

- Возможность изготовления изделий с заданной шероховатостью и текстурой поверхности;

- Высокая марочная прочность бетона на сжатие, не менее М1000;

- Высокая марочная прочность бетона при изгибе, не менее Ptb100;

Настоящее изобретение подробнее поясняется ниже с помощью примеров выполнения, которые не являются ограничительными.

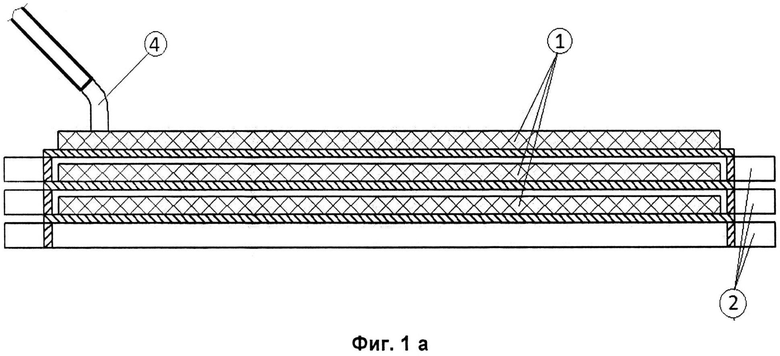

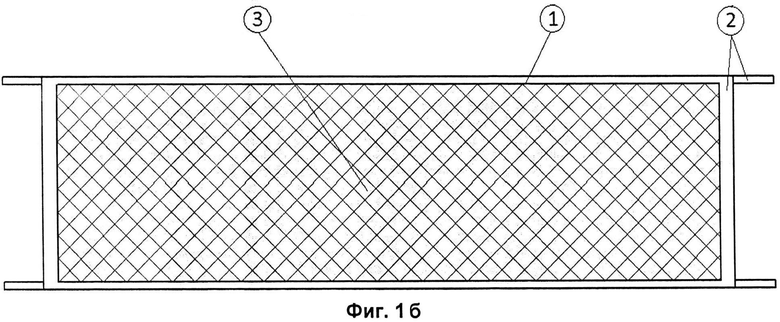

Фиг. 1 (а, б) - схема изготовления изделий - заливка полученного фибробетона в формы;

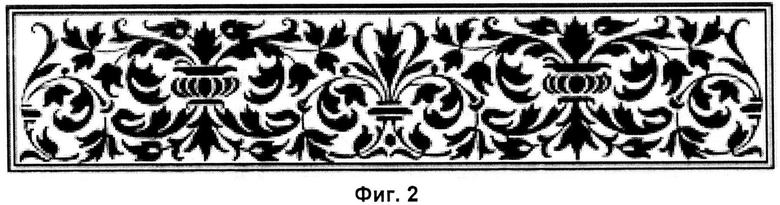

Фиг. 2 - вид сверху на изделие, получаемое с использованием заявленного изобретения.

Способ получения самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, содержащей указанные выше компоненты, осуществляют следующим образом.

Сначала взвешиваются все компоненты смеси. Затем в смеситель заливают отмеренное количество воды, гиперпластификатора. После чего смеситель включают. В процессе перемешивания воды, гиперпластификатора последовательно засыпают следующие компоненты смеси: цемент, микрокремнезем, каменную муку. При необходимости для окрашивания бетона в массе в него можно добавить железоокисные пигменты. После введения этих компонентов в смеситель полученная суспензия перемешивается от 2 до 3 минут.

На следующем этапе последовательно вводят песок и фибру и бетонную смесь перемешивают от 2 до 3 минут. После чего бетонная смесь готова к использованию.

Общее время изготовления фибробетонной смеси составляет от 12 до 15 минут, данное время включает в себя дополнительные операции по засыпке компонентов.

В ходе приготовления смеси вводят ускоритель набора прочности.

Полученная самоуплотняющаяся особовысокопрочная реакционно-порошковая фибробетонная смесь с очень высокими свойствами текучести представляет собой жидкую консистенцию, одним из показателей которой является расплыв конуса Хагермана на стекле. Чтобы смесь хорошо растекалась, расплыв должен быть не менее 300 мм.

В результате применения заявленного способа получают самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, которая содержит в своем составе следующие компоненты: портландцемент ПЦ500Д0, песок фракции от 0,125 до 0,63, гиперпластификатор, волокна, микрокремнезем, каменную муку, ускоритель набора прочности и воду. При осуществлении способа изготовления фибробетонной смеси соблюдают следующее соотношение компонентов, мас.%:

Причем при осуществлении способа изготовления фибробетонной смеси используют каменную муку из различных природных материалов или отходов, таких как, например, кварцевая мука, доломитовая мука, известняковая мука и т.п.

Гиперпластификатор можно использовать следующих марок: Sika ViscoCrete, Glenium и т.п.

При изготовлении смеси может быть введен ускоритель набора прочности, например Master X-Seed 100 (X-SEED 100) или аналогичные ускорители набора прочности.

Полученную самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести можно использовать при производстве художественных изделий, имеющих сложную конфигурацию, например ажурных изгородей (см. фиг. 2). Используют полученную смесь непосредственно после ее изготовления.

Способ изготовления бетонных изделий из самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, полученной описанным выше способом и имеющей указанный состав, осуществляется следующим образом.

Для изготовления ажурных изделий путем заливки самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести используют эластичные (полиуретановые, силиконовые, формопластовые) или жесткие пластиковые формы 1. Условно показана форма, имеющая простую конфигурацию, однако этот вид формы не показателен и избран для упрощения схемы. Форма устанавливается на технологический поддон 2. На внутреннюю, рабочую поверхность 3 формы производят распыление тонкого слоя воды, это в дальнейшем снижает количество пузырей защемленного воздуха на лицевой поверхности бетонного изделия.

После этого полученную фибробетонную смесь 4 заливают в форму, где она растекается и самоуплотняется под действием собственного веса, выдавливая находящийся в ней воздух. После самовыравнивания бетонной смеси в форме для более интенсивного выхода воздуха из бетонной смеси на залитый в форму бетон распыляют тонкий слой воды. Затем форму, заполненную фибробетонной смесью, накрывают сверху следующим технологическим поддоном 2, который создает закрытую камеру для более интенсивного набора прочности бетона (см. фиг.1 (a)).

На этот поддон выставляют новую форму, и процесс изготовления изделий повторяют. Таким образом, из одной порции подготовленной бетонной смеси может быть заполнено последовательно несколько форм, установленных друг над другом, что обеспечивает повышение эффективности использования приготовленной фибробетонной смеси. Формы, заполненные фибробетонной смесью оставляют для отверждения смеси примерно на 15 часов.

Через 15 часов бетонные изделия расформовывают и направляют на шлифовку тыльной стороны, а затем в пропарочную камеру или в камеру тепло-влажностной обработки (ТВО), где изделия выдерживают до полного набора прочности.

Использование изобретения позволяет производить высоко-декоративные ажурные и тонкостенные высокопрочные бетонные изделия марки М1000 и выше по упрощенной литьевой технологии без использования виброуплотнения.

Изобретение может быть осуществлено с использованием перечисленных известных компонентов при соблюдении количественных пропорций и описанных технологических режимов. При осуществлении изобретения может быть применено известное оборудование.

Пример осуществления способа приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести.

Сначала взвешиваются все компоненты смеси и отмеряют в приведенном количестве (масс.%):

Затем в смеситель заливают отмеренное количество воды и гиперпластификатора Sika ViscoCrete 20 Gold. После чего смеситель включают и перемешивают компоненты. В процессе перемешивания воды и гиперпластификатора последовательно засыпают следующие компоненты смеси: портландцемент ПЦ500 Д0, микрокремнезем, кварцевую муку. Процесс перемешивания ведут непрерывно в течение 2-3 минут.

Уменьшение времени перемешивания не позволяет получить однородную смесь, а увеличение времени перемешивания не дает дополнительного улучшения качества смеси, но затягивает процесс.

На следующем этапе последовательно вводят песок фр. 0,125-0,63 и фибру стальную 0,22×13мм. Бетонную смесь перемешивают в течение 2-3 минут.

Уменьшение времени перемешивания не позволяет получить однородную смесь, а увеличение времени перемешивания не дает дополнительного улучшения качества смеси, но затягивает процесс.

После чего бетонная смесь готова к использованию.

Общее время изготовления фибробетонной смеси составляет от 12 до 15 минут, данное время включает в себя дополнительные операции по засыпке компонентов.

Приготовленную самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести используют для изготовления ажурных изделий путем заливки в формы.

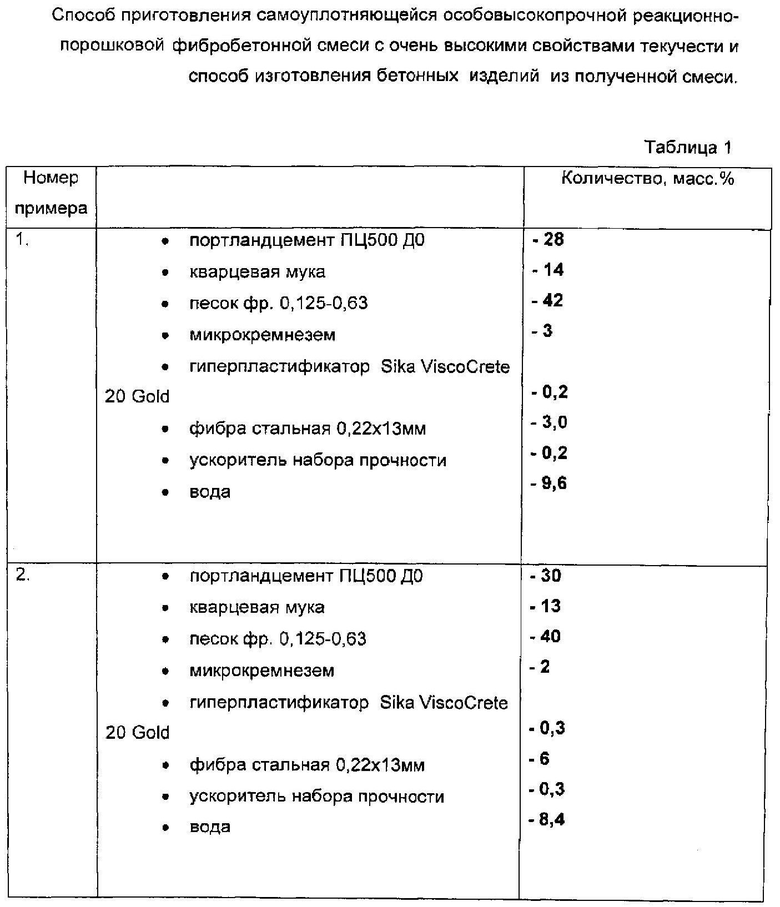

Примеры состава получаемой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, изготовленной заявленным способом приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ФИБРОБЕТОН | 2014 |

|

RU2548303C1 |

| Мелкозернистый бетон и способ приготовления бетонной смеси для его получения | 2017 |

|

RU2657303C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФИБРОПОЛИМЕРБЕТОННОЙ ПАНЕЛИ | 2022 |

|

RU2815132C1 |

| ЛЕГКИЙ СТРОИТЕЛЬНЫЙ КОМПОЗИТ | 2021 |

|

RU2773899C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН | 2012 |

|

RU2515450C1 |

| ВЫСОКОПРОЧНЫЙ САМОУПЛОТНЯЮЩИЙСЯ МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2022 |

|

RU2796782C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОБЕТОННОЙ СМЕСИ | 2017 |

|

RU2667402C1 |

| Мелкозернистая самоуплотняющаяся бетонная смесь | 2022 |

|

RU2778123C1 |

Настоящее изобретение относится к промышленности строительных материалов и применяется для изготовления бетонных изделий: высокохудожественных ажурных ограждений и решеток, столбов, тонкой тротуарной плитки и бордюрного камня, тонкостенной плитки для внутренней и внешней облицовки зданий и сооружений, декоративных изделий и малых архитектурных форм. Способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси заключается в последовательном перемешивании компонентов до получения смеси с требуемой текучестью. Первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин. Получают самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, которая содержит в своем составе следующие компоненты: портландцемент ПЦ500Д0, песок фракции от 0,125 до 0,63, гиперпластификатор, волокна, микрокремнезем, каменную муку, ускоритель набора прочности и воду. Способ изготовления бетонных изделий в формах заключается в приготовлении бетонной смеси, подаче смеси в формы и последующей выдержке в пропарочной камере. Внутреннюю, рабочую поверхность формы подвергают обработке тонким слоем воды, затем заливают в форму самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести. После заполнения формы распыляют на поверхность смеси тонкий слой воды и накрывают форму технологическим поддоном. Технический результат - получение самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, обладающей высокими прочностными характеристиками, имеющей низкую стоимость и позволяющей изготавливать ажурные изделия. 2 н. и 2 з.п. ф-лы, 1 табл., 3 ил.

1. Способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, заключающийся в перемешивании компонентов бетонной смеси до получения требуемой текучести, отличающийся тем, что смешивание компонентов, фибробетонной смеси осуществляют последовательно, причем первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин до получения фибробетонной смеси, содержащей, мас.%:

2. Способ по п.1, отличающийся тем, что общее время приготовления бетонной смеси составляет от 12 до 15 минут.

3. Способ изготовления изделий в формах из фибробетонной смеси, приготовленной способом по пп.1, 2, заключающийся в подаче смеси в формы и последующей термообработке в пропарочной камере, причем первоначально на внутреннюю, рабочую поверхность формы распыляют тонкий слой воды, после заполнения формы смесью распыляют на ее поверхности тонкий слой воды и накрывают форму технологическим поддоном.

4. Способ по п.3, отличающийся тем, что подачу смеси в формы осуществляют последовательно, накрывая заполненную форму сверху технологическим поддоном, после установки технологического поддона процесс изготовления изделий повторяют многократно, устанавливая следующую форму на технологический поддон над предыдущей и заполняя ее.

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА | 2007 |

|

RU2373171C2 |

| RU 2009144212A, 10.06.2011 | |||

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА | 2005 |

|

RU2288197C1 |

| US 7867333В2, 11.01.2011 | |||

| Устройство для термоэлектрического контроля состава металлических изделий | 1989 |

|

SU1749803A1 |

| В.М | |||

| Володин, Порошково-активированные тонкозернистые сухие бетонные смеси для производств различных видов бетонов.( аннотация проекта), 3-ий Молодежный | |||

Авторы

Даты

2014-10-27—Публикация

2013-06-07—Подача