1. Область техники

Представленное изобретение относится к способам и устройствам для выращивания кристаллов, в частности для изготовления кремниевых подложек для Сименс и подобных ему процессов. Последние являются основными методами производства высокочистого поликристаллического кремния и кремния для солнечных батарей.

2. Уровень техники

В Сименс и подобных ему процессах поликристаллический кремний для электронной промышленности и для изготовления солнечных батарей получают осаждением кремния из газовой фазы на твердотельные кремниевые основы, называемые затравочными кристаллами или подложками.

Согласно американской патентной заявке №2011/0220283 А1 (Akimichi Nagaura и др.), опубл. 15.09.2011 г., основным процессом для получения высокочистого поликристаллического кремния (SEG-Si) являются Сименс-процесс и моносилановый метод, в которых исходный компонент - силановый газ подается в высокотемпературный реактор и поликремний получают осаждением из газовой фазы на кремниевые стержни-подложки. В соответствии с этим методом производства значительное число стержней-подложек помещают в реактор и закрепляют вертикально в электродах, расположенных на нижней плате реактора. Затем стержни-подложки соединяют попарно в верхней их части, используя короткие отрезки таких же стержней. В результате стержени-подложки принимают П-образную форму, П-образные подложки нагревают и приводят в соприкосновение с силановым газом. При его разложении кремний оседает на подложках, создавая в конце процесса поликристаллические стержни высокочистого кремния.

Кремневые стержни-подложки изготовляют путем разрезания поликристаллических стержней. После каждого цикла выращивания поликристаллических стержней и их разрезания полученные стержни-подложки становятся все короче и короче. В результате достаточно длинные стержни-подложки приходится иногда собирать из более коротких отрезков, соединяя их, например, с помощью сварки (японская заявка на изобретение # S63-242339 и заявка США на изобретение 2011/0220283 А1).

Так как диаметр кремниевого стержня-подложки невелик и составляет около 5 миллиметров, начальная площадь осаждения кремния из газовой фазы на подложку тоже невелика. Поэтому на начальной стадии процесса его производительность мала. Кроме того, кремниевые стержни-подложки имеют высокое удельное сопротивление, около 1 кОм-см и выше. Нагревать такой стержень, пропуская через него электрический ток, начиная процесс при комнатной температуре, нелегко. Следовательно, для того чтобы запустить реакцию разложения силанового газа, стержни-подложки нуждаются в нагревании извне до температуры, понижающей их удельное сопротивление и позволяющей осуществлять их дальнейшее нагревание пропусканием электрического тока. Для начального разоргевания подожек необходимы специальные нагревающие устройства, питаемые высоковольтным источником тока. При этом значительное количество электроэнергии затрачивается на проведение этого вспомогательного процесса, что повышает стоимость всего процесса получения поликристаллического кремния.

Известен метод использования тонкого стержня-подложки для Сименс-процесса, заменяющего кремниевую подложку и содержащего такие металлы, как Мо, W, Та, Nb и т.п., с высокой температурой рекристаллизации (патент США 7732012 В2, опубл. 08.06.2010 г.). Однако в случае получения высокочистого кремния (SEG-Si) сердцевина полученных поликристаллов кремния, содержащих Мо, W, Та, Nb и т.п., должна быть удалена после окончания процесса осаждения. Кроме того, наличие этих металлов вызывает загрязнение полученного кремния из-за процесса диффузии металлов в кремний.

3. Раскрытие изобретения

Представленное изобретение предназначено для решения описанных выше проблем. Короткие стержни-подложки требуют сварки, что приводит к загрязнению стержня и неоднородности электрической проводимости вдоль стержня. Представленное изобретение дает возможность изготовления стержней практически неограниченной длины, достигающей трех метров и больше.

Слишком высокое сопротивление обычных кремниевых стержней-подложек при комнатной температуре требует дорогостоящих систем для их предварительного разогрева. Использование тонких стержней-подложек, содержащих в себе такие металлы, как Мо, W, Та, Nb и т.п., приводит к загрязнению осажденного на них поликристаллического кремния. Представленное изобретение позволяет получать стержни-подложки со значительно меньшим удельным сопротивлением при комнатной температуре без загрязнения материала подложек.

Настоящее изобретение позволяет получать стержни-подложки не только цилиндрического сечения, но и с уплощенной формой профиля и развитой боковой поверхностью, тем самым повышая эффективность процесса Сименса и других аналогичных процессов в начальной стадии реакции без снижения скорости осаждения.

В отличие от существующих технологий предлагаемое изобретение позволяет реализовать не только групповой метод производства стержней-подложек, но и полунепрерывный или непрерывный процесс их получения. Кроме того, предлагаемое изобретение позволяет увеличить скорость и стабильность процесса получения подложек за счет увеличения эффективного значения капиллярной постоянной расплава кремния и уменьшения угла роста стержня, то есть угла сопряжения жидкой и твердой фазы растущего кристалла-подложки θ (Фиг.1б).

Отсутствие необходимости предварительного разогрева стержней-подложек с высоким удельным сопротивлением и соединения их вместе путем сварки, а также существенно более дешевое оборудование предлагаемого процесса, наряду с возможностью полунепрерывного или непрерывного производства кремниевых подложек позволяет существенно снизить стоимость производства высокочистого кремния и кремния для солнечных батарей.

Изобретение представляет способ производства высокочистых длинномерных кремниевых стержней-подложек для процесса Сименса и других аналогичных процессов, в которых используют технологический реактор, содержащий подпитывающий кремний-сырец, формообразователь с отверстием, индукционный нагреватель, обеспечивающий столб расплава кремния над формообразователем, и кремневую затравку, подаваемую в отверстие формообразователя снизу; при этом в технологическом реакторе создают кислородсодержащую атмосферу, обеспечивающую создание пленки диоксида кремния на поверхности расплава.

Предпочтительно, пленка диоксида кремния образуется на поверхности расплава за счет диффузии кислорода из кислородсодержащей атмосферы в расплав и реакции расплавленного кремния с кислородом. Предпочтительно, кремниевая подложка формируется из расплава на кремниевой затравке в направлении силы тяжести. Предпочтительно, подпитка осуществляется подачей кремния-сырца на формообразователь сверху, а расплав образуется за счет индукционного нагревания. Предпочтительно, кремниевая подложка охлаждается прямым погружением в охлаждающую жидкость и/или парами охлаждающей жидкости в зоне охлаждения подложки в газовой среде. Предпочтительно, охлаждающей жидкостью является деионизированная вода. Предпочтительно, создают кремниевые подложки с уплощенным профилем и увеличенной боковой поверхностью. Их форма характеризуется плавным увеличением толщины подложки от центра к ее внешним краям. Соотношение между толщиной средней части подложки, толщиной по краям и шириной подложки составляет (1-2,5):5:(10-30). Предпочтительно, давление расплава над формообразователем на зону расплава кремниевой затравки, расположенную снизу от формообразователя, форма и высота столба расплава над формообразователем и температура процесса выращивания стабилизируются кольцом, размещенным на формообразователе, где диаметр кольца близок к поперечному сечению кремния-сырца, кольцо установлено соосно ему и сделано из материала, химически стойкого в кислородсодержащей атмосфере. Предпочтительно, кольцо изготовлено из кварца. Предпочтительно, высота кольца составляет от 0,5 до 0,95 от высоты столба расплава над формообразователем. Предпочтительно, после получения подложек кремния необходимой длины им придается П-образная форма путем пластической деформации. Предпочтительно, перед процессом пластической деформации (изгибания) кремниевые подложки нагреваются по всей длине или в области их изгиба до 950-1200°C. Предпочтительно, кремниевые подложки подвергают термической обработке при температуре 300-500°C в течение 3-40 минут, чтобы уменьшить их удельное сопротивление в контролируемом режиме. Предпочтительно, толщина пленки диоксида кремния, образующейся на поверхности расплава, составляет от 3 мкм до 60-80 мкм. Предпочтительно, толщина пленки диоксида кремния, образующейся на поверхности расплава, составляет от 25 мкм до 60 мкм.

Изобретение также представляет способ производства высокочистых длинномерных кремниевых подложек для процесса Сименса и аналогичных процессов, в котором используют технологический реактор, содержащий подпитывающий кремний-сырец, формообразователь с отверстием, индукционный нагреватель, обеспечивающий столб расплава кремния над формообразователем, и кремниевую затравку, подаваемую в отверстие формообразователя снизу, при этом охлаждение кремниевых подложек осуществляют в ванне с жидкостью. Предпочтительно, охлаждение осуществляется погружением в деионизированную воду.

Кроме того, изобретение представляет устройство для производства высокочистых длинномерных кремниевых подложек для процесса Сименса и других аналогичных процессов. Устройство содержит технологический реактор с кислородсодержащей атмосферой, формообразователь с отверстием, изготовленный из материала, химически устойчивого в кислородсодержащей атмосфере, кремниевую затравку, подаваемую в отверстие формообразователя и имеющую зону расплава под отверстием формообразователя, подпитывающий кремний-сырец со столбом расплава кремния над формообразователем, контактирующий с зоной расплава кремниевой затравки. Предпочтительно, устройство дополнительно содержит охлаждающую ванну, расположенную ниже формообразователя. Предпочтительно, охлаждающая ванна содержит деионизированную воду. Предпочтительно, устройство дополнительно содержит кольцо, расположенное на формообразователе, имеющее поперечное сечение, совпадающее с поперечным сечением кремния-сырца и соосное с ним, изготовленное из материала, химически стойкого в кислородсодержащей атмосфере. Предпочтительно, высота кольца составляет от 0,5 до 0,95 заданной высоты столба расплава над формообразователем. Предпочтительно, отношение высоты зоны расплава кремниевой затравки к радиусу формообразующего отверстия составляет величину от 0,6 до 2,4. Предпочтительно, минимальная высота зоны расплава кремниевой затравки составляет 1 мм. Предпочтительно, устройство содержит индукционный нагреватель, расположенный над формообразователем. Предпочтительно, устройство содержит формообразователь со множеством отверстий и соответствующих им кремниевых затравок, где отношение расстояния между центрами соседних отверстий формообразователя к радиусу этих отверстий не менее 4,0. Предпочтительно, устройство дополнительно содержит вторичный индукционный элемент, имеющий отверстие, соответствующее форме получаемой кремниевой подложки, и нагреваемый до температуры 900-1100°C. Предпочтительно, вторичный индукционный элемент расположен под формообразователем соосно с отверстием формообразователя.

Изобретение не только обеспечивает получение более длинных кремниевых подложек, но и лучший контроль над таким параметром подложек, как удельное сопротивление. Многие другие преимущества и особенности изобретения станут очевидны из последующего подробного описания в сочетании с чертежами.

4. Краткое описание чертежей

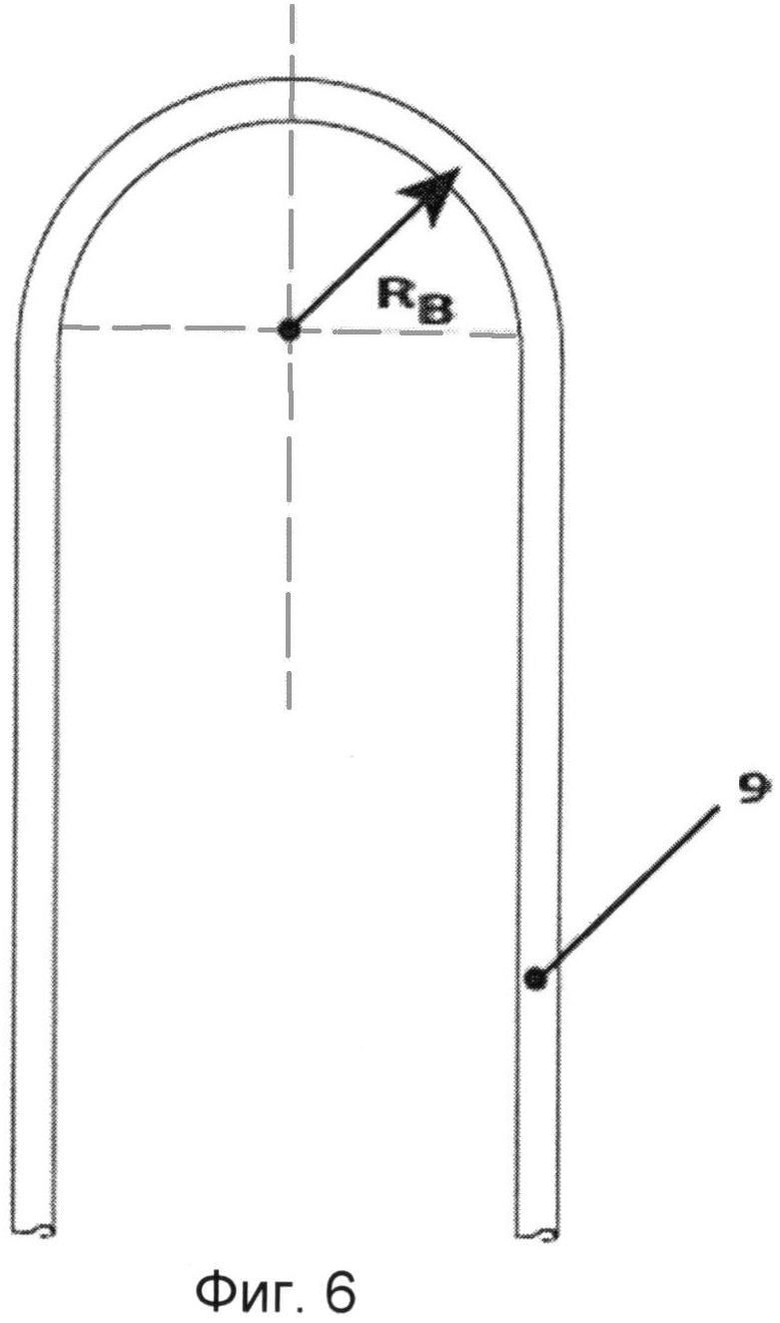

На Фиг.1 (а, б) представлена схема процесса выращивания кремниевых подложек.

Фиг.1 (а): 1 - подпитывающий кремний-сырец; 2 - столб расплава кремния, 3 - индукционный нагреватель; 4 - формообразователь; 5 - отверстие формообразователя; 6 - зона расплава кремниевой затравки; 7 - фронт кристаллизации; 8 - нижняя грань «светящейся» зоны кремниевой подложки; 9 - кремниевая подложка; 10 - охлаждающая жидкость, например деионизированная вода; 11 - охлаждающая ванна, 12 - механизм вытягивания кремниевой подложки; 13 - пленка диоксида кремния.

Фиг.1 (б): Rf - радиус отверстия формообразователя; Н - высота зоны расплава кремниевой затравки; h - зона «свечения» кремниевой подложки; L - расстояние от нижней грани формообразователя до поверхности охлаждающей жидкости; R - радиус кремниевой подложки; θ - угол сопряжения жидкой и твердой фаз растущего кристалла кремниевой подложки; 14 - зона охлаждения кремниевой подложки в газовой среде технологического реактора; 15 - зона охлаждения кремниевой подложки в охлаждающей жидкости.

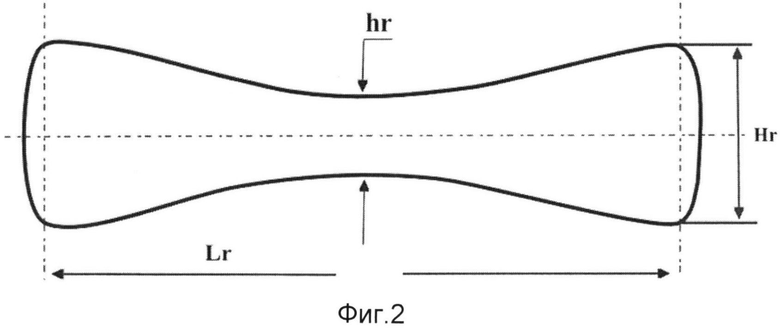

На Фиг.2 представлено поперечное сечение кремниевой подложки с уплощенной формой профиля и увеличенной боковой поверхностью, где Hr - толщина подложки у краев, hr - толщина подложки у центра, Lr - ширина подложки.

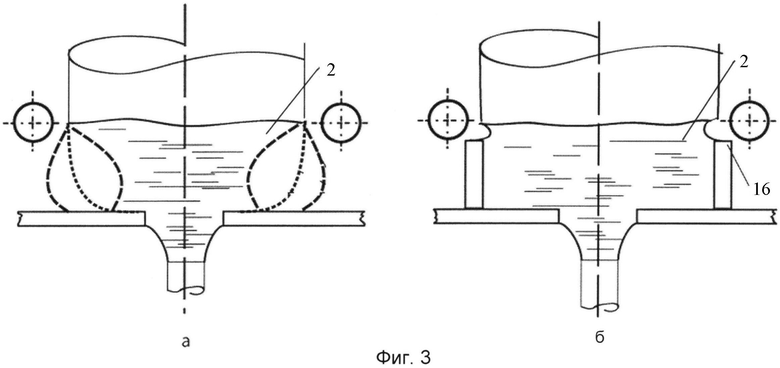

На Фиг.3 (а) представлена возможная форма боковой поверхности столба расплава 2 без использования стабилизирующего кольца.

На Фиг.3 (б) представлена форма боковой поверхности столба расплава 2 со стабилизирующим кольцом 16.

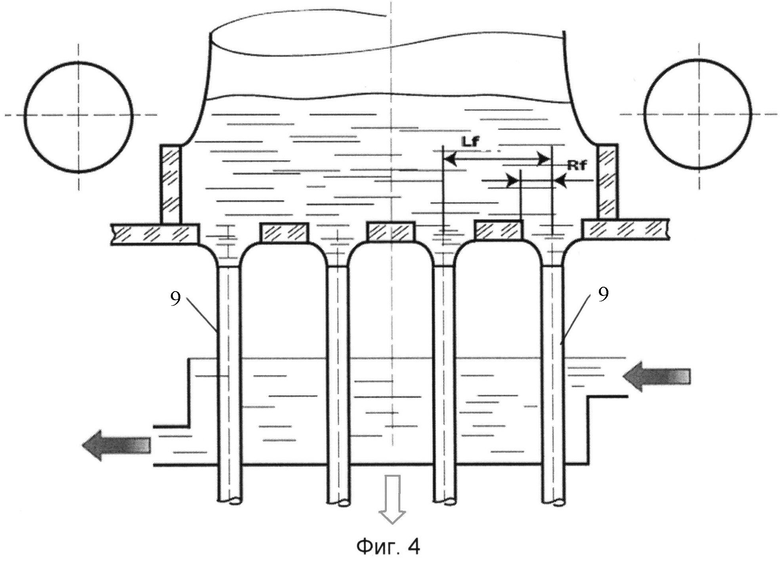

На Фиг.4 представлено групповое выращивание кремниевых подложек 9, где Lf - расстояние между осями соседних отверстий формообразователя, Rf - радиус отверстия формообразователя.

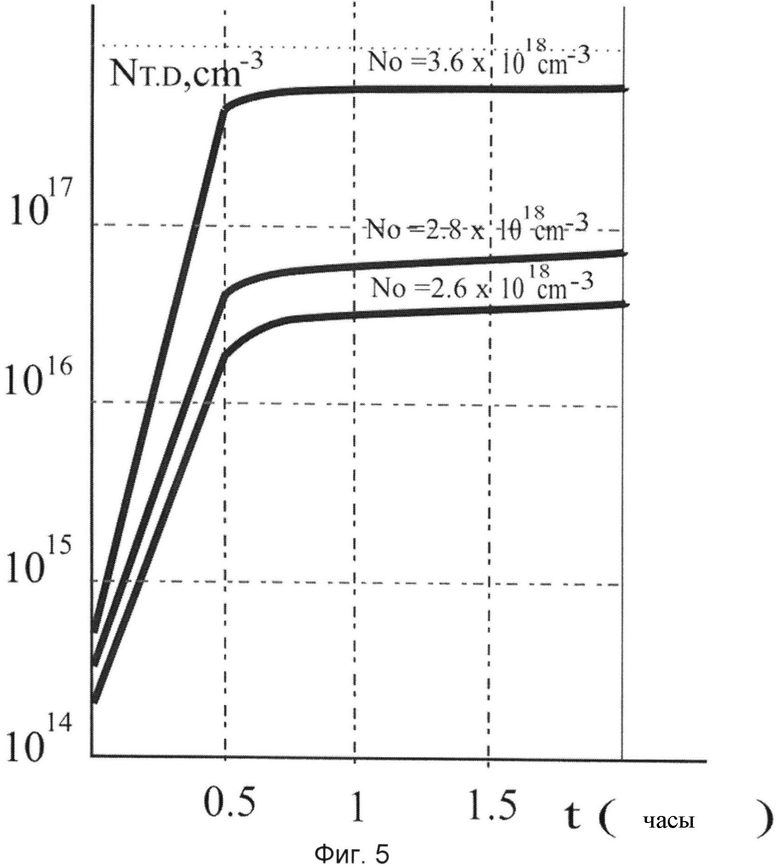

На Фиг.5 показана зависимость концентрации термодоноров от времени термообработки кремниевых подложек при температуре 430°C при различной концентрации кислорода в термообрабатываемых подложках, где No - концентрация кислорода в подложках непосредственно после процесса выращивания, NT.D - концентрация термодоноров, t - время термообработки.

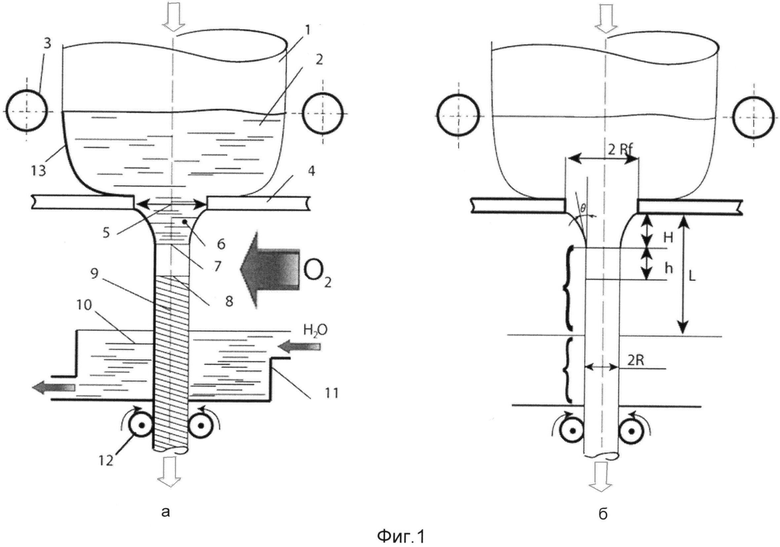

На Фиг.6 представлена бесшовная цельная П-образная кремниевая подложка, готовая к установке в реакционные камеры процесса Сименса или других подобных ему процессов, где RB - радиус П-образного изгиба длинномерной кремниевой подложки 9.

5. Осуществление изобретения

Описание предпочтительных вариантов

Расплав кремния в реакторе легируется кислородом с целью уменьшения удельного сопротивления кремниевой подложки, увеличения поверхностного натяжения расплава и уменьшения угла роста. Чистый кислород, или смесь кислорода с инертным газом, или кислород, содержащий компаунд направляют в реактор. Когда образуется расплав кремния 2 (Фиг.1а), на его поверхности немедленно образуется пленка диоксида кремния 13. Пленка диоксида кремния 13 изменяет эффективную капиллярную постоянную расплава и угол роста подложки. Толщина пленки обратно пропорциональна температуре расплава и колеблется от нескольких мкм до 60-80 мкм. Предпочтительно, чтобы толщина пленки стабилизировалась на уровне между 15 и 80 мкм. Содержание оптически активного кислорода в подложках составляет (2.2-3.6)×1018 см-3.

Молекулярный кислород действует в качестве окислителя в так называемом сухом процессе окисления (Si+O2→SiO2). Если растущий стержень-подложка охлаждается прямым контактом с водой, к сухому процессу окисления добавляется процесс влажного окисления (Si+2H2O→SiO2+2Н2 (g)). Тем не менее, сухой процесс окисления по-прежнему доминирует в обоих случаях. Толщина пленки 13 обратно пропорциональна температуре расплава и колеблется от нескольких мкм до 60-80 мкм.

Пленка диоксида кремния изолирует расплав от окружающей атмосферы. Будучи хорошим изолятором (с высокой стойкостью к электрическому пробою) пленка снижает вероятность электрического пробоя между индукционным нагревателем и подпитывающим кремнием-сырцом. Пленка сохраняет свою прочность во всем диапазоне температур, связанных с процессом выращивания подложек. Это препятствует диффузии бора, фосфора и мышьяка, а также защищает подложку от загрязнения. Пленка не растворяется в воде и при необходимости может быть легко удалена путем травления без повреждения поверхности подложки.

Самое главное, что наличие высокотемпературной оксидированной пленки приводит к значительному увеличению капиллярной постоянной расплава кремния и уменьшению угла роста подложки. Если капиллярная постоянная расплава кремния в вакууме составляет 28,2 мм2, то при температуре расплава 1660°С за счет пленки диоксида кремния она возрастает до 45 мм2, а при температуре расплава 1480°С - достигает 55 мм2. Соответственно, поверхностное натяжение достигает значений 1,1 и 1,4 Дж/м3. Изменение времени контакта расплава кремния 2 с кислородсодержащей атмосферой от 3 до 10 секунд в пределах точности эксперимента ±0.5% не приводит к изменению значений капиллярной постоянной и, соответственно, поверхностного натяжения. Следует обратить внимание, что значение капиллярной постоянной должно быть измерено в строго стационарных условиях, которые могут быть достигнуты в расплаве лишь через продолжительное время, тем не менее, экспериментально найденное ее значение точно характеризует поведение мениска зоны расплава под формообразователем в реальном процессе выращивания.

При выращивании кристаллов кремния в вакууме угол роста (угол сопряжения жидкой и твердой фаз) составляет 15° (Дешевый кремний для использования в преобразовании солнечной энергии. Швутке, Г., Чижек, Т., Янг, К. и другие / Low cost silicon for solar energy conversion applications / Schwuttke, G.H., Ciszek T.F., Yang K.H. and others / IBM J. Res., 1978, v.22, # 4, p.335-345). Легирование расплава кремния кислородом и образование высокотемпературной пленки диоксида кремния приводит к уменьшению угла роста до значения 4,5-6,5° (при точности измерения ±1°). Описанные изменения свойств расплава за счет легирования последнего кислородом и образования пленки диоксида кремния позволяют достичь существенно более высокого значения максимально достижимой высоты зоны 6. Тем самым увеличена стабильность роста кремниевой подложки 9 и скорость ее вытягивания. Пленка диоксида кремния существенно уменьшает смачиваемость формообразователя 4 расплавом 2, а также позволяет существенно увеличить эффективность работы охлаждающей ванны 11 за счет возможности непосредственного контакта охлаждаемой подложки с охлаждающей жидкостью, например с водой, а образование паров воды (в случае использования деионизированной воды в качестве охлаждающей жидкости) увеличивает коэффициент теплоотдачи кристалла в газовой среде над охлаждающей ванной 11, что в свою очередь позволяет увеличить скорость выращивания подложки 9 (наличие в газовом потоке 2-11% взвешенной влаги повышает коэффициент теплоотдачи в 1,5-8 раз).

Процесс выращивания подложек осуществляется одновременно с процессом легирования кремния кислородом в том же технологическом реакторе (Фиг.1а, б). В качестве формообразователя 4 используется кварцевая пластина с отверстием. Столб расплава над формообразователем 2 получают расплавлением торцевой части подпитывающего кремния-сырца 1 с помощью индукционного нагревателя 3. Подпитывающий кремний-сырец опускается вниз по мере расходования расплава. Затравление осуществляют отрезком ранее выращенной подложки путем введения ее в отверстие формообразователя 5 снизу. Выращиваемая кремниевая подложка 9 охлаждается в газовой среде технологического реактора прямым контактом с охлаждающей жидкостью 10, например деионизированной водой, внутри охлаждающей ванны 11, расположенной ниже формообразователя 4 и установленной соосно с выращиваемой подложкой. Ванна 11, которая может изменять высоту относительно формообразователя 4, имеет отверстия во внутренней части, а также дно (например, из кварцевой ткани) с отверстием, диаметр которого равен диаметру выращиваемой подложки. По мере роста подложка выходит за пределы технологической зоны и при достижении любой заданной длины может быть обрезана ниже механизма вытягивания 12 без остановки процесса. При этом процесс продолжается по полунепрерывной или непрерывной схеме.

Выращивание производится в направлении силы тяжести. Наиболее существенное влияние на проведение процесса выращивания оказывают расстояние между формообразователем и уровнем охлаждающей жидкости L, коэффициент теплоотдачи в газовой среде реактора, то есть степень охлаждения растущего кристалла подложки в газовой среде технологического реактора, коэффициент теплоотдачи в жидкости и температура расплава в формообразователе. Технологические параметры выращивания: температура расплава -1480-1750°C, расход охлаждающей жидкости 25-50 литров/час, расход кислорода 0,25-0,5 м3/час, диаметр полученных кремниевых подложек от 4 до 12 мм, скорость выращивания одиночной цилиндрической подложки - 40-120 мм/мин. Технологический реактор не герметизирован.

В качестве одного из критериев стабильности процесса выращивания кристаллов принята максимально достижимая высота зоны расплава кремниевой затравки под формообразователем HMAX. Большее значение HMAX позволяет устанавливать и удерживать фронт кристаллизации на достаточном удалении от крайних критических значений. При высоте зоны расплава затравки менее 1 мм подложка растет в стесненных условиях, приводящих к возникновению поверхностных дефектов, а также к прилипанию ("подморозке") расплава к формообразователю и прерыванию процесса роста. Когда высота зоны расплава затравки превышает величину HMAX, подложка отрывается от расплава и процесс выращивания прекращается. Отношение максимально допустимого значения высоты зоны расплава затравки к радиусу отверстия формообразователя составляет 0,6-2.4. Это же отношение максимально допустимого значения высоты зоны расплава затравки к радиусу отверстия формообразователя позволяет рассчитать необходимые технологические параметры процесса выращивания подложек заданного диаметра при заданной скорости выращивания.

Одновременное выращивание нескольких подложек увеличивает эффективность процесса их получения. При этом снижаются нормы расхода сырья, электроэнергии и вспомогательных материалов. При одновременном получении нескольких подложек одинакового сечения необходимо обеспечить им одинаковые тепловые условия выращивания. Чем ближе друг к другу находятся центры соседних отверстий формообразователя, тем большее число кристаллов-подложек можно вырастить одновременно. Однако при этом увеличивается взаимное экранирование подложек, ухудшаются условия их охлаждения в газовой среде реактора, а при дальнейшем их сближении - и в охлаждающей жидкости соответстенно уменьшается скорость выращивания подложек. Кроме того, фронт кристаллизации 7 подложки начинает отклоняться от горизонтального положения, что приводит к искривлению растущих подложек.

При отношении расстояния между центрами соседних отверстий формообразователя к радиусу этих отверстий не менее 4,0 не происходит существенного изменения коэффициентов теплоотдачи в газовой среде технологической зоны и в жидкой среде охлаждающей ванны и достигается одновременное выращивание двух, трех и четырех идентичных по своим свойствам подложек одинакового сечения. Все отверстия 5 формообразователя 4 и отверстия охлаждающей ванны 11 располагались на одной линии.

Помимо цилиндрических подложек представленное изобретение позволяет получать подложки с развитой боковой поверхностью, тем самым повышая производительность процесса Сименса и подобных ему процессов в начальной стадии реакции без замедления скорости роста. В Патенте Японии №43-8359, опубликованном 30 марта 1968 г., предложено использовать подложки прямоугольного сечения. При разогреве таких подложек электрическим током средняя часть подложки прогревается сильнее узких граней и прилегающих к ним участков широких граней. Это уменьшает потенциальный выигрыш от полного использования увеличенной поверхности осаждения. При использовании предлагаемых способа и устройства были выращены и испытаны кремниевые подложки с развитой поверхностью разного поперечного сечения. Подложки гантелеобразного сечения имеют большую по сравнению с прямоугольной механическую прочность. Цилиндрические утолщения по краям подложек позволяют выровнять температуру нагрева, а значит и скорость осаждения кремния по всей поверхности. Плазменный стартовый разогрев позволяет разогревать подобные подложки до необходимой температуры. В то же время эти подложки не позволяют использовать высоковольтный электрический стартовый разогрев, более эффективный с точки зрения сохранения чистоты материала подложек. В момент начального разогрева цилиндрические части по краям подложек разогреваются сильнее средней части, а резкий перепад по толщине у краев подложки препятствует теплообмену между цилиндрическими краями и плоской средней частью подложек. Кроме того, теплоотдача средней части подложки в окружающее пространство превышает теплоотдачу цилиндрических частей. Возникающий высокий поперечный температурный градиент в ряде случаев приводит к разрушению подложки. Было установлено, что с точки зрения устойчивости к высоковольтному электрическому нагреву и достижения механической прочности подложек, а также равномерности их разогрева по всей площади лучше всего использовать подложки с плавным увеличением толщины от центра к краям (Фиг.2). Соотношение между толщиной средней части подложки hr, толщиной по краям Hr и шириной подложки Lr составляет (1-2,5):5:(10-30). При отношении hr к Hr более 0,5 форма поперечного сечения подложки приближается к прямоугольной и при разогреве средняя ее часть разогревается быстрее, чем края. При отношении hr к Hr менее 0,2 величина поперечного температурного градиента во время высоковольтного нагрева может приводить к разрушению подложки. При отношении hr к Lr менее 10 выигрыш в увеличении боковой поверхности по сравнению с цилиндрическими подложками будет невелик. При hr к Lr более 30 сечение подложки опять приближается к прямоугольному.

Величина давления расплава над формообразователем на зону расплава кремниевой затравки снизу от формообразователя, существенно влияющая на процесс выращивания, имеет три составляющие: статическую, динамическую и лапласову. Последняя возникает за счет поджимания столба расплава над формообразователем с боков силами поверхностного натяжения. Эта составляющая может неконтролируемо изменяться из-за изменения формы боковой поверхности расплава над формообразователем (Фиг.3а). Одновременно и суммарная величина давления на зону расплава затравки подвержена неконтролируемым изменениям. Изменение формы боковой поверхности расплава над формообразователем при постоянной его высоте вызывает изменение объема расплава и, следовательно, неконтролируемые изменения температуры расплава.

Для стабилизации формы и объема расплава над формообразователем используют кольцо, имеющее поперечное сечение, совпадающее с поперечным сечением кремния-сырца и соосное с ним, изготовленное из материала, химически стойкого в кислород-содержащей атмосфере, например из кварца. Высота кольца составляет 0,5-0,95 заданной высоты столба расплава над формообразователем. Расплав кремния должен полностью заполнить объем кольца. Одновременно кольцо изолирует индукционный нагреватель от расплава. При высоте кольца ниже 0.5 заданной высоты столба расплава над формообразователем не достигается необходимая стабилизация лапласовой составляющей давления на зону расплава затравки. При высоте кольца выше 0,95 высоты столба расплава увеличивается вероятность "подморозки" расплава к верхней кромке кольца.

Охлаждение растущих подложек происходит в двух зонах: в газовой зоне охлаждения реактора и в жидкостной зоне охлаждения. Зона охлаждения в газовой среде реактора в свою очередь подразделяется на "светящуюся зону", где температура подложки уменьшается от 1412°С до 650±30°С, и "темную зону", где температура уменьшается от 650±30°С до примерно 200°С. Основные внутренние напряжения подложки закладываются именно в "светящейся" зоне. Чтобы увеличить ее длину и уменьшить осевой градиент температуры в области подложки ниже фронта кристаллизации, использован вторичный индукционный элемент из нержавеющей стали с отверстием, повторяющим геометрию выращиваемой подложки, нагреваемый за счет индукции до температуры 900-1100°С. Вторичный индукционный элемент установлен под нижней кромкой формообразователя соосно с его отверстием. Верхняя кромка вторичного индукционного элемента находится чуть ниже фронта кристаллизации для возможности наблюдения за ним. Предельная прочность выращиваемых кремниевых подложек на изгиб и сжатие при этом существенно возрастает и для подложек с плавным увеличением толщины от середины к краям при скорости их выращивания 30 мм/мин превышает 350 МПа и 270 МПа соответственно.

Способ и устройство позволяют изготавливать подложки любой желаемой длины и устранять необходимость сварки при изготовлении П-образных подложек. Последние могут быть получены из длинномерных подложек, выращенных заявляемым способом, путем их пластической деформации. Длинномерная подложка подготавливается к пластической деформации путем нагревания всей ее длины или в области изгиба до температуры 950-1200°С. Подложке придается П-образная форма с использованием шаблона необходимого диаметра RB (Фиг.6). При этом значение RB выбирается таким образом, чтобы 2 RB было равно необходимому расстоянию между держателями подложки в реакторе процесса Сименса или подобных ему процессов. Подложка может быть разогрета до пластичного состояния с применением электрического тока или с помощью любого другого метода, не загрязняющего поверхность подложки.

Растворенный в кристаллической решетке кремния кислород не оказывает влияния на электропроводность кремния, однако термообработка кислородсодержащих кристаллов при определенных температурах приводит к образованию комплексов кислорода с кремнием, часть из которых является электрически активной (Helmreich D.StirtI E. Oxigen in silicon: a modern view.-ln: Semiconductor silicon, 1977, p.625-635). Выделяют три температурных интервала, в которых происходит генерация электрически активных центров: 350-500°С, 600-800°С и 900-1000°С. При этом генерация электрически активных центров в интервале 350-500°С существенно выше, чем в двух остальных. Изменение времени термообработки полученных подложек при температуре 350-500°С в пределах 3-40 минут позволяет контролируемо снижать их удельное сопротивление. Увеличение времени термообработки более 40 минут нецелесообразно, так как концентрация термодоноров достигает насыщения приблизительно через 40 минут термообработки (Фиг.5).

В заявке представлены новый способ и устройство для изготовления кремниевых подложек, который позволяет создавать более длинные подложки с регулируемыми параметрами, в частности с регулируемым удельным сопротивлением. Одновременно изобретение позволяет получать такие подложки более эффективно. Следует понимать, что конкретные примеры и формулировки, представленные в описании, не ограничивают возможности изобретения, которое представлено формулой. Кроме того, очевидно, что специалисты в данной области смогут найти множество применений и модификаций описанных вариантов, не отступая от сути изобретения. Любая из частей одного из предложенных вариантов может быть объединена с любой из частей любого другого варианта. Различные описанные структуры и процессы могут быть заменены эквивалентными структурами и процессами. Отдельные операции процессов в некоторых случаях могут быть выполнены в другом порядке, а также могут быть использованы различные материалы и элементы. Таким образом, изобретение охватывает процесс в целом и каждое из изложенных особенностей способа и устройства для изготовления кремниевых подложек, а также охватывает любые их комбинации и/или практическое применение в заявленной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ ФИЛАМЕНТОВ ПРОИЗВОЛЬНОГО СЕЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2507318C1 |

| ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ОСАЖДЕНИЯ ПОЛИКРЕМНИЯ В РЕАКТОРЕ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ | 2007 |

|

RU2442844C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА С ОРИЕНТАЦИЕЙ В С-ПЛОСКОСТИ | 2007 |

|

RU2436875C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ СТЕРЖНЕЙ-ПОДЛОЖЕК В РЕАКТОРЕ ВЫРАЩИВАНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2009 |

|

RU2398055C1 |

| Способ получения p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2020 |

|

RU2749501C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1990 |

|

SU1820638A1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

| КРЕМНИЕВАЯ ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА НОВОГО ТИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2141702C1 |

Изобретение относится к технологии получения высокочистых длинномерных кремниевых подложек для производства солнечных батарей. Способ осуществляют в технологическом реакторе, содержащем подпитывающий кремний-сырец 1, формообразователь 4 с отверстием 5, индукционный нагреватель 3, обеспечивающий столб расплава 2 кремния над формообразователем 4, и кремневую затравку 6, подаваемую в отверстие формообразователя снизу, при этом в технологическом реакторе создают кислородсодержащую атмосферу. Расплав кремния легируется кислородом с целью создания кислородных комплексов, позволяющих управлять удельным сопротивлением получаемых кремниевых подложек 9. Одновременно с легированием на поверхности расплава 2 кремния образуется пленка диоксида кремния 13, увеличивающая поверхностное натяжение расплава и уменьшающая угол роста. Кремниевые подложки 9 формируют кварцевым формообразователем 4 и охлаждают прямым погружением в охлаждающую жидкость 10, например деионизированную воду, и/или парами охлаждающей жидкости. Реактор не нуждается в герметизации. Изобретение позволяет получать кремниевые подложки с регулируемым удельным сопротивлением, увеличить стабильность и скорость процесса получения подложек, а также существенно снизить их стоимость. 3 н. и 25 з.п. ф-лы, 6 ил.

1. Способ производства высокочистых длинномерных кремниевых подложек для процесса Сименса, в котором используют технологический реактор, содержащий подпитывающий кремний-сырец, формообразователь с отверстием, индукционный нагреватель, обеспечивающий столб расплава кремния над формообразователем, и кремневую затравку, подаваемую в отверстие формообразователя снизу, при этом в технологическом реакторе создают кислородсодержащую атмосферу, обеспечивающую создание пленки диоксида кремния на поверхности расплава.

2. Способ по п.1, в котором расплав кремния легируется кислородом из кислородсодержащей атмосферы и пленка диоксида кремния образуется в ходе реакции между расплавом кремния и кислородом.

3. Способ по п.1, в котором кремниевая подложка формируется на кремниевой затравке из расплава в направлении силы тяжести.

4. Способ по п.1, в котором подпитка осуществляется подачей кремния-сырца на формообразователь сверху и расплав образуется за счет индукционного нагревания.

5. Способ по п.1, в котором кремниевая подложка охлаждается прямым погружением в охлаждающую жидкость и/или парами охлаждающей жидкости в зоне охлаждения подложки в газовой среде.

6. Способ по п.5, в котором охлаждающей жидкостью является деионизированная вода.

7. Способ по п.1, в котором кремниевая подложка имеет уплощенную форму профиля и увеличенную боковую поверхность и характеризуется плавным увеличением толщины подложки от центра к краям, где соотношение между толщиной средней части подложки, толщиной по краям и шириной подложки составляет (1-2,5):5:(10-30).

8. Способ по п.1, в котором давление расплава над формообразователем на зону расплава кремниевой затравки, расположенную снизу от формообразователя, форма и высота столба расплава над формообразователем и температура процесса выращивания стабилизируются кольцом, размещенным на формообразователе, повторяющим форму поперечного сечения кремния-сырца и установленным соосно с ним, изготовленным из материала, химически стойкого в кислородсодержащей атмосфере.

9. Способ по п.8, в котором кольцо изготовлено из кварца.

10. Способ по п.8, в котором высота кольца составляет от 0,5 до 0,95 от заданной высоты столба расплава над формообразователем.

11. Способ по п.1, в котором полученным кремниевым подложкам придается П-образная форма.

12. Способ по п.11, в котором кремниевые подложки для придания П-образной формы нагревают по всей длине или в области их изгиба до температуры 950-1200°С.

13. Способ по п.1, в котором кремниевые подложки подвергают термической обработке при температуре 300-500°C в течение 3-40 минут для контролируемого уменьшения их удельного сопротивления.

14. Способ по п.1, в котором толщина пленки диоксида кремния составляет от 3 мкм до 60-80 мкм.

15. Способ по п.1, где толщина пленки диоксида кремния составляет от 25 мкм до 60 мкм.

16. Способ производства высокочистых длинномерных кремниевых подложек для процесса Сименса, в котором используют технологический реактор, содержащий подпитывающий кремний-сырец, формообразователь с отверстием, индукционный нагреватель, обеспечивающий столб расплава кремния над формообразователем, и кремневую затравку, подаваемую в отверстие формообразователя снизу, при этом в технологическом реакторе создают кислородсодержащую атмосферу, обеспечивающую создание пленки диоксида кремния на поверхности расплава, а охлаждение кремниевых подложек осуществляют в ванне с жидкостью.

17. Способ по п.16, в котором охлаждение кремниевых подложек производится деионизированной водой.

18. Устройство для производства высокочистых длинномерных кремниевых подложек для процесса Сименса, содержащее технологический реактор с кислородсодержащей атмосферой, формообразователь с отверстием, изготовленный из материала, химически стойкого в кислородсодержащей атмосфере, кремниевую затравку, подаваемую в отверстие формообразователя и имеющую зону расплава под отверстием формообразователя, подпитывающий кремний-сырец со столбом расплава кремния над формообразователем, контактирующий с зоной расплава кремниевой затравки.

19. Устройство по п.18, которое дополнительно содержит охлаждающую ванну, расположенную ниже формообразователя.

20. Устройство по п.19, где охлаждающая ванна содержит деионизированную воду.

21. Устройство по п.18, которое дополнительно содержит кольцо, расположенное на формообразователе, имеющее поперечное сечение, совпадающее с поперечным сечением кремня-сырца и соосное с ним, изготовленное из материала, химически стойкого в кислородсодержащей атмосфере.

22. Устройство по п.21, в котором высота кольца составляет от 0,5 до 0,95 заданной высоты столба расплава над формообразователем.

23. Устройство по п.18, где отношение высоты зоны расплава кремниевой затравки к радиусу отверстия формообразователя составляет величину от 0,6 до 2,4.

24. Устройство по п.23, где минимальная высота зоны расплава кремниевой затравки составляет 1 мм.

25. Устройство по п.18, которое содержит индукционный нагреватель, расположенный над формообразователем.

26. Устройство по п.18, которое содержит формообразователь со множеством отверстий и соответствующих им кремниевых затравок, где отношение расстояния между центрами соседних отверстий формообразователя к радиусу этих отверстий не менее 4,0.

27. Устройство по п.18, которое дополнительно содержит вторичный индукционный элемент, имеющий отверстие, соответствующее форме получаемой кремниевой подложки, и нагреваемый за счет индукции до температуры 900-1100°C.

28. Устройство по п.27, где вторичный индукционный элемент расположен под формообразоветелем соосно с его отверстием.

| ШИШКИН А.В | |||

| и др., Исследование технологических параметров при выращивании кремниевых лент и прутков вниз из расплава, "Выращивание кристаллических изделий способом Степанова, пластичность и прочность кристаллов", Тезисы докладов, Санкт-Петербург, 22-24 октября 2003 г, стр.10-11 | |||

| US 5667585 A,16.09.1997 | |||

| ЛЕЙБОВИЧ В.С | |||

| и др., Формообразование |

Авторы

Даты

2014-10-27—Публикация

2013-03-12—Подача