Область изобретения

Настоящее изобретение относится к способу производства полимерного полотна и, в частности, к полимерному покрытию поверхности, например к покрытию пола.

Современный уровень техники и область техники

Поверхностные покрытия, особенно покрытия на основе ПВХ, широко используются для отделки поверхностей в помещениях или домах, поскольку являются более удобными, комфортными и привлекательными, с эстетической точки зрения, по сравнению с окрашенными поверхностями.

Однако в результате исследований в области безопасности окружающей среды в отношении выделения ЛОС (летучих органических соединений) покрытиями ПВХ, токсичности пластификаторов и температурных стабилизаторов были предприняты попытки поиска альтернатив ПВХ.

Поверхностные покрытия на основе резины или линолеума являются альтернативами ПВХ. Однако подобные покрытия обладают недостатками, такими как неприятный запах и низкая механическая прочность либо гибкость, по сравнению с ПВХ. Кроме того, покрытия на основе резины или линолеума невозможно обрабатывать в стандартном оборудовании, используемом для технологической обработки поверхностного покрытия ПВХ.

В целях соблюдения экологических требований было сделано предложение согласно изложенному в документе WO 2008/042387 заменить пластификаторы термопластичными полиэфирными смолами с высоким молекулярным весом или полиэфирными смолами высокой вязкости. Также было предложено заменить ПВХ смолу кислотно-модифицированными полимерами согласно описанному в документе US 7 175 904, в котором субстрат для пола обладал составом, не содержащим ПВХ, и включал терполимер и сополимер, терполимер включал этилен, метилакрилат и акриловую кислоту, а сополимер включал этилен и метакриловую кислоту.

Однако композицию, включающую кислотно-модифицированные полимеры и существенное количество наполнителей, например от 75 до 85%, сложно каландрировать в тонкое полотно, кроме того, критическим показателем является экстрагируемость полотна из горячего каландра. Далее, подобные композиции характеризуются сниженным показателем сопротивления разрыву при нагреве.

Цель изобретения

Настоящее изобретение предлагает способ получения полимерного полотна, предпочтительно поверхностного покрытия, не обладающего недостатками полотен известного уровня техники.

Изобретение предлагает способ получения полимерного покрытия поверхности, являющегося альтернативой общепринятым ПВХ-покрытиям поверхности.

Изобретение предлагает способ получения полимерного покрытия поверхности с использованием стандартного технологического оборудования для производства ПВХ.

Целью изобретения является предоставление менее дорогостоящего альтернативного покрытия по сравнению с покрытиями поверхности на основе резины и линолеума, обладающего меньшим негативным воздействием на окружающую среду, оцениваемым показателями оценки жизненного цикла (ОЖЦ), а также менее затратного в эксплуатации.

Краткое описание изобретения

Настоящее изобретение раскрывает способ получения полимерного полотна, предпочтительно многослойного полимерного покрытия поверхности, включающего указанное полимерное полотно, и способ получения так называемого «гомогенного» покрытия поверхности, включающего полимерные частицы, полученные гранулированием указанного полимерного полотна посредством осаждения указанных частиц на движущийся ленточный носитель или на полимерное плотно, идентичное полимерному полотну, используемому для получения упомянутых частиц.

Предпочтительным покрытием поверхности является покрытие пола.

Способ получения полимерного полотна, способ получения многослойного полимерного покрытия поверхности, а также способ получения так называемого «гомогенного» покрытия поверхности включают стадии обеспечения полимера на основе кислоты, обеспечения агента нейтрализации, выбранного из группы, состоящей из металлорганического соединения, металлической соли жирной кислоты и иономера либо их смеси, обеспечения технологической добавки, смешивания указанного полимера на основе кислоты, агента нейтрализации и указанной технологической добавки с получением полимерной композиции, а также технологическую обработку указанной полимерной композиции с получением полимерного полотна, указанное полимерное полотно следует использовать в качестве покрытия поверхности или компонента многослойного покрытия поверхности или компонента так называемого «гомогенного» покрытия поверхности.

Агент нейтрализации представляет собой металлорганическое соединение, выбранное из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, а также оксида цинка либо их смесей.

Агент нейтрализации представляет собой соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода.

Агент нейтрализации представляет собой терполимер этилена, бутилакрилата или метакриловой кислоты, частично нейтрализованный в форме иономера.

Агент нейтрализации представляет собой смесь, включающую соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода, и иономер.

Технологическая добавка представляет собой минеральное масло, растительное масло или синтетическое масло.

Синтетическую или растительную технологическую добавку выбирают их группы, состоящей из цитратов, диэфиров циклогексана, бензоатов, адипатов, фосфонатов, полиэтиленгликолей, подсолнечного масла, льняного масла, а также производных касторового масла либо их смесей.

Кислотно-модифицированный полимер представляет собой сополимер этилен - акриловая кислота (ЕАА) или сополимер этилен - метакриловая кислота (ЕМАА).

Способы дополнительно могут включать стадии обеспечения добавки, выбранной из группы, состоящей из наполнителя, разделительной смазки и пигмента, а также их смесей, а также стадии введения указанной добавки на стадии смешения.

Технологическая обработка полимерной композиции с образованием полимерного полотна выполняется каландрированием или экструзией.

В некоторых воплощениях способ дополнительно включает стадии гранулирования указанного полимерного полотна в полимерные частицы, нанесения указанных полимерных частиц на ленточный движущийся носитель или субстрат, нагревания полимерных частиц на указанном ленточном движущемся носителе, прессования при нагревании полимерных частиц с образованием полимерного покрытия поверхности.

В некоторых воплощениях способ дополнительно включает стадии пескоструйной шлифовки тыльной стороны указанного полимерного покрытия поверхности, придания рельефности лицевой стороне указанного покрытия поверхности механическим образом и нанесения на лицевую сторону указанного покрытия поверхности слоя лака. В некоторых воплощениях способ дополнительно включает стадии нарезания полимерного покрытия поверхности на плитки и отжига указанных плиток.

Полимерную композицию можно получать с использованием стандартного оборудования, применяемого для производства покрытий поверхности на основе винила, содержащего, например, приспособления для горячего смешивания, например смеситель FCM (FARREL Continuous Mixer), а также средства для нанесения защитного покрытия, например валы каландра, устройство для охлаждения, а также приспособление для обрезки кромок, движущийся ленточный носитель, оборудование для отжига и устройство для нарезания покрытия поверхности нужной формы.

Краткое описание фигур

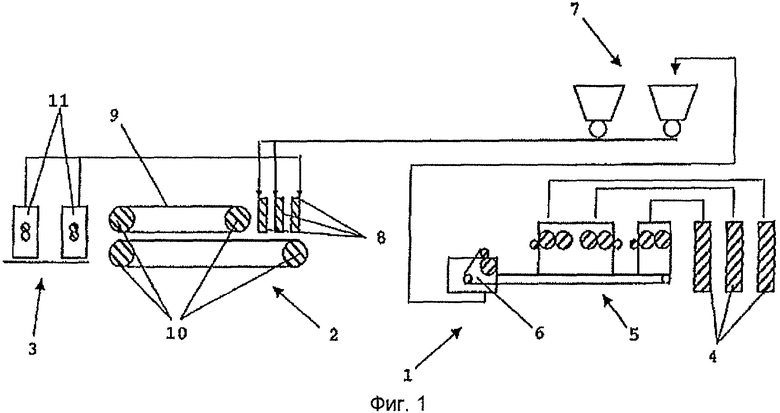

Фигура 1 представляет собой схематичное представление производственной линии для осуществления способа по изобретению.

Подробное описание изобретения

Настоящее изобретение относится к способу получения полимерного полотна, являющегося элементом покрытия поверхности, в котором ПВХ и пластификаторы на основе фталатов заменены полимером на основе кислоты (гомополимером, сополимером или терполимером). Покрытие поверхности также представляет собой единственное полимерное полотно или многослойное покрытие поверхности, включающее полимерное полотно по настоящему изобретению. Покрытие поверхности также может представлять так называемое «гомогенное» покрытие поверхности, полученное из агломерированных и спеченных полимерных частиц, полученных дроблением полимерного полотна.

Способ по настоящему изобретению позволяет существенно улучшить предел прочности на разрыв при нагреве полимерного полотна, полученного способом по настоящему изобретению, а также улучшить процесс извлечения подобного полотна из технологического оборудования, например из валов каландра. Такой результат достигается посредством нейтрализации кислоты полимера на основе кислоты во время производства полотна.

Было обнаружено, что частичная или полная нейтрализация кислотных групп полимера на основе кислоты с образованием иономера существенно снижает гибкость полимерного полотна при комнатной температуре. Следовательно, существует возможность дозировать агент нейтрализации, добиваясь степени нейтрализации, необходимой для получения величины предела прочности на разрыв при нагреве, необходимой для извлечения полотна из технологического оборудования и в то же время гибкости полотна при комнатной температуре.

Контролируя уровень нейтрализации и природы агента нейтрализации, в частности, используя металлорганическое соединение, соль металла и жирной кислоты, полимер на основе кислоты, предварительно нейтрализованный полимер на основе кислоты или их смесь, возможно адаптировать степень нейтрализации полимера на основе кислоты, получив полимерное полотно с требуемыми свойствами.

Полимер на основе кислоты представляет собой гомополимер акриловой кислоты, метакриловой кислоты или сополимер акриловой кислоты и/или метакриловой кислоты и/или винилацетата с этиленом или пропиленом. Сополимер на основе кислоты также может представлять собой терполимер. Полимер на основе кислоты выбирают из группы, состоящей из полимера акриловой кислоты, полимера (мет)акриловой кислоты, сополимера этилен - акриловая кислота (ЕАА), сополимера этилен - метакриловая кислота (ЕМАА), сополимера этилен - метилакриловая кислота, сополимера этилен - изобутилакриловая кислота, сополимера этилен - бутилакриловая кислота, этилен - метилметакриловая кислота, терполимера этилен - метакриловая кислота - акриловая кислота (ЕМА-АА), терполимера этилен - изобутилакриловая кислота - метакриловая кислота, терполимера этилен - изобутилакриловая кислота - метакриловая кислота, терполимера этилен - бутилакриловая кислота - метакриловая кислота, терполимера этилен - изобутилакриловая кислота - акриловая кислота, этилен - бутилакриловая кислота - акриловая кислота, терполимера этилен - винилацетат - метакриловая кислота, терполимера этилен - винилацетат - акриловая кислота, терполимера этилен - винилацетат - моноэтилмалеиновая кислота, этилен - метилакрилат - моноэтилмалеиновая кислота, а также их смесей.

Полимер на основе кислоты представляет собой смолу с индексом текучести расплава, измеренным при 190°С при нагрузке 2,16 кг от 10 до 60 г/10 мин. Предпочтительно, полимер характеризуется индексом текучести расплава примерно от 10 до 35 г/10 мин при 190°С.

Степень нейтрализации непосредственно имеет очень сильное влияние на гибкость полотна, как показано в Таблице 1, в случае композиций, включающих, например, металлорганическое соединение в качестве агента нейтрализации. Максимальную нагрузку (в фунтах на квадратный дюйм) и гибкость на разрыв оценивали согласно ASTM F1304.

Как показано в Таблице 1, даже если наполнитель, например карбонат кальция в Таблице 1, может принимать какое-либо участие в нейтрализации полимера на основе кислоты, ЕАА в основном позволяет добиться определенной степени нейтрализации без потери гибкости, например, для теоретически рассчитанного процента между 35 и 50% (таблица 1). Вплоть до этой точки вещество твердеет и гибкость снижается, в то время как показатель сопротивления разрыву при нагреве улучшается при нейтрализации.

Для достижения компромисса между сопротивлением разрыву при нагреве и требуемой гибкостью минимальная гибкость, равная 1 дюйму согласно ASTM F 1016, раздел 8.1, теоретический уровень дальнейшей нейтрализации полимера на основе кислоты должен находиться между 25% и 75%, что достигается использованием агента нейтрализации.

Агент нейтрализации представляет собой металлорганическое соединение, соль металла и жирной кислоты, полимер на основе кислоты, частично или полностью нейтрализованный в виде иономера, или их смесь.

Агент нейтрализации представляет собой металлорганическое соединение, выбранное из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция и оксида цинка или их смеси.

Металлорганическое соединение присутствует в количестве от 0,2 до 1 масс.% от общего веса полимерной композиции, образующей полимерное полотно.

Агент нейтрализации представляет собой соль металла и жирной кислоты, предпочтительно содержащей от 8 до 28 атомов углерода. Соли жирной кислоты должны характеризоваться высоким содержанием металла, предпочтительно от 6 до 22 масс.% исходя из веса соли.

Предпочтительно, агент нейтрализации представляет собой металлическую соль октоат, лаурат, докосаноат, тетракосаноат или октакосаноат или их смесь. Металлическую соль выбирают из группы, состоящей из алюминия, бария, висмута, кальция, церия, кобальта, железа, свинца, магния, марганца, никеля, олова, цинка или циркония.

Соль металла и жирной кислоты присутствует в количестве от 0,5 до 5 масс.% исходя из общего веса полимерной композиции, образующей полимерное полотно.

Агент нейтрализации представляет собой полимер на основе кислоты, частично нейтрализованный, в виде иономера. Агент нейтрализации представляет собой гомополимер акриловой кислоты, метакриловой кислоты или сополимер акриловой кислоты и/или метакриловой кислоты и/или винилацетата с этиленом или пропиленом. Сополимер на основе кислоты может представлять собой терполимер.

Агент нейтрализации может находиться в виде иономера полимера на основе кислоты, выбранного из группы, состоящей из полимера акриловой кислоты, полимера (мет)акриловой кислоты, сополимера этилен - акриловая кислота (ЕАА), сополимера этилен - метакриловая кислота (ЕМАА), сополимера этилен - метилакриловая кислота, сополимера этилен - изобутилакриловая кислота, сополимера этилен - бутилакриловая кислота, этилен - метилметакриловая кислота, этилен - метакриловая кислота - акриловая кислота, терполимер (ЕМА-АА), терполимер этилен - изобутилакриловая кислота - метакриловая кислота, терполимер этилен - изобутилакриловая кислота - метакриловая кислота, терполимер этилен - бутилакриловая кислота - метакриловая кислота, терполимер этилен - изобутилакриловая кислота - акриловая кислота этилен - бутилакриловая кислота - акриловая кислота, терполимер этилен - винилацетат - метакриловая кислота, терполимер этилен - винилацетат - акриловая кислота, терполимер этилен - винилацетат - моноэтилмалеиновая кислота, этилен - метилакрилат - моноэтилмалеиновая кислота, а также их смеси.

Предпочтительно, агент нейтрализации представляет собой иономерную форму ЕАА или иономерную форму терполимера этилена, бутилакрилата и метакриловой кислоты, частично нейтрализованного ионами Zn.

Уровень нейтрализации в предварительно нейтрализованном полимере на основе кислоты необходимо поддерживать выше требуемого в конечном соединении, поскольку нейтрализация, присутствующая в предварительно нейтрализованном полимере, распространяется на полимер на основе кислоты, тем самым приводя к усреднению уровня нейтрализации. Если уровень нейтрализации в иономере является недостаточным, возможно повысить указанный уровень нейтрализации, используя другие агенты нейтрализации, например иной предварительно нейтрализованный полимер, или металлорганическое соединение, соль металла и жирной кислоты или их смесь.

Предварительно нейтрализованный полимер представляет собой смолу с индексом текучести расплава, измеренным при 190°С и нагрузке 2,16 кг, составляющим от 1 до 10 г/10 мин. Предпочтительно он характеризуется индексом текучести расплава около 1 г/10 мин.

Предварительно нейтрализованный сополимер на основе кислоты присутствует в количестве от 5 до 17 масс.% исходя из общего веса полимерной композиции, образующей полимерное полотно.

В способе по настоящему изобретению полимер на основе кислоты и агент нейтрализации смешивают и расплавляют вместе с получением нейтрализованного полимера на основе кислоты, нейтрализация происходит во время смешивания, а уровень нейтрализации должен позволять получать значение сопротивления разрыву при нагреве, требуемое для выполнения условия извлечения тонкого полотна из горячих валов каландра.

Смешивание выполняют в любом подходящем устройстве, например в смесителе, подобном смесителю непрерывного действия Фаррела (FCM), развивающем температуру каплепадения от 350 до 420°F. Если агент нейтрализации основан на жирной кислоте с низким молекулярным весом (такой, как октоат), газ, образующийся во время нейтрализации (октановой кислоты), поглощают любыми подходящими средствами.

Смешивание включает любую подходящую технологическую добавку, основанную на минеральном масле, синтетическом или растительном масле. Например, технологическую добавку на основе синтетического или растительного масла выбирают из группы, состоящей из цитратов, циклогексановых диэфиров, бензоатов, адипатов, фосфонатов, полиэтиленгликолей, подсолнечного масла, льняного масла, а также производных касторового масла или их смесей.

Как показано в таблице 2, присутствие технологической добавки, например льняного масла, в количестве, например, от 0,25 до 2 масс.% позволяет увеличить гибкость полотна, включающего полимер на основе кислоты без агента нейтрализации.

Влияние технологической добавки на свойства полотна. Содержание всех компонентов приведено в процентах по весу исходя из общего веса полимерной композиции

Однако данный эффект также достигается в случае полотна, включающего полимер на основе кислоты, нейтрализованный или частично нейтрализованный агентом нейтрализации (данные не приводятся).

Для инициирования смешивания полимерная композиция также может содержать добавку для смешивания. Это может быть любая подходящая добавка для смешивания. Предпочтительно, добавка для смешивания представляет собой ЕАА полимер, обладающий очень высоким индексом текучести расплава, предпочтительно индексом течения расплава, измеренным при 190°С при нагрузке 2,16 кг, составляющим от 300 до 1700 г/10 мин. Добавка смешивания может составлять до 1 масс.% исходя из общего веса композиции. Добавка смешивания может включать смолы, придающие липкость, известные из уровня техники.

Полимерная композиция также может включать любой подходящий наполнитель. Наполнителем может быть любой грунтовый минерал. Например, это может быть каолин, диоксид кремния и/или карбонат кальция. Наполнитель, или смесь наполнителей, может присутствовать в количестве от 60 до 92 масс.% исходя из общего веса полимерной композиции. Предпочтительно, наполнитель, или смесь наполнителей, смешивают по меньшей мере с полимером на основе кислоты, агентом нейтрализации и технологической добавкой с получением полимерной композиции.

Полимерная композиция также может включать разделительную смазку. Разделительная смазка присутствует в количестве от 0,2 до 2,0 масс.% исходя из общего веса полимерной композиции. Разделительная смазка позволяет работать с полимером или сополимером на основе кислоты, характеризующимся меньшими степенями нейтрализации, и получать отличное извлечение из горячих валов каландра. Как следствие, использование разделительной смазки позволяет понизить степень нейтрализации и в результате улучшить гибкость полотна при комнатной температуре;

Полимерная композиция также дополнительно может включать любой подходящий краситель или смесь красителей. Предпочтительно, краситель присутствует в количестве от 0,5 до 5 масс.% исходя из общего веса полимерной композиции.

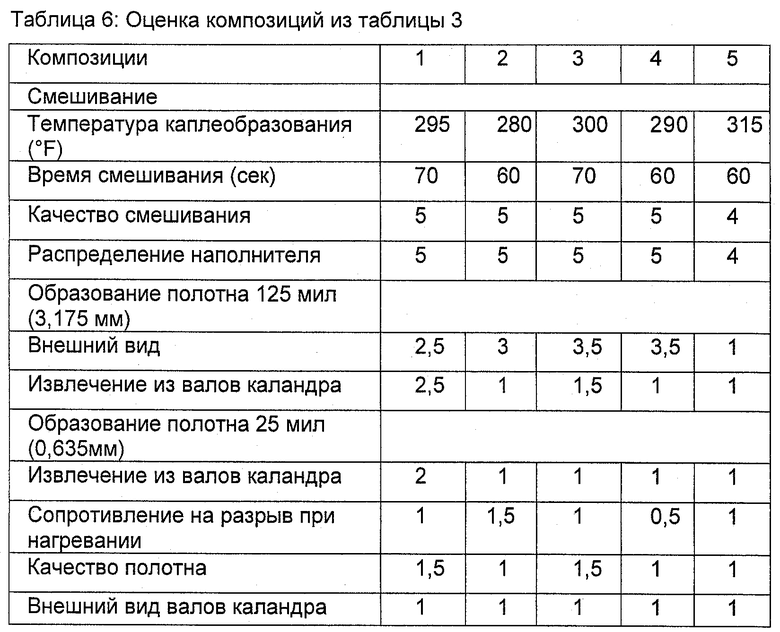

Примеры полимерных композиций, не содержащих агент нейтрализации, приведены в таблице 3.

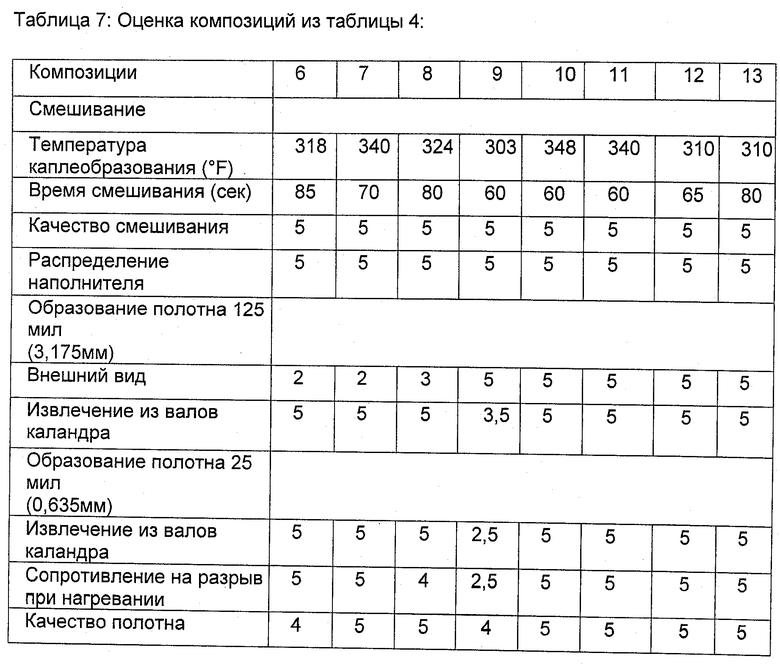

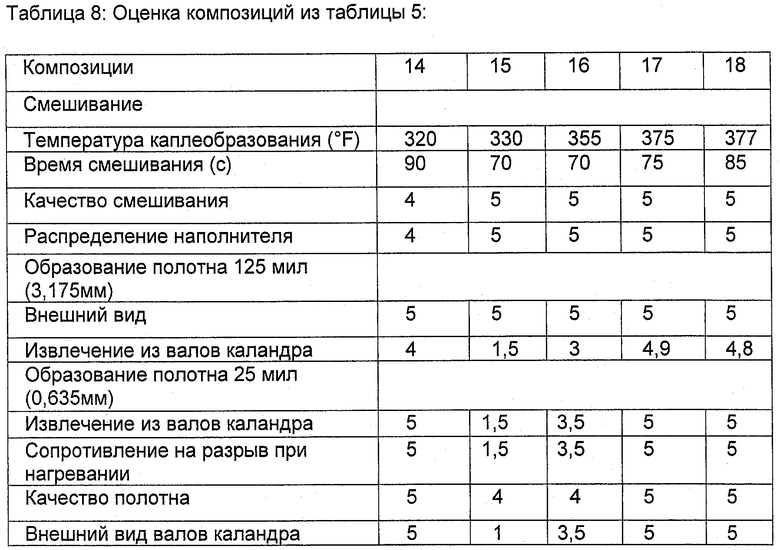

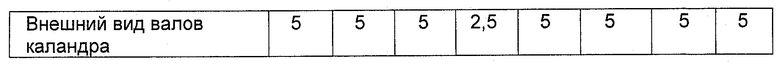

Примеры полимерных композиций по изобретению приведены в таблицах 4 и 5.

В примерах ЕАА-1 и ЕАА-3 содержание кислоты составляет примерно 10 масс.%, ЕАА-2 примерно 15 масс.%, ЕМА-1 примерно 19 масс.%.

ЕАА-1 представляет собой Primacor 3460, поставляемый Dow Chemical, ЕАА-2 представляет собой Escor 5200, поставляемый ExxonMobil Chemical Company или Nucrel® 2806, поставляемый DuPont, ЕАА-3 представляет собой Bynel® 2002 или Bynel® 2022, поставляемый DuPont. ЕМА-1 представляет собой Nucrel® 2906, поставляемый DuPont.

Агент нейтрализации представляет собой соль жирной кислоты, октоат цинка, например Plastistab 2275, поставляемый Halstab, однако он может быть стеаратом цинка, например Coad® 21 Zn Stearate, поставляемым Norac, резинатом цинка, например Plastistab 2280, поставляемым Halstab, октакосаноатом кальция, например Licomont CaV 102, поставляемым Clariant, или сополимером в виде иономера, например иономер-1, который представляет собой Surlyn® 9320, поставляемый DuPont, и иономер-2, который представляет собой Surlyn® 9020, поставляемый DuPont, однако также он может быть lotek 4200, lotek 7010 или lotek 8020, поставляемый Exxon.

Технологической добавкой является STL 24 (льняное масло), поставляемый St. Lawrence Chemicals или DINCH, поставляемый BASF, либо может являться Citrofol®, АНИ, поставляемой Jungbunzlauer, STL130 (подсолнечное масло), поставляемой St. Lawrence Chemicals, Benzoflex® 9-88, поставляемой Genovique, Soft-N-Safe, поставляемой Danisco, Plastoi 545, поставляемой Esso, или Drakeol® 600, поставляемой Penreco.

Добавка для смешивания представляет собой ЕАА или ЕМА полимер, характеризующийся очень высоким индексом текучести расплава, предпочтительно индексом текучести расплава, измеренным при 190°С при нагрузке 2,16 кг, составляющим от 400 до 1500 г/10 мин. В примерах добавку для смешивания представляет Nucrel® 599, поставляемый DuPont, или Primacor 5990, поставляемый Dow Chemical.

Разделительная смазка - 1 представляет собой сополимер, содержащий кислотные группы, например BYK Р4100, поставляемый BYK Chemie. Разделительная смазка - 2 представляет собой многофункциональный эфир жирной кислоты с высоким молекулярным весом, например Loxiol® G70S, поставляемый Oleo Chemicals. Разделительная смазка - 3 представляет собой полярный полиэтиленовый воск, например Licowax PED 153, поставляемый Clariant. Разделительная смазка - 4 представляет собой стеариновую кислоту, например Emery 400, поставляемую Brenntag.

Наполнителем является карбонат кальция.

Краситель представляет собой сочетание любых красителей, требующихся для достижения желаемого цвета и вида. Обычно содержание красителя составляет 1 масс.% исходя из общего веса исходных материалов.

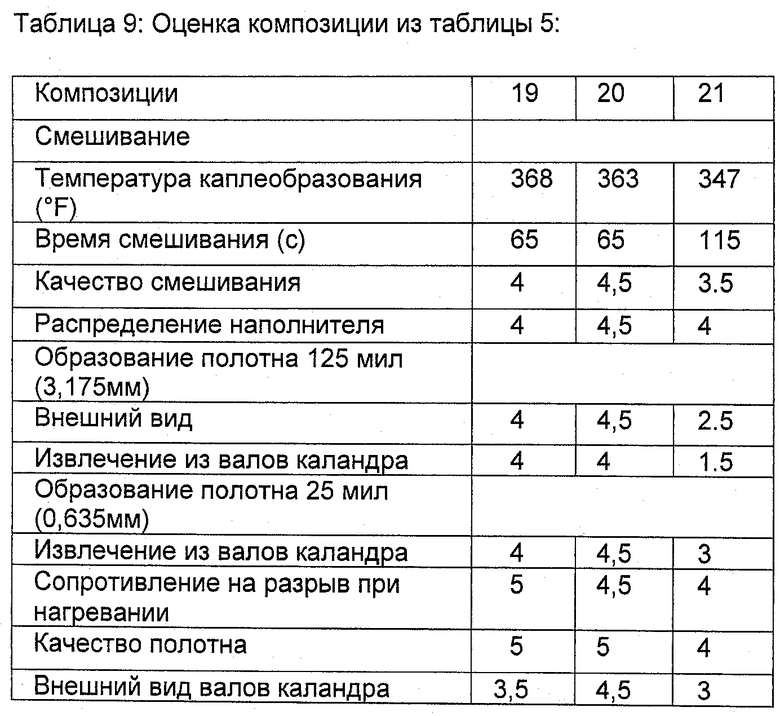

Оценивали характеристики смешивания и технологическую обработку с получением полотна примерно 3,175 мм (125 мил) или около 0,635 мм (25 мил), и результаты приведены в таблицах 6-9. Качество полотна рассматривалось как «отличное» и оценивалось «5», если полученное полотно было однородным и не содержало дефектов, «недостаточное» и оценивалось «1» в случае, если полученное полотно не было однородным и имело дефекты, такие как складки, морщины, волны, отверстия и так далее. Следует отметить, что подходящий материал должен находиться в измельчителе таким образом, чтобы излишек находился между вальцов, обеспечивая тем самым условие смешивания. Извлечение из валов каландра также оценивали, отмечая легкость извлечения полотна из горячего каландра. В частности, в случае обработки полотна толщиной 25 мил сопротивление разрыву при нагреве оценивали влиянием усилия вытягивания на полотно. Результат рассматривали как отличный, если полотно выдерживало усилие вытягивания и не растягивалось при таком вытягивании. Результат считали плохим, если полотно растягивалось или легко рвалось. Качество полотна оценивали согласно процедуре, описанной ранее для оценки толщины полотна. Внешний вид валов каландра оценивали визуально, отмечая количество остатка на вале каландра после извлечения полотна. Для всех оценок «5» означало «отлично», «1» означало «неудовлетворительно».

Пример технологической линии производства покрытия поверхности согласно изобретению приведен на Фиг. 1.

Полимерная композиция, выходящая из нескольких питателей 4, обрабатывается с получением полимерного полотна при помощи устройства получения полотна 5, указанное устройство производства полотна 5 представляет собой любое подходящее устройство, поскольку полимерная композиция позволяет использовать любое оборудование, применяемое для производства покрытий поверхности на основе винила. Полимерные частицы обрабатывают с помощью устройства для каландрирования 1, включающего устройство производства полотна 5, однако полотно также можно получить экструзией полимерной композиции в полотно, которое повторно нагревают с помощью ИК и затем каландрируют до нужного размера.

Полученное полимерное полотно можно использовать отдельно в качестве покрытия для пола либо в качестве субстрата или компонента многослойного покрытия поверхности. Многослойное покрытие поверхности может включать полимерное полотно, полученное по изобретению, и по меньшей мере второе полотно, указанное второе полотно может быть либо вторым полимерным полотном, полученным по изобретению, или другим подходящим полотном. Предпочтительно покрытие поверхности представляет собой покрытие пола.

Полимерное полотно можно гранулировать, используя подходящий измельчитель 6, и отобрать частицы с известным средним размером и распределением, обладающие любой подходящей формой. Полимерные частицы могут представлять собой стружки, крупинки, крошки, хлопья, зерна, гранулы или их смесь. Полимерная композиция обладает преимуществом, заключающимся в возможности измельчения и нарезания с помощью обычных устройств. Для этого полученное полимерное полотно далее гранулируют на частицы, проходящие через сито, размером около 1 мм (39 мил) и 25 мм (985 мил) в зависимости от декоративных целей. Полимерные частицы далее отправляются с помощью питательных бункеров 7 в по меньшей мере один питатель 8 ленточного пресса 2, указанный ленточный пресс 2 включает ленточный носитель 9 и валы каландра 10.

Полученные полимерные частицы можно либо распределить на поверхности субстрата до каландрирования полотна, где субстрат может представлять собой описанное полимерное полотно или полимерное полотно иного типа, либо полимерные частицы можно вводить на стадии экструзии вместе с полимерной композицией, выходящей из смесителя, с получением образца разноцветных частиц. Полимерные частицы наносят на ленточный носитель 9, а именно на субстрат, находящийся на упомянутом ленточном носителе 9, далее частицы нагревают и затем прессуют при нагревании, используя любое подходящее устройство. Достаточный предварительный нагрев полимерных частиц, например около 204°С (около 400°F), выполняют для обеспечения равномерности распределения температуры по всей массе. В нагреваемом прессе горячие полимерные частицы прессуют при нагревании в течение, например, 30-50 секунд, предпочтительно в течение 40 секунд, при температуре от 193 до 221°С (от 380 до 430°F), предпочтительно около 204°С (около 400°F), с тем чтобы придать однородность всем полимерным частицам на всем протяжении покрытия поверхности с постоянной целостностью слоя. Данное покрытие поверхности далее можно оставить охлаждаться на воздухе без давления или охлаждать в прессе, используя охлаждающий сегмент прессового оборудования.

Полимерные частицы, нанесенные на ленточный носитель 9, или на субстрат, могут обладать либо одним цветом, либо несколькими различными цветами, также они могут представлять собой разноцветные частицы.

В воплощении полимерных частиц различных отдельных цветов частицы предпочтительно предварительно смешивают в гомогенную смесь перед нанесением на ленточный носитель 9 с помощью питателя 8 в одной стадии или в нескольких стадиях. В случае многостадийного способа нанесения частиц распределение частиц по размерам и/или цветам в одной стадии может отличаться от распределения в другой, использование нескольких питателей 8 позволяет распределять частицы с разным размером и/или цветом частиц в разных слоях.

Полученное покрытие поверхности без субстрата можно далее формовать до определенной нужной толщины, используя пескоструйную шлифовку тыльной стороны покрытия поверхности, с помощью пескоструйного устройства 3. Материал, оставшийся после пескоструйной шлифовки, можно направить с помощью устройства возврата отходов 11 в питатель 8 для распределения на ленточном носителе 9 и поэтому его следует использовать в качестве субстрата, на который наносят полимерные частицы.

Сформованному покрытию поверхности далее при желании можно придать рельефность механическим образом с помощью любых подходящих средств, механическая рельефность может быть текстурной или нет в зависимости от требуемого внешнего вида. Рельефность можно придавать при температуре от 115 до 138°С (240-280°F), предпочтительно около 126°С (около 260°F). Дополнительно на поверхность покрытия поверхности можно нанести лаковый слой, например лаковое покрытие на основе уретана, и оставить высыхать.

Покрытие поверхности далее затем можно нарезать на плитки размером чуть больше требуемого конечного размера. Данные плитки чуть большего размера затем отжигают в печи, например, при температуре от 70 до 110°С (158-230°F), предпочтительно от 85 до 95°С (185-203°F), с целью снятия напряжения, возникшего во время производственного процесса. Это приводит к снижению размера плиток. Далее плитки охлаждают, например, до температуры от 26 до 35°С (от 79 до 95°F), предпочтительно около 28°С (около 82°F), и разрезают до требуемых размеров, например на плитки размером 12"×12".

Технические параметры примера так называемого «гомогенного» покрытия поверхности, или полимерного покрытия, не содержащего субстрат, полученного по настоящему изобретению, приведены в таблице 10.

Обозначения:

1: устройство получения полимерных частиц,

2: ленточный пресс,

3: устройство пескоструйной шлифовки,

4: питатели,

5: устройства для производства полотна,

6: измельчитель,

7: бункеры,

8: питатель ленточного пресса,

9: ленточный носитель,

10: валы каландра,

11: устройство возврата отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ ШНУР ДЛЯ НАПОЛЬНЫХ ПОКРЫТИЙ | 2008 |

|

RU2480333C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2013 |

|

RU2621808C2 |

| МНОГОСЛОЙНЫЕ УПАКОВОЧНЫЕ ПЛЕНКИ С НЕЙТРАЛИЗАЦИЕЙ ЗАПАХА И ИЗГОТОВЛЕННЫЕ ИЗ НИХ УПАКОВКИ | 2016 |

|

RU2725588C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| НАПОЛЬНОЕ ИЛИ НАСТЕННОЕ ПОКРЫТИЕ | 2009 |

|

RU2524310C2 |

| ИОНОМЕРНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ВЫСОКОЙ ИЗНОСОУСТОЙЧИВОСТЬЮ | 2008 |

|

RU2483925C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА, ПАКЕТ ИЛИ МЕШОК, СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПЛЕНКИ | 1994 |

|

RU2144550C1 |

| ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2602900C2 |

| ГИБКИЙ СМОТРОВОЙ ЩИТОК, ОБЛАДАЮЩИЙ АНТИЗАПОТЕВАЮЩИМИ СВОЙСТВАМИ, И КОМПОЗИЦИИ ПОКРЫТИЯ, ПРЕПЯТСТВУЮЩЕГО ЗАПОТЕВАНИЮ | 2014 |

|

RU2631809C2 |

| ЭТИКЕТКА (ВАРИАНТЫ) | 2003 |

|

RU2326029C2 |

Изобретение относится к способу получения полимерного покрытия поверхности, в частности к покрытию пола. Способ включает стадии смешивания полимера на основе кислоты, агента нейтрализации и технологической добавки с получением полимерной композиции. Причем при смешивании уровень нейтрализации полимера на основе кислоты составляет от 25% до 75%. После обработки указанной полимерной композиции получают полимерное полотно, которое гранулируют в полимерные частицы. При этом полимер на основе кислоты представляет собой смолу с индексом текучести расплава, измеренным при 190°C при нагрузке 2,16 кг от 10 до 60 г/10 мин, а агент нейтрализации выбирают из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, оксида цинка либо их смесей, соли металла и жирной кислоты и частично или полностью нейтрализованного иономера или их смесей. Полученные полимерные покрытия обладают низким негативным воздействием на окружающую среду, оцениваемым показателями оценки жизненного цикла (ОЖЦ). 2 н. и 24 з.п. ф-лы, 1 ил., 10 табл.

1. Способ получения полимерного покрытия поверхности, который включает стадии:

- смешивания полимера на основе кислоты, агента нейтрализации и технологической добавки с получением полимерной композиции; причем полимер на основе кислоты представляет собой смолу с индексом текучести расплава, измеренным при 190°C при нагрузке 2,16 кг от 10 до 60 г/10 мин; полимер на основе кислоты выбирают из группы, состоящей из полимера акриловой кислоты, полимера (мет)акриловой кислоты, сополимера этилен - акриловая кислота (ЕАА), сополимера этилен - метакриловая кислота (ЕМАА), сополимера этилен - метилакриловая кислота, сополимера этилен - изобутилакриловая кислота, сополимера этилен - бутилакриловая кислота, этилен - метилметакриловая кислота, терполимера этилен - метакриловая кислота - акриловая кислота (ЕМА-АА), терполимера этилен - изобутилакриловая кислота - метакриловая кислота, терполимера этилен - бутилакриловая кислота - метакриловая кислота, терполимера этилен - изобутилакриловая кислота - акриловая кислота, терполимера этилен - бутилакриловая кислота - акриловая кислота, терполимера этилен - винилацетат - метакриловая кислота, терполимера этилен - винилацетат - акриловая кислота, терполимера этилен - винилацетат - моноэтилмалеиновая кислота, этилен - метилакрилат - моноэтилмалеиновая кислота, а также их смесей;

агент нейтрализации выбирают из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, оксида цинка либо их смесей, соли металла и жирной кислоты, и частично или полностью нейтрализованного иономера или их смесей;

причем при указанном смешивании достигают уровень нейтрализации полимера на основе кислоты, составляющий от 25% до 75%;

- обработки указанной полимерной композиции с получением полимерного полотна;

- гранулирования указанного полимерного полотна в полимерные частицы;

- нанесения указанных полимерных частиц на ленточный движущийся носитель;

- нагревания полимерных частиц на указанном движущемся ленточном носителе;

- прессования при нагревании полимерных частиц с получением указанного полимерного покрытия поверхности.

2. Способ по п.1, где агент нейтрализации выбирают из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, оксида цинка или их смеси.

3. Способ по п.1, где агент нейтрализации включает соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода.

4. Способ по п.1, где агент нейтрализации включает иономер, представляющий собой терполимер этилена, бутилакрилата и метакриловой кислоты.

5. Способ по п.1, где агент нейтрализации представляет собой смесь, включающую соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода, и иономер.

6. Способ по п.1, где технологическая добавка представляет собой минеральное масло, растительное масло или синтетическое масло.

7. Способ по п.1, где технологическую добавку выбирают из группы, состоящей из цитратов, диэфиров циклогексана, бензоатов, адипатов, фосфонатов, полиэтиленгликолей, подсолнечного масла, льняного масла, производных касторового масла или их смесей.

8. Способ по п.1, где полимер на основе кислоты представляет собой сополимер этилен-акриловая кислота (ЕАА) или сополимер этилен-метакриловая кислота (ЕМАА).

9. Способ по п.1, дополнительно включающий введение добавки на стадии смешивания, причем добавку выбирают из группы, состоящей из наполнителя, разделительной смазки, красителя или их смесей.

10. Способ по п.1, где обработка полимерной композиции с получением полимерного полотна выполняется каландрированием или экструзией.

11. Способ по п.1, дополнительно включающий стадии:

- пескоструйной шлифовки тыльной стороны указанного полимерного покрытия;

- механического придания рельефности лицевой стороне указанного покрытия поверхности;

- покрытия лицевой стороны указанного покрытия поверхности слоем лака.

12. Способ по п.1, дополнительно включающий стадии:

- разрезания полимерного покрытия поверхности на плитки;

- отжига указанных плиток.

13. Способ по п.1, где покрытие поверхности представляет собой покрытие пола.

14. Способ получения полимерного покрытия поверхности, включающий стадии:

- смешивания полимера на основе кислоты, агента нейтрализации и технологической добавки с получением полимерной композиции; причем полимер на основе кислоты представляет собой смолу с индексом текучести расплава, измеренным при 190°C при нагрузке 2,16 кг от 10 до 60 г/10 мин; полимер на основе кислоты выбирают из группы, состоящей из полимера акриловой кислоты, полимера (мет)акриловой кислоты, сополимера этилен - акриловая кислота (ЕАА), сополимера этилен - метакриловая кислота (ЕМАА), сополимера этилен - метилакриловая кислота, сополимера этилен - изобутилакриловая кислота, сополимера этилен - бутилакриловая кислота, этилен - метилметакриловая кислота, терполимера этилен - метакриловая кислота - акриловая кислота (ЕМА-АА), терполимера этилен изобутилакриловая кислота - метакриловая кислота, терполимера этилен - бутилакриловая кислота - метакриловая кислота, терполимера этилен - изобутилакриловая кислота - акриловая кислота, терполимера этилен - бутилакриловая кислота - акриловая кислота, терполимера этилен - винилацетат - метакриловая кислота, терполимера этилен - винилацетат - акриловая кислота, терполимера этилен - винилацетат - моноэтилмалеиновая кислота, этилен - метилакрилат - моноэтилмалеиновая кислота, а также их смесей;

агент нейтрализации выбирают из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, оксида цинка либо их смесей, соли металла и жирной кислоты, и частично или полностью нейтрализованного иономера, или их смесей;

причем при указанном смешивании достигают уровень нейтрализации полимера на основе кислоты, составляющий от 25% до 75%;

- обработки указанной полимерной композиции с получением первой и второй партии полимерного полотна;

- гранулирования указанной первой партии указанного полимерного полотна в полимерные частицы;

- нанесения указанных полимерных частиц на полотно второй партии, используемое в качестве подложки для указанных полимерных частиц;

- нагревания полимерных частиц на указанном носителе;

- прессования при нагревании полимерных частиц с получением указанного полимерного покрытия поверхности.

15. Способ по п.14, где агент нейтрализации выбирают из группы, состоящей из гидроксида калия, гидроксида алюминия, гидроксида кальция, оксида цинка или их смеси.

16. Способ по п.14, где агент нейтрализации включает соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода.

17. Способ по п.14, где агент нейтрализации включает иономер, представляющий собой терполимер этилена, бутилакрилата и метакриловой кислоты.

18. Способ по п.14, где агент нейтрализации представляет собой смесь, включающую соль металла и жирной кислоты, содержащей от 8 до 28 атомов углерода, и иономер.

19. Способ по п.14, где технологическая добавка представляет собой минеральное масло, растительное масло или синтетическое масло.

20. Способ по п.14, где технологическую добавку выбирают из группы, состоящей из цитратов, диэфиров циклогексана, бензоатов, адипатов, фосфонатов, полиэтиленгликолей, подсолнечного масла, льняного масла, производных касторового масла или их смесей.

21. Способ по п.14, где полимер на основе кислоты представляет собой сополимер этилен - акриловая кислота (ЕАА) или сополимер этилен - метакриловая кислота (ЕМАА).

22. Способ по п.14, дополнительно включающий введение добавки на стадии смешивания, причем добавку выбирают из группы, состоящей из наполнителя, разделительной смазки, красителя или их смесей.

23. Способ по п.14, где обработка полимерной композиции с получением полимерного полотна выполняется каландрированием или экструзией.

24. Способ по п.14, дополнительно включающий стадии:

- пескоструйной шлифовки тыльной стороны указанного полимерного покрытия;

- механического придания рельефности лицевой стороне указанного покрытия поверхности;

- покрытия лицевой стороны указанного покрытия поверхности слоем лака.

25. Способ по п.14, дополнительно включающий стадии:

- разрезания полимерного покрытия поверхности на плитки;

- отжига указанных плиток.

26. Способ по п.14, где покрытие поверхности представляет собой покрытие пола.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 7175904 B2, 13.06.2007; | |||

| Регистратор для бумаг | 1926 |

|

SU7094A1 |

Авторы

Даты

2014-11-10—Публикация

2010-05-27—Подача