Изобретение относится к методам производственного контроля расхода и дозирования сыпучих материалов и может найти применение в отраслях промышленности, перерабатывающих сыпучие материалы.

Известно устройство (патент РФ №2042925), содержащее корпус, струевыпрямитель, турбинку, ферритовый стержень, запрессованный в ступицу турбинки, катушку самоиндукции, узел съема сигнала, микромощный генератор тока, аккумулятор, электронный блок, соединенный с цифровым табло. При вращении турбинки движущимся потоком материала ферритовый стержень, перемещаясь относительно витков катушки самоиндукции, генерирует в них электрический ток, импульсы которого, преобразуемые в электронном блоке в виде цифровых показателей расхода материала, выводятся на табло.

Способ, осуществляемый данным устройством, не может обеспечить необходимую точность контроля вследствие значительной инерционности механических перемещений датчика (ферритового стержня) и многочисленных преобразований полезного сигнала.

Известен способ реализации Кориолисового расходомера (патент РФ №2182695, пп.14-17), по которому пропускают материал сквозь каналы от входа к выходу расходомера, осуществляют вращение узла ротора вокруг центральной оси в ответ на энергию, полученную от прохождения материала сквозь каналы, содержащие гибкие элементы с магнитами, которые изгибаются в ответ на силы Кориолиса, формируемые в материале при прохождении его сквозь каналы, при вращении узла ротора вокруг центральной оси, генерируют сигналы, характеризующие величину указанного изгиба, осуществляют функционирование двигателя, соединенного с узлом ротора для вращения узла ротора вокруг оси вращения для увеличения тангенциальной скорости указанного материала, при этом узел ротора реагирует на вращение и увеличение тангенциальной скорости материала для осуществления закачивания материала в каналы и, в свою очередь, для увеличения потока материала в каналах и повышения производительности Кориолисового расходомера, обрабатывают сигналы для расчета информации о потоке материала.

Устройства, реализующие указанный способ, конструктивно сложны, обладают низкой надежностью в условиях промышленного производства сыпучих материалов, при наличии высокой концентрации сора и пыли и, вследствие этого, имеют низкую точность контроля.

Наиболее близким к изобретению, по технической сущности, является способ непрерывного контроля расхода и дозирования сыпучих материалов, заложенный в патенте РФ №2251666. Способ включает подачу материала на лопасти турбинки, закрепленной на роторе электродвигателя, статор которого питается от регулируемого источника питания через коммутатор статорных обмоток, преобразование и отображение величины тока статора на индикаторе.

Способ, осуществляемый данным устройством, не может обеспечить необходимую точность контроля вследствие определенной сложности конструктивного исполнения и размещения датчиков в активной зоне двигателя, инерционности и множественности коммутационных процессов.

Технической сущностью предлагаемого способа является устранение всех видов датчиков из активной зоны технологического потока, снижение количества коммутационных процессов и, на этой основе, повышение точности дозирования и контроля расхода сыпучих материалов.

Настоящая техническая сущность достигается тем, что в способе непрерывного контроля расхода и дозирования сыпучих материалов, включающем подачу материала на лопасти турбинки, закрепленной на роторе электродвигателя, статор которого питается от регулируемого источника питания через коммутатор статорных обмоток, преобразование и отображение величины тока статора на индикаторе, массу подаваемого материала наращивают порционно и при этом фиксируют величину тока в цепи статора, строят функциональную зависимость «разность рабочего тока и тока холостого хода статора - масса материала в секунду», фиксируя при этом время нахождения каждого массообъема на лопатках турбинки, после чего запускают непрерывную подачу материала, а необходимую дозу определяют как произведение мгновенной массы материала, установленной из полученной зависимости «разности рабочего тока и тока холостого хода статора - масса материала в секунду», на время действия разности рабочего тока и тока холостого хода статора.

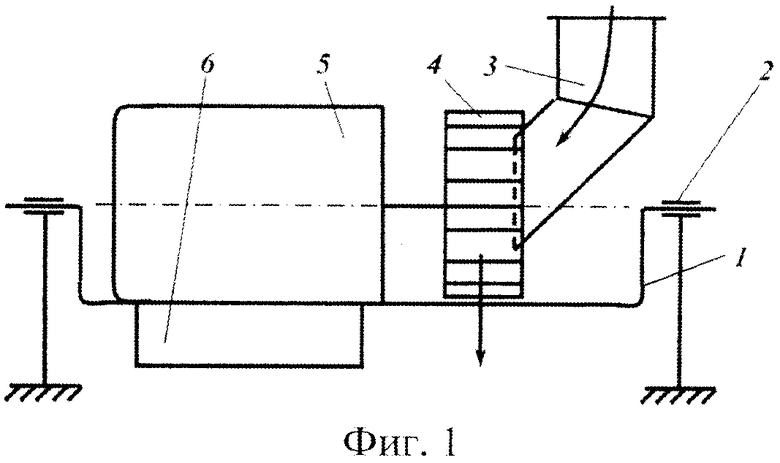

На фиг.1 дано условное изображение конструкции устройства дозатора.

На фиг.2 приведена функциональная зависимость разности рабочего тока и тока холостого хода статора от массы материала в секунду.

Дозатор состоит из кронштейна 1, размещенного в опорах 2, патрубка 3, турбинки 4, приводимой от электродвигателя 5, уравновешивающего груза 6.

Способ реализуется следующим образом. Материал из транспортера через входной патрубок 3 подается на потокочувствительную турбинку 4, типа лопастного метателя с горизонтальной осью вращения, приводимую в движение электродвигателем 5 (фиг.1). После соприкосновения с лопастями турбинки 4 частицы сыпучего продукта получают дополнительное количество движения и, отразившись от стенки кожуха, падают вниз на выводное устройство (на чертежах не показано). Общий крутящий момента на валу турбинки равен ударному взаимодействию потока вещества с лопастью (косой удар) и ускорению Кориолиса при последующем скольжении частиц по лопастям из внутренней области турбинки наружу, пропорциональных массовому расходу материала. Возрастание нагрузки на лопастях вызывает возрастание тока статора двигателя, что фиксируется измерителем подводимого тока. Порционно наращивая массу подаваемого материала и фиксируя величину тока в цепи статора, строят функциональную зависимость «разность рабочего тока и тока холостого хода статора - масса материала в секунду», фиксируя, при этом, время нахождения каждого массообъема на лопатках турбинки. После чего запускают непрерывную подачу материала, а необходимую дозу определяют как произведение мгновенной массы материала, установленной из полученной зависимости «разности рабочего тока и тока холостого хода статора - масса материала» на время действия рабочего тока, пропорционально заштрихованной области (фиг.2).

Пример. Электродвигатель дозатора с током статора на холостом ходу 3А, после подачи на ротор турбинки в течение 60 минут дозируемого продукта массой 6000 кг, повышает потребляемый ток статора до 5 А. Произведение разности рабочего тока и тока холостого хода статора 2 А на время нагружения 3600 с приводится в соответствие с массой дозируемого продукта 6000 кг. В результате получаем среднюю производительность дозатора (0,833 кг вещества на значение тока статора на заданное время дозирования в А/с). Учитывая прямопропорциональную зависимость статорного тока двигателя, в рабочем диапазоне от нагрузки, определяют массообъем дозированного продукта за установленный отрезок времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАСХОДА И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2532596C1 |

| Многопозиционный регулятор уровня | 1980 |

|

SU930286A1 |

| Система регулирования электропривода насосного агрегата и способ работы системы | 2018 |

|

RU2687175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ И УЧЕТА ТЕПЛОПОТРЕБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2254560C1 |

| ОСЕВОЙ ГЕРМЕТИЧНЫЙ ТОПЛИВОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2022 |

|

RU2791799C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ В ДЕЙСТВУЮЩИХ НЕФТЕГАЗОВЫХ СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2260692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЗКО-ПЛАСТИЧНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566784C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИВНОЙ ДРОБИНЫ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ БЕЛКА | 2020 |

|

RU2729826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ РЕКУПЕРАЦИИ КИНЕТИЧЕСКОЙ ЭНЕРГИИ И ТРАНСПОРТНОЕ СРЕДСТВО С РЕКУПЕРАТОРОМ (ВАРИАНТЫ) | 2001 |

|

RU2184660C1 |

Способ относится к методам производственного контроля расхода и дозирования сыпучих материалов и может найти применение в отраслях промышленности, перерабатывающих сыпучие материалы. Способ непрерывного контроля расхода и дозирования сыпучих материалов включает подачу материала на лопасти турбинки, закрепленной на роторе электродвигателя, статор которого питается от регулируемого источника питания через коммутатор статорных обмоток, преобразование и отображение величины тока статора на индикаторе. При этом массу подаваемого материала наращивают порционно и фиксируют величину тока в цепи статора. Строят функциональную зависимость «разность рабочего тока и тока холостого хода статора - масса материала в секунду», фиксируя при этом время нахождения каждого массообъема на лопатках турбинки. Затем запускают непрерывную подачу материала. Необходимую дозу определяют как произведение мгновенной массы материала, установленной из полученной зависимости «разности рабочего тока и тока холостого хода статора - масса материала в секунду», на время действия разности рабочего тока и тока холостого хода статора. Технический результат - повышение точности дозирования и контроля расхода сыпучих материалов. 2 ил.

Способ непрерывного контроля расхода и дозирования сыпучих материалов, включающий подачу материала на лопасти турбинки, закрепленной на роторе электродвигателя, статор которого питается от регулируемого источника питания через коммутатор статорных обмоток, преобразование и отображение величины тока статора на индикаторе, отличающийся тем, что массу подаваемого материала наращивают порционно и при этом фиксируют величину тока в цепи статора, строят функциональную зависимость «разность рабочего тока и тока холостого хода статора - масса материала в секунду», фиксируя при этом время нахождения каждого массообъема на лопатках турбинки, после чего запускают непрерывную подачу материала, а необходимую дозу определяют как произведение мгновенной массы материала, установленной из полученной зависимости «разности рабочего тока и тока холостого хода статора - масса материала в секунду», на время действия разности рабочего тока и тока холостого хода статора.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВРАЩАЮЩИХСЯ УЗЛОВ СЧЕТЧИКОВ ВОДЫ С КРЫЛЬЧАТКОЙ, МАГНИТНО-СВЯЗАННОЙ С ИНДИКАТОРНЫМ ПРИБОРОМ, В РЕЖИМЕ ВЫБЕГА С ЗАДАННОЙ НАЧАЛЬНОЙ СКОРОСТЬЮ | 2003 |

|

RU2251666C2 |

| Электрогидравлический регулятор мощности дуговой электропечи | 1973 |

|

SU474121A1 |

| DE 3609131 A1, 24.09.1987 | |||

| DE 202005012736 U1, 27.10.2005 | |||

Авторы

Даты

2014-11-10—Публикация

2013-05-13—Подача