Изобретение относится к способам определения аэрационной способности пенообразователей, используемых в технологии пенобетонов, и может быть использовано для оценки эффективности использования пенообразующих добавок, корректировки рецептуры пенобетонных смесей.

Существующими критериями оценки качества пенообразователей, применяемых в различных отраслях, являются:

- кратность;

- устойчивость, стойкость;

- динамическая и кинематическая вязкость;

- водородный показатель pH;

- критическая концентрация мицеллообразования;

- поверхностное натяжение.

До настоящего времени нет единого удобного для практического применения и универсального критерия оценки свойств пенообразователей, который бы объективно оценивал их способность к созданию и сохранению поровой структуры в пенобетонных смесях. Такой критерий чрезвычайно важен для технологии пенобетонов потому, что любое изменение поровой структуры в период до наступления фазового перехода «из вязкого в твердое» не позволяет получать бетоны с заданными показателями прочности и плотности.

Известен аналог «Способ и устройство для определения структурных параметров газожидкостных пен» (патент RU 2325629, G01N 13/00, опубликован 27.05.2008 г.), в котором в качестве параметров используется кратность и дисперсионный состав газожидкостных пен.

Наиболее близким техническим решением является способ определения кратности и показателя устойчивости пены высокой кратности (ГОСТ Р 50588-2012 «Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний». Москва, Стандартинформ, 2012, стр.9 п.5.3.2), включающий приготовление рабочего раствора пенообразователя, измерение температуры рабочего раствора пенообразователя, приготовление пены, отбор проб пены, выкладывание проб пены в предварительно взвешенные емкости известного объема, определение физико-механических характеристик пены, причем в качестве физико-механической характеристики определяется кратность и устойчивость пены.

Однако ни один из показателей, приведенных в перечне, не является удобным для использования в технологии пенобетонов, так как они не содержат информации об оптимальной концентрации водных растворов пенообразователей, используемых для приготовления пенобетонных смесей, а также трудоемкость их определения существенно расширяет перечень оборудования, необходимого для комплектации лабораторий.

Задача изобретения заключается в разработке дополнительных критериев, по которым производится оценка качества пенообразователей, применяемых в технологии пенобетонов, пополнении способов контроля качества пенообразователей эффективным, но простым в определении критерием.

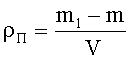

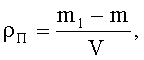

Сущность изобретения заключается в том, что в способе определения аэрационного потенциала пенообразователей, используемых в технологии пенобетонов, включающем приготовление рабочего раствора пенообразователя, измерение температуры рабочего раствора пенообразователя, приготовление пены, отбор проб пены, выкладывание проб пены в предварительно взвешенные емкости известного объема, определение физико-механических характеристик пены, перед приготовлением рабочего раствора пенообразователя все исходные компоненты выдерживаются в испытательном помещении при стандартных условиях до выравнивания температуры, а приготовление пены осуществляют в турбулентном бетоносмесителе в течение до 5 минут начиная с малой концентрации раствора, при этом объем раствора подбирают в зависимости от конструкционных особенностей смесителя и кратности пенообразователя, а отбор проб производят из верхнего загрузочного и нижнего выгрузочного отверстий бетоносмесителя в период до 30 секунд после приготовления пены, в качестве физико-механической характеристики определяется плотность пены для каждой из проб путем взвешивания фиксированного объема пены в предварительно взвешенных емкостях и деления массы пены на ее объем

где m - масса мерного цилиндра, кг;

m1 - масса мерного цилиндра с пеной, кг;

V - объем мерного цилиндра, л,

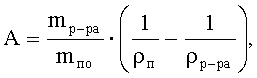

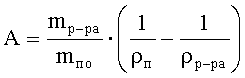

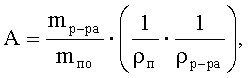

определяется среднее значение плотности пены, полученной из рабочего раствора пенообразователя с заданной концентрацией пенообразователя в воде, определяется температура пены, на основании предварительно установленного значения средней плотности пены, а также известных плотностей и дозировок исходных компонентов определяется показатель аэрационного потенциала, который вычисляется по формуле

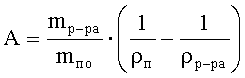

где A - показатель аэрационного потенциала, л/кг;

ρп - плотность пены, кг/л;

ρр-ра - плотность рабочего раствора пенообразователя в воде, кг/л;

mр-ра - масса рабочего раствора пенообразователя в воде, г;

mпо - масса пенообразователя, г.

Техническим результатом изобретения является расширение числа критериев оценки качества пенообразователей, что дает возможность:

1) установления количества газовой фазы, вовлекаемой единицей объема пенообразователя;

2) определения концентрации рабочего раствора пенообразователя в воде, гарантированно обеспечивающей получение пен с наибольшей устойчивостью;

3) получения водных растворов пенообразователей с наибольшей устойчивостью пены;

4) повышения точности измерений в турбулентном бетоносмесителе при отборе двух проб из разных мест и вычислении среднего значения;

5) определения однородности приготовленных пен;

6) уменьшить материалоемкость при определении устойчивости пен.

Способ поясняется графиками, где

- на фиг.1 изображены результаты определения устойчивости и показателя аэрационного потенциала трех видов пенообразователей для пенобетонов с торговыми названиями Сармат (а), Пионер-152 (б), Макспен (в), которые подтверждают достижение максимальной устойчивости при минимальном значении аэрационного потенциала оптимальных составов рабочих растворов.

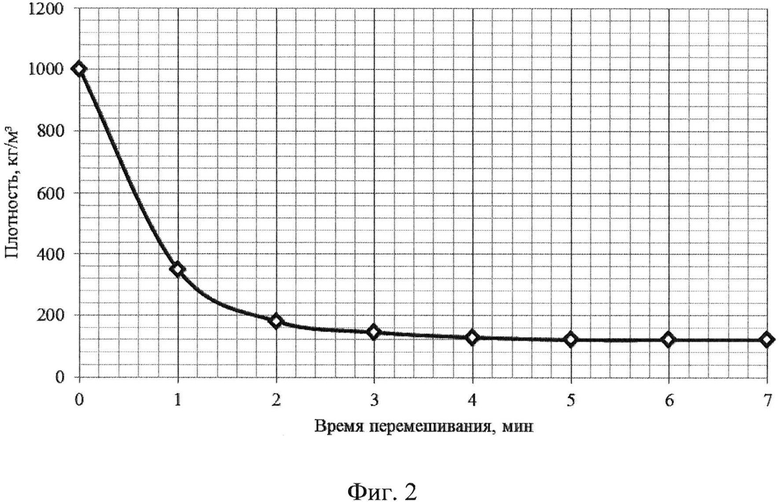

- на фиг.2 изображены результаты эксперимента по определению плотности пены в зависимости от продолжительности перемешивания. Из результатов эксперимента видно, что увеличение времени перемешивания способствует более полному использованию потенциала пенообразователя, что подтверждается снижением плотности пены. По истечении 5 минут плотность пены перестает изменяться и остается на своем минимальном значении. Исходя из полученных результатов можно сделать вывод о том, что для приготовления пен в турбулентном бетоносмесителе необходимо и достаточно 5 минут перемешивания.

- на фиг.3 изображен объем вытекающей жидкости за определенный промежуток времени из пен, приготовленных с использованием различных пенообразователей (υ - объем вытекшей жидкости из пены, τ - время).

Способ осуществляется следующим образом:

Проводятся повторяющиеся определения показателя аэрационного потенциала пенообразователя при изменяемом значении концентрации пенообразователя в рабочем растворе до момента устойчивого роста этого показателя (когда три последовательных значения будут больше своих предыдущих значений), а за показатель аэрационного потенциала пенообразователя принимается наименьшее значение, полученное в результате не менее 4-кратного проведения испытаний. При концентрации, характеризующей минимальный аэрационный потенциал пенообразователя, достигается оптимальная структура пены, что подтверждается результатами определения устойчивости (см. фиг.1).

Способ состоит из двух этапов: определение плотности пены и вычисление показателя аэрационного потенциала пенообразователя.

Первый этап включает:

- выдерживание всех исходных компонентов в испытательном помещении при стандартных условиях (t=20±2°C) до выравнивания их температур с температурой окружающей среды;

- определение объема рабочего раствора пенообразователя в воде по кратности пенообразователя и конструктивным особенностям смесителя (высота уровня пены в смесителе должна быть не менее диаметра смесителя);

- приготовление рабочего раствора пенообразователя в воде очень малой концентрации, соответствующей пределу адсорбции;

- измерение температуры рабочего раствора пенообразователя, которая должна быть 20±2°C;

- запуск турбулентного бетоносмесителя и выгрузку рабочего раствора пенообразователя в работающий турбулентный бетоносмеситель;

- перемешивание рабочего раствора пенообразователя в турбулентном бетоносмесителе до прекращения роста уровня пены в смесителе в зависимости от вязкости пены и свойств пенообразователя в течение до 5 минут (см. фиг.2);

- по завершении приготовления пены остановку турбулентного бетоносмесителя и отбор двух проб пены: из выгрузочного отверстия, расположенного в нижней части турбулентного бетоносмесителя, а также из загрузочного отверстия, расположенного в верхней части турбулентного бетоносмесителя;

В зависимости от стабильности пены истечение жидкости может происходить в результате выделения межпленочной жидкости и выделения жидкости стенками лопнувших пузырьков. В стабильных пенах пленки разрываются, как правило, лишь при достижении ими определенной толщины в результате предварительного истечения жидкости. Объем жидкости, заключенный в таких утонченных пленках, весьма невелик, вследствие чего доля объема жидкости, выделяющейся за счет разрушения пленок, очень мала. Поэтому время отбора проб для таких пен может варьироваться в более широком диапазоне.

В нестабильных пенах разрушение пленок имеет место еще до достижения ими критической толщины. В начальный момент происходит истечение излишнего количества жидкости, заключенной между пузырьками. Из всего объема пены раствор, содержащийся в прослойках, стекает вниз, подпитывая нижележащие слои пены. Этот процесс протекает быстротечно, поэтому, чтобы избежать стекания жидкости из верхних слоев в нижние и зафиксировать свойства свежеприготовленной пены, период отбора проб должен быть не более периода отделения из пены первой капли жидкости.

Время отделения из пены первой капли жидкости связано с устойчивостью пен и для большинства устойчивых пен превышает 30 секундный период (см. фиг.3). Поэтому необходимо производить отбор проб в зависимости от устойчивости пен в период до 30-секунд.

- выгрузку проб пены в предварительно взвешенные емкости известного объема, не менее 1 л, при этом заполнение всего объема емкости должно быть равномерным, без образования пустот;

- определение масс проб пены путем вычисления разности масс емкости заполненной пробой пены и пустой емкости;

- определение плотности пены путем деления массы пробы пены на ее объем

где m - масса мерного цилиндра, кг;

m1 - масса мерного цилиндра с пеной, кг;

V - объем мерного цилиндра, л;

- вычисление среднего значения плотности пены по результатам определения плотности двух проб пены;

- определение температуры проб пены при помощи термометра;

- отбраковку результата средней плотности пены при отклонении температур пен, приготовленных из рабочих растворов при различной концентрации пенообразователя в воде, от общего среднего значения на ±1°C;

Второй этап состоит из вычисления показателя аэрационного потенциала пенообразователя на основании предварительно установленных значений средней плотности пены и известных плотностей и дозировок исходных компонентов по формуле

где А - показатель аэрационного потенциала, л/кг;

ρп - плотность пены, кг/л;

ρр-ра - плотность рабочего раствора пенообразователя в воде, кг/л;

mр-ра - масса рабочего раствора пенообразователя в воде, г;

mпо - масса пенообразователя, г.

По завершении определения показателя аэрационного потенциала пенообразователя для одного рабочего раствора, при установленной концентрации пенообразователя в воде, готовят новые рабочие растворы, пошагово увеличивая концентрацию пенообразователя в воде

Сп+1=Сп+0,05%,

где Сп-1 - концентрация следующего рабочего раствора пенообразователя в воде, %;

Сп - концентрация предыдущего рабочего раствора пенообразователя в воде, %;

п=1, 2, …, ∞.

При всех измерениях и вычислениях необходимо фиксировать значения и округлять с точностью не менее трех значащих цифр.

Пример определения показателя аэрационного потенциала пенообразователя:

- в качестве сырьевых материалов использовался пенообразователь с торговым названием «Макспен», вода водопроводная;

- исходя из технических характеристик турбулентного бетоносмесителя требуемый объем пены в смесителе должен быть 35 л;

- исходя из показателей качества производителя (кратность не менее 8) объем рабочего раствора пенообразователя: 35/8=4,375 л;

- при концентрации рабочего раствора пенообразователя 0,100% расход компонентов: пенообразователь, при плотности 1,03 г/см3, 0,00437 л или 0,00450 кг, вода, при плотности 0,988 г/см3, 4,371 л или 4,362 кг;

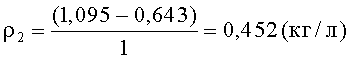

- объем емкости 1 л, масса пустой емкости 0,643 кг;

- масса приготовленных проб пены в емкостях 1,109 и 1,095 кг;

- средние плотности проб пен

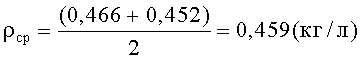

- среднее значение плотности пены

- показатель аэрационного потенциала пенообразователя равен

- фиксируется значение и рассчитывается состав следующего рабочего раствора при концентрации

С2=0,10+0,05=0,15 (%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| Способ проектирования составов пенобетонных смесей | 2024 |

|

RU2828367C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПЕНОБЕТОНОВ | 2011 |

|

RU2465250C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СПОСОБ ПРОЕКТИРОВАНИЯ СОСТАВОВ ПЕНОБЕТОННЫХ СМЕСЕЙ | 2013 |

|

RU2538015C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| Способ проектирования составов теплоизоляционного пенобетона | 2021 |

|

RU2779240C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2170718C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН | 2020 |

|

RU2742784C1 |

Изобретение относится к способам определения аэрационной способности пенообразователей, используемых в технологии пенобетонов, и может быть использовано для оценки эффективности использования пенообразующих добавок, корректировки рецептуры пенобетонных смесей.

Способ определения аэрационного потенциала пенообразователей, используемых в технологии пенобетонов, включает приготовление рабочего раствора пенообразователя, измерение температуры рабочего раствора пенообразователя и приготовление пены. Также способ включает отбор проб пены, выкладывание проб пены в предварительно взвешенные емкости известного объема и определение физико-механических характеристик пены. Причем перед приготовлением рабочего раствора пенообразователя все исходные компоненты выдерживаются в испытательном помещении при стандартных условиях до выравнивания температуры, а приготовление пены осуществляют в турбулентном бетоносмесителе в течение до 5 минут начиная с малой концентрации раствора. При этом объем раствора подбирают в зависимости от конструкционных особенностей смесителя и кратности пенообразователя, а отбор проб производят из верхнего загрузочного и нижнего выгрузочного отверстий бетоносмесителя в период до 30 секунд после приготовления пены. В качестве физико-механической характеристики определяется плотность пены для каждой из проб путем взвешивания фиксированного объема пены в предварительно взвешенных емкостях и деления массы пены на ее объем. Затем определяется среднее значение плотности пены, полученной из рабочего раствора пенообразователя с заданной концентрацией пенообразователя в воде, определяется температура пены, на основании предварительно установленного значения средней плотности пены, а также известных плотностей и дозировок исходных компонентов определяется показатель аэрационного потенциала, который вычисляется по формуле:

где А - показатель аэрационного потенциала, л/кг; ρп - плотность пены, кг/л; ρр-ра - плотность рабочего раствора пенообразователя в воде, кг/л; mр-ра - масса рабочего раствора пенообразователя в воде, г; mпо - масса пенообразователя, г. Техническим результатом является расширение числа критериев оценки качества пенообразователей. 5 ил.

Способ определения аэрационного потенциала пенообразователей, используемых в технологии пенобетонов, включающий приготовление рабочего раствора пенообразователя, измерение температуры рабочего раствора пенообразователя, приготовление пены, отбор проб пены, выкладывание проб пены в предварительно взвешенные емкости известного объема, определение физико-механических характеристик пены, отличающийся тем, что перед приготовлением рабочего раствора пенообразователя все исходные компоненты выдерживаются в испытательном помещении при стандартных условиях до выравнивания температуры, а приготовление пены осуществляют в турбулентном смесителе начиная с малой концентрации раствора, при этом объем раствора подбирают в зависимости от конструкционных особенностей смесителя и кратности пенообразователя, а отбор проб производят из верхнего загрузочного и нижнего выгрузочного отверстий бетоносмесителя в период до 30 секунд после приготовления пены, в качестве физико-механической характеристики определяется плотность пены путем взвешивания фиксированного объема пены в краткосрочный период, для каждой из проб пены определяют среднюю плотность путем деления массы пены на ее объем

где m -масса мерного цилиндра, кг;

m1- масса мерного цилиндра с пеной, кг;

V - объем мерного цилиндра, л,

определяется среднее значение плотности для данного рабочего раствора пенообразователя, определяется температура пены, на основании предварительно установленного значения средней плотности пены и известных плотностей и дозировок исходных компонентов определяется показатель аэрационного потенциала, который вычисляется по формуле

где А - показатель аэрационного потенциала, л/кг;

ρп - плотность пены, кг/л;

ρр-ра - плотность рабочего раствора пенообразователя в воде, кг/л;

mр-ра - масса рабочего раствора пенообразователя в воде, г;

mпо- масса пенообразователя, г.

| Способ приготовления пористых перегородок для введения кислорода и аргона в фотоэлементы | 1935 |

|

SU50588A1 |

| Общие технические требования и методы испытаний; Москва, Стандартинформ, 2012, стр.9 п.5.3.2 | |||

| Датчик параметров жидкости | 1983 |

|

SU1124200A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ПАРАМЕТРОВ ГАЗОЖИДКОСТНЫХ ПЕН | 2006 |

|

RU2325629C1 |

| WO 1992001738 A1 06.02.1992 | |||

Авторы

Даты

2014-11-10—Публикация

2013-09-09—Подача