Область техники, к которой относится изобретение

Настоящее изобретение в одном его аспекте относится к импульсно-силовой ручной машине с приводом от двигателя и новым ударным механизмом.

В других аспектах настоящее изобретение относится к ручной машине, в частности к импульсной резьбозавертывающей машине (например, к импульсному шуруповерту или гайковерту) с электронным управлением, создающей на выходе вращающую движущую силу.

Уровень техники

В импульсно-силовой ручной машине двигатель как источник мощности приводит в движение ударно-вращательный механизм для обеспечения вращения наковальни и нанесения по ней ударов, таким образом, прерывисто передавая рабочему инструменту ручной машины энергию вращательных, или тангенциальных, ударов (ударов, наносимых в направлении вращения, т.е. в окружном направлении) для выполнения рабочей операции, такой как заворачивание крепежного элемента (крепежного изделия) с целью образования резьбового соединения. В качестве двигателя таких машин широкое применение нашел бесщеточный электрический двигатель постоянного тока. Бесщеточный электрический двигатель постоянного тока является, например, двигателем постоянного тока без электрических щеток (используемых для коммутации). В таком двигателе со стороны статора используются катушки (обмотки), а со стороны ротора - магниты (постоянные магниты), и вращение ротора происходит в результате последовательной подачи на заданные катушки электрической энергии, выдаваемой инверторной схемой. Инверторная схема построена на полевых транзисторах (ПТ) и высокомощных выходных транзисторах, таких как биполярные транзисторы с изолированным затвором (БТИЗ, англ. сокр. IGBT), и питается большим током. Бесщеточный электрический двигатель постоянного тока имеет отличные моментные характеристики по сравнению со щеточным электрическим двигателем постоянного тока и способен заворачивать шуруп, саморез, болт и т.д. в материал основы или в ответную резьбу с большей силой.

В публикации JP-2009-072888-A раскрыта импульсно-силовая ручная машина с использованием бесщеточного электрического двигателя постоянного тока. Раскрытая в публикации JP-2009-072888-A импульсно-силовая ручная машина имеет ударный механизм, работающий при непрерывном вращении ротора двигателя. Когда к шпинделю через передаточный механизм (редуктор) прикладывается крутящий момент, ударник, установленный подвижно в направлении вращения вала шпинделя с возможностью его зацепления, вращается и приводит во вращение наковальню, в которую он упирается. Ударник и наковальня имеют по две молотковые выпуклые части (кулачки), которые расположены, соответственно, симметрично друг другу в двух местах в плоскости вращения, причем эти выпуклые части расположены, в направлении вращения, в местах зацепления зубчатых колес, и вращение силы удара передается за счет сцепления между выпуклыми частями ударника и наковальни. Ударник установлен по скользящей посадке с возможностью осевого перемещения относительно шпинделя в кольцевой области, окружающей шпиндель, а во внутренней периферийной поверхности ударника имеется V-образная криволинейная канавка в форме перевернутого "V" (практически треугольной формы). В наружной периферийной поверхности шпинделя выполнена V-образная криволинейная канавка, проходящая в осевом направлении, и ударник приводится во вращение посредством шариков (стальных шариков), установленных между криволинейной канавкой шпинделя и внутренней периферийной криволинейной канавкой ударника.

В обычном передаточном механизме шпиндель и ударник удерживаются относительно друг друга шариками, расположенными в криволинейных канавках, а ударник выполнен таким образом, чтобы он мог отводиться от шпинделя назад в осевом направлении под действием пружины, расположенной на его заднем конце. В результате увеличивается количество деталей шпинделя и ударника и требуется высокая точность сопряжения шпинделя с ударником, что приводит к увеличению производственных затрат.

Между тем, в импульсно-силовой ручной машине обычной конструкции для отключения ударного механизма (т.е. для работы в безударном режиме) необходимо иметь, например, механизм для управления отводом ударника от шпинделя. Импульсно-силовая ручная машина по публикации JP-2009-072888-A не может использоваться в так называемом режиме сверления. Далее, даже если режим сверления реализован (предусмотрен управляемый отвод ударника от шпинделя), то для срабатывания механизма защиты за счет прерывания передачи мощности при достижении заданного крутящего момента затяжки необходимо отдельно предусмотреть механизм электронной предохранительной муфты, а реализация в импульсно-силовой ручной машине режима сверления и режима сверления с задействованием электронной предохранительной муфты ведет к увеличению стоимости.

Далее, в публикации JP-2009-072888-A подаваемая в двигатель электрическая энергия привода является постоянной вне зависимости от состояния рабочего инструмента в отношении нагрузки на него при нанесении ударов ударником. Соответственно, нанесение ударов при заворачивании крепежного элемента выполняется с высоким крутящим моментом даже при легкой нагрузке. В результате в двигатель подается излишняя электрическая энергия, и происходит бесполезное расходование энергии. Кроме того, это чревато так называемым срывом рабочего инструмента с головки крепежного элемента, когда шуруп или саморез при его заворачивании в ударном режиме с высоким крутящим моментом углубляется чрезмерно, и рабочий инструмент срывается с головки шурупа или самореза.

Обычная ручная машина, как правило, имеет двигатель, ударник, приводимый во вращение от двигателя, и наковальню, к которой при ее столкновении с ударником прикладывается крутящий момент (см., например, публикацию JP-2008-307664-A). При приложении переданного наковальне крутящего момента к рабочему инструменту последний выполняет работу по заворачиванию шурупа, самореза, болта и т.п. В такой ручной машине при столкновении ведущего выступа, предусмотренного на ударнике, и ведомого выступа, предусмотренного на наковальне, крутящий момент прикладывается к наковальне и передается на рабочий инструмент.

Однако в обычной ручной машине ведущий выступ сталкивается с ведомым выступом в состоянии, когда он разогнался под действием двигателя. Поэтому возникает проблема увеличения силы удара при столкновении ведущего и ведомого выступов и, соответственно, увеличения крутящего момента заворачивания. В частности, при дотяжке уже затянутого шурупа, самореза, болта и т.п., поскольку к крепежному элементу (изделию) уже был приложен крутящий момент затяжки, момент затяжки из-за удара при столкновении ведущего и ведомого выступов может стать чрезмерно высоким. Таким образом, цель изобретения заключается в создании ручной машины с возможностью предотвращения приложения к крепежному элементу крутящего момента, превышающего заданное значение.

Среди обычных ручных машин известна ручная машина, в которой после определения достижения заданного крутящего момента подача электрической энергии в двигатель автоматически прекращается. Хотя подобная продукция уже предлагается на рынке, прекращение подачи электрической энергии в двигатель происходит, например, при приложении тянущего усилия к сетевому шнуру питания в случае питания ручной машины от сети, или при падении остаточного заряда аккумуляторной батареи ниже заданного уровня в случае использования заряжаемой аккумуляторной батареи, но не при достижении заданных крутящих моментов. Поэтому при достижении ручной машиной заданного крутящего момента необходимо, чтобы это событие отчетливо воспринималось оператором.

Однако в случае обычной ручной машины ее работа продолжается до тех пор, пока оператор не снимет свой палец с клавиши пускового выключателя. Таким образом, имеет место бесполезное расходование энергии, а также повышение температуры двигателя. Особенно в сравнении с нормальной (безударной) работой ручной машины (ротор двигателя вращается непрерывно в одном направлении) при работе ручной машины в прерывистом режиме нормальное вращение ротора двигателя и его остановка повторяются. Таким образом, потребление энергии и повышение температуры аккумуляторной батареи становятся заметными. Таким образом, цель изобретения заключается в создании ручной машины, которая при достижении заданного крутящего момента обеспечивала бы легкость восприятия этого события оператором. Другой целью изобретения является создание ручной машины, препятствующей бесполезному расходованию электрической энергии и обеспечивающей высокую точность регулирования крутящего момента, а также легкость восприятия события достижения заданного крутящего момента.

Оператор может ввести рабочий инструмент ручной машины в сопряжение с шурупом, саморезом, болтом и т.п. и нажать на клавишу пускового включателя, начав заворачивание крепежного элемента. Когда оператор заворачивает болт в элемент с уже имеющейся резьбой, сопротивление заворачиванию мало, и ток при заворачивании болта имеет низкое значение, но в момент посадки болта (его заворачивания до упора) значение тока резко возрастает и сразу превышает пороговое значение.

Даже если в подобном случае двигатель выключить, отпустив клавишу пускового выключателя, остановка вращения запоздает из инерции двигателя, и болт затянется с крутящим моментом, равным или большим требуемого значения. Таким образом, цель изобретения заключается в создании ручной машины, способной выдавать точно заданный крутящий момент.

В обычной ручной машине известна конструкция, в которой по наковальне в заданном направлении бьет ударник, вращающийся в указанном заданном направлении (см., например, публикацию JP-2008-307664-A).

Однако если нажать на клавишу пускового выключателя обычной ручной машины в состоянии, когда в момент пуска двигателя сопряжение между шлицем шурупа или саморезом и рабочим инструментом является неплотным, рабочий инструмент может выйти из зацепления с шурупом или саморезом, и головка соответствующего крепежного элемента может быть повреждена. Таким образом, цель изобретения заключается в создании ручной машины, способной предотвращать выход рабочего инструмента из зацепления с крепежным элементом.

В обычной ручной машине управление двигателем осуществляется независимо от температуры объекта, расположенного в корпусе ручной машины (см., например, публикацию JP-2010-058186-А).

В обычной ручной машине двигатель приводится в действие без учета выделения тепла объектом, расположенным в корпусе ручной машины. Поэтому, например, если окружающая температура низка, в этом случае вязкость смазки в редукторе изменяется, смазка густеет, и значение тока в двигателе увеличивается. Поэтому подаваемую в двигатель электрическую энергию необходимо изменять в зависимости от того, является ли окружающая температура низкой или высокой.

Кроме того, если окружающая температура высока, переключающие элементы, предназначенные для подачи электрической энергии на катушки двигателя, выделяя тепло, могут выйти из строя. Поэтому необходимо предотвращать чрезмерное повышение температуры переключающих элементов. Цель изобретения заключается в создании ручной машины, приспособленной для изменения способа управления двигателем в соответствии с температурой расположенного в корпусе объекта.

В обычной ручной машине известна конструкция, в которой по наковальне в заданном направлении бьет ударник, вращающийся в указанном заданном направлении (см., например, публикацию JP-2008-307664-A).

Между тем заявителем была разработана импульсная резьбозавертывающая машина с электронным управлением, выполненная с возможностью приведения ударника в нормальное и обратное вращения, в результате которого ударник бьет по наковальне. Однако в разработанной заявителем импульсной резьбозавертывающей машине с электронным управлением рабочий инструмент может выйти из сопряжения (зацепления) с шурупом, саморезом, болтом и т.п., что может привести к повреждению головки соответствующего крепежного элемента. Кроме того, реакция крепежного элемента при его посадке, т.е. по окончании его заворачивания, создает рывок, действующий на ручную машину в направлении, обратном направлению вращения, и оператор ручной машины испытывает дискомфорт. Таким образом, цель изобретения заключается в создании ручной машины, обеспечивающей уменьшение силы реакции (противодействия затяжке) со стороны крепежного элемента.

Обычная ручная машина приспособлена для вращения крепежного элемента посредством выходного вала. Управление двигателем остается неизменным даже при использовании различных крепежных элементов (см., например, публикацию JP-2008-307664-A).

Однако с помощью обычной ручной машины заворачивание крепежных элементов в соответствии с их типом является затруднительным. В частности, при заворачивании шурупа или самореза подобный крепежный элемент необходимо затягивать даже после посадки, а управление двигателем должно обеспечивать передачу на рабочий инструмент высокого крутящего момента. Если же заворачиваемым крепежным элементом является болт, его после посадки дополнительно завернуть невозможно. Таким образом, если длительность импульсов нормального вращения велика, реакция болта создает усилие, действующее на ударную резьбозавертывающую машину в направлении, обратном направлению вращения, и оператор испытывает дискомфорт. Соответственно, цель изобретения заключается в создании ручной машины, способной распознавать вид заворачиваемого крепежного элемента. В такой ручной машине управление двигателем при работе с различными крепежными элементами может варьироваться.

В электрической ударной резьбозавертывающей машине, являющейся примером обычной ручной машины, вал двигателя вращается в заданном направлении вращения для приведения ударника во вращение в указанном заданном направлении, а также для приведения наковальни во вращение в указанном заданном направлении (см., например, публикацию JP-2008-307664-А).

В обычной ручной машине управление двигателем осуществляется независимо от температуры расположенного в корпусе объекта. Дополнительно, как вариант осуществления изобретения, в ручной машине ротор двигателя совершает нормальное вращение или обратное вращение, выделение тепла двигателем увеличивается. Таким образом, в ручной машине, в которой выделение тепла двигателем становится большим, температура двигателя может чрезмерно повыситься, если управление двигателем осуществляется независимо от температуры двигателя. Цель изобретения заключается в создании ручной машины с возможностью управления двигателем в соответствии с температурой объекта, расположенного в корпусе ручной машины. В подобной ручной машине чрезмерные повышения температуры объекта, расположенного в корпусе ручной машины, случаются редко.

В обычной ручной машине известна конструкция, в которой по наковальне в заданном направлении бьет ударник, вращающийся в указанном заданном направлении (см., например, публикацию JP-2008-307664-A).

Между тем, заявителем была разработана импульсная резьбозавертывающая машина с электронным управлением, выполненная с возможностью приведения ударника в нормальное и обратное вращение, в результате которого ударник бьет по наковальне. Однако в разработанной заявителем импульсной резьбозавертывающей машине с электронным управлением при большом времени нормального вращения во время работы с высокой нагрузкой реакция ударной резьбозавертывающей машины также увеличивается, и оператор испытывает повышенный дискомфорт. Таким образом, цель изобретения заключается в создании ручной машины, которая была бы удобной в использовании.

Раскрытие изобретения

Одной целью изобретения является создание импульсно-силовой ручной машины с простым ударным механизмом, образованным ударником и наковальней.

Другой целью изобретения является создание импульсно-силовой ручной машины, в которой ударник и наковальня при заворачивании крепежного элемента поворачивались бы относительно друг друга на угол менее 360°, за счет разработки соответствующего способа управления двигателем.

В соответствии с пунктом 1 формулы настоящего изобретения предлагается импульсно-силовая ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, соединенный с двигателем ударник, наковальню, ударяемую ударником для сообщения вращения/ударов рабочему инструменту, и блок управления, управляющий вращением ротора двигателя путем переключения подаваемого в двигатель управляющего импульса в соответствии с нагрузкой, приложенной к рабочему инструменту.

В соответствии с пунктом 2 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность переключения блоком управления управляющего импульса на основании частоты вращения ротора двигателя.

В соответствии с пунктом 3 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность переключения блоком управления управляющего импульса на основании изменения управляющего тока, поступающего в двигатель.

В соответствии с пунктом 4 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность изменения блоком управления времени (продолжительности) выдачи управляющего импульса в соответствии с нагрузкой на рабочий инструмент.

В соответствии с пунктом 5 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность изменения блоком управления эффективного значения управляющего импульса в соответствии с нагрузкой на рабочий инструмент.

В соответствии с пунктом 6 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность изменения блоком управления максимального значения управляющего импульса в соответствии с нагрузкой на рабочий инструмент.

В соответствии с пунктом 7 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине прерывистый режим приведения в действие двигателя может включать в себя: первый прерывистый режим привода, в котором двигатель приводится только в нормальное вращение, и второй прерывистый режим привода, в котором двигатель приводится в нормальное вращение и в обратное вращение.

В соответствии с пунктом 8 формулы настоящего изобретения в предлагаемой импульсно-силовой ручной машине может быть предусмотрена возможность подачи блоком управления управляющего импульса в двигатель с чередованием участков, на которых управляющий ток в двигатель подается и не подается.

В соответствии с пунктом 1 формулы изобретения, поскольку двигатель приводится в действие в прерывистом режиме, а блок управления переключает подаваемый в двигатель управляющий импульс в соответствии с состоянием по нагрузке, приложенной к рабочему инструменту, это позволяет предотвращать бесполезное расходование электрической энергии, когда нагрузка, приложенная к рабочему инструменту, невелика. Далее, это позволяет исключить такое явление, как срыв рабочего инструмента с головки крепежного элемента, когда рабочий инструмент отделяется от головки шурупа, самореза, болта и т.п. из-за привода рабочего инструмента высокой электрической энергией во время работы при легкой нагрузке.

В соответствии с пунктом 2 формулы изобретения, поскольку блок управления переключает управляющий импульс на основании частоты вращения ротора двигателя, управление переключением управляющего импульса может выполняться с использованием датчика частоты вращения, который обычно включается в состав схем управления. Соответственно, это обеспечивает упрощение и/или удешевление компоновки блока управления.

В соответствии с пунктом 3 формулы изобретения, поскольку блок управления переключает управляющий импульс на основании изменения управляющего тока, поступающего в двигатель, управление переключением управляющего импульса может выполняться с использованием датчика тока, который обычно включается в состав схем управления. Соответственно, это обеспечивает упрощение и/или удешевление компоновки блока управления.

В соответствии с пунктом 4 формулы изобретения, поскольку блок управления изменяет время выдачи управляющего импульса в соответствии с состоянием рабочего инструмента по нагрузке, крутящий момент во время ударов можно регулировать, уменьшая подаваемый в двигатель пиковый ток. Таким образом, не нужно увеличивать переключающий элемент, используемый для работы инверторной схемы.

В соответствии с пунктом 5 формулы изобретения, поскольку блок управления изменяет время выдачи управляющего импульса в соответствии с состоянием рабочего инструмента по нагрузке, переключающий элемент в инверторной схеме может быть защищен от избыточного тока.

В соответствии с пунктом 6 формулы изобретения, поскольку блок управления изменяет максимальное значение управляющего импульса в соответствии с состоянием рабочего инструмента по нагрузке, это позволяет исключить бесполезное расходование электрической энергии, когда нагрузка, приложенная к рабочему инструменту, невелика.

В соответствии с пунктом 7 формулы изобретения, поскольку предусмотрено два различных прерывистых режима привода, включающих в себя прерывистый режим, в котором двигатель приводится только в нормальное вращение, и прерывистый режим, в котором двигатель приводится в нормальное и обратное вращения, в первом из двух указанных прерывистых режимов (только нормальное вращение) заворачивание крепежного элемента может выполняться на высокой скорости меньшим крутящим моментом, а во втором из двух указанных прерывистых режимов (нормальное вращение и обратное вращение) крепежный элемент может быть надежно завернут более высоким крутящим моментом.

В соответствии с пунктом 8 формулы изобретения, поскольку блок управления подает управляющий импульс в двигатель с чередованием участков, на которых управляющий ток в двигатель подается и не подается, для реализации прерывистого режима привода может использоваться обычная инверторная схема.

Для достижения указанной выше цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая приводимый во вращение двигатель, ударник, вращаемый движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника и приводимую ударником во вращение заодно с ним, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, снабжающее двигатель электрической энергией привода, и блок управления, управляющий устройством электропитания таким образом, чтобы прекращать подачу электрической энергии привода в двигатель в случае, если электрический ток, поступающий в двигатель в состоянии подачи электрической энергии привода, увеличился до заданного значения. Блок управления управляет устройством электропитания таким образом, чтобы перед подачей электрической энергии привода подавать в двигатель электрическую энергию для плавного пуска двигателя, меньшую по сравнению с электрической энергией привода, чтобы устройство электропитания начинало подавать электрическую энергию привода в состоянии, когда ударник и наковальня приведены в контакт друг с другом.

Благодаря такому решению, ударник и наковальня приводятся в контакт друг с другом путем подачи в двигатель электрической энергии для его плавного пуска, прежде чем будет подана электрическая энергия привода. Таким образом можно предотвратить ударное приложение к крепежному элементу крутящего момента, превышающего заданное значение.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, служащий источником мощности, ударник, соединенный с двигателем и приводимый им во вращение, и наковальню, установленную с возможностью вращения относительно ударника, причем двигатель способен подавать на ударник первую мощность, обеспечивающую совместное вращение ударника и наковальни (когда наковальня вращается заодно с ударником, ведомая им), и вторую мощность, меньшую первой мощности. Вторая мощность подается на ударник в начале пуска двигателя, а первая мощность подается на ударник после подачи второй мощности.

Благодаря такому решению, поскольку на ударник подается мощность плавного пуска, это предотвращает столкновение ударника и наковальни с сильным ударом. Таким образом, предотвращается создание высокого крутящего момента, обусловленного ударом между ударником и наковальней. Поэтому заворачивание крепежного элемента путем приложения к нему рабочим инструментом крутящего момента, превышающего заданное значение, случается редко.

Кроме того, в изобретении предлагается ручная машина, содержащая электрический двигатель, ударник, соединенный с электрическим двигателем, и наковальню, установленную с возможностью вращения относительно ударника, причем в двигатель может подаваться первая электрическая энергия и вторая электрическая энергия, меньшая первой электрической энергии. Вторая электрическая энергия подается в электрический двигатель в начале пуска двигателя, а первая электрическая энергия подается в электрический двигатель после подачи второй электрической энергии.

Благодаря такому решению, поскольку в двигатель подается напряжение нормального вращения для плавного пуска, это предотвращает столкновение ударника и наковальни с сильным ударом. Таким образом, предотвращается создание высокого крутящего момента, обусловленного ударом между ударником и наковальней. Поэтому заворачивание крепежного элемента путем приложения к нему рабочим инструментом крутящего момента, превышающего заданное значение, случается редко.

В предпочтительном варианте осуществления изобретения ударник способен наносить удары по наковальне.

Предпочтительно прекращать подачу в двигатель электрической энергии при обнаружении подачи в двигатель заданной электрической энергии.

Поскольку благодаря такому решению подача электрической энергии в двигатель прекращается автоматически, крутящий момент затяжки крепежного элемента может создаваться с высокой точностью. Таким образом, благодаря синергетическому с плавным пуском эффекту можно получить точный крутящий момент затяжки.

В предпочтительном варианте осуществления изобретения время, в течение которого подается вторая электрическая энергия, превышает время, проходящее до вхождения наковальни и ударника в контакт друг с другом.

Благодаря применению подобной конструкции для того, чтобы сделать время плавного пуска превышающим время, проходящее до вхождения ударника и наковальни в контакт друг с другом, ударник и наковальня успевают войти в контакт друг с другом в течение времени плавного пуска. Таким образом, предотвращается сильный удар ударника по наковальне. Это позволяет уменьшить силу удара при столкновении наковальни и ударника. Если время плавного пуска меньше времени, проходящего до вхождения ударника и наковальни в контакт друг с другом, ударник ускоряется и бьет по наковальне, и на наковальню от ударника передается сильный удар.

В предпочтительном варианте осуществления изобретения ручная машина также имеет пусковой выключатель, обеспечивающий подачу в двигатель электрической энергии и возможность изменения подаваемого в двигатель количества электрической энергии, и чтобы вторая электрическая энергия была меньше заданного значения вне зависимости от степени нажатия на клавишу пускового выключателя.

В предпочтительном варианте осуществления изобретения количество подаваемой в двигатель электрической энергии можно изменять путем изменения коэффициента заполнения широтно-импульсно-модулированного сигнала (ШИМ-сигнал).

В предпочтительном варианте осуществления изобретения в течение заданного времени вторая электрическая энергия меньше заданного значения.

Изобретение также позволяет создать ручную машину, не допускающую приложение к крепежному элементу крутящего момента, превышающего заданное значение.

Для достижения этой цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника и приводимую ударником в нормальное вращение заодно с ним, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, способное подавать в двигатель электрическую энергию нормального вращения для приведения ударника во вращение, электрическую энергию нормального вращения для имитации срабатывания предохранительной муфты, меньшую, чем электрическая энергия нормального вращения для приведения ударника во вращение, и электрическую энергию обратного вращения для имитации срабатывания предохранительной муфты, имеющую меньшее абсолютное значение, чем электрическая энергия нормального вращения для приведения ударника во вращение, и блок управления, управляющий устройством электропитания с возможностью попеременного включения подачи в двигатель электрической энергии нормального и обратного вращений для имитации срабатывания предохранительной муфты с переводом двигателя в режим имитации проскальзывания предохранительной муфты ("трещотки") в случае, если при подаче в двигатель электрической энергии нормального вращения для приведения ударника во вращение поступающий в двигатель электрический ток увеличился до заданного значения, и с прекращением имитации проскальзывания предохранительной муфты по истечении заданного времени с момента начала имитации проскальзывания предохранительной муфты.

Благодаря такому решению, поскольку имитация проскальзывания предохранительной муфты прекращается по истечении заданного времени с момента ее начала, это позволяет уменьшить потребление энергии и повышение температуры.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель и вращаемый двигателем выходной вал. Если электрическая энергия, подаваемая в двигатель для вращения выходного вала в направлении нормального вращения, достигла первого значения, может начаться прерывистая подача в двигатель электрической энергии, имеющей второе значение, меньшее первого значения электрической энергии.

Благодаря такому решению вторая электрическая энергия меньше, чем первая электрическая энергия. Таким образом, при подаче второй электрической энергии затяжки/ослабления крепежного элемента практически не происходит. Это позволяет получать крутящий момент с высокой точностью.

В предпочтительном варианте осуществления изобретения подача в двигатель электрической энергии, имеющей второе значение, автоматически прекращается спустя заданное время.

Благодаря такому решению, поскольку двигатель останавливается автоматически, это препятствует излишнему расходованию электрической энергии.

При подаче в двигатель электрической энергии, имеющей второе значение, предпочтительно обеспечить возможность вращения ротора двигателя в направлении нормального вращения и в направлении обратного вращения.

Благодаря такому решению, при вращении ротора двигателя в направлении нормального вращения и в направлении обратного вращения крепежный элемент практически не затягивается и не ослабляется. Поэтому крутящий момент затяжки может быть получен с высокой точностью. Если электрическая энергия, имеющая второе значение, подается только для нормального вращения, крепежный элемент может затягиваться.

Изобретение также позволяет создать ручную машину, которая при достижении заданного крутящего момента обеспечивает четкое восприятие этого события оператором. Кроме того, изобретение также позволяет создать ручную машину, которая, обеспечивая четкость восприятия вышеупомянутого события, препятствует бесполезному расходованию электрической энергии и способствует получению крутящего момента с высокой точностью.

Для достижения этой цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника и приводимую ударником в нормальное вращение заодно с ним, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, снабжающее двигатель электрической энергией нормального вращения или обратного вращения, и блок управления, управляющий устройством электропитания таким образом, чтобы подавать в двигатель электрическую энергию обратного вращения, если скорость увеличения электрического тока при увеличении самого электрического тока, поступающего в двигатель при подаче в него электрической энергии нормального вращения, до заданного значения стала больше или равна заданному значению.

Благодаря такому решению при повышении электрического тока, поступающего в двигатель, до заданного значения в двигатель подается электрическая энергия обратного вращения. Таким образом, даже при заворачивании такого крепежного элемента, как болт, когда крутящий момент резко возрастает непосредственно перед достижением заданного крутящего момента затяжки крепежного элемента, изобретение позволяет избежать создания крутящего момента, обусловленного силой инерции, и обеспечивает приложение точно заданного крутящего момента.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель и вращаемый двигателем выходной вал. Если ток нормального вращения, подаваемый в двигатель для вращения выходного вала в одном направлении, больше или равен заданному значению, в двигатель подается ток обратного вращения для вращения выходного вала в направлении, противоположном указанному выше направлению.

Благодаря такому решению, поскольку при достижении током нормального вращения заданного значения в двигатель подается ток обратного вращения, изобретение позволяет избежать чрезмерной затяжки крепежного элемента, обусловленной инерцией вращения при подаче тока нормального вращения. Таким образом, достигается приложение точно заданного крутящего момента.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель и вращаемый двигателем выходной вал. Если скорость увеличения электрического тока, подаваемого в двигатель для вращения выходного вала в одном направлении, (увеличение тока в единицу времени) больше или равна заданному значению, в двигатель подается ток обратного вращения для вращения выходного вала в направлении, противоположном указанному выше направлению.

Благодаря такому решению, при достижении скоростью увеличения тока нормального вращения заданного значения в двигатель подается ток обратного вращения, изобретение позволяет избежать чрезмерной затяжки крепежного элемента, обусловленной инерцией вращения при подаче тока нормального вращения. Таким образом, достигается приложение точно заданного крутящего момента.

Изобретение также позволяет создать ручную машину с возможностью выдачи точно заданного крутящего момента.

Для достижения этой цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника и приводимую во вращение крутящим моментом, прикладываемым к ней ударником при его вращении в направлении нормального вращения, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, подающее в двигатель электрическую энергию нормального вращения для приведения ударника во вращение или электрическую энергию обратного вращения для сопряжения рабочего инструмента с крепежным элементом, и блок управления, управляющий устройством электропитания, таким образом, с обеспечением подачи в двигатель электрической энергии обратного вращения для сопряжения рабочего инструмента с крепежным элементом таким образом, чтобы до подачи электрической энергии нормального вращения для приведения ударника во вращение поворачивать ударник в направлении обратного вращения с ударом по наковальне.

Благодаря такому решению перед подачей электрической энергии нормального вращения для приведения ударника во вращение ударник поворачивается в направлении обратного вращения и ударяет по наковальне путем подачи электрической энергии обратного вращения для сопряжения рабочего инструмента с крепежным элементом в двигатель. Таким образом, даже если сопряжение между крепежным элементом и рабочим инструментом является недостаточным, крепежный элемент и рабочий инструмент могут плотно подгоняться друг к другу, что позволяет избегать срыва рабочего инструмента с крепежного элемента во время работы.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, ударник, приводимый во вращение от двигателя, и наковальню, ударяемую ударником. Наковальня поворачивается в направлении обратного вращения, прежде чем ударник ударит по ней в направлении нормального вращения.

Благодаря такому решению, поворот наковальни в направлении обратного вращения обеспечивает плотность сопряжения наковальни с крепежным элементом. Поэтому случаи повреждения крепежного элемента наковальней редки. Соответственно, это позволяет повысить долговечность крепежного элемента.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, ударник, приводимый во вращение от двигателя, и наковальню, ударяемую ударником. Ударник и наковальня входят в контакт друг с другом в направлении обратного вращения, прежде чем ударник ударит по наковальне в направлении нормального вращения.

Благодаря такому решению, поскольку наковальня получает толчок и поворачивается в направлении обратного вращения, это обеспечивает плотность сопряжения наковальни с крепежным элементом. Поэтому случаи повреждения крепежного элемента наковальней редки. Соответственно, это позволяет повысить долговечность крепежного элемента.

В предпочтительном варианте осуществления изобретения наковальней удерживается рабочий инструмент.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель и приводимый им во вращение держатель рабочего инструмента. Держатель рабочего инструмента выполнен таким образом, чтобы до его поворота в направлении нормального вращения поворачиваться в направлении обратного вращения.

Изобретение также позволяет создать ручную машину, препятствующую срыву рабочего инструмента с крепежного элемента.

Для достижения этой цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая приводимый во вращение двигатель, переключающие элементы для питания двигателя энергией, редуктор, подключенный к двигателю для изменения скорости вращения, снимаемого с ротора двигателя, ударник, вращаемый движущей силой, прикладываемой к нему посредством редуктора от двигателя, наковальню, установленную отдельно от ударника и приводимую во вращение крутящим моментом, прикладываемым к ней ударником при его вращении, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, подающее в двигатель электрическую энергию привода, блок управления, управляющий устройством электропитания таким образом, чтобы изменять величину электрической энергии привода в случае увеличения электрического тока, поступающего в двигатель при подаче электрической энергии привода, до заданного порогового значения, датчик температуры, регистрирующий температуру переключающих элементов, и средство изменения порогового значения, изменяющее пороговое значение на основании температуры переключающих элементов.

Благодаря такому решению, путем изменения порогового значения с учетом изменения температуры в соответствующей ситуации можно изменять режим нанесения ударов.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, выходное звено, приводимое в движение от двигателя, и корпус, вмещающий в себя двигатель. Ручная машина снабжена датчиком температуры, способным определять температуру расположенного в корпусе объекта, а способ управления двигателем может изменяться в соответствии со значением сигнала на выходе датчика температуры.

Благодаря такому решению можно избегать чрезмерного выделения тепла расположенным в корпусе объектом. Поэтому случаи выхода из строя или повреждения расположенного в корпусе объекта из-за перегрева редки.

Кроме того, в изобретении предлагается ручная машина, содержащая узел электропривода, выходное звено, приводимое в движение от двигателя, и корпус, вмещающий в себя двигатель. Ручная машина снабжена датчиком температуры, способным определять температуру узла электропривода, а способ управления узлом электропривода может изменяться в соответствии со значением сигнала на выходе датчика температуры.

Благодаря такому решению можно избегать чрезмерного выделения тепла узлом электропривода. Поэтому случаи выхода из строя или повреждения узла электропривода из-за перегрева редки.

В предпочтительном варианте осуществления изобретения узел электропривода имеет монтажную плату, на которой расположены переключающие элементы и преобразователи температуры.

Благодаря такому решению регистрации температуры переключающих элементов, подверженных воздействию выделяемого тепла в особенной степени, посредством монтажной платы, можно осуществлять управление таким образом, чтобы препятствовать выделению тепла переключающими элементами. Поэтому вероятность выхода из строя переключающих элементов практически отсутствует.

Изобретение также позволяет создать ручную машину с возможностью изменения способа управления двигателем в соответствии с температурой расположенного в корпусе объекта.

Для достижения этой цели в изобретении предлагается импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника с возможностью удара по ней ударника и ее поворота в направлении нормального вращения за счет вращения ударника, получившего путь ускорения путем его поворота в направлении обратного вращения, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, осуществляющее переключение между подачей в двигатель электрической энергии нормального вращения и электрической энергии обратного вращения по первому циклу, и блок управления, управляющий устройством электропитания таким образом, что переключение между подачей электрической энергии нормального вращения и электрической энергии обратного вращения осуществляется по второму циклу, более короткому, чем первый цикл, если скорость увеличения электрического тока при повышении самого электрического тока, поступающего в двигатель при подаче в него электрической энергии нормального вращения и электрической энергии обратного вращения, до заданного значения стала больше или равна заданному значению.

Благодаря такому решению, если скорость увеличения электрического тока при повышении самого электрического тока, поступающего в двигатель, до заданного значения стала больше или равна заданному значению, шуруп или саморез (резьбовой крепежный элемент для заворачивания в дерево или подобные материалы) считается завернутым, и переключение подачи электрической энергии нормального вращения и электрической энергии обратного вращения переходит на короткий цикл. Таким образом, можно уменьшить возникающую впоследствии силу реакции со стороны заворачиваемого элемента.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, ударник, приводимый во вращение от двигателя, и наковальню, ударяемую ударником. Если электрический ток, поступающий в двигатель, меньше или равен заданному значению, ударник наносит удары по наковальне с первым интервалом, а если подаваемый в двигатель электрический ток больше или равен заданному значению, ударник наносит удары по наковальне со вторым интервалом, меньшим первого интервала.

Благодаря такому решению, если электрический ток больше или равен заданному значению, крутящий момент также больше или равен заданному значению, а если крутящий момент больше или равен заданному значению, интервал нанесения ударов сокращается. Поэтому поскольку при увеличении крутящего момента частота нанесения ударов повышается, производительность труда оператора увеличивается. Если бы удары по наковальне не наносились со вторым интервалом, сила реакции (противодействия заворачиванию) была бы большой. Соответственно, вращение крепежного элемента начало бы замедляться и его скорость стала бы низкой. Это привело бы к уменьшению производительности труда оператора.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, ударник, приводимый во вращение от двигателя, и наковальню, ударяемую ударником. Если электрический ток, поступающий в двигатель, меньше или равен заданному значению, ударник наносит удары по наковальне с первым интервалом, а если подаваемый в двигатель электрический ток больше или равен заданному значению, ударник наносит удары по наковальне со вторым интервалом, меньшим первого интервала.

Кроме того, в другом аспекте изобретения в изобретении предлагается ручная машина, содержащая двигатель и выходной вал, приводимый во вращение от двигателя. При этом завершение заворачивания определяется по электрическому току, проходящему в двигателе.

Изобретение также позволяет создать ручную машину, обеспечивающую уменьшение силы реакции со стороны заворачиваемого элемента.

Для достижения этой цели в изобретении предлагается, согласно пункту 10 его формулы, импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника и вращаемую крутящим моментом, прикладываемым к ней при вращении ударника в направлении нормального вращения, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, снабжающее двигатель электрической энергией нормального вращения или обратного вращения, и блок управления, управляющий устройством электропитания таким образом, что в течение заданного периода времени в двигатель подается электрическая энергия нормального вращения для вращения наковальни заодно с ударником, а по истечении заданного периода времени в двигатель подается электрическая энергия обратного вращения, а также управляющий устройством электропитания таким образом, что переключение между подачей электрической энергии нормального вращения и электрической энергии обратного вращения осуществляется по первому циклу переключения, если электрический ток, поступающий в двигатель при подаче электрической энергии обратного вращения, больше или равен первому заданному значению, и по второму циклу переключения, если указанный электрический ток, поступающий в двигатель при подаче электрической энергии обратного вращения, меньше первого заданного значения.

Благодаря такому решению цикл переключения электрической энергии нормального вращения и электрической энергии обратного вращения изменяется в соответствии с электрическим током, поступающим в двигатель при подаче электрической энергии обратного вращения. Например, если поступающий в двигатель электрический ток велик, может быть определено, что крепежный элемент может быть идентифицирован как шуруп или саморез, а если электрический ток мал, крепежный элемент может быть идентифицирован как болт. Таким образом, переключение между подачей электрической энергии нормального вращения и электрической энергии обратного вращения может осуществляться по циклу, подходящему для каждого конкретного крепежного элемента, и процесс заворачивания может выполняться соответствующим образом согласно типу крепежного элемента.

Дополнительно, согласно пункту 9 формулы настоящего изобретения предлагается ручная машина, содержащая двигатель и выходной вал, приводимый во вращение от двигателя в направлении нормального вращения. В предлагаемой ручной машине способ управления двигателем автоматически меняется в соответствии со значением тока, проходящего при выдаче сигнала на реверсирование двигателя.

Благодаря такому решению, поскольку крепежный элемент, вращаемый выходным валом, может быть идентифицирован в соответствии со значением тока, когда выходной вал вращается в направлении обратного вращения, необходимо лишь регистрировать выходное значение тока. Соответственно, поскольку регистрировать другие параметры не требуется, это позволяет получить недорогую электрическую ручную машину.

Изобретение также позволяет создать ручную машину, обеспечивающую возможность определения типа крепежного элемента.

Для достижения этой цели в изобретении предлагается, согласно пункту 11 его формулы, импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную отдельно от ударника с возможностью удара по ней ударника и ее поворота в направлении нормального вращения за счет вращения ударника, получившего путь ускорения путем его поворота в направлении обратного вращения, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, попеременно включающее подачу в двигатель электрической энергии нормального вращения и электрической энергии обратного вращения по первому циклу, датчик температуры, регистрирующий температуру двигателя, и блок управления, управляющий устройством электропитания таким образом, что при повышении температуры двигателя до заданного значения переключение между подачей электрической энергии нормального вращения и электрической энергии обратного вращения осуществляется по второму циклу, более длительному, чем первый цикл.

Благодаря такому решению переключение между подачей электрической энергии нормального вращения и электрической энергии обратного вращения осуществляется по второму циклу, более длительному, чем первый цикл, при повышении температуры двигателя до заданного значения. Таким образом, можно уменьшить выделение тепла во время такого переключения и повысить долговечность импульсной резьбозавертывающей машины в целом.

Кроме того, в изобретении предлагается ручная машина, содержащая двигатель, выходное звено, приводимое в движение от двигателя, корпус, вмещающий в себя двигатель, и датчик температуры, способный регистрировать температуру расположенного в корпусе объекта. Способ управления двигателем меняется в соответствии со значением сигнала на выходе датчика температуры.

Благодаря такому решению, поскольку значение подаваемой в двигатель электрической энергии может изменяться в соответствии с температурой расположенного в корпусе объекта, изобретение позволяет предотвратить повышение температуры расположенного в корпусе объекта до слишком высоких значений. Это предохраняет расположенный в корпусе объект от повреждений, связанных с высокой температурой.

Кроме того, в изобретении предлагается ручная машина, содержащая узел электропривода, выходное звено, приводимое в движение от двигателя, корпус, вмещающий в себя узел электропривода, и датчик температуры, способный регистрировать температуру узла электропривода. Значение электрической энергии, подаваемой в узел электропривода, меняется в соответствии со значением сигнала на выходе датчика температуры.

Благодаря такому решению, поскольку значение электрической энергии, подаваемой в двигатель, может изменяться в соответствии с температурой узла электропривода, изобретение позволяет предотвратить повышение температуры узла электропривода до слишком высоких значений. Это предохраняет узел электропривода от повреждений, связанных с высокой температурой.

В предпочтительном варианте осуществления изобретения ударник соединен с узлом электропривода, а наковальня установлена с возможностью нанесения по ней ударов ударником, причем если сигнал на выходе датчика температуры имеет первое значение, то ударник наносит удары по наковальне с первым интервалом, а если сигнал на выходе датчика температуры имеет второе значение, большее первого значения, то ударник наносит удары по наковальне со вторым интервалом, большим первого интервала.

Благодаря такому решению при высокой температуре нагрузка уменьшается. Таким образом, если температура узла электропривода высока, повышение температуры узла электропривода не допускается. Поэтому случаи повреждения узла электропривода при чрезмерном повышении температуры узла электропривода редки.

Кроме того, в другом аспекте изобретения предлагается ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, выходное звено, приводимое в движение от двигателя, корпус, вмещающий в себя двигатель, и датчик температуры, способный регистрировать температуру расположенного в корпусе объекта. Цикл прерывистого приведения двигателя в действие изменяется в соответствии со значением сигнала на выходе датчика температуры.

Изобретение также позволяет создать ручную машину, обеспечивающую возможность управления двигателем в соответствии с температурой расположенного в корпусе объекта.

Для достижения этой цели в изобретении предлагается, согласно пункту 12 его формулы, импульсная резьбозавертывающая машина с электронным управлением, содержащая двигатель, приводимый в нормальное и обратное вращения, ударник, вращаемый в направлении нормального или обратного вращения движущей силой, передаваемой ему от двигателя, наковальню, установленную с возможностью удара по ней ударника и ее поворота в направлении нормального вращения за счет вращения ударника, получившего путь ускорения путем его поворота в направлении обратного вращения, держатель рабочего инструмента, способный удерживать рабочий инструмент и передавать ему вращение наковальни, устройство электропитания, попеременно включающее подачу в двигатель электрической энергии нормального вращения и электрической энергии обратного вращения, и блок управления, управляющий устройством электропитания таким образом, что с увеличением поступающего в двигатель электрического тока увеличивается отношение периода времени, в течение которого подается электрическая энергия обратного вращения, к периоду времени, в течение которого подается электрическая энергия нормального вращения.

Благодаря такому решению, отношение периода обратного вращения к периоду нормального вращения возрастает с увеличением поступающего в двигатель электрического тока. Таким образом, можно уменьшить силу противодействия со стороны заворачиваемого элемента и создать удобную в использовании импульсно-силовую ручную машину.

В соответствии с пунктом 13 формулы настоящего изобретения предпочтителен вариант, в котором на первой стадии, когда поступающий в двигатель электрический ток увеличивается до заданного значения, блок управления управляет устройством электропитания в первом режиме, в котором период нормального вращения, в течение которого подается электрическая энергия нормального вращения, уменьшается, а на второй стадии, когда поступающий в двигатель электрический ток превысил заданное значение, блок управления управляет устройством электропитания во втором режиме, в котором период обратного вращения, в течение которого подается электрическая энергия обратного вращения, увеличивается.

Благодаря такому решению, если поступающий в двигатель электрический ток меньше или равен заданному значению, заворачивание выполняется в первом режиме, в котором преимущественно используется усилие нажима, а если электрический ток больше заданного значения, заворачивание выполняется во втором режиме, в котором преимущественно используется сила ударов. Таким образом, затягивание может выполняться в режиме, наиболее подходящем для крепежного элемента.

В соответствии с пунктом 14 формулы настоящего изобретения предпочтителен вариант, в котором блок управления на второй стадии способен выбирать один из нескольких вторых режимов с различными отношениями периодов подачи электрической энергии обратного и нормального вращений.

Благодаря такому решению даже при резком увеличении электрического тока, поступающего в двигатель, затягивание может выполняться в подходящем ударном режиме.

В соответствии с пунктом 15 формулы настоящего изобретения предпочтителен вариант, в котором среди нескольких вторых режимов с различными отношениями периодов подачи электрической энергии обратного и нормального вращений блок управления на второй стадии разрешает только переключение во второй режим с долгим периодом обратного вращения из второго режима с коротким периодом обратного вращения.

Такое решение позволяет исключить резкое изменение тактильного ощущения реакции машины.

В соответствии с пунктом 16 формулы настоящего изобретения предпочтителен вариант, в котором среди нескольких вторых режимов с различными отношениями периодов подачи электрической энергии обратного и нормального вращений блок управления на второй стадии разрешает только переключение во второй режим, соседний по длительности, периода обратного вращения.

Такое решение также позволяет исключить резкое изменение тактильного ощущения реакции машины.

Кроме того, в изобретении предлагается, согласно пункту 17 его формулы, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, и наковальню, ударяемую ударником. При этом время, в течение которого ударник приводится в нормальное вращение, постепенно уменьшается.

Благодаря такому решению, поскольку время, в течение которого ударник приводится в нормальное вращение, постепенно уменьшается, интервал нанесения ударником ударов может уменьшаться в соответствии с нагрузкой, которая постепенно возрастает. Поэтому сила реакции, ощущаемая оператором, уменьшается, и изобретение позволяет получить ручную машину, которая практически не срывается с головки крепежного элемента и обеспечивает высокую производительность.

Кроме того, в изобретении предлагается, согласно пункту 18 его формулы, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, и наковальню, ударяемую ударником. При этом время, в течение которого ударник приводится в обратное вращение, постепенно увеличивается.

Благодаря такому решению, поскольку время, в течение которого ударник приводится в обратное вращение, постепенно увеличивается, угловое расстояние, проходимое ударником в результате его обратного вращения, может увеличиваться в соответствии с углом поворота наковальни под действием ударов ударника, уменьшающимся соответственно постепенному увеличению нагрузки. Этим увеличивается интервал ускорения ударника. Соответственно, ударник будет надежно получать достаточное ускорение для удара по наковальне, и наковальня будет эффективно работать в ударном режиме. Это позволяет получить ручную машину с высокой производительностью.

Кроме того, в изобретении предлагается, согласно пункту 19 его формулы, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, наковальню, ударяемую ударником, и регистрирующее средство, способное регистрировать значение электрического тока, поступающего в двигатель. При этом для поступающего в двигатель тока задано первое значение, второе значение, превышающее первое значение, и третье значение, превышающее второе значение. Управление двигателем может осуществляться в первом режиме по первому значению тока, во втором режиме по второму значению тока и в третьем режиме по третьему значению тока. Если регистрирующее средство двигателя зарегистрировало первое значение тока, а непосредственно после регистрации первого значения тока - третье значение тока, то после управления в первом режиме управление осуществляется во втором режиме.

Благодаря такому решению, даже при резком изменении значения тока (например, даже если ток изменился с первого до третьего значения), резкой смены режимов не происходит (режим меняется с первого на второй, не перескакивая на третий). Таким образом, у оператора не будет возникать ощущения дискомфорта в связи со сменой режима. Это позволяет получить ручную машину, удобную в работе.

Кроме того, в изобретении предлагается, согласно пункту 20 его формулы, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, наковальню, ударяемую ударником, и регистрирующее средство, способное регистрировать значение электрического тока, поступающего в двигатель. При этом для поступающего в двигатель тока задано первое значение и второе значение, превышающее первое значение. Управление двигателем осуществляется в первом режиме по первому значению тока и во втором режиме по второму значению тока. После управления в первом режиме управление осуществляется не в первом режиме, а во втором режиме.

Благодаря такому решению, даже если во время заворачивания резьбового крепежного элемента происходит уменьшение нагрузки, схема подачи напряжения, т.е. форма сигнала напряжения, не меняется на режим легкой нагрузки. Таким образом, двигатель постепенно переводится на режим тяжелой нагрузки. Поэтому режимы легкой нагрузки и тяжелой нагрузки не повторяются. Это позволяет получить ручную машину, дающую оператору ощущение удобства работы.

В соответствии с пунктом 21 формулы настоящего изобретения, в предпочтительном варианте его осуществления для поступающего в двигатель тока задано третье значение, превышающее второе значение тока, причем управление двигателем осуществляется в третьем режиме по третьему значению тока, а после управления во втором режиме управление осуществляется во втором режиме или в третьем режиме.

Кроме того, в изобретении предлагается, согласно пункту 22 его формулы, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, наковальню, ударяемую ударником, и регистрирующее средство, способное регистрировать значение электрического тока, поступающего в двигатель. При этом для поступающего в двигатель тока задано первое значение, второе значение, превышающее первое значение, и третье значение, превышающее второе значение. Управление двигателем осуществляется в первом режиме по первому значению тока, во втором режиме по второму значению тока и в третьем режиме по третьему значению тока. Управление в третьем режиме осуществляется после первого режима, если зарегистрировано первое значение тока и зарегистрировано третье значение тока.

Благодаря такому решению, если обнаружено увеличение значения тока и нагрузки, работа может выполняться по нагрузке путем перехода в режим, соответствующий нагрузке. Это позволяет получить ручную машину с высокой эффективностью работы.

Кроме того, в другом аспекте изобретения предлагается, согласно пункту 23 формулы изобретения, ручная машина, содержащая двигатель, приводимый в действие в прерывистом режиме, ударник, приводимый в движение двигателем, и наковальню, ударяемую ударником. При этом способ управления двигателем может автоматически меняться.

В соответствии с пунктом 24 формулы настоящего изобретения в предпочтительном варианте его осуществления способ управления двигателем автоматически меняется в соответствии с нагрузкой на двигатель.

В соответствии с пунктом 25 формулы настоящего изобретения в предпочтительном варианте его осуществления нагрузка на двигатель представлена электрическим током, создаваемым в двигателе.

В соответствии с пунктом 26 формулы настоящего изобретения в предпочтительном варианте его осуществления способ управления двигателем автоматически меняется в соответствии с количеством времени.

Изобретение также позволяет создать ручную машину, поведение которой во время работы хорошо ощущается оператором.

Краткое описание чертежей

Указанные выше и другие цели изобретения и его новые особенности выявляются ниже в подробном описании осуществления изобретения, поясняемом чертежами, на которых показано:

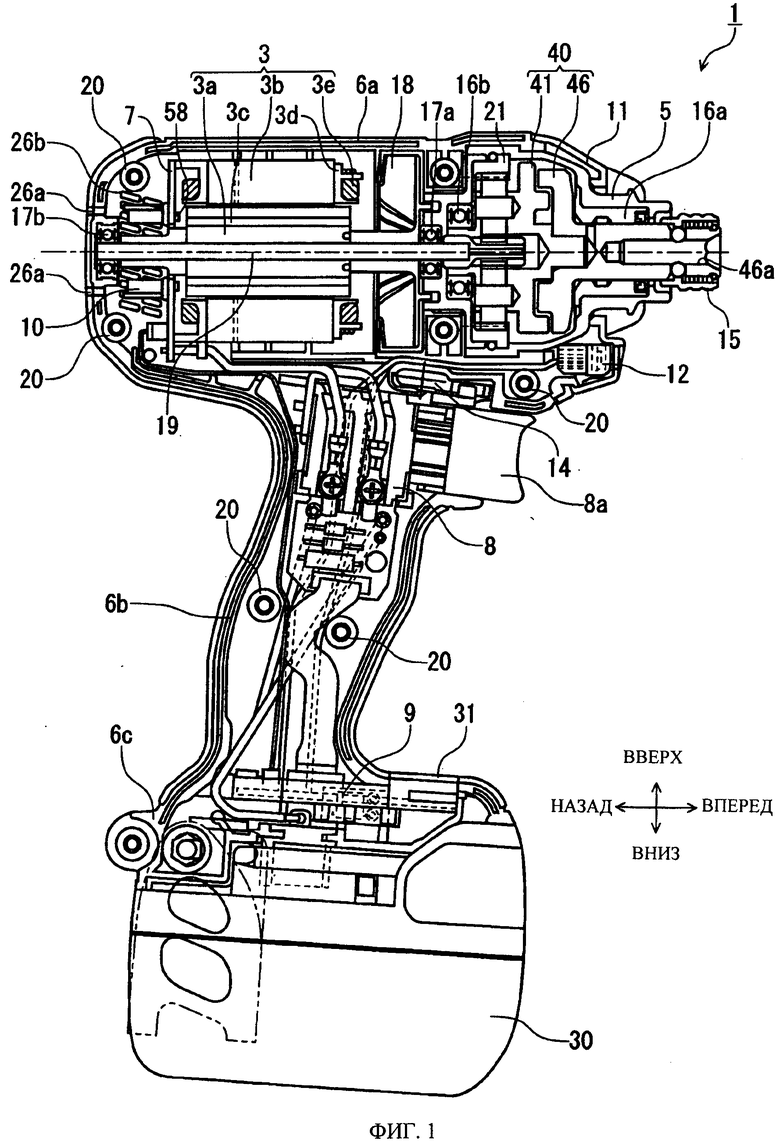

на фиг.1 - продольный разрез импульсно-силовой ручной машины 1, относящейся к одному варианту осуществления изобретения,

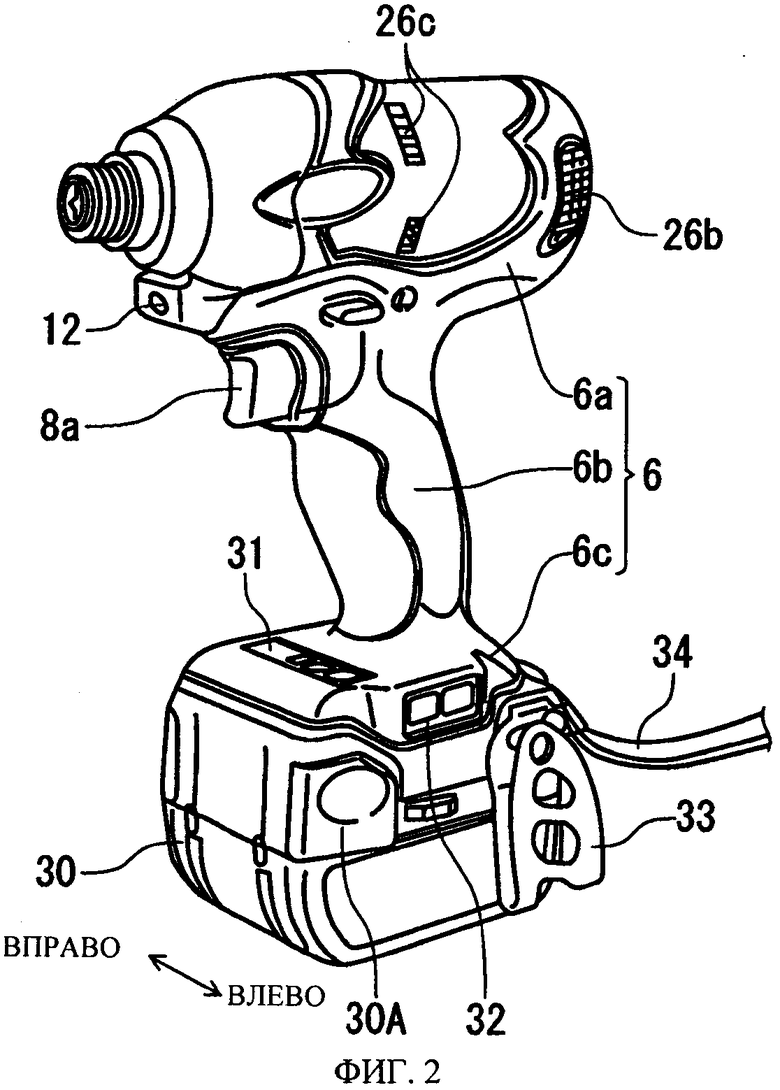

на фиг.2 - внешний вид импульсно-силовой ручной машины 1 в указанном варианте осуществления изобретения,

на фиг.3 - вид в увеличенном масштабе показанного на фиг.1 ударного механизма 40 и его окружения,

на фиг.4 - вид вентилятора 18 охлаждения, показанного на фиг.1,

на фиг.5 - функциональная схема системы управления двигателем импульсно-силовой ручной машины, относящейся к указанному выше варианту осуществления изобретения,

на фиг.6 - ударник 151 и наковальня 156, относящиеся к базовой конструкции (второй вариант осуществления изобретения),

на фиг.7 - шесть стадий работы ударного механизма, содержащего ударник 151 и наковальню 156, показанные на фиг.6,

на фиг.8 - ударник 41 и наковальня 46, показанные на фиг.1,

на фиг.9 - ударник 41 и наковальня 46, показанные на фиг.1 и изображенные в других ракурсах,

на фиг.10 - работа ударного механизма, содержащего ударник 41 и наковальню 46, показанные на фиг.8 и 9,

на фиг.11 - графики, показывающие характер изменения пускового сигнала во время работы импульсно-силовой ручной машиной 1, управляющего сигнала на выходе инверторной схемы, скорости вращения ротора двигателя 3 и силы удара ударника 41 по наковальне 46,

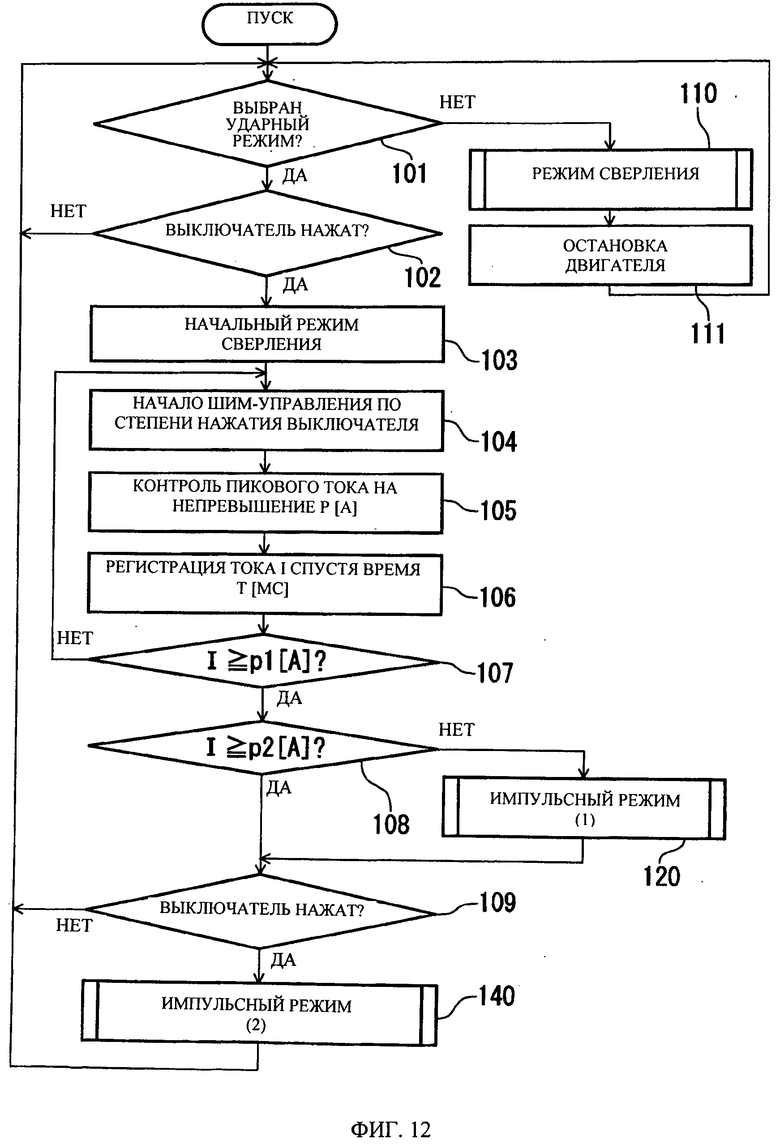

на фиг.12 - алгоритм управления двигателем 3, относящийся к указанному выше варианту осуществления изобретения,

на фиг.13 - графики, показывающие изменения во времени подаваемого в двигатель тока и частоты вращения ротора двигателя в импульсном режиме (1) и импульсном режиме (2),

на фиг.14 - алгоритм управления двигателем в импульсном режиме (1), относящийся к указанному выше варианту осуществления изобретения,

на фиг.15 - графики, иллюстрирующие зависимость от времени частоты вращения ротора двигателя 3 и значения подаваемого в двигатель 3 тока,

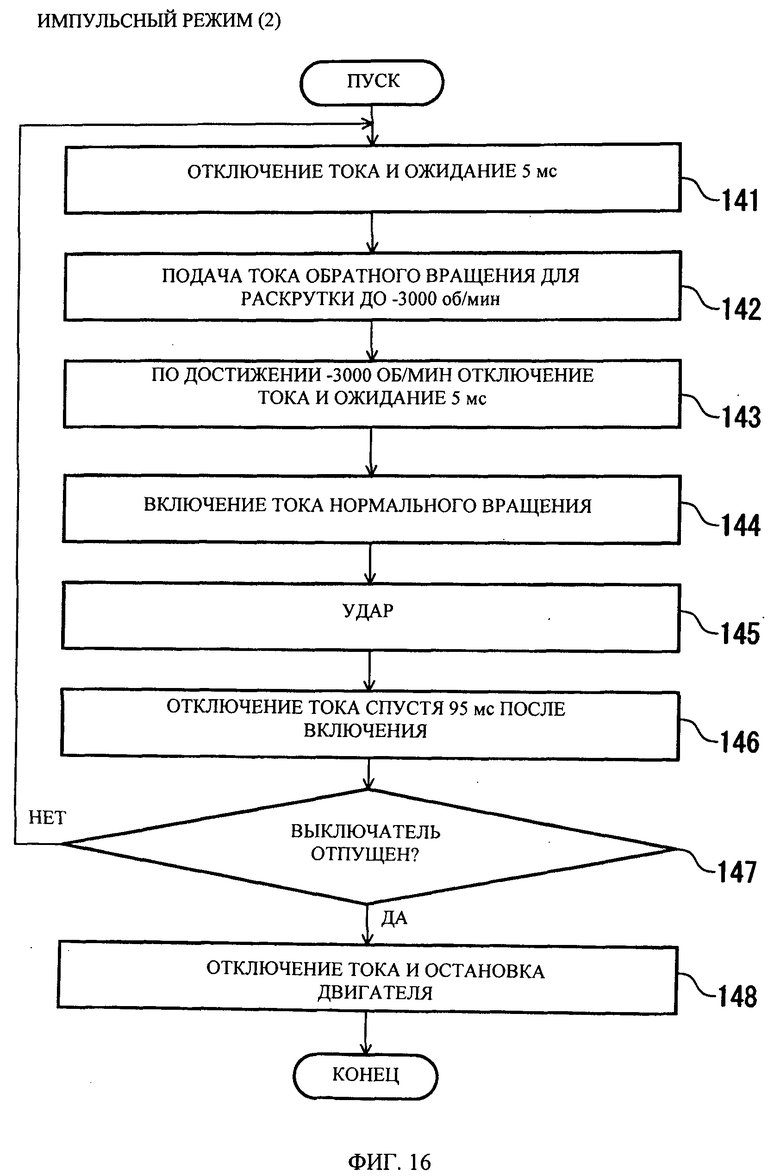

на фиг.16 - алгоритм управления двигателем в импульсном режиме (2), относящийся к указанному выше варианту осуществления изобретения,

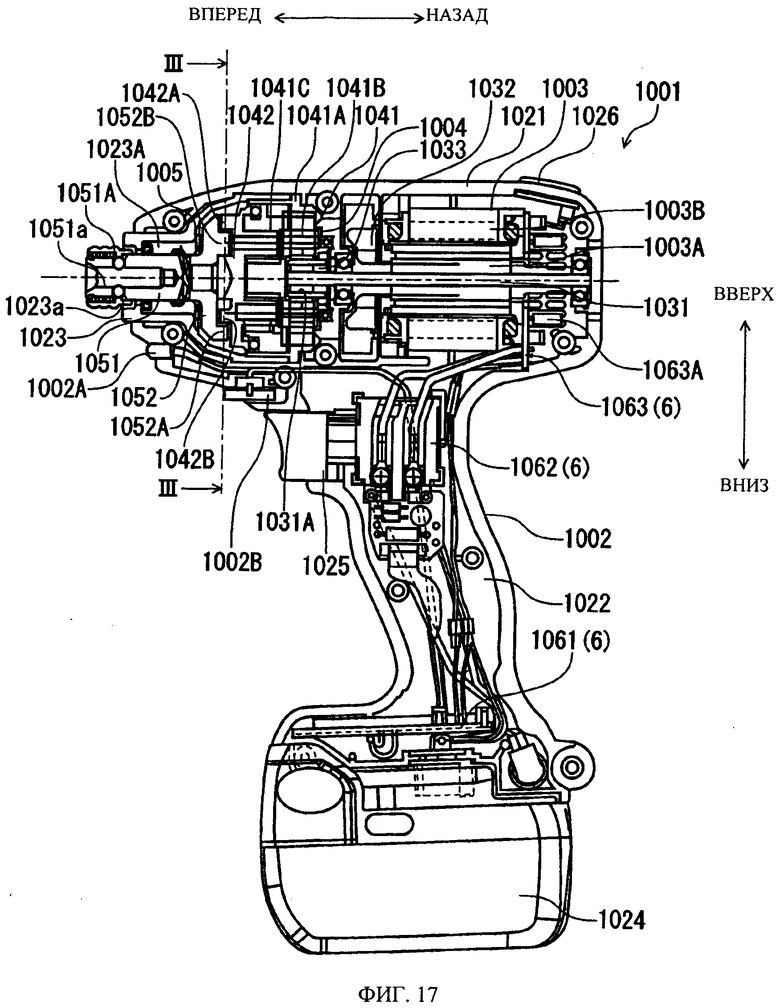

на фиг.17 - продольный разрез импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения,

на фиг.18 - блок-схема управления импульсной резьбозавертывающей машиной с электронным управлением, относящейся к третьему варианту осуществления изобретения,

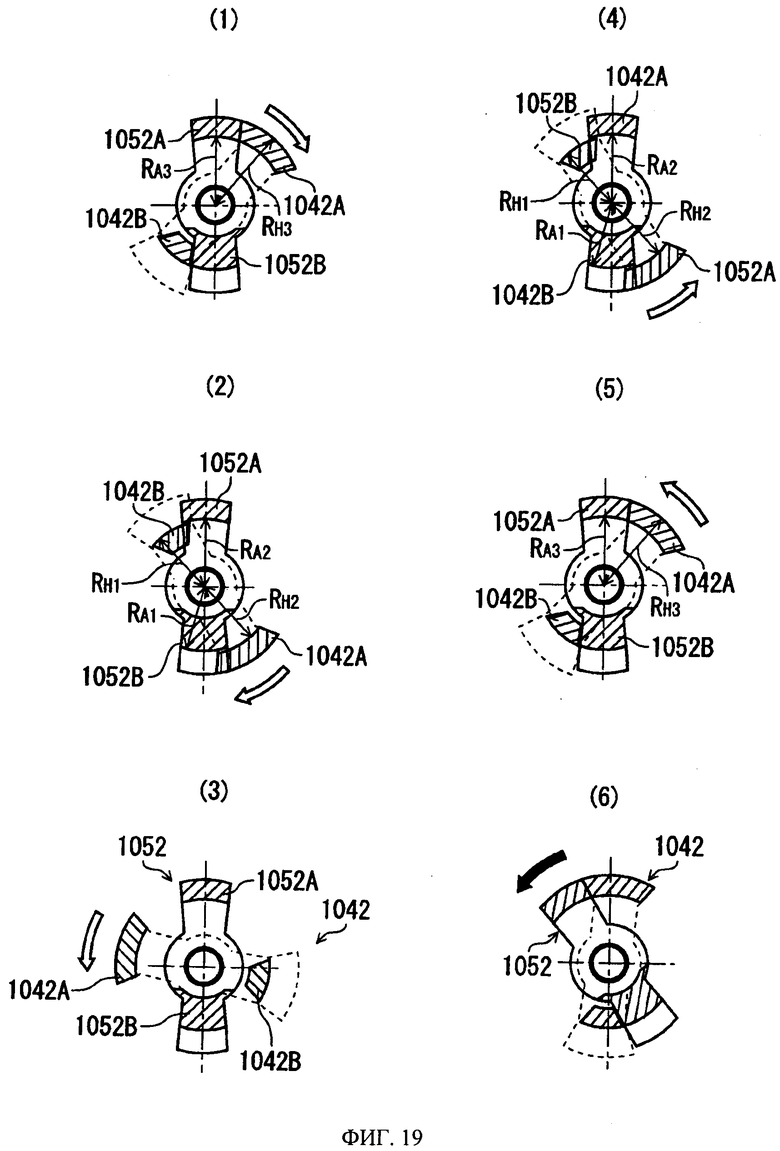

на фиг.19 - процесс ударного взаимодействия ударника и наковальни импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения,

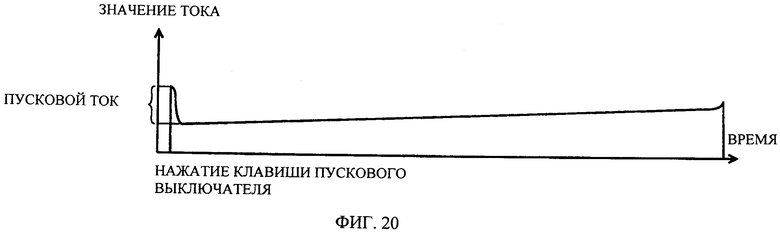

на фиг.20 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, в режиме сверления,

на фиг.21 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании болта в режиме электронной предохранительной муфты,

на фиг.22 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании шурупа или самореза в режиме электронной предохранительной муфты,

на фиг.23 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании болта в импульсном режиме,

на фиг.24 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании шурупа или самореза в импульсном режиме без переключения во второй импульсный режим,

на фиг.25 - процесс управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании шурупа или самореза в импульсном режиме с переключением во второй импульсный режим,

на фиг.26 - блок-схема алгоритма управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании крепежного элемента в режиме электронной предохранительной муфты,

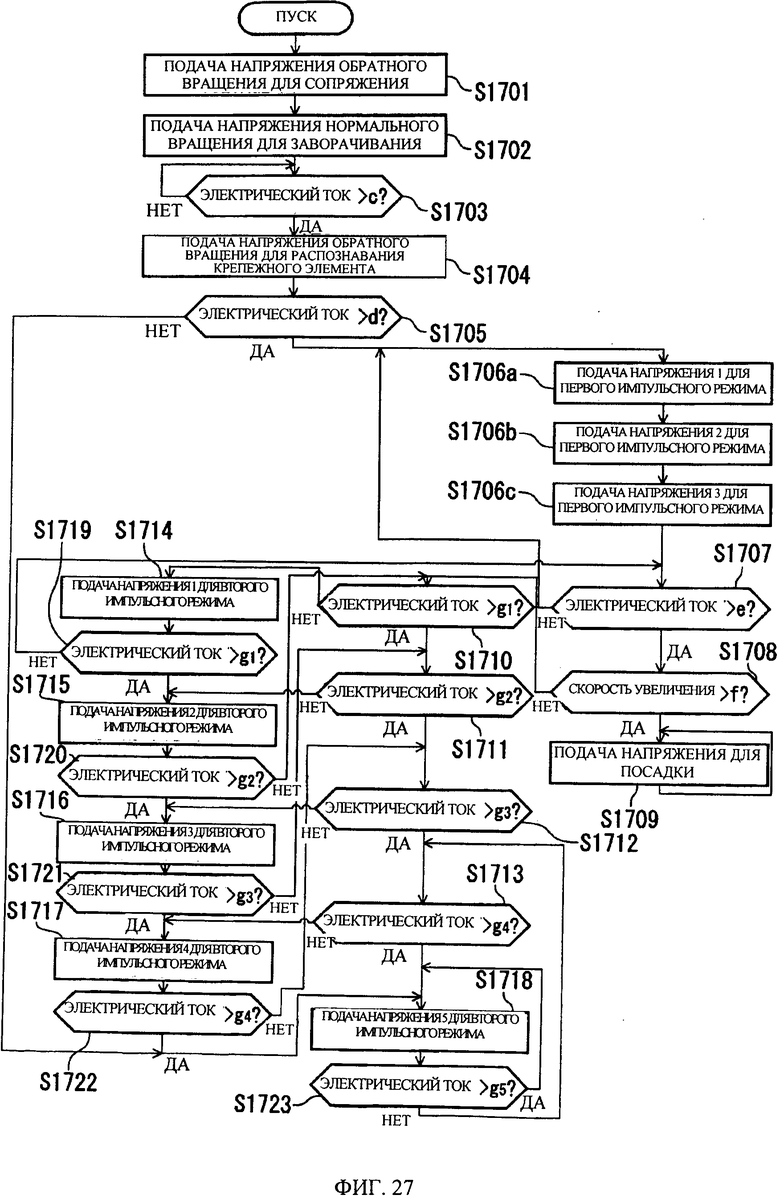

на фиг.27 - блок-схема алгоритма управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к третьему варианту осуществления изобретения, при заворачивании крепежного элемента в импульсном режиме,

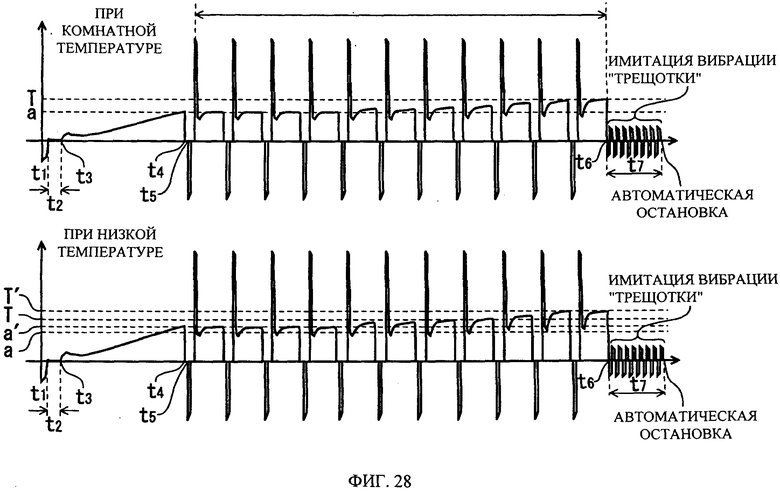

на фиг.28 - изменение порогового значения во время заворачивания шурупа или самореза при работе импульсной резьбозавертывающей машины с электронным управлением, относящейся к четвертому варианту осуществления изобретения, в режиме электронной предохранительной муфты,

на фиг.29 - изменение порогового значения во время заворачивания шурупа или самореза при работе импульсной резьбозавертывающей машины с электронным управлением, относящейся к четвертому варианту осуществления изобретения, в импульсном режиме,

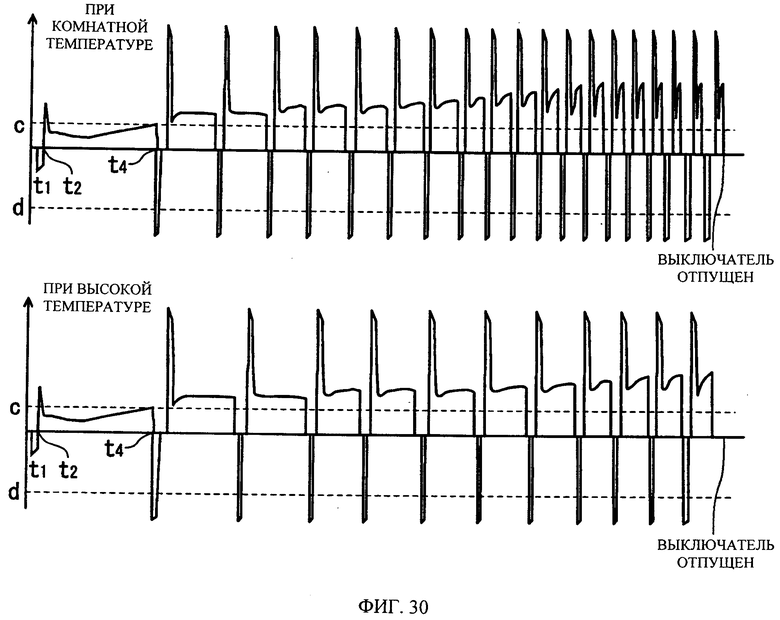

на фиг.30 - изменение цикла включения нормального вращения и обратного вращения во время заворачивания шурупа или самореза при работе импульсной резьбозавертывающей машины с электронным управлением, относящейся к пятому варианту осуществления изобретения, в импульсном режиме,

на фиг.31 - блок-схема модифицированного алгоритма управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к указанному варианту осуществления изобретения,

на фиг.32 - продольный разрез импульсной резьбозавертывающей машины с электронным управлением, относящейся к шестому варианту осуществления изобретения,

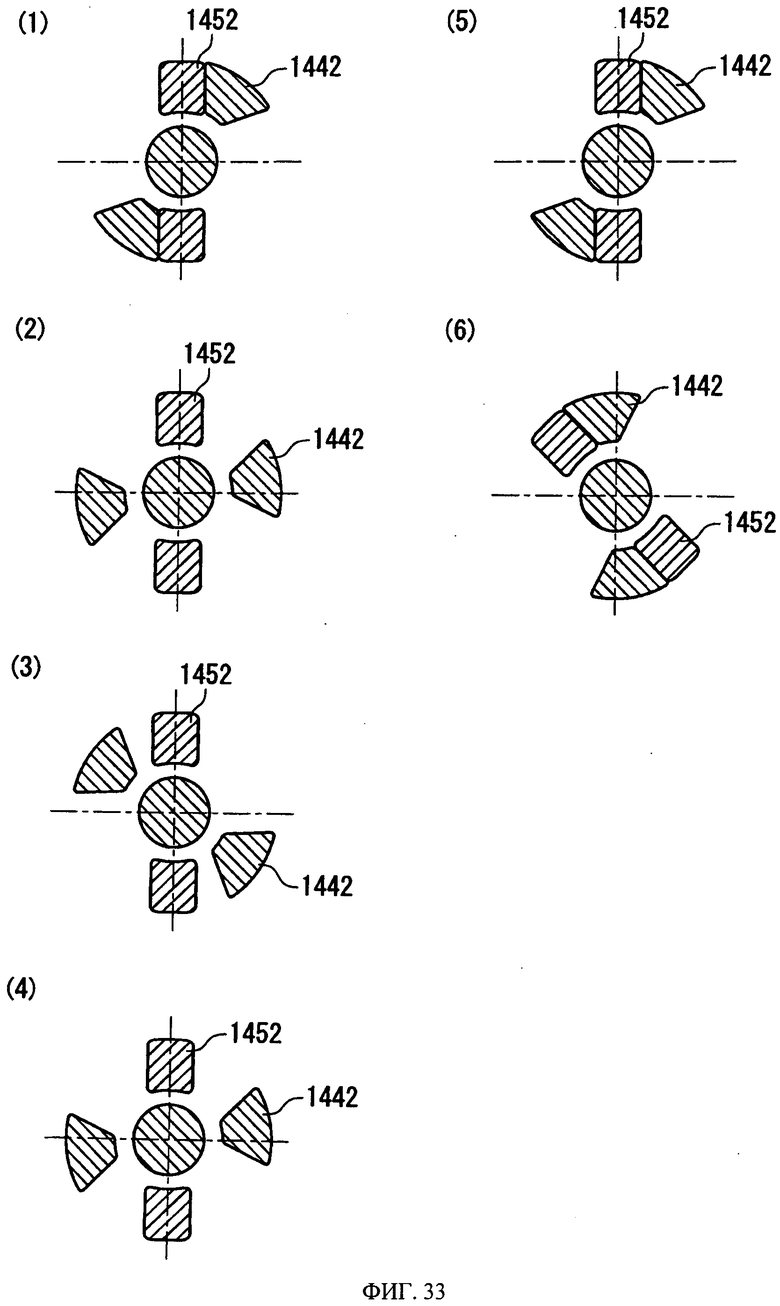

на фиг.33 - положения ударника и наковальни импульсной резьбозавертывающей машины с электронным управлением, относящейся к шестому варианту осуществления изобретения, в процессе их взаимодействия,

на фиг.34 - блок-схема алгоритма управления двигателем импульсной резьбозавертывающей машины с электронным управлением, относящейся к шестому варианту осуществления изобретения, при выворачивании шурупа или самореза в импульсном режиме.

Описание вариантов осуществления изобретения

Ниже со ссылками на чертежи рассматриваются варианты осуществления изобретения. В приведенном ниже описании вертикальное направление ("вверх-вниз"), продольное направление ("вперед-назад") и поперечное направление ("вправо-влево") соответствуют направлениям, показанным на фиг.1 и 2.

На фиг.1 показана импульсно-силовая, в частности импульсная резьбозавертывающая, ручная машина 1 в одном варианте осуществления изобретения. В изображенной импульсно-силовой ручной машине 1 ударный механизм 40 приводится в движение посредством заряжаемой аккумуляторной батареи 30 как источника электрической энергии и двигателя 3 как источника механической мощности и сообщает вращение и удары наковальне 46 как выходному валу для непрерывной передачи крутящего момента или передачи энергии периодических ударов на рабочий инструмент (на чертеже не показан), такой как насадка (бита, головка) шуруповерта или гайковерта, с обеспечением выполнения операции, такой как сборка резьбового соединения путем заворачивания шурупа, болта или гайки.

Двигатель 3 представляет собой бесщеточный электрический двигатель постоянного тока и расположен в трубчатой основной части 6а корпуса 6, 5, имеющего в боковой проекции в целом Т-образную форму. Корпус 6 разделен на два практически симметричных элемента: правый и левый, которые соединяются несколькими винтами. Например, один из правого и левого элементов корпуса 6 (в рассматриваемом варианте осуществления изобретения - левый элемент) выполнен с несколькими приливами 20 под винты, а другой (в рассматриваемом варианте осуществления изобретения - правый) выполнен с несколькими отверстиями под винты (на чертеже не показаны). В основной (горизонтально ориентированной) части 6а корпуса расположен вал 19 двигателя 3, установленный с возможностью вращения в подшипниках 17b на заднем конце и в подшипниках 17а, поддерживающих вал в его средней части. У задней стороны двигателя 3 расположена плата, на которой смонтировано шесть переключающих элементов 10, и двигатель 3 приводится во вращение посредством инверторного управления этими переключающими элементами 10. Для определения углового положения ротора 3а на передней стороне платы 7 смонтирован датчик 58 углового положения, такой как датчик Холла или интегральная схема Холла (магнитоуправляемая интегральная схема).

Корпус 6 имеет рукояточную часть 6b, проходящую почти перпендикулярно основной части 6а корпуса и выполненную за одно целое с ней. Вверху рукояточной части 6b корпуса предусмотрен пусковой выключатель 8 и переключатель 14 направления вращения (нормальное/обратное вращение). Клавиша (гашетка или курок) 8а пускового выключателя 8 поджата пружиной (на чертеже не показанной) таким образом, чтобы выступать из рукояточной части 6b корпуса. Внизу рукояточной части 6b размещена плата 9 управления для управления скоростью двигателя 3 (частотой вращения его ротора) посредством клавиши 8а пускового выключателя. Внизу рукояточной части 6b находится держатель 6с аккумуляторной батареи, на котором съемным образом установлена аккумуляторная батарея 30 с несколькими никель-водородными или литий-ионными гальваническими элементами.

Спереди двигателя 3 на его валу 19 установлен вентилятор 18 охлаждения, вращающийся синхронно с валом. Вентилятор 18 охлаждения всасывает воздух через впускные отверстия 26а и 26b, предусмотренные сзади основной части 6а корпуса. Всасываемый воздух выбрасывается из корпуса 6 наружу через несколько щелей 26с (см. фиг.2), выполненных в основной части 6а корпуса вдоль периферии вентилятора 18 охлаждения радиально снаружи от него.

Ударный механизм 40 включает в себя наковальню 46 и ударник 41. Ударник 41 установлен таким образом, чтобы соединять оси нескольких сателлитов планетарного редуктора 21. В отличие от конструкции обычного ударного механизма, широко используемого в настоящее время, ударник 41 не имеет кулачкового механизма, включающего в себя шпиндель, пружину, криволинейную канавку, шарики и т.д. Наковальня 46 и ударник 41 соединены между собой посредством соединительной оси 41а и соединительной выемки 46f, выполненных вокруг их центров вращения таким образом, чтобы их относительное вращение было возможно лишь менее чем на один оборот. На переднем конце наковальни 46 за одно целое с ней выполнен участок выходного вала для установки рабочего инструмента (на чертеже не показан) с гнездом 46а, имеющим в поперечном сечении, глядя в осевом направлении, шестиугольную форму. Задняя сторона наковальни 46 сопряжена с соединительной осью 41а ударника 41 и зафиксирована вокруг осевого центра металлическим подшипником 16а с возможностью вращения относительно картера 5. Подробно форма наковальни 46 и ударника 41 описывается ниже.

Картер 5 выполнен цельным и металлическим, предназначен для размещения ударного механизма 40 и планетарного редуктора 21 и установлен на передней стороне корпуса 6. Наружная периферийная сторона картера 5 снабжена покрытием 11 из полимерного материала для уменьшения теплопередачи, поглощения ударов и т.д. На конце наковальни 46 расположены втулка 15 и шарики 24 для съемного крепления рабочего инструмента. Втулка 15 охватывает пружину 15а, шайбу 15b и стопорное кольцо 15с.

При нажатии на клавишу 8а и пуске двигателя 3 скорость вращения ротора двигателя 3 понижается планетарным редуктором 21, и ударник 41 вращается с частотой вращения, уменьшенной по отношению к частоте вращения ротора двигателя 3 соответственно передаточному числу редуктора. При вращении ударника 41 крутящий момент с него передается наковальне 46, и наковальня 46 начинает вращаться с той же скоростью, что и ударник 41. Когда сила, приложенная к наковальне 46, становится большой за счет силы реакции (т.е. противодействия, или сопротивления, заворачиванию), воспринимаемой от рабочего инструмента, блок управления определяет нарастание силы реакции и приводит ударник 41 в движение непрерывно или прерывисто, изменяя режим привода ударника 41, прежде чем двигатель 3 успеет остановиться.

На фиг.2 показан внешний вид импульсно-силовой ручной машины 1, изображенной на фиг.1. Корпус 6 имеет три части 6а, 6b и 6с, причем в основной части 6а корпуса вдоль периферии вентилятора 18 охлаждения радиально снаружи от него выполнены щели 26с для выпуска охлаждающего воздуха. На верхней лицевой стороне держателя 6 с аккумуляторной батареи предусмотрена панель 31 управления. На панели 31 управления расположены кнопки управления различными операциями, сигнальные лампы и т.д.; например, на панели 31 управления расположены выключатель для включения/выключения светодиодного источника света 12 и кнопка для проверки остаточного количества заряда аккумуляторной батареи. На боковой стороне держателя 6с аккумуляторной батареи предусмотрен переключатель (тумблер) 32, предназначенный, например, для переключения режима привода (режим сверления и ударный режим) двигателя 3. Нажатие на переключатель 32 обеспечивает попеременное включение режима сверления и ударного режима.

Аккумуляторная батарея 30 имеет кнопки 30А расфиксации, расположенные на ней с правой и левой сторон и позволяющие отсоединять аккумуляторную батарею 30 от ее держателя 6с, сдвигая аккумуляторную батарею 30 вперед при одновременном нажатии на кнопки 30А расфиксации. На правой или на левой стороне держателя 6с аккумуляторной батареи съемным образом закреплена металлическая скоба 33 для крепления ручной машины на поясе оператора. Хотя на фиг.2 скоба 33 для крепления на поясе оператора изображена установленной с левой стороны импульсно-силовой ручной машины 1, ее можно снять оттуда и закрепить с правой стороны. Через задний конец держателя 6с аккумуляторной батареи пропущен и закреплен петлей ремешок 34.

На фиг.3 приведен местный вид в увеличенном масштабе показанного на фиг.1 ударного механизма 40 и его окружения. Редуктор 21 выполнен в виде планетарного редуктора. К концу вала 19 двигателя 3 присоединено солнечное зубчатое колесо 21а, действующее таким образом в качестве ведущего (входного) звена планетарного механизма, а внутри кольцевого зубчатого колеса 21d, зафиксированного на основной части 6а корпуса, вращаются несколько сателлитов 21b. Оси 21с сателлитов 21b неподвижно связаны между собой ударником 41, действующим в качестве водила. Ударник 41, являясь ведомым (выходным) звеном планетарного редуктора 21, вращается в том же направлении, что и вал двигателя 3, с понижением скорости относительно вала двигателя соответственно установленному передаточному числу редуктора. Это передаточное число редуктора задается исходя из таких факторов, как тип заворачиваемого крепежного элемента (шуруп/саморез или болт), выходная мощность двигателя 3 и требуемый крутящий момент затяжки. В рассматриваемом варианте осуществления изобретения передаточное число редуктора задано с таким расчетом, чтобы частота вращения ударника 41 составляла примерно от 1/8 до 1/15 частоты вращения ротора двигателя 3.