Область техники, к которой относится изобретение

Настоящее изобретение относится к гидроимпульсной ручной машине, приводимой во вращение электрическим двигателем с целью затягивания крепежного элемента в виде болта и т.п. посредством приложения периодически воздействующего ударного усилия, создаемого гидравлическим давлением.

Уровень техники

Известен резьбозавертывающий инструмент ударного действия для затягивания винтов, болтов и т.п., представляющий собой гидроимпульсную ручную машину, создающую ударное усилие с использованием гидравлического давления. Гидроимпульсные ручные машины отличаются низким уровнем шума при работе, поскольку в них отсутствует соударение металлических элементов. Пример гидроимпульсной ручной машины описан, в частности, в публикации JP-А-2006-88280, где электрический двигатель используется в качестве привода гидроимпульсной муфты, а вал двигателя непосредственно соединен с этой гидроимпульсной муфтой. При нажатии гашетки для приведения гидроимпульсной ручной машины в действие к двигателю подводится приводная энергия.

Раскрытие изобретения

Техническая задача

Хотя в описанной ранее гидроимпульсной ручной машине скорость вращения вала электрического двигателя регулируется путем изменения подвода энергии к двигателю пропорционально степени нажатия на гашетку (клавишу), в этой гидроимпульсной ручной машине отсутствует управление этим изменением с целью увеличения или уменьшения подвода энергии к электрическому двигателю в соответствии с наличием или отсутствием в гидроимпульсной муфте создаваемого крутящего момента (удара) в форме импульса. Авторы изобретения установили, что описанной ранее ручной машине присуща следующая проблема, нуждающаяся в разрешении.

При создании гидроимпульсной муфтой крутящего момента в форме импульса (к рабочему инструменту, расположенному в переднем торце машины, прикладывается большой крутящий момент) вал приводного электрического двигателя временно прекращает вращение либо осуществляет поворот в обратном направлении на угол, величина которого определяется реакцией на удар. В описанной ранее машине продолжительный подвод энергии к электрическому двигателю без изменения в случае остановки вращения или вращения в обратном направлении (реверсивного вращения) приводит к возникновению сильного тока, вследствие чего значительная часть этой энергии преобразуется в тепло, что уменьшает коэффициент полезного действия. Далее, после прекращения обратного вращения вала двигателя, возобновления прямого вращения и повторного достижения положения удара этот удар (импульс) получается слабым, и ударного усилия не хватает для затягивания крепежного элемента, вследствие чего имеет место лишняя операция остановки вращения.

Настоящее изобретение создавалось с учетом описанной выше проблемы, и его задачей является разработка гидроимпульсной ручной машины, в которой устранена возможность создания слабого ударного усилия при возобновлении прямого вращения после того, как вал двигателя совершил обратное вращение непосредственно после удара.

Другой задачей настоящего изобретения является создание гидроимпульсной ручной машины с возможностью уменьшения потребления энергии двигателем посредством регулирования приводного усилия двигателя непосредственно после удара в гидроимпульсной ручной машине.

Решение задачи

Одна особенность настоящего изобретения состоит в том, что в гидроимпульсной ручной машине, в которой имеется электрический двигатель, приводящий в действие гидроимпульсную муфту, и выходной вал, соединенный с валом гидроимпульсной муфты и приспособленный для установки на своем переднем торце рабочего инструмента, предусмотрено средство регулирования приводного усилия, и при передаче ударного усилия на выходной вал в результате создания гидроимпульсной муфтой крутящего момента в форме импульса осуществляется регулирование, позволяющее уменьшить приводное усилие двигателя, а двигатель, вращение вала которого прерывается вследствие создания крутящего момента в форме импульса, увеличивает приводное усилие после прохождения валом положения удара. В частности, при обратном вращении вала двигателя, представляющем собой реакцию на удар по выходному валу в результате создания крутящего момента в форме импульса, осуществляется регулирование с целью уменьшения приводного усилия двигателя во время обратного вращения вплоть до прекращения этого вращения, возобновления прямого вращения и прохождения положения удара. Средство регулирования приводного усилия может представлять собой, например, функциональный блок, содержащий микрокомпьютер, осуществляющий управление схемой регулирования напряжения, приложенного к двигателю, а приводное усилие можно увеличивать или уменьшать, регулируя энергию, подводимую к двигателю.

Согласно другой особенности настоящего изобретения средство регулирования приводного усилия обеспечивает такую работу двигателя, при которой тот развивает первое пониженное приводное усилие при обратном вращении и второе пониженное приводное усилие, меньшее чем первое, вплоть до прекращения обратного вращения, возобновления прямого вращения и прохождения положения удара. Далее, средство регулирования приводного усилия может осуществлять регулирование с целью уменьшения приводного усилия двигателя непосредственно перед достижением положения создания импульса гидроимпульсной муфтой и дальнейшего уменьшения приводного усилия двигателя после передачи ударного усилия на выходной вал в результате создания гидроимпульсной муфтой крутящего момента в форме импульса.

Согласно еще одной особенности настоящего изобретения гидроимпульсная ручная машина снабжена датчиком крутящего момента в виде тензометрического датчика или аналогичного преобразователя, регистрирующего создание ударного усилия на выходном валу, а средство регулирования приводного усилия обеспечивает регулирование приводного усилия двигателя в соответствии с выходным сигналом датчика крутящего момента. Кроме того, предусмотрен датчик углового положения в виде интегрального датчика Холла или аналогичного преобразователя для определения углового положения вала двигателя, а средство регулирования приводного усилия обеспечивает регулирование приводного усилия двигателя в соответствии с выходным сигналом датчика углового положения.

Согласно другой особенности настоящего изобретения двигатель представляет собой бесщеточный электрический двигатель постоянного тока, а средство регулирования приводного усилия регулирует подвод энергии к этому бесщеточному электрическому двигателю постоянного тока путем изменения коэффициента заполнения импульсов энергии, генерируемых широтно-импульсным преобразователем.

Преимущества изобретения

Согласно одному аспекту настоящего изобретения непосредственно до или во время передачи ударного усилия на выходной вал осуществляется уменьшение приводного усилия двигателя, и поскольку двигатель, вращение вала которого было прервано вследствие создания крутящего момента в форме импульса, возвращается в состояние, когда он развивает нормальное приводное усилие после прохождения валом положения удара, можно уменьшить энергию, потребляемую при прерывании вращения вала двигателя в момент создания гидравлического импульса, и, следовательно, предотвратить выделение тепла в связи с этим процессом.

Согласно другому аспекту настоящего изобретения средство регулирования приводного усилия уменьшает приводное усилие двигателя во время обратного вращения вплоть до прекращения этого вращения, возобновления прямого вращения и прохождения положения удара, и, следовательно, уменьшается энергия, потребляемая при прерывании вращения вала двигателя, и предотвращается выделение тепла в связи с этим процессом.

Согласно еще одному аспекту настоящего изобретения при обратном вращении вала двигателя он развивает первое пониженное приводное усилие и второе пониженное приводное усилие, меньшее чем первое, вплоть до прекращения обратного вращения, возобновления прямого вращения и прохождения положения удара, и, следовательно, осуществляется точное регулирование приводного усилия в соответствии с угловым положением вала двигателя, благодаря чему дополнительно уменьшается энергия, потребляемая двигателем.

Согласно другому аспекту настоящего изобретения приводное усилие двигателя уменьшается непосредственно перед положением, в котором гидроимпульсная муфта создает импульс, и, следовательно, уменьшается неблагоприятное влияние приводного усилия (энергии) двигателя на удар.

Согласно еще одному аспекту настоящего изобретения предусмотрен датчик крутящего момента, регистрирующий создание ударного усилия, а средство регулирования приводного усилия обеспечивает регулирование приводного усилия двигателя в соответствии с выходным сигналом датчика крутящего момента, и, следовательно, момент уменьшения приводного усилия двигателя регистрируется простым способом.

Согласно другому аспекту настоящего изобретения предусмотрен датчик углового положения для определения углового положения вала двигателя, а средство регулирования приводного усилия обеспечивает регулирование приводного усилия двигателя в соответствии с выходным сигналом датчика углового положения, и, следовательно, может осуществляться заблаговременное регулирование приводного усилия в соответствии с угловым положением вала двигателя.

Согласно еще одному аспекту настоящего изобретения средство регулирования приводного усилия регулирует подвод энергии к бесщеточному электрическому двигателю постоянного тока путем изменения коэффициента заполнения импульсов энергии, генерируемых широтно-импульсным преобразователем, и, следовательно, осуществляется эффективное регулирование мощности.

Краткое описание чертежей

На представленных чертежах показано:

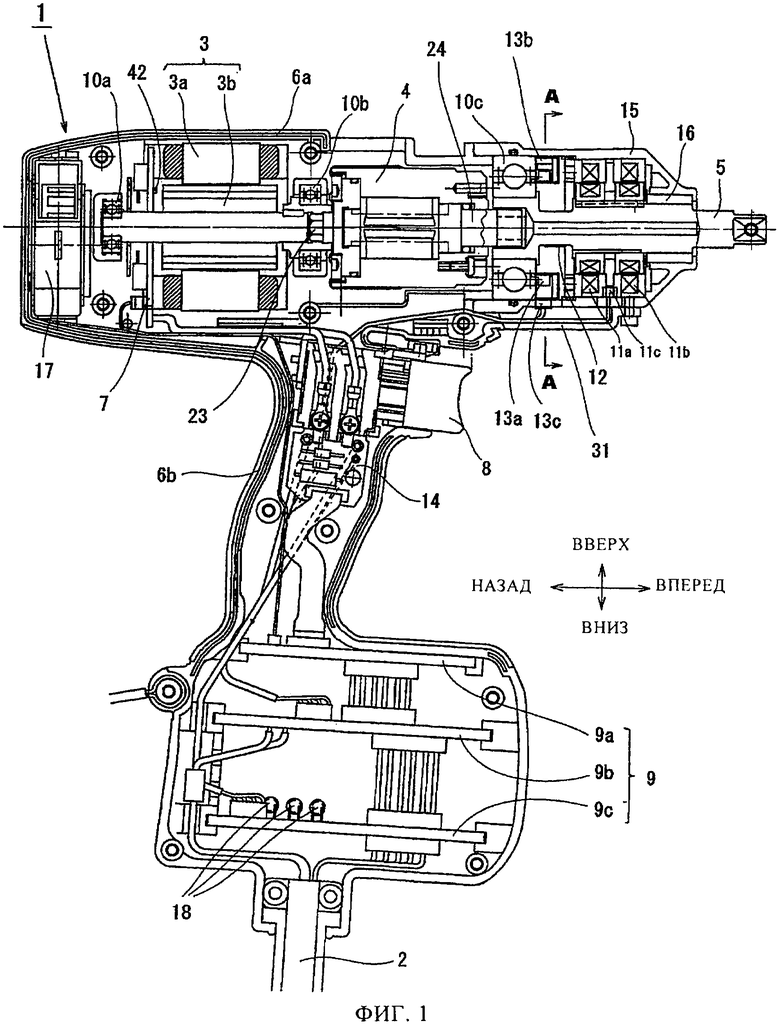

на фиг.1 - общий вид в разрезе предлагаемой в изобретении гидроимпульсной ручной машины,

на фиг.2 - увеличенный вид в разрезе гидроимпульсной муфты, показанной на фиг.1,

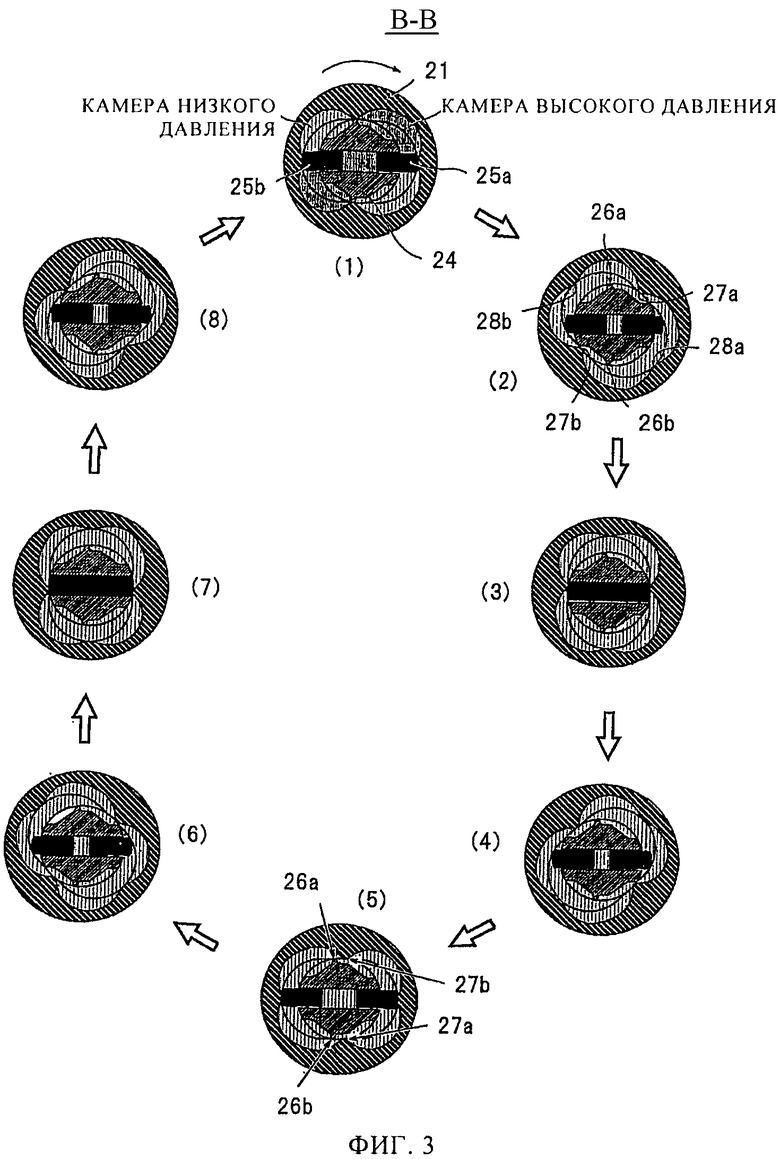

на фиг.3 - вид в разрезе по линии В-В на фиг.2, иллюстрирующий фазы одного оборота при использовании гидроимпульсной муфты 4 (8 фаз),

на фиг.4 - вид в разрезе части А-А, показанной на фиг.1,

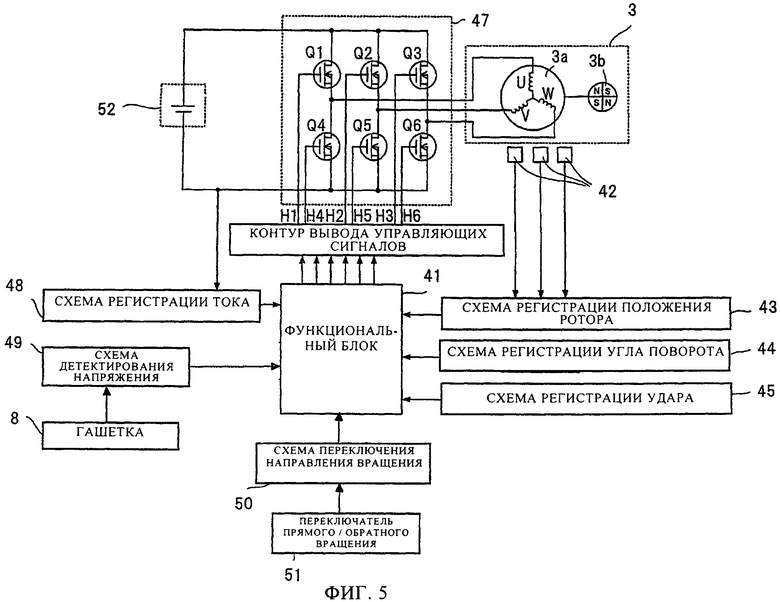

на фиг.5 - блок-схема, показывающая структуру системы управления приводом для двигателя 3 согласно настоящему изобретению,

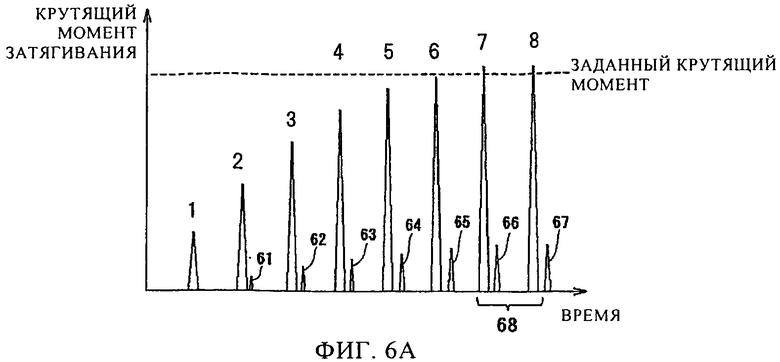

на фиг.6А - график зависимости между крутящим моментом затягивания и временем до выполнения удара гидроимпульсной муфтой 4 и затягивания с заданным крутящим моментом в ранее описанной машине,

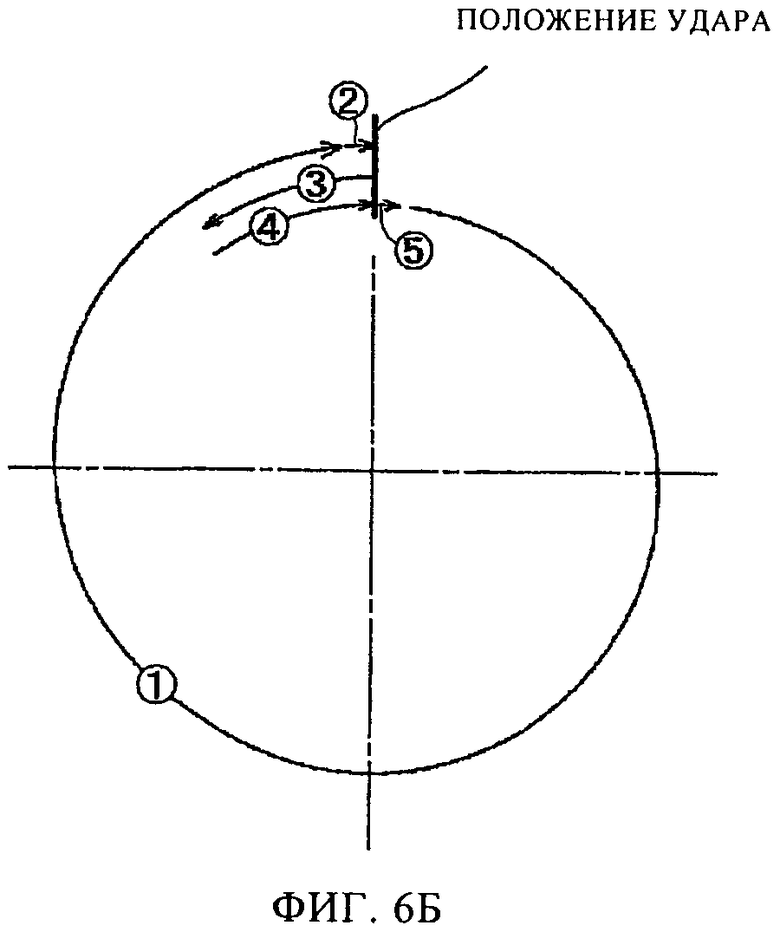

на фиг.6Б - угловое положение обоймы 21 относительно выходного вала 5 в момент выполнения удара гидроимпульсной муфтой 4,

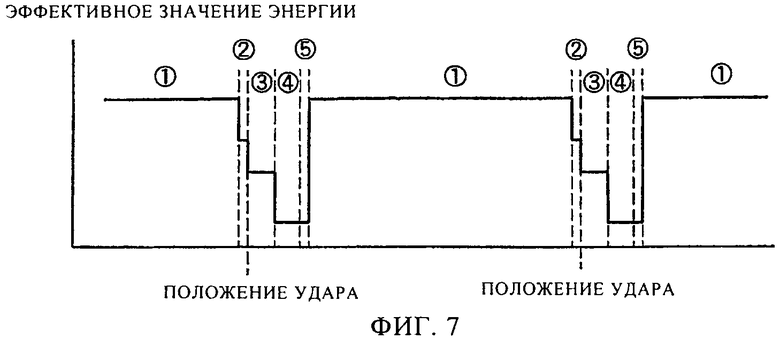

на фиг.7 - диаграмма, иллюстрирующая пример эффективного значения энергии, подводимой к двигателю 3, когда обойма 21 находится в положении вращения, показанной на фиг.6Б,

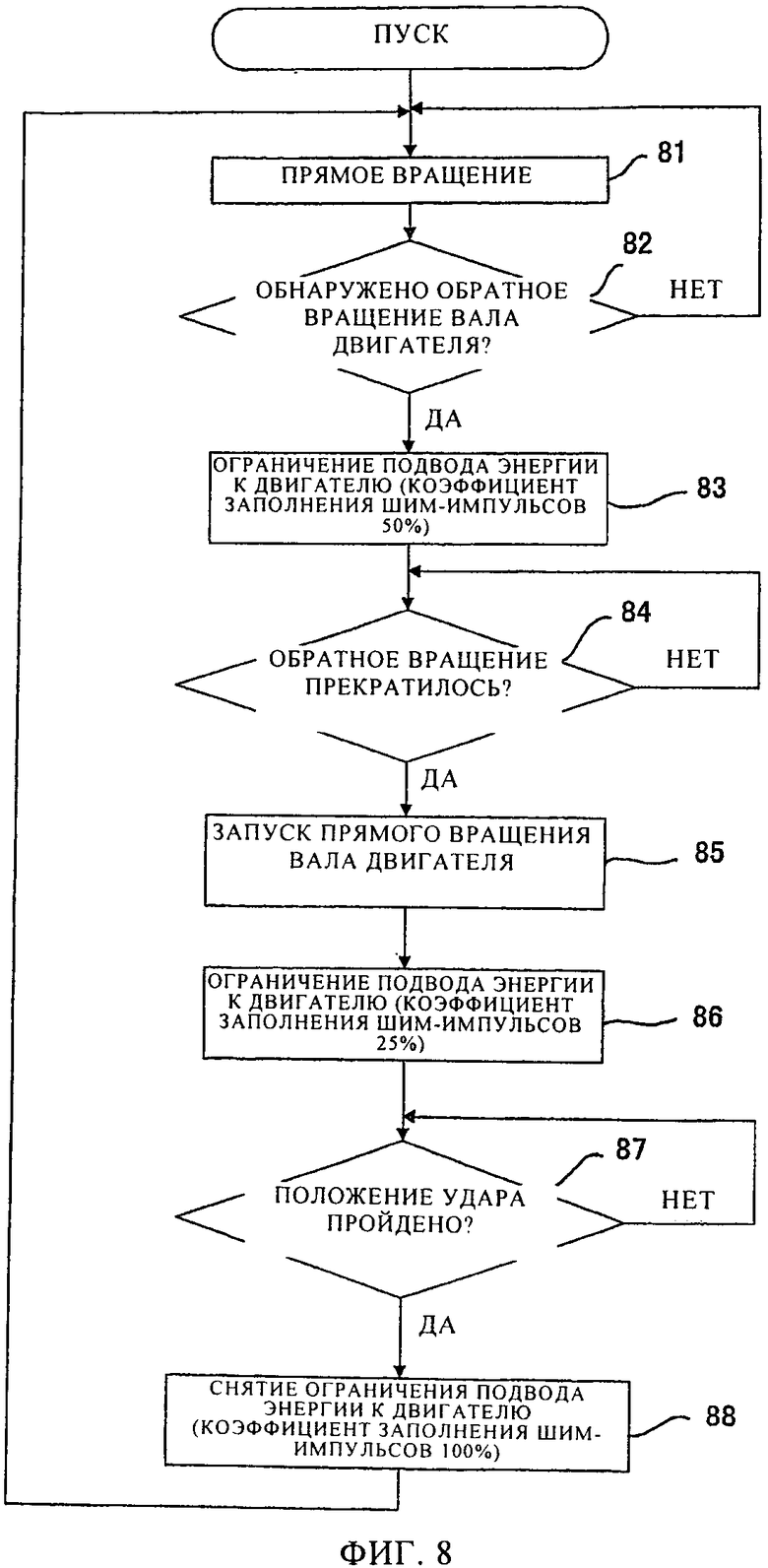

на фиг.8 - блок-схема, поясняющая процедуру управления двигателем согласно представленному варианту осуществления настоящего изобретения,

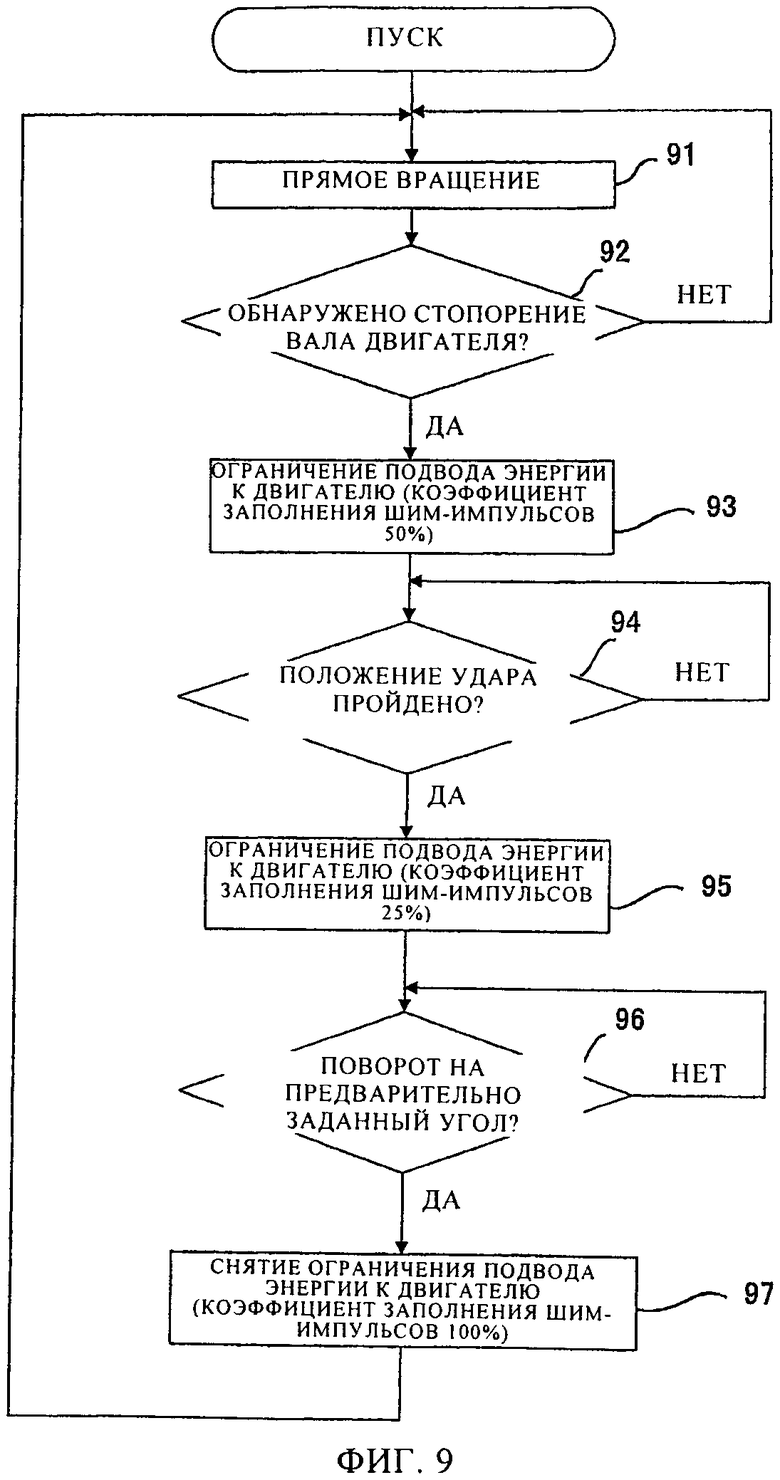

на фиг.9 - блок-схема, показывающая второй пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения,

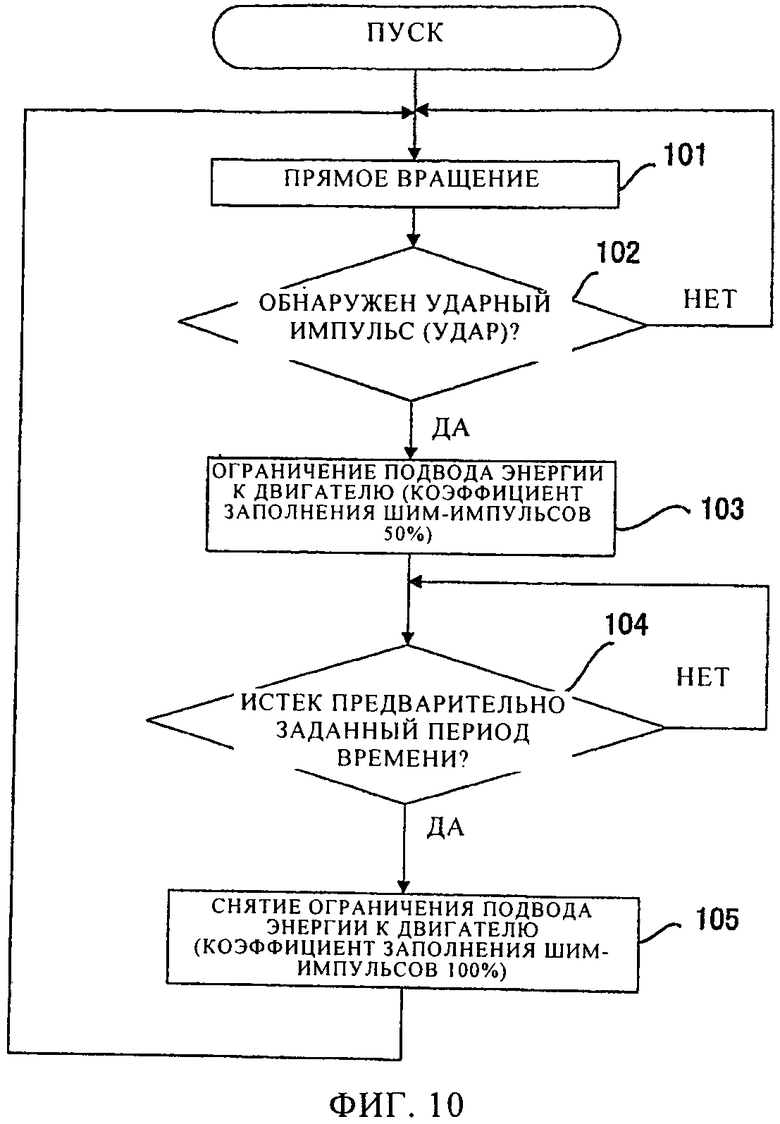

на фиг.10 - блок-схема, показывающая третий пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения,

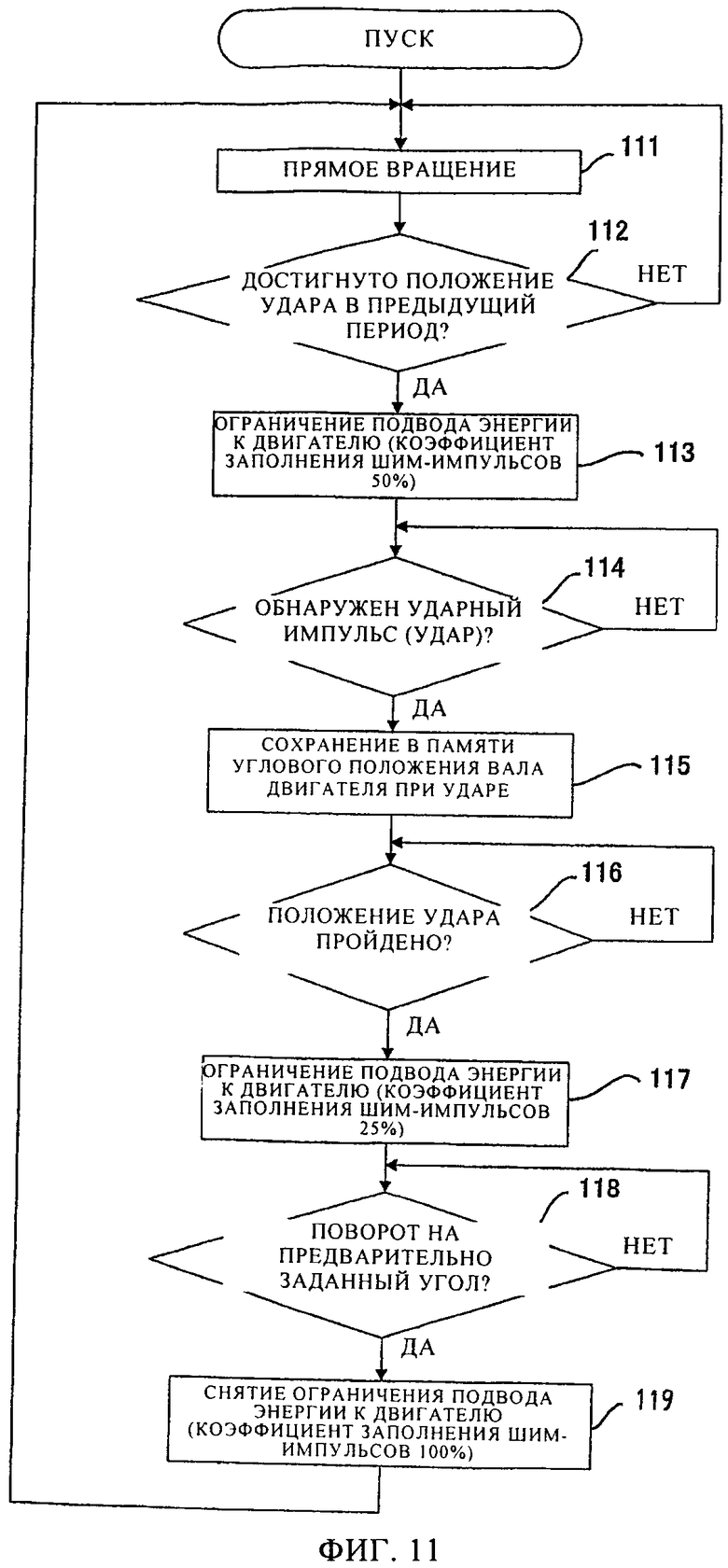

на фиг.11 - блок-схема, показывающая четвертый пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения,

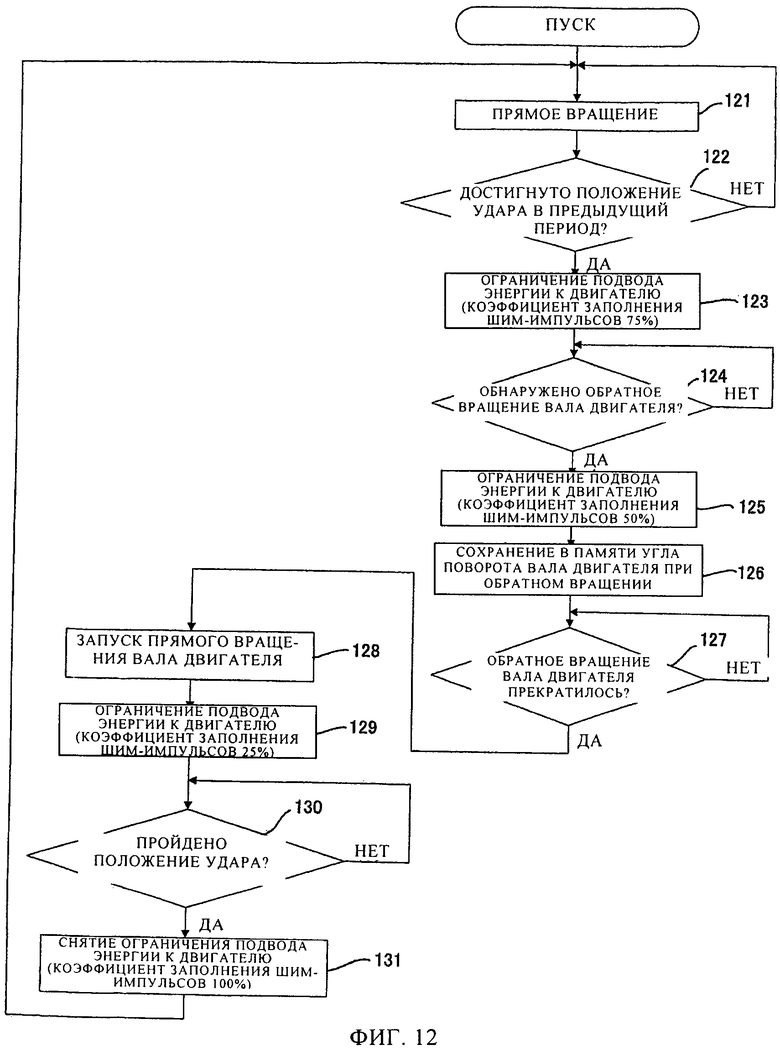

на фиг.12 - блок-схема, показывающая пятый пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения,

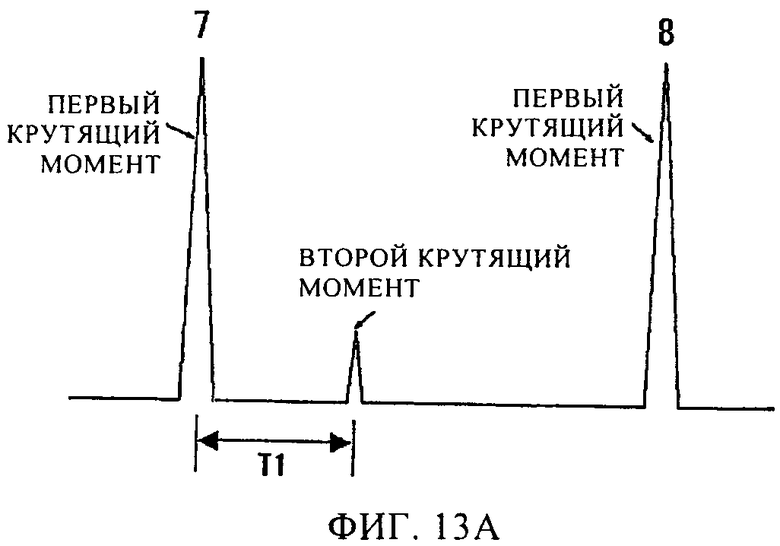

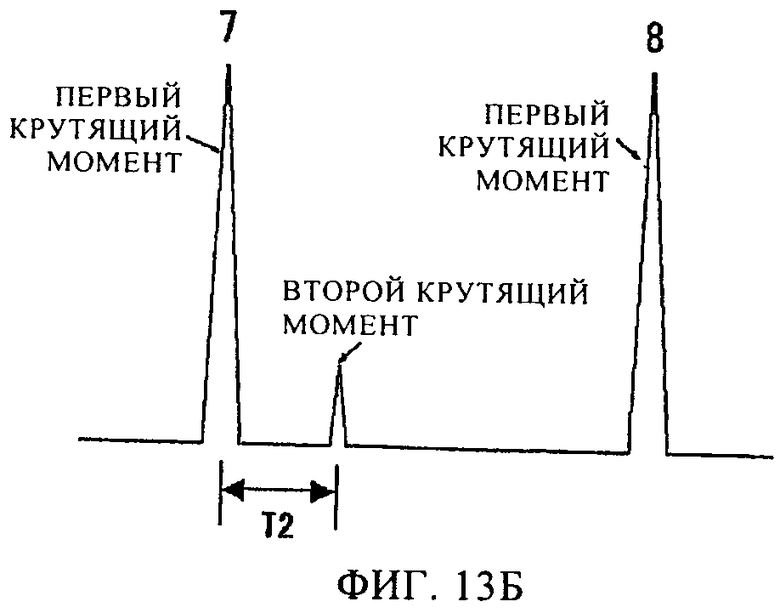

на фиг.13А и 13Б - диаграммы, показывающие период времени, в течение которого вал двигателя 3 осуществляет обратное вращение от углового положения, показанного на фиг.6А и 6Б, после чего возобновляет прямое вращение, снова проходит положение удара и достигает следующего положения удара,

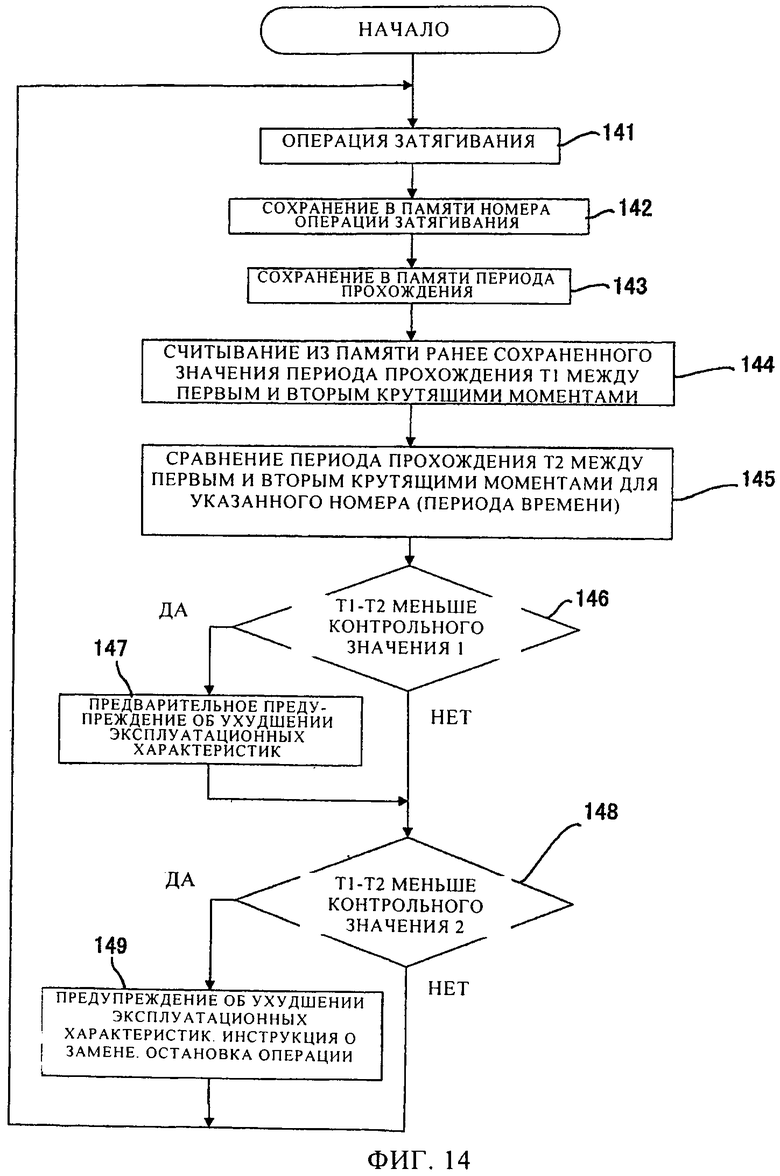

на фиг.14 - блок-схема, поясняющая процедуру обнаружения утечки масла в гидроимпульсной муфте 4.

Осуществление изобретения

Ниже приводится описание одного из вариантов осуществления настоящего изобретения со ссылками на приложенные чертежи. Это описание, далее, дается применительно к указанным на фиг.1 направлениям вверх, вниз, вперед и назад. На фиг.1 представлен общий вид в разрезе предлагаемой в изобретении гидроимпульсной ручной машины.

Гидроимпульсная ручная машина 1 выполняет операцию затягивания гаек, болтов и т.п. путем непрерывной или периодической передачи на передний торец машины (не показан) в виде шестигранного гнезда и т.п. вращательно-ударного усилия в результате воздействия вращательного усилия и ударного усилия на выходной вал 5, соединенный с гидроимпульсной муфтой 4, приводимой в действие двигателем 3, к которому подводится энергия по шнуру питания 2.

Питание, подаваемое по шнуру питания 2, представляет собой постоянный ток или переменный ток напряжением 100 В, причем в случае переменного тока последний преобразуется в постоянный ток с помощью выпрямителя (не показан), расположенного внутри гидроимпульсной ручной машины 1, после чего этот ток поступает в схему управления двигателем. Двигатель 3 представляет собой бесщеточный электрический двигатель постоянного тока, содержащий ротор 3b с постоянным магнитом на внутренней окружности и статор 3а с обмоткой, намотанной по внешней окружности сердечника. Вращающийся вал двигателя установлен в двух подшипниках 10а, 10b и располагается внутри трубчатой части 6а корпуса. Цельный корпус изготовлен из пластика или аналогичного материала и состоит из трубчатой части 6а и ручки 6b. За двигателем 3 расположены схема 7 управления, служащая для приведения двигателя 3 в действие, и смонтированная над ней инверторная схема, состоящая из полупроводникового элемента (полевого транзистора и т.п.) и элемента 42 регистрации углового положения ротора 3b, представляющего собой интегральный датчик Холла или аналогичное устройство. В самом конце трубчатой части 6а корпуса предусмотрен вентилятор 17, служащий для охлаждения.

Непосредственно в части корпуса, соединяющей трубчатую часть 6а и простирающуюся от нее преимущественно перпендикулярно вниз ручку 6b, предусмотрена гашетка 8, степень нажатия на которую пропорциональным образом определяет сигнал, передаваемый на плату 9а управления двигателем посредством платы 14 переключения, расположенной непосредственно под гашеткой. В нижней части ручки 6b расположены три платы 9: плата 9а управления двигателем, плата 9b регистрации крутящего момента и плата 9 с регистрации углового положения. На плате 9 с регистрации углового положения имеется несколько светодиодов 18, свечение которых можно наблюдать через окошко или отверстия в корпусе (не показаны).

Гидроимпульсная муфта 4, расположенная внутри трубчатой части 6а корпуса, содержит в своей задней части втулку 23, непосредственно соединенную с вращающимся валом двигателя 3, а в передней части - главный вал 24, непосредственно соединенный с выходным валом 5. При запуске двигателя 3 путем нажатия гашетки 8 вращательное усилие двигателя 3 передается на гидроимпульсную муфту 4. Гидроимпульсная муфта 4 заполнена маслом, и если нагрузка, прикладываемая к выходному валу 5, отсутствует или мала, то выходной вал 5 вращается в основном синхронно с вращением вала двигателя 3, и сопротивление оказывается только маслом. Если к выходному валу 5 приложена значительная нагрузка, вращение выходного вала 5 и главного вала 24 прекращается, и продолжает вращаться только обойма на внешней окружности гидроимпульсной муфты 4, давление масла быстро растет вплоть до создания ударного импульса в определенной фазе оборота, когда масло находится в герметически закрытом пространстве, главный вал 24 вращается под действием большого крутящего момента в форме остроконечного импульса, и на выходной вал 5 передается большой крутящий момент затягивания. После этого такая же операция удара повторяется несколько раз, и крепежный элемент затягивается с заданным крутящим моментом.

Задний конец выходного вала 5 установлен в подшипнике 10с, а передний конец - в металлической опоре 16 части 15 корпуса. Хотя в описываемом примере осуществления настоящего изобретения подшипник 10с представляет собой шарикоподшипник, возможно также использование игольчатых и аналогичных подшипников. Подшипник 10с соединен с устройством 13 регистрации углового положения. Устройство 13 регистрации углового положения включает постоянный магнит 13а, соединенный с внутренним кольцом шарикоподшипника 10с и вращающийся синхронно с выходным валом 5, корпус, соединенный с наружным кожухом шарикоподшипника, и элемент 13b регистрации положения, представляющий собой интегральный датчик Холла или аналогичный датчик. Постоянный магнит 13а имеет несколько наборов магнитных полюсов, а на участке наружной окружности крышки, противоположном постоянному магниту 13а, предусмотрен соединительный элемент 13с для вывода сигнала элемента 13b регистрации положения.

На внутренней окружности постоянного магнита 13а диаметр выходного вала 5 уменьшается, и на этом узком участке вала крепится тензометрический датчик 12 в качестве датчика крутящего момента. На участке выходного вала 5, расположенном спереди от тензометрического датчика 12, диаметр вала увеличивается, и на этом участке предусмотрены трансформатор 11a для подачи напряжения на тензометрический датчик 12 и трансформатор 11b для вывода выходного сигнала тензометрического датчика 12. Трансформаторы 11a и 11b представляют собой катушки, расположенные соответственно на внутренней и внешней окружностях. Катушки на внутренней окружности крепятся к выходному валу 5, а катушки на внешней окружности крепятся к части 15 корпуса. Входное и выходное напряжения трансформатора 11a на внутренней окружности и выходной сигнал с трансформатора 11b передаются на плату 9b регистрации крутящего момента через соединительный элемент 11с. Соответствующие конструктивные детали, описанные выше и связанные с выходным валом 5, встроены в часть 15 корпуса, имеющую форму цилиндра круглого сечения, а часть 15 крепится к трубчатой части 6а. Кроме того, в нижнем сегменте части 15 корпуса предусмотрена крышка 31 отсека для проводов.

На фиг.2 представлен увеличенный вид в разрезе гидроимпульсной муфты 4, показанной на фиг.1. Гидроимпульсная муфта 4 состоит, в основном, из двух конструктивных узлов: приводного узла, вращающегося синхронно с валом двигателя 3, и выходного узла, вращающегося синхронно с выходным валом 5, соединенным с рабочим инструментом на переднем торце. Приводной узел, вращающийся синхронно с валом двигателя 3, включает втулку 23, соединенную непосредственно с вращающимся валом двигателя 3, и литую цельную обойму 21, простирающуюся в направлении передней части машины и определяющую наружную поверхность гидроимпульсной муфты в форме круглой колонны. Выходной узел, вращающийся синхронно с выходным валом 5, включает главный вал 24 и лопатки 25а, 25b, пригнанные к канавкам, выполненным на наружной поверхности главного вала 24 и разделенным угловым расстоянием в 180°.

Главный вал 24, проходящий сквозь литую цельную обойму 21, установлен с возможностью вращения внутри замкнутого пространства, образованного обоймой 21 и втулкой 23 и заполненного маслом (рабочей жидкостью) для создания крутящего момента. Герметичность обеспечивается уплотнительным кольцом круглого сечения 30 между обоймой 21 и главным валом 24, а также уплотнительным кольцом круглого сечения 29 между обоймой 21 и втулкой 23. Кроме того, обойма 21 снабжена предохранительным клапаном (не показан) для стравливания давления масла из камеры высокого давления в камеру низкого давления, и крутящий момент затягивания можно регулировать, регулируя максимальное давление масла.

На фиг.3 представлен вид в разрезе по линии В-В на фиг.2, иллюстрирующий фазы одного оборота при использовании гидроимпульсной муфты 4 (8 фаз). Внутри обоймы 21 сформировано пространство, состоящее из четырех камер, как показано на фиг.3(1). Лопатки 25а, 25b пригнаны к предусмотренным на наружной поверхности главного вала 24 канавкам, расположенным напротив друг друга, с помощью пружин, действующих на лопатки 25а, 25b в радиальном направлении и прижимающих их к внутренней поверхности обоймы 21. На наружной окружной поверхности главного вала 24 между лопатками 25а, 25b предусмотрены уплотнительные участки в форме выступов 26а, 26b, простирающихся в осевом направлении. На внутренней окружной поверхности обоймы 21 предусмотрены уплотнительные участки в форме выступов 27а, 27b и участки в форме более пологих выступов 28а, 28b.

При затягивании болта с помощью гидроимпульсной ручной машины 1 рабочий инструмент накладывается на установочную поверхность затягиваемого болта, к главному валу 24 прикладывается нагрузка, главный вал 24 и лопатки 25а, 25b практически останавливаются, и только обойма 21 продолжает вращаться. В результате вращения обоймы 21 относительно главного вала 24 один раз за оборот создается ударный импульс, в процессе чего внутри гидроимпульсной ручной машины 1 уплотнительный участок в форме выступа 27а, расположенный на внутренней окружной поверхности обоймы 21, и уплотнительный участок в форме выступа 26а, расположенный на наружной окружной поверхности главного вала 24, входят в контакт друг с другом. Одновременно с этим входят в контакт друг с другом уплотнительные участки в форме выступов 27b и 26b. В результате такого соответственного вхождения в контакт друг с другом пары уплотнительных участков в форме выступов, расположенных на внутренней окружной поверхности обоймы 21, и пары уплотнительных участков в форме выступов, расположенных на наружной окружной поверхности главного вала 24, внутреннее пространство обоймы 21 разделяется на две камеры высокого давления и две камеры низкого давления. Вслед за этим на главном валу 24 создается кратковременное и большое вращательное усилие, обусловленное разностью давлений в камерах высокого и низкого давления.

Ниже поясняется процесс работы гидроимпульсной муфты 4. После нажатия гашетки 8 сначала приходит во вращение вал двигателя 3, в результате чего синхронно с последним начинает также вращаться обойма 21. Хотя в представленном примере осуществления настоящего изобретения втулка 23 соединена непосредственно с вращающимся валом двигателя 3 и совершает то же число оборотов, настоящее изобретение не ограничивается этим вариантом осуществления, и втулка 23 может быть соединена с вращающимся валом через редуктор.

Положения (1)-(8), показанные на фиг.3, представляют собой изображения, иллюстрирующие фазы вращения обоймы 21, совершающей один оборот относительно главного вала 24. Как описывалось выше, если нагрузка, прикладываемая к выходному валу 5, отсутствует или мала, то главный вал 24 вращается в основном синхронно с вращением вала двигателя 3, и сопротивление оказывается только маслом. Если к выходному валу 5 приложена значительная нагрузка, вращение непосредственно соединенного с ним главного вала 24 прекращается, и продолжает вращаться только обойма 21 на внешней окружности.

Положение (1) на фиг.3 представляет собой изображение, иллюстрирующее взаимное расположение конструктивных элементов, когда на главном валу 24 создается ударное усилие в виде импульса. Положение (1) определяется как "положение герметичного запирания масла", возникающая в одной из фаз оборота. При этом уплотнительные участки 27а и 26а, 27b и 26b, лопатка 25а и участок 28а, а также лопатка 25b и участок 28b соответственно входят в контакт друг с другом по всей области в осевом направлении главного вала 24, в результате чего внутреннее пространство обоймы 21 разделяется на две камеры высокого давления и две камеры низкого давления.

Термины "высокое давление и низкое давление" относятся здесь к давлению масла во внутреннем пространстве. Далее, при вращении обоймы 21 в результате вращения вала двигателя 3 объем камеры высокого давления уменьшается и, следовательно, происходит мгновенное сжатие масла и повышение его давления, что приводит к выталкиванию лопаток 25 в сторону камер низкого давления. В результате этого верхняя и нижняя лопатки 25а, 25b оказывают кратковременное воздействие на главный вал 24, сообщая ему вращательное усилие и создавая большой вращательный момент. Благодаря образованию камер высокого давления к лопаткам 25а, 25b прикладывается большое ударное усилие, приводящее к их вращению по часовой стрелке (в плоскости чертежа). Положение (1) на фиг.3 именуется в настоящем описании "положением удара".

Положение (2) на фиг.3 соответствует повороту обоймы 21 на 45° от положения удара. После прохождения положения удара (1) происходит выход из контакта уплотнительных участков 27а и 26а, 27b и 26b, лопатки 25а и участка 28а, а также лопатки 25b и участка 28b, и, следовательно, открытие четырех камер внутри обоймы 21 и переток масла в соответствующие области, в результате чего крутящий момент не создается, а обойма 21 продолжает вращаться при вращении вала двигателя 3.

Положение (3) на фиг.3 соответствует повороту обоймы 21 на 90° от положения удара. В этом положении лопатки 25а, 25b входят в контакт с уплотнительными участками 27а, 27b и перемещаются обратно вовнутрь в радиальном направлении вплоть до положения, когда они не выступают из главного вала 24, и, следовательно, отсутствует воздействие на них давления масла и не создается крутящий момент, хотя обойма 21 продолжает вращаться.

Положение (4) на фиг.3 соответствует повороту обоймы 21 на 135° от положения удара. В этом положении внутренние пространства обоймы 21 связаны друг с другом, вследствие чего не происходит изменения давления масла и не создается крутящий момент на главном валу.

Положение (5) на фиг.3 соответствует повороту обоймы 21 на 180° от положения удара. В этом положении уплотнительные участки 27b и 26а, 27b и 26b хотя и находятся в непосредственной близости друг от друга, но контакт между уплотнительными участками в этих парах отсутствует. Это происходит вследствие того, что уплотнительные участки 26а и 26b, сформированные на главном валу 24, не находятся в положениях, симметричных друг другу относительно оси главного вала. Аналогичным образом не находятся в положениях, симметричных друг другу относительно оси главного вала, и уплотнительные участки 27а и 27b, сформированные на внутренней окружности обоймы 21. Поэтому в данном положении влияние масла почти отсутствует и крутящий момент практически не создается. Далее, хотя масло, которым заполнено внутреннее пространство, обладает определенной вязкостью, при расположении уплотнительных участков 27b и 26а или 27а и 26b друг против друга камеры высокого давления являются едва сформированными, и поэтому создаемый - в отличие от положений (2)-(4) и (6)-(8), - незначительный крутящий момент является недостаточным для затягивания.

Положения (6)-(8) на фиг.3 являются, в основном, схожими с положениями (2)-(4), и в этих положениях крутящий момент не создается. При дальнейшем вращении от положения (8) достигается пн положение (1) на фиг.3, уплотнительные участки 27а и 26а, 27b и 26b, лопатка 25а и участок 28а, а также лопатка 25b и участок 28b соответственно входят в контакт друг с другом по всей области в осевом направлении главного вала 24, в результате чего внутреннее пространство обоймы 21 разделяется на 4 камеры (две камеры высокого давления и две камеры низкого давления), благодаря чему на главном валу 24 создается большой крутящий момент.

Ниже описываются, со ссылкой на фиг.4, конструктивные принципы установки датчика углового положения и датчика крутящего момента. На фиг.4 представлен вид в разрезе части А-А, показанной на фиг.1. Изготовленное из металла устройство 33b регистрации углового положения не участвует во вращении и располагается на внутренней стороне части 15 корпуса. Вблизи внутренней окружности последней расположен ротор 33а в форме цилиндра круглого сечения, на наружной окружности которого закреплен постоянный магнит 13а с магнитными полюсами, распределенными по всей окружности. Ротор 33а соединен с внутренним кольцом подшипника 10с и вращается вместе с этим кольцом. На наружной окружности постоянного магнита 13а предусмотрен(-ы) элемент(-ы) 13b регистрации положения, представляющий(-е) собой датчик(-и) Холла или аналогичный(-е) датчик(-и), позволяющий(-е) точно определить угловое положение выходного вала 5. Соединительный элемент 34 обеспечивает вывод наружу выходного сигнала элемента 13b регистрации положения и связан с последним соединительной линией, не показанной на чертеже. Крышка 31 закрывает отсек, через который проходят провода датчика углового положения и датчика крутящего момента.

Выходной вал 5 расположен в пространстве, ограниченном внутренней окружностью ротора 33а. Как видно из фиг.4, выходной вал 5, имеющий форму круглой штанги, содержит участок меньшего диаметра и преимущественно четырехугольного сечения, на котором крепится тензометрический датчик 12. Далее, тензометрические датчики 12 предусмотрены соответственно на четырех плоских поверхностях этого участка вала. Этим обеспечивается точность регистрации крутящего момента.

Как описывалось выше применительно к представленному примеру осуществления настоящего изобретения, датчик углового положения и датчик крутящего момента расположены одинаково, или с перекрытием, относительно осевого направления выходного вала, благодаря чему можно уменьшить общую длину выходного вала и реализовать гидроимпульсную ручную машину с небольшими продольными размерами передней и задней частей. Кроме того, датчик углового положения расположено со стороны наружной поверхности ротора, благодаря чему увеличивается диаметр окружности отсчета и обеспечивается точность регистрации положения. Далее, выходной вал установлен в подшипнике с возможностью вращения, а датчик углового положения крепится к этому подшипнику, так что датчик углового положения может быть изготовлено как единое целое с подшипником, благодаря чему можно реализовать гидроимпульсную ручную машину с упрощенной сборкой. Кроме того, работа датчика углового положения определяется взаимным расположением ротора и элемента Холла, ротор крепится к вращающейся части подшипника, которая, таким образом, может служить в качестве опоры ротора, благодаря чему можно уменьшить число конструктивных деталей.

Структура и работа системы управления приводом для двигателя 3 поясняются ниже со ссылкой на фиг.5. На фиг.5 представлена блок-схема, показывающая структуру системы управления приводом для двигателя 3. В соответствии с предлагаемым примером осуществления настоящего изобретения двигатель 3 представляет собой трехфазный бесщеточный двигатель постоянного тока. Бесщеточный двигатель постоянного тока является двигателем с внутренним расположением ротора и содержит ротор 3b в виде постоянного магнита с несколькими наборами полюсов N и S, трехфазный статор 3а с обмотками U, V и W, соединенными звездой, и три элемента 42 регистрации углового положения, расположенные на окружности через определенные угловые промежутки, например 30°, и служащие для регистрации углового положения ротора 3b. Направления и время подвода электрической энергии к обмоткам U, V и W статора регулируются на основе сигналов элементов 42 регистрации углового положения, в результате чего происходит вращение ротора двигателя 3.

Контур 47 управления состоит из шести переключающих элементов Q1-Q6, представляющих собой полевые транзисторы или аналогичные элементы, соединенные по трехфазной мостовой схеме. Соответствующие затворы шести переключающих элементов Q1-Q6, соединенных по мостовой схеме, замкнуты на контур 46 вывода управляющих сигналов, а соответствующие стоки или истоки шести переключающих элементов Q1-Q6 замкнуты на обмотки U, V и W статора, соединенные по схеме звезды. Таким образом, шесть переключающих элементов Q1-Q6 выполняют операцию переключения управляющих сигналов (Н1-Н6), поступивших из контура 46, и подают энергию на обмотки U, V и W статора, преобразуя постоянный ток источника 52, питающий контур 47 управления, в напряжения Vu, Vv и Vw трех фаз (фазы U, V и W). В качестве источника 52 постоянного тока может быть использована сменная аккумуляторная батарея.

При подаче управляющих сигналов (для трех фаз) на соответствующие затворы шести переключающих элементов Q1-Q6 к трем из этих элементов (Q4, Q5, Q6), связанным с отрицательным полюсом источника тока, поступают широтно-модулированные сигналы (ШИМ-сигналы) Н4, Н5 и Н6, и энергия, питающая двигатель 3, регулируется функциональным блоком 41 путем изменения продолжительности (коэффициента заполнения) ШИМ-сигналов на основе сигнала схемы 49 детектирования напряжения, пропорционального степени задействования (величине рабочего хода) гашетки 8, посредством чего осуществляется управление пуском/остановкой и скоростью вращения вала двигателя 3.

ШИМ-сигналы могут поступать здесь либо на переключающие элементы Q1-Q3, связанные с положительным полюсом источника тока, либо на переключающие элементы Q4-Q6, связанные с отрицательным полюсом источника тока, и в результате переключения переключающих элементов Q1-Q3 или Q4-Q6 при высокой скорости осуществляется регулирование энергии, поступающей от источника постоянного тока на соответствующие обмотки U, V и W статора. Далее, согласно данному примеру осуществления изобретения, ШИМ-сигналы поступают на переключающие элементы Q4-Q6, связанные с отрицательным полюсом источника тока, и, следовательно, скоростью вращения вала двигателя 3 можно управлять, регулируя энергию, подаваемую на соответствующие обмотки U, V и W статора, путем изменения продолжительности ШИМ-сигналов.

Гидроимпульсная ручная машина 1 снабжена переключателем 51 с прямого вращения на обратное, обеспечивающим переключение направления вращения вала двигателя 3, а схема 50 переключения направления вращения изменяет это направление при каждом изменении положения переключателя 51 и передает его сигнал в функциональный блок 41.

Функциональный блок 41 содержит не показанные на чертеже центральный процессор, выдающий управляющие сигналы на основе программы и данных, постоянное запоминающее устройство (ПЗУ) для хранения программы и данных, оперативное запоминающее устройство (ОЗУ) для временного хранения данных, таймер и т.п.

Схема 44 регистрации угла поворота представляет собой схему, принимающую сигнал элемента 13b регистрации положения устройства 13 регистрации углового положения, регистрирующую угловое положение (угол вращения) выходного вала 5 и передающую это значение в функциональный блок 41. Схема 45 регистрации удара представляет собой схему, принимающую сигнал тензометрического датчика 12 и регистрирующую время удара в соответствии с генерированным крутящим моментом.

Контур 46 вывода управляющих сигналов формирует управляющий сигнал для поочередного переключения предварительно определенных переключающих элементов Q1-Q6 в соответствии с выходными сигналами схемы 50 задания направления вращения и схемы 43 регистрации положения ротора. Таким образом, электрическая энергия поочередно подается на предварительно заданные обмотки U, V и W статора, и ротор 3b вращается в заданном направлении. В этом случае управляющий сигнал, поступающий на переключающие элементы Q4-Q6 контура 47 управления, связанные с отрицательным полюсом источника тока, выводится в виде ШИМ-сигнала, соответствующего выходному сигналу схемы 49 детектирования напряжения. Величина тока, подаваемого на двигатель 3, измеряется схемой 48 регистрации тока и регулируется - для задания энергии питания двигателя, - посредством передачи этой величины обратно в функциональный блок 41. Кроме того, ШИМ-сигналы могут поступать на переключающие элементы Q1-Q3, связанные с положительным полюсом источника тока.

Управление изменением энергии питания, подводимой к двигателю 3, в сочетании с выполнением удара гидроимпульсной муфтой 4 поясняется ниже со ссылкой на фиг.6А, 6Б и 7.

На фиг.6А представлен график зависимости между крутящим моментом затягивания и временем до затягивания с заданным крутящим моментом в результате выполнения удара гидроимпульсной муфтой 4 в ранее описанной машине. Хотя в процессе затягивания болта с помощью гидроимпульсной ручной машины 1 обойма 21 и главный вал 24 вращаются синхронно друг с другом, нагрузка, приложенная к главному валу 24, приводит к его практической остановке, и только обойма 21 продолжает вращаться. Далее, при работе гидроимпульсной муфты происходит периодическая передача крутящего момента затягивания на выходной вал 5. Этот процесс иллюстрируется на фиг.6А. По оси ординат откладывается значение крутящего момента затягивания, а по оси абсцисс - время. Цифры над кривыми крутящего момента в форме периодически генерируемых остроконечных импульсов обозначают порядковый номер импульса (удара). Видно, что справа от больших пиков имеются малые импульсы 61-67. Принцип генерирования этих импульсов 61-67 поясняется ниже со ссылкой на фиг.6Б.

На фиг.6Б представлен чертеж, иллюстрирующий вращение обоймы 21 относительно выходного вала 5 в момент выполнения удара, показанное на примере периода 68 от седьмого до восьмого импульса (фиг.6А). Если вал двигателя 3 вращается преимущественно по одному обороту (фиг.6Б) в случае обычного управления вращением (путь, показанный на чертеже окружностью 1) и достигает положения удара в пятый раз, то обойма 21 и вал двигателя 3 совершают обратное вращение на некоторое угловое расстояние под действием силы реакции от выходного вала 5 (путь, показанный на чертеже окружностью 3). Хотя величина этого расстояния не является постоянной и зависит от величины силы реакции, вязкости масла или иной жидкости, заполняющей внутреннее пространство гидроимпульсной муфты 4, имеют место случаи обратного вращения с углом поворота около 60°. Этого обычно не хватает для затягивания крепежного элемента с помощью одноразового удара, и поэтому требуется повторное вращение вала двигателя 3 в прямом направлении. Следовательно, хотя к двигателю 3 подводится предварительно заданная приводная энергия, при подводе этой энергии, предназначенной для прямого вращения вала двигателя, к двигателю 3с обратным вращением вала (путь, показанный на чертеже окружностью 3), возникает сильный ток и выделяется тепло, что приводит к уменьшению коэффициента полезного действия и к нерациональному расходу электроэнергии. Поэтому в предлагаемом варианте осуществления настоящего изобретения приводная энергия на пути, показанном окружностью 3, уменьшается на большую величину, чем в случае обычного управления вращением.

Далее, при резком увеличении скорости движения вала двигателя 3 с началом его прямого вращения (путь, показанный на чертеже окружностью 4) и достижением положения удара (положение между окружностями 4 и 5), создается импульс 64, хотя значение крутящего момента невелико. При этом, как видно из фиг.6А, данное значение крутящего момента существенно меньше величины, определяемой ударным усилием при прямом вращении, и, следовательно, этого крутящего момента недостаточно для затягивания крепежного элемента. Поэтому в положении удара (2) между окружностями 4 и 5 предпочтительным является медленное вращение вала двигателя 3, чтобы исключить генерирование импульса. Как правило, крутящий момент, генерированный гидроимпульсной муфтой 4 при прохождении положения удара, имеет большую величину при высокой скорости и малую величину - при низкой, что обусловлено вязкостью масла. Поэтому в соответствии с настоящим изобретением управление импульсом осуществляется - чтобы импульс не генерировался гидроимпульсной муфтой 4 при вращении вала двигателя 3 на низкой скорости, - путем постепенного ускорения вплоть до прохождения положения удара между окружностями 4 и 5. Следовательно, при ускорении по окружности 4 приводная энергия, подводимая к двигателю 3, уменьшается. После прохождения положения удара управление вращением вала двигателя 3 возвращается в обычный режим, и процесс повторяется вплоть до затягивания крепежного элемента с заданным крутящим моментом.

Далее, управление может осуществляться таким образом, чтобы уменьшить влияние на двигатель 3 в момент удара посредством уменьшения подвода энергии на участке окружности 2 непосредственно перед положением удара с помощью более точного регулирования энергии, описанного выше. Кроме того, на участке окружности 5 непосредственно после повторного прохождения положения удара резкое ускорение вращения вала двигателя 3 невозможно, но ускорение может быть реализовано путем исключения влияния вязкости масла в окрестности положения удара.

На фиг.7 представлена диаграмма, иллюстрирующая пример эффективного значения энергии, подводимой к двигателю 3 в положении вращения, показанной на фиг.6Б. На участке окружности 1 подводимая к двигателю 3 энергия соответствует нормальному режиму вращения вала, непосредственно перед положением удара (окружность 2) энергия падает примерно до 75% от первоначальной величины, после выполнения удара и перехода вала двигателя 3 в режим обратного вращения (окружность 3) подводимая энергия уменьшается примерно наполовину, а после остановки двигателя 3 подводимая энергия продолжает падать, и двигатель 3 постепенно ускоряется (участок окружности 4). После прохождения положения удара и участка окружности 5 возобновляется подача энергии в нормальном режиме вращения вала двигателя (участок окружности 1). Далее, хотя энергия представлена на диаграмме эффективными значениями, можно использовать, например, управление посредством системы широтно-импульсной модуляции (ШИМ-системы), и отношение продолжительности периода подключения источника постоянного тока к продолжительности периода его отключения (коэффициент заполнения) может быть уменьшено для положения на окружности 3 или окружности 4 сравнительно с этим отношением для положения на окружности 1. Кроме того, регулирование коэффициента заполнения в сторону его уменьшения сравнительно с величиной, относящейся к положению на окружности 1, возможно также для положения на окружности 2 или окружности 5. Далее, в качестве способа управления энергией можно использовать регулирование подаваемого напряжения в сторону уменьшения посредством системы амплитудно-импульсной модуляции (АИМ-системы), обеспечивающей непосредственное изменение напряжения.

Процедура управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения поясняется ниже на основе блок-схемы, показанной на фиг.8. Согласно этому варианту осуществления, предполагается, что вал двигателя 3 вращается при коэффициенте заполнения ШИМ-импульсов, равном 100% на участках окружности 1 и окружности 2, показанных на фиг.6Б (шаг 81). Хотя в этом варианте осуществления состояние изменяется в зависимости от степени нажатия на гашетку 8, с целью упрощения описания предполагается, что степень нажатия на гашетку 8 составляет 100%, а режим вращения именуется "нормальным" или "прямым" вращением. Далее, определяется, достигла ли обойма 21 положения удара, показанного на фиг.6Б, и имеет ли место обратное вращение вала двигателя 3 в результате удара (шаг 82). Обратное вращение вала двигателя 3 может быть обнаружено с помощью элемента 42 регистрации углового положения, смонтированного на плате 7 управления двигателем 3. Если обратное вращение не обнаружено, осуществляется возврат к шагу 81 процедуры, если обнаружено - переход к шагу 83.

Шаг 83 характеризуется уменьшением коэффициента заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, до 50%. Уменьшение энергии в данном случае связано с низким коэффициентом полезного действия на участке окружности 3 (фиг.6А и 6Б), если коэффициент заполнения ШИМ-импульсов остается равным 100%. Кроме того, если при коэффициенте заполнения ШИМ-импульсов, равном 0%, обратное вращение не прекращается, это обусловливает необходимость подачи определенной приводной энергии.

Вслед за этим определяется, прекратилось ли обратное вращение вала двигателя 3 (шаг 84). Это можно определить по выходному сигналу элемента 42 регистрации углового положения (интегрального датчика Холла или аналогичного устройства), смонтированного на плате 7 управления двигателем 3. Если обратное вращение вала двигателя 3 остановлено, осуществляется переход к управлению в режиме прямого вращения вала двигателя 3 (шаг 85). В этом случае при прохождении положения удара импульс не создается, для чего коэффициент заполнения ШИМ-импульсов ограничивается величиной около 25% вплоть до прохождения участка окружности 4 на фиг.6А и 6Б (шаг 86). После регистрации прохождения положения удара (шаг 87) ограничение подвода приводной энергии к двигателю 3 снимается, коэффициент заполнения ШИМ-импульсов поднимается до 100%, и двигатель 3 приводится в действие таким образом, что следующее положение удара достигается максимально быстро.

В соответствии с описанной выше процедурой управления, предлагаемой в представленном варианте осуществления настоящего изобретения, энергия, подводимая к электрическому двигателю, уменьшается непосредственно перед передачей ударного усилия на выходной вал или в момент этой передачи, нормальная подача энергии возобновляется после прохождения валом электрического двигателя - нормальный режим вращения которого нарушается посредством крутящего момента в форме импульса, - положения удара, благодаря чему можно уменьшить потребление энергии и предотвратить образование тепла, обусловленное этим нарушением режима вращения при создании крутящего момента в форме импульса.

Второй пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения поясняется ниже на основе блок-схемы, показанной на фиг.9. Предполагается, что вал двигателя 3 вращается в нормальном режиме при коэффициенте заполнения ШИМ-импульсов 100% на участках окружностей 1 и 2, показанных на фиг.6Б (шаг 91). Далее, после регистрации вращения вала двигателя 3 обойма 21 достигает положения удара (фиг.6Б) и вращение вала двигателя 3 прекращается, то есть стопорится в результате удара (шаг 92). Стопорение вала двигателя 3 может быть обнаружено с помощью элемента 42 регистрации углового положения, смонтированного на плате 7 управления двигателем 3. Стопорение вала двигателя 3 в данном случае указывает на то, что здесь вряд ли имеют место случаи, соответствующие окружностям 3 и 4 на фиг.6Б. Если на шаге 92 стопорение вала двигателя отсутствует, осуществляется возврат к шагу 91, если стопорение имеет место - переход к шагу 93.

Шаг 93 характеризуется уменьшением коэффициента заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, до 50%. Уменьшение энергии в данном случае связано с тем, что при подводе 100% энергии к двигателю 3, находящемуся в состоянии стопорения, возникает сильный ток. Кроме того, поскольку положение стопорения находится в непосредственной близости от положения удара, желательно не подавать 100% приводной энергии до прохождения положения удара.

Вслед за этим определяется, прошла ли обойма 21 положение удара (шаг 94). Если положение удара обоймой 21 не пройдено, шаг 94 повторяется, если пройдена - осуществляется переход к шагу 95, коэффициент заполнения ШИМ-импульсов ограничивается величиной около 25%, а генерирование импульса при прохождении положения удара блокируется (шаг 95). Далее, определяется, имеет ли место поворот обоймы 21 на предварительно заданное угловое расстояние, указываемое окружностью 5 (шаг 96), и если этот поворот обнаружен, то ограничение подвода приводной энергии к двигателю 3 снимается, и двигатель 3 работает при коэффициенте заполнения ШИМ-импульсов, равном 100% (шаг 97). Поворот обоймы 21 на предварительно заданное угловое расстояние можно определить по выходному сигналу элемента 42 регистрации углового положения и по выходному сигналу устройства 13 регистрации углового положения.

Согласно описанному выше второму примеру выполнения модифицированной процедуры управления, после прохождения положения удара без какого-либо воздействия возобновляется нормальная подача энергии, и, следовательно, обеспечивается плавная работа двигателя.

Третий пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения поясняется ниже на основе блок-схемы, показанной на фиг.10. Предполагается, что вал двигателя 3 вращается в нормальном режиме при коэффициенте заполнения ШИМ-импульсов 100% на участках окружностей 1 и 2, показанных на фиг.6Б (шаг 101). Далее, определяется, вращается ли вал двигателя 3, достигла ли обойма 21 положения удара, показанного на фиг.6Б, и выполнен ли удар (шаг 102). Выполнение удара может быть обнаружено по выходному сигналу датчика крутящего момента (тензометрического датчика 12). Если на шаге 102 удар не обнаружен, осуществляется возврат к шагу 101, если обнаружен - переход к шагу 103. Шаг 103 характеризуется уменьшением коэффициента заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, до 50%. Затем на шаге 104 определяется, истек ли предварительно заданный период времени, и если да, то ограничение подвода приводной энергии к двигателю 3 снимается, и двигатель 3 работает при коэффициенте заполнения ШИМ-импульсов, равном 100% (шаг 105). Истечение постоянного периода времени после удара можно определить с помощью таймера микрокомпьютера, содержащегося в функциональном блоке 41. Следовательно, третий пример выполнения модифицированной процедуры можно применить даже к приводу, у которого не предусмотрен элемент 42 регистрации углового положения, например к двигателю постоянного тока, снабженному датчиком крутящего момента.

Четвертый пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения поясняется ниже на основе блок-схемы, показанной на фиг.11. Предполагается, что вал двигателя 3 вращается в нормальном режиме при коэффициенте заполнения ШИМ-импульсов 100% на участках окружностей 1 и 2, показанных на фиг.6Б (шаг 111). Далее, определяется, вращается ли вал двигателя 3 и достигла ли обойма 21 положения удара, показанного на фиг.6Б (шаг 112). Подтверждение достижения обоймой 21 положения удара в данном случае означает не только то, что положение обоймы 21 полностью совпадает с положением удара, но и то, что обойма 21 находится в предварительно заданном диапазоне до или после положения удара, и, в частности, в предпочтительном случае означает, что обойма 21 находится в диапазоне окружности 2, показанной на фиг.6Б. Для определения достижения положения удара данные о нем предварительно закладываются в память функционального блока 41.

Если положение удара не достигнуто, осуществляется возврат к шагу 111, если достигнута - переход к шагу 113. Шаг 113 характеризуется уменьшением коэффициента заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, до 50%. После этого определяется, выполнен ли удар (шаг 114). Выполнение удара может быть обнаружено по выходному сигналу датчика крутящего момента (тензометрического датчика 12). Если удар выполнен, то угловое положение вала двигателя 3 сохраняется в памяти функционального блока (шаг 115). Кроме того, в памяти можно сохранить не только угловое положение вала двигателя 3, но и угловое положение выходного вала 5.

Далее, определяется, вращается ли вал двигателя 3 в прямом направлении после обратного вращения или остановки и пройдено ли положение удара (шаг 116). Если положение удара пройдено, то коэффициент заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, уменьшается до 25% (шаг 117). Затем на шаге 118 определяется, имел ли место поворот на предварительно заданный угол, и если да, то ограничение подвода приводной энергии к двигателю 3 снимается, и двигатель 3 работает при коэффициенте заполнения ШИМ-импульсов, равном 100% (шаг 119). Следовательно, согласно четвертому примеру выполнения модифицированной процедуры, энергия, подводимая к двигателю, уменьшается непосредственно перед положением генерирования импульса гидроимпульсной муфтой, благодаря чему может быть уменьшено неблагоприятное воздействие приводной энергии, подводимой к двигателю в момент создания ударного усилия. Кроме того, предусмотрен датчик крутящего момента, регистрирующий создание ударного усилия, а подвод энергии к двигателю регулируется на основе выходного сигнала этого датчика крутящего момента, благодаря чему можно простым способом определить момент уменьшения приводной энергии, подводимой к двигателю.

Пятый пример выполнения модифицированной процедуры управления двигателем 3 согласно представленному варианту осуществления настоящего изобретения поясняется ниже на основе блок-схемы, показанной на фиг.12. Предполагается, что вал двигателя 3 вращается в нормальном режиме при коэффициенте заполнения ШИМ-импульсов 100% на участках окружностей 1 и 2, показанных на фиг.6Б (шаг 121). Далее, определяется, вращается ли вал двигателя 3 и достигла ли обойма 21 положения удара за предшествующий период (шаг 122). Определение достижения положения удара за предшествующий период основано на данных о положении, заложенных в памяти функционального блока 41. Если за предшествующий период положение удара не достигнуто, осуществляется возврат к шагу 121, если достигнуто - переход к шагу 123. Шаг 123 характеризуется уменьшением коэффициента заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, до 75%. Затем на шаге 124 определяется, имеет ли место обратное вращение вала двигателя в результате удара. Если обратное вращение вала двигателя имеет место, то коэффициент заполнения ШИМ-импульсов, определяющих приводную энергию, подводимую к двигателю 3, уменьшается до 50%, а угол поворота вала двигателя 3 при обратном вращении сохраняется в памяти функционального блока 41 (шаги 125, 126).

После этого определяется, остановлено ли обратное вращение вала двигателя 3 (шаг 127). По обнаружении остановки запускается управление вращением вала двигателя в прямом направлении (шаги 127, 128). В этом случае при прохождении положения удара импульс не создается, для чего коэффициент заполнения ШИМ-импульсов ограничивается величиной около 25% (шаг 129). После регистрации прохождения положения удара (шаг 130) ограничение подвода приводной энергии к двигателю 3 снимается, коэффициент заполнения ШИМ-импульсов поднимается до 100%, и двигатель 3 приводится в действие таким образом, что следующее положение удара достигается максимально быстро (шаг 131).

Согласно описанному выше примеру осуществления, при обратном вращении или остановке вала двигателя после выполнения удара осуществляется ограничение тока, и, следовательно, не расходуется лишняя энергия, обеспечивается ее эффективное потребление и, кроме того, предотвращается образование тепла. Далее, согласно этому примеру осуществления, повторное прохождение положения удара происходит на малой скорости, и, следовательно, импульс не создается, благодаря чему предотвращаются ненужные удары и операция затягивания выполняется плавно.

Способ обнаружения ухудшения эксплуатационных характеристик гидроимпульсной муфты 4 поясняется ниже со ссылками на фиг.13А-14. Согласно предлагаемому варианту осуществления настоящего изобретения, под ухудшением эксплуатационных характеристик гидроимпульсной муфты 4 подразумевается, главным образом, утечка масла, в связи с чем предусмотрена подача аварийного сигнала оператору до того, как утечка масла станет сильной.

На фиг.13А и 13Б представлены диаграммы, показывающие период времени (обозначенный на фиг.6А через 68), в течение которого происходит обратное вращение вала двигателя 3 от положения удара, а также пиковое значение крутящего момента, после которого вал двигателя начинает вращаться в прямом направлении, снова проходит положение удара, проходит положение, отстоящее от положения удара на 180°, и опять достигает положения удара. На фиг.13А представлена диаграмма, показывающая зависимость между крутящим моментом, генерированным новой гидроимпульсной муфтой 4, и временем. Крутящий момент, генерированный гидроимпульсной муфтой 4 при прохождении положения удара, имеет большую величину при высокой скорости и малую величину - при низкой, что обусловлено вязкостью масла. В соответствии с этим, как показано на фиг.13А, требуется период времени Т1, в течение которого однократно создается большой крутящий момент в положении, где уплотнительные участки в форме выступов 27а и 26а, а также 27b и 26b расположены противоположно друг другу (седьмой импульс), после чего обойма 21 совершает обратное вращение под действием силы реакции от этого крутящего момента, снова возобновляет прямое вращение под действием вращательного усилия, полученного от двигателя 3, и опять проходит положение удара. На диаграмме не показан очень малый крутящий момент, создаваемый в положении, отстоящем от положения удара на 180°. По достижении следующего положения удара (восьмой импульс) создается крутящий момент затягивания.

На фиг.13Б приведены данные, показывающие зависимость между крутящим моментом, генерированным гидроимпульсной муфтой 4 с эксплуатационными характеристиками, ухудшившимися из-за утечки масла или аналогичной причины, и временем. Здесь требуется период времени Т2, в течение которого вал двигателя 3 совершает обратное вращение после создания крутящего момента в положении удара (седьмой импульс), вслед за чем он начинает вращаться в прямом направлении и снова проходит положение удара, в результате чего создается малый крутящий момент. Как видно из сравнения фиг.13А и 13Б, период прохождения Т до создания малого крутящего момента является более коротким в случае гидроимпульсной муфты 4, в которой имеется утечка масла вследствие длительной эксплуатации или аналогичной причины, то есть имеет место неравенство Т1>Т2. Ухудшение эксплуатационных характеристик может быть обнаружено по величине сокращения этого периода времени.

Далее, хотя при непрерывной эксплуатации гидроимпульсной ручной машины 1 температура внутри гидроимпульсной муфты 4 растет и с ростом температуры происходит также изменение периода прохождения Т, в этом случае температура возвращается к первоначальному значению в результате охлаждения масла, и, следовательно, утечка масла может быть обнаружена по "возрастному" изменению периода прохождения Т при охлаждении или при той же температуре. Кроме того, период прохождения Т изменяется также с изменением числа оборотов вала двигателя 3. Поэтому контроль периода прохождения Т желательно всегда осуществлять при одних и тех же условиях.

При утечке масла в гидроимпульсной муфте 4 сопротивление масла внутри обоймы 21 уменьшается, и, следовательно, в результате этого требуется - как видно из второй диаграммы, - только период времени Т2, в течение которого вал двигателя 3 совершает обратное вращение, вслед за чем начинает вращаться в прямом направлении и снова проходит положение удара. Поэтому наличие утечки масла можно предположить или обнаружить на ранней стадии, контролируя изменение этого периода времени по мере эксплуатации машины.

На фиг.14 представлена блок-схема, поясняющая процедуру обнаружения утечки масла с помощью периода прохождения Т. Операция затягивания выполняется здесь посредством приложенного импульса момента затягивания, показанного на фиг.13А (шаг 141). Номер операции затягивания при этом сохраняется в запоминающем устройстве функционального блока 41. Можно сохранить общее число операций или, например, данные для заранее заданного их количества - соответственно после 100 или 500 операций. Кроме того, можно сохранить не только информацию, касающуюся номера операции (100-я или 500-я), но и соответствующие этим номерам дату и время.

Затем определяется период прохождения Т между первым и вторым крутящими моментами, когда достигнута заданная величина крутящего момента затягивания (шаг 143). На фиг.6А заданная величина крутящего момента достигается на седьмом импульсе, поэтому в данном случае регистрируется период прохождения Т на седьмом ударе и, следовательно, временной интервал Т2 (шаг 144). После этого осуществляется вычисление разности значений Т1 и Т2 и ее сравнение с контрольными значениями, зафиксированными ранее в функциональном блоке 41 (шаг 145). Хотя в описываемом примере вычисляется разность Т1-Т2, вычисление не ограничивается этой величиной, и может осуществляться вычисление отношения Т1/Т2 или аналогичной величины.

Если разность Т1-Т2 меньше контрольного значения 1 (шаг 146), то существует высокая вероятность возникновения утечки масла, в связи с чем выдается предварительное предупреждение об ухудшении эксплуатационных характеристик (шаг 147). Это предупреждение может осуществляться посредством свечения светодиода 18, подачи звукового сигнала или отображения на внешнем дисплее. Далее, если разность Т1-Т2 меньше контрольного значения 2 (шаг 148), то имеет место ситуация, при которой продолжать эксплуатацию машины не следует, в связи с чем выдается предупреждение об ухудшении эксплуатационных характеристик и необходимости замены гидроимпульсной муфты 4 либо осуществляется остановка машины во избежание ее ненадлежащей эксплуатации (шаг 149). Контрольная величина 2 в данном случае представляет собой период времени, который имеет меньшую продолжительность, чем период, соответствующий контрольной величине 1.

Согласно описанному выше примеру осуществления, аварийный сигнал генерируется до того, как гидроимпульсная муфта придет в негодность, что позволяет предотвратить влияние утечки масла на соответствующие узлы внутри гидроимпульсной машины 1 в случае ее продолжительной эксплуатации без видимых признаков неисправности. Следовательно, оператор может своевременно получить информацию об ухудшении эксплуатационных характеристик или о возникновении утечки масла. Далее, ухудшение эксплуатационных характеристик гидроимпульсной муфты обнаруживается путем сравнения измеренной величины периода прохождения с величиной, сохраненной в запоминающем устройстве, и, следовательно, это ухудшение эксплуатационных характеристик можно точно диагностировать для конкретных машин вне зависимости от их индивидуальных отличий.

Далее, при выполнении процедуры управления, представленной на фиг.8-12, возможно возникновение проблемы, связанной с ограничением создания малого крутящего момента и невозможности измерения периода прохождения Т. В этом случае период прохождения Т может быть измерен без выполнения процедуры управления путем снижения приводного напряжения, подаваемого на двигатель 3, только в момент измерения этого периода. Кроме этого можно использовать другой способ, основанный на том, что при уменьшении периода прохождения Т становится более коротким интервал между седьмым и восьмым импульсами, благодаря чему ухудшение эксплуатационных характеристик можно обнаружить по изменению этого интервала.

Далее, в качестве еще одного способа обнаружения ухудшения эксплуатационных характеристик гидроимпульсной муфты можно использовать - вместо измерения периода прохождения Т, - "возрастное" изменение угла поворота вала двигателя при обратном вращении после создания ударного импульса вплоть до остановки.

Хотя настоящее изобретение представлено на примере описанного выше варианта осуществления, оно не ограничивается этим вариантом, а допускает различные изменения в пределах его сущности. Например, хотя в представленном описании приводится пример использования бесщеточного двигателя постоянного тока в качестве приводного двигателя гидроимпульсной машины, настоящее изобретение равным образом применимо и к двигателю постоянного тока, содержащему щетки. Более того, настоящее изобретение применимо даже в том случае, когда в качестве приводного двигателя используется пневматический двигатель.

Настоящее описание основано на патентной заявке Японии №2008-122398, зарегистрированной 8 мая 2008 г., содержание которой полностью включено в настоящее описание в качестве ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНО-СИЛОВАЯ РУЧНАЯ МАШИНА | 2010 |

|

RU2532790C2 |

| ИМПУЛЬСНО-СИЛОВАЯ РУЧНАЯ МАШИНА | 2010 |

|

RU2534322C2 |

| КОЛЕБАТЕЛЬНЫЙ ПУЛЬСАТОР С ИНЕРЦИОННЫМ ПРИВОДОМ, ПРИВОДИМЫМ В ДЕЙСТВИЕ БУРОВЫМ РАСТВОРОМ | 2011 |

|

RU2560140C1 |

| УСТРОЙСТВО РЕГИСТРАЦИИ УГЛОВОГО ПЕРЕМЕЩЕНИЯ | 2008 |

|

RU2493347C2 |

| СКВАЖИННЫЙ БУРОВОЙ ДВИГАТЕЛЬ | 2013 |

|

RU2633603C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ УСИЛИЕМ ПЕРЕКЛЮЧЕНИЯ СКОРОСТЕЙ В АВТОМАТИЗИРОВАННОЙ МЕХАНИЧЕСКОЙ ТРАНСМИССИИ | 1994 |

|

RU2101199C1 |

| БЕССТУПЕНЧАТЫЙ ЭЛЕКТРОМАШИННЫЙ ГИБРИДНЫЙ ВАРИАТОР С ЦИФРОВЫМ УПРАВЛЕНИЕМ | 2007 |

|

RU2362687C1 |

| Способ измерения усилия кривошипного горячештамповочного пресса по крутящему моменту приемного вала | 2024 |

|

RU2837056C1 |

| Устройство для измерения крутящего момента Л.В.Карсавина - Б.В.Кармугина | 1989 |

|

SU1657984A1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ И ОДНОВРЕМЕННОГО НАПРАВЛЕНИЯ БУРОВОЙ КОРОНКИ АКТИВНО УПРАВЛЯЕМОЙ ВРАЩАТЕЛЬНОЙ НАПРАВЛЯЕМОЙ БУРОВОЙ СИСТЕМОЙ И АКТИВНО УПРАВЛЯЕМАЯ ВРАЩАТЕЛЬНАЯ НАПРАВЛЯЕМАЯ СИСТЕМА | 1999 |

|

RU2239042C2 |

Изобретение касается гидроимпульсной ручной машины. Машина содержит электрический двигатель, создающий приводное усилие в соответствии с управляющим напряжением, гидроимпульсную муфту, приводимую в действие приводным усилием и создающую крутящий момент в форме импульса при прохождении валом двигателя положения удара, выходной вал, соединенный с валом гидроимпульсной муфты и приспособленный для установки на своем переднем торце рабочего инструмента, и средство регулирования приводного усилия, которое управляет управляющим напряжением, уменьшая его в течение заданного периода, включающего время передачи крутящего момента на выходной вал, и увеличивая его по истечении заданного периода. Устранена возможность создания слабого ударного усилия при возобновлении прямого вращения после совершения валом обратного вращения непосредственно после удара. 6 з.п. ф-лы, 14 ил.

1. Гидроимпульсная ручная машина, содержащая электрический двигатель, создающий приводное усилие в соответствии с управляющим напряжением, гидроимпульсную муфту, приводимую в действие приводным усилием и создающую на валу крутящий момент в форме импульса при прохождении валом двигателя положения удара, выходной вал, соединенный с валом гидроимпульсной муфты и приспособленный для крепления на его переднем торце рабочего инструмента, отличающаяся тем, что она дополнительно содержит средство регулирования приводного усилия, которое выполнено с возможностью подачи на двигатель управляющего напряжения, уменьшая его в течение заданного периода, включающего время передачи крутящего момента на выходной вал, и увеличивая его по истечении заданного периода.

2. Гидроимпульсная ручная машина по п.1, отличающаяся тем, что вал двигателя совершает обратное вращение, представляющее собой реакцию на удар в результате создания крутящего момента, причем средство регулирования приводного усилия уменьшает управляющее напряжение во время обратного вращения вала двигателя вплоть до возобновления прямого вращения и достижения положения удара.

3. Гидроимпульсная ручная машина по п.2, отличающаяся тем, что средство регулирования приводного усилия подает на двигатель первое пониженное управляющее напряжение при обратном вращении вала двигателя и второе пониженное управляющее напряжение, меньшее чем первое, вплоть до возобновления валом двигателя прямого вращения и прохождения положения удара.

4. Гидроимпульсная ручная машина по п.2, отличающаяся тем, что средство регулирования приводного усилия уменьшает управляющее напряжение непосредственно перед созданием крутящего момента и дополнительно уменьшает управляющее напряжение после передачи крутящего момента на выходной вал.

5. Гидроимпульсная ручная машина по п.4, отличающаяся тем, что она снабжена датчиком крутящего момента, выполненным с возможностью регистрации крутящего момента, передаваемого на выходной вал, причем средство регулирования приводного усилия регулирует приводное усилие двигателя в соответствии с выходным сигналом датчика крутящего момента.

6. Гидроимпульсная ручная машина по п.1, отличающаяся тем, что она снабжена датчиком углового положения, предназначенным для регистрации углового положения вала двигателя, причем средство регулирования приводного усилия регулирует управляющее напряжение двигателя в соответствии с выходным сигналом датчика углового положения.

7. Гидроимпульсная ручная машина по п.1, отличающаяся тем, что двигатель представляет собой бесщеточный электрический двигатель постоянного тока, а средство регулирования приводного усилия регулирует управляющее напряжение этого двигателя посредством изменения коэффициента заполнения импульсов энергии, генерируемых широтно-импульсным преобразователем.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЕР 1447177 А, 18.08.2004 | |||

| US 2004182588 А1, 23.09.2004 | |||

| RU 2004137186 А, 27/05/2006. | |||

Авторы

Даты

2013-01-20—Публикация

2009-05-08—Подача