Изобретение относится к области защиты паровой турбины, в частности к устройствам защиты паровой турбины с электроприводом регулирующих клапанов, и может быть использовано на паровых турбинах для отключения из процесса регулирования штока управляющего привода при возникновении аварийной ситуации, которая может возникнуть из-за различных факторов.

Из уровня техники известно приспособление для расцепления поршня от штока паровой машины, в котором поршень состоит из укрепленной на штоке части и свободной части, сцепляемых между собой защелками, вдвигаемыми действием пружин в паз части и выдвигаемыми, с целью расцепления обеих частей поршня, действием на кулачки кулачков, помещающихся в углублениях крышки цилиндра, поворачиваемых кольцом, вращаемым в свою очередь поршнем, передвигаемым паром (SU 17267, 30.09.1930).

Известна система регулирования паровой турбины с электрическим датчиком скорости вращения для подачи сигнала через усилительный блок на привод регулирующих клапанов, в качестве которого служит электродвигатель, снабженный механической самотормозящейся передачей и узлом аварийного закрытия клапанов, например муфтой расцепления (SU 259913, 01.01.1970).

Известно устройство защиты паровой турбины, содержащее стопорный клапан и элементы защиты по предельному отклонению технологических параметров турбины. Через межпоршеньковые полости привод стопорного клапана по маслопроводу последовательно подключен к источнику масла высокого давления. Устройство снабжено подпружиненным нормально открытым клапаном подрыва вакуума, подключенным через седло с тарелкой к паровому пространству конденсатора и окружающей атмосфере. Устройство снабжено поплавковым реле уровня конденсата в конденсаторе с управляющим золотником, а также импульсным золотником. Межпоршеньковая полость управляющего золотника включена первой по ходу масла от источника масла высокого давления к приводу стопорного клапана. Межпоршеньковая полость подключена также к приводу клапана подрыва вакуума. К источнику масла высокого давления и к маслобаку межпоршеньковая полость управляющего золотника подключена через первую межпоршеньковую полость импульсного золотника. Торцевая камера подключена через вторую межпоршеньковую полость импульсного золотника, а также через межпоршеньковую полость и торцевую камеру последнего - к маслобаку. Золотник импульсного золотника снабжен гидравлическим демпфером, для чего в нем выполнена расточка, а в корпусе импульсного золотника выполнен цилиндрический выступ с образованием кольцевой проточки, входящей в расточку с радиальным зазором. По электрическому сигналу электромагнит отключает привод от маслобака турбины и байпасирует подвод к нему масла высокого давления. Гидравлический демпфер замедляет движение золотника так, что золотник успевает перейти в свое исходное положение без аварийного снижения масла в маслопроводе системы защиты турбины (RU 2227212, 20.04.2004).

Известна электромеханическая система регулирования и защиты паровой турбины, содержащая блок регулирования и блок защиты. На линии подвода свежего пара по трубопроводу к паровой турбине установлены стопорный и регулирующий клапаны, которые управляются соответственно автозатвором, сервомотором и штоками. На валах зубчатых шестерен редукторов жестко установлены роторы электромагнитных муфт с управляющими обмотками. В зубчиковое подвижное сцепление с роторами входят подвижные в осевом направлении якори, которые через шлицевые подвижные соединения установлены на валах электрических исполнительных механизмов. При этом управляющие обмотки роторов автозатвора и сервомотора соединены с выходом электронного автомата безопасности, управляющий вход и управляющие входы обмотки электромагнитной муфты сервомотора регулирующего клапана линиями связи соединены с выходами. Входы электронного автомата безопасности и электрического регулятора частоты и мощности линиями связи соединены с датчиками частоты и мощности, установленными в схеме электрических соединений и защит генератора. Управляющие входы электрического исполнительного механизма автозатвора стопорного клапана линиями связи соединены с выходом устройства автоматического расхаживания и взведения стопорного клапана (RU 2450128, 10.05.2012).

Недостатком известных решений является недостаточная надежность работы.

Задача, на решение которой направлено предложенное изобретение, заключается в создании устройства расцепления штока парового клапана, которое исключало бы указанные выше недостатки.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении степени защиты паровой турбины за счет исключения из процесса управляющего привода при получении сигнала аварии от АСУ, а также обеспечения разгрузки от осевого усилия на шток управляющего привода, увеличении скорости закрытия паровых клапанов турбины за счет того, что устройство является ограничителем осевого усилия на шток управляющего привода.

Указанный технический результат достигается в устройстве расцепления штока парового клапана, содержащем электропривод, шток которого на конце имеет упор для вхождения в него конца штока клапана, расцепитель, корпус которого с одной стороны соединен с электроприводом, а с другой - со сферическим упорным шарниром, и состоящий из запорной втулки, на которой расположена компенсирующая пружина, взаимодействующая с упором, датчика состояния расцепителя и упорных кулачков, при этом запорная втулка, датчик состояния расцепителя и упорные кулачки расположены на конце штока клапана.

Корпус электропривода выполнен с отверстием для размещения датчика положения штока.

Корпус расцепителя выполнен с отверстием для размещения корпуса масленки.

Шток клапана выполнен с набивкой, упорной шайбой и сальником, расположенными перед корпусом расцепителя.

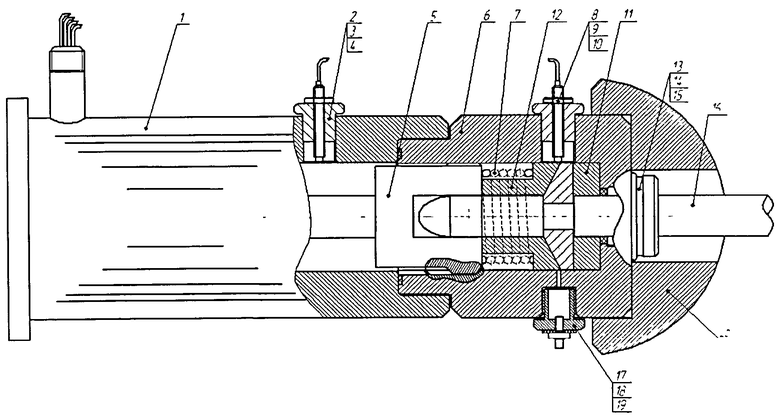

Сущность полезной модели поясняется чертежом, на котором изображен общий вид устройства расцепления штока парового клапана.

Перечень обозначений:

1 - электропривод,

2 - уплотнение датчика положения штока,

3 - датчик положения штока,

4 - контргайка датчика положения штока,

5 - упор штока,

6 - корпус расцепителя,

7 - компенсирующая пружина,

8 - уплотнение датчика состояния,

9 - датчик состояния расцепителя,

10 - контргайка датчика состояния,

11 - упорные кулачки,

12 - запорная втулка,

13 - набивка,

14 - упорная шайба,

15 - сальник,

16 - шток клапана,

17 - корпус масленки,

18 - уплотнительная прокладка,

19 - пробка масленки,

20 - сферический упорный шарнир.

Устройство расцепления штока парового клапана необходимо для отключения из процесса регулирования штока регулирующего клапана при возникновении аварийной ситуации, которая может возникнуть из-за различных факторов.

Устройство расцепления штока парового клапана может устанавливаться на механизм коромысленного типа (см. фиг.).

Отличительной чертой конструкции устройства расцепления штока парового клапана является наличие сферического упорного шарнира 20, обеспечивающего разгрузку от несоосности на шток клапана 16. Шарнир 20 необходим для компенсации несоосностей осей установки исполнительного привода и оси коромысла и обеспечивает компенсацию радиальных составляющих на ось, таким образом снижается нагрузка на исполнительный привод, увеличивает срок службы оборудования.

Устройство расцепления штока парового клапана имеет датчик 3 положения штока токовихревого типа, определяющий положение штока электропривода, и датчик состояния 9 токовихревого типа для диагностики текущего состояния расцепителя, определяющий положение запорной втулки 12.

Для обеспечения плавности работы и исключения возможности закусывания в узлах расцепитель заполняется консистентной смазкой.

В конструкцию расцепителя введена компенсирующая пружина 7, обеспечивающая безударное освобождение штока клапана 16.

При нормальной работе расцепитель находится в неподвижном состоянии и не вносит никаких изменений в процесс регулирования паровой турбины. Надежно закрепленный на штоке клапана 16 расцепитель перемещается вместе с ним.

При возникновении аварийной ситуации (сигнала аварии) или заклинивания клапана происходит расцепление и высвобождение штока клапана 16, который под действием возвратных пружин закрывается.

Принцип работы устройства заключается в зацеплении штока клапана 16 посредством расцепителя, удерживаемого усилием электропривода. При возникновении сигнала аварии шток электропривода расцепителя втягивается, освобождая расцепитель. Как только сила упругости компенсирующей пружины 7 будет преодолена усилием на штоке клапана 16, расцепитель освободит шток клапана 16. То есть при получении сигнала на расцепление электропривод разгружает расцепитель, и при возникновении тянущего усилия происходит высвобождение штока клапана 16 и, таким образом, обеспечивается расцепление.

В процессе работы точка крепления штока электропривода связана с коромыслом, которое выполняет (точка) движение по окружности, таким образом появляются радиальные составляющие на шток. Установка сферического упорного шарнира путем его вращения преобразует частичное движение по окружности в поступательное движение.

Расцепитель выполняет функцию соединения штока (вала) электродвигателя и органа регулирования (клапана), а также является ограничителем усилия и механизмом защиты системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2010 |

|

RU2450128C1 |

| УСТРОЙСТВО ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2227212C2 |

| УСТРОЙСТВО ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2174180C1 |

| ОТСЕЧНОЙ КЛАПАН | 2005 |

|

RU2289748C1 |

| БЫСТРОЗАПОРНАЯ ЗАХЛОПКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180404C2 |

| СХЕМА УПРАВЛЕНИЯ АВТОЗАТВОРОМ СТОПОРНОГО КЛАПАНА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2174608C1 |

| УСТРОЙСТВО ЗАЩИТЫ ТУРБИНЫ | 2000 |

|

RU2177064C2 |

| ЗАСЛОНКА РЕГУЛИРУЮЩАЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2289743C2 |

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

Изобретение относится к области защиты паровой турбины и направлено на повышение степени защиты паровой турбины и обеспечение разгрузки от осевого воздействия на шток клапана и срабатывание системы аварийного отключения агрегатов при возникновении аварий. Указанный технический результат достигается в устройстве расцепления штока парового клапана, содержащем электропривод, шток которого на конце имеет упор для вхождения в него конца штока клапана, расцепитель, корпус которого с одной стороны соединен с электроприводом, а с другой - со сферическим упорным шарниром, и состоящий из запорной втулки, на которой расположена компенсирующая пружина, взаимодействующая с упором, датчика состояния расцепителя и упорных кулачков, при этом запорная втулка, датчик состояния расцепителя и упорные кулачки расположены на конце штока клапана. 3 з.п. ф-лы, 1 ил.

1. Устройство расцепления штока парового клапана, характеризующееся тем, что содержит электропривод, шток которого на конце имеет упор для вхождения в него конца штока клапана, расцепитель, корпус которого с одной стороны соединен с электроприводом, а с другой - со сферическим упорным шарниром, и состоящий из запорной втулки, на которой расположена компенсирующая пружина, взаимодействующая с упором, датчика состояния расцепителя и упорных кулачков, при этом запорная втулка, датчик состояния расцепителя и упорные кулачки расположены на конце штока клапана.

2. Устройство по п.1, характеризующееся тем, что корпус электропривода выполнен с отверстием для размещения датчика положения штока.

3. Устройство по п.1, характеризующееся тем, что корпус расцепителя выполнен с отверстием для размещения корпуса масленки.

4. Устройство по п.1, характеризующееся тем, что шток клапана выполнен с набивкой, упорной шайбой и сальником, расположенными перед корпусом расцепителя.

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ И ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2010 |

|

RU2450128C1 |

| УСТРОЙСТВО ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2227212C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 0 |

|

SU259913A1 |

| Приспособление для расцепления поршня от штока паровой машины | 1929 |

|

SU17267A1 |

| US2004126224A1,01.07.2004 | |||

| Способ сбора чайного листа со шпалер | 1936 |

|

SU49578A1 |

Авторы

Даты

2014-11-20—Публикация

2013-12-11—Подача