Изобретение относится к области исполнительных устройств защиты паровой турбины, обеспечивающих перекрытие подвода пара в турбину по сигналам систем ее защиты, и предназначено главным образом для турбин, работающих на низкопотенциальном геотермальном паре с большим содержанием солей и нерастворимых, в том числе агрессивных, газов.

Исполнительные устройства защиты паровой турбины известны. Известен, например, стопорный клапан [1] - аналог, содержащий паровой корпус с расположенным в нем основным и разгрузочным клапанами и седлом. Шток сервомотора соединен с клапанами и установлен в направляющей втулке, запрессованной в паровом корпусе.

Недостаток аналога заключается в том, что его открытие-закрытие осуществляется при поступательном движении штока в направляющей втулке. Из-за большого содержания солей в геотермальном паре может произойти заклинивание штока с развитием аварийной ситуации. Клапан-аналог имеет большое гидравлическое сопротивление, обусловленное большим количеством резких поворотов и сжатий-расширений потока пара, что снижает экономичность турбины.

Для паровых турбин геотермальных электростанций в качестве стопорных клапанов более целесообразно использовать быстрозапорные захлопки.

Наиболее близким прототипом настоящего изобретения является обратный клапан захлопочного типа [2].

Клапан-захлопка - прототип содержит корпус, седло, приводной вал, рычаг и тарелку, подвешенную в корпусе на рычаге на приводном вале. Поверхность седла, взаимодействующая с тарелкой, выполнена перпендикулярно к оси седла.

Преимущество прототипа заключается в его компактности, большом быстродействии, малом гидравлическом сопротивлении, во вращательном движении приводного вала, что существенно снижает риск заедания захлопки.

К недостаткам прототипа относится то, что его можно использовать лишь в качестве защитного органа турбины по обратному току пара из отбора в турбину и невозможно использовать в качестве исполнительного механизма системы защиты турбины, отсекающего в необходимых случаях подвод свежего пара в турбину.

Это объясняется тем, что в прототипе тарелка расположена по ходу пара (при нормальной работе) за седлом, в то время как в стопорных клапанах она должна быть расположена по ходу пара перед седлом захлопки. При этом, как и в стопорных клапанах, прототип должен иметь привод приводного вала. В прототипе же привод приводного вала отсутствует, что также является его недостатком. Для достижения минимального гидравлического сопротивления захлопки необходимо повернуть тарелку вокруг оси приводного вала на большой, почти 90o, угол. Привод с таким большим углом поворота приводного вала выполнить затруднительно, поэтому большой угол поворота тарелки также является недостатком прототипа.

Цель изобретения заключается в создании быстрозапорной захлопки, выполняющей функции стопорного клапана паровой турбины, с приводом, создающим "чистый" крутящий момент, не имеющий отмеченных недостатков прототипа.

Указанная цель достигается следующим образом. Быстрозапорная захлопка паровой турбины содержит корпус, седло, приводной вал и тарелку, подвешенную в корпусе на ведомом рычаге на приводном вале.

Новым является то, что тарелка снабжена седлом разгрузочного клапана. Захлопка снабжена ведущим рычагом, надетым на приводной вал, а также снабжена гидравлическим приводом приводного вала.

Привод содержит контроллер и два сервомотора, содержащих подвижные подпружиненные дифференциальные втулки и подпружиненные тарельчатые клапаны. Штоки сервомоторов, выполненные заодно с тарельчатыми клапанами, сонаправлены в одну сторону и подсоединены рычагом к приводному валу. Дифференциальные втулки и тарельчатые клапаны в сборе образуют в приводе кольцевые полости и рабочие камеры сервомоторов, которые гидравлически соединены между собой каналом.

Поверхность седла, взаимодействующая с тарелкой, выполнена с наклоном к осевой линии седла, благодаря чему уменьшается угол поворота тарелки вокруг оси приводного вала. Рычаги имеют паз и выступ, которые в сборе образуют зацеп с двумя упорами и зазором между ними. Контроллер снабжен подвижной буксой, соединенной рычагом (рычагом обратной связи) с одним из сервомоторов привода. В расточке буксы установлена пружина и отсечной золотник с двумя межпоршеньковыми полостями.

Отсечной золотник при нормальной работе контактирует со шпинделем механизма управления контроллером. С этой целью камера неподпружиненного торца золотника в буксе подключена к маслопроводу масла системы защиты турбины. Рабочие камеры сервомоторов подключены через первую межпоршеньковую полость отсечного золотника к маслопроводам масла системы защиты и слива масла в маслобак, а кольцевые полости сервомоторов подключены через вторую межпоршеньковую полость отсечного золотника к маслопроводам масла высокого давления и масла системы защиты турбины. В результате привод при работе создает "чистый" крутящий момент. При срабатывании системы защиты турбины привод закрывает захлопку.

Возможен вариант, когда корпус захлопки в сборе с корпусом привода образует замкнутую камеру, охватывающую концы штоков и рычаг приводного вала. Камера заполнена маслом и подключена к паровому пространству захлопки. Давление пара перед подшипником приводного вала и масла в замкнутой камере при этом практически равны, что предотвращает утечки пара через подшипник.

Для исключения несанкционированного открытия захлопки при включении системы защиты после срабатывания захлопки и неприведения механизма управления контроллера в исходное положение (при котором захлопка закрыта) контроллер снабжен блокирующим золотником с межпоршеньковой полостью, установленным между отсечным золотником и шпинделем механизма управления контроллером. Камера неподпружиненного торца отсечного золотника дополнительно подключена к маслопроводу системы защиты турбины через межпоршеньковую полость блокирующего золотника.

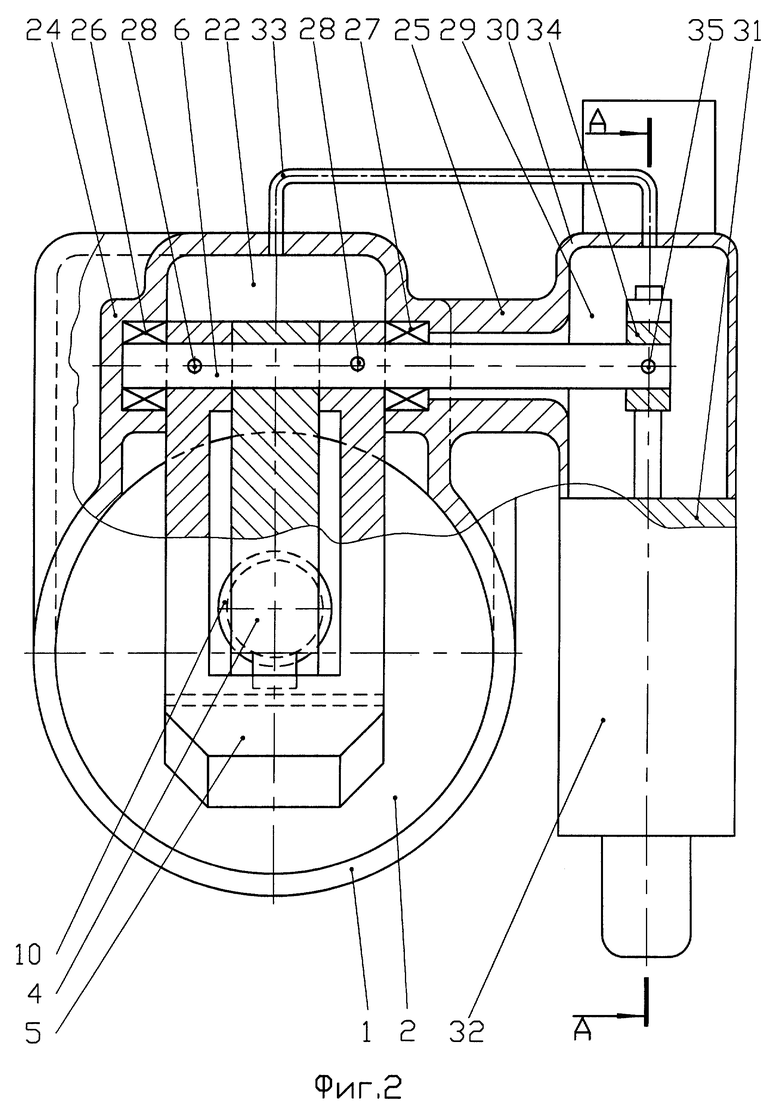

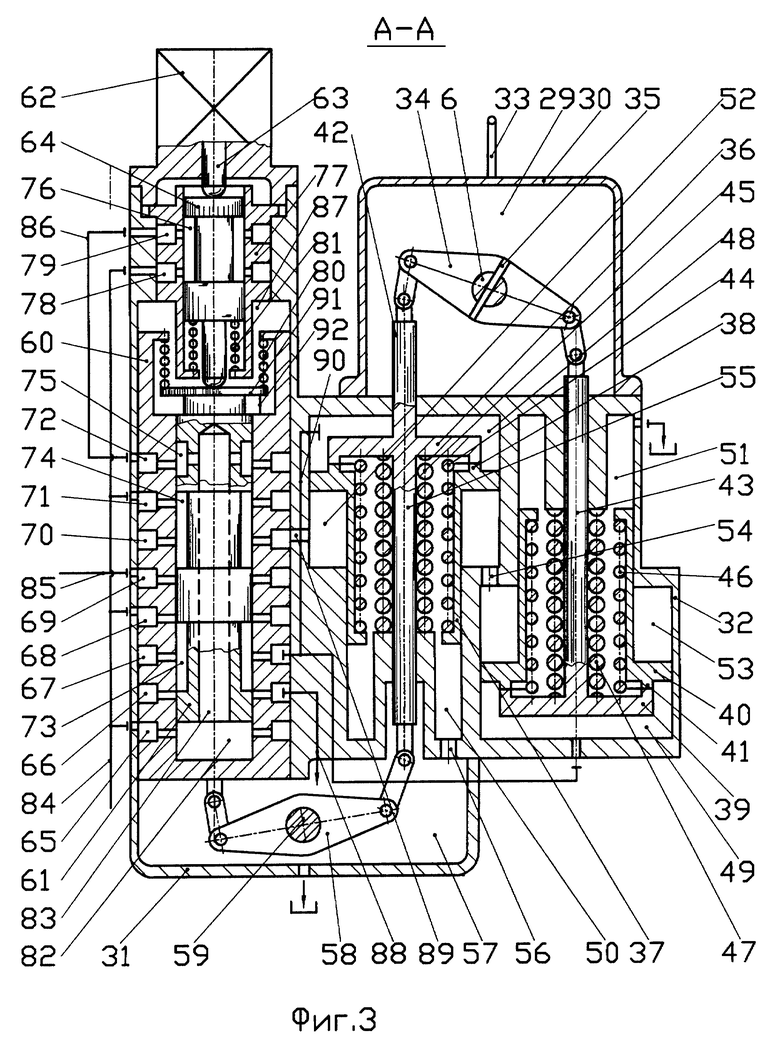

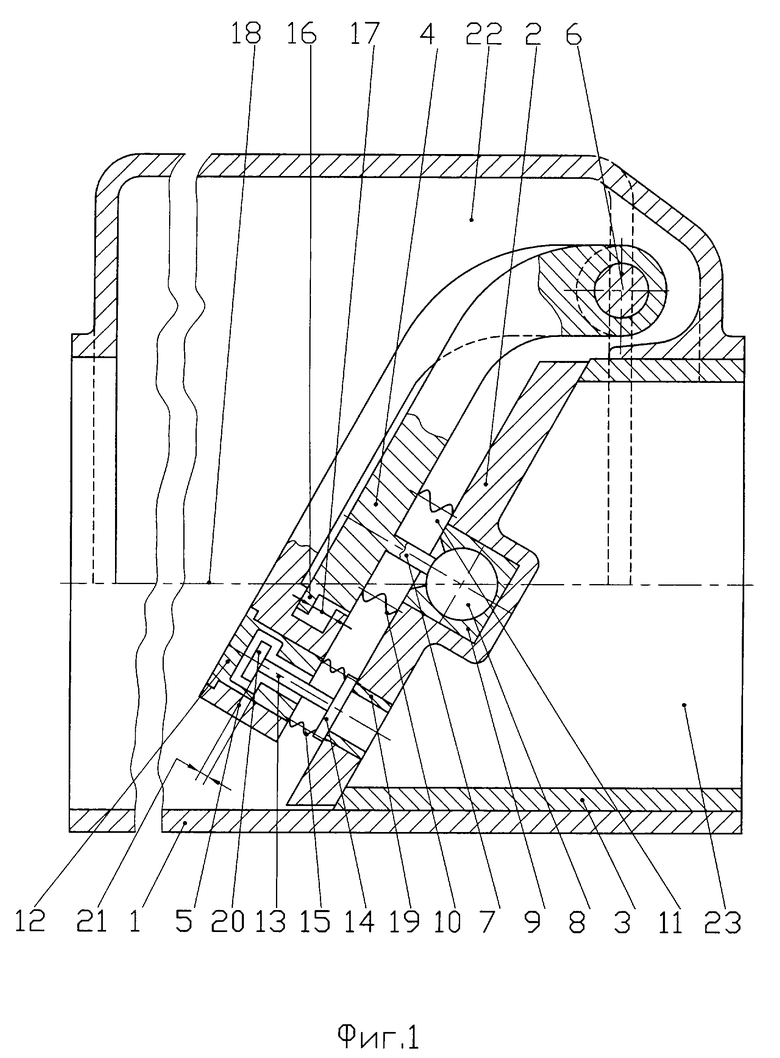

Предлагаемое изобретение изображено на чертежах, где на фиг.1 изображен продольный разрез быстрозапорной захлопки, на фиг.2 - вид слева на захлопку, на фиг.3 - разрез А-А по приводу быстрозапорной захлопки.

Фиг.1.

В корпусе 1 быстрозапорной захлопки размещены тарелка 2, седло 3, первый рычаг 4, второй рычаг 5 и приводной вал 6, на который надеты рычаги 4 и 5. Рычаг 4 имеет отросток 7, оканчивающийся шаром 8. Тарелка 2 снабжена цапфой 9, которая в сборе с шаром 8 образует сферический подшипник. Между тарелкой 2 и рычагом 4 установлен сильфон 10, герметизирующий сферический подшипник. Герметичная камера 11 сильфона 10 заполнена смазкой. В ведущем рычаге 5 закреплен корпус 12 разгрузочного клапана 13. Между тарелкой 14, клапаном 13 и корпусом 12 установлен сильфон 15, на котором разгрузочный клапан 13 свободно подвешен в корпусе 12. На рычаге 5 выполнен паз, в который входит выступ 16 рычага 4 с образованием зазора 17 (свободного хода). Рычаг 4 может поворачиваться вокруг вала в пределах зазора 17. На чертеже рычаг 5 прижимает тарелку 2 через выступ 16, шар 8 и цапфу 9 к седлу 3. Посадочная поверхность седла 3 выполнена с наклоном (примерно 25...30o) по отношению к осевой линии 18 седла 3. Сферический подшипник обеспечивает плотное прилегание рабочей поверхности тарелки 2 к посадочной поверхности седла 3. В этом положении тарелка 14 плотно прижата к седлу 19, установленному в тарелке 2, сильфон 15 поджат так, что между буртиком 20 и корпусом 12 образован зазор 21. Поскольку разгрузочный клапан 13 подвешен в корпусе 12 свободно и сильфон 15 имеет гибкость, то тарелка 14 полотно соприкасается с посадочной поверхностью седла 19. В результате паровое пространство 22 отделено от парового пространства 23 корпуса 1. Паровое пространство 22 подключено к источнику геотермального пара, паровое пространство 23 - к парораспределению турбины, тарелка 2 расположена по ходу пара перед седлом 3.

Так как в этом положении тарелка 2 установлена под углом к осевой линии 18 седла 3, то общий угол поворота приводного вала 6, необходимый для вывода тарелки 2 в нишу корпуса 1, меньше 90o на величину примерно 25...30o, т.е. может быть в пределах 60...65o.

Фиг.2.

Приводной вал 6 установлен в бобышках 24 и 25 корпуса 1 на подшипниках 26 и 27. Рычаг 5 закреплен на валу 6 штифтами 28. Конец вала 6 выведен через бобышку 25 в замкнутую камеру 29, образованную полостью 30 в сборе с корпусом 31 привода 32 быстрозапорной захлопки. Замкнутая камера 29 заполнена маслом и подключена трубопроводом 33 к паровому пространству 22. В замкнутой камере 29 размещен рычаг 34, закрепленный на конце вала 6 штифтом 35.

Фиг.3.

Привод 32 быстрозапорной захлопки содержит корпус 31 и установленные в нем два сервомотора и контроллер. Сервомоторы составные. Первый из них состоит из тарельчатого клапана 36 и дифференциальной втулки 37 с пояском 38, притертым к ответному пояску клапана 36. Средний диаметр поясков 38 больше меньшего диаметра дифференциальной втулки 37. Второй сервомотор устроен аналогично первому. Он имеет тарельчатый клапан 39 и дифференциальную втулку 40 с притертым пояском 41. Штоки 42 и 43 сервомоторов соединены серьгами с рычагом 34. Клапаны 36, 39 и втулки 37, 40 подпружинены пружинами 44, 45 и 46, 47. Сервомоторы установлены в корпусе 31 рядом, причем штоки 42 и 43 сонаправлены, но их движение под действием пружин 45 и 47 направлены в противоположные стороны. Сервомоторы в сборе в корпусе 31 образуют камеры 48, 49 и 50, 51, а также дифференциальные кольцевые полости 52, 53, которые соединены между собой отверстием 54. Камера 51 и камера 50 через отверстие 56 и камеру 57 соединены со сливом в маслобак. Отросток 55 первого сервомотора соединен серьгой с рычагом 58, ось 59 которого закреплена в корпусе 31.

Контроллер содержит подвижную буксу 60, отсечной золотник 61, механизм управления 62 контроллером со штоком 63 и блокирующий золотник 64. Букса 60 соединена серьгой с рычагом 58.

Букса 60 имеет кольцевые проточки 65, 66, 67, 68, 69, 70, 71, 72, отсечной золотник 61 - кольцевые межпоршеньковые полости 73, 74, 75 и блокирующий золотник 64 - кольцевую межпоршеньковую полость 76. Втулка 77 блокирующего золотника 64 имеет кольцевые проточки 78 и 79. Золотник 61 подпружинен относительно буксы 60 пружиной 80, золотник 64 относительно втулки 77 - пружиной 81, которая прижимает его к штоку 63.

В сборе с буксой 60 золотник 61 образует замкнутую камеру 82 неподпружиненного торца золотника 61. Камера 82 соединена отверстием 83 с полостью 75. Проточки 65, 68, 71 и 78 подключены к маслопроводу 84 масла системы защиты турбины и проточка 69 - к маслопроводу 85 масла высокого давления. Кольцевые проточки 72 и 79 соединены между собой маслопроводом 86. Камера 87 сообщена со сливом в маслобак (на чертеже не изображено). В проточках буксы 60 и втулки 77 выполнены рабочие окна, сообщающие их соответствующими межпоршеньковыми полостями отсечного золотника 61 и блокирующего золотника 64. Проточка 66 каналом 88 через камеру 57 соединена со сливом масла в маслобак турбины. Проточка 70 соединена отверстием 89 с кольцевой полостью 52 и проточка 67 соединена каналом 90 с камерой 48 и камерой 49. При соприкосновении отсечного золотника 61 с блокирующим золотником 64 между буртиком 91 и упором в буксу 60 имеется зазор 92.

На фиг. 1 - 3 быстрозапорная захлопка изображена в предпусковом состоянии: шток 63 механизма управления имеет максимальный вылет, в маслопровод 84 подведено масло системы защиты турбины и в маслопровод 85 масло высокого давления. Под действием силы давления масла золотник 61 прижат к блокирующему золотнику 64. Так как давление масла в камерах 48, 49 и полостях 52, 53 одинаковые, и средний диаметр поясков 38 и 41 больше меньшего диаметра дифференциальных втулок 67 и 40, то дифференциальные втулки 37, 40 прижаты уплотнительными поясками 38 и 41 к ответным притертым пояскам клапанов 36 и 39, пружины 45, 47 сжаты. Рычаг 58 удерживает буксу 60 в положении, при котором рабочие окна в кольцевых проточках 66 и 68 перекрыты поршеньками отсечного золотника 61. В паровое пространство 22 корпуса 1 подан пар из геотермального источника. Давление масла в камере 29 равно давлению пара в паровом пространстве 22. Открытие быстрозапорной захлопки осуществляется следующим образом. На механизм управления 62 подается электрический сигнал, по которому вылет штока 63 уменьшается, и отсечной золотник 61 перемещается вверх на некоторую величину, сохраняя контакт буртика 91 с блокирующим золотником 64. В результате смещения золотника 61 относительно буксы 60 рабочие окна в кольцевой проточке 68 приоткрываются, и масло из маслопровода 84 системы защиты турбины по каналу 90 поступает в камеры 48 и 49. Под действием перепада давлений масла сервомоторы начнут перемещаться: первый вниз и второй вверх (по фиг.3). Клапаны 36 и 39 при этом сжимают пружины 45, 47 и создают "чистый" крутящий момент на рычаге 34 и на приводном вале 6. Приводной вал 6 вращает ведущий рычаг 5, зазор 17 и 12 уменьшаются. После соприкосновения буртика 20 с корпусом 21 начинает подниматься (относительно тарелки 2) разгрузочный клапан 13. Тарелка 14 клапана 13 открывает проход пара через седло 19 из пространства 22 в пространство 23. Поскольку парораспределение турбины закрыто, давление пара в пространстве 23 повышается и обеспечивается разгрузка тарелки 2 от действия сил перепада давлений пара. По мере дальнейшего вращения рычаг 5 упирается в выступ 16 и рычаг 4 начинает вращаться с рычагом 5 как одно целое. В результате шар 8 приподнимает тарелку 2 от посадочной поверхности седла 3. При движении первого сервомотора его отросток 55 вращает рычаг 58 вокруг оси 59 и поднимает буксу 60 вслед за золотником 61. После отключения электрического сигнала, подаваемого на механизм управления 62 контроллера, шток 63 останавливается, сервомоторы же будут перемещаться до тех пор, пока букса 60 не поднимется вверх настолько, что поршенек отсечного золотника 61 перекроет окна в кольцевой проточке 68 и "отсечет" подвод масла системы защиты турбины в камеры 48, 49. Наступит новый режим работы быстрозапорной захлопки при частичном открытии тарелки 2, продолжая подавать электрический сигнал на механизм управления 62, можно полностью открыть захлопку, выведя тарелку 2 в нишу корпуса 1.

Это произойдет тогда, когда вылет штока 63 будет минимальным. При этом клапан 36 и втулка 37 первого сервомотора как единое целое переместятся в крайнее нижнее положение, а клапан 39 и втулка 40 второго сервомотора - в крайнее верхнее положение с максимальным сжатием пружин 45 и 47. После открытия тарелки 2 быстрозапорной захлопки разрешается открытие регулирующих органов парораспределения турбины.

Для закрытия захлопки необходимо подать электрический сигнал на движение штока 63 в сторону увеличения его вылета, что вызовет смещение отсечного золотника 61 вниз от его "среднего" положения. При этом открываются окна в проточке 66, и масло под действием сил натяжения пружин 45 и 47 будет поступать из камер 48 и 49 по каналу 90, проточкам 67 и 66, по каналу 88 в камеру 57 и далее на слив в маслобак. Сервомоторы перемещаются, и первый из них начнет перемещать буксу 60 вниз за отсечным золотником 61. Произойдет закрытие быстрозапорной захлопки, которое будет продолжаться до тех пор, пока шток 63 не остановится. Таким образом, захлопку можно открыть и закрыть на любую величину в пределах от полного открытия до полного закрытия, что можно использовать для ее расхаживания.

Поскольку замкнутая камера 29 сообщена трубопроводом 33 с паровым пространством 22, давление масла в камере 29 равно давлению пара в пространстве 22 и протечки пара через подшипник 27 отсутствуют. Это гарантирует отсутствие отложения солей в подшипнике 27. При срабатывании любой из защит турбины давление масла в маслопроводе 84, следовательно, в камерах 48, 49 и полостях 52, 53 сервомоторов исчезает, что является импульсом для автоматического закрытия тарелки 2 под действием пружин сервомоторов. Происходит это следующим образом: в результате исчезновения давления масла в камере 82, в камерах 48 и 49 и в полостях 52 и 53 золотник 61 под действием пружины 80 перемещается вниз до упора буртика 91 в буксу 60, и втулки 37, 40 под действием сил натяжения пружин 44 и 47 удаляются от клапанов 36, 39, пояски 38 и 41 и ответные пояски клапанов 36, 39 размыкаются, соединяя камеры 48 и 49 с полостями 50 и 51 и далее со сливом масла в маслобак. Под действием пружин 45 и 47 клапаны 36 и 39 перемещаются: первый вверх и второй вниз, что обеспечивает перемещение тарелки 2 в исходное, полностью закрытое положение. Для увеличения крутящего момента, создаваемого приводом 32, при срабатывании защиты турбины предусмотрено активное использование в этом режиме силы натяжения пружин 44 и 46. С этой целью используется масло высокого давления в маслопроводе 85, которое при срабатывании системы защиты не исчезает. До срабатывания защиты турбины масло в полости 52 и 53 поступало из маслопровода 84 через кольцевые проточки 71 и 70 и межпоршеньковую полость 74. После срабатывания системы защиты турбины и размыкания составных частей сервомоторов в результате перемещения золотника 61 на величину зазора 92 рабочие окна в кольцевой проточке 71 будут перекрыты поршеньком золотника 61, но откроются окна в кольцевой проточке 69. При этом масло высокого давления из маслопровода поступит в кольцевые полости 52 и 53, что вызывает перемещение дифференциальных втулок 37 и 40 вслед за клапанами 36 и 39. Пружины 45 и 46 будут поджаты почти до своего исходного рабочего состояния, что обеспечивает за их счет создание дополнительного крутящего момента закрытия тарелки 2.

При срабатывании защиты турбины поршенек отсечного золотника 61 перекрывает рабочие окна в проточке 65. Поэтому после повторного взведения защиты и заполнения маслопровода 84 маслом системы защиты турбины оно не может поступить в камеру 82 непосредственно из проточки 65. В эту камеру 82 масло системы защиты из маслопровода 84 в этом случае может поступить только через кольцевую проточку 79, межпоршеньковую полость 76, проточки 78 и 72, межпоршеньковую полость 75 и отверстие 83 в отсечном золотнике 65. При этом рабочие окна в кольцевой камере 78 выполнены так, что они открыты только при нижнем положении (по чертежу) золотника 64, которое соответствует, как это пояснено выше, закрытой тарелке 2. Поэтому при срабатывании защиты и закрытии предварительно открытой захлопки повторное взведение защиты с подводом масла системы защиты в маслопровод 84 не приводит к неконтролируемому открытию захлопки в положение, предшествующее моменту срабатывания защиты турбины, так как камера 82 при этом отсечена от масла в маслопроводе 84.

Перед повторным открытием захлопки необходимо переместить шток 63 и золотник 64 в крайнее нижнее (по чертежу) положение. Давление масла, поступившее в камеру 82 через полости 78, 76, 79, 72, 75 и отверстие 83, поднимает золотник 61 в исходное положение, изображенное на чертеже. При этом камера 82 будет сообщена с маслопроводом 84 напрямую, через проточку 65, и быстрозапорную захлопку можно открывать (уменьшая вылет штока 63).

Научно-технический совет Калужского турбинного завода принял решение об использовании предлагаемого изобретения на турбине К 25-06 ГЕО, разрабатываемой заводом для геотермальной электрической станции, строящейся на Камчатке. В настоящее время разработаны рабочие чертежи быстрозапорной захлопки, захлопка изготовлена.

Литература

1. Паровые турбины малой мощности КТЗ. /Под редакцией В.И. Кирюхина. М.: Энергоиздат, 1987 г., стр. 141, рис. 7.3.

2. В.В. Аронович, М.С. Слободкин. Арматура регулирующая и запорная. М.: Машгиз, 1953 г., стр. 91, фиг. 116.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| РЕГУЛИРУЮЩАЯ ЗАСЛОНКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180403C2 |

| УСТРОЙСТВО ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2174180C1 |

| ОТСЕЧНОЙ КЛАПАН | 2005 |

|

RU2289748C1 |

| БЫСТРОЗАПОРНАЯ ЗАХЛОПКА ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204023C2 |

| УСТРОЙСТВО ЗАЩИТЫ ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2227212C2 |

| ПУСКОВАЯ СИСТЕМА ТУРБИНЫ | 1994 |

|

RU2079670C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| ЗАСЛОНКА РЕГУЛИРУЮЩАЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2289743C2 |

| ПАРОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА С НЕЗАВИСИМЫМИ ПОТРЕБИТЕЛЯМИ ПАРА | 1992 |

|

RU2036316C1 |

Быстрозапорная захлопка предназначена для паровой турбины. Захлопка паровой турбины содержит корпус, седло, приводной вал, ведомый рычаг и тарелку, подвешенную в корпусе на ведомом рычаге на приводном вале. Тарелка снабжена седлом разгрузочного клапана. Захлопка снабжена ведущим рычагом, надетым на приводной вал, а также гидравлическим приводом с контроллером и двумя сервомоторами, содержащими подпружиненные дифференциальные втулки и тарельчатые клапаны, штоки которых сонаправлены в одну сторону и подсоединены к приводному валу, образующие в приводе кольцевые полости и рабочие камеры сервомоторов, сообщенные между собой каналом. Поверхность седла захлопки, взаимодействующая с тарелкой, выполнена с наклоном к осевой линии седла. Рычаги имеют паз и выступ, которые в сборе образуют зацеп с двумя упорами и зазором между ними. Контроллер снабжен подвижной буксой, соединенной с одним из сервомоторов привода. В расточке буксы установлены пружина и отсечной золотник с двумя межпоршеньковыми полостями, контактирующий со штоком механизма управления контроллером, для чего камера неподпружиненного торца золотника в буксе подключена к маслопроводу масла системы защиты турбины. Причем рабочие камеры сервомоторов подключены через первую межпоршеньковую полость отсечного золотника к маслопроводам масла системы защиты турбины и слива масла в маслобак, а кольцевые полости сервомоторов подключены через вторую межпоршеньковую полость отсечного золотника к маслопроводам масла высокого давления и масла системы защиты турбины. Такая заслонка выполняет функции стопорного клапана паровой турбины с приводом, создающим "чистый" крутящий момент. 1 з.п. ф-лы, 3 ил.

| АРОНОВИЧ В.В | |||

| и др | |||

| Арматура регулирующая и запорная | |||

| - М.: Машгиз, 1953, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Паровые турбины малой мощности КТЗ | |||

| / Под ред | |||

| КИРЮХИНА В.И | |||

| - М.: Энергоиздат, 1987, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для защиты паровой турбины | 1978 |

|

SU730983A1 |

| ГИДРОДИНАМИЧЕСКАЯ СИСТЕМА ЗАЩИТЫ ТУРБИНЫ | 0 |

|

SU283235A1 |

| СИСТЕМА ПОДСЧЕТА РАСФАСОВАННОЙ В ГЕРМЕТИЧНЫЕ ЕМКОСТИ ПРОДУКЦИИ | 2015 |

|

RU2610243C2 |

| Спасательное устройство | 1984 |

|

SU1194427A1 |

| ПРОИЗВОДНЫЕ ПИПЕРАЗИНКАРБОНОВОЙ КИСЛОТЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2091373C1 |

| Термохимический датчик | 1982 |

|

SU1130788A1 |

Авторы

Даты

2002-03-10—Публикация

2000-02-08—Подача