Предлагаемое изобретение относится к системам переработки навоза, образующегося при бесподстилочном содержании сельскохозяйственных животных и птиц (навоз, помет), преимущественно бесподстилочного навоза КРС влажностью 92-96%.

Предлагаемое изобретение может также использоваться в системах механобиологической очистки сточных вод перерабатывающих производств, концентрированных хозяйственно-бытовых вод для переработки осадков первичных отстойников, избыточного активного ила и их смесей.

Наиболее предпочтительно применение предлагаемого изобретения на малых и средних вышеперечисленных объектах, в условиях жестких экологических и санитарных ограничений, недостатке площадей для депонирования навоза (осадков).

Предлагаемое техническое решение может быть эффективно использовано при организации рентабельного производства высококачественных органических удобрений, а также для обеспечения первичным энергоносителем (биогазом с содержанием метана не менее 65-70%) когенерационных установок (мини-ТЭЦ).

Известны способы и устройства аналогичного назначения. В патенте США №6921485 исходный субстрат подвергается предварительному сбраживанию в кислотогенном анаэробном биореакторе, разделению на твердую и жидкую фракции с последующей переработкой основной части органических веществ жидкой фракции в биогаз и эффлюент. Эффлюент подвергается вторичному отстаиванию с последующей рекуперацией твердой фазы, внутренней и внешней рециркуляцией жидкой фазы. Твердая фракция используется для приготовления органических удобрений.

Данное техническое решение, в сравнении с наиболее распространенным способом анаэробной переработки органических субстратов в метантенке, позволяет существенно (до 50% и более) повысить глубину распада исходного органического вещества в жидкофазном цикле газификации, снизить капитальные затраты в связи со снижением удельных объемов основного оборудования - биореакторов.

Основными недостатками являются повышенные затраты целевого энергоносителя - биогаза - на обогрев кислотогенного анаэробного биореактора, сравнительная низкая эффективность функционирования метаногенного анаэробного биореактора с прикрепленной микрофлорой из-за высокой степени неравномерности температурного поля внутри загрузки, и существенные потери аммонийного азота и тепловой энергии с эффлюентом. При его последующей очистке, на окисление аммонийного азота затрачивается существенно больше энергии, чем на удаление органического вещества. Недостатком является сравнительно низкая скорость анаэробного гидролиза (в сравнении с аэробным) в кислотогенном анаэробном биореакторе.

Очевидным недостатком является также недостаточная степень обеззараживания твердой и жидкой фракций.

Указанные недостатки частично устранены в процессе, защищенном патентом США №7854841, и устройстве для его реализации.

Исходный субстрат подвергается первичному механическому разделению. Жидкая фракция направляется в кислотообразующий анаэробный биореактор, затем во вторичный механический разделитель, анаэробный биореактор с гранулированной микрофлорой с илоотделителем.

Эффлюент выводится за пределы устройства без дополнительной обработки. Твердая фракция направляется в твердофазный метантенк и третичный механический разделитель.

Благодаря двухфазной организации процесса анаэробной обработки жидкой фракции, использованию анаэробного биореактора проточного типа с высокой концентрацией анаэробной биомассы достигаются высокие удельные характеристики переработки (нагрузка на биомассу и единицу объема биореакторов, удельный выход горючего биогаза).

Использование твердофазной метаногенерации способствует снижению расхода биогаза на обогрев биореактора (метантенка), объем которого существенно снижается.

Основным недостатком данного аналога является наличие многочисленных сгустителей (не менее 3), что существенно усложняет технологическую схему обработки и приводит к ее удорожанию в сравнении с более простыми решениями. Недостатком являются также потери с эффлюентом аммонийного азота и тепловой энергии, так как обработка ведется при температуре до 57°С. Кроме того, аэробный биореактор с гранулированной биомассой надежно функционирует при концентрации твердой фазы во входном потоке до 0,5 г/л, что накладывает серьезные ограничения на вторичное сгустительное оборудование.

Частично указанные проблемы решены в патенте США №6464875, согласно которому исходный субстрат после анаэробной переработки в метантенке подвергается глубокому сгущению с максимально возможным выделением твердой фазы с последующим ее использованием в качестве основного компонента для приготовления органических удобрений. Жидкая фракция направляется на диаммонизацию с использованием отдувочной колонны и хемосорбционных насадочных аппаратов со степенью регенерации аммонийного азота 90-98%.

Основным недостатком в рассмотренном изобретении является использование метантенка «классического» типа с высокими удельными затратами на перемешивание и обогрев рабочего пространства. Рекуперация и регенерация тепловой энергии не предусматриваются. Указание на применение высокоэффективных средств обеззараживания твердой фракции отсутствуют.

Использование «классического» метантенка, дорогостоящего оборудования для глубокой рекуперации твердой фазы и аммонийного азота обуславливают применение данного аналога в условиях крупнотоннажного производства.

Наиболее близким по технической сущности к заявленному изобретению является патент РФ №2048722.

В соответствии с прототипом, усредненный исходный субстрат последовательно подвергается предварительному регенеративному нагреву в теплообменном аппарате поверхностного типа, в котором теплоносителем является эффлюент анаэробного биореактора - биофильтра, предварительному сбраживанию в кислотогенном режиме и разделению на фракции.

Твердая фракция обрабатывается негашеной известью, подсушивается и используется для приготовления удобрений.

Жидкая фракция в специальном теплообменнике нагревается до температуры 56-57°С и направляется в анаэробный биофильтр.

В кислотогенном анаэробном биореакторе сбраживание осуществляется в течение 2-3 суток при температуре до 43°С, в анаэробном биофильтре - до 7 суток при температуре 56-57°С.

Тем самым, по утверждению авторов изобретения, достигается полное обеззараживание твердой и жидкой фракции.

Эффлюент направляется в теплообменный аппарат для регенерации тепловой энергии посредством нагрева исходного субстрата. Биогаз компримируется и направляется в газохранилище и энергоузел.

Основными недостатками прототипа являются низкая интенсивность процессов в анаэробном биореакторе предварительного сбраживания и анаэробном биофильтре, а также повышенные энергозатраты на нагрев жидкой фракции, объем которой достигает 80% от объема исходного субстрата. Значительная часть энергии биогаза расходуется на подсушивание обеззараженной твердой фракции. На данном этапе происходят также потери аммонийного азота твердой фракции, что обусловлено переходом его в газообразный аммиак после обработки негашеной известью (СаО). Полностью теряется аммонийный азот жидкой фракции (эффлюента).

Задачами предлагаемого изобретения являются повышение интенсивности процессов в биореакторе предварительного сбраживания и анаэробном биофильтре, снижение энергозатрат на нагрев жидкой фракции перед ее анаэробной переработкой в эффлюент и биогаз и на сушку твердой фракции, а также снижение потерь аммиачного азота с эффлюентом.

Технический результат заключается в использовании сочетания процессов аэробной предобработки и анаэробной биофильтрации в условиях внутреннего регенеративного теплообмена между тепловыделяющей аэробной биомассой и теплопотребляющей анаэробной метаногенной иммобилизированной микрофлорой путем циркуляции аэробно обрабатываемого субстрата через трубное пространство с внешним оребрением, размещенное внутри анаэробного биофильтра, а также получении низкопотенциального газообразного теплоносителя, используемого для компенсации внешних теплопотерь анаэробного биофильтра, а также в качестве деаммонизирующего эффлюент агента и теплоносителя при сушке твердой фракции.

Вышеуказанный технический результат достигается тем, что исходный навоз последовательно подвергается нагреву, предварительному сбраживанию при температуре не менее 42-43°С, механическому разделению на твердую и жидкую фракции с последующими нагревом и обработкой жидкой фракции в анаэробном биофильтре с получением эффлюента и биогаза. Эффлюент используется в качестве теплоносителя для предварительного нагрева исходного субстрата, твердая фракция смешивается с негашеной известью, подсушивается и используется для приготовления органоминеральных удобрений. Предварительное сбраживание осуществляется в аэробном режиме с достижением температуры не менее 50°С и получением влажного кислородсодержащего газа, разделение сброженного навоза на фракции осуществляется в адиабатном режиме после регенеративного теплообмена с жидкой фракцией в процессе ее анаэробной биофильтрации. Влажный кислородсодержащий газ осушается посредством теплообмена с наружной ограждающей поверхностью анаэробного биофильтра, компримируется до давления не менее 0,3 МПа и используется для дополнительного обеззараживания и деаммонизации эффлюента с получением аммиаксодержащего газа. Аммиаксодержащий газ смешивают с подсушенной твердой фракцией.

Вышеуказанный технический результат достигается также тем, что устройство для получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза содержащит соединенные трубопроводами основной теплообменник, биореактор предварительного брожения, механический сгуститель сброженного навоза. Выход механического сгустителя сброженного навоза по жидкой фракции связан с дополнительным теплообменником и анаэробным биофильтром. Выход механического сгустителя сброженного навоза по твердой фракции связан со смесителем - обеззараживателем и сушилкой. Выход анаэробного биофильтра по эффлюенту связан трубопроводом с основным теплообменником. Биореактор предварительного брожения снабжен средствами перемешивания и аэрации субстрата. Дополнительный теплообменник размещен внутри корпуса анаэробного биофильтра и связан с выходом биореактора предварительного брожения и входом механического сгустителя сброженного навоза посредством рециркуляционного контура. Корпус анаэробного биофильтра снабжен охватывающей его внешнюю поверхность теплообменной полостью, вход которой посредством газопровода связан с выходом биореактора предварительного брожения по влажному кислородсодержащему газу. Выход теплообменной полости по осушенному кислородсодержащему газу связан посредством газопровода и компрессора с деаммонизационной колонной, размещенной между выходом анаэробного биофильтра по эффлюенту и основным теплообменником. Выход деаммонизационной колонны по аммиаксодержащему газу связан газопроводом со входом сушилки по газообразному теплоносителю.

Способ осуществляют следующим образом.

Предварительное сбраживание производят в аэробном режиме.

Это позволяет, в сравнении с базовым анаэробным процессом, повысить скорость процесса примерно в 2 раза, см. Henze M.ets, Wat.Res.Vol.25 №1, pp. 61-64,1991. Вместо двух суток, процесс может быть осуществлен в течение суток, при автотермическом нагреве субстрата до термофильных температур (50-60°С).

Уровень биологических тепловыделений при этом составляет 15 МДж/кг распавшегося органического вещества (по ХПК), при потребляется до 1 кг кислорода.

Сбраживание осуществляют в режиме интенсивного перемешивания с кратностью циркуляции обрабатываемой массы не менее 11/ч.

Образующийся при этом влажный газ имеет температуру примерно на 5 гр. С ниже, чем температура субстрата, и насыщен влагой (влагосодержание до 0,1 кг/кг). При этом общее энергосодержание газа достигает 20-30% от выделившейся в процессе аэробного метаболизма тепловой биологической энергии. Газ содержит непрореагировавший кислород (до 10-15% об.).

Аэробно обработанный субстрат отличается:

- щелочной реакцией (рН до 8);

- улучшенными реологическими характеристиками;

- видоизмененной дисперсионной структурой (с преобладанием мелких и средних фракций твердой фазы);

- увеличенной концентрацией промежуточных продуктов деструкции высших органических соединений (белков, жиров, углеводов).

Исследованиями ГНУ ВИЭСХ установлено, что после термофильной аэробной предобработки бесподстилочный навоз существенно улучшает свои реологические характеристики (снижается вязкость, улучшается текучесть), что позволяет использовать его в качестве теплоносителя. В диапазоне влажности 90-93% (для навоза КРС), в котором следует применять аэробную термофильную обработку, расслоения навоза в трубопроводах не происходит. При скорости движения аэробно обработанной биомассы в трубном пространстве до 1,5 м/с достигаются коэффициенты теплопередачи 250-1000 Вт/м2 К, что создает предпосылки для получения следующих положительных эффектов:

- использования нагретого субстрата в качестве теплоносителя;

- использования трубного пространства циркуляционных трубопроводов и теплообменных поверхностей в качестве дополнительного реакционного пространства при проведении предобработки навоза.

В соответствии с достигаемыми положительными эффектами, механическое разделение аэробно подготовленного навоза на твердую и жидкую фракции осуществляют после регенеративного теплообмена с жидкой фракцией в процессе ее анаэробной биофильтрации.

Согласно предлагаемому способу, при оснащении труб внешним оребрением и размещенным в прозорах иммбилизирующим материалом достигается удельная поверхность массообмена не менее 100 м2/м3. Локальный подогрев биомассы позволяет, при эффективности конверсии органического вещества 70-98% в биогаз обрабатывать поток с исходной температурой 5-15°С при температуре стенки 25-37°С. Время обработки 0,5-1,8 суток, см. Escalera С.R. efc, Water. Sci. Tech., Vol.24., №5, pp149-161, 1991.

Подача аэробно подготовленного субстрата в трубное пространство аэробного биофильтра осуществляется принудительно, часть навоза при этом рециркулируется в аэробный биореактор.

В качестве механического сгустителя может использоваться типовое оборудование типа центрифуг (фильтр-прессов, шнековых прессов), размещенное, во избежание теплопотерь и эмиссии дурнопахнущих газов в окружающую среду, в изолирующем кожухе.

Влажный кислородсодержащий газ из аэробного биореактора направляется в полость наружной ограждающей поверхности анаэробного биофильтра, что позволяет минимизировать потери в окружающую среду со стороны жидкой фракции. Дополнительно осуществляется осушение газа перед его компримированием.

Компримирование осуществляется до достижения температуры не менее 130°С, что позволяет снизить расход первичной энергии на нагрев эффлюента до температур, обеспечивающих его обеззараживание и.

Деаммонизацию осуществляют контактным методом (отдувкой), при этом не менее 80% аммонийного азота эффлюента (концентрация до 1,5-2,0 г/л) после коррекции рН.

Полученный при этом аммиаксодержащий газ смешивают с твердой фракцией и, при необходимости, с другими компенсирующими ингредиентами. Перед этим твердая фракция смешивается с негашеной известью, что, в соответствии с известной экзотермической реакцией взаимодействия СаО со свободной влагой, вызывает ее быстрый нагрев. При этом достигаются следующие положительные эффекты:

- происходит надежное обеззараживание субстрата;

- помимо аммиака, полезно утилизируются остаточный кислород газа и его скрытое и явное тепло;

- образуется комплексное органоминеральное удобрение со щелочной реакцией.

Деаммонизированный и охлажденный эффлюент используется в качестве теплоносителя для предварительного нагрева исходного навоза.

В целом, предлагаемый способ реализуется в виде совокупности взаимосвязанных процессов, реализуемых одновременно в минимально необходимом наборе аппаратов (сооружений). При этом минимизируются также капитальные затраты на изготовление устройства. Основная часть твердой фазы поступает в блок приготовления удобрений.

Деаммонизированный эффлюент может быть использован для приготовления технической воды, или, после доочистки, сброшен в водоем.

Полученный биогаз используется для совместной генерации электрической и тепловой энергии на мини-ТЭЦ.

Теплоноситель, вырабатываемый в утилизационном блоке мини-ТЭЦ, полностью является товарным. Основными внутренними потребителями электроэнергии являются циркуляционный насос и компрессорное оборудование для компримирования воздуха и влажного газа. Удельная мощность не превышает 0,4 кВт на 1 м3 обрабатываемого субстрата.

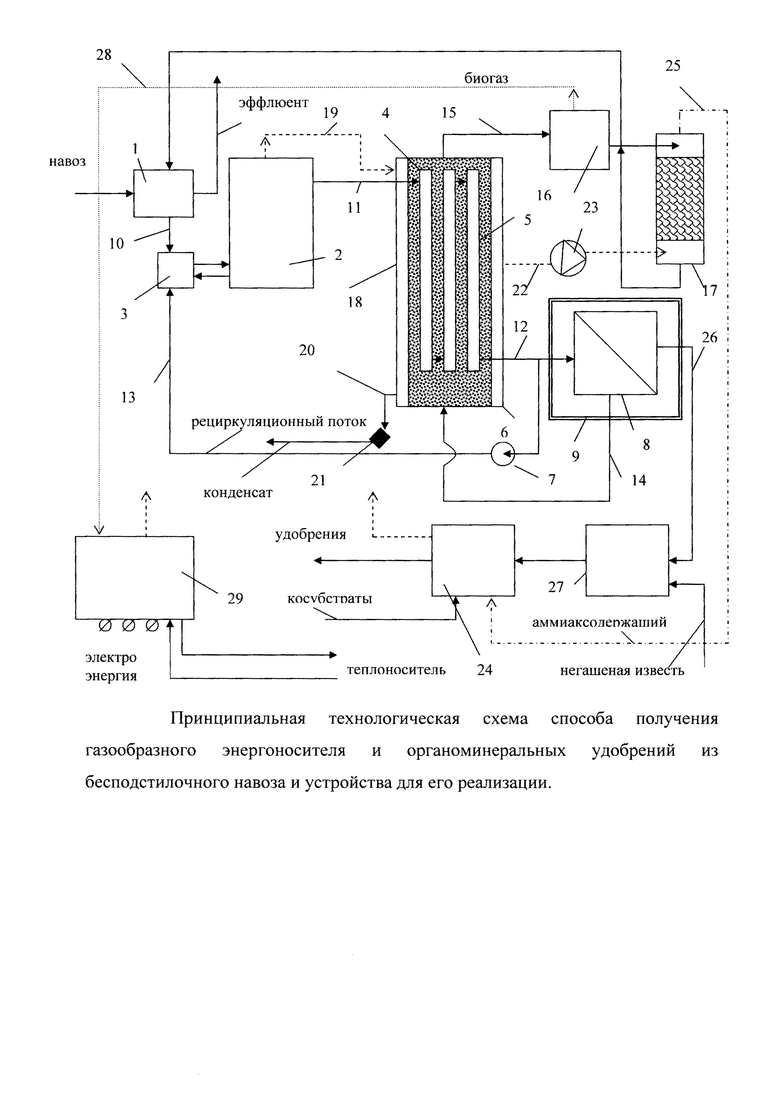

Сущность предлагаемого изобретения поясняется фигурой, на которой представлена принципиальная технологическая схема способа получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза и устройства для его реализации.

Устройство состоит из следующих основных связанных между собой трубо(продукто)проводами и газопроводами аппаратов (блоков, узлов).

Основной теплообменник 1, представляющий собой рекуперативный аппарат известного типа (например, кожухозмеевикого или спирального);

Биореактор предварительного брожения 2, оснащенный нормализованными средствами перемешивания и аэрации 3, в состав которых в общем случае входят компрессор и насос. Корпус биореактора герметичный и снабжен теплоизоляцией. Температура в рабочем пространстве биореактора 2 - до 60°С.

Дополнительный теплообменник 4, представляющий собой аппарат трубчатого типа, в теплообменных регистрах 5 которого при давлении до 0,3 МПа происходят следующие процессы: теплоотдача со стороны циркулирующего субстрата к стенке труб и далее к иммобилизированной метаногенной микрофлоре, гидролиз твердой фазы, биохимические реакции аэробного типа.

Дополнительный теплообменник 4 размещен внутри герметичного корпуса анаэробного биофильтра 6 и посредством циркуляционного насоса 7 связан с биореактором 2. Выход теплообменного регистра 5 связан со входом механического сгустителя 8, который предназначен для сгущения аэробно обработанного субстрата до влажности не более 75%. Механический сгуститель 8 размещен в газо-теплоизолирующем кожухе 9.

Основной теплообменник 1, биореактор предварительного брожения 2, дополнительный теплообменник 4 и механический сгуститель 8 связаны друг с другом трубопроводами 10, 11 и 12, соответственно. Циркуляционный насос 7 размещен на циркуляционном трубопроводе 13.

Вход анаэробного биофильтра 6 связан с выходом механического сгустителя 8 по жидкой фракции посредством трубопровода 14

Выход анаэробного биофильтра 6 связан посредством трубопровода 15 с газоотделителем 16 и далее с деаммонизационной колонной 17 типовой конструкции.

Снаружи корпуса анаэробного биофильтра 6 предусмотрена теплообменная полость 18, вход которой посредством газопровода 19 связан с выходом биореактора предварительного брожения 2 по влажному кислородсодержащему газу.

Выход теплообменной полости 18 по конденсату посредством трубопровода 20 связан с конденсатоотводчиком 21 типовой конструкции.

Выход теплообменной полости 18 по осушенному кислородсодержащему газу связан посредством газопровода 22 и компрессора 23 с деаммонизационной колонной 17.

Выход деаммонизационной колонны 17 по эффлюенту связан с основным теплообменником 1.

Выход деаммонизационной колонны 17 по аммиаксодержащему газу связан со входом сушилки 24 посредством газопровода 25. Сушилка 24 конвективного типа в любом известном исполнении, например, камерная.

Выход механического сгустителя 8 по твердой фракции связан со входом сушилки 24 посредством трубопровода 26 через смеситель -обеззараживатель 27 любой известной конструкции.

Выход анаэробного биофильтра 6 связан посредством газопровода 28 с мини-ТЭЦ 29.

Устройство работает следующим образом.

Исходный субстрат (бесподстилочный навоз, помет) нагревается эффлюентом в основном теплообменнике 1. Эффлюент отводится на постобработку (доочистка, обеззараживание) и подвергается предварительному аэробному сбраживанию в биореакторе предварительного брожения 2 в термофильном режиме (50-60°С) с образованием аэробно обработанного субстрата. Обработка осуществляется в режиме циркуляции аэробно обрабатываемого субстрат по контуру «биореактор предварительного брожения 2 - дополнительный теплообменник 4 - циркуляционный насос 7 - биореактор предварительного брожения 2».

После обработки навоз поступает в механический сгуститель 8, в котором он разделяется на жидкую и твердую фракции. Жидкая фракция направляется на вход анаэробного биофильтра 6 и подвергается переработке в биогаз и эффлюент. Благодаря приведенным выше эффектам, анаэробная переработка осуществляется в благоприятных для метаногенной микрофлоры условиях при высокиз нагрузках по органическому веществу (до 15-20 кг/м3 сут. по ХПК).

Эффлюент из анаэробного биофильтра 6 поступает в газоотделитель 16, из которого биогаз отводится в мини-ТЭЦ 29 для выработки электрической и тепловой энергии, после чего эффлюент направляется в деаммонизационную колонну 17.

Влажный кислородсодержащий газ из биореактора предварительного брожения 2 направляется в теплообменную полость 18 анаэробного биофильтра 6. Сконденсированная влага выводится из теплообменной полости 18 через конденсатоотводчик 2. Осушенный кислородсодержащий газ сжимается компрессором 23 и направляется в деаммонизационную колонну 17. Деаммонизированный обеззараженный эффлюент из деаммонизационной колонны 17 поступает в основной теплообменник 1 и нагревает исходный навоз.

Компримированный аммиаксодержащий газ из деаммонизационной колонны 17 поступает в сушилку 24, нагревая и аммонизируя твердую фракцию, поступающую из механического сгустителя 8. Аммонизированная сухая фракция, обогащенная кальцием, и, при необходимости, в смеси с компенсирующими добавками (косубстратами) представляет собой обеззараженное стабилизированное органоминеральное удобрение, подлежащее длительному хранению без потери качества. При некоторой модификации технологии остаточный кислород газа также может утилизироваться.

Основное обеззараживание твердой фракции осуществляется посредством подачи негашенной извести в смеситель - обеззараживатель 27.

Изобретения относятся к сельскому хозяйству. Способ получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза, согласно которому исходный навоз последовательно подвергается нагреву, предварительному сбраживанию при температуре не менее 42-43°С, механическому разделению на твердую и жидкую фракции с последующими нагревом и обработкой жидкой фракции в анаэробном биофильтре с получением эффлюента и биогаза, причем эффлюент используется в качестве теплоносителя для предварительного нагрева исходного субстрата, а твердая фракция смешивается с негашеной известью, подсушивается и используется для приготовления органоминеральных удобрений. Устройство для получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза. Изобретения позволяют использовать сочетания процессов аэробной предобработки и анаэробной биофильтрации в условиях внутреннего регенеративного теплообмена между тепловыделяющей аэробной биомассой и теплопотребляющей анаэробной метаногенной иммобилизированной микрофлорой, а также получать низкопотенциальный газообразный теплоноситель, используемый для компенсации внешних теплопотерь анаэробного биофильтра, а также в качестве деаммонизирующего эффлюент агента и теплоносителя при сушке твердой фракции. 2 н.п. ф-лы, 1 ил.

1. Способ получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза, согласно которому исходный навоз последовательно подвергается нагреву, предварительному сбраживанию при температуре не менее 42-43°С, механическому разделению на твердую и жидкую фракции с последующими нагревом и обработкой жидкой фракции в анаэробном биофильтре с получением эффлюента и биогаза, причем эффлюент используется в качестве теплоносителя для предварительного нагрева исходного субстрата, а твердая фракция смешивается с негашеной известью, подсушивается и используется для приготовления органоминеральных удобрений, отличающийся тем, что предварительное сбраживание осуществляется в аэробном режиме с достижением температуры не менее 50°С и получением влажного кислородсодержащего газа, разделение сброженного навоза на фракции осуществляется в адиабатном режиме после регенеративного теплообмена с жидкой фракцией в процессе ее анаэробной биофильтрации, влажный кислородсодержащий газ осушается посредством теплообмена с наружной ограждающей поверхностью анаэробного биофильтра, компримируется до давления не менее 0,3 МПа и используется для дополнительного обеззараживания и деаммонизации эффлюента с получением аммиаксодержащего газа, причем аммиаксодержащий газ смешивают с подсушенной твердой фракцией.

2. Устройство для получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза, содержащее соединенные трубопроводами основной теплообменник, биореактор предварительного брожения, механический сгуститель сброженного навоза, выход которого по жидкой фракции связан с дополнительным теплообменником и анаэробным биофильтром, а выход по твердой фракции со смесителем - обеззараживателем и сушилкой, причем выход анаэробного биофильтра по эффлюенту связан трубопроводом с основным теплообменником, отличающееся тем, что биореактор предварительного брожения снабжен средствами перемешивания и аэрации субстрата, дополнительный теплообменник размещен внутри корпуса анаэробного биофильтра и связан с выходом биореактора предварительного брожения и входом механического сгустителя сброженного навоза посредством рециркуляционного контура, корпус анаэробного биофильтра снабжен охватывающей его внешнюю поверхность теплообменной полостью, вход которой посредством газопровода связан с выходом биореактора предварительного брожения по влажному кислородсодержащему газу, выход по осушенному кислородсодержащему газу связан посредством компрессора с деаммонизационной колонной, размещенной между выходом анаэробного биофильтра по эффлюенту и основным теплообменником, причем выход деаммонизационной колонны по аммиаксодержащему газу связан со входом сушилки по газообразному теплоносителю.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИВОТНОВОДСТВА В УДОБРЕНИЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048722C1 |

| Двухсторонняя ключевая схема на полупроводниковых триодах | 1959 |

|

SU131377A1 |

| US 5879931 A1, 09.03.1999. | |||

Авторы

Даты

2017-01-24—Публикация

2015-03-24—Подача