Настоящее изобретение относится к клипсатору для производства изделий в форме колбасы в соответствии с ограничительной частью независимого п.1 формулы изобретения.

В частности, настоящее изобретение относится к клипсатору для производства изделий в форме колбасы, например батонов колбасы, посредством набивки наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку в форме пакетов и закрывания вышеуказанной упаковочной оболочки закрывающим средством, например закрывающей клипсой. Клипсатор содержит набивочную трубку для подачи наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку в форме пакетов, расположенную на набивочной трубке и закрытую с первого конца, средство собирания материала для собирания наполненной трубчатой упаковочной оболочки или упаковочной оболочки в форме пакетов и для образования участка в форме складок и устройство установки клипсов, имеющее первый и второй закрывающие инструменты, которые могут реверсивно перемещаться между открытым положением и закрытым положением для установки, по меньшей мере, одного закрывающего средства на участок в форме складок и закрывания вышеуказанного закрывающего средства, когда закрывающие инструменты находятся в закрытом положении. Кроме того, устройство установки клипсов включает в себя приводное средство для приведения в действие, по меньшей мере, первого закрывающего инструмента.

Из практики известно, что, например, в производстве изделий в форме колбасы, подобных батонам колбасы, наполнительный материал подается наполнительной машиной через набивочную трубку клипсатора в трубчатую упаковочную оболочку, которая расположена на набивочной трубке и которая закрыта с переднего конца закрывающим средством, например закрывающей клипсой, т.е. с конца, направленного в направлении подачи наполнительного материала. Трубчатая упаковочная оболочка сходит с набивочной трубки после наполнения под действием давления подачи. После набивки заданного объема наполнительного материала в вышеуказанную трубчатую упаковочную оболочку смещающая конструкция с первым и вторым смещающими узлами, каждый из которых может быть образован парой реверсивно перемещающихся смещающих элементов, образует участок в форме складок на трубчатой упаковочной оболочке. Затем клипсатор устанавливает и закрывает, по меньшей мере, одну закрывающую клипсу на участок в форме складок, образующий задний конец изделия в форме колбасы, т.е. конец, направленный против направления подачи, с помощью соответствующих закрывающих инструментов, которые реверсивно перемещаются в направлении участка в форме складок.

Для реверсивного перемещения первого и второго закрывающих инструментов между их открытым и закрытым положениями используются различные виды приводных механизмов. Из DE 19738298 известен клипсатор, в котором первый и второй закрывающие инструменты, пуансон и матрица, крепятся к первым концам соответствующих закрывающих рычагов. Вышеуказанные закрывающие рычаги присоединены с помощью их вторых концов к общей поворотной оси. Для реверсивного перемещения закрывающих инструментов между их открытым и закрытым положениями с целью установки и закрывания закрывающей клипсы на наполненную и собранную в складки трубчатую упаковочную оболочку закрывающие рычаги приводятся в действие кулачковым диском.

Из DE 19644074 известен клипсатор, в котором первый и второй закрывающие инструменты линейно перемещаются между их открытым и закрытым положениями. Закрывающие инструменты приводятся в движение с помощью соответствующих приводов поршень/цилиндр.

В DE 102005029227 описывается приводной механизм для закрывающего инструмента, который включает в себя коленно-рычажный привод, имеющий коленчатые рычаги для линейного перемещения первого закрывающего инструмента в направлении участка в форме складок упаковочной оболочки с целью закрывания установленной на нее закрывающей клипсы.

В конкретных случаях может потребоваться линейное перемещение одного или обоих закрывающих инструментов. Известные линейные приводные механизмы являются сложной конструкцией, например в случае использования коленчатых рычагов, или требуют сложного управления для синхронизации приводов, например, в случае раздельных приводов для первого и второго закрывающих инструментов. Кроме того, эти известные приводы требуют много пространства в корпусе клипсатора.

Таким образом, задача настоящего изобретения состоит в том, чтобы предложить клипсатор, включающий в себя линейный привод, по меньшей мере, для одного из закрывающих инструментов, требующий меньшего объема действий для регулирования вышеуказанного клипсатора и управления вышеуказанным клипсатором и имеющий упрощенную конструкцию. По настоящему изобретению предлагается клипсатор для производства изделий в форме колбасы, например батонов колбасы, посредством набивки наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку в форме пакетов и закрывания вышеуказанной упаковочной оболочки закрывающим средством, например закрывающей клипсой. Клипсатор содержит набивочную трубку для подачи наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку в форме пакетов, расположенную на набивочной трубке и закрытую с первого конца, средство собирания материала для собирания наполненной трубчатой упаковочной оболочки или упаковочной оболочки в форме пакетов и для образования участка в форме складок и устройство установки клипсов, имеющее первый и второй закрывающие инструменты, которые могут реверсивно перемещаться между открытым положением и закрытым положением для установки, по меньшей мере, одного закрывающего средства на участок в форме складок и закрывания вышеуказанного закрывающего средства, когда закрывающие инструменты находятся в закрытом положении. Устройство установки клипсов включает в себя приводное средство для приведения в действие первого закрывающего инструмента. В клипсаторе по настоящему изобретению вышеуказанное приводное средство для первого закрывающего инструмента содержит коленчатый вал, имеющий шейку и шток, имеющий центральную ось, для удерживания и линейного перемещения первого закрывающего инструмента между открытым и закрытым положениями вдоль его центральной оси; к вышеуказанному штоку крепится направляющая, и к шейке шарнирно крепится ползун, который находится в зацеплении с возможностью скольжения с вышеуказанной направляющей для перемещения вышеуказанного штока вдоль его центральной оси.

В этой конфигурации приводное средство для первого закрывающего инструмента является упрощенной и компактной конструкцией, включающей в себя минимальное количество компонентов, в результате чего уменьшается объем действий для регулирования вышеуказанного клипсатора и управления вышеуказанным клипсатором.

В преимущественной конфигурации направляющая образуется, по меньшей мере, штангой, имеющей приблизительно полукруглую форму. В зависимости от угла и диаметра полукруглой направляющей штанги может быть выбран график скорости первого закрывающего инструмента, соединенного со штоком.

Направляющая может иметь требуемую конструкцию, например сегмент окружности или комбинацию двух сегментов, изогнутых в противоположные стороны. В случае когда направляющая образована линейной штангой, может использоваться синусоидальный график скорости первого закрывающего инструмента.

Ползун находится в зацеплении с возможностью скольжения с направляющей. В конкретном варианте выполнения направляющей вышеуказанная направляющая включает в себя направляющий паз, находящийся в зацеплении с ползуном. В этом случае направляющая может содержать болт или подобный элемент, который направляется в вышеуказанном направляющем пазу. Как вариант, в случае когда направляющая является цельной штангой, ползун может содержать наклонные выступы для окружения направляющей.

Во избежание вращения штока вокруг его центральной оси и во избежание боковых нагрузок на шток направляющая соединена с возможностью скольжения с направляющим болтом.

В предпочтительном варианте выполнения клипсатора по изобретению ползун включает в себя регулирующие средства для регулирования положения ползуна относительно шейки. Вышеуказанные регулирующие средства позволяют выполнять регулирование положения первого закрывающего инструмента в его крайних положениях и по центральной оси штока относительно второго закрывающего инструмента.

В другом предпочтительном варианте выполнения клипсатора по изобретению регулирующие средства включают в себя эксцентричное средство, которое обеспечивает легкое и точное регулирование положения первого закрывающего средства относительно второго закрывающего инструмента.

Для производства отдельных продуктов в форме колбасы, как правило, предусматривается отрезное устройство, которое перемещается в положении отрезки для отрезки только что произведенного продукта в форме колбасы от материала оболочки, остающегося на набивочной трубке. По настоящему изобретению отрезной узел для отрезки только что произведенного продукта в форме колбасы от остающейся трубчатой упаковочной оболочки крепится к нижнему концу штока и, следовательно, в области первого закрывающего инструмента. Таким образом, исключается дополнительный приводной механизм для перемещения отрезного механизма в направлении положения отрезки.

Другие преимущества и предпочтительные варианты выполнения описаны со ссылкой на перечисленные ниже чертежи. Выражения «левый», «правый», «ниже» и «выше», используемые в приведенном ниже описании, относятся к чертежам с соответствующими ссылочными позициями и обозначениями на фигурах.

На чертежах:

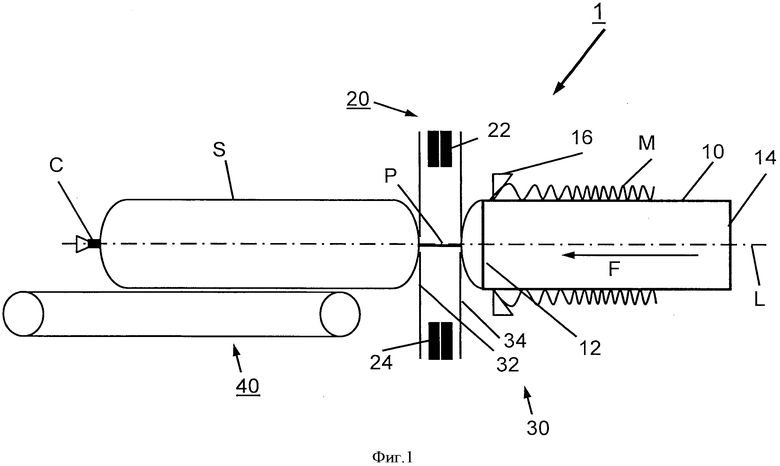

Фиг.1 - схематичный вид клипсатора по настоящему изобретению, в котором трубчатая упаковочная оболочка наполняется и собирается в складки;

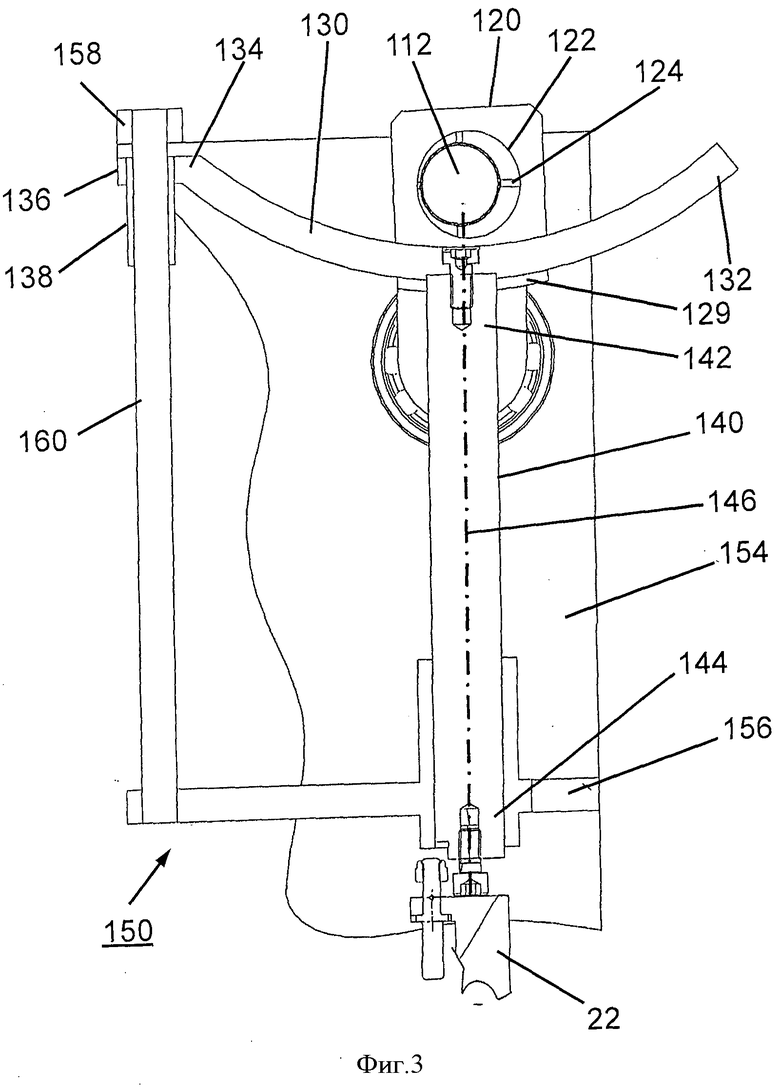

Фиг.2 - схематичный вид приводного средства для первого закрывающего инструмента клипсатора по Фиг.1 с шейкой в крайнем верхнем положении, имеющего направляющую с вогнутой поверхностью;

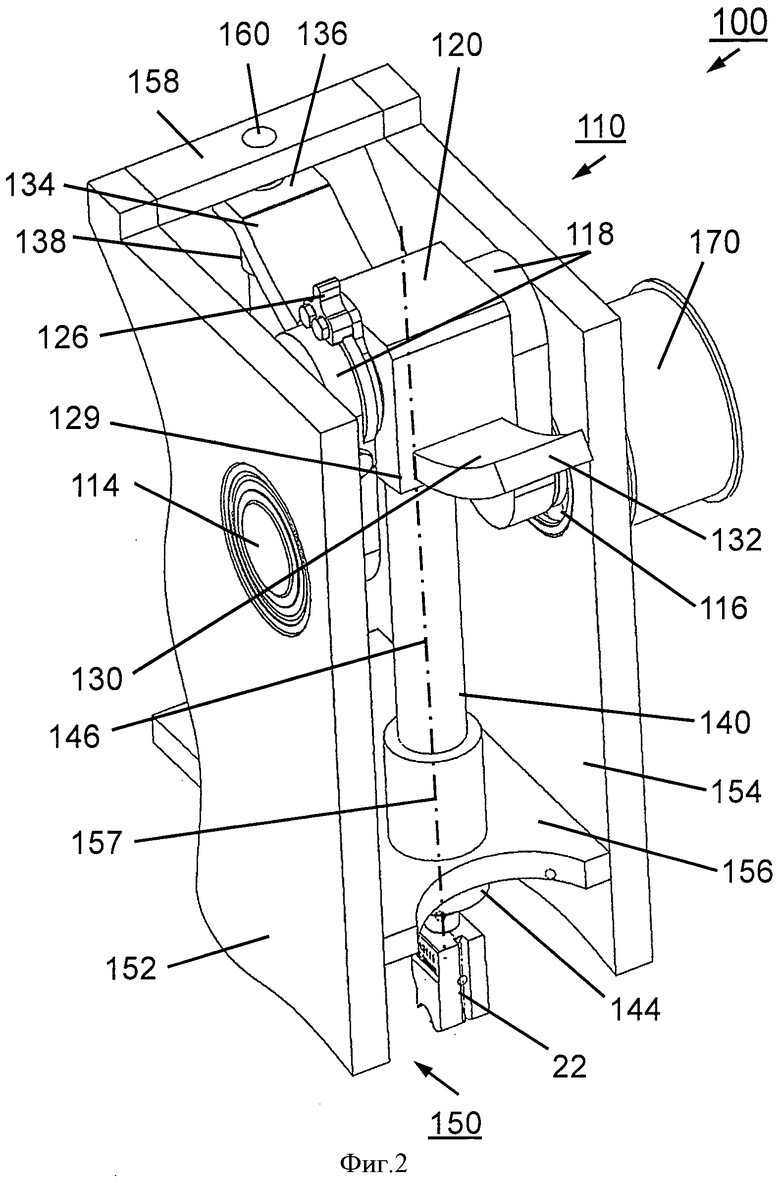

Фиг.3 - вид в разрезе приводного средства по Фиг.1 по плоскости, проходящей через центральную ось штока;

Фиг.4 - схематичный вид приводного средства для первого закрывающего инструмента по второму варианту выполнения клипсатора с шейкой в крайнем нижнем положении, имеющего направляющую с выгнутой поверхностью; и

Фиг.5 - схематичный вид приводного средства для первого закрывающего инструмента по третьему варианту выполнения клипсатора с шейкой в промежуточном положении, имеющего линейную направляющую.

Клипсатор для изготовления изделий S в форме колбасы, показанный на Фиг.1, содержит в качестве основных компонентов изготовленную из нержавеющей стали кольцевую цилиндрическую набивочную трубку 10, имеющую центральную ось L, которая продолжается в продольном направлении, при этом на набивочной трубке 10 находится трубчатая упаковочная оболочка М, изготовленная из тонколистового материала, средство 30 для собирания материала, предназначенное для собирания наполненной трубчатой упаковочной оболочки М и для образования участка в форме складок, которое расположено после набивочной трубки 10, и устройство 20 установки клипсов для закрывания наполненной трубчатой упаковочной оболочки М посредством установки закрывающего средства, подобного закрывающей клипсе С, на вышеуказанный участок Р в форме складок.

Как видно на Фиг.1, горизонтально расположенная набивочная трубка 10 имеет левый конец 12, обращенный к устройству 20 установки клипсов, и правый конец 14, соединенный с конструкцией наполнительной машины (на Фиг.1 не показана), включающей в себя насос для подачи наполнительного материала через набивочную трубку 10 в направлении F подачи. Устройство 16 торможения оболочки расположено на набивочной трубке 10 рядом с левым концом 12 набивочной трубки 10 для контроля перемещения трубчатой упаковочной оболочки М, когда она сходит с набивочной трубки 10 под действием давления набивки.

Непосредственно за левым концом 12 набивочной трубки 10 расположено устройство 20 установки клипсов, соосное набивочной трубке 10. Устройство 20 установки клипсов содержит первую и вторую пару инструментов 22, 24 для установки клипсов, при этом каждая пара инструментов для установки клипсов включает в себя пуансон и матрицу. Средство 30 для собирания материала включает в себя первый смещающий узел 32 и второй смещающий узел 34, при этом первый смещающий узел 32 расположен после второго смещающего узла 34. Первая и вторая пара инструментов 22, 24 для установки клипсов устройства 20 для установки клипсов расположены между первым и вторым смещающими узлами 32, 34.

Кроме того, для выгрузки изготовленного изделия S в форме колбасы из клипсатора 1 после устройства 20 для установки клипсов установлено транспортировочное устройство или ленточный транспортер 40, содержащий транспортировочную ленту и направляющие ролики. Направление Т транспортирования ленточного транспортера 40 совпадает с направлением F подачи. Высота верхней секции транспортировочной ленты транспортера выровнена с нижней стороной изделия S в форме колбасы, производимого в клипсаторе 1 и выгружаемого из него.

Как видно на Фиг.2, первый закрывающий инструмент 22 движется поступательно с помощью приводного средства или привода 100, который включает в себя эксцентриковый вал 110, имеющий шейку 112 (показана только на Фиг.3), ползун 120, шарнирно прикрепленный к шейке 112, направляющую 130 и шток 140.

Клипсатор 1 также содержит каркас 150. Приблизительно горизонтально выровненный эксцентриковый вал 110 включает в себя две цапфы 114, 116, вращающиеся в соответствующих подшипниках, установленных в вертикальных боковинах 152, 154 каркаса 150, и две щеки 118, между которыми расположена шейка 112. Шкив 170 соединен с цапфой 116 для приведения в движение эксцентрикового вала 110.

Ползун 120 шарнирно прикреплен к шейке 112 коленчатого вала 110 с помощью центрального сквозного отверстия 122, через которое продолжается шейка 112. Ширина ползуна 120 соответствует длине шейки 112. В сквозное отверстие 122 ползуна 120 вставлена втулка 124, имеющая эксцентричное отверстие для эксцентричного выравнивания ползуна 120 относительно шейки 112. Втулка 124 имеет длину, которая немного превышает длину ползуна 120 и тем самым выступает из ползуна 120 с одной стороны. На выступающем конце втулки 124 установлена рукоятка 126 для вращения втулки 124 относительно шейки 112. Рукоятка 126 включает в себя крепежные средства для крепления втулки 124 в требуемом положении.

Ниже коленчатого вала 110 по центру вертикально установлен шток 140. Шток 140 имеет верхний конец 142, нижний конец 144 и центральную ось 146. К нижнему концу 144 штока 140 крепится первый закрывающий инструмент 22. Шток 140 по настоящему варианту выполнения имеет форму цилиндрического вала.

Каркас 150 имеет горизонтально расположенную нижнюю плиту 156, которая продолжается между боковинами 152, 154 в области нижнего конца 144 штока 140. Нижняя плита 156 включает в себя выровненный по штоку 140 направляющий цилиндр 157, который вертикально направляет шток 140. Нижний конец 144 штока 140 продолжается через направляющий цилиндр 157 и выступает ниже этого цилиндра.

Направляющая 130 прикреплена к верхнему концу 142 штока 140. Направляющая 130 согласно Фиг.2 и 3 имеет форму сектора круга, образующего вогнутую поверхность, выровненного относительно штока 140 и имеющего свободные концы 132, 134, изогнутые в верхнем направлении. Направляющая 130 крепится по центру к верхнему концу 142 штока 140 и продолжается первым свободным концом 132 к передней стороне и вторым свободным концом 134 к задней стороне приводного средства или привода 100. Направляющая 130 имеет приблизительно прямоугольное сечение.

Ползун 120, расположенный выше направляющей 130, находится в подвижном зацеплении с направляющей 130. Ползун 120 содержит наклонные выступы 129, которые продолжаются вдоль нижних краев параллельно направляющей 130 и которые окружают направляющую 130. Нижняя поверхность ползуна 120 и поверхности наклонных выступов 129 обращены друг к другу, образуя отверстие, которое имеет сечение, соответствующее сечению направляющей 130 и в котором расположена с возможностью скольжения направляющая 130. Отверстие в направлении вдоль направляющей 130 имеет вогнутую кривизну, соответственно кривизне направляющей 130.

Как видно из Фиг.2 и 3, привод 100 содержит направляющий болт 160, расположенный параллельно штоку 140. Направляющий болт 160 крепится нижним концом к нижней плите 156 каркаса 150 и к горизонтально выровненной поперечине 158, прикрепленной к верхним задним концам боковин 152, 154 и продолжающейся между ними. На втором свободном конце 134 направляющая 130 имеет направляющий фиксатор 136. Горизонтально выровненный направляющий фиксатор 136 содержит вертикально расположенную втулку 138, с помощью которой направляющий фиксатор 136 направляется вдоль направляющего болта 160.

На Фиг.4 показан схематичный вид на привод 100 для первого закрывающего инструмента 22 по второму варианту выполнения клипсатора 1 с шейкой 112 в крайнем нижнем положении, имеющий направляющую 230, выгнутую относительно штока 140. Это означает, что ее свободные концы 232, 234 изогнуты вниз. Соответственно, нижняя поверхность ползуна 120 и поверхности наклонных выступов 129, обращенные друг к другу, образуют отверстие, которое имеет сечение, соответствующее сечению направляющей 230 и в котором расположена с возможностью скольжения направляющая 230. Отверстие в направлении вдоль направляющей 230 имеет выпуклую кривизну, соответственно кривизне направляющей 230.

Кроме того, как показано на Фиг.4, на нижнем конце 142 штока 140 установлено отрезное устройство 300. Отрезное устройство включает в себя нож 302, приводимый в движение приводом 304 поршень/цилиндр, который может быть пневматическим или гидравлическим. Нож 302 продолжается в паз первой пары инструментов 22 и может подходить к участку Р в форме складок трубчатой упаковочной оболочки М, когда закрывающие инструменты 22, 24 находятся в закрытом положении.

На Фиг.5 показан схематичный вид на приводной узел или привод 100 для первого закрывающего инструмента 22 по третьему варианту выполнения клипсатора 1 с шейкой 112 в промежуточном положении между верхним и нижним крайними положениями шейки 112, имеющий линейную направляющую 330. Привод 100, как показано на Фиг.5, собран идентичным образом и включает в себя идентичные части, как в приводе 100 из Фиг.1-4, кроме направляющей 330, которая продолжается линейно от задней стороны привода 100 к передней стороне привода 100. Направляющая 330 находится в зацеплении с возможностью скольжения с ползуном 120, при этом отверстие, образованное нижней поверхностью ползуна 120 и поверхностями наклонных выступов 129, обращенными друг к другу, имеет сечение, которое соответствует сечению направляющей 330 и в котором расположена с возможностью скольжения направляющая 330. Форма отверстия в направлении вдоль направляющей 330 является линейной соответственно линейному продолжению направляющей 330.

Для производства изделий S в форме колбасы наполнительный материал подается через набивочную трубку 10 в трубчатую упаковочную оболочку М, которая закрывается с переднего конца закрывающей клипсой С. После подачи заданной порции наполнительного материала в трубчатую упаковочную оболочку М средство 30 для собирания материала, в частности первый и второй смещающие узлы 32, 34, образует участок Р в форме складок на трубчатой упаковочной оболочке М. После этого на участок Р в форме складок крепятся две закрывающие клипсы С, первая закрывающая клипса С для закрывания только что наполненной секции трубчатой упаковочной оболочки М и вторая закрывающая клипса С для закрывания переднего конца оставшейся трубчатой упаковочной оболочки С.

Для установки закрывающей клипсы С на участок Р в форме складок и для закрывания вышеуказанной закрывающей клипсы С первый и второй закрывающие инструменты 22, 24 перемещаются в направлении участка Р в форме складок. Закрывающая клипса С, подлежащая установке и закрыванию, находится в одном из закрывающих инструментов 22, 24, предпочтительно в нижнем или втором закрывающем инструменте 24, и является, например, первой или самой передней клипсой из ряда закрывающих клипс С. Для перемещения верхнего или первого закрывающего инструмента 22 в направлении участка Р в форме складок привод 100 приводится в движение вращающимся коленчатым валом 110 с помощью шкива 170. В результате шейка 112 вращается в направлении по окружности вокруг оси вращения цапф 114, 116 коленчатого вала 110. Ползун 110 скользит по направляющей 130, 230, 330 приблизительно в боковом направлении и перемещает шток 140 вместе с первым закрывающим инструментом 22, который крепится к нижнему концу 144 штока 140, вертикально вверх и вниз между крайними положениями шейки 112 и закрывающий инструмент 22 между открытым и закрытым положениями соответственно.

Для обеспечения точного вертикального перемещения шток 140 направляется по вертикали направляющим цилиндром 157, установленным в нижней плите 156. Кроме того, во избежание дополнительной нагрузки на шток 140 во время процесса закрывания, в частности когда закрывающий инструмент 22 находится в области положения закрывания, верхний конец 142 штока 140 поддерживается направляющей 130, 230, 330 с помощью направляющего болта 160, по которому с возможностью скольжения направляется задний или второй свободный конец 134, 234, 334 направляющей 130, 230, 330 во избежание бокового перемещения верхнего конца 142 штока 140.

При закрытом положении первого закрывающего инструмента, как показано на Фиг.4, второй закрывающий инструмент 24 также находится в закрытом положении, и закрывающие инструменты 22, 24 находятся в закрытом положении рядом друг с другом на так называемом расстоянии закрывания, которое соответствует высоте закрытой закрывающей клипсы С. Для адаптации клипсатора к различным закрывающим клипсам С и различным высотам закрывания соответственно втулка 124 может вращаться относительно шейки 112 с помощью рукоятки 126. Таким образом, изменяется положение ползуна 120 относительно шейки 112, в результате чего также изменяется положение, в частности вертикальное положение, штока 140 с первым закрывающим инструментом 22 на нижнем конце 144 с целью адаптации к различным закрывающим клипсам С, а также с целью компенсации износа. Для крепления рукоятки 126 в требуемом положении предусмотрено крепежное устройство (не показано в деталях), подобное зажимному механизму или какому-либо другому пригодному стопорному устройству.

Направляющая 330, показанная на Фиг.5, продолжается горизонтально и линейно, при этом ее свободные концы 132, 134 обращены к передней стороне и задней стороне привода 100. В случае когда коленчатый вал 110 приводится в движение с постоянной частотой вращения, шток 140 и первый закрывающий инструмент 22 соответственно приводятся в движение со скоростью, имеющей синусоидальную характеристику. Во время полного цикла, начиная от крайнего верхнего положения, скорость первого закрывающего инструмента увеличивается от нуля до максимального значения в промежуточном положении и падает до нуля, когда закрывающий инструмент 22 находится в крайнем нижнем положении. После этого скорость закрывающего инструмента 22 увеличивается до максимального значения в промежуточном положении и падает до нуля в крайнем верхнем положении согласно синусоидальной характеристике.

Как показано на Фиг.2-4, направляющие 130, 230 имеют форму сегмента окружности. Свободные концы 132. 134 направляющей 130 направлены вверх, в то время как свободные концы 232, 234 направляющей 230 направлены вниз. Во время использования вышеуказанных нелинейных направляющих 130, 230 характеристика скорости штока 140 и закрывающего инструмента 22 соответственно отличаются от синусоидальной характеристики закрывающего инструмента 22 во время использования направляющей 330.

Что касается направляющей 130, имеющей направленные вверх свободные концы 132, 134 во время полного оборота коленчатого вала 110, то в первой четверти от крайнего верхнего положения шейки 112 до промежуточного положения, как показано на Фиг.5, ускорение закрывающего инструмента 22 будет выше относительно соответствующей синусоидальной кривой. Во второй и третьей четвертях между двумя промежуточными положениями, между которыми было пройдено крайнее нижнее положение закрывающего инструмента 22, ускорение будет ниже соответствующего синусоидального ускорения. И, наконец, в четвертой четверти одного оборота коленчатого вала 110 между вторым промежуточным положением и крайним верхним положением закрывающего инструмента 22 значение ускорения соответствует значению, которое достигается в первой четверти цикла вращения коленчатого вала 110.

Соответственно, во время использования направляющей 230, имеющей направленные вниз свободные концы 232, 234, значения ускорения в первой и четвертой четвертях оборота коленчатого вала 110 падают ниже значений соответствующей синусоидальной кривой. Во второй и третьей четвертях значения ускорения превышают значения ускорения закрывающего инструмента 22.

Следует отметить, что изменение значений ускорения закрывающего инструмента 22 по отношению к значениям соответствующей синусоидальной кривой зависит от диаметра окружности и угла сегмента окружности.

Направляющие 130, 230, 330 были описаны как направляющие, имеющие постоянную форму по длине, т.е. линейную или криволинейную форму. Направляющая также может содержать сегменты различной формы, например сочетание линейного и кольцевого сегмента или сочетание кольцевых сегментов, изогнутых в различных направлениях.

Кроме того, коленчатый вал 110 был описан как коленчатый вал, приводимый в движение с постоянной частотой вращения. Также имеется возможность изменения частоты вращения коленчатого вала 110 во время полного оборота, т.е. обеспечения более высокой скорости закрывающего инструмента 22 при его перемещении в закрытое или крайнее нижнее положение и/или из этого положения.

Направляющие были описаны как направляющие, прикрепленные к верхнему концу 142 штока 140. На Фиг.3 показан винт для крепления направляющей 130 к штоку 140. Для крепления направляющей к штоку 140 могут быть использованы любые другие пригодные крепежные средства.

Также следует отметить, что направляющие для штока 140 должны быть сменными с целью обеспечения установки на клипсатор конкретной направляющей, например для адаптации вышеуказанного клипсатора к соответствующему изделию в форме колбасы. Что касается вышеуказанных крепежных средств, следует отметить, что вышеуказанные крепежные средства должны обеспечивать быструю и легкую замену направляющей.

Направляющие также были описаны как компактные направляющие прямоугольного сечения. Разумеется, направляющие могут иметь любое другое пригодное сечение, например треугольное или круглое сечение. В этих случаях ползун должен иметь соответствующую нижнюю поверхность и выступы соответствующей формы для окружения вышеуказанной направляющей.

Как вариант, направляющая может содержать паз, продолжающийся приблизительно по всей ее длине. Для зацепления с вышеуказанной направляющей ползун должен включать в себя контактный штифт для зацепления вышеуказанного паза и скольжения по нему. Следует понимать, что размер контактного штифта должен соответствовать размеру паза. В случае круглого контактного штифта диаметр вышеуказанного штифта должен соответствовать ширине паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обнаружение клипс | 2020 |

|

RU2725815C1 |

| УСТРОЙСТВО ПОДАЧИ ЭТИКЕТОК ДЛЯ ЛЕГКОГО КРЕПЛЕНИЯ С ПОМОЩЬЮ КЛИПСЫ | 2014 |

|

RU2604581C2 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2022 |

|

RU2801686C1 |

| КЛИПСАТОР С ПРОСТЫМ ДОСТУПОМ | 2016 |

|

RU2650379C1 |

| УЗЕЛ ТОРМОЗА ОБОЛОЧКИ | 2013 |

|

RU2547453C1 |

| УЗЕЛ ТОРМОЗА ОБОЛОЧКИ | 2016 |

|

RU2650380C1 |

| УСТРОЙСТВО ПОДАЧИ ЭТИКЕТОК | 2012 |

|

RU2549962C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОТОЧНОЙ ЛИНИЕЙ, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛБАСООБРАЗНЫХ ПРОДУКТОВ, КЛИПСАТОР ДЛЯ ПОТОЧНОЙ ЛИНИИ И ЗАГРУЗОЧНАЯ МАШИНА ДЛЯ ПОТОЧНОЙ ЛИНИИ | 2007 |

|

RU2438333C2 |

| НАПОЛНИТЕЛЬНАЯ ТРУБКА МНОГОУГОЛЬНОЙ ФОРМЫ С СООТВЕТСТВУЮЩИМ ТОРМОЗОМ ОБОЛОЧКИ | 2014 |

|

RU2556905C1 |

| КЛИПСАТОР | 2006 |

|

RU2386573C2 |

Изобретение относится к пищевой промышленности, а именно к клипсатору для производства изделий в форме колбасы. Клипсатор (1) содержит набивочную трубку (10) для подачи наполнительного материала в трубчатую упаковочную оболочку (М) или упаковочную оболочку (М) в форме пакетов, расположенную на набивочной трубке (10) и закрытую с первого конца, средство (30) собирания материала для собирания наполненной трубчатой упаковочной оболочки (М) или упаковочной оболочки (М) в форме пакетов и для образования участка (Р) в форме складок. Устройство (20) установки клипсов имеет первый и второй закрывающие инструменты (22, 24), которые могут реверсивно перемещаться между открытым положением и закрытым положением для установки одного закрывающего средства (С) на участок (Р) в форме складок и закрывания вышеуказанного (С) закрывающего средства, когда закрывающие инструменты (22, 24) находятся в закрытом положении. Устройство (20) установки клипсов включает в себя приводное средство (100) для приведения в действие первого закрывающего инструмента (22). Вышеуказанное приводное средство (100) содержит коленчатый вал (110), имеющий шейку (112) и шток (140), имеющий центральную ось, (146) для удерживания и линейного перемещения первого закрывающего инструмента (22) между открытым и закрытым положениями вдоль его центральной оси (146). К вышеуказанному штоку (140) крепится направляющая (130; 230; 330), и к шейке (112) шарнирно крепится ползун (120), который находится в зацеплении с возможностью скольжения с вышеуказанной направляющей (130; 230; 330) для перемещения вышеуказанного штока (140) вдоль его центральной оси (146). Клипсатор имеет упрощенную конструкцию приводного спредства. 7 з.п. ф-лы, 5 ил.

1. Клипсатор (1) для производства изделий в форме колбасы, например батонов колбасы, посредством набивки текучего наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку (М) в форме пакетов и закрывания вышеуказанной упаковочной оболочки (М) закрывающим средством, например закрывающей клипсой (С), содержащий

- набивочную трубку (10) для подачи наполнительного материала в трубчатую упаковочную оболочку или упаковочную оболочку (М) в форме пакетов, расположенную на набивочной трубке (10) и закрытую с первого конца,

- средство (30) собирания наполненной трубчатой упаковочной оболочки или упаковочной оболочки (М) в форме пакетов и для образования участка (Р) в форме складок,

- устройство (20) установки клипсов, имеющее первый и второй закрывающие инструменты (22, 24), установленные с возможностью реверсивного перемещения между открытым положением и закрытым положением для установки, по меньшей мере, одного закрывающего средства (С) на участок (Р) в форме складок и закрывания вышеуказанного (С) закрывающего средства, когда закрывающие инструменты (22, 24) находятся в закрытом положении,

- устройство (20) установки клипсов включает в себя приводное средство (100 для приведения в действие первого закрывающего инструмента (22), отличающийся тем, что

- вышеуказанное приводное средство (100) содержит коленчатый вал (110), имеющий шейку (112) и шток (140) с центральной осью (146) для удерживания и линейного перемещения первого закрывающего инструмента (22) между открытым и закрытым положениями вдоль центральной оси (146), при этом к вышеуказанному штоку (140) закреплена направляющая (130; 230; 330), а на шейке (112) шарнирно установлен ползун (120), который контактирует с вышеуказанной направляющей (130; 230; 330) с возможностью скольжения для перемещения вышеуказанного штока (140) вдоль его центральной оси (146).

2. Клипсатор по п.1, отличающийся тем, что направляющая (130; 230) выполнена в виде, по меньшей мере, одной штанги, имеющей приблизительно полукруглую форму.

3. Клипсатор по п.1, отличающийся тем, что направляющая (330) образована линейной штангой.

4. Клипсатор по п.1, отличающийся тем, что направляющая (130; 230; 330) включает в себя направляющий паз, контактирующий с ползуном (120).

5. Клипсатор по п.1, отличающийся тем, что направляющая (130; 230; 330) связана с направляющим болтом (160) с возможностью скольжения.

6. Клипсатор по любому из пп.1-5, отличающийся тем, что ползун (120) включает в себя регулирующие средства (124, 126) для регулирования положения ползуна (120) относительно шейки (112).

7. Клипсатор по п.6, отличающийся тем, что регулирующие средства (124, 126) выполнены в виде эксцентрика.

8. Клипсатор по любому из пп.1-5, отличающийся тем, что к нижнему концу (144) штока (140) закреплено отрезное устройство (300).

| EP 0900733 A1, 10.03.199 | |||

| US 6217436 B1, 17.04.2001 | |||

| US 2006292970 A1, 28.12.2006 | |||

| US 3543378 A, 01.12.1970 |

Авторы

Даты

2014-11-27—Публикация

2012-07-20—Подача