ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к низколегированному порошку на основе железа, а также к порошковой композиции, содержащий порошок и добавки, к способу получения спеченных деталей из порошковой композиции и к спеченным деталям, выполненным из порошковой композиции. Порошок и порошковая композиция предназначены для экономически эффективного производства деталей из спеченного порошка.

УРОВЕНЬ ТЕХНИКИ

В промышленности все больше и больше расширяется применение металлических продуктов, полученных прессованием и спеканием металлических порошковой композиций. Производится ряд различных продуктов разной формы и толщины, и непрерывно повышаются требования к качеству при одновременном желании снизить стоимость. Так как детали, изготавливаемые сразу в окончательной форме или почти в окончательной форме, требуют минимальной механической обработки для достижения окончательной формы, их получают прессованием и спеканием композиций железного порошка в комбинации с высокой степенью использования материала, и этот метод имеет большое преимущество перед обычными методами формования металлических деталей, такими, как отливка или обработка на станке из прутковой заготовки или ковка.

Однако одной проблемой, связанной с процессом прессования и спекания, является то, что спеченная деталь содержит определенное количество пор, которые снижают прочность детали. В основном имеется два пути преодоления негативного влияния пористости детали на механические свойства: 1) прочность спеченной детали можно повысить, вводя легирующие элементы, такие, как углерод, медь, никель, молибден и подобное, 2) пористость спеченной детали можно снизить, повышая сжимаемость порошковой композиции, и/или повышая давление прессования до обеспечения более высокой плотности в неспеченном состоянии, или повышая усадку детали при спекании. На практике применяется комбинация упрочнения детали путем добавления легирующих элементов и минимизации пористости.

Существуют три распространенных способа легирования железных порошков: предварительное легирование, подмешивание и диффузионное легирование. Одним преимуществом предварительного легирования является то, что гарантируется хорошее распределение легирующих элементов по всему сплаву. Однако имеется недостаток в том, что сжимаемость снижается с ростом содержания легирующих элементов в предварительно легированном материале. При добавлении легирующих элементов путем подмешивания на сжимаемость не оказывается отрицательного воздействия. Однако могут возникнуть проблемы с распределением и ликвацией, так как частицы легирующего элемента часто должны быть намного меньше, чем частицы основного материала, чтобы способствовать диффузии во время спекания. Диффузионное связывание является методом, который предлагает компромиссное решение. Легирующие элементы подмешиваются в основной материал, после чего идет термообработка в восстановительной атмосфере, связывая тем самым более мелкие частицы легирующего элемента с более крупными частицами посредством диффузии, что снижает риск ликвации при одновременном сохранении хорошей сжимаемости.

Хром как легирующий элемент служит для упрочнения матрицы путем упрочнения твердого раствора. Хром будет также повышать прокаливаемость, стойкость к окислению и сопротивление истиранию спеченного тела. В настоящее время существуют решения, которые включают хром как легирующий элемент. Однако эти продукты требуют очень хорошо контролируемой атмосферы во время спекания, чтобы создавать положительные эффекты. Настоящее изобретение направлено на сплав, не содержащий хрома, что приводит к более низким требованиям к оборудованию и/или управлению печи для спекания.

При спекании частицы металлического порошка в компактированной или прессованной детали (неспеченная заготовка) будут подвергаться взаимодиффузии в твердом состоянии, образуя прочные связи, так называемые шейки. Результатом являются относительно высокоплотные детали, изготавливаемые сразу в окончательной форме или почти в окончательной форме, подходящие для приложений с низкими или средними рабочими характеристиками. Типично, спеченные детали делают из железного порошка, смешанного с медью и графитом. Другие типы предлагаемых материалов включают железный порошок, предварительно легированный никелем и молибденом, и небольшими количествами марганца, чтобы улучшить прокаливаемость железа без образования стабильных оксидов. Обычно добавляют также агенты, улучшающие способность к машинной обработке, такие, как MnS.

Методами прессования и спекания успешно производились различные детали для автомобилей. Желательно улучшить характеристики спеченных деталей, чтобы производство большего числа деталей можно было заменить этим экономически эффективным методом. Однако производство деталей для автомобилей является крупномасштабным и ценочувствительным приложением со строгими требованиями к рабочим характеристикам, дизайну и долговечности. Поэтому весьма желательны экономичные материалы.

Документы US 3901661, US 4069044, US 4266974, US 5605559, US 6348080 и WO 03/106079 описывают порошки, содержащие молибден. Когда порошок, предварительно легированный молибденом, применяется для получения прессованных и спеченных деталей, в спеченной детали легко образуется бейнит. В частности, при использовании порошков с низкими содержаниями молибдена, образованный бейнит является грубым (крупнозернистым), снижая обрабатываемость на станках, что может вызывать проблемы, в частности, в случае деталей, где желательна хорошая обрабатываемость. Кроме того, молибден как легирующий элемент является очень дорогим.

Однако в US 5605559 была получена микроструктура тонкого перлита (мелкозернистого) с легированным Mo порошком при сохранении очень низкого содержания Mn. Утверждается, что Mo улучшает прочность стали в результате упрочнения твердого раствора, упрочнения дисперсными частицами карбида Mo и подобного. Однако, когда содержание Mo ниже примерно 0,1 вес.%, его эффект незначителен. Mn улучшает прочность термообработанного материала, улучшая его прокаливаемость. Однако, когда содержание Mn превышает примерно 0,08 вес.%, на поверхности легированных стальных порошков образуются оксиды, так что сжимаемость снижается. Однако сохранение содержания Mn низким может быть дорогостоящим, в частности, когда в производстве используется дешевый стальной лом, так как стальной лом часто содержит Mn в количестве 0,1 вес.% и выше. Таким образом, полученный соответственно порошок будет сравнительно дорогим.

Документ US 4954171 описывает порошок для применения в производстве спеченных деталей методом порошковой металлургии и высокопрочную спеченную легированную сталь. Однако указанный сплав содержит большие количества Mo, как заявлено, 0,65-3,50 вес.%. Представленные результаты были получены с применением дорогостоящих технологических маршрутов, таких, как двойное прессование и высокие температуры спекания.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Одной целью изобретения является предложить низколегированный порошок на основе железа, подходящий для получения спеченных деталей, таких, как компоненты автомобиля.

Другой целью изобретения является создание диффузионно-связанного порошкового сплава с высоким соотношением качество/цена.

Другой целью изобретения является создание спеченной детали, имеющей высокую прочность, которой добились экономически эффективным технологическим маршрутом, предпочтительно единственным прессованием, за которым следует спекание при обычных температурах, а за ним термообработка. Примерами таких деталей являются шестерни, звездочки, как звездочки распределительного вала и коленчатого вала, ступицы синхронизации и подобное.

СУТЬ ИЗОБРЕТЕНИЯ

По меньшей мере одна из этих целей достигается:

- распыленным водной струей (атомизованным) порошком из низколегированной стали, который содержит, в весовых процентах: 0,45-1,50 Ni, 0,3-0,55 Mo, 0,09-0,3 Mn, менее 0,2 Cu, менее 0,1 C, менее 0,25 O, менее 0,5 неизбежных примесей, остальное железо, причем Ni и Mo были добавлены способом диффузионного легирования;

- композицией на основе стального порошка, содержащей, в % от веса композиции: 0,35-1,0 C в форме графита, и факультативно 0,05-2,0 смазки и/или 0-3,0 Cu в форме медного порошка, и факультативно твердофазные материалы и агенты, улучшающие обрабатываемость;

- способом получения спеченной детали, включающим этапы:

a) подготовка вышеуказанной стальной порошковой композиции на основе железа;

b) прессование композиции под давлением от 400 до 2000 МПа;

c) спекание полученной заготовки в восстановительной атмосфере при температуре 1000-1400°C и

d) проведение термообработки полученной спеченной детали, такой как закалка и отпуск;

- деталью, полученной из композиции.

Стальной порошок имеет определенное и низкое содержание легирующих элементов и по существу не содержит хрома и ванадия, он оказался пригодным для деталей, имеющих предел прочности на разрыв по меньшей мере 1000 МПа, предпочтительно выше 1020 МПа и наиболее предпочтительно выше 1040 МПа после спекания при 1120°C в течение 20 минут и последующей закалки и отпуске в масле.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Далее изобретение будет поясняться с обращением к приложенным фигурам, на которых:

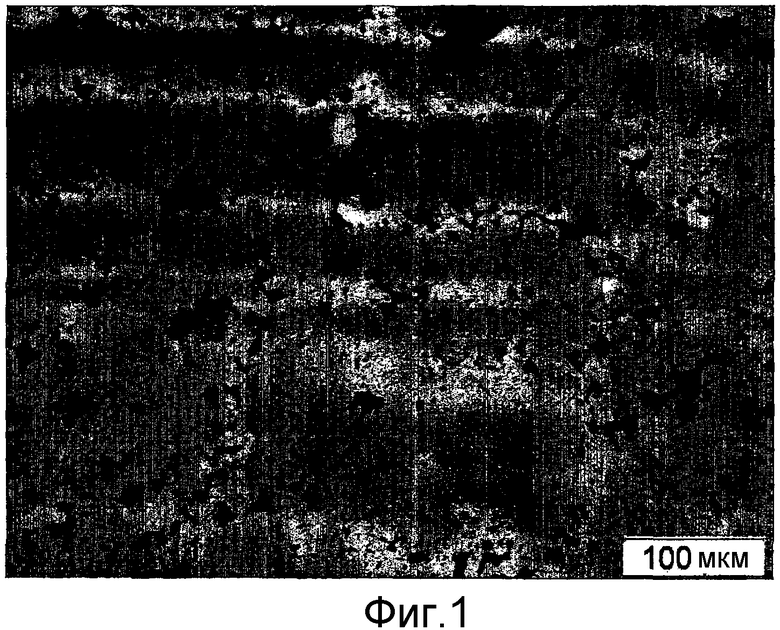

фиг.1 показывает металлографический снимок образца, взятого из первого материала (материал A), который демонстрирует почти или полностью мартенситную структуру и очень мало неоднородных обогащенных Ni аустенитных зон (на снимке выглядят как светлые пятна) в соответствии с изобретением, и

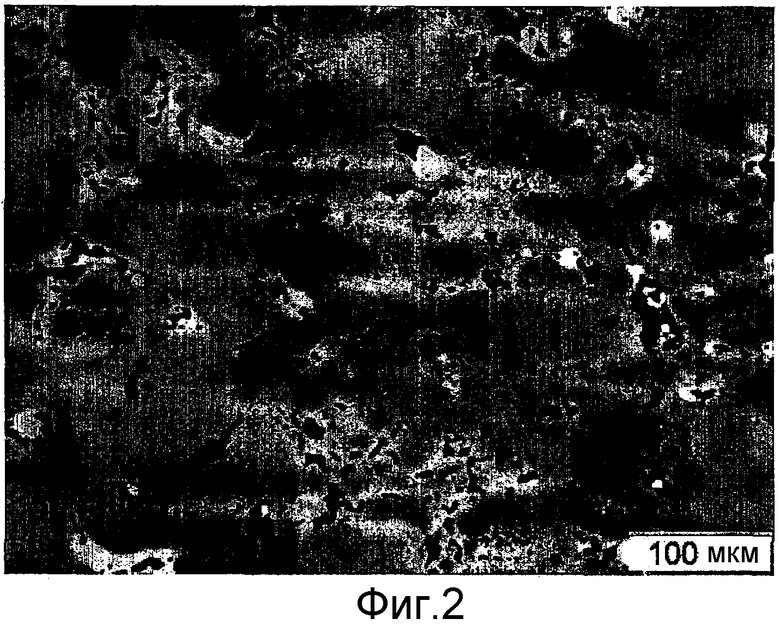

фиг.2 показывает металлографический снимок для материала предшествующего уровня (образец, обозначенный как контроль 2), который показывает мартенситную структуру, имеющую много обогащенных Ni аустенитных зон (на снимке выглядят как светлые пятна).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Получение легированного стального порошка на основе железа

Чистый железный порошок получают распылением железного расплава водными струями. Распыленный порошок можно далее подвергнуть процессу восстановительного отжига, его подвергают легированию способом диффузионного легирования. Размер частиц диффузионно-связанного легированного порошка может быть любым, если только он совместим с процессами прессования и спекания порошка или ковки. Примером подходящих размеров частиц является размер частиц известного порошка ASC 100,29, доступного от Höganäs AB, Швеция, содержащего максимум 2,0 вес.% частиц крупнее 180 мкм и 15-30 вес.% частиц мельче 45 мкм.

Состав стального порошка

Марганец будет повышать прочность, твердость и прокаливаемость стального порошка. К тому же, если содержание марганца слишком низкое, невозможно использовать дешевый перерабатываемый лом, если только не проводить особую восстановительную обработку в ходе производства стали, что повышает затраты. Содержание Mn более 0,3 вес.% повысит образование включений, содержащих марганец, в стальном порошке и будет также иметь негативный эффект на сжимаемость из-за упрочнения твердого раствора и повышенной твердости феррита. Поэтому содержание Mn не должно превышать 0,3 вес.%. Таким образом, содержание марганца предпочтительно должно быть выше 0,1 вес.%, но ниже 0,3 вес.%, более предпочтительно лежать в пределах 0,15-0,30 вес.%.

Никель повышает прочность и твердость, одновременно обеспечивая хорошую пластичность. Однако менее 0,45 вес.% Ni не окажет достаточного легирующего влияния на прокаливаемость и может также представлять опасность для однородности распределения Ni в детали. Содержание выше 1,50 вес.% будет иметь тенденцию к образованию обогащенного Ni аустенита в условиях термообработки, что будет снижать прочность материала. Однако Ni является дорогим элементом и поэтому желательно держать его содержание как можно ниже. Кроме того, авторы обнаружили, что содержание Ni ниже 0,90 вес.% и даже ниже 0,65 вес.% приводит к достаточным свойствам конечного продукта, когда Ni диффузионно связан с поверхностью железного порошка. Поэтому предпочтительно, чтобы содержание Ni составляло не более 0,90 вес.%, более предпочтительно не более 0,65 вес.%. Таким образом, содержание Ni должно лежать в диапазоне 0,45-0,90 вес.%, предпочтительно 0,45-0,65 вес.%. В этом диапазоне полностью диффузионно-связанный Ni больше способствует прочности благодаря образованию шеек при спекании, чем Ni, введенный путем предварительно легирования. Предпочтительно весь Ni находится в виде диффузионно-связанного Ni, т.е. связанного с поверхностью железного порошка. Однако малые количества Ni, присутствующего в форме предварительного легирования Ni, могут считаться приемлемыми, предпочтительно ниже 0,05 вес.%.

Содержание кислорода не превышает 0,25 вес.%. Слишком высокое содержание оксидов ухудшает прочность спеченной и факультативно кованой детали и снижает сжимаемость порошка. По этим причинам O предпочтительно содержится в количестве самое большее 0,18 вес.%.

Меди должно быть меньше 0,2 вес.%, а хрома меньше 0,1 вес.%.

Молибден стабилизирует феррит после спекания. Детали с содержанием Mo менее 0,3% в системе Fe-Ni показывают низкую твердость. Высокое содержание Mo не будет вносить достаточного вклада в рабочие характеристики. Оптимальное содержание Mo для этой системы составляет 0,3-0,55 вес.%, предпочтительно 0,35-0,55 вес.%, наиболее предпочтительно 0,40-0,55 вес.%. В этом диапазоне диффузионно-связанный Mo ведет себя лучше, чем Mo предварительного легирования. Причина этого в том, что ограниченное содержание Mo, локализованного на границах между частицами, дает больший вклад в прокаливаемость, чем Mo находящийся в матрице. Предпочтительно весь содержащийся Mo находится в форме диффузионно-связанного Mo, т.е. связанного с поверхностью железного порошка. Однако могут быть допустимы малые количества Mo в форме Mo предварительного легирования, предпочтительно ниже 0,05 вес.%.

Углерода в стальном порошке должно содержаться не более 0,1 вес.%, а азота не более 0,1 вес.%. Более высокие содержания недопустимо снизят сжимаемость порошка.

Полное количество случайных примесей, таких, как фосфор и кремний, алюминий, хром, ванадий и подобное, должно быть ниже 0,5 вес.%, чтобы не ухудшить сжимаемость стального порошка или не образовывать вредных включений, предпочтительно ниже 0,3 вес.%.

Неожиданно было обнаружено, что обеспечиваемый порошковой композицией эффект упрочнения благодаря образованию шеек при спекании имеет более сильное влияние на свойства после спекания и термообработки, чем думалось ранее, приводя к спеченным деталям с пределом прочности на разрыв по меньшей мере 1000 МПа, предпочтительно выше 1020 МПа и наиболее предпочтительно выше 1040 МПа при плотности в спеченном состоянии по меньшей мере 7,0 г/см3, предпочтительно по меньшей мере 7,1 г/см3. Этот уровень плотности в спеченном состоянии и предел прочности на разрыв могут, как один пример, быть достигнуты при прессовании под давлением 600 МПа, за которым идет спекание при 1120°C в течение 20 минут и последующая закалка и отпуск в масле.

Порошковая композиция

До прессования стальной порошок на основе железа смешивают с графитом и, факультативно, с медным порошком и/или смазками, и факультативно, с твердофазными материалами и агентами, улучшающие обрабатываемость.

Чтобы улучшить прочность и твердость спеченной детали, в матрицу вводят углерод. Углерод, C, добавляют в форме графита в количестве 0,35-1,0% от веса композиции. Количество С меньше 0,35 вес.% приведет к слишком низкой прочности, а количество С выше 1,0 вес.% вызовет чрезмерное образование карбидов, приводящих к слишком высокой твердости и к ухудшению характеристик обрабатываемости. Если после спекания деталь должна подвергаться термообработке в соответствии со способом термообработки, включающим науглероживание или цианирование, добавление графита можно исключить или ограничить до менее 0,35%.

Смазки добавляют в композицию, чтобы облегчить прессование и извлечение прессованной детали. Добавление смазок в количестве менее 0,05% от веса композиции будет иметь незначительный эффект, а добавление более 2% от веса композиции приведет к слишком низкой плотности прессованного тела. Смазки могут быть выбраны из группы стеаратов металлов, восков, жирных кислот и их производных, олигомеров, полимеров и других органических веществ, обладающих смазочным эффектом.

Медь, Cu, является широко используемым легирующим элементом в технологии порошковой металлургии. Cu будет улучшать прочность и твердость в результате упрочнения твердого раствора. Cu будет также облегчать образование шеек во время спекания, так как медь расплавится раньше, чем будет достигнута температура спекания, давая так называемую жидкофазное спекание. Порошок может факультативно смешиваться с Cu, предпочтительно в количестве 0-3 вес.% Cu.

Можно добавлять и другие вещества, такие, как твердофазные материалы и агенты, улучшающие обрабатываемость, как MnS, MoS2, CaF2, минералы различного типа и подобное.

Спекание

Порошковая композиция на основе железа переносится в пресс-форму и подвергается давлению прессования примерно 400-2000 МПа до плотности в неспеченном состоянии выше примерно 6,75 г/см3. Далее полученную заготовку спекают в восстановительной атмосфере при температуре примерно 1000-1400°C. Если деталь должна спекаться при обычных температурах спекания, это обычно проводится при 1000-1200°C, предпочтительно при 1050-1180°C, наиболее предпочтительно при 1080-1160°C. Если деталь требуется спекать при высокой температуре, это обычно проводится при 1200-1400°C, предпочтительно при 1200-1300°C, наиболее предпочтительно при 1220-1280°C.

Обработка после спекания

Для получения желаемой микроструктуры спеченную деталь можно подвергнуть процессу термообработки, предусматривающему контролируемую скорость охлаждения. Процесс упрочнения может включать такие известные процессы, как закалка и отпуск, поверхностная закалка, азотирование, науглероживание, нитроцементация, цианирование, индукционная закалка и подобное.

Альтернативно может применяться способ упрочнения спеканием при высокой скорости охлаждения. В случае, когда термообработка включает науглероживание, количество добавленного графита может составлять 0,15-0,35 вес.%.

Могут применяться и другие типы обработки после спекания, такие, как прокатка поверхности или дробеструйная обработка, которые вводят остаточные сжимающие напряжения, улучшающие усталостную долговечность.

Свойства готовой детали

Настоящее изобретение дает новый низколегированный материал, имеющий высокий предел прочности на разрыв, по меньшей мере 1000 МПа, предпочтительно выше 1020 МПа, наиболее предпочтительно выше 1040 МПа, при плотности в спеченном состоянии по меньшей мере 7,0 г/см3, предпочтительно по меньшей мере 7,1 г/см3. Этот уровень плотности в спеченном состоянии и предел прочности на разрыв могут, например, быть достигнуты путем прессования под давлением 600 МПа, за которым идет спекание при 1120°C в течение 20 минут и последующая закалка в масле и отпуск.

Посредством распыленного водной струей низколегированного порошка по настоящему изобретению можно получить спеченные детали, имеющие микроструктуру, характеризующуюся ограниченным/низким количеством неоднородного обогащенного Ni аустенита в матрице, содержащей мартенсит. Матрица может также содержать мартенсит и бейнит и/или перлит. Матрица отличается также тем, что не содержит неоднородно распределенного Mo.

Неожиданно было также найдено, что машинная обрабатываемость деталей согласно изобретению, в их состоянии сразу после спекания намного лучше, чем у только что спеченных деталей, полученных из более высоколегированных материалов.

ПРИМЕР 1

Легированные стальные порошки на основе железа получали подмешиванием легирующих элементов в чистый железный порошок и термообработкой порошковой смеси в восстановительной атмосфере, связывая более мелкие частицы легирующего элемента с более крупными частицами в результате диффузии. Таблица 1 показывает химический состав различных порошков. Размер частиц для всех порошков (A, B, сравнительные примеры 1-3) был ниже 150 мкм. Оба порошка A и B имели в основе железный порошок ASC 100.29, доступный от Höganäs AB, и были диффузионно-связаны с содержащим Ni порошком (мелкие частицы по существу чистого Ni) и содержащим Mo порошок (мелкие частицы оксидов Mo). Сравнительный пример 1 был основан на железном порошке ASC 100.29, доступном от Höganäs AB, и был диффузионно-связан с Ni-содержащим порошком (мелкие частицы по существу чистого Ni) и Mo-содержащим порошком (мелкие частицы оксидов Mo). Сравнительный пример 2 был основан на железном порошке ASC 100.29, доступном от Höganäs AB, и был диффузионно-связан с Ni-содержащим порошком (мелкие частицы по существу чистого Ni), Mo-содержащим порошком (мелкие частицы оксидов Mo) и Cu-содержащим порошком (мелкие частицы по существу чистой Cu). Сравнительный пример 3 был приготовлен из предварительно легированного порошка. Химический состав диффузионно-связанных порошков (A, B, сравнительный пример 1 и сравнительный пример 2) и предварительно легированного порошка (сравнительный пример 3) показан в таблице 1.

[%]

Полученные стальные порошки смешивали с 0,6%, от веса композиции, графита UF4, от Kropfmühl, и 0,8% амидного воска Amide Wax PM, доступного от Höganäs AB, Швеция.

Полученные порошковые композиции переносили в штамп и прессовали, получая заготовки, при давлении прессования 600 МПа. Прессованные заготовки спекали в лабораторной конвейерной печи при температуре 1120°C в течение 20 минут в атмосфере, состоящей из 90% азота и 10% водорода.

Спеченные образцы грели в атмосфере с углеродным потенциалом 0,6% при 840°C в течение 20 минут, после чего шла закалка в масле. Далее образцы подвергали отпуску на воздухе при 200°C в течение 60 минут.

Спеченные образцы испытывали на предел прочности на разрыв и удлинение согласно стандарту ASTM E9-89C и на твердость по шкале Роквелла (HRC) согласно SS-EN ISO 6508-1. Энергию удара проверяли согласно EN 10045-1.

Таблица 2 показывает добавленные в композицию количества графита перед получением опытных образцов и результаты химического анализа состава образцов, спеченных при 1120°C и термообработанных. Она показывает также результаты испытаний на предел прочности на разрыв, энергию удара и твердость.

ный графит

ность в спечен

ном состоянии [г/см3]

чести [МПа]

ние [%]

дость [HRC]

гия удара [Дж]

Низколегированные образцы на основе порошков A и B показывают предел текучести, близкий к пределу текучести образцов на основе сравнительного примера 1 после закалки. Они обнаруживают предел текучести выше, чем предел текучести образцов, основанных на высоколегированном сравнительном примере 2, и обнаруживают предел текучести выше, чем у образцов на основе предварительно легированного сравнительного примера 3. Повышенное содержание Mo в сравнительном примере 1 не дает никакого положительного эффекта.

Низколегированные образцы на основе порошков A и B обнаруживают предел прочности на разрыв, близкий или выше, чем у образцов на основе сравнительного примера 1 после закалки. Они обнаруживают предел прочности на разрыв выше, чем у образцов на основе высоколегированного сравнительного примера 2, и обнаруживают предел прочности на разрыв выше, чем у образцов на основе предварительно легированного сравнительного примера 3. Здесь также повышенное содержание Mo в сравнительном примере 1 не дает никакого положительного эффекта.

Удлинение образцов, полученных из A и B, близко или выше, чем удлинение образцов на основе сравнительного примера 1. Оно выше, чем удлинение предварительно легированных материалов, но ниже, чем удлинение образцов на основе высоколегированного сравнительного примера 2. По сравнению с образцами на основе предварительно легированного сравнительного примера 3 удлинение лучше.

Твердость образцов, приготовленных из A и B, близка к твердости образцов, приготовленных из сравнительного примера 1. Никакого положительного результата от высокого содержания Mo не наблюдается. Твердость выше, чем твердость образцов на основе высоколегированного сравнительного примера 2 благодаря меньшей доле сохранившегося, богатого Ni, аустенита в преимущественно мартенситной микроструктуре. Твердость также выше, чем у образцов, основанных на предварительно легированном материале (сравнительный пример 3).

Результаты испытания на энергию удара образцов, приготовленных из A и B, близки к результатам испытания на энергию удара образцов, приготовленных из сравнительного примера 1. Они несколько ниже, чем результаты испытания на энергию удара образцов, приготовленных из сравнительного примера 2, и выше, чем результаты испытания на энергию удара образцов, приготовленных из сравнительного примера 3.

ПРИМЕР 2

Образцы готовили и испытывали в соответствии с примером 1, за исключением температуры спекания, которая составляла 1250°C. Таблица 3 показывает количества графита, добавленные в композицию перед получением опытных образцов, и результаты химического анализа состава образцов, спеченных при 1250°°C и термообработанных. Она показывает также результаты испытаний на предел прочности на разрыв, энергию удара и твердость.

ный графит

ность в спечен

ном состоя

нии [г/см3]

ние [%]

дость [HRC]

Низколегированные образцы на основе порошков A и B показывают предел текучести, близкий к пределу текучести образцов на основе сравнительного примера 1 после термообработки. Они обнаруживают предел текучести выше, чем предел текучести у образцов на основе высоколегированного сравнительного примера 2, и обнаруживают предел прочности на разрыв выше, чем предел прочности на разрыв образцов на основе предварительно легированного сравнительного примера 3. Более высокое содержание Mo в сравнительном примере 1 не производит никаких положительных эффектов.

Низколегированные образцы на основе порошков A и B показывают предел прочности на разрыв, близкий к прочности образцов на основе сравнительного примера 1 и сравнительного примера 2 после закалки, и они обнаруживают предел прочности на разрыв выше, чем у образцов на основе предварительно легированного сравнительного примера 3. Здесь также повышенное содержание Mo в сравнительном примере 1 не дает никакого положительного эффекта.

Удлинение образцов, полученных из A и B, близко к удлинению образцов на основе сравнительного примера 1. Оно выше, чем удлинение предварительно легированных материалов, но ниже, чем удлинение образцов на основе высоколегированного сравнительного примера 2. По сравнению с образцами на основе предварительно легированного сравнительного примера 3 удлинение лучше.

Твердость образцов, полученных из A и B, близка к твердости образцов, приготовленных из сравнительного примера 1. Никакого положительного эффекта от высокого содержания Mo не наблюдается. Твердость выше, чем твердость высоколегированного сравнительного примера 2 благодаря меньшей доли сохранившегося, богатого Ni, аустенита в преимущественно мартенситной микроструктуре. Твердость также выше, чем для образцов на основе предварительно легированного порошка сравнительного примера 3.

Результаты испытания на энергию удара образцов, полученных из A и B, близки к результатам испытания на энергию удара образцов, полученных из сравнительного примера 1 и сравнительного примера 2, и выше, чем результаты испытания на энергию удара образцов, полученных из сравнительного примера 3.

Результаты показывают, что для получения высокой прочности и высокой твердости наиболее подходящим путем добавления легирующих элементов в эту легированную систему и для процессов термообработки, близких к описанным в примерах, является диффузионное легирование. Далее, когда желательны высокая прочность и высокая твердость, добавление Ni должно быть умеренным, так как высокие содержания в присутствии сохранившегося аустенита снижают твердость и прочность. Кроме того, добавление Mo выше 0,55% не дает никаких улучшений механических характеристик.

Кроме того, предел прочности на разрыв образцов на основе порошков A и сравнительного примера 2, как в таблице 3, оценивался металлографически, используя стандартные методы светооптической микроскопии и технологии травления. На фиг.1 металлографический снимок получен на образце, сделанном из материала A, и демонстрирует почти полностью или полностью мартенситную структуру и очень мало неоднородных обогащенных Ni аустенитных зон (на снимке выглядят светлыми пятнами). На фиг.2 металлографический снимок снят на образце, сделанном из сравнительного примера 2, и показывает мартенситную структуру, имеющую много обогащенных Ni аустенитных зон (на снимке выглядят светлыми пятнами).

ПРИМЕР 3

Были получены образцы на основе порошков A и сравнительного примера 2 и испытаны согласно примеру 1, за исключением температуры спекания, которая составляла 1250°C, и того, что образцы не подвергали термообработке после спекания, т.е. образцы находились в состоянии сразу после спекания. Графит и/или MnS (агент, улучшающий обрабатываемость) смешивали с порошками в соответствии с спецификациями в таблице 4. Образцы подвергали испытаниям на обрабатываемость путем сверления и подсчета количества просверленных отверстий до полной поломки сверла. Результаты показаны в таблице 4.

Геометрия испытания: ⌀80×12 мм

Тип сверла: Dormer ⌀3,5, A002

Режим резки: Скорость резки, Vc = 40 и/мин

Подача, f = 0,06 мм/об

Глубина резки, ap = 9,6 мм (вслепую), сухая

Как можно видеть из таблицы 4, обрабатываемость деталей на основе порошка A в состоянии сразу после спекания намного лучше, чем у образцов на основе сравнительного примера 2. Даже образцы на основе порошка A без добавления MnS были лучше, чем образцы на основе сравнительного примера 2, содержавшие MnS как агент улучшения обрабатываемости.

Изобретение относится к области металлургии, в частности, к низколегированному порошку на основе железа и может быть использовано для получения высокопрочных спеченных деталей, в частности деталей компонентов автомобиля. Распыленный водной струей стальной порошок содержит, вес.%: 0,45-0,90 Ni, 0,30-0,55 Mo, 0,1-0,3 Mn, менее 0,2 Cu, менее 0,1 C, менее 0,25 O, менее 0,5 неизбежных примесей, остальное железо, причем Ni и Mo введены диффузионным легированием порошка железа. Способ получения спеченной детали из распыленного водной струей стального порошка включает подготовку порошковой композиции, прессование композиции под давлением от 400 до 2000 МПа, спекание полученной заготовки в восстановительной атмосфере при температуре 1000-1400°C и, при необходимости, проведение термообработки путем закалки и отпуска. Спеченные детали характеризуются высокой прочностью и хорошей обрабатываемостью. 4 н. и 5 з.п. ф-лы, 2 ил., 4 табл., 3 пр.

1. Распыленный водной струей стальной порошок, содержащий, вес.%:

0,45-0,90 Ni,

0,30-0,55 Mo,

0,1-0,3 Mn,

менее 0,2 Cu,

менее 0,1 C,

менее 0,25 O,

менее 0,5 неизбежных примесей,

остальное железо,

причем Ni и Mo введены диффузионным легированием порошка железа.

2. Порошок по п.1, отличающийся тем, что содержание Ni составляет 0,45-0,65 вес.%.

3. Порошок по п.1, отличающийся тем, что содержание Mo составляет 0,45-0,55 вес.%.

4. Порошок по п.2, отличающийся тем, что содержание Mo составляет 0,45-0,55 вес.%.

5. Порошок по любому из пп.1-4, отличающийся тем, что содержание Mn составляет более 0,15 вес.%.

6. Порошковая композиция на основе распыленного водной струей стального порошка, характеризующаяся тем, что она содержит распыленный водной струей стальной порошок по любому из пп.1-5, который смешан с 0,35-1,0 вес.% графита, от веса композиции, и, при необходимости, с 0,05-2,0 вес.% смазок, от веса композиции, и/или с медью в количестве 0-3,0 вес.% и, при необходимости, с твердофазными материалами и агентами, улучшающими обрабатываемость.

7. Способ получения спеченной детали из распыленного водной струей стального порошка, включающий этапы:

a) подготовки порошковой композиции на основе распыленного водной струей стального порошка по п.6;

b) прессования композиции под давлением от 400 до 2000 МПа, предпочтительно 400-1000 МПа и наиболее предпочтительно 500-800 МПа;

c) спекания полученной заготовки в восстановительной атмосфере при температуре 1000-1400°C, предпочтительно при температуре 1100-1300°C и

d) при необходимости, проведения термообработки полученной спеченной детали путем закалки и отпуска.

8. Спеченная деталь из стального порошка, характеризующаяся тем, что она получена из порошковой композиции на основе распыленного водной струей стального порошка по п.6.

9. Спеченная деталь по п.8, отличающаяся тем, что она имеет предел прочности на разрыв по меньшей мере 1000 МПа, предпочтительно выше 1020 МПа, наиболее предпочтительно выше 1040 МПа, и плотность в спеченном состоянии по меньшей мере 7,0 г/см3, предпочтительно по меньшей мере 7,1 г/см3, и предпочтительно имеет микроструктуру, характеризующуюся низким содержанием неоднородного, обогащенного Ni аустенита в матрице, содержащей мартенсит.

| US 4069044 A, 17.01.1978 | |||

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ИЗДЕЛИЯ И СПЕЧЕННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2216433C2 |

| Радиотелефонный передатчик | 1928 |

|

SU27723A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2014-11-27—Публикация

2010-05-21—Подача