Область техники

Изобретение относится к бессальниковому экранированному электронасосу, в частности, к стойкому к коррозии и бессальниковому экранированному электронасосу, содержащему устройство контроля подшипника. Бессальниковый экранированный электронасос содержит экранированный двигатель и насос, объединенные в одно устройство. Внутренний ротор и обмотки статора электродвигателя защищены стойким к коррозии материалом и находятся в непосредственном контакте с передаваемой текучей средой, являющейся токсичной, огнеопасной и агрессивной, такой как жидкое химическое вещество в устройстве для изготовления печатных плат. В случаях промышленного применения, требующих отсутствия утечек, распространенными являются электродвигатель, в том числе асинхронный электродвигатель (экранированный электронасос с асинхронным двигателем) или насос с двигателем на постоянных магнитах (экранированный электронасос с двигателем на постоянных магнитах). Кроме того, внутренний ротор бессальникового экранированного электронасоса, находящийся в непосредственном контакте с передаваемой текучей средой, содержит подшипник скольжения, изготовленный из керамического материала, такого как графит, окиси алюминия или карбиды кремния. Следует, однако, отметить, что износ подшипника может вызвать внецентренное вращение внутреннего ротора, при котором неподвижный вал должен воспринимать большую центробежную силу и ее момент, приводя к сталкиванию и повреждению внутреннего ротора и защитной оболочки, и при этом возможна утечка текучей среды. Поэтому конструкция системы вала электродвигателя становится одним из основных моментов, на которые следует обратить внимание при разработке. Одним из способов предотвратить утечку с высокой надежностью - это расположить в насосе устройство контроля подшипников.

Таким образом, предлагается экранированный электронасос с двигателем на постоянных магнитах, изготовленный из пластика или содержащий пластиковую облицовку для повышения конструктивной жесткости неподвижного вала, причем в насосе может устанавливаться устройство контроля.

Описание уровня техники

Металлический экранированный электронасос с асинхронным двигателем содержит цилиндрический экран, изготовленный из тонкого листового металла с низкой магнитной проницаемостью и стойкостью к коррозии для герметизации внутреннего ротора и статора. Экран может собираться внутри статора для изоляции текучей среды и обмоток. Еще один лист металла используется для герметизации короткозамкнутого внутреннего ротора, чтобы также изолировать текучую среду. Таким образом, воздушный зазор электродвигателя - это одностороннее радиальное расстояние между зубчатой частью из кремнистой стали статора и зубчатой частью из кремнистой стали внутреннего ротора. Значения ширины воздушного зазора, в основном, менее 3 миллиметров (мм), так что характеристикой вышеупомянутого электродвигателя является конструкция электродвигателя с малым воздушным зазором. Бессальниковый экранированный электронасос, который может использоваться для передачи чистой и неагрессивной текучей среды, такой как автомобильный насос водяного охлаждения, изготовлен из жаропрочной пластмассы с температуростойкостью и ограниченной стойкостью к коррозии, такой как полифенилена сульфид (ПФС), и жаропрочная пластмасса используется для герметизации статора и внутреннего ротора. Толщина односторонней герметизации из жаропрочной пластмассы - более 1,5 мм, а ширина всего воздушного зазора - более 4 мм. То есть, характеристикой этого электродвигателя является конструкция с большим воздушным зазором. Для того чтобы передавать химическую текучую среду с высокой токсичностью и высокой агрессивностью, такую как фтористоводородная (плавиковая) кислота, для герметизации статора и внутреннего ротора приняты стойкий к коррозии пластиковый компонент или облицовка из такого материала, как полипропен (полипропилен) (ПП) или фторполимер. Из-за использования стойкой к коррозии пластмассы конструктивная прочность системы вала электродвигателя становится одним из основных моментов, на которые следует обратить внимание при разработке. Типы системы электродвигателя делятся на вращающийся вал и неподвижный вал. Предлагается предпочтительная система неподвижного вала, толщина односторонней герметизации которой с допуском более 3 мм, а ширина всего воздушного зазора - в основном, более 7 мм, так что характеристикой предлагаемого электродвигателя является конструкция электродвигателя с большим воздушным зазором. Поэтому для насоса с большим воздушным зазором предпочтительным выбором является синхронный двигатель на постоянных магнитах. Хотя бессальниковый экранированный электронасос содержит подшипник скольжения, изготовленный из керамического материала, этот подшипник может выходить из строя из-за износа подшипника, работы без смазки или чрезмерной вибрации. Поэтому для повышения его надежности необходимо размещение устройства контроля, контролирующего износ подшипника. Кроме того, устройство контроля может представлять собой датчик Холла, и при этом экранированный электронасос с двигателем на постоянных магнитах может приводиться в действие как датчиковым, так и бездатчиковым способом. Таким образом, уменьшается зависимость от конкретного привода, и пользователь может иметь более широкий выбор оборудования.

Следующие случаи - это решения проблемы бессальникового экранированного электронасоса, включающие определение конструкции неподвижного вала, бездатчикового привода, датчикового привода и износа подшипника. Содержания этих случаев описываются ниже.

Случай 1

Патент Тайваня номер М369391 «Экранированный электронасос с двигателем на постоянных магнитах», 2009 г. Описан насос, который используется в условиях высокой температуры и коррозии. Конструкция электродвигателя содержит консольную неподвижную конструкцию и внутренний электродвигатель с радиальным воздушным зазором. Толщина герметизации с допуском на коррозию - 3 мм, а общий воздушный зазор - 8 мм. Бездатчиковый способ, раскрытый в этом изобретении, заключается в том, что рассчитывают положение полюса магнита для привода насоса с двигателем на постоянных магнитах, а жесткая композитная неподвижная конструкция отвечает требованиям к эксплуатации при высокой температуре и высокой мощности. Следует, однако, отметить, что предлагаемая конструкция не обладает какой-либо способностью обнаруживать износ подшипника.

Случай 2

Патент Японии номер JP2005344589A «ЭКРАНИРОВАННЫЙ ЭЛЕКТРОНАСОС», в котором предлагается экранированный электронасос с двигателем на постоянных магнитах, используемый в системе охлаждения двигателя. Предлагаемый маломощный насос представляет собой простую конструкцию неподвижного вала. Керамический вал опирается на термостойкие пластиковые компоненты, включая треугольную переднюю опору и защитную оболочку насоса. Во внутреннем пространстве ярма внутреннего ротора главных магнитов установлены вторые магниты и датчики Холла, предназначенные для обнаружения положения полюса магнита для привода насоса с двигателем на постоянных магнитах. Датчик Холла проходит наружу от нижней стороны защитной оболочки. Магниты внутреннего ротора также проходят соответственно аксиально, чтобы уменьшить независимую проходящую длину датчика Холла. Поскольку этим насосом перекачивается только чистая текучая среда, об износе подшипников можно не беспокоиться. Принята простая неподвижная конструкция, но добавление длины магнитов может увеличить себестоимость изготовления, и, кроме того, обнаруживается лишь магнитный поток, рассеивающийся на поверхности магнитов, что является неблагоприятным для обнаружения точного положения полюса магнита.

Случай 3

Патент Японии номер JP 2008220008A «УСТРОЙСТВО БЕСЩЕТОЧНОГО ЭЛЕКТРОДВИГАТЕЛЯ И НАСОСА ДЛЯ ТЕКУЧЕЙ СРЕДЫ», 2008 г., в котором предлагается экранированный электронасос с двигателем на постоянных магнитах, используемый в системе охлаждения двигателя. Предлагаемый маломощный насос представляет собой простую конструкцию неподвижного вала. Керамический вал опирается на термостойкие пластиковые компоненты, включая треугольную переднюю опору и защитную оболочку насоса. На наружной стороне защитной оболочки установлены датчик Холла и его управляющая печатная плата для привода насоса с двигателем на постоянных магнитах. Магнит проходит аксиально так, чтобы задний конец магнита был возле датчика Холла. Кроме того, форма заднего конца магнита выполнена наклонной, чтобы магнитний поток магнита мог проходить в наклонном направлении и через датчик Холла на плате для повышения точности определения положения полюса магнита. Поскольку этим насосом перекачивается только чистая текучая среда, об износе подшипников можно не беспокоиться. Простая неподвижная конструкция является приемлемой, но добавление длины магнитов может увеличить себестоимость изготовления, и, кроме того, обнаруживается лишь магнитный поток, рассеивающийся на поверхности магнитов, что является неблагоприятным для обнаружения точного положения полюса магнита.

Случай 4

Патент США номер US 4211973A «Устройство для обнаружения отказов, которые должны произойти или начинаются при работе вращающейся электрической машины», 1980 г., который относится к экранированному электронасосу с асинхронным двигателем. Пары сигнальных катушек являются достаточно длинными для охвата всей длины ярма статора. Пары сигнальных катушек могут выдавать периодические сигналы напряжения, включая синхронное напряжение индукции с основным магнитным потоком и электродвижущее гармоническое напряжение внутреннего ротора из-за скольжения внутреннего ротора. При износе подшипника размер воздушного зазора слегка меняется, и соответственно изменяется сигнал напряжения, который выдается парами сигнальных катушек. Когда две пары сигнальных катушек находятся в противоположном радиальном направлении зубчатой части статора соответственно, выходное напряжение нейтрализуется противоположным основным магнитным потоком и оставляет периодическое гармоническое напряжение. Если подшипник изношен до такой степени, что вызывает внецентренное вращение внутреннего ротора, периодическое гармоническое напряжение увеличивается, что применимо для случая асинхронного двигателя с аксиальным воздушным зазором и случая асинхронного двигателя с радиальным воздушным зазором. Этот способ может использоваться для обнаружения проблемы мощности электродвигателя или обмотки электродвигателя, такой как проблема небаланса трех фазных обмоток. Но это изобретение используется только для обнаружения износа радиального подшипника асинхронного двигателя - не для обнаружения износа аксиального упорного подшипник.

Случай 5

Патент США номер US 5926001A «Устройство контроля износа подшипника экранированного электродвигателя», 1999 г., который относится к экранированному электронасосу с асинхронным электродвигателем. На внутренней стороне четырех перпендикулярных зубчатых частей на каждом из двух противоположных концов статора выполнены четыре отверстия соответственно, причем четыре из восьми катушек установлены в соответствующих отверстиях на одном конце, а остальные установлены на противоположном конце. Каждое из двух соответствующих отверстий на противоположном конце имеет одинаковый специальный угол, так что восемь катушек могут определять радиальный износ, аксиальный износ и наклонный износ подшипника.

Случай 6

Патент США номер US 5955880A «Устройство контроля положения внутреннего ротора и подшипника бессальникового насоса», 1999 г., который относится к экранированному электронасосу с асинхронным электродвигателем. Две катушки и два ярма с разными полюсами магнита образуют комплект высокочастотных катушек обмоток возбуждения. Две катушки прикреплены на наружной поверхности экрана ярмами параллельно друг другу и в аксиальном положении на наружной стороне каждого конца статора соответственно. Магнитный поток комплекта катушек проходит через экран и входит в наружное пространство двух концов внутреннего ротора. Затем поток возвращается к другому полюсу магнита через магнитный проводящий материал на пластине на двух боковых концах внутреннего ротора вала. Таким образом, образуется замкнутая магнитная цепь, то есть магнитный проводящий материал и комплект катушек являются концентрическими между собой. Катушка содержит трехпроводную обмотку, причем один из проводов используется для возбуждения на высокой частоте двух остальных проводов, чтобы стать двумя сигнальными проводами. Один из сигнальных проводов используется для радиального обнаружения, а другой используется для аксиального обнаружения. В случае аксиального износа на одной стороне подшипника радиальное положение пластины смещается в радиальном направлении, что вызывает приближение пластины к комплекту катушек или удаление от нее. Следовательно, магнитное сопротивление магнитной цепи изменяется, равно как и выходное напряжение магнитной цепи.

Если четыре комплекта катушек, перпендикулярных друг другу, установлены в радиальном положении, может обнаруживаться радиальный износ. Если комплекты катушек и пластины установлены на двух сторонах внутреннего ротора, может обнаруживаться и аксиальное перемещение. При обработке сигналов аксиального обнаружения проводится сравнение двух сигналов напряжения с комплектов катушек на двух сторонах внутреннего ротора для расчета аксиального перемещения внутреннего ротора. Кроме того, высокочастотный сигнал между 1К - 4К может предотвратить помехи гармонического сигнала катушки. Кроме того, для того чтобы уменьшить помехи гармонического сигнала, на заднем конце катушки обмотки статора дополнительно устанавливается устройство блокирования магнитного потока.

Случай 7

Патент США номер US 6114966A «Электродвигатель, имеющий устройство контроля износа подшипника», 2000 г., который относится к экранированному электронасосу с асинхронным двигателем. В описании изобретения к этому патенту указывается, что размещение нескольких пар сигнальных катушек на двух противоположных концах статора позволяет обнаружить радиальный износ подшипника. Однако при ремонте электродвигателя, включающем замену статора, внутреннего ротора, шпинделя или пар сигнальных катушек, пользователь может не выполнить механическое аксиальное позиционирование статора и внутреннего ротора, чтобы обеспечить их электрическое аксиальное позиционирование, или пользователь может не намотать катушку так, чтобы она располагалась в прежнем положении, и при этом она будет выдавать необычный сигнал. То есть, устройство контроля может регулировать относительные положения и обнуление сигнала аксиального износа. Способ заключается в том, что поскольку в собранном состоянии электродвигателя толщина внутреннего ротора больше толщины статора, существует некоторое расстояние между стороной вала со стороны внутреннего ротора и стороной вала со стороны статора. Сторона со стороны внутреннего ротора обращена к центру катушки, выступ внутреннего ротора выступает с заднего конца статора, и при этом задний конец внутреннего ротора полностью закрывает катушку без какого-либо радиального допуска. Таким образом, если упорный подшипник изношен и внутренний ротор перемещается вперед, сигнал катушки на переднем конце изменяется заметно, а сигнал катушки на заднем конце изменяется слегка.

Случай 8:

Патент США номер US 6429781B2 «Устройство обнаружения аксиального износа подшипника для экранированного электронасоса», 2002 г., который относится к экранированному электронасосу с асинхронным двигателем. Устройство содержит комплект катушек, имеющий по две катушки на двух противоположных зубчатых частях статора соответственно и образующий телесный угол 180 градусов. Хотя в описании изобретения к этому патенту четко указывается, что размещение нескольких пар сигнальных катушек на переднем и заднем концах статора позволяет обнаружить аксиальный износ подшипника, осевые длины колец для компенсации износа, установленных на переднем конце и заднем конце электродвигателя, больше осевых длин упорных подшипников, установленных на переднем конце и заднем конце внутреннего ротора. Внутренний ротор может перемещаться между кольцами для компенсации износа примерно на ±2,5 мм в свободном радиальном направлении. Устройство контроля для обнаружения аксиального износа подшипника должно отличать аномальное аксиальное перемещение внутреннего ротора от нормального аксиального перемещения внутреннего ротора. Иными словами, должен обнаруживаться фактический износ подшипника. Изобретение позволяет сравнивать эталонную схему и схему зоны молчания, чтобы обнаружить сигнал катушки для определения, находится ли аксиальное перемещение внутреннего ротора в нормальных пределах.

Случай 9

Патент США номер US 7019661B2 «Детектор аксиального износа подшипника в экранированном электронасосе», 2006 г., который относится к экранированному электронасосу с асинхронным электродвигателем. Способ обнаружения катушек в этом изобретении подобен случаю 8. В описании изобретения к патенту четко указывается, что размещение нескольких пар сигнальных катушек на переднем и заднем концах статора позволяет обнаружить аксиальный износ подшипника и выдать сигнал, и величину износа можно точно обнаружить, когда сигнал обнулен. Однако на величину сигнала напряжения, который выдается парами сигнальных катушек, может влиять рабочее напряжение электродвигателя, вызывающее электромиграцию, тем самым затрудняя обнуление сигнала. Иными словами, величина износа подшипника является неточной. Предлагается способ обработки сигнала, и устройство для его осуществления может непременно обнулять сигнал.

Решения для экранированного электронасоса с асинхронным электродвигателем и экранированного электронасоса с двигателем на постоянных магнитах делятся на три типа, указанных ниже:

1. Устанавливается устройство контроля для обнаружения подшипника для повышения надежности насоса.

2. Устанавливается датчик Холла для удобного привода насоса, но магнит должен быть удлинен.

3. Повышается жесткость неподвижного вала для повышения надежности насоса.

Вышеупомянутые решения их соответствующих проблем могут быть осуществимыми на практике, но в вышеупомянутых случаях не возможны повышение жесткости неподвижного вала и одновременное расположение устройства контроля для повышения надежности. Предлагаемый экранированный электронасос с двигателем на постоянных магнитах должен решить следующие проблемы:

Проблема 1: недостаточная прочность материала.

Повысить конструктивную прочность для предотвращения проблемы, заключающейся в том, что прочность стойкой к коррозии пластиковой конструкции легко снижается при температуре выше 85°С, и надежность насоса повышается без установки устройства контроля.

Проблема 2: требование обнаружения износа подшипника.

Для того чтобы выполнить требования безопасности при передаче высокотоксичной и высокоагрессивной химической текучей среды, устанавливается устройство контроля для непрерывного обнаружения состояния износа подшипника, чтобы повысить надежность насоса.

Проблема 3: требование низкой стоимости для электродвигателя, характеризующегося большим воздушным зазором.

Электродвигатель на постоянных магнитах представляет собой предпочтительный выбор для электродвигателя с большим воздушным зазором, но при этом требуется большое количество дорогостоящих магнитов. Для создания источника сигнала элемента контроля используется увеличение длины главного магнита. Следовательно, стоимость магнитов относительно увеличивается.

Проблема 4: предотвратить гармонические помехи от высокочастотного сигнала с широтно-импульсной модуляцией (ШИМ) электродвигателя на постоянных магнитах.

Конструкция устройства контроля должна предотвращать гармонические помехи от высокочастотной электрической мощности с широтно-импульсной модуляцией.

Проблема 5: требование получения сигнала лучшего качества, когда устройство контроля включено.

Внутренний ротор экранированного электронасоса имеет большее пространство аксиального свободного перемещения при использовании в случае высокой стойкости к коррозии, так что магнитный поток устройства контроля легко меняет направление, и дрейфа сигнала, обусловленного подачей разного напряжения, необходимо избежать.

Проблема 6: компоненты должны легко ремонтироваться и заменяться.

При ремонте или замене компонента необходимо избежать проблемы позиционирования или иных персональных факторов.

Настоящее изобретение позволяет повысить жесткость неподвижного вала экранированного электронасоса с двигателем на постоянных магнитах в любом диапазоне мощности при разумных расходах, и устройство контроля может устанавливаться, если в этом возникнет необходимость. Следовательно, обеспечивается надежность и продлевается срок службы, и, кроме того, настоящее изобретение подходит как для простой конструкции неподвижного вала, так и составной конструкции вала.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью предлагаемого экранированного электронасоса с двигателем на постоянных магнитах, далее по тексту именуемого экранированным электронасосом, является повысить жесткость неподвижного вала, и устройство контроля, такое как устройство контроля для обнаружения износа подшипника или другие устройства контроля, устанавливается, если в этом возникнет необходимость, для повышения надежности насоса или т.п. Если насос используется в высокотемпературном и высокоагрессивном технологическом процессе, решение описывается следующим образом:

Целью предлагаемого экранированного электронасоса является повысить жесткость неподвижного вала, и устройство контроля устанавливается, если в этом возникнет необходимость. Для того чтобы повысить жесткость неподвижного вала, способ повышения жесткости неподвижного вала включает следующие стадии: стадию, на которой в пространство внутреннего диаметра ярма внутреннего ротора экранированного электродвигателя в аксиальном направлении вставляют металлическую заднюю опору вала металлической конструкции заднего корпуса экранированного электродвигателя; стадию, на которой агрессивную текучую среду изолируют посредством глухой задней опоры вала защитной оболочки; стадию, на которой металлическую заднюю опору вала плотно крепят к глухой задней опоре вала для повышения жесткости неподвижного вала посредством большей длины удерживания и уменьшения длины плеча равнодействующей силы. Как результат, за счет повышения жесткости неподвижного вала повышается конструктивная надежность.

Глухая задняя опора вала защитной оболочки имеет достаточное пространство в радиальном и аксиальном направлениях для размещения в нем устройства контроля, например устройства контроля для обнаружения износа подшипника, благодаря чему обеспечивается надежность насоса или выполнение других требований. Устройство контроля содержит вспомогательные магниты и комплект контроля, между которыми проходят замкнутые силовые линии магнитного поля. Число вспомогательных магнитов равно числу основных магнитов, а объем вспомогательных магнитов менее одной десятой объема основных магнитов. Вспомогательные магниты, установленные на внутренней стороне ярма внутреннего ротора и сзади на основные магниты, и внутренний ротор герметизированы для предотвращения их коррозии от агрессивной текучей среды, и при этом магнитный путь ярма ротора и магнитный путь ярма статора могут сосуществовать в ярме ротора (т.е., силовые линии магнитного поля устройства контроля без помех проходят через ярмо ротора).

В случае использования более длинного подшипника для выполнения требований в части нагрузки используется более длинное ярмо ротора, и при этом вспомогательные магниты могут легко собираться на ярме ротора. Комплект контроля содержит вспомогательное ярмо и элементы контроля, и при вращении внутреннего ротора элементы контроля пересекают силовые линии магнитного поля с выдачей сигналов напряжения. Защитная оболочка защищает комплект контроля, установленный в кольцевом пазу глухой задней опоры вала. Элементы контроля могут представлять собой пары сигнальных катушек, которые используются для контроля износа подшипника, или датчик Холла, который используется для обнаружения полюса магнита и привода экранированного электронасоса, и при этом экранированный электронасос может приводиться либо исполнительным устройством без устройства контроля (далее по тексту именуемый бездатчиковый экранированный электронасос), либо исполнительным устройством с устройством контроля (далее по тексту именуемый датчиковый экранированный электронасос), и тем самым обеспечивается удобство для пользователя в части выбора оборудования.

Аксиальная длина вспомогательных магнитов более чем в два раза превышает длину аксиального свободного перемещения внутреннего ротора (включая аксиальный износ подшипника); силовые линии магнитного поля выходят с поверхности вспомогательного магнита и проходят через воздушный зазор во вспомогательное ярмо, продолжаясь в внутренний вспомогательный магнит по силовым линиям обратного магнитного поля, затем через ярмо ротора в первоначальный вспомогательный магнит, таким образом образуя замкнутый контур. Элементы контроля комплекта контроля, например пары сигнальных катушек и датчик Холла, установлены на поверхности вспомогательного ярма и герметизированы как комплект изоляционного материала; комплект контроля установлен в кольцевом пазу нижней части защитной оболочки; кольцевой паз имеет отверстие, позволяющее собрать комплект контроля с наружной стороны на нижней части защитной оболочки, причем внутренняя поверхность вспомогательного ярма плотно прилегает к металлической задней опоре вала, задний конец вспомогательного ярма имеет точку совмещения, и ее электрическое угловое положение связано с еще одной точкой совмещения на оси металлической задней опоры вала заднего корпуса электродвигателя, и, когда статор экранированного электродвигателя собран в корпусе электродвигателя, связано с контрольной точкой электрического углового положения статора обмоток.

В комплекте контроля, имеющем пары сигнальных катушек, размер окружности каждой сигнальной катушки не более электрического внутреннего угла 180 градусов, хотя он варьирует в зависимости от количества полюсов вспомогательных магнитов, причем каждая сигнальная катушка, вращающаяся с достаточной частотой вращения, пересекает силовые линии магнитного поля для выдачи сигналов напряжения. Пары сигнальных катушек разбиты на две группы, причем разность фаз пространственного внутреннего угла между двумя группами составляет 90 градусов. Варианты расположения каждой группы включают вариант, в котором разность фаз пространственного внутреннего угла между двумя парами сигнальных катушек в одной и той группе составляет 180 градусов, и другой вариант, в котором две группы установлены в линию, обращенными в аксиальном направлении. Частоту вращения внутреннего ротора, центробежный угол оси, аксиальное положение и радиальное положение можно рассчитать после рабочих сигналов из пары сигнальных катушек. Центробежный угол оси дает подробную информацию о пути перемещения. Путем сравнения с положением внутреннего ротора определяют величину износа радиального и упорного подшипников. Кроме того, может передаваться предупредительное уведомление об износе или работа насоса останавливается устройством контроля. Выходное напряжение пар сигнальных катушек уменьшается в соответствии с наклоном и частотой вращения внутреннего ротора, но такое условие не применимо, когда номинальная частота вращения ниже сорока процентов, например номинальная частота вращения равна 3000 мин-1.

Далее изобретение объясняется на примере следующих конструкций, некоторые из которых имеют устройство контроля, а некоторые нет, и эти конструкции не имеют своей целью ограничить объем настоящего изобретения;

в пределах объема настоящего изобретения находятся и другие конструкции, выполняющие ту же функцию.

Стратегия 1. Конструктивное усовершенствование экранированного электронасоса призвано повысить жесткость неподвижного вала и, при необходимости, установить устройство контроля. Способ повышения жесткости неподвижного вала включает следующие стадии: стадию, на которой во внутреннее пространство ярма внутреннего ротора экранированного электродвигателя в аксиальном направлении вставляют металлическую заднюю опору вала металлической конструкции заднего корпуса экранированного электродвигателя; стадию, на которой агрессивную текучую среду изолируют посредством глухой задней опоры вала защитной оболочки; стадию, на которой металлическую заднюю опору вала плотно крепят к глухой задней опоре вала для повышения жесткости неподвижного вала посредством большей длины удерживания и уменьшения длины плеча равнодействующей силы. Как результат, за счет повышения жесткости неподвижного вала повышается конструктивная надежность.

Стратегия 2. Внутренняя сторона глухой задней опоры вала защитной оболочки обеспечивает пространство для установки устройства контроля, например устройства контроля для обнаружения износа подшипника, благодаря чему обеспечивается надежность насоса. Устройство контроля содержит вспомогательные магниты и комплект контроля, которые образуют замкнутое магнитное поле. Вспомогательные магниты установлены противоположно основным магнитам на внутренней стороне ярма внутреннего ротора в соответствующем положении. Внутренний ротор герметизирован для предотвращения коррозии от агрессивной текучей среды. Комплект контроля, содержащий вспомогательное ярмо и элементы контроля, установлен в кольцевом пазу глухой задней опоры вала защитной оболочки, благодаря чему комплект контроля защищен защитной оболочкой. Элементы контроля представляют собой, например, пары сигнальных катушек для контроля износа подшипника.

Стратегия 3. Устройство контроля во внутреннем пространстве ярма ротора содержит вспомогательные магниты и комплект контроля. Объем вспомогательных магнитов менее одной десятой объема магнитов, создающих прямое магнитное поле (основных магнитов), так что стоимость этих магнитов меньше, чем стоимость удлиненных магнитов, создающих прямое магнитное поле; кроме того, если для выдерживания более высокой нагрузки используется более длинный подшипник, может использоваться более длинное ярмо ротора, и вспомогательные магниты могут собираться на ярме ротора.

Стратегия 4. Магнитный путь ярма ротора, создаваемый силовыми линиями магнитного поля, и гармоническими волнами, создаваемыми источником высокочастотной ШИМ-мощности, проходит через ярмо ротора. Ярмо ротора экранирует устройство контроля, установленное во внутреннем пространстве ярма ротора. Число вспомогательных магнитов устройства контроля равно числу основных магнитов, и вспомогательные магниты установлены противоположно основным магнитам на внутренней стороне ярма внутреннего ротора в соответствующем положении, и при этом магнитный путь ярма ротора и магнитный путь ярма статора могут сосуществовать в ярме ротора (т.е., силовые линии магнитного поля устройства контроля проходят через ярмо ротора без помех со стороны силовых линий магнитного пути ярма ротора). Силовые линии магнитного поля выходят с поверхности вспомогательного магнита и проходят через воздушный зазор во вспомогательное ярмо, продолжаясь в внутренний вспомогательный магнит по силовым линиям обратного магнитного поля, затем через ярмо ротора в первоначальный вспомогательный магнит, таким образом образуя замкнутый контур; при вращении внутреннего ротора элементы контроля пересекают силовые линии магнитного поля с выдачей сигналов напряжения, и таким образом, сигнал напряжения не зависит от внешнего напряжения и не подвергается его влиянию.

Стратегия 5. Длина кольцеобразного вспомогательного ярма автономного устройства контроля больше суммы аксиальной длины ярма ротора и длины аксиального перемещения внутреннего ротора и больше общей аксиальной длины пар сигнальных катушек; аксиальная длина каждой сигнальной катушки больше 60% длины вспомогательного магнита; общая аксиальная длина пар сигнальных катушек больше суммы аксиальной длины вспомогательных магнитов и длины аксиального свободного перемещения внутреннего ротора, поэтому при вращении внутреннего ротора магнитный путь ярма ротора остается устойчивым без искажения, а вспомогательные магниты могут перемещаться в аксиальном направлении, что дает в результате надежные выходные сигналы, на которые не влияют внешние помехи. Количество силовых линий магнитного поля, пересекаемых парами сигнальных катушек, уменьшается пропорционально аксиальному перемещению внутреннего ротора или аксиальному износу подшипника. Дифференциальное напряжение между сигналами, создаваемыми двумя сигнальными катушками, противоположными одна другой, пропорционально радиальному смещению внутреннего ротора или радиальному износу подшипника.

Стратегия 6. Задний конец вспомогательного ярма имеет точку совмещения, совпадающую с еще одной точкой совмещения металлической задней опоры вала заднего корпуса электродвигателя, и, когда статор экранированного электродвигателя собран в корпусе электродвигателя с совпадением точек совмещения, электрический угол положения ярма статора и ярма ротора будет совпадать. Элементы контроля и ярмо герметизированы как полный комплект контроля, что облегчает обслуживание и замену и обеспечивает коррекцию магнитного позиционирования.

Далее изобретение дополнительно объясняется на примере следующих конструкций, некоторые из которых имеют устройство контроля, а некоторые нет, и эти конструкции не имеют своей целью ограничить объем настоящего изобретения; в пределах объема настоящего изобретения находятся и другие конструкции, выполняющие ту же функцию.

1. Бездатчиковый экранированный электронасос, которому требуется приводное устройство, работающее в бездатчиковом режиме, для привода насоса:

(a) простой неподвижный вал: неподвижный вал предназначен для обычного использования с полным диапазоном мощности и низкой вероятностью износа подшипника; проходящая в аксиальном направлении глухая задняя опора вала защитной оболочки и металлическая задняя опора вала укорачивают длину плеча равнодействующей силы, и металлическая задняя опора вала и глухая задняя опора вала плотно объединены для повышения жесткости неподвижного вала.

(b) составной неподвижный вал: неподвижный вал используется в области, связанной с широким диапазоном мощности и низкой вероятностью износа подшипника, работающего при высокой температуре, связанной с требуемым низким допускаемым кавитационным запасом (ДКЗ); проходящая в аксиальном направлении глухая задняя опора вала защитной оболочки и металлическая задняя опора вала укорачивают длину плеча равнодействующей силы, и его керамическая втулка плотно зажата винтами между кольцевой головкой металлического вала и сжатой поверхностью металлической задней опоры вала, тем самым повышая жесткость неподвижного вала.

2. Датчиковый экранированный электронасос, которому требуется приводное устройство, работающее в бездатчиковом режиме, для привода насоса:

(a) простой неподвижный вал: неподвижный вал предназначен для обычного использования с полным диапазоном мощности и высокой вероятностью износа подшипника; проходящая в аксиальном направлении глухая задняя опора вала защитной оболочки и металлическая задняя опора вала укорачивают длину плеча равнодействующей силы, и металлическая задняя опора вала и глухая задняя опора вала плотно объединены для повышения жесткости неподвижного вала; вспомогательные магниты установлены противоположно основным магнитам на внутренней стороне ярма ротора внутреннего ротора в соответствующем положении, и комплект контроля устройства контроля, содержащий вспомогательное ярмо и пары сигнальных катушек, туго закреплен на металлической задней опоре вала и помещен в кольцевой паз глухой задней опоры вала защитной оболочки для контроля износа подшипника; для выполнения требований в части нагрузки используется более длинный подшипник, и поэтому может использоваться более длинное ярмо ротора, и вспомогательные магниты могут устанавливаться на ярме ротора.

(b) составной неподвижный вал: неподвижный вал предназначен для обычного использования с широким диапазоном мощности и высокой вероятностью износа подшипника, работающего при высокой температуре, связанного с требуемым низким ДКЗ; проходящая в аксиальном направлении глухая задняя опора вала защитной оболочки и металлическая задняя опора вала укорачивают длину плеча равнодействующей силы, и его керамическая втулка плотно зажата винтами между кольцевой головкой металлического вала и сжатой поверхностью металлической задней опоры вала, тем самым повышая жесткость неподвижного вала; вспомогательные магниты установлены противоположно основным магнитам на внутренней стороне ярма ротора внутреннего ротора в соответствующем положении, и комплект контроля устройства контроля, содержащий вспомогательное ярмо и пары сигнальных катушек, туго закреплен на металлической задней опоре вала и помещен в кольцевой паз заднего гнезда вала защитной оболочки для контроля износа подшипника; для выполнения требований в части нагрузки используется более длинный подшипник, и поэтому может использоваться более длинное ярмо ротора, и вспомогательные магниты могут устанавливаться на ярме ротора.

3. Конструкция устройства контроля:

Устройство контроля содержит вспомогательные магниты, установленные противоположно основным магнитам на внутренней стороне ярма ротора внутреннего ротора в соответствующем положении, и комплект контроля, содержащий вспомогательное ярмо и элементы контроля, плотно прикреплен на металлической задней опоре вала и помещен в кольцевой паз глухой задней опоры вала защитной оболочки для контроля износа подшипника, и элемент контроля, который содержит как датчик Холла, так и пары сигнальных катушек, требует приводное устройство, работающее в датчиковом режиме; если элемент контроля представляет собой лишь пары сигнальных катушек, необходимо приводное устройство, работающее в бездатчиковом режиме.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Настоящее изобретение станет более понятным из нижеследующего подробного описания с прилагаемыми графическими материалами, приведенными исключительно с иллюстративной целью и, таким образом, не ограничивающими объем настоящего изобретения, на которых:

ФИГ.1А представляет собой разрез двусторонне опертого неподвижного вала без какого-либо устройства контроля экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.1В представляет собой разрез двусторонне опертого неподвижного вала с устройством контроля экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.1C представляет собой разрез односторонне опертого консольного составного неподвижного вала без какого-либо устройства контроля экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.1D представляет собой разрез односторонне опертого консольного составного неподвижного вала с устройством контроля экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.1Е представляет собой разрез двусторонне опертого неподвижного вала с устройством контроля и с удлиненным подшипником экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.2 представляет собой разрез внутреннего ротора электродвигателя и рабочего колеса, объединенных в один блок, в соответствии с настоящим изобретением;

ФИГ.3А представляет собой разрез защитной оболочки двусторонне опертого неподвижного вала экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.3В представляет собой разрез защитной оболочки консольного неподвижного вала экранированного электронасоса в соответствии с настоящим изобретением;

ФИГ.4А иллюстрирует аксиальную длину удерживания L двусторонне опертого неподвижного вала в соответствии с настоящим изобретением;

ФИГ.4В иллюстрирует аксиальную длину удерживания L консольного неподвижного вала в соответствии с настоящим изобретением;

ФИГ.5А иллюстрирует несколько сил подшипника внутреннего ротора и их моментов на двусторонне опертом неподвижном валу в соответствии с настоящим изобретением;

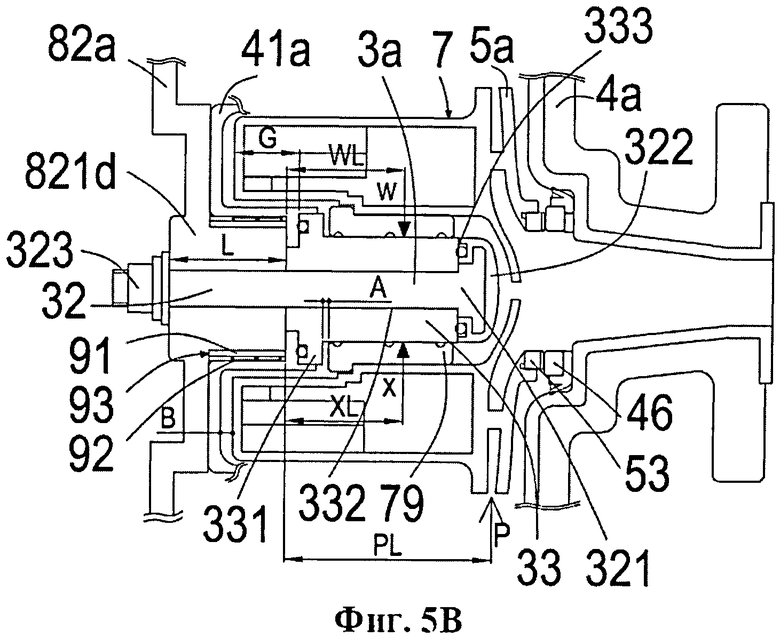

ФИГ.5В иллюстрирует несколько сил подшипника внутреннего ротора и их моментов на односторонне опертом консольном неподвижном валу в соответствии с настоящим изобретением;

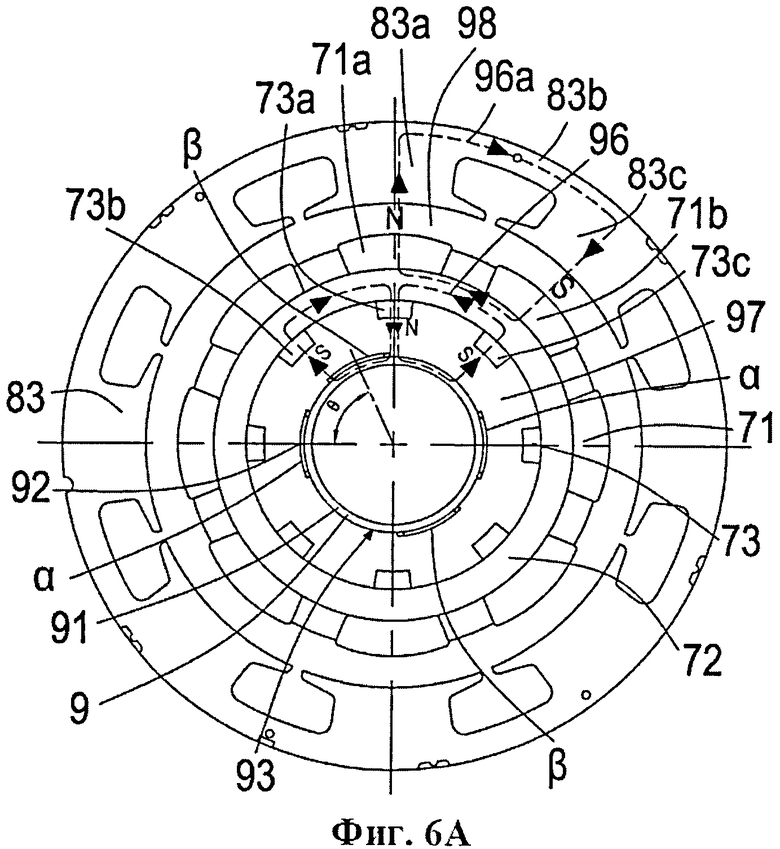

ФИГ.6А представляет собой радиальный разрез устройства контроля для обнаружения износа подшипника электродвигателя в соответствии с настоящим изобретением;

ФИГ.6В представляет собой аксиальный разрез устройства контроля для обнаружения износа подшипника электродвигателя в соответствии с настоящим изобретением;

ФИГ.6С представляет собой схематический вид устройства контроля для обнаружения износа подшипника, использующего восемь пар сигнальных катушек, в соответствии с настоящим изобретением;

ФИГ.6D представляет собой схематический вид в перспективе устройства контроля для обнаружения износа подшипника в соответствии с настоящим изобретением;

ФИГ.6Е представляет собой схематический вид устройства контроля для обнаружения износа подшипника, использующего четыре пары сигнальных катушек, в соответствии с настоящим изобретением; и

ФИГ.7 представляет собой схематический вид устройства контроля экранированного электронасоса, содержащего три датчика Холла, в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первый вариант осуществления: экранированный электронасос, содержащий двусторонне опертый неподвижный вал без какого-либо устройства контроля как показано на ФИГ.1А и 3А.

Обратимся к ФИГ.1А, 3А. ФИГ.1А представляет собой разрез двусторонне опертого неподвижного вала без какого-либо устройства контроля экранированного электронасоса в соответствии с настоящим изобретением, а ФИГ.3А представляет собой разрез защитной оболочки двусторонне опертого неподвижного вала экранированного электронасоса в соответствии с настоящим изобретением. Экранированный электронасос содержит: корпус 4 насоса, треугольную переднюю опору 31, рабочее колесо 5 типа I, защитную оболочку 41 типа I, неподвижный вал 3 и экранированный электродвигатель 8.

Корпус 4 насоса содержит входное отверстие 44, выходное отверстие 45 и проточный канал 47 и используется для размещения в нем рабочего колеса 5 типа I. Переднее упорное кольцо 46, установленное на внутренней стороне входного отверстия 44 корпуса 4 насоса, используется для сопряжения с упорным подшипником 53 рабочего колеса 5 типа I для образования вместе аксиального упорного подшипника.

Треугольная передняя опора 31, соединенная с входным отверстием 44 корпуса 4 насоса, проходит через отверстие 54 ступицы в аксиальном направлении для поддержки конца неподвижного вала 3.

В корпусе 4 насоса собрано рабочее колесо 5 типа I. Треугольная передняя опора 31 может проходить через отверстие 54 ступицы в аксиальном направлении и используется для поддерживания конца неподвижного вала 3. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7 экранированного электродвигателя 8, при этом рабочее колесо 5 типа I и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

Защитная оболочка 41 типа I представляет собой чашевидную конструкцию с глухой задней опорой 413 вала, установленной на нижней стороне защитной оболочки 41 типа I. В глухой задней опоре 413 вала с кольцевым пазом 413b нет сквозного отверстия для исключения утечки из защитной оболочки 41 типа I. Фланец 411 оболочки, установленный на передней стороне защитной оболочки 41 типа I, объединен с корпусом 4 насоса и фланцем 811 насоса экранированного электродвигателя 8 для предотвращения утечки агрессивной текучей среды. Колонная часть 412 оболочки, установленная на боковой стороне защитной оболочки 41 типа I, проходит через внутреннюю сторону статора 83 с неплотной скользящей посадкой. Задний корпус 82 экранированного электродвигателя 8 плотно прикреплен на нижней стороне защитной оболочки 41 типа I с достаточной прочностью опоры. Глухая задняя опора 413 вала установлена в центре нижней стороны защитной оболочки 41 типа I и проходит вовнутрь и в аксиальном направлении во внутреннее пространство ярма 72 ротора. Глухая задняя опора 413 вала содержит отверстие 413а для удерживания вала, проходящее вовнутрь и расположенное в глухой задней опоре 413 вала, а также кольцевой паз 413b, выполненный на наружной стороне глухой задней опоры 413 вала. Заднее упорное кольцо 414 установлено на передней поверхности отверстия 413а для удерживания вала и используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7 для образования аксиального упорного подшипника. Наружная боковая поверхность отверстия 413а для удерживания вала полностью объединена с металлической задней опорой 821а вала заднего корпуса 82 электродвигателя и поддерживается ею, а нижняя сторона отверстия 413а для удерживания вала полностью совпадает с внутренней стороной выпуклой назад части 823 заднего корпуса 82 электродвигателя, а длина выпуклой части 823 соответствует глубине Н отверстия 413а для удерживания вала для обеспечения высокожесткой опоры для неподвижного вала 3. Далее по тексту этот вид конструкции называется металлической удерживающей опорой. Защитная оболочка 41 типа I используется лишь для обеспечения стойкой к коррозии изоляции без обеспечения жесткой опоры для неподвижного вала 3.

Неподвижный вал 3, представляющий собой двусторонне опертую конструкцию, изготовлен из стойкого к коррозии и износостойкого керамического материала. Передняя сторона неподвижного вала 3 опирается на треугольную переднюю опору 31, а задняя сторона неподвижного вала 3 поддерживается глухой задней опорой 413 вала, проходящей наружу. Центральная часть неподвижного вала 3 сопрягается с керамическим подшипником 79 для поддержки вращения внутреннего ротора 7, и длина центральной части неподвижного вала 3 соответствует длине керамического подшипника 79, и, таким образом, длина центральной части является подходящей для выдерживания равнодействующей силы, переносимой внутренним ротором 7, и резервирования пространства аксиального свободного перемещения для внутреннего ротора 7. Кольцевой паз 413b глухой задней опоры 413 вала плотно объединен с металлической задней опорой 821а вала заднего корпуса 82 электродвигателя и поддерживается ею и обеспечивает длину удерживания L. Кроме того, кольцевой паз 413b может решить проблему снижения прочности пластмассы из-за повышения температуры.

Экранированный электродвигатель 8 содержит статор 83, корпус 81 электродвигателя, задний корпус 82 электродвигателя и внутренний ротор 7.

Статор 83 плотно закреплен в корпусе 81 электродвигателя. На статор 83 намотаны обмотки 831. Электрическая ШИМ-мощность, прикладываемая к обмоткам 831, создает магнитный поток для взаимодействия с магнитным полем внутреннего ротора 7, внутренний ротор 7 создает крутящий момент и вращается для привода рабочего колеса 5 типа I для создания на выходе гидравлической мощности. Защитная оболочка 41 типа I предотвращает коррозию обмоток 831 статора 83 от агрессивной текучей среды.

Фланец 811 насоса корпуса 81 электродвигателя используется для плотного соединения с фланцем 411 оболочки и корпусом 4 насоса для предотвращения утечки агрессивной текучей среды. Задний фланец корпуса 81 электродвигателя используется для крепления заднего корпуса 82 электродвигателя для обеспечения полной конструктивной опоры, при этом металлическая задняя опора вала 821а заднего корпуса 82 электродвигателя может обеспечить опору, которую требует неподвижный вал 3.

Задний корпус 82 электродвигателя соединяется с задним фланцем корпуса 81 электродвигателя, при этом металлическая задняя опора вала 821а заднего корпуса 82 электродвигателя может обеспечить опору, которую требует неподвижный вал 3. Электрический силовой провод обмоток 831 статора 83 соединен с источником питания через выходной канал 822.

Внутренний ротор 7 представляет собой кольцеобразную конструкцию, содержащую основные магниты 71, ярмо 72 ротора и проходящую в аксиальном направлении часть 76 и образующую кольцеобразную смоляную оболочку 74 ротора, покрытую техническим пластиком, стойким к коррозии. В центральном отверстии внутреннего ротора 7 установлен керамический подшипник 79. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7, при этом рабочее колесо 5 типа I и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

При работе насоса текучая среда протекает в направлении впуска 6 и после протекания через рабочее колесо 5 типа I, например в направлении 61 выхода из рабочего колеса, ее напор повышается. Текучая среда под давлением выходит через выходное отверстие 45, а часть текучей среды в направлении возврата 62 поступает во внутреннее пространство 415 защитной оболочки 41 типа I через заднюю сторону рабочего колеса 5 типа I. После этого текучая среда протекает в зазор между наружной стороной внутреннего ротора 7 и внутренним пространством 415 защитной оболочки 41 типа I и далее через еще один зазор между неподвижным валом 3 и керамическим подшипником 79. Затем текучая среда протекает через отверстие 54 ступицы в направлении 65 смазки конца во входное отверстие рабочего колеса 5 типа I. Циркуляция текучей среды используется для обеспечения смазки керамического подшипника 79 и отвода тепла, создаваемого внутренним ротором 7.

Второй вариант осуществления: экранированный электронасос, содержащий односторонне опертый консольный составной неподвижный вал без какого-либо устройства контроля, который показан на ФИГ.1C, ФИГ.3В и ФИГ.5В.

Обратимся к ФИГ.1C и ФИГ.3В. ФИГ.1C представляет собой разрез односторонне опертого консольного составного неподвижного вала без какого-либо устройства контроля экранированного электронасоса в соответствии с настоящим изобретением, ФИГ.3В представляет собой разрез защитной оболочки консольного неподвижного вала экранированного электронасоса в соответствии с настоящим изобретением, и ФИГ.5В иллюстрирует несколько сил подшипника внутреннего ротора и их моментов на односторонне опертом консольном неподвижном валу в соответствии с настоящим изобретением. Экранированный электронасос содержит металлический корпус 4а, рабочее колесо 5а типа II, защитную оболочку 41а типа II, составной неподвижный вал 3а и экранированный электродвигатель 8.

Металлический корпус 4а, который содержит входное отверстие 44, выходное отверстие 45 и проточный канал 47, используется для размещения в нем рабочего колеса 5а типа II. Металлический корпус 4а представляет собой металлическую конструкцию, полученную литьем. На внутренней стороне металлического корпуса 4а нанесена облицовка 4b, изготовленная из стойкого к коррозии пластика. Переднее упорное кольцо 46, установленное во входном отверстии 44 на внутренней стороне металлического корпуса 4а, используется для сопряжения с упорным подшипником 53 рабочего колеса 5а типа II для образования аксиального упорного подшипника.

В металлическом корпусе 4а установлено рабочее колесо 5а типа II. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7, так что рабочее колесо 5а типа II и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел. Отверстие 54а в ступице - это отверстие в центре кривой ступицы 55 для обеспечения повторной циркуляции циркулирующей текучей среды, например, в направлении 65 смазки конца. Входное отверстие 44 металлического корпуса 4а и входное отверстие рабочего колеса 5а типа II образуют гладкий канал с увеличивающимся внутренним диаметром без какого-либо возмущения, и форма кривой ступицы 55 также представляет собой форму плавной кривой. Следовательно, это преимущественно для снижения скорости потока текучей среды с целью обеспечения, что насос имеет хорошую характеристику в части ДКЗ.

Защитная оболочка 41а типа II представляет собой чашевидную конструкцию, имеющую заднее гнездо 418 вала, имеющее отверстие, установленную на нижней стороне защитной оболочки 41а типа II. Фланец 411 оболочки, установленный на передней стороне защитной оболочки 41а типа II, объединен с металлическим корпусом 4а и фланцем 811 насоса экранированного электродвигателя 8, что предотвращает утечку текучей среды. Колонная часть 412 оболочки, установленная на боковой стороне защитной оболочки 41а типа II, проходит через внутреннюю сторону статора 83 с неплотной скользящей посадкой. Кроме того, нижняя сторона защитной оболочки 41а типа II плотно прикреплена к заднему корпусу 82 электродвигателя с достаточной прочностью опоры. Заднее гнездо 418 вала, установленное в центре на нижней стороне защитной оболочки 41а типа II, проходит вовнутрь во внутреннее пространство ярма 72 ротора, и заднее гнездо 418 вала, кроме того, выступает вовнутрь и содержит отверстие 418а, выполненное на внутренней стороне заднего гнезда 418 вала, и углубление 418b, выполненное на наружной стороне заднего гнезда 418 вала, соответствующие друг другу, причем отверстие, выполненное в центре заднего гнезда 418 вала, используется для размещения в нем составного неподвижного вала 3а, и уплотняющая поверхность 418d заднего гнезда 418 вала плотно прикреплена к поверхности керамической гильзы 33 вала, включая уплотнительное кольцо и металлическую заднюю опору 821а вала заднего корпуса 82 электродвигателя, и далее по тексту этот вид конструкции называется металлической составной опорой, которая может обеспечить отсутствие утечек. Этот вариант осуществления не имеет какого-либо устройства контроля, чтобы обеспечить устройство для обнаружения износа подшипника.

Составной неподвижный вал 3а, представляющий собой консольно опертую конструкцию, выполнен из керамической втулки 33 вала, металлического вала 32 и заднего корпуса 82 электродвигателя со стойкостью к коррозии и износу. Составной неподвижный вал 3а и защитная оболочка 41а типа II образуют полностью уплотненную систему вала. Когда конец составного неподвижного вала 3а установлен на составную металлическую заднюю опору 821с вала заднего корпуса 82 электродвигателя, обеспечивается требуемая прочность опоры. Металлический вал 32 проходит через центральное отверстие 332 керамической втулки 33 вала и содержит круглую головку 321, установленную на конце металлического вала 32 и плотно прижатую к передней торцевой поверхности 333 керамической втулки 33 вала. Зубчатая часть 323 металлического вала 32 проходит через заднее гнездо 418 вала защитной оболочки 41а типа II и центральное отверстие металлической задней опоры 821с составного вала, проходящей вовнутрь в радиальном направлении. На заднем корпусе 82 электродвигателя предусмотрена гайка зубчатой части 323, которой скользящая упорная поверхность 331 керамической втулки 33 вала плотно прижата к поверхности металлической задней опоры 821 с составного вала. Круглая головка 321 металлического вала 32 покрыта смоляной оболочкой 322, и на круглой головке 321 установлено уплотнительное кольцо, используемое для уплотнения и стойкости к коррозии. Скользящая упорная поверхность 331 керамической втулки 33 вала используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7 для образования аксиального упорного подшипника. Поверхность скользящей упорной поверхности 331 и поверхность металлической задней опоры 821с составного вала заднего корпуса 82 электродвигателя плотно соединены и прижаты друг к другу, и уплотняющая поверхность 418d заднего гнезда 418 вала, уплотненная и выполненная между скользящей упорной поверхностью 331 и металлической задней опорой 821с составного вала, герметизируется поверхностью скользящей упорной поверхности 331, содержащей еще одно уплотнительное кольцо, которое гарантирует отсутствие утечек, и при этом образуется составной неподвижный вал 3а с высокой жесткостью.

Экранированный электродвигатель 8 содержит статор 83, корпус электродвигателя 81, задний корпус 82 электродвигателя и внутренний ротор 7.

Статор 83 плотно закреплен в корпусе 81 электродвигателя. На статор 83 намотаны обмотки 831. Электрическая ШИМ-мощность, прикладываемая к обмоткам 831, может создавать магнитный поток для взаимодействия с магнитным полем внутреннего ротора 7, при этом внутренний ротор 7 создает крутящий момент и вращается для привода рабочего колеса 5а типа II для создания на выходе гидравлической мощности. Защитная оболочка 41а типа II предотвращает коррозию обмоток 831 статора 83 от агрессивной текучей среды.

Фланец 811 насоса, установленный на боковой со стороны насоса стороне корпуса 81 электродвигателя, используется для плотного соединения с фланцем 411 оболочки и металлическим корпусом 4а для предотвращения утечки агрессивной текучей среды. Задний фланец корпуса 81 электродвигателя используется для крепления заднего корпуса 82 электродвигателя для обеспечения полной конструктивной опоры, при этом металлическая задняя опора 821с составного вала заднего корпуса 82 электродвигателя может обеспечить опору, которую требует составной неподвижный вал 3а.

Задний корпус 82 электродвигателя плотно соединяется с задним фланцем корпуса 81 электродвигателя, при этом металлическая задняя опора 821с составного вала заднего корпуса 82 электродвигателя может обеспечить опору, которую требует составной неподвижный вал 3а. Электрический силовой провод обмоток 831 статора 83 соединен с источником питания через выходной канал 822.

Внутренний ротор 7 представляет собой кольцеобразную конструкцию, содержащую основные магниты 71, ярмо 72 ротора и проходящую в аксиальном направлении часть 76 и образующую кольцеобразную смоляную оболочку 74 ротора, покрытую техническим пластиком, стойким к коррозии. В центральном отверстии внутреннего ротора 7 установлен керамический подшипник 79. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7, при этом рабочее колесо 5а типа II и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

При работе насоса текучая среда протекает в направлении впуска 6 и после протекания через рабочее колесо 5 типа II, например в направлении 61 выхода из рабочего колеса, ее напор повышается. Текучая среда под давлением выходит через выходное отверстие 45, а часть текучей среды в направлении возврата 62 поступает во внутреннее пространство 415 защитной оболочки 41а типа II через заднюю сторону рабочего колеса 5а типа II. После этого текучая среда протекает в зазор между наружной стороной внутреннего ротора 7 и внутренним пространством 415 защитной оболочки 41а типа II далее через еще один зазор между составным неподвижным валом 3а и керамическим подшипником 79. Затем текучая среда протекает через отверстие 54а ступицы, выполненное в центре кривой ступицы 55, в направлении 65 смазки конца во входное отверстие рабочего колеса 5а типа II. Циркуляция текучей среды используется для обеспечения смазки керамического подшипника 79 и отвода тепла, создаваемого внутренним ротором 7.

Третий вариант осуществления: экранированный электронасос, содержащий двусторонне опертый консольный составной неподвижный вал и устройство контроля, показанный на ФИГ.1В, 1Е и ФИГ.3А.

Обратимся к ФИГ.1В, 1Е и ФИГ.3А. ФИГ.1В представляет собой разрез двусторонне опертого неподвижного вала с устройством контроля экранированного электронасоса в соответствии с настоящим изобретением, ФИГ.1Е представляет собой разрез двусторонне опертого неподвижного вала с устройством контроля и с удлиненным подшипником экранированного электронасоса в соответствии с настоящим изобретением, и ФИГ.3А представляет собой разрез защитной оболочки двусторонне опертого неподвижного вал экранированного электронасоса в соответствии с настоящим изобретением. Экранированный электронасос содержит корпус 4 насоса, треугольную переднюю опору 31, рабочее колесо 5 типа I, защитную оболочку 41 типа I, устройство контроля 9, неподвижный вал 3 и экранированный электродвигатель 8.

Корпус 4 насоса содержит входное отверстие 44, выходное отверстие 45 и проточный канал 47 и для размещения в нем рабочего колеса используется 5 типа I. Переднее упорное кольцо 46, установленное на внутренней стороне входного отверстия 44 корпуса 4 насоса, используется для сопряжения с упорным подшипником 53 рабочего колеса 5 типа I для образования вместе аксиального упорного подшипника.

Треугольная передняя опора 31 закрепляется на входном отверстии 44 корпуса 4 насоса, проходит через отверстие 54 ступицы в аксиальном направлении и используется для поддерживания конца неподвижного вала 3.

В корпусе 4 насоса собрано рабочее колесо 5 типа I. Треугольная передняя опора 31 может проходить через отверстие 54 ступицы в аксиальном направлении и используется для поддерживания конца неподвижного вала 3.

Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7 экранированного электродвигателя 8, при этом рабочее колесо 5 типа I и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

Защитная оболочка 41 типа I представляет собой чашевидную конструкцию, содержащую глухую заднюю опору 413 вала, установленную на нижней стороне защитной оболочки 41 типа I. В глухой задней опоре 413 вала с кольцевым пазом 413b нет сквозного отверстия для исключения утечки из защитной оболочки 41 типа I. Фланец 411 оболочки, установленный на передней стороне защитной оболочки 41 типа I, объединен с корпусом 4 насоса и фланцем 811 насоса экранированного электродвигателя 8 для предотвращения утечки агрессивной текучей среды. Колонная часть 412 оболочки, установленная на боковой стороне защитной оболочки 41 типа I, проходит через внутреннюю сторону статора 83 с неплотной скользящей посадкой. Задний корпус 82 экранированного электродвигателя 8 плотно прикреплен на нижней стороне защитной оболочки 41 типа I с достаточной прочностью опоры. Глухая задняя опора 413 вала установлена в центре нижней стороны защитной оболочки 41 типа I и проходит вовнутрь и в аксиальном направлении во внутреннее пространство ярма 72 ротора. Глухая задняя опора 413 вала содержит центральное отверстие 413 а для удерживания вала, проходящее вовнутрь, а также кольцевой паз 413b, выполненный на наружной стороне глухой задней опоры 413 вала. Заднее упорное кольцо 414 установлено на передней поверхности отверстия 413а для удерживания вала и используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7 для образования аксиального упорного подшипника. Комплект контроля 93, содержащий вспомогательное ярмо 91 и несколько пар сигнальных катушек 92, установлен на контролирующей металлической задней опоре 82lb вала заднего корпуса 82 электродвигателя и вставлено в кольцевой паз 413b поверхности наружной боковой стенки отверстия 413а для удерживания вала. Нижняя сторона глухой задней опоры 413 вала полностью совпадает с внутренней стороной выпуклой части 823 заднего корпуса 82 электродвигателя. Длина выпуклой части 823 соответствует глубине Н отверстия 413а для удерживания вала для обеспечения высокожесткой опоры для неподвижного вала 3. Защитная оболочка 41 типа I используется лишь для обеспечения стойкой к коррозии изоляции без обеспечения жесткой опоры для неподвижного вала 3.

Устройство контроля 9, расположенное в кольцевом пазу 413b глухой задней опоры 413 вала, проходящем в аксиальном направлении, используется для обнаружения износа подшипника. Конструкция устройства контроля 9 содержит несколько вспомогательных магнитов 73 и комплект контроля 93. Число вспомогательных магнитов 73 равно числу основных магнитов 71. Вспомогательные магниты 73 собраны на одном конце внутренней стороны ярма 72 внутреннего ротора 7 вблизи нижней стороны защитной оболочки 41 типа I и обращены в сторону от основных магнитов 71. Аксиальная длина вспомогательных магнитов 73 по меньшей мере в два раза превышает длину аксиального перемещения (включая аксиальный износ подшипника) внутреннего ротора 7. Комплект контроля 93 содержит вспомогательное ярмо 91 (не показано) и несколько пар сигнальных катушек 92. Вспомогательное ярмо 91 расположено в центре вспомогательных магнитов 73 в качестве контрольной точки. Аксиальная длина вспомогательного ярма 91 разделена на две части: переднюю часть и заднюю часть. Когда вспомогательные магниты 73 перемещаются в аксиальном направлении, оба конца вспомогательных магнитов 73 не выходят за пределы двух частей вспомогательного ярма 91.

Неподвижный вал 3 представляет собой двусторонне опертую конструкцию, изготовленную из стойкого к коррозии и износостойкого керамического материала. Передняя сторона неподвижного вала 3 опирается на треугольную переднюю опору 31, а задняя сторона неподвижного вала 3 поддерживается глухой задней опорой 413 вала, проходящей наружу. Центральная часть неподвижного вала 3 сопрягается с керамическим подшипником 79 для поддержки вращения внутреннего ротора 7, и длина центральной части неподвижного вала 3 соответствует длине керамического подшипника 79 и оставляет пространство для аксиального свободного перемещения для внутреннего ротора 7. Кольцевой паз 413b глухой задней опоры 413 вала плотно объединен с металлической задней опорой 821а вала заднего корпуса 82 электродвигателя и поддерживается ею и обеспечивает длину удерживания L. Кроме того, кольцевой паз 413b может решить проблему снижения прочности пластмассы из-за повышения температуры.

Экранированный электродвигатель 8 содержит статор 83, корпус электродвигателя 81, задний корпус 82 электродвигателя и внутренний ротор 7.

Статор 83 плотно закреплен в корпусе 81 электродвигателя. На статор 83 намотаны обмотки 831. Электрическая ШИМ-мощность, прикладываемая к обмоткам 831, создает магнитный поток для взаимодействия с магнитным полем внутреннего ротора 7, внутренний ротор 7 создает крутящий момент и вращается для привода рабочего колеса 5 типа I для создания на выходе гидравлической мощности. Защитная оболочка 41 типа I предотвращает коррозию обмоток 831 статора 83 от агрессивной текучей среды.

Фланец 811 насоса корпуса 81 электродвигателя используется для плотного соединения с фланцем 411 оболочки и корпусом 4 насоса для предотвращения утечки агрессивной текучей среды. Задний фланец корпуса 81 электродвигателя используется для крепления заднего корпуса 82 электродвигателя для обеспечения полной конструктивной опоры, при этом контролирующая металлическая задняя опора вала 821а заднего корпуса 82 электродвигателя может обеспечить опору, которую требует неподвижный вал 3.

Задний корпус 82 электродвигателя соединяется с корпусом 81 электродвигателя, при этом контролирующая металлическая задняя опора 82lb вала заднего корпуса 82 электродвигателя может обеспечить опору, которую требует неподвижный вал 3. Электрический силовой провод обмоток 831 статора 83 соединен с источником питания через выходной канал 822.

Внутренний ротор 7 представляет собой кольцеобразную конструкцию, содержащую основные магниты 71, ярмо 72 ротора и проходящую в аксиальном направлении часть 76. Число вспомогательных магнитов 73 равно числу основных магнитов 71. Вспомогательные магниты 73 собраны на одном конце внутренней стороны ярма 72 внутреннего ротора 7 вблизи нижней стороны защитной оболочки 41 типа I и обращены в сторону от основных магнитов 71. В центральном отверстии внутреннего ротора 7 установлен керамический подшипник 79. Ступица 52 используется для объединения с проходящей аксиальном направлении частью 76 внутреннего ротора 7, при этом рабочее колесо 5 типа I и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

При работе насоса текучая среда протекает в направлении впуска 6 и после протекания через рабочее колесо 5 типа I, например в направлении 61 выхода из рабочего колеса, ее напор повышается. Текучая среда под давлением выходит через выходное отверстие 45, а часть текучей среды в направлении возврата 62 поступает во внутреннее пространство 415 защитной оболочки 41 типа I через заднюю сторону рабочего колеса 5 типа I. После этого текучая среда протекает в зазор между наружной стороной внутреннего ротора 7 и внутренним пространством 415 защитной оболочки 41 типа I и далее через еще один зазор между неподвижным валом 3 и керамическим подшипником 79. Затем текучая среда протекает через отверстие 54 ступицы в направлении 65 смазки конца во входное отверстие рабочего колеса 5 типа I. Циркуляция текучей среды используется для обеспечения смазки керамического подшипника 79 и отвода тепла, создаваемого внутренним ротором 7.

Обратимся к ФИГ.1Е, представляющей собой разрез двусторонне опертого неподвижного вала с устройством контроля и с удлиненным подшипником экранированного электронасоса в соответствии с настоящим изобретением. В этом варианте осуществления предлагается экранированный электронасос с удлиненным керамическим подшипником 79 для тяжелого режима работы. Поэтому в этой конструкции насоса длина ярма 72 ротора может быть увеличена, чтобы соответствовать длине керамического подшипника 79.

Четвертый вариант осуществления: экранированный электронасос, содержащий односторонне опертый консольный составной неподвижный вал и устройство контроля, как показано на ФИГ.1D, 3В, 4В и 5В.

Обратимся к ФИГ.1D, 3В, 4В и 5В. ФИГ.1D представляет собой разрез односторонне опертого консольного составного неподвижного вала с устройством контроля экранированного электронасоса в соответствии с настоящим изобретением, ФИГ.3В представляет собой разрез защитной оболочки консольного неподвижного вала экранированного электронасоса в соответствии с настоящим изобретением, ФИГ.4В иллюстрирует аксиальную длину L удерживания консольного неподвижного вала в соответствии с настоящим изобретением и ФИГ.5В иллюстрирует несколько сил подшипника внутреннего ротора и их моментов на односторонне опертом консольном неподвижном валу в соответствии с настоящим изобретением. Экранированный электронасос содержит металлический корпус 4а, рабочее колесо 5а типа II, защитную оболочку 41а типа II, устройство 9 контроля, составной неподвижный вал 3а и экранированный электродвигатель 8.

Металлический корпус 4а, который содержит входное отверстие 44, выходное отверстие 45 и проточный канал 47, используется для размещения в нем рабочего колеса 5а типа II. Металлический корпус 4а представляет собой металлическую конструкцию, полученную литьем. На внутренней стороне металлического корпуса 4а нанесена облицовка 4b, изготовленная из стойкого к коррозии пластика. Переднее упорное кольцо 46, установленное во входном отверстии 44 на внутренней стороне металлического корпуса 4а, используется для сопряжения с упорным подшипником 53 рабочего колеса 5а типа II для образования аксиального упорного подшипника.

В металлическом корпусе 4а установлено рабочее колесо 5а типа II. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7, так что рабочее колесо 5а типа II и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел. Отверстие 54а в ступице - это отверстие в центре кривой ступицы 55 для обеспечения повторной циркуляции циркулирующей текучей среды, например в направлении 65 смазки конца. Входное отверстие 44 металлического корпуса 4а и входное отверстие рабочего колеса 5а типа II образуют гладкий канал с увеличивающимся внутренним диаметром без какого-либо возмущения, и форма кривой ступицы 55 также представляет собой форму плавной кривой. Следовательно, это преимущественно для снижения скорости потока текучей среды с целью обеспечения, что насос имеет хорошую характеристику в части ДКЗ.

Защитная оболочка 41а типа II представляет собой чашевидную конструкцию, имеющую заднее гнездо 418 вала, имеющее отверстие, установленную на нижней стороне защитной оболочки 41а типа II. Фланец 411 оболочки, установленный на передней стороне защитной оболочки 41а типа II, объединен с металлическим корпусом 4а и фланцем 811 насоса экранированного электродвигателя 8, что предотвращает утечку текучей среды. Колонная часть 412 оболочки, установленная на боковой стороне защитной оболочки 41а типа II, проходит через внутреннюю сторону статора 83 с неплотной скользящей посадкой. Кроме того, нижняя сторона защитной оболочки 41а типа II плотно прикреплена к заднему корпусу 82а электродвигателя с достаточной прочностью опоры. Заднее гнездо 418 вала в центре на нижней стороне защитной оболочки 41а типа II проходит вовнутрь к внутренней стороне ярма 72 ротора. Кроме того, заднее гнездо 418 вала выступает вовнутрь и содержит отверстие 418а, выполненное на внутренней стороне заднего гнезда 418 вала, и углубление 418b, выполненное на наружной стороне заднего гнезда 418 вала, соответствующие друг другу. Отверстие, выполненное в центре заднего гнезда 418 вала, используется для размещения в нем составного неподвижного вала 3а.

Уплотняющая поверхность 418d заднего гнезда 418 вала плотно прикреплена поверхностью керамической гильзы 33 вала, включая уплотнительное кольцо и контролирующую составную металлическую заднюю опору 821d вала заднего корпуса 82 электродвигателя, во избежание утечки.

Устройство контроля 9, расположенное на кольцеобразной поверхности углубления 418b заднего гнезда 418 вала, проходящего в аксиальном направлении, используется для обнаружения износа подшипника. Конструкция устройства контроля 9 содержит несколько вспомогательных магнитов 73 и комплект контроля 93. Число вспомогательных магнитов 73 равно числу основных магнитов 71. Вспомогательные магниты 73 собраны на одном конце внутренней стороны ярма 72 внутреннего ротора 7 вблизи нижней стороны защитной оболочки 41а типа II и обращены в сторону от основных магнитов 71.

Аксиальная длина вспомогательных магнитов 73 по меньшей мере в два раза превышает длину аксиального перемещения (включая аксиальный износ подшипника) внутреннего ротора 7. Комплект контроля 93 содержит вспомогательное ярмо 91 (не показано) и несколько пар 92 сигнальных катушек. Вспомогательное ярмо 91 расположено в центре вспомогательных магнитов 73 в качестве контрольной точки, причем аксиальная длина вспомогательного ярма 91 разделена на две части: переднюю часть и заднюю часть. Когда вспомогательные магниты 73 перемещаются, два аксиальных конца вспомогательных магнитов 73 не выходят за пределы двух частей вспомогательного ярма 91.

Составной неподвижный вал 3а, представляющий собой консольно опертую конструкцию, содержит керамическую втулку 33 вала, металлический вал 32 и задний корпус 82а электродвигателя. Составной неподвижный вал 3а и защитная оболочка 41а типа II образуют полностью уплотненную систему вала. Когда конец составного неподвижного вала 3а установлен на контролирующей металлической задней опоре 821d составного вала заднего корпуса 82 электродвигателя, обеспечивается требуемая прочность опоры. Металлический вал 32 проходит через центральное отверстие 332 керамической втулки 33 вала, причем круглая головка 321 металлического вала 32 плотно прижата к передней торцевой поверхности 333 керамической втулки 33 вала. Зубчатая часть 323 металлического вала 32 проходит через заднее гнездо 418 вала и центральное отверстие контролирующей металлической задней опоры 821d составного вала защитной оболочки 41а типа II, проходящей вовнутрь в радиальном направлении. На заднем корпусе 82а электродвигателя предусмотрена гайка зубчатой части 323, которой скользящая упорная поверхность 331 керамической втулки 33 вала плотно прижата к поверхности металлической задней опоры 821d составного вала. Круглая головка 321 металлического вала 32 покрыта смоляной оболочкой 322, и на круглой головке 321 установлено уплотнительное кольцо, используемое для уплотнения и стойкости к коррозии. Скользящая упорная поверхность 331 керамической втулки 33 вала используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7 для образования аксиального упорного подшипника. Поверхность скользящей упорной поверхности 331 и поверхность контролирующей металлической задней опоры 821d составного вала заднего корпуса 82а электродвигателя плотно соединены и прижаты друг к другу, и уплотняющая поверхность 418d заднего гнезда 418 вала, плотно набитая между поверхностью 331 и контролирующей металлической задней опорой 821d составного вала, прижимает уплотнительное кольцо во избежание утечек, и при этом образуется составной неподвижный вал 3а с высокой жесткостью.

Экранированный электродвигатель 8 содержит статор 83, корпус 81 электродвигателя, задний корпус 82 электродвигателя и внутренний ротор 7.

Статор 83 плотно закреплен в корпусе 81 электродвигателя. На статор 83 намотаны обмотки 831. Электрическая ШИМ-мощность, прикладываемая к обмоткам 831, может создавать магнитный поток для взаимодействия с магнитным полем внутреннего ротора 7, при этом внутренний ротор 7 создает крутящий момент и вращается для привода рабочего колеса 5а типа II для создания на выходе гидравлической мощности. Защитная оболочка 41а типа II предотвращает коррозию обмоток 831 статора 83 от агрессивной текучей среды.

Фланец 811 насоса, установленный на боковой со стороны насоса стороне корпуса 81 электродвигателя, соединяет также фланец 411 оболочки и металлический корпус 4а для предотвращения утечки агрессивной текучей среды. Задний фланец корпуса 81 электродвигателя используется для крепления заднего корпуса 82а электродвигателя для обеспечения полной конструктивной опоры, при этом контролирующая металлическая задняя опора 821d составного вала заднего корпуса 82а электродвигателя может обеспечить опору, которую требует составной неподвижный вал 3а.

Задний корпус 82а электродвигателя плотно соединяется с задним фланцем корпуса 81 электродвигателя, при этом контролирующая металлическая задняя опора 821d составного вала заднего корпуса 82 электродвигателя может обеспечить опору, которую требует составной неподвижный вал 3а. Электрический силовой провод обмоток 831 статора 83 соединен с источником питания через выходной канал 822.

Внутренний ротор 7 представляет собой кольцеобразную конструкцию, содержащую основные магниты 71, ярмо 72 ротора и проходящую в аксиальном направлении часть 76. Число вспомогательных магнитов 73 равно числу основных магнитов 71. Вспомогательные магниты 73 собраны на одном конце внутренней стороны ярма 72 внутреннего ротора 7 вблизи нижней стороны защитной оболочки 41 типа I и обращены в сторону от основных магнитов 71.

Вспомогательные магниты 73 покрыты кольцеобразной смоляной оболочкой 74 ротора, изготовленной из технического пластика, стойкого к коррозии. В центральном отверстии внутреннего ротора 7 установлен керамический подшипник 79. Ступица 52 используется для объединения с проходящей в аксиальном направлении частью 76 внутреннего ротора 7, при этом рабочее колесо 5 типа II и внутренний ротор 7 объединены в единый узел или заделаны для объединения в единый узел.

При работе насоса текучая среда протекает в направлении впуска 6 и после протекания через рабочее колесо 5 типа II, например в направлении 61 выхода из рабочего колеса, ее напор повышается. Текучая среда под давлением выходит через выходное отверстие 45, а часть текучей среды в направлении возврата 62 поступает во внутреннее пространство 415 защитной оболочки 41а типа II через заднюю сторону рабочего колеса 5а типа II. После этого текучая среда протекает в зазор между наружной стороной внутреннего ротора 7 и внутренним пространством 415 защитной оболочки 41а типа II и далее через еще один зазор между составным неподвижным валом 3а и керамическим подшипником 79. Затем текучая среда протекает через отверстие 54а ступицы, выполненное в центре кривой ступицы 55, в направлении 65 смазки конца во входное отверстие рабочего колеса 5а типа II. Циркуляция текучей среды используется для обеспечения смазки керамического подшипника 79 и отвода тепла, создаваемого внутренним ротором 7.