Настоящее изобретение в целом относится к области техники механического запирания панелей пола. Более точно, настоящее изобретение относится к инструменту для производства улучшенных запирающих систем для механического запирания панелей пола, содержащему средство для предварительной обработки поверхностного слоя панели пола, а также к способу использования такого инструмента. Дополнительно настоящее изобретение относится к оборудованию для производства улучшенных запирающих систем для механического запирания панелей пола, используя направляющее устройство для направления верхнего ремня или цепи, а также направления панели пола между двумя конфигурациями инструментов.

Настоящее изобретение в особенности подходит для использования в напольных покрытиях с механическими запирающими системами на их кромках, имеющих износоустойчивый верхний поверхностный слой, например, для ламинатных полов с поверхностным слоем из ламината высокого давления или ламината низкого давления, досок пола, покрытых минеральной гранулированной крошкой, древесно-волокнистым составом и т.п. Последующее описание предшествующего уровня техники, недостатков известных систем, а также задач и признаков изобретения будет в целом направлено на область техники этой заявки в качестве неограничивающих примеров для профилирования механических запирающих систем на длинных сторонах. Однако должно быть подчеркнуто, что изобретение может быть использовано для любых панелей пола или панелей стен, которые имеют износоустойчивый верхний поверхностный слой и предназначены для соединения посредством механической запирающей системы. Традиционное деревянное напольное покрытие или панель стены могут применить изобретение, например, когда они покрыты износоустойчивым слоем, содержащим износоустойчивые частицы. Изобретение может быть использовано для образования длинных и/или коротких кромок, квадратных панелей или панелей, имеющих больше, чем четыре кромки.

Определение некоторых терминов

В нижеследующем описании видимая поверхность описываемой панели пола именуется “лицевой стороной”, а противоположная сторона панели пола, обращенная к черному полу, именуется “тыльной стороной”. “Горизонтальная плоскость” относится к плоскости, которая является параллельной лицевой стороне. Непосредственно примыкающие верхние части двух соседних кромок двух соединяемых вместе панелей пола образуют “вертикальную плоскость”, перпендикулярную горизонтальной плоскости. Внешние части панели пола на кромке панели пола между лицевой стороной и тыльной стороной именуются “соединительной кромкой”. Как правило, соединительная кромка имеет несколько “поверхностей соединения”, которые могут быть вертикальными, горизонтальными, наклонными, скругленными, скошенными и т.д. Эти поверхности соединения присутствуют на различных материалах, например, ламинате, древесно-волокнистой плите, дереве, пластике, металле (более конкретно, алюминии) или уплотнительном материале.

Под “запиранием” или “запирающей системой” подразумевается средство содействия соединению, которое соединяет панели пола вертикально или горизонтально. Под “механической запирающей системой” подразумевается то, что соединение может быть выполнено без клея. Во многих случаях механические запирающие системы также могут быть соединены клеем.

Под “вертикальным запиранием” подразумевается запирание, осуществляемое параллельно вертикальной плоскости, а под “горизонтальным запиранием” подразумевается запирание, осуществляемое параллельно горизонтальной плоскости.

Под “вертикальными запирающими поверхностями” подразумеваются верхние и нижние взаимодействующие поверхности шпунта на перовой кромке, взаимодействующие с верхней и нижней взаимодействующими поверхностями паза под шпунт на примыкающей второй кромке, вертикально запирающие примыкающие кромки.

Под “горизонтальными запирающими поверхностями” подразумеваются по существу вертикальная верхняя кромка паза под шпунт и запирающий элемент на второй кромке, взаимодействующие по существу с вертикальной верхней кромкой шпунта и запирающим пазом на примыкающей первой кромке, причем горизонтальные запирающие поверхности горизонтально запирают примыкающие кромки.

Под “стороной запирающего паза” подразумевается сторона панели пола, в которой часть горизонтального запирания содержит запирающий паз, отверстие которого обращено к тыльной стороне. Под “стороной запирающего элемента” подразумевается сторона панели пола, в которой для горизонтального запирания находится запирающий элемент, который взаимодействует с запирающим пазом.

Под “углом запирания” подразумевается угол запирающих поверхностей горизонтального запирания относительно горизонтальной плоскости. В тех случаях, когда запирающие поверхности являются криволинейными, угол запирания является касательной к кривой, имеющей самый большой угол.

Под “углом инструмента” подразумевается угол плоскости, в которой инструмент поворачивается.

Под “декоративным поверхностным слоем” подразумевается поверхностный слой, который в целом предназначен для придания полу его декоративного внешнего вида. “Износоустойчивый поверхностный слой” относится к высокоабразивному поверхностному слою, который главным образом адаптирован для улучшения износостойкости лицевой стороны. На основании этого можно сделать вывод о том, что “декоративный износоустойчивый поверхностный слой” является слоем, который предназначен для того, чтобы обеспечить пол декоративным оформлением, а также улучшить продолжительность эксплуатации лицевой стороны. Поверхностный слой накладывается на внутренний слой.

“Край поверхностного слоя” относится к части поверхностного слоя участков панели пола, которые находятся рядом с соединительной кромкой, т.е. относится к участку поверхностного слоя, следующему вдоль соединительной кромки.

Для облегчения понимания описания настоящего изобретения, а также для ознакомления с задачами, стоящими перед изобретением, далее со ссылкой на фиг. 1-6 прилагаемых чертежей следует описание стандартной конструкции и функций панелей пола. Стандартная конструкция и функции также полностью или отчасти используются в настоящем изобретении.

Механическая запирающая система содержит шпунт и паз под шпунт для вертикального запирания, а также запирающий элемент и запирающий паз для горизонтального запирания. Она имеет, по меньшей мере, четыре пары фактически взаимодействующих запирающих поверхностей, две пары для вертикального запирания и две пары для горизонтального запирания. Запирающая система содержит несколько других поверхностей, которые обычно не соприкасаются друг с другом, и, следовательно, могут быть произведены со значительно большими допустимыми отклонениями, чем взаимодействующие запирающие поверхности.

Ламинатное напольное покрытие обычно состоит из внутреннего слоя, содержащего 6-9 мм древесно-волокнистой плиты, верхнего поверхностного слоя толщиной 0,20 мм и нижнего балансирующего слоя. Поверхностный слой придает доскам настила требуемый внешний вид и износостойкость. Внутренний слой обеспечивает прочность, а балансирующий слой защищает панель настила при изменениях относительной влажности (RH) в течение года.

Механические запирающие системы обычно образуются посредством механической обработки внутреннего слоя панели. Такая обработка должна быть очень точной для того, чтобы гарантировать высокое качество. Особенно важно чтобы вертикальная и горизонтальная запирающие поверхности были бы образованы с высокой точностью для того, чтобы гарантировать простоту установки и точность соответствия между примыкающими кромками.

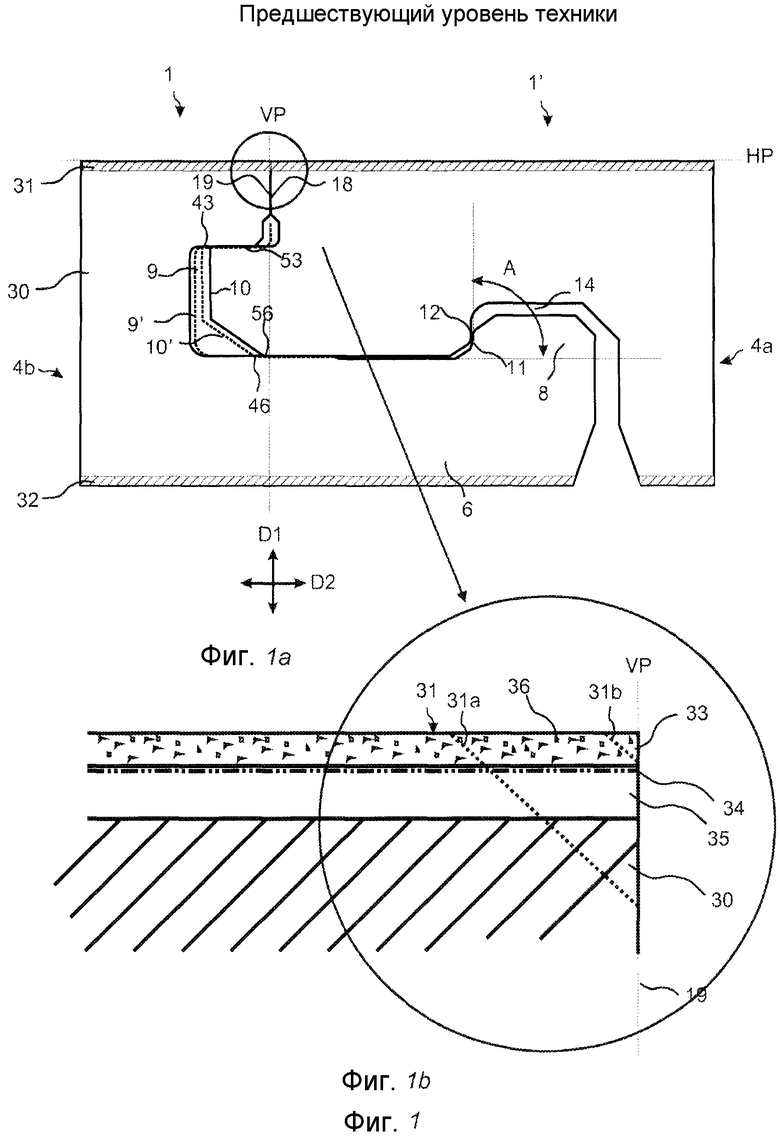

На фиг. 1а проиллюстрирована механическая запирающая система согласно предшествующему уровню техники, которая может быть заперта, используя установку с изменением угла, причем такая система широко распространена на рынке. Подобная запирающая система может быть сконструирована, чтобы запираться вертикальным или горизонтальным защелкиванием. Показано вертикальное поперечное сечение части длинной стороны 4а панели пола 1', а также части длинной стороны 4b примыкающей панели пола 1. Основные части панелей 1, 1' пола могут состоять из древесно-волокнистой плиты или внутреннего слоя 30, на лицевую сторону которого опирается износоустойчивый и декоративный поверхностный слой 31, а на тыльную сторону (нижнюю сторону) которого опирается балансирующий слой 32. Запирающая система имеет шпунт 10 и паз 9 под шпунт, которые запирают панели в вертикальном направлении D1, причем верхняя 53 и нижняя 56 поверхности шпунта взаимодействуют с верхней 43 и нижней 46 поверхностями паза под шпунт. Из балансирующего слоя панели пола образуется планка 6, которая поддерживает запирающий элемент 8 на стороне 1 запирающего элемента 8. Следовательно, таким образом, планка 6 и запирающий элемент 8 могут образовывать выступающую нижнюю часть паза 46 под шпунт. Запирающий элемент 8, образованный на планке 6, имеет поверхность 11 запирающего элемента, которая взаимодействует с рабочей поверхностью 12 запирающего паза, находящейся на запирающем пазе 14, который находится на противоположной стороне запирающего паза примыкающей панели 1' пола. За счет соединения между горизонтальными рабочими запирающими поверхностями 11, 12 достигается горизонтальное запирание панелей 1, 1' пола поперек соединительной кромки (направление D2), если панели перемещают в сторону друг от друга. Угол А запирания запирающих поверхностей 11, 12 в этом показанном варианте осуществления составляет 90 градусов, и это обеспечивает прочное горизонтальное запирание. Запирающие системы также могут быть образованы с другими углами запирания, например, 45-60 градусов. Некоторые запирающие системы имеют относительно небольшой угол запирания, например, 30 градусов. Небольшие углы запирания позволяют изготовить весьма компактные запирающие системы и сэкономить материал. Однако прочность запирания таких систем является относительно низкой. Верхняя часть стороны 1 запирающего элемента содержит первую верхнюю кромку 19, а верхняя часть стороны 1' запирающего паза содержит вторую верхнюю кромку 18, которые предотвращают горизонтальное перемещение, если панели соединены друг с другом.

На фиг. 1b показан ламинатный поверхностный слой, который состоит из прозрачного покрытия 33 с износостойкими частицами оксида 36 алюминия и декоративного бумажного слоя 35 с рисунком, придающим поверхности ее декоративные характеристики. Рисунок, который в большинстве случаев имеет древесный дизайн, обычно имеет белый несущий слой, который не видим благодаря прямым вертикальным верхним кромкам. Некоторые панели пола имеют декоративные фаски 31а, которые покрыты краской или декоративной пленкой. Также известно, что часть покрытия 31b может быть обработана как небольшая фаска для того, чтобы кромка была более пологой и, чтобы удалить стружки кромки, которые могут появиться, если инструменты не являются острыми. Такая обработка покрытия выполняется в качестве заключительного этапа после обработки поверхностного слоя и верхней кромки операциями, которые подобны шлифовальным операциям.

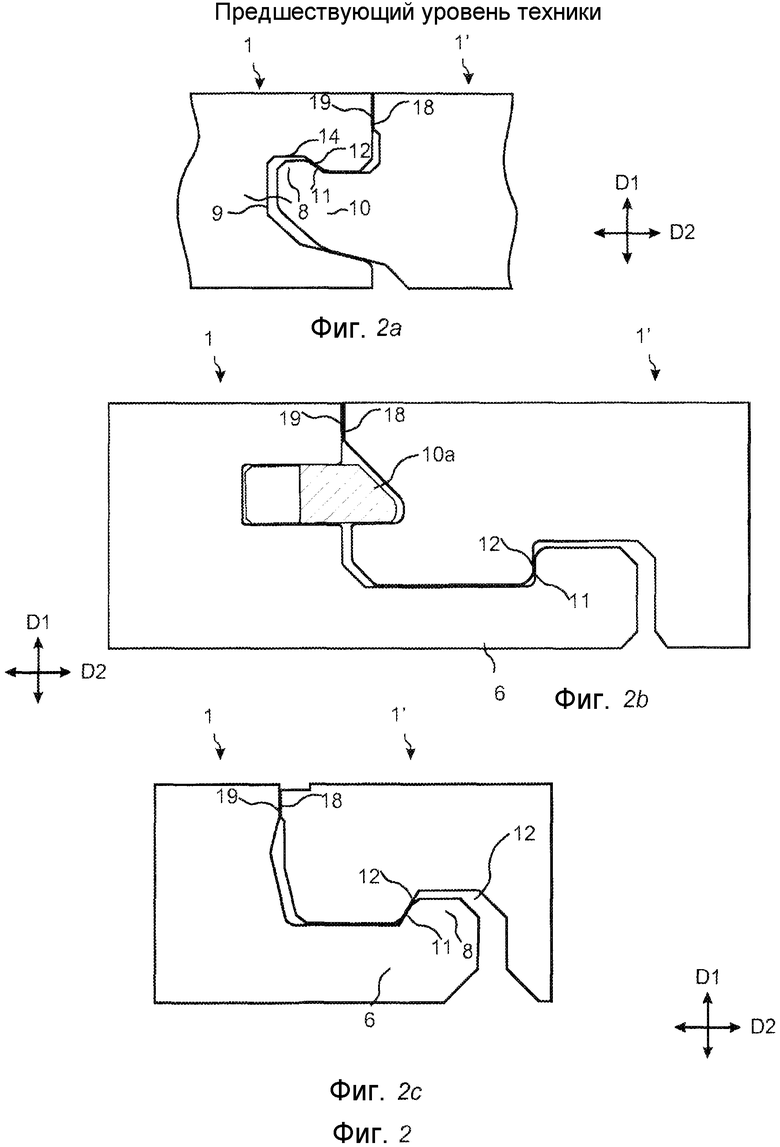

Запирающая система (шпунтовое запирание) также может быть образована без планки 6, как показано на фиг. 2а. Запирающий элемент 8 в этом варианте осуществления располагается на шпунте 10 и запирающий паз 14 образуется как канавка в пазе 9 под шпунт.

Запирающая система также может быть образована при помощи отклоняющегося шпунта 10а (запирание с отклонением), который может быть смещен во время запирания. Запирающая система, подобная той, которая показана на фиг. 2b, может быть заперта вертикальным перемещением D1.

Запирающая система (крюковое запирание) также может быть образована без шпунта, как показано на фиг. 2с для того, чтобы осуществить запирание в горизонтальном направлении D2. Такая запирающая система используется на коротких сторонах узких панелей пола. Вертикальное запирание осуществляется с длинными сторонами примыкающих панелей.

Каждая из этих известных запирающих систем, которая используется для горизонтального запирания панелей, имеет две пары взаимодействующих поверхностей 18, 19 и 11, 12, которые должны точно соответствовать друг другу, чтобы функционирование осуществлялось надлежащим образом.

На фиг. 3а (вид сбоку) и 3b (вид сверху) проиллюстрирован наиболее часто использующийся способ производства запирающей системы и основные недостатки, относящиеся к такому производству. Запирающая система образуется с направленной вниз поверхностью 31 панели пола. Конфигурация 60 нескольких вращающихся инструментов используется для профилирования кромок, когда панель 1, 1' пола горизонтально перемещается в линейном направлении подачи цепью 70. Ремень 70а, поддерживаемый прижимными колесами 70b, используется для создания вертикального давления на цепь. Ремень не является устойчивым в горизонтальном направлении D2, перпендикулярном направлению подачи. Вертикальное D1 и горизонтальное D2 местоположение панели пола приобретается за счет цепи, которая перемещается с высокой точностью в отношении конфигурации вращающегося инструмента. Поверхностный слой панели пола фиксируется с цепью трением.

На фиг. 4а показана панель пола, которая производится при помощи оборудования профилирования, которое содержит одну цепь 70 и один ремень 70а, поддерживаемый прижимными колесами 70b, оказывающими вертикальное давление по отношению к цепи. На фиг. 4b показано, что при идеальной обработке могут быть образованы очень точные пазы 14, запирающие элементы 8 и верхние кромки 18, 19, которые теоретически являются почти совершенно параллельными. Производственные отклонения могут иметь минимально допустимое значение ±0,02 мм. Однако на практике очень сложно не выйти за границы таких отклонений. Причина состоит в том, что силы трения между цепью и поверхностью панели пола не достаточно, и во время производства панель пола перемещается или поворачивается горизонтально перпендикулярно направлению подачи (в дальнейшем это именуется горизонтальным поворотом). Ремень, цепи, особенно если они не параллельны, инструменты и прижимные башмаки, которые также используются (не показаны), осуществляют неуправляемое горизонтальное боковое давление по отношению к панели пола, и, как упомянуто выше, части запирающей системы не будут образованы совершенно параллельными, как показано на фиг. 4с. Расстояния L1, L2 между верхней частью 18, 19 панели пола и запирающими поверхностями 11, 12 на одной части панели могут быть на 0,1-0,2 мм меньшими, чем соответствующие расстояния L3, L4 на другой части той же панели. Запирание может быть слишком тугим или неплотным. Шпунт 10 и паз 9 под шпунт также могут изменяться в горизонтальном направлении. Однако такие отклонения 10', 9', как показано на фиг. 1а, не вызывают каких либо затруднений, поскольку запирающая система образуется с пространствами между кончиком шпунта и внутренней частью паза, и такие пространства используются для компенсации вышеупомянутых производственных отклонений.

Для решения задачи, относящейся к горизонтальному повороту, употреблялось несколько способов. Наиболее часто используемые способы состоят в том, чтобы профилирующее оборудование стало более устойчивым, а также улучшилось направление цепей. Также используются устройства очистки цепей для того, чтобы поддерживать высокий коэффициент силы трения между цепью и панелью пола. Для предотвращения горизонтального поворота используются специальные направляющие устройства GD, как показано на фиг. 4а, например, стальные направляющие, которые взаимодействуют с специальными пазами на тыльной стороне панели. Такие направляющие трудно подогнать в пазы, они вызывают износ и тепловой эффект во время производства, а также могут возникнуть проблемы неустойчивости, когда пазом затрагивается балансирующий слой.

Однако все эти меры по улучшению профилирующего оборудования не разрешили упомянутых задач. И, наоборот, с годами задача горизонтального смещения все больше нарастала. Одна из причин в том, что скорость производства возрастает, и это способствует более сильному боковому давлению. Развитие производства панели пола с меньшими размерами, глубокого тиснения поверхности и полировки поверхности уменьшило трение между цепью и поверхностью панели пола и увеличило вероятность большого неконтролируемого горизонтального поворота.

Другие представленные способы для уменьшения горизонтального поворота основаны на принципе использования конструкции инструмента и месторасположения инструмента. Это показано на фиг. 5 и 6.

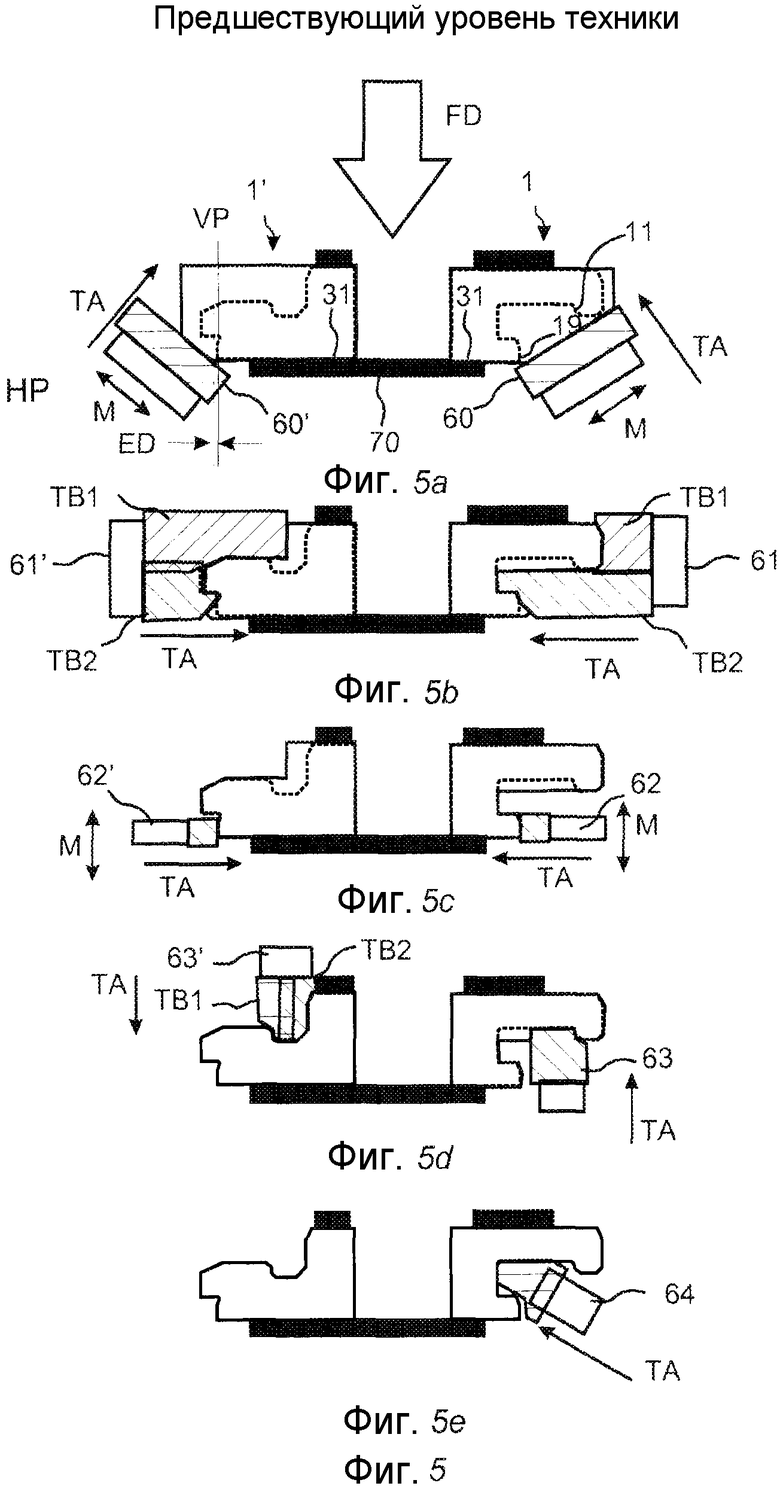

Фиг. 5а-5е показывают традиционные компоновки инструментов для производства панелей пола с износоустойчивым верхним поверхностным слоем. Панель пола во время профилирования кромок перемещается в направлении FD подачи, указанном стрелкой. Первый этап линии профилирования проиллюстрирован на фиг. 5а, а последний этап - на фиг. 5е. Показано поперечное сечение панели 1, 1' пола, которая в фрезерной машине на шарикоподшипниковой ленте 70 размещена верхним поверхностным слоем 31 вниз. Традиционная обрабатывающая компоновка инструментов с большой точностью транспортирует доску 1, 1' мимо нескольких независимо вращающихся режущих инструментов. Режущие инструменты обычно имеют диаметр приблизительно 200-250 мм, и могут быть установлены под определенным углом инструмента TA к горизонтальной плоскости HP доски. Инструменты устанавливаются на противоположных сторонах нескольких опорных столбов. Расстояние TD между инструментами составляет около 0,5 м, а расстояние CD между опорными столбами составляет около 1 м, как показано на фиг. 3а и 3b. Каждый инструмент 60-64, 60'-63' предназначен для удаления ограниченной части соединительной кромки, при этом некоторые из них также образуют конечные поверхности соединения. Некоторые инструменты размещаются вдоль обеих сторон профилирующей линии в направлении FD подачи панели 1, 1' пола. Это осуществляется для того, чтобы получить удовлетворительные производственные отклонения. Основополагающее правило состоит в том, что увеличение количества инструментов влияет на улучшение в соблюдении производственных отклонений, поскольку каждый инструмент удаляет меньше материала и осуществляет меньше усилий, которые могут неконтролируемым образом сместить панель пола. В обычном режиме производства используется от 4 до 6 пар противолежащих инструментов на первой машине, осуществляющей резку длинной стороны, с последующей подобной машиной, осуществляющей резку короткой стороны запирающей системы панели.

Горизонтальные запирающие поверхности 18, 19, 11, 12 обрабатываются четырьмя независимыми инструментами 62, 62' и 63, 63'. Горизонтальный поворот, осуществленный между третьим (фиг. 5с) и четвертым (фиг. 5d) рабочими местоположениями инструментов на каждой стороне, вызовет образование горизонтальных запирающих поверхностей 18, 19, 11, 12, которые не будут параллельными, как показано на фиг. 4с.

Традиционно при производстве механических запирающих систем для панели пола инструменты 60, 60' для черновой резки, как проиллюстрировано на фиг. 5а, или инструменты 62, 62' для чистовой резки, располагаются в отдельных независимых местоположениях профилирования на одной стороне направления FD подачи панели 1, 1' пола, а также на противоположной стороне в качестве противолежащей пары, как проиллюстрировано на фиг. 5с. Один инструмент из пары обрабатывает сторону 1 запирающего элемента, а другой инструмент обрабатывает сторону 1' запирающего паза. Инструменты 60, 60' для черновой резки удаляют большую часть высокоабразивного материала износоустойчивого поверхностного слоя для того, чтобы увеличить срок эксплуатации и качество резки последующих инструментов, за исключением инструментов 62, 62', которые также могут осуществлять резку износоустойчивого поверхностного слоя. Режущая кромка инструментов содержит алмаз но, несмотря на это, время эксплуатации такого инструмента является ограниченным, и обычно составляет не больше, чем 5000-20000 метров при резке в высокоабразивном верхнем слое. По этой причине инструменты, которые режут поверхностный слой, т.е. инструменты 60, 60' для черновой резки, проиллюстрированные на фиг. 5а, и инструменты 62, 62' для чистовой резки, проиллюстрированные на фиг. 5с, выполнены с прямой режущей кромкой, которая может пошаговым образом M перемещаться параллельно режущей кромке во время производства для того, чтобы свежая часть режущей кромки инструмента также перемещалась в местоположение резки.

Такой горизонтальный поворот с горизонтальным углом TA инструмента и пошаговая вертикальная корректировка M показаны на фиг. 6a-6c. На фиг. 6а показана поверхность 71 инструмента 62 чистовой резки, удаляющая стружку, которая образует верхний поверхностный слой 31 панели 1 пола. Если доска имеет износоустойчивый верхний поверхностный слой, инструмент 62 чистовой резки изнашивается значительно быстрее по сравнению с резкой внутреннего слоя доски, например, древесно-волокнистой плиты высокой плотности (ДВПВП). Это приводит к износу участка режущей поверхности 72, как показано на фиг. 6b, на инструменте 62, что в результате приведет к образованию стружки на участке верхней кромки панели 73, т.е. появятся небольшие надломы, и кромка станет шершавой, при этом могут стать видимыми небольшие белые участки несущего слоя рисунка. На фиг. 6с проиллюстрировано, каким образом небольшими шагами в несколько десятых миллиметра в вертикальном направлении М перемещается фреза 62 для чистовой резки таким образом, что свежий участок 71 инструмента 62 для чистовой резки располагается у верхней поверхности 31. Подобные принципы используются для фрез черновой резки, а пошаговое перемещение инструментов выполняется во время работы машины для того, чтобы сэкономить рабочее время на линии.

Инструменты 60, 60' для черновой резки на фиг. 5а обычно размещаются на расстоянии ED, которое приблизительно равно 0,5 мм, от вертикальной плоскости VP и от конечной верхней кромки 18, 19. Все последующие режущие инструменты, за исключением фрезы 62, 62', сконструированы таким образом, чтобы их резцы находились на безопасном расстоянии от поверхностного слоя верхней кромки для того, чтобы избежать риска резания износоустойчивого поверхностного слоя 31, и тем самым избежать их быстрого износа в особенности потому, что эти инструменты не могут перемещаться пошаговым образом.

Горизонтальный поворот внутри профилирующей машины имеет большое значение по причине того, что инструменты осуществляют неконтролируемое давление на стороны панелей. Такое боковое давление может возникнуть, если инструменты работают под различными углами инструмента, с отличающимися скоростями вращения (по направлению или против направления подачи), или если они удаляют отличающиеся объемы материала, или материал имеет отличный состав (внутренний слой, поверхностный слой).

По нескольким причинам в первом и последнем местоположении резки доски 1, 1' обычно являются более неустойчивыми, а опасность горизонтального поворота является высокой относительно других местоположений инструментов. Например, доска зажимается цепью и ремнем лишь на протяжении ограниченного участка, а принимающее/выводящее оборудование может лишь незначительно нажимать на доски.

Поэтому обработка взаимодействующих горизонтальных запирающих поверхностей 11, 12, 18,19 обычно выполняется инструментами, находящимися на внутренних позициях по отношению к другим инструментам. Они образуются посредством фрез 62, 62' для чистовой резки фиг. 5с, а также фрезы 63' запирающего паза и фрезы 63 запирающего элемента фиг. 5d. Фрезы 62, 62' для чистовой резки фиг. 5с обычно всегда расположены после инструментов, которые образуют шпунт и паз под шпунт, как показано на фиг. 5b. Это является главным преимуществом, поскольку большая часть материала уже удалена предыдущими инструментами 60, 60', 61, 61' в момент, когда фрезы для чистовой резки начинают удалять материал. Фрезы 62, 62' для чистовой резки должны удалять лишь очень ограниченное количество материала внутреннего слоя и оставшейся части износоустойчивого поверхностного слоя 31. Это позволяет соответствовать жестким допускам обработки за счет уменьшения режущего усилия и уменьшения горизонтального давления на панель пола.

Фрезы 60, 60' для черновой резки и фрезы 62, 62' для чистовой резки, которые описаны выше, всегда разделяются несколькими инструментами, находящимися между ними. Это вызывает по существу неуправляемый горизонтальный поворот между фрезами 60, 60' для черновой резки и фрезами 62, 62' для чистовой резки, и такой поворот может составить около 0,2 мм. При этом фрезы для черновой резки должны располагаться на удовлетворительном расстоянии обычно, по меньшей мере, на 0,5 мм от конечной поверхностной кромки для того, чтобы избежать проблем с качеством, такими как кромка со стружкой, видимость линий декоративной бумаги и выход на поверхность внутреннего слоя.

Запирающие поверхности запирающего паза 14 и запирающего элемента 8 образуются при помощи конфигурации 63, 63' вращающегося инструмента с углом TA инструмента равным или большим, чем угол LA запирания. Конфигурация вращающегося инструмента, образующая запирающую поверхность при угле А запирания не может работать при угле TA инструмента, который является меньшим, чем угол A запирания. Это обстоятельство является существенным ограничением, которое должно быть принято во внимание при конструировании и производстве запирающих систем.

Инструменты 61, 61', 63, 63' горизонтального и вертикального запирания и фиг. 5b и 5d являются примерами конфигураций вращающихся инструментов, состоящих из двух инструментальных единиц TB1 и TB2, корректируемых по отношению друг к другу и установленных на одном валу. Такие инструменты в дальнейшем будут именоваться COMBI-инструментами. Эти COMBI-инструменты требуются, когда инструмент образует геометрические элементы, например, паз, который состоит из двух противоположных поверхностей резки с постоянным относительным расстоянием между ними. Когда инструмент затачивается, некоторое количество материала удаляется, и относительное расстояние между противолежащими кромками изменяется. Следовательно, для двух инструментальных единиц возможно осуществить корректировку до большего размера, чтобы выполнить поправку на корректный относительный размер. Положительный результат от использования этих COMBI-инструментов в том, что точность соответствия между двумя профилируемыми поверхностями, образованными двумя инструментальными единицами, является очень высокой, поскольку профилирование осуществлялось в одном и том же местоположении и одним и тем же инструментом. Такие COMBI-инструменты 61, 61' могут быть использованы для уменьшения отклонений между парой вертикальных запирающих поверхностей шпунта, как показано на фиг. 5b. Однако COMBI-инструменты не используются для производства пары горизонтальных запирающих поверхностей.

Одна причина состоит в том, что верхняя кромка на стороне запирающего паза должна быть образована при помощи инструментальной единицы 62', имеющей угол инструмента, который отличается от угла инструмента инструментальной единицы 63', образующей запирающую поверхность в запирающем пазе, как показано на фиг. 5c и 5d. Инструментальные единицы COMBI-инструмента всегда работают под одним углом инструмента, поскольку они закреплены на одном и том же валу. Другая причина в том, что одна из инструментальных единиц 62, которая образует верхнюю кромку, должна работать горизонтально и должна пошаговым образом корректироваться в вертикальном направлении. COMBI-инструмент 63, 63' не может быть скорректирован пошаговым образом вертикально, поскольку такая корректировка в то же время изменит местоположение другой инструментальной единицы TB1 и TB2, которая используется для образования запирающей поверхности запирающего элемента. Следовательно, COMBI-инструмент с двумя инструментальными единицами на одном и том же валу имеет два основных ограничения. Обе инструментальные единицы TB1, TB2 должны работать под одним и тем же углом и должны перемещаться в одном и том же направлении в одно и то же время.

Основная задача во время обработки механической запирающей системы, не считая производственных затрат, состоит в соблюдении удовлетворительных производственных отклонений, т.е. в получении надлежащей геометрии соединения и осуществлении этого в рентабельном режиме производства. Соответственно, было бы весьма желательно при изготовлении панелей пола дополнительно уменьшить отклонения для горизонтального запирания до существенно низкого уровня при более рентабельном и простом подходе.

Главная задача настоящего изобретения состоит в решении задач, относящихся к горизонтальному повороту панелей пола во время обработки механической запирающей системы и, в особенности во время обработки частей механической запирающей системы, которые используются для горизонтального запирания.

Конкретной задачей является противодействие или устранение горизонтального поворота и/или уменьшение отрицательного влияния такого горизонтального поворота на производство панелей пола, в особенности для панелей пола, имеющих износоустойчивый верхний поверхностный слой подобный ламинатным напольным покрытиям.

Другая задача примерного варианта осуществления изобретения состоит в сохранении рентабельности при увеличении времени эксплуатации и уменьшении времени простоя профилирующей линии по причине небольших изменений для инструментов.

Задача была достигнута и решена за счет первого принципа, который основан на способе производства, при котором инструменты, которые образуют горизонтальные запирающие поверхности, объединяются в одну конфигурацию инструмента на одной и той же стороне опорного столба, имеющего две противоположные стороны. Это может устранить по существу любой горизонтальный поворот между инструментами в конфигурации инструмента. Однако при таком типе обработки для инструмента осуществляется сильный износ за счет износоустойчивого поверхностного слоя, и срок эксплуатации такого инструмента невозможно продлить с помощью пошаговой корректировки во время производства. Поэтому представляется этап предварительной обработки, на котором осуществляется предварительная обработка, по меньшей мере, части износоустойчивого верхнего поверхностного слоя панели пола на первой верхней кромке таким образом, что свойства поверхностного слоя изменяются.

Задача была решена посредством второго принципа, в котором объединенный набор инструментов, по меньшей мере, на стороне запирающего элемента является конфигурацией вращающегося инструмента, при этом один и тот же вал инструмента приводит, по меньшей мере, две инструментальных единицы, которые могут быть индивидуально скорректированы по отношению друг к другу. Такая конфигурация вращающегося инструмента может работать только по существу с вертикальным углом инструмента или, по меньшей мере, с углом инструмента, который равен или больше, чем угол запирания запирающей поверхности. Однако при таком типе обработки для инструмента осуществляется сильный износ за счет износоустойчивого поверхностного слоя, и срок эксплуатации такого инструмента невозможно продлить с помощью пошаговой корректировки во время производства. Вместо этого представляется этап предварительной обработки, изменяющий свойства поверхностного слоя.

Следовательно, задача решается третьим принципом, при котором выполняется этап промежуточной предварительной обработки перед образованием горизонтальных запирающих поверхностей. Такая промежуточная предварительная обработка, при которой материал удаляется, или свойства материала изменяются, может быть выполнена несколькими способами, даже при помощи традиционных фрез для черновой резки, которые располагаются очень близко к оконечной кромке верхнего поверхностного слоя в местоположении близком к фрезам для чистовой резки. Однако промежуточная предварительная обработка предпочтительно выполняется таким образом, что удаляется край, определенный в качестве части износоустойчивого поверхностного слоя на расстоянии от вертикальной плоскости и внутри вертикальной плоскости. Такая специальная промежуточная предварительная обработка позволяет избежать высокого износа конфигурации вращающегося инструмента, которая по существу работает вертикально, и избежать горизонтального поворота между инструментом для промежуточной предварительной обработки и конфигурацией вращающегося инструмента.

Все эти три принципа могут быть использованы независимо для того, чтобы улучшить обработку механических запирающих систем. Наилучший результат обеспечивается, если они объединяются.

Согласно первому аспекту изобретения представлен способ производства механических запирающих систем на противоположных кромках панели пола, используя первую конфигурацию инструмента на первой кромке. Панель пола имеет износоустойчивый верхний поверхностный слой, внутренний слой и механические запирающие системы на первой и второй кромке для горизонтального запирания панели с подобными другими панелями. Механическая запирающая система содержит первую пару запирающих поверхностей на первой кромке панели и вторую пару запирающих поверхностей на противоположной второй кромке. Первая пара запирающих поверхностей содержит первую верхнюю кромку и запирающий элемент. Вторая пара запирающих поверхностей содержит вторую верхнюю кромку и запирающий паз. Панель пола перемещается в направлении подачи, при этом ее первая кромка соответствует первой конфигурации инструмента. Первая конфигурация инструмента содержит первую и вторую инструментальную единицу, расположенные на одной и той же стороне опорного столба, имеющего две противоположных стороны. Способ содержит этап, на котором:

- предварительно обрабатывают, по меньшей мере, часть износоустойчивого верхнего поверхностного слоя панели пола на первой верхней кромке таким образом, что свойства поверхностного слоя изменяются.

- При этом, по меньшей мере, первой и второй инструментальной единицей образовывают часть первой пары запирающих поверхностей.

Этот способ представляет по существу улучшенное подавление отклонений на стороне запирающего паза по причине использования конфигурации инструмента с двумя инструментальными единицами на одной и той же стороне опорного столба. Дополнительное улучшение может быть получено, если сторона запирающего паза или, по меньшей мере, одна из пары запирающих поверхностей на стороне паза также образуется одновременно тем же видом инструмента на противоположной стороне панели.

Следовательно, примерный вариант осуществления первого аспекта предусматривает способ для производства механических запирающих систем на противоположных кромках панели пола, используя первую конфигурацию инструмента на первой кромке и вторую конфигурацию инструмента на второй противоположной кромке. Панель инструментов имеет износоустойчивый верхний поверхностный слой, внутренний слой и механические запирающие системы на первой и второй кромке для горизонтального запирания панелей с подобными другими панелями. Механическая запирающая система содержит первую пару запирающих поверхностей на первой кромке и вторую пару запирающих поверхностей на противоположной второй кромке. Первая пара запирающих поверхностей содержит первую верхнюю кромку и запирающий элемент. Вторая пара запирающих поверхностей содержит вторую верхнюю кромку и запирающий паз. Панель пола перемещается в направлении подачи, при этом ее первая кромка соответствует первой конфигурации инструмента, а ее вторая кромка соответствует второй конфигурации инструмента. Первая и вторая конфигурация инструмента содержат первую и вторую инструментальные единицы, которые взаимодействуют с панелью пола на одно и той же стороне опорного столба, причем каждый опорный столб имеет две противоположных стороны. Способ состоит в том, что:

- образуют, по меньшей мере, части одной из поверхностей второй пары запирающих поверхностей при помощи второй конфигурации инструмента. Это также может быть объединено с последующим этапом, который выполняется до этапа образования:

- предварительно обрабатывают, по меньшей мере, часть износоустойчивого верхнего поверхностного слоя панели пола на второй верхней кромке таким образом, что свойства поверхностного слоя изменяются.

Первая и вторая конфигурации инструментов предпочтительно должны быть размещены по существу напротив друг друга поперек направления подачи. Конфигурации инструментов предпочтительно должны быть смещены вдоль направления подачи больше, чем среднее расстояние между опорными столбами на одной и той же стороне цепи. Однако наилучший результат достигается, если конфигурации инструментов располагаются точно напротив друг друга перпендикулярно направлению подачи, это подразумевает, что образование запирающих поверхностей первой и второй кромки начнется и закончится в одно и то же время.

Такой первый аспект обеспечивает преимущества в том, что поворот панели пола во время производства не изменит относительное расстояние между взаимодействующими горизонтальными запирающими поверхностями по двум причинам. Во-первых, они образуются первой и второй инструментальными единицами, которые расположены на одной и той же стороне опорного столба на близком расстоянии друг от друга в направлении подачи или предпочтительно в одном и том же местоположении, что устраняет поворот между инструментальными единицами. Во-вторых, первая и вторая конфигурации инструментов также расположены по существу напротив друг друга поперек направления подачи, что устраняет поворот между этими конфигурациями инструментов. За счет этапа второй предварительной обработки, который является промежуточным этапом предварительной обработки, и который выполняется поблизости от первой конфигурации инструмента и второй конфигурации инструмента, позволяется использовать конфигурацию вращающегося инструмента в течение значительного срока эксплуатации.

Горизонтальный поворот между вторым инструментом для предварительной обработки и вращающимся инструментом может быть небольшим, например, 0,05 мм или меньше, что позволит удалить почти каждый износоустойчивый слой, не затрагивая качества, поскольку второй инструмент для предварительной обработки может быть, например, использован для удаления 0,5 мм поверхности, которые остаются после первого инструмента для предварительной обработки. Такой инструмент может также удалить часть покрытия внутри вертикальной плоскости.

Согласно примерному варианту осуществления изобретения первый аспект способа дополнительно содержит:

- то, что на промежуточном этапе удаляется часть края износоустойчивого верхнего поверхностного слоя.

Такая предварительная обработка значительно увеличит срок эксплуатации вращающегося инструмента. Срок эксплуатации может быть значительно более длинным, чем у традиционных инструментов, использующих традиционные способы производства.

Край может быть удален, используя традиционный вращающийся инструмент или невращающийся шабрящий инструмент, который содержит несколько зубьев, расположенных вдоль направления подачи на инструментальной единице.

Производственные отклонения, относящиеся к горизонтальному повороту, также могут быть уменьшены, если первая и/или вторая пара горизонтальных поверхностей образуются посредством инструментальных единиц, которые расположены на одной стороне опорного столба настолько близко друг к другу, насколько это возможно, друг над другом или в ряд. Инструментальные единицы могут содержать сочетание двух конфигураций вращающихся инструментов, две конфигурации шабрящих инструментов или одну конфигурацию вращающегося инструмента или одну конфигурацию шабрящего инструмента.

Согласно второму аспекту изобретения используется инструмент для производства механических запирающих систем на панели пола. Панель пола имеет износоустойчивый верхний поверхностный слой, внутренний слой и механические запирающие системы на первой и второй кромке для горизонтального запирания панели пола с подобными другими панелями. Дополнительно, механическая запирающая система содержит первую пару запирающих поверхностей на первой кромке панели и вторую пару запирающих поверхностей на противоположной второй кромке, при этом первая пара запирающих поверхностей содержит первую верхнюю кромку и запирающий элемент, а вторая пара запирающих поверхностей содержит вторую верхнюю кромку и запирающий паз. Инструмент содержит первую конфигурацию 68 инструмента, а первая конфигурация инструмента содержит первую и вторую инструментальные единицы. Первая конфигурация инструмента расположена на одной и той же стороне опорного столба, имеющего две противоположных стороны. Инструмент имеет средство для предварительной обработки, по меньшей мере, части износоустойчивого верхнего поверхностного слоя панели пола на первой верхней кромке таким образом, что свойства поверхностного слоя изменяются. Первая и вторая инструментальные единицы содержат средство для образования, по меньшей мере, части первой пары запирающих поверхностей. Горизонтальному повороту противодействует способ производства и оборудование, на котором нижняя часть по существу используется только для вертикального направления панели пола. Горизонтальное направление не соответствует известным способам, выполняемым верхним ремнем или цепью.

Согласно третьему аспекту изобретения для производства механических запирающих систем на противоположных кромках панели пола предоставляется оборудование, содержащее нижнюю цепь, верхний ремень или цепь, несколько конфигураций инструментов для образования противоположных кромок. Панель пола смещается в направлении подачи нижней цепью или верхним ремнем или цепью, при этом декоративная лицевая сторона панели соприкасается с нижней цепью. Нижняя цепь направляется вертикально или горизонтально посредством нижнего направляющего устройства. Верхний ремень или цепь направляется в горизонтальном направлении верхним направляющим устройством и конфигурируется таким образом, чтобы прижимать панель пола вертикально к нижней цепи. Направляющие устройства сконфигурированы таким образом, что горизонтальное отклонение от направления подачи между двумя конфигурациями инструментов по существу было равно или меньше, чем соответствующее отклонение верхнего ремня или цепи от нижней цепи.

При помощи производственного оборудования может быть достигнуто несколько преимуществ, причем горизонтальное направление по существу выполняется верхней цепью или ремнем. Тыльная сторона панели пола, которая соприкасается с ремнем или цепью, может быть образована с поверхностью, которая может обладать высоким коэффициентом трения. Ремень или верхняя цепь также могут иметь поверхность с высоким коэффициентом трения. Такая поверхность может даже образовать некоторый рельеф на тыльной стороне без какого-либо отрицательного воздействия на качество панели пола. Очень тесная связь между верхним ремнем или цепью с панелью пола может быть осуществлена независимо от структуры поверхности декоративной стороны, которая соприкасается с нижней цепью. Оборудование также обеспечивает преимущества, состоящие в том, что не требуется направляющих пазов и не требуется отдельной корректировки направляющих частей, если размер панели или запирающей системы изменяется.

Первый, второй и третий аспекты могут быть использованы независимо или в сочетании для того, чтобы противодействовать или удалять горизонтальный поворот панелей пола во время производства.

Сущность изобретения поясняется на чертежах, где:

Фиг. 1а-b являются поперечным сечением известной в предшествующем уровне техники панели пола, при этом на фигурах проиллюстрирована механическая запирающая система и увеличенное изображение поверхностного слоя.

На фиг. 2а-2с проиллюстрированы различные типы механических запирающих систем, известных в предшествующем уровне техники.

Фиг. 3а-3b является видом сбоку и видом сверху традиционной известной в предшествующем уровне техники профилирующей линии для производства панелей пола с износоустойчивым верхним поверхностным слоем.

Фиг. 4а-4с являются видами сбоку поперечного сечения с короткой стороны известной в предшествующей области техники панели пола с традиционным профилирующим оборудованием, а также видом сверху и видом сбоку с короткой стороны панели пола после обработки.

На фиг. 5а-5е отображены известные в предшествующей области техники этапы обработки механических запирающих систем на панели пола.

Фиг. 6а-6с являются видами поперечных сечений известного в данной области техники инструмента, режущего ламинатный слой, при этом на фигурах проиллюстрированы пошаговые перемещения для увеличения срока эксплуатации инструмента.

Фиг. 7а-7c являются видами поперечных сечений, взятых во время этапов изготовления, которые включают в себя примерные варианты осуществления изготовления улучшенной запирающей системы панелей пола согласно изобретению.

Фиг. 8а-8с являются видами сбоку и видами сверху частей различных профилирующих линий, причем проиллюстрированы вид сбоку и вид сверху примерных вариантов осуществления компоновок инструментов, как показано на фиг. 7а-7с согласно изобретению.

Фиг. 9а-9d являются видами поперечных сечений, взятых на этапах предварительной обработки, являющимися примерными вариантами осуществления согласно изобретению.

Фиг. 10а-10е являются видами поперечных сечений, взятых на этапах производства, включающих примерные варианты осуществления того, как согласно изобретению изготавливаются улучшенные запирающие системы.

Фиг. 11а-11с являются видами сбоку и видами сверху цельной панели пола, производимой на улучшенном этапе изготовления, являющимся примерным вариантом осуществления согласно изобретению.

Фиг. 12а-12е являются видами сбоку поперечного сечения стороны паза панели пола, объясняющими принцип действия компоновки СOMBI-инструмента, и видами сбоку, объясняющими направление поворота компоновки COMBI-инструмента согласно изобретению.

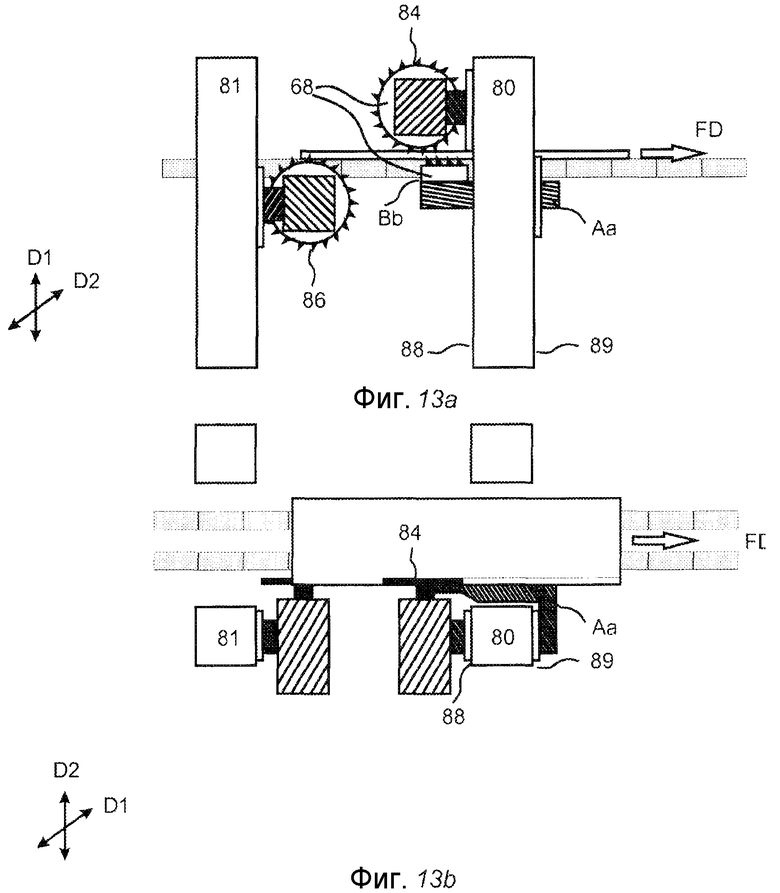

Фиг. 13а-13b являются видом сбоку и видом сверху примерного варианта осуществления компоновки инструментов, применяющей этап предварительной обработки согласно изобретению.

Фиг. 14а-14d являются видами сбоку поперечных сечений для примерных вариантов осуществления компоновок инструментов согласно изобретению.

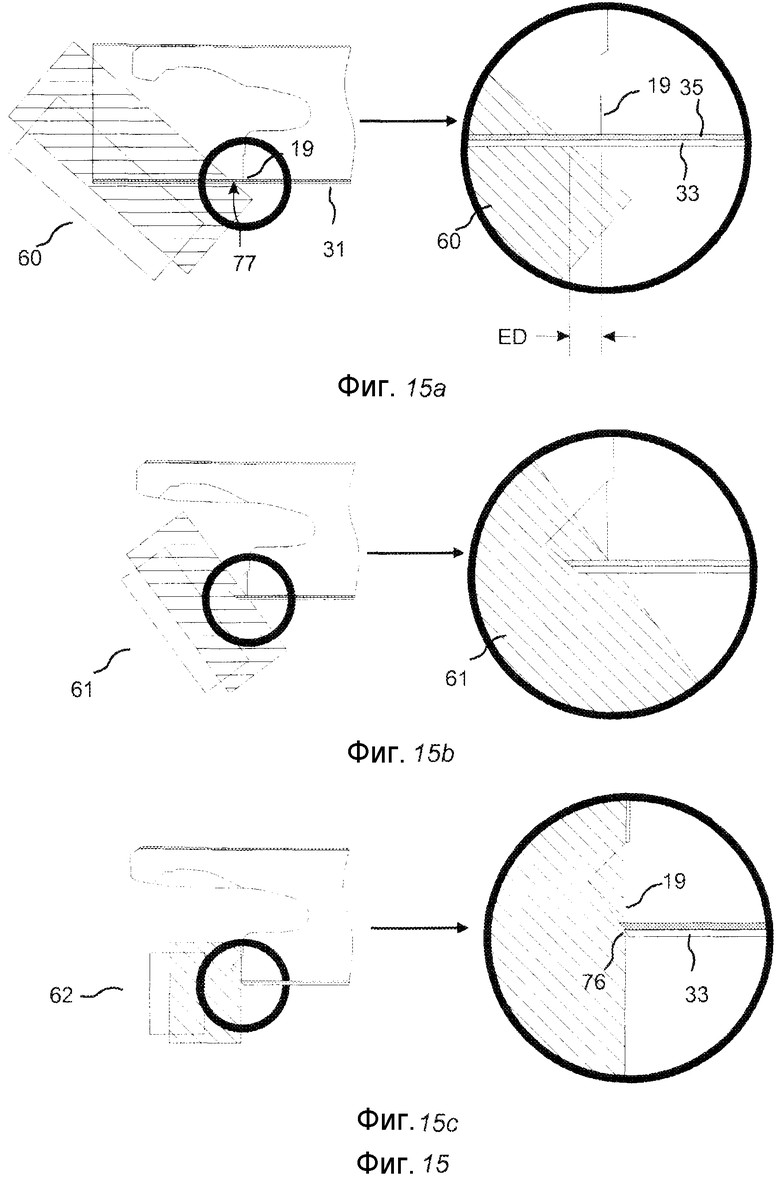

Фиг. 15а-15с являются видами сбоку поперечных сечений для примерного варианта осуществления этапа предварительной подготовки согласно изобретению.

Фиг. 16а-16d являются видами сбоку поперечных сечений различных конструкций механических запирающих систем, которые возможно произвести при помощи примерных вариантов осуществления компоновок инструментов согласно изобретению.

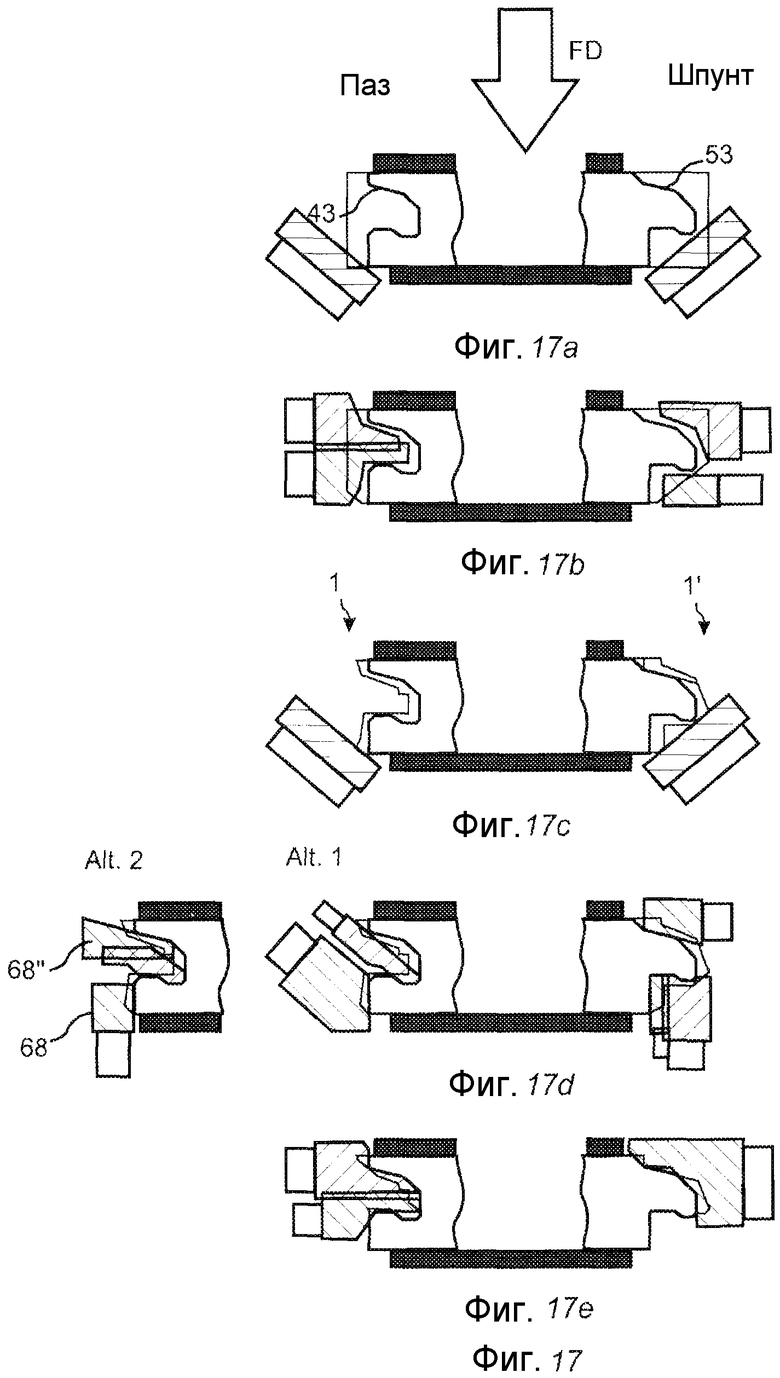

Фиг. 17а-17e являются видами поперечных сечений, взятыми во время этапов изготовления, которые включают в себя примерные варианты осуществления изготовления согласно изобретению улучшенной запирающей системы панелей пола.

Фиг. 18а-18b являются видами сбоку примерных вариантов осуществления компоновок инструментов, альтернатив COMBI-инструменту, применяющих этап предварительной подготовки согласно изобретению.

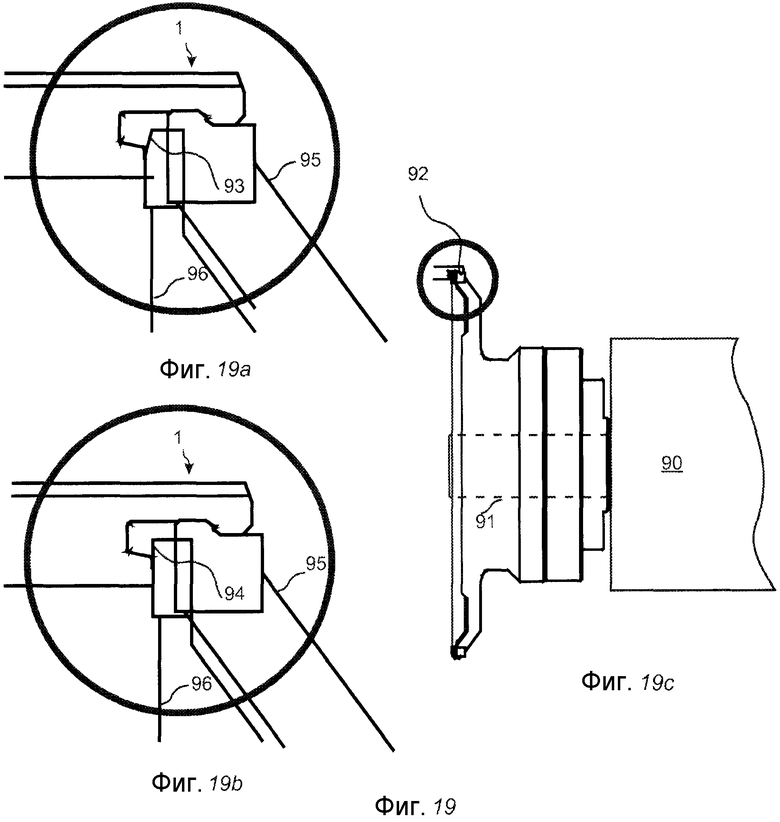

Фиг. 19а-19с являются видами поперечных сечений COMBI-инструментов примерных вариантов осуществления и их режущих поверхностей согласно изобретению.

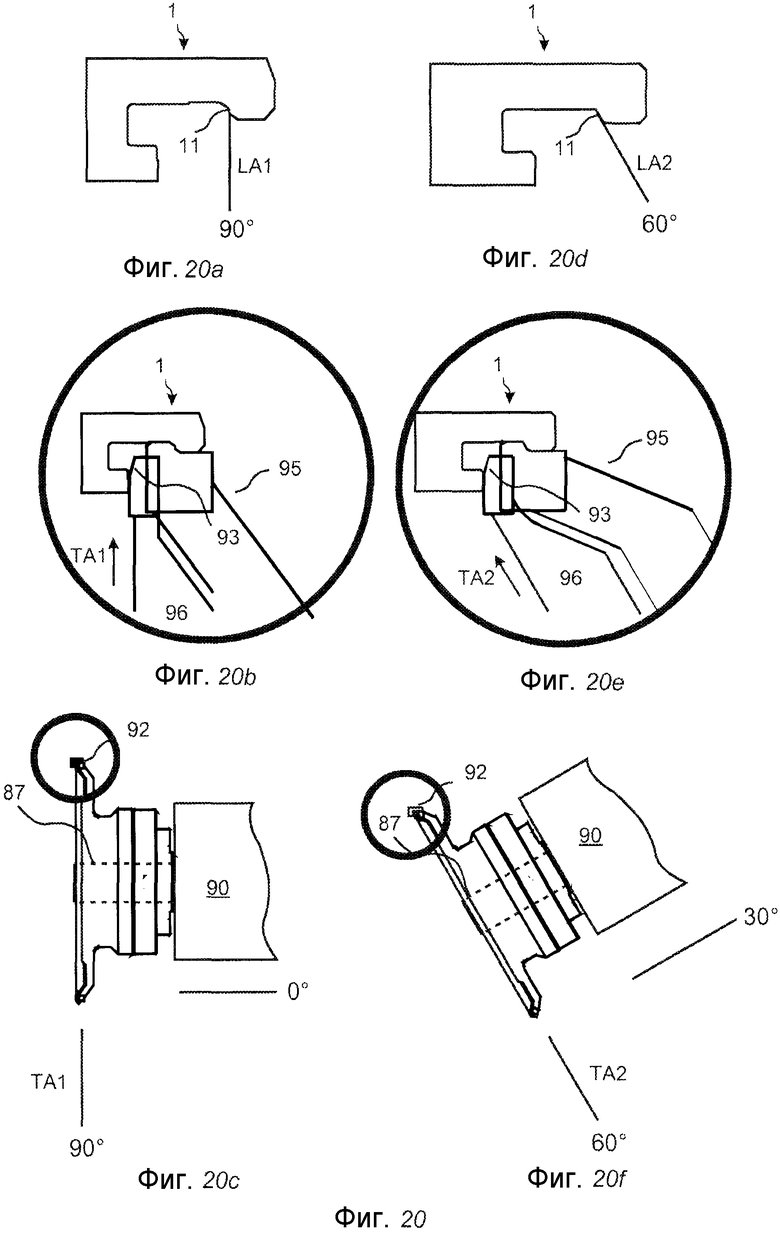

Фиг. 20а-20f являются видами поперечных сечений COMBI-инструмента примерных вариантов осуществления, и его способа смены местоположения согласно изобретению.

Фиг. 21а-21b являются видами сбоку поперечных сечений панели пола с короткой стороны с примерными вариантами осуществления оборудования для производства улучшенных механических запирающих систем на противоположных кромках панели пола.

Фиг. 22а-22b являются видами сбоку поперечных сечений панели пола с короткой стороны с примерными вариантами осуществления оборудования для производства механических запирающих систем на противоположных кромках панели пола.

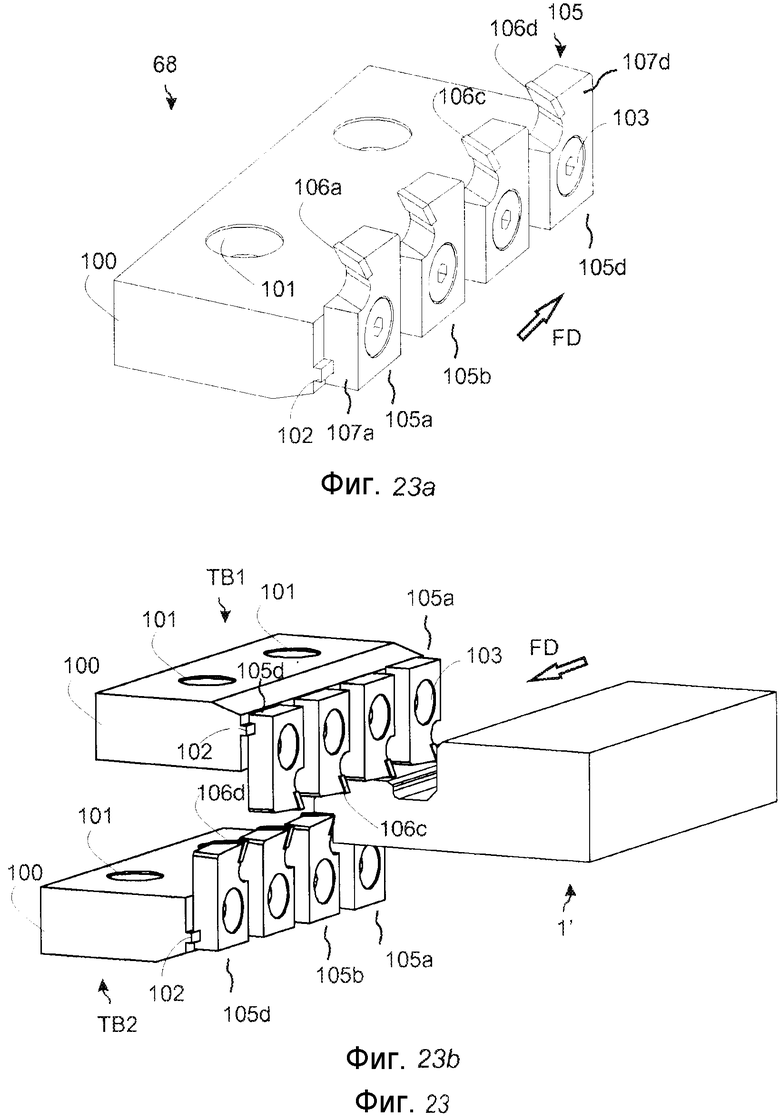

Фиг. 23а-23b являются видами примерного варианта осуществления конфигурации шабрящего инструмента, альтернативного COMBI-инструменту согласно изобретению.

На фиг. 7a-7c показана профилирующая линия, иллюстрирующая примерные варианты осуществления компоновок инструментов для производства улучшенных механических запирающих систем на панели пола согласно изобретению. Горизонтальные запирающие поверхности на стороне 1 запирающего элемента предварительно обрабатываются на первом этапе при помощи фрезы 60 предварительной резки, которая удаляет большую часть внутреннего слоя и поверхности, примыкающей к вертикальной плоскости VP, как показано на фиг. 7а. В случае традиционного профилирования обычным является расположение фрезы 60 для предварительной резки на расстоянии ED в 0,5 мм от вертикальной плоскости VP. Фиг. 7b является видом компоновки инструментов для этапа промежуточной предварительной обработки согласно примерному варианту осуществления изобретения, который может быть включен в профилирующую линию изобретения, этап на котором, по меньшей мере, удаляется большая часть износоустойчивого поверхностного слоя, который остается после первого этапа предварительной обработки, см. фиг. 7а. Подобное придание формы является очень точным и может быть выполнено с небольшим усилием, поскольку удаляется небольшое количество материала, а инструмент для промежуточной предварительной обработки может быть расположен очень близко к следующему инструменту, который образует запирающие поверхности. Для поддержания в исправном состоянии инструмента, фрезы 60, 60' предварительной резки и конфигурация 67 инструмента для промежуточной предварительной обработки могут перемещаться пошаговым образом в направлении M, параллельном режущей кромке, и это значительно увеличит срок эксплуатации инструментов. Фиг. 7с является компоновкой инструментов для этапа придания формы согласно примерному варианту осуществления, который может быть использован в профилирующей линии изобретения. Горизонтальные запирающие поверхности на стороне 1 запирающего элемента образованы при помощи конфигурации вращающегося инструмента, т.е. COMBI-инструмента, содержащего две инструментальных единицы. В компоновке 68 инструментов первая инструментальная единица TB1 образует первую верхнюю кромку 19, а вторая инструментальная единица TB2 образует запирающий элемент 8 панели 1 пола. Это гарантирует то, что промежуточное местоположение запирающих поверхностей будет всегда безошибочным вне зависимости от горизонтального поворота панели во время производства. COMBI-инструмент в этом варианте осуществления имеет угол инструмента равный 90 градусам по отношению к поверхности пола и образует запирающую поверхность на стороне 1 запирающего элемента, которая имеет угол запирания LA равный 90 градусам (см. также фиг. 20а-20с). COMBI-инструмент не может перемещаться шаговым образом. Однако время эксплуатации первой инструментальной единицы TB1 может быть таким же или даже значительно более длинным, чем для традиционных компоновок инструментов, поскольку должна удаляться только очень небольшая часть поверхностного слоя, которая останется в конечном счете после этапа промежуточной предварительной обработки.

На фиг. 7с показано, что для образования горизонтальных запирающих поверхностей на стороне 1' запирающего паза предпочтительно может быть использована конфигурация 68' инструмента с первой TB1 и второй TB2 инструментальными единицами, расположенными вертикально друг над другом на одном и том же опорном столбе. Этап промежуточной предварительной обработки в данном случае не является необходимым, поскольку фреза TB1 для чистовой резки может вертикально перемещаться пошаговым образом. Однако преимущественно использовать этап промежуточной предварительной обработки для того, чтобы дополнительно увеличить срок эксплуатации фрезы TB1 для чистовой резки, например, подобно тому, как это проиллюстрировано на стороне 1 запирающего элемента фиг. 7b.

Фиг. 8a-8c являются различными видами профилирующей линии, при этом на фигурах проиллюстрированы примерные варианты компоновок инструментов фиг. 7а-7с для производства улучшенных механических запирающих систем на панели пола согласно изобретению. Фиг. 8а является видом с боку стороны 1 запирающего элемента. Конфигурация 67 инструмента для промежуточной предварительной обработки размещается на первом опорном столбе 81, и COMBI-инструмент 68 размещается на смежной стороне второго опорного столба 80. Это приводит к тому, что инструменты находятся очень близко друг к другу и горизонтальные повороты могут быть ограничены или могут не существовать. Инструментальное расстояние TD, измеренное от цента одного вала до центра другого вала может быть меньшим, чем диаметр самого большого инструмента для того, чтобы это приводило к оптимальному ограничению горизонтального поворота. Это является эквивалентом для расстояния TD, которое меньше чем 240 мм для традиционных инструментов, использующихся в настоящее время, по сравнению с обычно использующимся расстоянием TD, составляющим 400-500 мм в современных профилирующих машинах. Инструментальное расстояние TD может быть даже меньшим, если инструменты частично вертикально перекрывают друг друга. Фиг. 8b является видом сбоку стороны 1' запирающего паза. На фигуре показана первая TB1 и вторая TB2 инструментальные единицы, которые образуют верхнюю кромку и запирающую поверхность запирающего паза. Инструментальные единицы размещены вертикально друг над другом. Это приводит к тому, что возникающий горизонтальный поворот не будет изменять относительное расстояние между парой горизонтальных запирающих поверхностей, см. фиг. 11 а-с. Фиг. 8с является видом сверху профилирующей линии, и на фигуре показано, что высококачественные горизонтальные запирающие поверхности могут быть образованы при помощи четырех конфигураций вращающихся инструментов, расположенных на трех сторонах трех опорных столбов 80, 80', 81. Преимущественным является то, что две конфигурации 68, 68' инструментов, которые образуют взаимодействующие горизонтальные запирающие поверхности 11 и 19, 12 и 18 расположены на каждой стороне цепи напротив друг друга по существу в линию LP, перпендикулярную направлению подачи. Образование взаимодействующих запирающих поверхностей в подобной конфигурации инструмента будет начинаться и заканчиваться в одно и то же время, и эффект горизонтального поворота для взаимного месторасположения взаимодействующих горизонтальных поверхностей будет полностью устранен.

На фиг. 9а-9d показаны примерные варианты осуществления этапа предварительной обработки, а также этап промежуточной предварительной обработки согласно изобретению. Тепловой эффект в одном варианте осуществления фиг. 9а будет воздействовать на свойства поверхностного слоя, таким образом, что они изменяются, например, уменьшается жесткость износоустойчивого верхнего поверхностного слоя. Когда высокоабразивные частицы, например частицы на основе оксида алюминия, недостаточно удовлетворительно зафиксированы в матрице, нагрев износоустойчивого поверхностного слоя будет уменьшать износоустойчивость верхнего поверхностного слоя. Тепловой эффект может быть, например, осуществлен за счет ИК-излучения, непосредственно перед окончательным профилированием поверхностей соединения, которые находятся в одном рабочем местоположении инструментов в профилирующей машине, или даже перед тем как профилирующая линия начнет действие в машине. В другом варианте осуществления в качестве средства нагревания также может быть использован лазер, поскольку и то и другое являются эффективными и могут осуществить доступ к поверхностному слою, который очень близок к фрезе для чистовой резки. Помимо лазера нагревание может быть осуществлено, например, инфракрасными лампами или горячим воздухом, при помощи других способов, которыми может воспользоваться специалист данной области техники, например, горящим скользящим башмаком, микроволнами и другими известными технологиями нагревания или их сочетанием. Использование лазера только для нагревания вместо резки также будет гарантировать очень надежное уменьшение износа, посредством чего срок эксплуатации фрезы для чистовой резки будет более длинным. Другой примерный вариант осуществления этапа альтернативной предварительной обработки согласно изобретению состоит в добавлении смазочного материала, например, воска, по меньшей мере, на участки верхнего поверхностного слоя панели пола. Это также будет изменять свойства поверхностного слоя. Нагревание или смазывание будет выполняться в особенности для края износоустойчивости поверхностного слоя. На фиг. 9b показан дополнительный примерный вариант осуществления этапа альтернативной предварительной обработки согласно изобретению. Участок декоративного износоустойчивого верхнего поверхностного слоя 31 удаляется при помощи шабрящего инструмента, что приводит к абсолютному изменению свойств поверхностного слоя. На фиг. 9с показан этап предварительной обработки при помощи конфигурации 67 инструмента для предварительной обработки, которая размещается по существу у вертикальной плоскости VP, см. также фиг. 1b. На фиг. 9d показана конфигурация 67 инструмента для предварительной обработки, которая размещена таким образом, что она удаляет часть износоустойчивого слоя внутри вертикальной плоскости VP и образует край 76 на поверхностном слое 31.

Фиг. 10а-10е являются профилирующей линией, иллюстрирующей примерные варианты осуществления компоновок инструментов для производства усовершенствованных механических запирающих систем для панели пола, применяющих этап промежуточной предварительной обработки на профилирующей линии на обеих противолежащих кромках согласно изобретению. Усовершенствованная точность профилирования для механической запирающей системы панели пола достигается для позиции запирающего элемента и для стороны запирающего паза, а для профилирующих инструментов увеличивается срок эксплуатации. Фиг. 10а-10b соответствуют фиг. 5а-5b, а, следовательно, дополнительно не описываются. На фиг. 10с показана компоновка инструментов, при этом промежуточная предварительная обработка выполняется при помощи конфигураций 67, 67' инструментов для промежуточной предварительной обработки на стороне 1 запирающего элемента и на стороне 1' запирающего паза. На фиг. 10d показан COMBI-инструмент 68 на стороне 1 запирающего элемента и конфигурация инструмента с первой TB1 и второй ТВ2 инструментальной единицей на стороне 1' запирающего паза. Например, запирающая поверхность и часть запирающего паза образуются второй инструментальной единицей TB2 для того, чтобы довести до минимума количество материала, который удаляется. Это увеличит срок эксплуатации инструмента. Эта вторая инструментальная единица TB2 также может быть сконструирована в качестве простейшего шабрящего инструмента, который может быть расположен на той же стороне опорного столба выше вращающейся первой инструментальной единицы ТВ1. Оставшаяся часть запирающего паза, для которой не требуется соблюдения жестких допусков, может быть образована другим инструментом 63', как показано на фиг. 10e.

Компоновка инструментов, применяющая этап предварительной обработки и COMBI-инструмент, работающий большей частью в вертикальной плоскости согласно варианту осуществления изобретения, может дополнительно увеличить срок эксплуатации инструментов. Принимая во внимание, что фреза для чистовой резки предыдущего уровня техники без предварительной обработки будет эксплуатироваться приблизительно 10000-20000 метров, перед тем как для инструмента потребуется пошаговое перемещение, конфигурация 68, 68' инструмента может отработать больше, чем для 500000 метров, перед тем как для инструмента потребуется повторное затачивание. Это в свою очередь принесет существенное преимущество в уменьшении времени остановки профилирующей линии по причине изменений для инструментов, а также заметный эффект в отношении ошибок оператора при переоборудовании новым инструментом. Существует больше положительных результатов, кроме увеличения срока эксплуатации при осуществлении резки в вертикальной плоскости. Традиционная фреза для чистовой резки, работающая в горизонтальной плоскости, будет производить волнистость на вертикальной контактной поверхности 18, 19 фиг. 1. Это хорошо известное явление, которое, например, описано в документе предшествующего уровня техники WO 2006117229A1 или EP 1851020A1. Упомянутая выше фреза для чистовой резки решит эту задачу, поскольку режущие кромки зубьев перемещаются точно вдоль вертикальной плоскости, параллельной контактной поверхности 18, 19 фиг. 1, посредством чего волнистости не возникнет. Эта технология будет значительно более экономичной, чем, например, альтернативная лазерная технология.

На фиг. 11 показано, что упомянутые выше способы производства согласно изобретению обеспечат возможность образования горизонтальных запирающих поверхностей на противоположных сторонах, которые расположены на одном и том же горизонтальном расстоянии L1, L2, L3 и L4 друг от друга по всей длине панели пола даже в случае, когда имеет место существенный горизонтальный поворот. Поворот, например, на 0,2 мм будет присутствовать на шпунте 10, что не окажет влияния на качество запирания для паза 9 под шпунт, как описано выше. Горизонтальный поворот изменит форму верхних кромок таким образом, что они не будут перпендикулярными коротким кромкам 5а, 5b. Это отклонение будет устранено при образовании коротких кромок, поскольку верхние кромки обычно используются в качестве основы для устройств подачи, которые используются для профилирования коротких кромок. Такой тип отклонения может быть легко устранен даже в случае, когда горизонтальный поворот приведет к кривой форме горизонтальных запирающих поверхностей, поскольку промежуточное расстояние остается L одним и тем же. Часть отклонений будет устранена при обработке короткой кромки. Оставшиеся отклонения, например, составляющие 0,1 мм приведут в результате к выгнутой форме, которая легко будет автоматически спрямлена во время установки, поскольку запирающий элемент и запирающий паз образуются с направляющими поверхностями, которые автоматически прижимаются друг к другу и образуют тем самым прямую линию. Конечно, панели могут быть не сильно прижаты друг к другу. Все панели имеют слегка выгнутую форму даже в случае, когда имеется идеальное соответствие. На фиг. 11 показано, что компоновка инструментов, как показано на фиг. 10d, согласно примерному варианту осуществления изобретения, может быть сконструирована таким образом, чтобы планка шпунта и внешняя часть планки образовывались при помощи, например, третьей инструментальной единицы TB3 или отчасти зубьями 68а COMBI-инструмента 68. Такая обработка также будет устранять последствия горизонтального поворота на вертикальном запирающем средстве, если это необходимо. Подобная конфигурация инструмента может быть использована для образования запирающих систем с примыкающими поверхностями, которые обладают точным соответствием, и не требуется никаких пространств для того, чтобы компенсировать производственные отклонения. Это позволяет образовать непроницаемые и влагостойкие запирающие системы.

На фиг. 12а-12е показано направление усилия резания для разъяснения принципа действия компоновки 68 инструментов, как показано на фиг. 7c, 8a или 10d. Фреза для чистовой резки предшествующего уровня техники направляет усилия резания в направлениях Py-, Px- и Py-, отображенных на фиг. 12а. Усилие Py- несет явную опасность в создании микростружек, как описано выше, поскольку направленное наружу усилие оказывает давление на хрупкий поверхностный слой, не имеющий за ним опоры. На фиг. 12b показан примерный вариант осуществления компоновки инструментов для этапа придания формы согласно изобретению, диск 96 инструмента 68 для чистовой резки главным образом работает в вертикальной плоскости и вращается в направлении подачи доски, т.е. рабочие зубья перемещаются в том же самом направлении, что и доска, т.е. в направлении FD подачи. По этой причине ни усилие Px-, ни усилие Py- не создадут микростружки на поверхностном слое. Инструмент 68, следовательно, будет менее острым, чем бы потребовалось для существования усилия Py- на поверхностный слой. Если инструмент вращался бы в противоположном направлении, это привело бы к значительному приданию усилия Py-, которое могло бы значительно уменьшить рабочую скорость и срок эксплуатации инструмента.

Второй принцип действия, увеличивающий срок эксплуатации специфической компоновки 68 инструментов фиг. 12b, относится к характеристикам износа наконечника 92 инструментальной оснастки 96 фрезы для чистовой резки фиг. 12с. Участок Сс внешнего наконечника инструмента 68 будет участком, который первым сталкивается с высокоабразивным поверхностным слоем и удаляет материал. Другая режущая кромка Dd, расположенная перед Сс, будет резать только внутренний слой 30. Однако когда наконечник Сс изнашивается, он будет слегка удален от кромки 18, 19 фиг. 1, но вместо этого высокоабразивный поверхностный слой будет резать свежий участок режущей кромки наконечника Сс. Когда этот участок износится, тогда резку будет осуществлять новый свежий участок режущей кромки, при этом инструмент будет постепенно изнашиваться от кончика резца, пока наконечник не износится до участка Ee. Способ доведения до максимума срока эксплуатации инструмента, следовательно, состоит в том, чтобы увеличь расстояние от участка Сс наконечника инструмента до участка Ee. По сравнению с традиционной фрезой для чистовой резки, при которой требуется ручным образом осуществлять пошаговое перемещение инструмента, этот режим работы в случае работы инструмента в вертикальной плоскости будет автоматически перемещать свежую режущую кромку в высокообразивном материале, при ее износе.

В позиции 1' запирающего элемента направление поворота конфигурации 68' вращающегося инструмента должно быть зависимым от направления FD подачи, заимствуя подобные принципы как у COMBI-инструмента 68 фиг. 12b на стороне 1 запирающего паза. Направление вращения гарантирует, что усилия резания направляются под поверхностный слой во внутренний слой, что является очень важным, как описано выше. На фиг. 12d и 12е показаны два примерных варианта осуществления, где показано, что чем больше угол запирания для горизонтального запирания, тем больше требуется угол для инструмента. Также возможно использовать этот способ для угла запирания, составляющего 90 градусов при горизонтальном запирании, когда не существует выдающегося шпунта как в запирающей системе фиг. 12е.

Если вращающийся участок 96 для чистовой резки фиг. 12 будет работать не совсем в вертикальной плоскости, а с небольшим наклоном, это может изменить принцип износа инструмента для чистовой резки. Это в свою очередь может иметь положительное влияние на срок эксплуатации инструмента при конкретном материале, например, при очень хрупких поверхностях, которые являются очень чувствительными к заостренности инструмента. При вращении исключительно в вертикальной плоскости без наклона, внешний наиболее острый участок кончика резца между Сс и Ee фиг. 12с будет удалять высокоабразивный поверхностный слой. Перемещение зубьев инструмента проиллюстрировано на фиг. 12d на виде сверху, где полное удаление поверхностного слоя будет выполнено в местоположении А, когда инструмент является новым. Свежий участок кромки наконечника будет скользить вдоль уже прорезанного края кромки поверхностного слоя между местоположением А и С. Когда инструмент изнашивается, точка А будет приближаться к точке В и в конце концов придет к этой точке, когда инструмент износится, как было описано выше. Первая точка, в которой инструмент начинает резку, когда инструмент является изношенным, будет опять же точкой А. Если материал является чувствительным к изношенной режущей кромке, это может вызвать образование некоторого количества микростружек, даже если участок свежей режущей кромки от следующего приближающегося зуба будет удалять некоторую часть этого участка кромки. На фиг. 12е проиллюстрировано перемещение зубьев по краю поверхностного слоя во время изменения наклона инструмента. При изменении наклона зуб инструмента будет резать вдоль всей кромки от участка Сс кромки до участка Ee фиг. 12с, поскольку зуб будет постепенно передвигаться внутрь доски от точки А до точки В доски фиг. 12е, следуя линии TL инструмента. От точки В до точки С контакта с доской осуществляться не будет.

Если вращающаяся фреза 96 для чистовой резки фиг. 12b будет замещена конфигурацией шабрящего инструмента объединенной, например, с конфигурацией 95 вращающегося инструмента, или конфигурацией шабрящего инструмента, тогда конфигурация 96 шабрящего инструмента предпочтительно будет работать с наклонным углом для направления усилия внутрь на внутренний слой.

Если вращающийся инструмент приводится в действие, начиная с верхней части, например, на стороне шпунта, тогда направление поворота должно быть против направления FD подачи для того, чтобы направлять силы в направлении Py-.

На фиг. 13а-13b показан вид сбоку и сверху примерного варианта осуществления профилирующей линии, включающей этап предварительной обработки согласно изобретению.

На фиг. 13а-13b показана компоновка 68 инструментов, имеющая второй инструмент Аа, образующий, по меньшей мере, часть взаимодействующих поверхностей, которые запирают примыкающие кромки в горизонтальном направлении либо на стороне запирающего элемента, либо на стороне запирающего паза. Примерная компоновка 68 инструментов устанавливается на одной стороне 89 опорного столба 80, но работает на другой стороне 88 опорного столба 80, т.е. во взаимодействии с первым инструментом Bb. В качестве примера инструментальная оснастка содержит первую конфигурацию вращающегося инструмента и вторую конфигурацию шабрящего инструмента, или конфигурация вращающегося инструмента может также быть конфигурацией шабрящего инструмента, лазером, небольшой концевой фрезой или инструментом, который может удалять материал. Поскольку износ достаточно сильно уменьшается за счет этапа предварительной обработки, для профилирования обоих взаимодействующих поверхностей может быть задействована лишь одна инструментальная единица. Специалистом в данной области техники будет принято во внимание, что опять же предпочтительно осуществлять пошаговые перемещения для одной части этой инструментальной единицы, поскольку эта часть инструмента для чистовой резки в большинстве случаев будет осуществлять резку небольших участков высокообразивного поверхностного слоя, при этом даже если ее износ будет уменьшен за счет этапа предварительной обработки, она может значительно более быстро износиться, чем остальная часть инструментальной оснастки, профилирующая только внутренний слой. Второй инструмент Аа может быть также, например, установлен на втором опорном столбе 81, но работать на той же стороне 88 опорного столба 80, если два опорных столба находятся близко друг к другу.

Для стороны запирающего элемента и запирающего паза может быть использована компоновка с незначительными изменениями инструментов, но они все основаны на общем принципе обработки, по меньшей мере, части взаимодействующих поверхностей, которые запирают примыкающие кромки в горизонтальном направлении в профилирующей машине согласно примерному варианту осуществления изобретения. Предпочтительно также учитывать принципы предварительной обработки. Специалист в данной области техники примет во внимание, что принцип предварительной обработки согласно примерным вариантам осуществления изобретения также может быть использован при производстве панелей пола, не имеющих износоустойчивого верхнего поверхностного слоя, для увеличения срока эксплуатации инструментальной оснастки за счет предварительной обработки поверхности.

На фиг. 14а-14d показаны примерные варианты осуществления конфигураций инструментов согласно изобретению. На фиг. 14а показано, что инструмент 68', который образует верхнюю часть 18 кромки на стороне 1' запирающего паза, работает в вертикальном направлении с углом инструмента, составляющим 90 градусов в отношении поверхностного слоя. Функционирование является таким же, как для первой инструментальной единицы TB1, работающей с верхней частью кромки 19 на стороне 1 запирающего элемента с COMBI-инструментом 68. На фиг. 14b показано, что вторая инструментальная единица TB2 конфигурации 68' инструмента на стороне 1' запирающего паза может работать с углом инструмента меньшим 90 градусов. В этом случае угол TA инструмента равен углу LA запирания (см. также фиг. 20а и 20d). COMBI-инструмент 68 в этом варианте осуществления имеет тот же самый угол инструмента. На фиг. 14с и фиг. 14d показано, что COMBI-инструмент 68' с первой и второй инструментальными единицами TB1, TB2, размещенными на одном и том же валу, может быть использован для образования горизонтальных запирающих поверхностей на стороне 1' запирающего паза. Угол TA инструмента должен быть адаптирован для угла LA запирания запирающей поверхности 12 в запирающем пазе и для формы шпунта 10. Запирающие поверхности вплоть до 80 градусов или даже больше могут быть образованы при том, что выступающая часть шпунта будет ограничена. На фиг. 14d показана запирающая система без шпунта, при этом подобная запирающая система показана на фиг. 2b, и они обе могут быть образованы с углом инструмента, составляющим 90 градусов. Запирающая система предпочтительно должна быть образована при помощи конфигурации инструмента, вращающейся против направления подачи для того, чтобы избежать образования стружек на износоустойчивом поверхностном слое за счет направления режущих усилий по направлению к внутреннему слою.

На фиг. 15а-15с проиллюстрирован примерный вариант осуществления этапа предварительной обработки износоустойчивого поверхностного слоя 31, как и на фиг. 9d, используя конфигурацию вращающегося инструмента согласно изобретению. На фиг. 15а показана фреза 60 для черновой резки, размещенная на надежном расстоянии ED, например в 0,5 мм, от конечной соединительной кромки 19 для того, чтобы избежать появления белой полоски, что произойдет, если ED станет меньшим, чем горизонтальное перемещение панели 1 пола между фрезой 60 для черновой резки и фрезой 62 для чистовой резки, посредством чего на белой декоративной бумаге останется видимой небольшая фаска в оконечном варианте панели пола. Инструмент 61 для предварительной обработки может быть расположен близко к соединительной кромке 19, поскольку инструмент размещается сообща с фрезой 62 для чистовой резки, что фактически приводит к отсутствующему горизонтальному перемещению между инструментом 61 для предварительной обработки и фрезой 62 для чистовой резки. Это происходит из-за того, что два инструмента предпочтительно размещаются в средней части машины, где больше стабильности, в противоположность фрезе 60 для черновой резки, размещенной на входе профилирующей линии. Дополнительно, инструменты разнесены на очень небольшое расстояние, и оба инструмента удаляют весьма ограниченное количество материала, производя очень ограниченное боковое давление.

Инструмент 61 для предварительной обработки предпочтительно позиционируется в отношении инструмента 62 для чистовой резки таким образом, что в конечном результате остается небольшая фаска 76 на покрытии 35, но не такая глубокая, что это приведет к фаске на декоративной бумаге 35, которая будет формировать белую линию. Эта фаска, в дальнейшем именуемая микрофаской будет создавать ощущение сглаженного края кромки, что устранит известную в ином случае проблему с ламинатным полом, имеющим очень острые кромки. Острые кромки являются проблемой для монтажника, который может порезать руки, а также для покупателя, которой в некоторых случаях может повредить носки при ходьбе по полу.

Микрофаска доводит до максимума срок эксплуатации инструмента 62 для чистовой резки. Однако должно быть подчеркнуто, что возможно разместить инструмент 61 для предварительной обработки слегка дальше, чтобы избежать образования микрофаски 76, если необходимо, например, при темных декорах, где можно увидеть фаску, но при этом сохранить приемлемый срок эксплуатации инструмента для чистовой резки. При размещении инструмента 61 для предварительной обработки приблизительно за пределами конечной соединительной кромки 19 на расстоянии 0,1 мм, может быть значительно уменьшено количество износоустойчивого поверхностного материала, который должна удалить фреза для чистовой резки, по сравнению с применением фрезы для черновой резки, оставляющей 0,5 мм износоустойчивого материала.

На фиг. 16а-16d проиллюстрированы конструкции механических запирающих систем, которые могут быть произведены компоновками инструментов согласно изобретению. На фиг. 16а и фиг. 16с показана механическая запирающая система согласно предшествующему уровню техники, имеющая абсолютно дополняющие поверхности на стороне шпунта и паза. Однако подтверждено, что изготовление таких систем невозможно. Верхняя контактная поверхность во многих случаях может быть очень небольшой, что вызывает повреждения на верхней контактной поверхности, когда доски подвергаются воздействию сил, которые передвигают доски относительно друг друга. Это может привести к образованию промежутков, за счет которых грязь и вода могут проникнуть в запирающая систему. Также это может привести к поднятию декоративной верхней поверхности, и напольное покрытие будет запираться неудовлетворительно. Верхняя поверхность будет, например, небольшой для очень тонких досок, например, 7 мм или меньше, или для досок с фасками, или где требуется изготовить большой карман 79 для клея или технические промежутки 79 фиг. 16b, 16d, в которые должно быть установлено уплотнительное устройство. Решение этой задачи состоит в том, чтобы учитывать усилия, которые отодвигают доски друг от друга при помощи большего контакта в другом месте запирающего профиля, например, на выступе запирающей планки, который будет соответствовать стыкующимся поверхностям на углублении нижней стороны паза. Создание пространства между внутренней нижней контактной поверхностью выступа и стыкующейся поверхностью шпунта осуществляется для того, чтобы учитывать производственные отклонения для гарантии того, что этот контакт не отделит верхнюю контактную поверхность доски. Однако решение будет за инструментом, профилирующим углубление и верхнюю контактную поверхность на стороне запирающего паза при сочетании с оснасткой из двух механизмов на стороне запирающего элемента, таким образом, профилируя все критические горизонтальные поверхности в одном и том же местоположении. Это осуществляет безупречное соответствие, а большинство направленных внутрь сил действуют в углублении, таким образом, защищая верхнюю контактную поверхность. На практике технические промежутки 79 на фиг. 16b и 16d используются в механических запирающих системах для того, чтобы учесть вертикальное и горизонтальное перемещение панели 1, 1' пола между компоновками инструментов профилирующей линии во время производства. Например, если промежуток 79 фиг. 16d должен был быть устранен, и при этом использовались бы традиционные компоновки инструментов, тогда мог бы существовать некоторый ход между инструментом, режущим кромки 18, 19 и 46, 56, в результате чего могло бы образоваться пространство между верхней контактной поверхностью 18,19, при надавливании поверхности 46 на поверхность 56, при этом мог бы появиться видимый промежуток. Если бы пространство существовало, надавливания бы не случилось.

При помощи этого изобретения возможно произвести обе поверхности 19 и 46, или 18 и 56 одним или двумя инструментами в одном о том же местоположении профилирования. Это тогда устранит отклонения относительно местоположений поверхностей, и в этом случае тенденции надавливания можно было бы избежать. Следовательно, возможно устранить промежутки 79 фиг. 16b и фиг. 16d. Это вызывает дополнительную прочность для соединения при горизонтальных усилиях, когда доски скрепляются. Отсутствие промежутка, может быть дополнительно преимущественным для мягких материалов внутреннего слоя, такого как ДВПСП, или в присутствии усеченной вертикальной контактной поверхности, например, из-за глубокой фаски, или когда над шпунтом необходим большой промежуток.