Настоящее изобретение относится к центробежному сепаратору, в особенности к декантирующей центрифуге для сепарации двух фаз жидкости различной плотности, содержащей вращающееся тело, вращающееся в процессе работы в направлении вращения вокруг предпочтительно горизонтальной оси вращения, при этом ось вращения проходит в продольном направлении вращающегося тела, радиальное направление проходит перпендикулярно продольному направлению; вращающееся тело содержит барабан, при этом барабан содержит основание, размещенное на заднем продольном конце барабана, причем основание задает первую заднюю продольную зону центробежного сепаратора позади относительно упомянутого основания, по меньшей мере, два выходных канала, проходящих через основание, при этом выходные каналы сообщаются с соответствующими переливными краями на соответствующих уровнях, при этом упомянутые переливные края задают в процессе работы уровень жидкости в барабане и уровень границы раздела между двумя фазами жидкости в барабане, причем первый из выходных каналов проходит аксиально к первому выходному отверстию, выпускающему в процессе работы жидкость из вращающегося тела в первую заднюю продольную зону, и второй из выходных каналов содержит проход, проходящий ко второму выходному отверстию, выпускающему в процессе работы жидкость из вращающегося тела во вторую заднюю продольную зону, находящуюся позади первой задней продольной зоны, при этом второе выходное отверстие расположено таким образом, что его дистальный край относительно оси вращения размещен на уровне, который расположен не выше уровня переливного края, сообщающегося со вторым выходным отверстием.

FR-A-2 120 537 раскрывает центрифугу этого уровня техники.

EP-A-1 480 754 раскрывает центробежный сепаратор, в котором основание содержит внутреннее кольцевое пространство, вмещающее в процессе работы легкую фазу жидкости, которая прошла порог слива первого выходного канала, при этом из кольцевого пространства жидкость, в одном варианте осуществления (фиг.2), перемещается посредством диска для сепарирования легкой фракции к центральному проходу, размещенному около впускной трубы центробежного сепаратора. В другом варианте осуществления (фиг.3) внутреннее кольцевое пространство соединено с проходом, проходящим радиально выходное отверстие, выпускающее жидкость из вращающегося тела. В обоих вариантах осуществления второй выходной канал содержит порог слива на внутренней стороне основания и второй выходной канал продолжается расходящимся образом относительно оси вращения к выходному отверстию на внешней стороне основания, где предусмотрено регулирующее дроссельное приспособление для контроля количества оттока тяжелой фазы жидкости.

WO-A-2009/127212, включенный в данный документ согласно ссылке, раскрывает центробежный сепаратор, имеющий основание с двумя выходными каналами для легкой и тяжелой фазы жидкости, соответственно, при этом один выходной канал проходит аксиально через основание, в то время как другой выходной канал проходит через выходную камеру внутри основания, радиально снаружи основания к соплу, направляющему вытекающую жидкость в направлении, противоположном направлению вращения.

Задачей настоящего изобретения является создание центробежного сепаратора согласно уровню техники, упомянутому посредством вводной части, в которой как тяжелая, так и легкая фаза выводится из вращающегося тела на относительно малом радиусе или расстоянии от оси вращения для того, чтобы уменьшить потребление электроэнергии центробежного сепаратора.

Следует понимать, что выражение "уровень" относится к радиальному расстоянию от оси вращения, и, по аналогии с полем земного тяготения, термин "вверх" относится к направлению к оси вращения, и термин "вниз" относится к противоположному направлению.

Согласно настоящему изобретению выполненная по типу вала часть вращающегося тела проходит коаксиально с осью вращения от основания, при этом выполненная по типу вала часть поддерживает фланец, и проход проходит от основания через фланец к второму выходному отверстию, причем фланец разделяет первую и вторую заднюю продольную зону. Фланец способствует предотвращению повторного смешивания двух фаз после выхода из соответствующих выходных отверстий, и фланец может обеспечивать поддержку прохода.

Кроме того, согласно настоящему изобретению центробежный сепаратор содержит корпус для размещения вращающегося тела, причем корпус содержит проксимальную камеру для размещения жидкости, выведенной из вращающегося тела через первое выходное отверстие, и дистальную камеру для размещения жидкости, выведенной из вращающегося тела через второе выходное отверстие, при этом камеры разделены перегородкой. Таким образом, проксимальная камера продолжает первую заднюю продольную зону, и дистальная камера продолжает вторую заднюю продольную зону. При этом обеспечивается предотвращение повторного смешивания двух жидких фаз. Корпус, включающий в себя перегородку, разделен, по меньшей мере, на две части, содержащие крышку, посредством чего вышеупомянутый фланец окружен кольцевым уплотнением и перегородка взаимодействует с кольцевым уплотнением, по меньшей мере, когда крышка находится в закрытом положении. Таким образом, дополнительно обеспечивается предотвращение повторного смешивания двух жидких фаз.

В варианте осуществления дистальный край образует переливной край, сообщающийся со вторым выходным отверстием.

В варианте осуществления кольцевое уплотнение содержит внутренний кольцевой уплотнительный элемент, находящийся в скользящем взаимодействии с фланцем, и внешний гибкий элемент, предусмотренный для нескользящего взаимодействия с перегородкой, когда крышка находится в закрытом положении.

В другом варианте осуществления кольцевое уплотнение содержит две полукруглые части, прикрепленные к каждой из двух частей перегородки, при этом полукруглые части предпочтительно жестко прикреплены к соответствующим частям перегородки для образования кольцевого уплотнения, когда две части корпуса и, следовательно, две части перегородки сводятся вместе путем приведения крышки в закрытое положение.

Предпочтительно, что выпускной корпус размещен во второй задней продольной зоне, при этом выпускной корпус образует часть прохода, причем выпускной корпус выполнен с возможностью вращения вокруг установочной оси, и упомянутый выпускной корпус содержит боковую стенку, смещенную от установочной оси, при этом второе выходное отверстие размещено в боковой стенке. В практическом варианте осуществления проход с выпускным корпусом является частью выходного элемента, имеющего соединительную деталь, присоединенную с возможностью вращения к основанию. В другом практическом варианте осуществления выходной элемент является трубчатым и имеет ось трубки, коаксиальную с установочной осью. Предпочтительно, что установочная ось параллельна оси вращения. За счет размещения выходного отверстия в боковой стенке такого поворотного выпускного корпуса достигается то, что жидкость, выводимая с помощью выходного отверстия, может выводиться в направлении, противоположном направлению вращения, тем самым получая энергию от выводимой жидкости. Кроме того, когда дистальный край выходного отверстия обеспечивает переливной край обсуждаемого выходного канала, вращение выпускного корпуса будет регулировать уровень переливного края.

Обычно для случаев, в которых требуется уплотнение между вращающимся элементом, таким, например, как фланец вращающегося тела, содержащего барабан центрифуги, в особенности, декантирующей центрифуги, и секционной перегородкой, в частности корпуса, согласно настоящему изобретению кольцевое уплотнение содержит внутренний кольцевой элемент, находящийся в скользящем взаимодействии с фланцем, и внешний гибкий элемент, предусмотренный для нескользящего взаимодействия с перегородкой, когда его секции сводятся вместе, например, путем приведения крышки, поддерживающей секцию перегородки, в закрытое положение.

В соответствии с настоящим изобретением, также возможно, что, по меньшей мере, один из переливных краев продолжается в плоскости, которая параллельна с основанием.

Далее, настоящее изобретение будет описано более подробно с помощью примеров вариантов осуществления со ссылкой на схематический чертеж, в котором

Фиг.1 изображает продольный разрез вращающегося тела декантирующей центрифуги предшествующего уровня техники,

Фиг.2 изображает выходное отверстие декантирующей центрифуги предшествующего уровня техники,

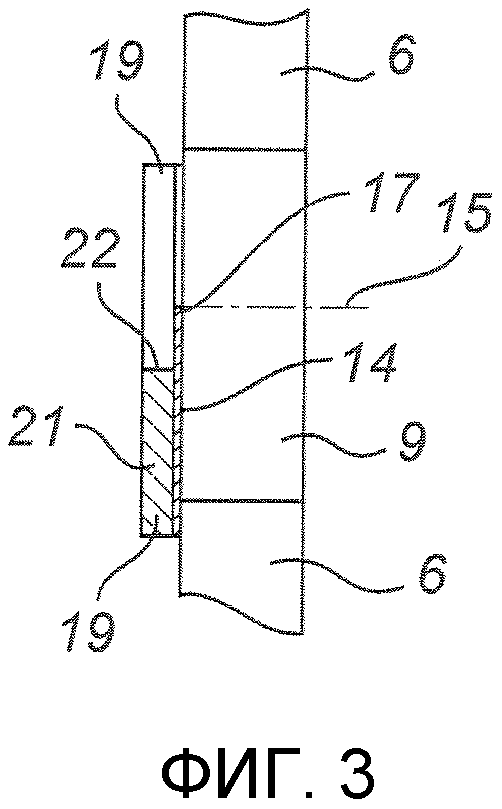

Фиг.3 изображает разрез по линии III-III, показанной на фиг.2,

Фиг.4 изображает декантирующую центрифугу предшествующего уровня техники с открытой крышкой,

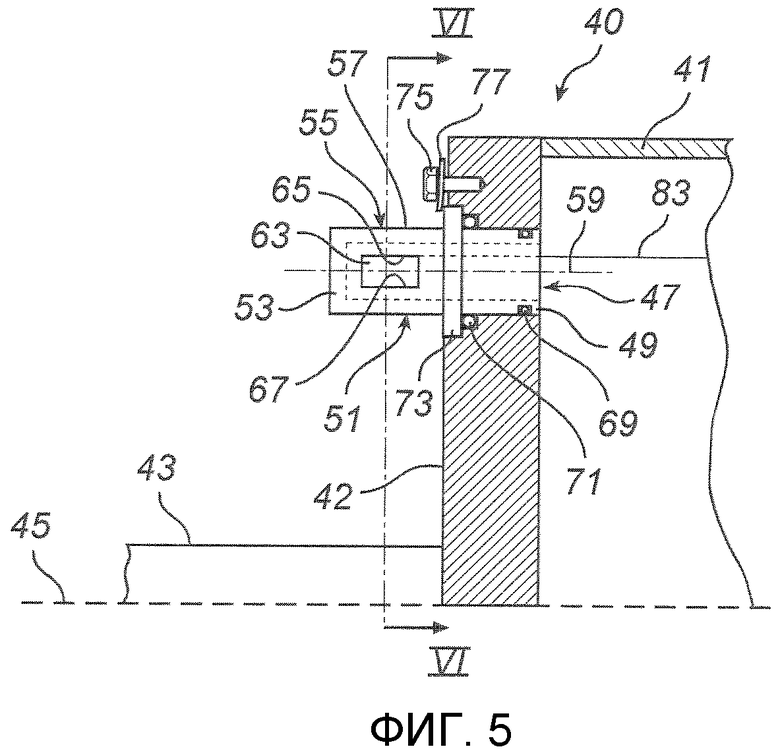

Фиг.5 изображает местный продольный разрез варианта осуществления выходной конструкции, используемой настоящим изобретением,

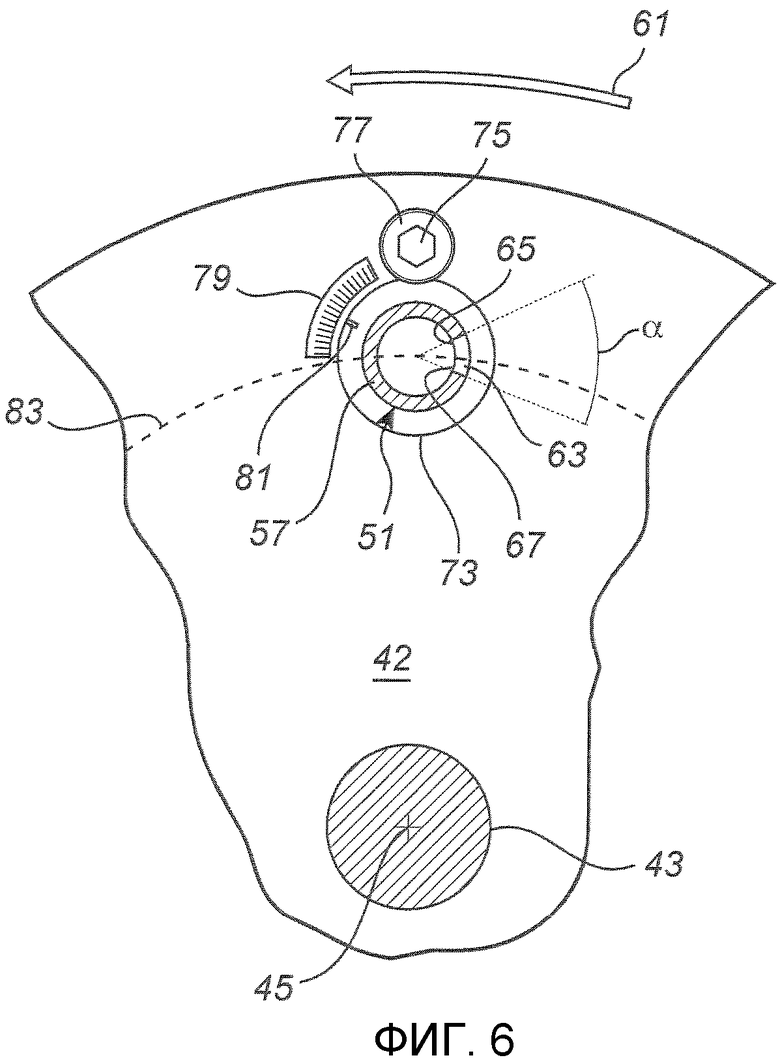

Фиг.6 изображает разрез по линии VI-VI, показанной на фиг.5,

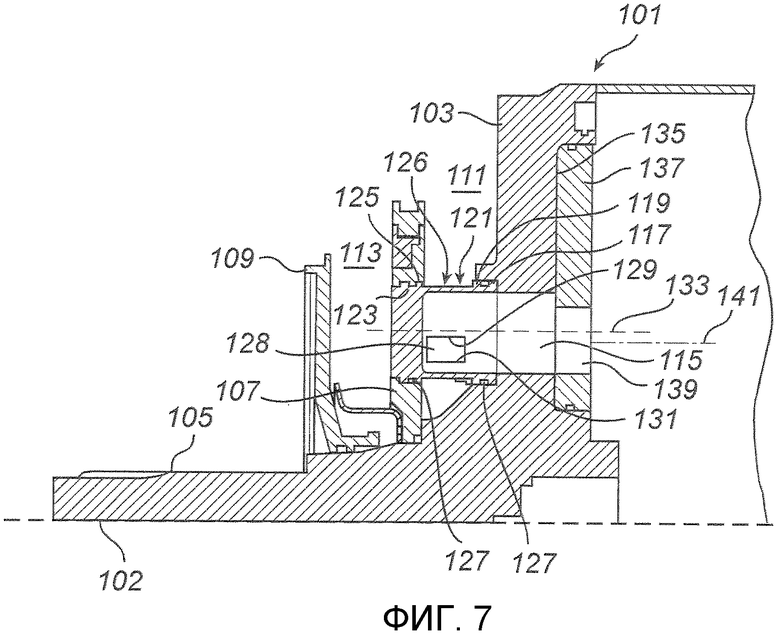

Фиг.7 изображает местный продольный разрез вращающегося тела, согласно настоящему изобретению, показывающий первое выходное отверстие,

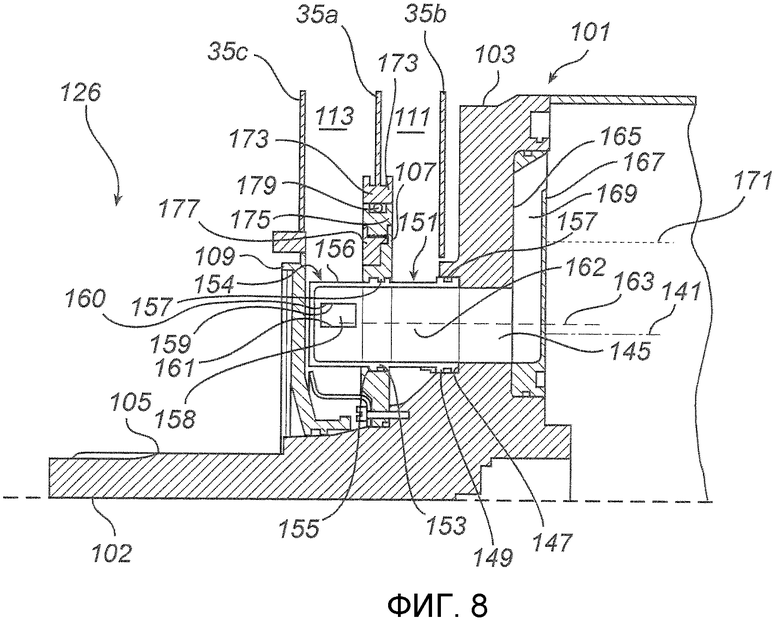

Фиг.8 изображает местный продольный разрез вращающегося тела согласно фиг.7, показывающей второе выходное отверстие,

Фиг.9 изображает местный перспективный вид вращающегося тела, показанный на фиг.7 и 8,

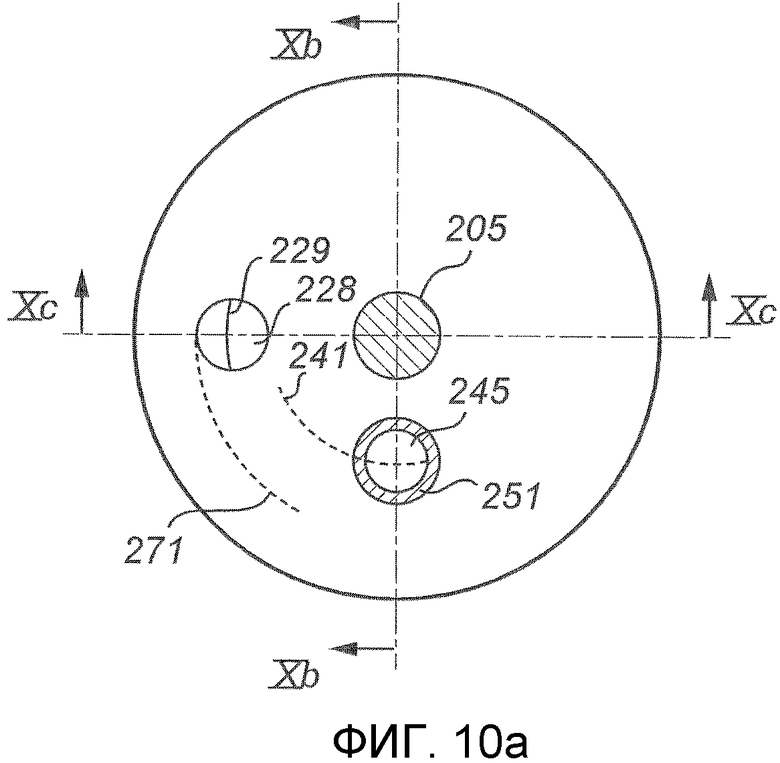

Фиг.10а изображает вид сзади, как указано с помощью линии Xa-Xa на фиг.10b, основания декантирующей центрифуги во втором варианте осуществления,

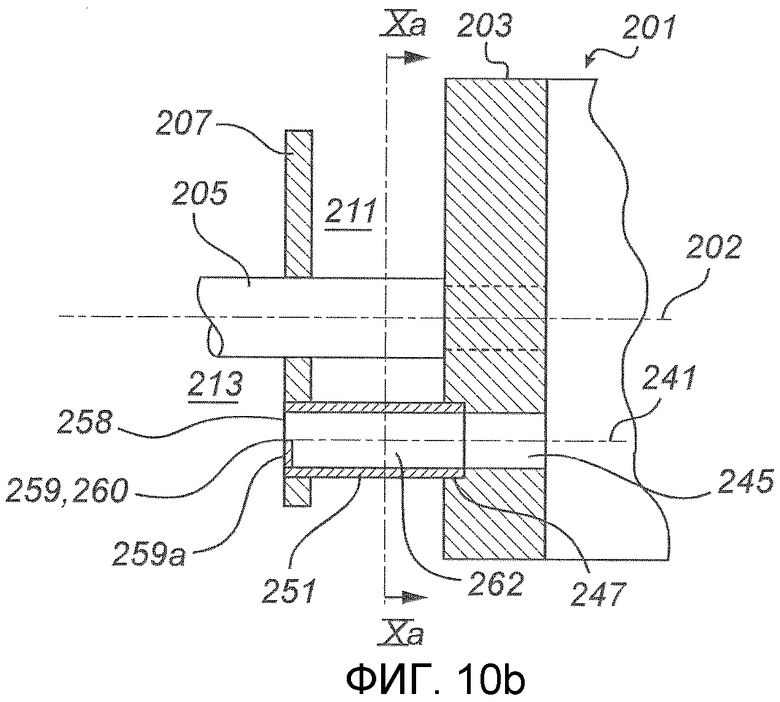

Фиг.10b изображает разрез по линии Xb-Xb, показанной на фиг.10а,

Фиг.10с изображает разрез по линии Xc-Xc, показанной на фиг.10а,

Фиг.11 изображает разрез, соответствующий фиг.10b разновидности варианта осуществления, показанного на фиг.10а-10с,

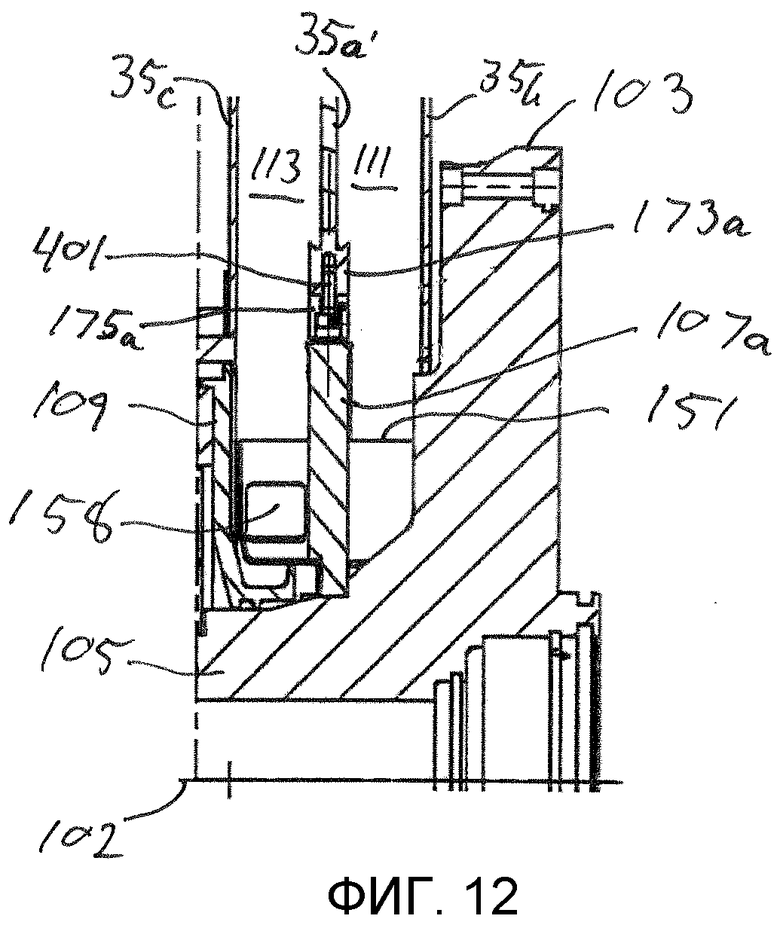

Фиг.12 изображает, подобно фиг.8, местный продольный разрез вращающегося тела и перегородок корпуса, и

Фиг.13 изображает вид сверху уплотнительного элемента.

Вращающееся тело 1 центробежного сепаратора предшествующего уровня техники или декантирующая центрифуга, схематично показанная на фиг.1, содержит барабан 2 и винтовой конвейер 3, которые установлены на валу 4 таким образом, чтобы они при работе могли быть приведены во вращение вокруг горизонтальной оси 5 вращения, при этом ось 5 вращения проходит в продольном направлении барабана 2. Кроме того, вращающееся тело 1 имеет радиальное направление 5а, проходящее перпендикулярно продольному направлению.

Для простоты, направления "вверх" и "вниз" используются в данном документе для указания радиального направления к оси 5 вращения и от оси 5 вращения, соответственно.

Барабан 2 содержит основную плиту 6, размещенную на одном продольном конце барабана 2, каковая основная плита 6 имеет внутреннюю сторону 7 и внешнюю сторону 8. Основная плита 6 снабжена рядом выходных каналов 9 для жидкой фазы, имеющих внешние отверстия во внешней стороне 8 основной плиты. Кроме того, барабан 2 размещен на конце, противоположном в отношении основной плиты 6, снабженной выходными отверстиями 10 для твердой фазы.

Винтовой конвейер 3 содержит входные отверстия 11 для подачи сырья, например, жидкого шлама на вращающееся тело 1, при этом шлам содержит легкую или жидкую фазу 12 и тяжелую или твердую фазу 13. Во время вращения вращающегося тела 1, как описано ранее, достигается разделение жидкой фазы 12 и твердой фазы 13. Жидкая фаза 12 выводится через выходной канал 9 в основной плите 6, в то время как винтовой конвейер 3 перемещает твердую фазу 13 к выходными отверстиями 10 для твердой фазы, через которые твердая фаза 13 равномерно выводится.

Со ссылкой на фиг.2, внешнее отверстие каждого выходного канала 9 для жидкой фазы может, согласно предшествующему уровню техники, быть частично закрыто сливной пластиной 14. Сливная пластина 14 определяет уровень 15 жидкости (см. также фиг.3) в барабане, который по существу не может превышать переливной край 17 сливной пластины, поскольку зона 16 отверстия над сливной пластиной 14 с практической точки зрения в отношении жидкости является неограниченной. Сливная пластина 14 жестко фиксирована к основной плите 6 с помощью крепежных средств (не показаны) в виде, например, болтов, выступающих через отверстия 18 в периферийной части 19 поддерживающего устройства 21. В фиксированном состоянии периферийная часть 19 закрывает, по меньшей мере, часть края 20 внешнего отверстия выходного канала 9 для жидкой фазы, и поддерживающее приспособление 21 частично закрывает сливную пластину 14 до уровня, указанного ссылочной позицией 22 на фиг.2.

Фиг.3 изображает разрез выходного отверстия 9 по линии III-III, показанной на фиг.2, указывающей уровень 15 жидкости, который по существу совпадает с переливным краем 17 сливной пластины 14.

Фиг.4 изображает для иллюстрации декантирующую центрифугу предшествующего уровня техники, содержащую вращающееся тело 30, установленное в корпусе 31, содержащем нижнюю часть 32 и крышку 33, шарнирно прикрепленную к нижней части 32 посредством петель 34. Крышка показана в открытом положении. Корпус содержит несколько перегородок, которые являются секционными, при этом верхние полукруглые секции 35 перегородок прикреплены к крышке 33 с возможностью взаимодействия с нижними секциями 36 перегородок в нижней части 32 корпуса, когда крышка приведена в закрытое положение. Эти перегородки разделяют пространство между внутренними стенками корпуса 31 и вращающимся телом 30 на камеры 37, некоторые из которых используются для накопления соответствующих фаз сырья, сепарированного внутри вращающегося тела 30. Таким образом, камера 37а для тяжелой фазы накапливает тяжелую твердую фазу, и камера 37b для легкой фазы накапливает легкую жидкую фазу.

Фиг.5 и 6 иллюстрируют часть вращающегося тела 40, содержащего барабан 41, основную плиту или основание 42 и выполненную по типу вала часть 43, присоединенную к основанию 42. Вращающееся тело имеет горизонтальную ось 45 вращения. До сих пор вращающееся тело 40 может быть подобным вращающимся телам 1 и 30, показанным на фиг.1 и 4, соответственно. Однако для иллюстрации выходной конструкции, используемой в настоящем изобретении, выходной канал 47 для жидкой фазы, продолжающийся через основание 42, вмещает круглую соединительную деталь 49 трубчатого выходного элемента 51 с глухим концом 53. Таким образом, трубчатый выходной элемент 51 продолжает выходной канал 47.

Глухой конец 53 обеспечивает выпускной корпус 55 круглой цилиндрической боковой стенкой 57. Выходной элемент 51 имеет ось, проходящую параллельно оси 45 вращения и образующую установочную ось 59, как это будет поясняться более подробно ниже. При работе, вращающееся тело 40 вращается в направлении 61 вращения, как указано на фиг.6. Боковая стенка 57 выпускного корпуса 55 содержит выходное отверстие 63 с переливным краем 65 и противоположным краем 67, оба из которых продолжаются вдоль соответствующей образующей цилиндрической поверхности цилиндрической боковой стенки 57. Переливной край 65 и противоположный край 67 продолжаются, составляя угол α между ними, который предпочтительно находится в диапазоне 30°-75°, более предпочтительно 45°-60°.

В показанном варианте осуществления, соединительная деталь 49 является по существу цилиндрической, подобной выпускному корпусу 55, за исключением выемки, вмещающей кольцевое уплотнение 69. Другое кольцевое уплотнение 71 размещено в углублении, окружающем выходной канал 47. Выходной элемент 51 содержит периферийное кольцо 73, которое частично вмещено в другое углубление, окружающее выходной канал 47. Будучи круглой, соединительная деталь 49 вместе с остальной частью выходного элемента 52 выполнена с возможностью вращения вокруг установочной оси 59.

Около выходного элемента 51 предусмотрен винт 75 с шайбой 77 для того, чтобы затягивание винта 75 прижимало шайбу 77 к кольцу 73, тем самым зажимая его, посредством чего предотвращается вращение выходного элемента 51, при этом винт 75 и шайба 77 составляют вариант осуществления крепления.

Кроме того, предусмотрена шкала 79 на поверхности основания 42 возле выемки, вмещающей кольцо 73, и на кольце предусмотрена отметка 81, дающая указание об угловом положении выходного элемента 51, при этом шкала 79 и отметка 81 вместе составляют вариант осуществления индикатора.

Несмотря на то, что на фиг.5 и 6 показан только один выходной канал 47, следует понимать, что может быть обеспечено множество выходных каналов и равномерно распределенных вокруг оси вращения, как это обычно имеет место для центробежных сепараторов.

Выпускной корпус 55 функционирует следующим образом:

При использовании барабан 41 вращается в направлении 61, заставляя сырье внутри барабана 41 разделяться на тяжелую твердую фазу (не показана) и легкую жидкую фазу, имеющую поверхность на уровне 83, который находится слегка выше уровня переливного края 65, тем самым обеспечивая напор давления, вытесняющий жидкую фазу из барабана через выходной элемент 51 и выходное отверстие 63. Выходное отверстие 63 должно быть настолько большим, чтобы во время нормальной работы центробежного сепаратора оно не заполнялось, но имело место свободное пространство или канал для отвода воздуха между свободной поверхностью протекающей жидкости и противоположным краем 67.

Выходной элемент 55 установлен в наклонном положении с помощью поворота его вокруг установочной оси 59 для приведения переливного края 65 до желательного уровня, соответствующего желательному уровню 83 жидкости внутри барабана. Если последний уровень нуждается в регулировании, уровень переливного края 65 устанавливается соответственно с помощью поворота выходного элемента 55 вокруг установочной оси 59. Благодаря круговому перемещению регулирование, поднимающее переливной край 65, будет в данной точке приводить к тому, что противоположный край 67 будет опускаться к положению, близкому или ниже уровня переливного края 65, и в этой точке жидкость будет протекать поверх противоположного края 67, который является неопределенным. Таким образом, существует ограничение на диапазон, в котором может регулироваться уровень переливного края. Чем больше угол α, тем меньше диапазон, в котором может регулироваться уровень переливной края, при этом достигается предусмотренная функция. Однако чем меньше угол α, тем также меньше размер выходного отверстия 63. Специалисты в данной области техники будут принимать во внимание эти факторы при выборе размера угла α.

При регулировании углового положения выходного элемента 51 следует обратить внимание на то, чтобы выходное отверстие 63, как показано на фиг.6, было обращено назад относительно направления вращения 61 для того, чтобы выдавать жидкую фазу в противоположном направлении относительно направления вращения 61, тем самым извлекая энергию из выдаваемой жидкости.

Для регулирования наклонного положения выходного элемента 51 винт 75 отпускается для возможности освобождения кольца 73 от зажимающего воздействия шайбы 77. Выходной элемент поворачивается вокруг установочной оси с использованием шкалы 79 и отметки 81 для контроля угла регулирования, и винт снова затягивается для предотвращения непредусмотренного вращения выходного элемента 51.

Фиг.7-9 изображают часть варианта осуществления вращающегося тела 101 согласно настоящему изобретению. Не показанные части могут быть подобными в отношении соответствующих частей вариантов осуществления, показанных на фиг.1-6. Однако настоящий вариант осуществления выполнен с возможностью сепарирования сырья, в котором жидкая фаза содержит смесь двух жидких фаз различной плотности. Таким образом, элементы, которые находятся внутри барабана (не показан), могут быть подобны тем элементам, которые находятся в вариантах осуществления барабана, раскрытого в WO 2009/127212, который включен в данный документ согласно ссылке. Вращающееся тело 101 имеет ось 102 вращения и содержит основание 103, которое присоединено к выполненной по типу вала части 105, которая поддерживает фланец 107, и предусмотрено защитное приспособление 109. Основание 103 и фланец 107 определяют между ними первую заднюю продольную зону 111 центробежного сепаратора, и фланец 107 и защитное приспособление 109 определяют между ними вторую заднюю продольную зону 113 центробежного сепаратора. По определению, первая задняя продольная зона 111 размещена позади основания 103, и вторая задняя продольная зона 113 размещена позади первой задней продольной зоны 111.

Перегородки корпуса, который не показан подробно, но который соответствует корпусу, показанному на фиг.4, указаны на фиг.8-9 посредством их верхних секций 35а, 35b и 35с. Верхняя секция 35а и фланец 107 определяют вместе с верхней секцией 35b проксимальную камеру в первой задней продольной зоне 111, и верхняя секция 35а и фланец 107 определяет вместе с верхней секцией 35с и защитным приспособлением 109 дистальную камеру во второй задней продольной зоне 113.

Будучи приспособленным для сырья, содержащего две жидкие фазы, основание 103 содержит два выходных канала, установленных в разных наклонных положениях относительно оси 102 вращения.

Таким образом, фиг.7 изображает первый выходной канал 115 с углублением 117, вмещающим соединительную деталь 119 первого круглого цилиндрического выходного элемента 121, продолжающего первый выходной канал. Глухой конец выходного элемента 121 выполнен в виде соединительной детали 123, вмещенной в отверстие 125 во фланце 107. Таким образом, выходной элемент 121 удерживается основанием 103 и фланцем 107. Кольцевое уплотнение 127 размещено в соответствующих выемках в соответствующих деталях 119 и 123. Часть выходного элемента 121 между соединительными деталями 119 и 123 образует круглую цилиндрическую боковую стенку выпускного корпуса 126 с первым выходным отверстием 128, имеющим первый переливной край 129 и противоположный край 131. Первый выпускной корпус 126 выполнен с возможностью вращения вокруг установочной оси 133, поскольку соединительные детали 119 и 123 являются круглыми. На внутренней поверхности основания предусмотрено углубление 135 на выходном канале 115. Углубление 135 вмещает желобчатую деталь 137 со сквозным каналом 139, открывающимся в выходной канал 115, тем самым продолжая последний.

Таким образом, при работе выпускной корпус 126 с его переливным краем 129 функционирует подобно выпускному корпусу 55, описанному со ссылкой на фиг.5 и 6, при этом переливной край 129 определяет уровень 141 жидкости внутри барабана. Таким образом, в процессе работы легкая фаза жидкости из барабана будет выводиться из первого выходного отверстия 128 в проксимальную камеру в первой задней продольной зоне 111.

Следует, однако, отметить, что ориентация выходного отверстия 128 указывает, что направление вращения вращающегося тела в этом варианте осуществления является противоположным в отношении направления вращения вращающегося тела варианта осуществления, показанного на фиг.5 и 6.

Фиг.8 изображает второй выходной канал 145 с углублением 147, вмещающим соединительную деталь 149 второго круглого цилиндрического выходного элемента 151, продолжающего второй выходной канал. Глухой конец выходного элемента 151 выполнен в виде второго выпускного корпуса 154 с круглой цилиндрической боковой стенкой 156, которая содержит второе выходное отверстие 158 с дистальным краем 160, дистальным от оси 102 вращения, и противоположным краем 161, проксимальным к оси 102 вращения, оба из каковых краев продолжаются вдоль соответствующей образующей цилиндрической поверхности цилиндрической боковой стенки 156. В настоящем варианте осуществления дистальный край 160 образует второй переливной край 159. Выходной элемент 151 снабжен промежуточной соединительной деталью 153, вмещенной в отверстие 155 посредством углубленного уступа фланца 107. Таким образом, выходной элемент 151 удерживается с помощью основания 103 и фланца 107. Кольцевые уплотнения 157 размещены в соответствующих выемках в соединительных деталях 149 и 153. Часть выходного элемента 151 между соединительными деталями 149 и 153 образует трубчатый проход 162. Второй выходной корпус 154 выполнен с возможностью вращения вокруг установочной оси 163, поскольку соединительные детали 149 и 153 являются круглыми. На внешней поверхности основания предусмотрено углубление 165 на втором выходном канале 145. Углубление 165 вмещает элемент 167 второго канала с каналом 169, продолжающим второй выходной канал 145 до нижнего уровня барабана, где находится тяжелая жидкая фаза. Таким образом, элемент 167 второго канала предохраняет в процессе работы второй выходной канал 145 от легкой жидкой фазы в барабане.

При использовании второй выходной корпус 154 с его переливным краем 159 функционирует подобно выпускному корпусу 55, описанному со ссылкой на фиг.5 и 6, и подобно выпускному корпусу 126, описанному со ссылкой на фиг.7. Однако переливной край 159 не определяет уровень 141 жидкости внутри барабана, но вместе с первым переливным краем 129 определяет уровень 171 границы раздела между данными легкой и тяжелой жидкими фазами в барабане. Специалисты в данной области техники будут понимать, что действительный уровень 171 упомянутой границы раздела также зависит от соотношения между плотностями легкой и тяжелой фазы. Таким образом, в процессе работы тяжелая фаза жидкости из барабана будет выпускаться из второго выходного отверстия 158 в дистальную камеру во второй задней продольной зоне 113.

Будучи в настоящем варианте осуществления частями цельного элемента, второй выходной корпус 154 и трубчатый проход 162 образуют удлиненный выпускной корпус, имеющий первую аксиальную длину, и второе выходное отверстие 158 продолжается на вторую аксиальную длину, которая является меньше, чем половина первой аксиальной длины. Тем самым второе выходное отверстие 158 размещено на расстоянии от основания 103. Это предусматривает выпуск одной из жидких фаз во вторую заднюю продольную зону 113, следующую за первой задней продольной зоной 111, при этом выпуская упомянутую жидкую фазу на уровне, близком к уровню жидкости внутри барабана, что способствует сведению к минимуму потери энергии. Выпуск жидкости в направлении, противоположном направлению вращения, способствует сведению к минимуму дополнительной потери энергии или обеспечивает использование энергии вращающегося тела жидкости в барабане.

Для регулирования уровней 141 и 171 первый и второй выходные элементы 121 и 151 выполнены с возможностью вращения вокруг их соответствующей установочной оси 133 и 163 с использованием индикаторов, не показанных, для контроля вращения и отпускания креплений, не показанных, для позволения вращения. Это является подобным регулированию, описанному со ссылкой на вариант осуществления, показанный на фиг.5 и 6.

Хотя в варианте осуществления, показанном и обсужденном со ссылкой на фиг.7-9, легкая фаза выпускается в проксимальную камеру и тяжелая фаза выпускается в дистальную камеру, это может быть изменено с помощью взаимного обмена между желобчатыми элементами 137 и 167 и соответствующего перерегулирования уровней первого и второго переливного края 121 и 159, с помощью чего тяжелая фаза выводится в проксимальную камеру и легкая фаза выводится в дистальную камеру.

Для того чтобы предотвратить повторное перемешивание двух жидких фаз после выведения из соответствующих выходных отверстий 128 и 158, предусмотрено уплотнение между фланцем 107 и перегородкой корпуса, взаимодействующей с ним. Фиг.8 и 9 изображают верхнюю секцию 35а упомянутой перегородки, которая содержит нижний участок 173. Фланец 107 поддерживает внутренний кольцевой уплотнительный элемент 175, установленный посредством кольцевого удерживающего элемента 177, прикрепленного к фланцу 107. Кольцевой уплотнительный элемент 175 находится в скользящем взаимодействии с фланцем 107 и предпочтительно выполнен из относительно твердого пластикового материала. Кольцевой уплотнительный элемент 175 имеет выемку, вмещающую внешний гибкий элемент в виде кольцевого уплотнения 179. Когда крышка корпуса находится в закрытом положении, как показано на фиг.8 и 9, с помощью положения верхней секции 35а перегородки, нижний участок 173 прижимается к кольцевому уплотнению 179 и препятствует вращению кольцевого уплотнительного элемента 175, в то время как скользящее взаимодействие кольцевого уплотнительного элемента 175 с фланцем 107 позволяет вращающемуся телу 101 вращаться. Эта уплотнительная конструкция также может быть использована между другими перегородками и соответствующими частями вращающегося тела.

Следует отметить, что, хотя предпочтительный вариант осуществления, показанный на фиг.7-9, использует выходную конструкцию, изображенную на фиг.5 и 6, он находится в объеме настоящего изобретения с возможностью опускания первого и/или второго выпускного корпуса 126 и 156 и вместо этого, например, обеспечения сливных устройств наподобие сливного устройства, показанного на фиг.2 и 3 для выведения одной жидкой фазы из первого выходного канала 115 непосредственно в проксимальную камеру над переливным краем 17 и/или для выведения другой жидкой фазы из трубчатого прохода 162 непосредственно в дистальную камеру, например, над переливным краем 17.

Таким образом, фиг.10а, 10b и 10с иллюстрируют вариант осуществления с вращающимся телом 201, имеющим ось 202 вращения и содержащим основание 203. Выполненная по типу вала часть 205 присоединена к основанию 203 и поддерживает фланец 207. Первый выходной канал 215 продолжается через основание 203 к первому выходному отверстию 228, на котором размещена первая сливная платина 229а с первым переливным краем 229. На внутренней поверхности основания защитный желобчатый элемент 267 продолжает первый выходной канал 215 до уровня в барабане ниже границы раздела 271 между легкой и тяжелой жидкой фазой. Таким образом, защитный желобчатый элемент 267 защищает в процессе работы первый выходной канал 215 от легкой жидкой фазы в барабане вращающегося тела 201. Следовательно, при работе тяжелая фаза жидкости в барабане будет выводиться из первого выходного отверстия 228 в проксимальную камеру в первую заднюю продольную зону 211.

Фиг.10b изображает второй выходной канал 245 с углублением 247, вмещающим соединительную деталь выходного элемента 251, продолжающегося через фланец 207 и обеспечивающего трубчатый проход 262, продолжающий второй выходной канал 245 ко второму выходному отверстию 258, ограниченному второй сливной пластиной 259а со вторым переливным краем 259, который образует дистальный край 260 второго выходного отверстия 258. Второй переливной край 259 определяет уровень 241 жидкости внутри барабана. Таким образом, при работе легкая фаза жидкости из барабана будет выводиться из второго выходного отверстия 258 в дистальную камеру во вторую заднюю продольную зону 213.

В этом варианте осуществления сливные пластины 229а и 259а и, таким образом, переливные края 229 и 259 продолжаются параллельно основанию 203 и фланцу 207, соответственно, и, кроме того, в этом варианте осуществления основание 203 и фланец 207, оба, продолжаются в соответствующих плоскостях перпендикулярно оси 202 вращения.

Фиг.11 представляет собой вид, соответствующий фиг.10b согласно разновидности варианта осуществления, показанного на фиг.10а, 10b и 10с. Таким образом, идентичные элементы называются идентичными ссылочными позициями. В варианте осуществления согласно фиг.11, сливная пластина, содержащая переливной край, сообщающийся со вторым выходным каналом 245, удалена из второго выходного отверстия 258. Вместо этого вторая сливная пластина 359а со вторым переливным краем 359 предусмотрена для ограничения входа второго выходного канала 245 на внешней поверхности основания. Второй переливной край 359 задает уровень 241 жидкости внутри барабана вращающегося тела 201. В этом случае нижняя часть второго выходного отверстия 258 образует дистальный край 360 второго выходного отверстия. Тем самым дистальный край 360 размещен на уровне ниже уровня переливного края 359, позволяющего жидкости, которая прошла переливной край 359, протекать свободно ко второму выходному отверстию 258 и вытекать из него в дистальную камеру во второй задней продольной зоне 213, в отсутствие уровня жидкости, протекающей в трубчатом проходе 262, продолжающемся над переливным краем 359, который нарушал бы функцию упомянутого переливного края 359, как средства для контролирования уровня 241 жидкости внутри барабана.

Следует отметить, что, можно было бы, например, комбинировать вышеизложенные варианты осуществления, с помощью чего одно из выходных отверстий вариантов осуществления, согласно фиг.10 и 11, было бы снабжено выпускным корпусом, как описано в отношении фиг.5-8.

Фиг.12 и 13 иллюстрируют другой вариант осуществления кольцевого уплотнения между фланцем, прикрепленным к вращающемуся телу и перегородке. Элементы, которые являются подобными или могут быть подобными элементам, показанным на фиг.8, приведены с теми же ссылочными позициями, которые используются на фиг.8.

Таким образом, фиг.12 изображает часть вращающегося тела, содержащего основание 103, выполненную по типу вала часть 105, ось 102 вращения, защитное приспособление 109, второй круглый выходной элемент 151 со вторым выходным отверстием 158. Выполненная по типу вала часть 105 поддерживает фланец 107а, второй круглый выходной элемент 151, проходящий через фланец 107а. Кроме того, фиг.12 изображает верхние секции 35a', 35b и 35с перегородок корпуса. Следует понимать, что верхние секции 35a', 35b и 35с прикреплены к крышке корпуса, как показано на фиг.4. Перегородка, представленная верхней секцией 35a', и фланец 107а отделяют вместе первую заднюю продольную зону 111 и вторую заднюю продольную зону 113.

Верхняя секция 35a' имеет нижний участок 173а, который имеет достаточный размер для вмещения винтов 401 (только один из которых показан) для установки полукруглого уплотнительного элемента 175а. Фиг.13 изображает вид сверху полукруглого уплотнительного элемента 175а, показывая его форму, по меньшей мере, в установленном положении. Следует понимать, что подобный полукруглый уплотнительный элемент 175а установлен на нижней секции, соответствующей верхней секции 35a' камеры, при этом упомянутая нижняя секция установлена в нижней части корпуса противоположно верхней секции 35a', которая, как упоминалось, установлена в крышке корпуса.

Специалистам в данной области техники будет очевидно, что вариант осуществления фиг.12 и 13, когда вращающееся тело установлено в корпусе, как показано на фиг.4, и крышка закрыта, два полукруглых уплотнительных элемента 175а будут образовывать секционное кольцевое уплотнение, которое находится в скользящем взаимодействии с периферийной поверхностью фланца 107а для осуществления функции, подобной функции кольцевого уплотнительного элемента 175, показанного на фиг.8.

Изобретение относится к центробежному сепаратору для сепарации двух фаз жидкости различной плотности. Центробежный сепаратор содержит вращающееся тело, вращающееся при работе в направлении вращения вокруг оси вращения, при этом вращающееся тело содержит барабан, при этом барабан содержит основание, предусмотренное на заднем продольном конце барабана, причем упомянутое основание обращено к первой задней продольной зоне центробежного сепаратора позади упомянутого основания. Сепаратор содержит, по меньшей мере, два выходных канала, проходящих через упомянутое основание, при этом выходные каналы сообщаются с соответствующими переливными краями на соответствующих уровнях, при этом переливные края задают в процессе работы уровень жидкости в барабане и уровень границы раздела между двумя фазами жидкости в барабане. Первый из выходных каналов проходит аксиально к первому выходному отверстию, выпускающему в процессе работы жидкость из вращающегося тела в первую заднюю продольную зону, а второй из выходных каналов содержит проход, проходящий ко второму выходному отверстию, выпускающему в процессе работы жидкость из вращающегося тела во вторую заднюю продольную зону, находящуюся позади первой задней продольной зоны. При этом второе выходное отверстие размещено таким образом, что его дистальный край относительно оси вращения размещен на уровне, который расположен не выше уровня переливного края, сообщающегося со вторым выходным отверстием. Сепаратор содержит выполненную по типу вала часть вращающегося тела, проходящую коаксиально с осью вращения от основания, при этом выполненная по типу вала часть поддерживает фланец, и упомянутый проход проходит от основания через фланец до второго выходного отверстия, при этом фланец отделяет первую и вторую заднюю продольную зону, и корпус для размещения вращающегося тела, причем корпус содержит проксимальную камеру для размещения жидкости, выведенной из вращающегося тела через первое выходное отверстие, и дистальную камеру для размещения жидкости, выведенной из вращающегося тела через второе выходное отверстие, причем упомянутые камеры разделены перегородкой. При этом корпус, включающий в себя перегородку, разделен, по меньшей мере, на две части, содержащие крышку, фланец окружен кольцевым уплотнением, и перегородка взаимодействует с кольцевым уплотнением, по меньшей мере, когда крышка находится в закрытом положении. Техническим результатом является уменьшение потребления электроэнергии центробежным сепаратором за счет отвода тяжелой и легкой фазы из вращающегося тела на относительно малом радиусе или расстоянии от оси вращения. 9 з.п. ф-лы, 15 ил.

1. Центробежный сепаратор для сепарации двух фаз жидкости различной плотности, содержащий

вращающееся тело (101; 201), вращающееся при работе в направлении вращения вокруг оси (102; 202) вращения, при этом ось вращения проходит в продольном направлении вращающегося тела,

при этом радиальное направление проходит перпендикулярно продольному направлению;

при этом вращающееся тело (101; 201) содержит барабан,

при этом барабан содержит основание (103; 203), предусмотренное на заднем продольном конце барабана, причем упомянутое основание обращено к первой задней продольной зоне (111; 211) центробежного сепаратора позади упомянутого основания,

по меньшей мере, два выходных канала (115, 139, 145, 169; 215, 245), проходящих через упомянутое основание (103; 203), при этом выходные каналы сообщаются с соответствующими переливными краями (129, 159; 229, 259; 359) на соответствующих уровнях, при этом переливные края (129, 159; 229, 259; 359) задают в процессе работы уровень (141; 241) жидкости в барабане и уровень (171; 271) границы раздела между двумя фазами жидкости в барабане, причем первый из выходных каналов (115, 139, 215) проходит аксиально к первому выходному отверстию (128; 228), выпускающему в процессе работы жидкость из вращающегося тела в первую заднюю продольную зону (111; 211), а второй из выходных каналов (145, 169, 245) содержит проход (162; 262), проходящий ко второму выходному отверстию (158; 258), выпускающему в процессе работы жидкость из вращающегося тела во вторую заднюю продольную зону (113; 213), находящуюся позади первой задней продольной зоны (111; 211), при этом второе выходное отверстие (158; 258) размещено таким образом, что его дистальный край (160; 260; 360) относительно оси (102; 202) вращения размещен на уровне, который расположен не выше уровня переливного края (159; 259; 359), сообщающегося со вторым выходным отверстием (158; 258),

выполненную по типу вала часть (105; 205) вращающегося тела (101; 201), проходящую коаксиально с осью (102; 202) вращения от основания (103; 203), при этом выполненная по типу вала часть поддерживает фланец (107; 207), и упомянутый проход (162; 262) проходит от основания (103; 203) через фланец (107; 207) до второго выходного отверстия (158; 258), при этом фланец отделяет первую и вторую заднюю продольную зону (111 и 113; 211 и 213),

корпус (31) для размещения вращающегося тела (101), причем корпус содержит проксимальную камеру для размещения жидкости, выведенной из вращающегося тела через первое выходное отверстие (128), и дистальную камеру для размещения жидкости, выведенной из вращающегося тела через второе выходное отверстие (158), причем упомянутые камеры разделены перегородкой (35а),

при этом корпус, включающий в себя перегородку, разделен, по меньшей мере, на две части, содержащие крышку (33), фланец (107) окружен кольцевым уплотнением (175; 179), и перегородка (35а) взаимодействует с кольцевым уплотнением, по меньшей мере, когда крышка находится в закрытом положении.

2. Центробежный сепаратор по п.1, отличающийся тем, что дистальный край (160; 260) образует переливной край (159; 259), сообщающийся со вторым выходным отверстием (158; 258).

3. Центробежный сепаратор по п.1 или 2, отличающийся тем, что кольцевое уплотнение содержит внутренний кольцевой уплотнительный элемент (175), находящийся в скользящем взаимодействии с фланцем (107), и внешний гибкий элемент (179), предусмотренный для нескользящего взаимодействия с перегородкой (35а), когда крышка находится в закрытом положении.

4. Центробежный сепаратор по п.1 или 2, отличающийся тем, что кольцевое уплотнение содержит две полукруглые части (175а), прикрепленные к каждой из двух частей (35а', 36) перегородки для образования кольцевого уплотнения, когда две части корпуса и, следовательно, две части перегородки сводятся вместе путем приведения крышки в закрытое положение.

5. Центробежный сепаратор по п.4, отличающийся тем, что полукруглые части жестко прикреплены к соответствующим частям перегородки.

6. Центробежный сепаратор по п.1 или 2, отличающийся выпускным корпусом (154), размещенным во второй задней продольной зоне (113), при этом выпускной корпус образует часть упомянутого прохода, причем выпускной корпус выполнен с возможностью вращения вокруг установочной оси (163) и содержит боковую стенку (156), смещенную от установочной оси, при этом второе выходное отверстие (158) размещено в упомянутой боковой стенке.

7. Центробежный сепаратор по п.6, отличающийся тем, что проход с выпускным корпусом является частью выходного элемента (151), имеющего соединительную деталь (149), присоединенную с возможностью вращения к основанию (103).

8. Центробежный сепаратор по п.7, отличающийся тем, что выходной элемент выполнен трубчатым и имеет ось трубки, коаксиальную с установочной осью.

9. Центробежный сепаратор по п.6, отличающийся тем, что установочная ось параллельна оси вращения.

10. Центробежный сепаратор по п.1 или 2, отличающийся тем, что, по меньшей мере, один из переливных краев (229, 259) проходит в плоскости, которая параллельна основанию (203).

| Способ отделения фосфатсодержащих минералов от фосфатной руды | 1986 |

|

SU1480754A3 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Центрифуга для разделений суспензий | 1980 |

|

SU1071212A3 |

Авторы

Даты

2014-12-20—Публикация

2011-11-14—Подача