ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к элементу для отвода тяжелой жидкой фазы, центробежному сепаратору, выполненному с возможностью отделения первой жидкой фазы, второй жидкой фазы и твердой фазы от суспензии, при этом жидкие фазы имеют разные плотности, и способу отделения первой жидкой фазы и второй жидкой фазы от суспензии с помощью центробежных сил в центробежном сепараторе, как описано в прилагаемой формуле изобретения.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В перерабатывающей промышленности, в которой работают с разными суспензиями, может потребоваться отделять твердофазные вещества от жидкостей в определенный момент в процессе производства. Для этого может применяться декантирующая центрифуга. Такая декантирующая центрифуга использует центробежные силы, посредством которых жидкости могут отделяться от твердофазных веществ. Жидкости могут содержать одну или две фазы, т.е. жидкости имеют разные плотности. Когда суспензия подвергается действию центробежных сил, более плотные твердые частицы отжимаются наружу, вплотную к стенке вращающегося барабана, тогда как менее плотная жидкая фаза формирует концентрический внутренний слой. Для изменения глубины жидкости, так называемого «пруда», применяют разные затворные пластины, называемые также переливными порогами. Осадок, формируемый твердой фазой, непрерывно удаляется шнековым конвейером, расположенным вместе с барабаном декантирующей центрифуги. Шнековый конвейер обычно выполнен с возможностью вращения с скоростью, отличающейся от скорости барабана, вследствие чего твердая фаза может постепенно удаляться из барабана. Таким образом, центробежные силы уплотняют твердую фазу и выталкивают лишнюю жидкость. Очищенная жидкая фаза или фазы переливаются через затворные пластины, расположенные на конце, противоположном концу для удаления твердой фазы из барабана. Направляющие перегородки внутри корпуса центрифуги направляют разделенные жидкие фазы по надлежащим путям течения и предотвращают риск перекрестного загрязнения.

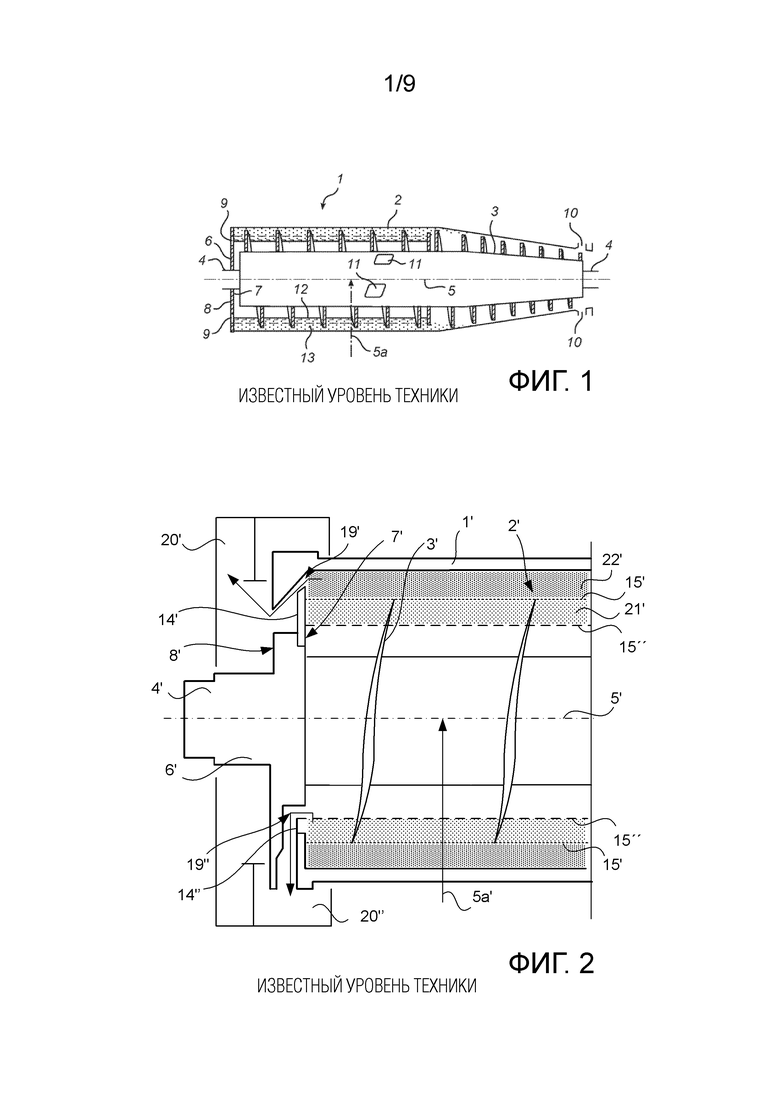

На фиг. 1 схематично показан центробежный сепаратор, известный из существующего уровня техники (далее, просто известный), или декантирующая центрифуга. Например, центробежный сепаратор данного типа раскрыт в заявке WO2008138345. Центробежный сепаратор содержит вращающийся корпус 1, содержащий барабан 2 и шнек 3, которые смонтированы на валу 4 таким образом, что, в действии, они могут приводиться во вращение вокруг горизонтальной оси 5 вращения. Ось 5 вращения продолжается в продольном направлении барабана 2. Кроме того, вращающийся корпус 1 имеет радиальное направление 5a, продолжающееся перпендикулярно продольному направлению. Для упрощения, определения направлений «вверх» и «вниз» служат в настоящей заявке для ссылки на радиальные направления, соответственно, к оси 5 вращения и от оси 5 вращения. Барабан 2 содержит опорную плиту 6, обеспеченную на одном продольном конце барабана 2, при этом опорная плита 6 имеет внутреннюю сторону 7 и внешнюю сторону 8. Опорная плита 6 снабжена несколькими выпускными каналами 9 для жидкой фазы, имеющими внешние отверстия во внешней стороне 8 опорной плиты. Кроме того, на конце, противоположном опорной плите 6, барабан 2 снабжен отверстиями 10 выгрузки твердой фазы. Шнек 3 содержит впускные отверстия 11 для подачи загружаемой суспензии во вращающийся корпус 1. Суспензия содержит легкую жидкую фазу 12 и тяжелую твердую фазу 13. Во время вращения вращающегося корпуса 1 достигается разделение жидкой фазы 12 и твердой фазы 13. Жидкая фаза 12 располагается радиально ближе к оси вращения, чем более тяжелая твердая фаза 13, и жидкая фаза отводится через выпускные каналы 9 в опорной плите 6, тогда как шнек 3 транспортирует твердую фазу 13 в направлении к отверстиям 10 выгрузки твердой фазы, через которые, в результате, выгружается твердая фаза 13. Каждый выпускной канал 9 для жидкой фазы может частично закрываться переливной или затворной пластиной 14, как показано на фиг. 1. Переливная пластина 14 устанавливает уровень 15 жидкости в барабане.

Помимо этого, известны центробежные сепараторы, предназначенные для разделения двух жидкие фазы, описанные, например, в WO2009127212. Здесь на фиг. 2a схематично представлен пример известного центробежного сепаратора или декантирующей центрифуги, которая выполнена с возможностью разделения двух жидких фаз, но отделение твердой фазы осуществляется аналогично тому, как показано на фиг. 1. Центробежный сепаратор содержит вращающийся корпус 1’, содержащий барабан 2’ и шнек 3’, которые смонтированы на валу 4’ таким образом, что, в действии, они могут приводиться во вращение вокруг горизонтальной оси 5’ вращения. Ось 5’ вращения продолжается в продольном направлении барабана 2’. Кроме того, вращающийся корпус 1’ имеет радиальное направление 5a’, продолжающееся перпендикулярно продольному направлению. Барабан 2’ содержит опорную плиту 6’, обеспеченную на одном продольном конце барабана 2’, при этом опорная плита 6’ имеет внутреннюю сторону 7’ и внешнюю сторону 8’. Опорная плита 6’ снабжена несколькими выпускными каналами 19’ для тяжелой жидкой фазы и несколькими выпускными каналами 19’’ для легкой жидкой фазы. Кроме того, на конце, противоположном опорной плите 6, барабан снабжен отверстиями выгрузки твердой фазы (не показанными) подобно тому, как в модификации, показанной на фиг. 1. Как на фиг. 1, шнек 3’ содержит впускные отверстия (не показанные) для подачи загружаемой суспензии во вращающийся корпус 1’. Суспензия содержит твердую фазу (не показанную), легкую жидкую фазу 21’ и тяжелую жидкую фазу 22’. Во время вращения вращающегося корпуса 1’ достигается разделение жидких фаз 21’ и 22’ и твердой фазы. Легкая жидкая фаза 21’ располагается радиально ближе к оси вращения 5’, чем более тяжелая жидкая фаза 22’. Легкая жидкая фаза 21’ отводится через выпускные каналы 19’’ в опорной плите 6 в выпускную камеру 20’’, тяжелая жидкая фаза 22’ отводится через выпускные каналы 19’ в выпускную камеру 20’, тогда как шнек 3’ транспортирует твердую фазу в направлении к отверстиям выгрузки твердой фазы на противоположном конце сепаратора, как описано в связи с фиг. 1. Каждый выпускной канал 19’ и 19’’ для жидкой фазы частично закрывается соответствующей переливной или затворной пластиной 14’ для тяжелой фазы и переливной пластиной 14’’ для легкой фазы. Соответствующие переливные пластины 14’ и 14’’ определяют соответствующие уровень 15’ тяжелой фазы и уровень 15’’ легкой фазы в барабане, по которым можно отводить соответствующие жидкие фазы.

В опорные плиты центробежных сепараторов были вмонтированы элементы для отвода жидкости, которые включают в себя выпускные корпуса, называемые также системой «power tubes» («силовых трубок»). Заявка WO 2012/062337 представляет также пример такого центробежного сепаратора, в котором выпускной корпус располагается с соединением по текучей среде с выпускным каналом, который продолжается через опорную плиту. Выпускной корпус принимает жидкость из барабана вращающегося корпуса через выпускной канал и содержит выпускное отверстие, отводящее жидкость из выпускного корпуса. Выпускное отверстие содержит переливной порог, задающий, при нормальном использовании, уровень поверхности жидкости в барабане. Выпускной корпус может быть поворотным вокруг регулировочной оси, и выпускное отверстие размещается в боковой стенке данного корпуса, со смещением от регулировочной оси. В настоящем документе, для соответствующих двух разных жидких фаз обеспечены канальные элементы или элементы для отвода жидкости двух разных типов. Канальные элементы для жидкости, в свою очередь, соединены с выпускными корпусами соответствующего типа, которые выполнены с возможностью отвода жидких фаз в соответствующую камеру для жидкости. В устройстве, при регулировке углового положения выпускных корпусов следует обеспечивать, чтобы выпускное отверстие в корпусе было направлено назад относительно направления вращения для того, чтобы выпускать жидкую фазу в направлении, противоположном направлению вращения. Тем самым можно рекуперировать энергию отводимой жидкости.

Таким образом, ранее было известно, как отделять жидкости от твердой фаза и две жидкие фазы друг от друга посредством центробежных сепараторов. Однако, особенно в связи с разделением двух жидких фаз, отмечено, что выпускные каналы для тяжелых жидких фаз могут иметь такой недостаток, как потери напора при выпуске. Следовательно, по-прежнему существует потребность в дальнейшем совершенствовании центробежных сепараторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеупомянутые потери напора могут по-разному повлиять на процесс разделения двух жидкостей. Следует отметить, например, что потери напора могут приводить к потерям легкой фазы во время сепарации. Это может объясняться тем, что тяжелую фазу невозможно отводить с такой же скоростью, как легкую фазу, вследствие чего положение границы раздела, т.е. уровня между двумя жидкими фазами, становится нестабильной. Таким образом, параметры установки уровня в системе выпуска могут и не соответствовать фактическому положению уровня границы раздела, который является нестабильным.

Следовательно, целью настоящего изобретения является создание выпускного канала со сниженной потерей напора для тяжелой фазы в центробежных сепараторах. В частности, целью является снижение потерь напора в системах выпуска, включающих в себя канальные элементы или элементы для отвода жидкости, которые встраиваются в опорные плиты, чтобы обеспечивать выпускные каналы для жидкости, соединенные с выпускными корпусами.

Дополнительной целью является обеспечение более стабильного положения границы раздела даже в случае значительных вариаций потока.

Вышеприведенные цели достигаются посредством элемента для отвода тяжелой жидкой фазы, центробежного сепаратора и способа для разделения первой жидкой фазы и второй жидкой фазы, описанных в прилагаемой формуле изобретения. Соответственно, настоящее изобретение относится к элементу для отвода тяжелой жидкой фазы для центробежного сепаратора, который выполнен с возможностью разделения двух жидких фаз, имеющих разные плотности. Элемент для отвода тяжелой жидкой фазы имеет продольную протяженность, поперечную протяженность, перпендикулярную продольной протяженности, первую впускную сторону и противоположную вторую выпускную сторону, проходящие обе в продольном направлении и в поперечном направлении, первый продольный участок, содержащий первую поперечно проходящую кромку, второй продольный участок, содержащий вторую поперечно проходящую кромку, и две продольно проходящих боковых кромки, между которыми проходит продольно проходящая осевая линия. Элемент для отвода тяжелой жидкой фазы содержит, по меньшей мере, одно впускное отверстие с первой стороны элемента для отвода тяжелой жидкой фазы. По меньшей мере, одно впускное отверстие выполнено обращенным к внутреннему пространству центробежного сепаратора. Кроме того, элемент для отвода тяжелой жидкой фазы содержит, по меньшей мере, два отдельных выпускных канала, образующих выпуск со второй стороны элемента для отвода тяжелой жидкой фазы. По меньшей мере, участок каждого из выпускных каналов частично совпадает с, по меньшей мере, одним впускным отверстием, с формированием, тем самым, пути течения жидкости между, по меньшей мере, одним впускным отверстием и выпуском, образованным, по меньшей мере, двумя выпускными каналами, по которым может протекать жидкость. Дополнительно, каждый из, по меньшей мере, двух выпускных каналов имеет протяженность в продольном направлении элемента для отвода тяжелой жидкой фазы, которая превышает протяженность, по меньшей мере, одного впускного отверстия в продольном направлении.

Путем обеспечения, по меньшей мере, двух выпускных каналов, тангенциальный размер выпускного канала сокращается благодаря наличию, по меньшей мере, двух отдельных выпускных каналов. Неожиданно обнаружилось, что таким образом можно значительно ограничить потери напора, поскольку завихрения при радиальном перемещении будут ослабляться. Это дает огромное преимущество, так как процесс разделения в центробежном сепараторе становится, тем самым, менее чувствительным к вариациям расхода потока, и граница раздела между легкой и тяжелой жидкими фазами становится стабильнее.

По меньшей мере, два выпускных канала могут располагаться параллельно вдоль продольной протяженности элемента для отвода тяжелой жидкой фазы. По меньшей мере, два выпускных канала могут располагаться симметрично и зеркально относительно осевой линии. Следовательно, потоки жидкости в каналах могут быть одинаковыми.

По меньшей мере, два выпускных канала могут продолжаться на первом и втором продольных участках (I; II). Число выпускных каналов может составлять 2-6. Следовательно, жидкость может отжиматься в каналах радиально внутрь, тогда как потери напора могут дополнительно снижаться.

Два выпускных канала могут иметь соответствующие концевые участки каналов, которые симметрично и зеркально сужаются по направлению к осевой линии и второй поперечной кромке на втором продольном участке, и при этом сужающиеся концевые участки могут иметь закругленную форму. Таким образом, каналы могут лучше согласоваться с формой выпускного корпуса.

На первом продольном участке может содержаться, по меньшей мере, одно впускное отверстие. Таким образом, впуск жидкости можно разместить близко к стенке барабана, при установке в сепараторе.

Число впускных отверстий может соответствовать числу выпускных каналов. Таким образом, потери напора могут дополнительно снижаться.

По меньшей мере, одно впускное отверстие может содержать первую поперечно проходящую впускную кромку с первой впускной стороны по отношению к первой поперечной кромке элемента для отвода жидкости. Каждый из выпускных каналов содержит первую поперечно проходящую выпускную кромку со второй выпускной стороны по отношению к первой поперечной кромке элемента для отвода жидкости. Продольное расстояние между первой поперечной впускной кромкой и первой поперечной кромкой элемента для отвода жидкости меньше продольного расстояния между первой поперечно проходящей выпускной кромкой и первой поперечной кромкой элемента для отвода жидкости. Таким образом может обеспечиваться периферическая стенка для впускного отверстия. Дополнительно, протяженность первой поперечной впускной кромки в плоскости толщины может быть перпендикулярной осевой линии и периферической стенке. Перпендикулярная протяженность и/или периферическая стенка в установленном положении могут уменьшать всасывание частиц из зоны, близкой к стенке барабана.

Настоящее изобретение относится также к центробежному сепаратору, выполненному с возможностью отделения первой жидкой фазы, второй жидкой фазы и твердой фазы от суспензии, при этом жидкие фазы имеют разные плотности, с обеспечением таких же преимуществ, как описанные выше. Центробежный сепаратор содержит вращающийся корпус, содержащий барабан, который содержит опорную плиту на конце барабана. Опорная плита имеет внутреннюю поверхность и противоположную внешнюю поверхность, и внутренняя поверхность обращена внутрь барабана. Опорная плита содержит один или более выпускных каналов для первой жидкой фазы и один или более выпускных каналов для второй жидкой фазы. Выпускные каналы для первой и второй жидких фаз выполнены с возможностью отвода жидкости из вращающегося корпуса. Выпускные каналы для второй жидкой фазы сочетаются с вышеописанным элементом для отвода тяжелой жидкой фазы.

Один или более выпускных каналов для первой жидкой фазы могут быть выполнены с возможностью отвода первой жидкой фазы, которая легче второй жидкой фазы. Таким образом, разные выпускные отверстия можно применять для разных жидких фаз.

Один или более выпускных каналов для первой жидкой фазы могут содержать элемент для отвода легкой жидкой фазы, содержащий проходное отверстие, соединяющееся по текучей среде с первым выпускным каналом, содержащимся в опорной плите. Таким образом, посредством обеспечения элементов для отвода жидкости как легкой, так и тяжелой фаз можно получать симметрию относительно оси вращения.

Элементы для отвода легкой жидкой фазы и элементы для отвода тяжелой жидкой фазы могут располагаться в сочетании с внутренней поверхностью опорной плиты и в разных угловых положениях относительно оси вращения. Число элементов для отвода легкой жидкой фазы и элементов для отвода тяжелой жидкой фазы может изменяться в пределах 2-16. Из численности могут быть равными. В качестве альтернативы, число элементов для отвода тяжелой жидкой фазы может быть больше или меньше, чем число элементов для отвода легкой жидкой фазы. Следовательно, таким образом можно сделать сепаратор, подходящим для подлежащей разделению суспензии.

Элемент для отвода легкой жидкой фазы и элемент для отвода тяжелой жидкой фазы могут сочетаться с соответствующим выпускным корпусом. Каждый из выпускных корпусов может быть поворотно регулируемым относительно регулировочной оси, и каждый из выпускных корпусов может содержать соответствующее выпускное отверстие, содержащее соответствующий переливной порог. Выпускные корпуса могут допускать рекуперацию энергии жидкости.

Кроме того, настоящее изобретение относится к способу отделения первой жидкой фазы и второй жидкой фазы от суспензии с помощью центробежных сил в центробежном сепараторе. Жидкие фазы имеют разные плотности, способ содержит следующие этапы:

- приводят суспензию во вращательное движение в цилиндрическом барабане и тем самым разделяют суспензию на две жидкие фазы,

- отделяют жидкие фазы друг от друга посредством

- приведения первой легкой жидкой фазы в контакт по текучей среде с, по меньшей мере, одним первым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, при этом первый выпускной канал соединен с переливной пластиной, выполненной с возможностью сохранения, по меньшей мере, части второй тяжелой фазы внутри вращающегося барабана, причем, по меньшей мере, один выпускной канал обеспечивает путь течения жидкости для легкой фазы, подлежащей отводу из барабана,

- приведения второй тяжелой фазы в контакт с, по меньшей мере, одним вторым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, содержащей элемент для отвода тяжелой жидкой фазы, выполненный с возможностью сохранения первой легкой фазы внутри вращающегося барабана и обеспечения пути течения жидкости для тяжелой фазы, подлежащей отводу из барабана,

причем способ отличается тем, что тяжелую фазу отводят путем использования, по меньшей, двух отдельных выпускных каналов для жидкости, соединенных с соответствующим, по меньшей мере, одним вторым выпускным каналом.

Дополнительные признаки и преимущества настоящего изобретения раскрываются в нижеприведенном подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - схематический вид с частичным разрезом примерного известного центробежного сепаратора;

Фиг. 2 - схематический вид в разрезе концевого участка примерного известного центробежного сепаратора;

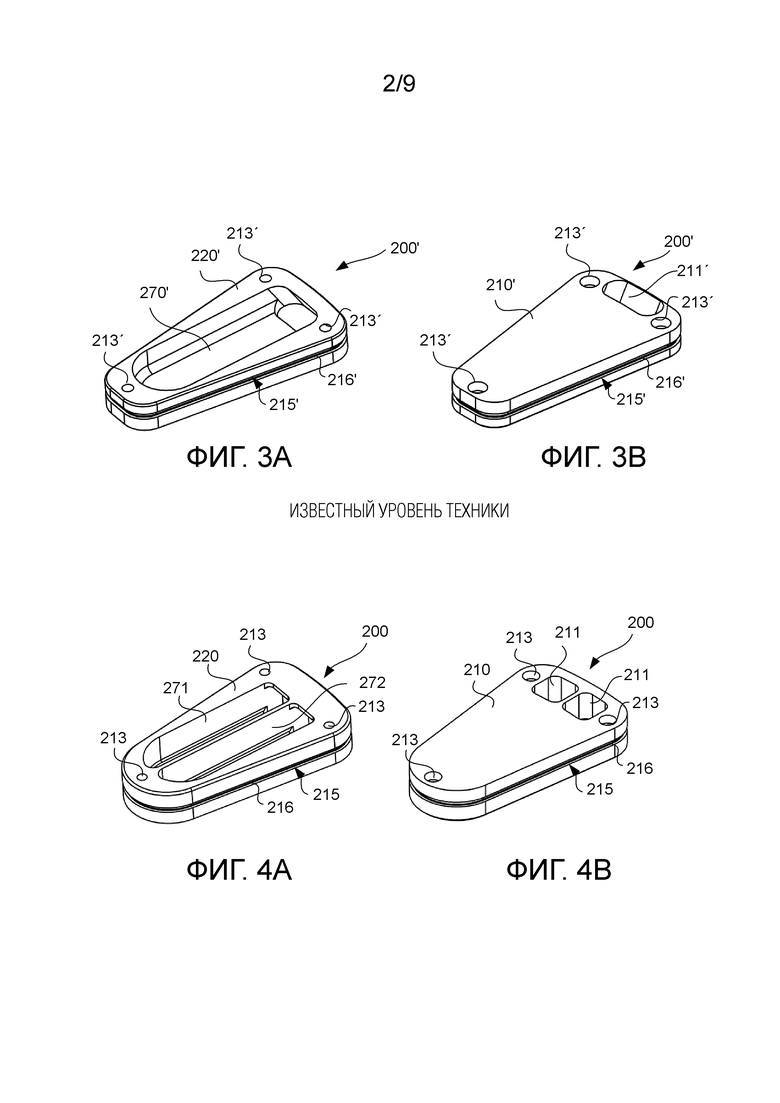

Фиг. 3a - вид в перспективе известного элемента для отвода жидкости со стороны второй поверхности, содержащей выпускной канал;

Фиг. 3b - элемент для отвода жидкости, показанный на фиг. 3a, со стороны первой поверхности, содержащей впускное отверстие;

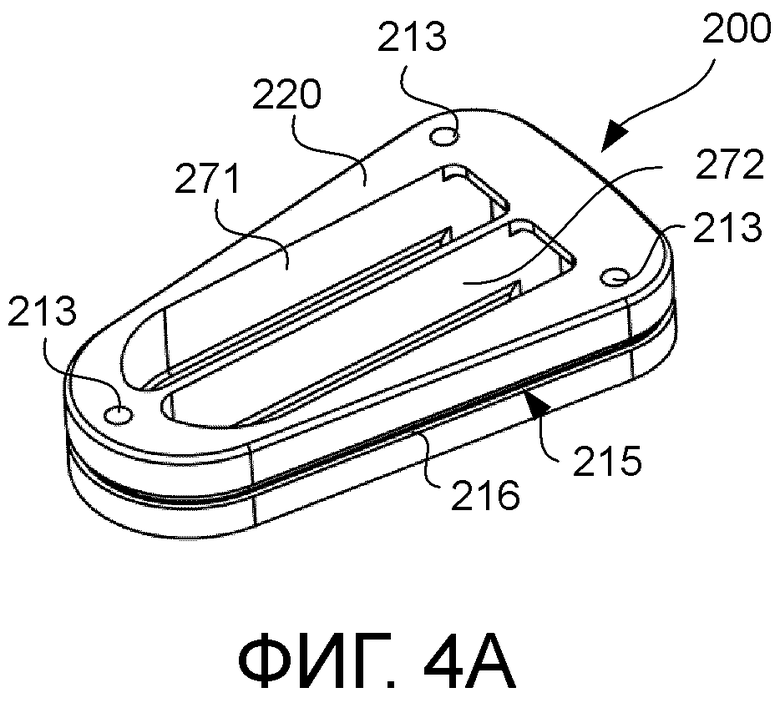

Фиг. 4a - вид в перспективе элемента для отвода жидкости в соответствии с настоящим изобретением со стороны второй поверхности, содержащей два выпускных канала;

Фиг. 4b - вид в перспективе элемента для отвода жидкости, показанного на фиг. 4a, со стороны первой поверхности, содержащей два впускных отверстия;

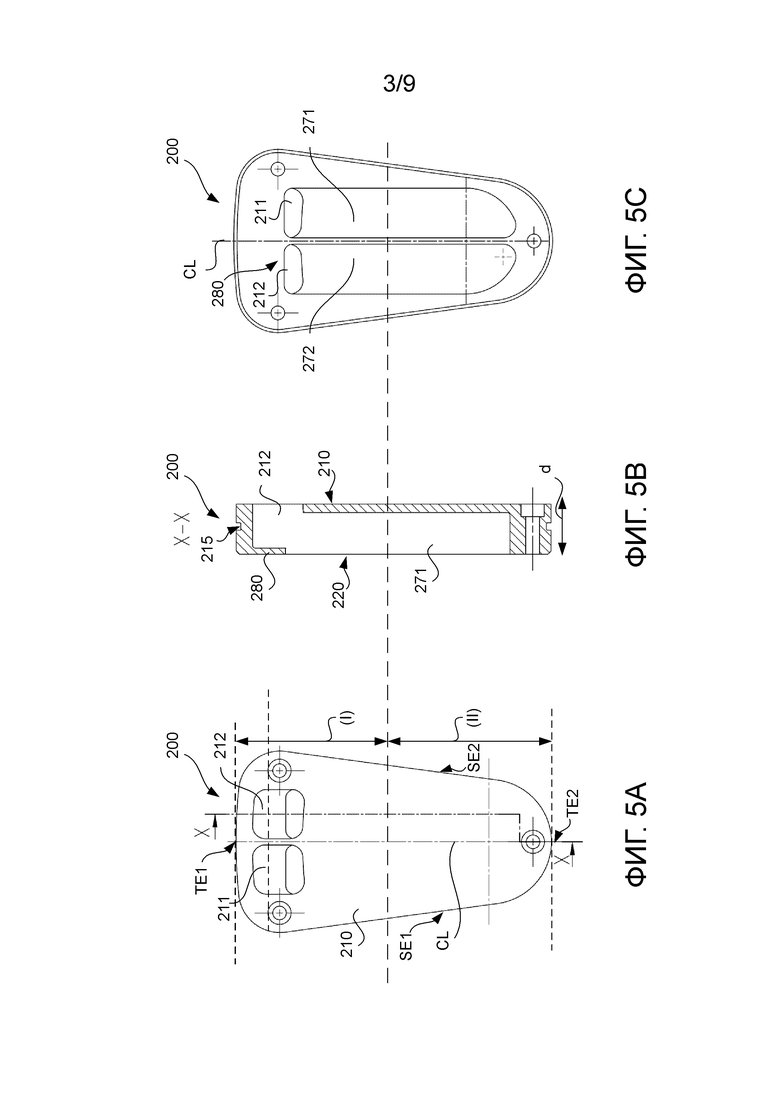

Фиг. 5a - вид со стороны первой поверхности элемента для отвода жидкости, содержащего два впускных отверстия, в соответствии с настоящим изобретением;

Фиг. 5b - вид сбоку в разрезе по линии X-X элемента для отвода жидкости, показанного на фиг. 5a

Фиг. 5c - вид элемента для отвода жидкости, показанного на фиг. 5a и 5b, со стороны второй поверхности элемента для отвода жидкости, содержащего два выпускных канала;

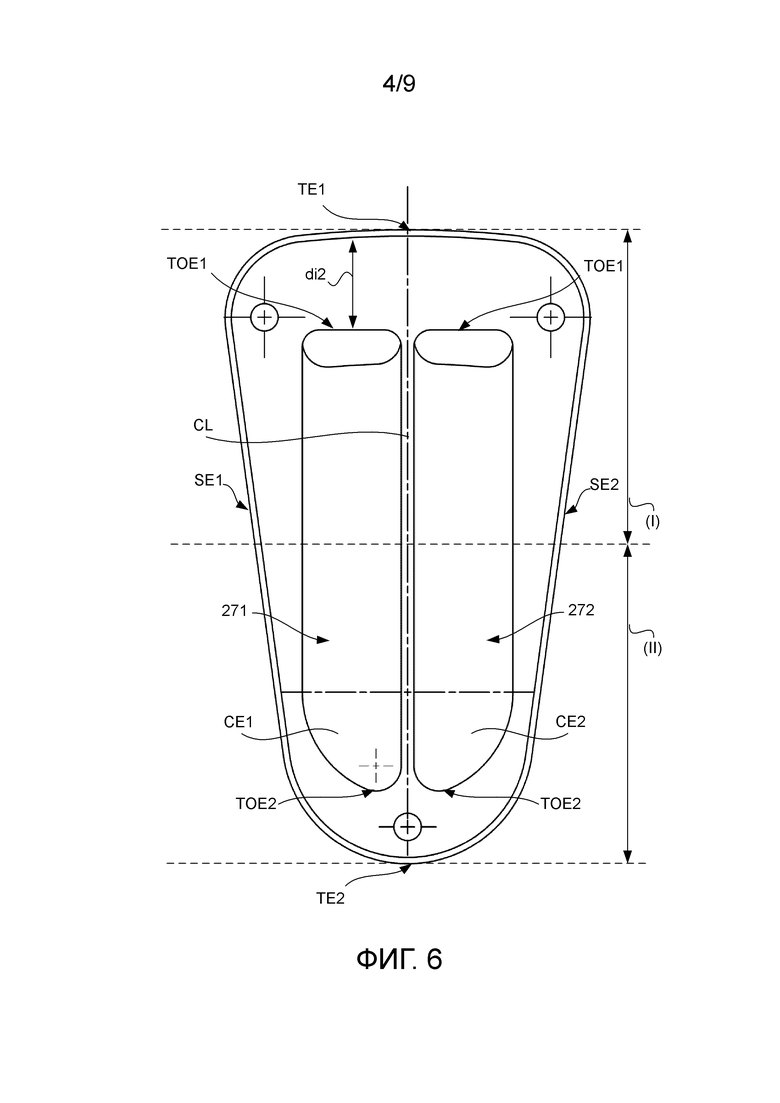

Фиг. 6 - увеличенный вид с фиг. 5c;

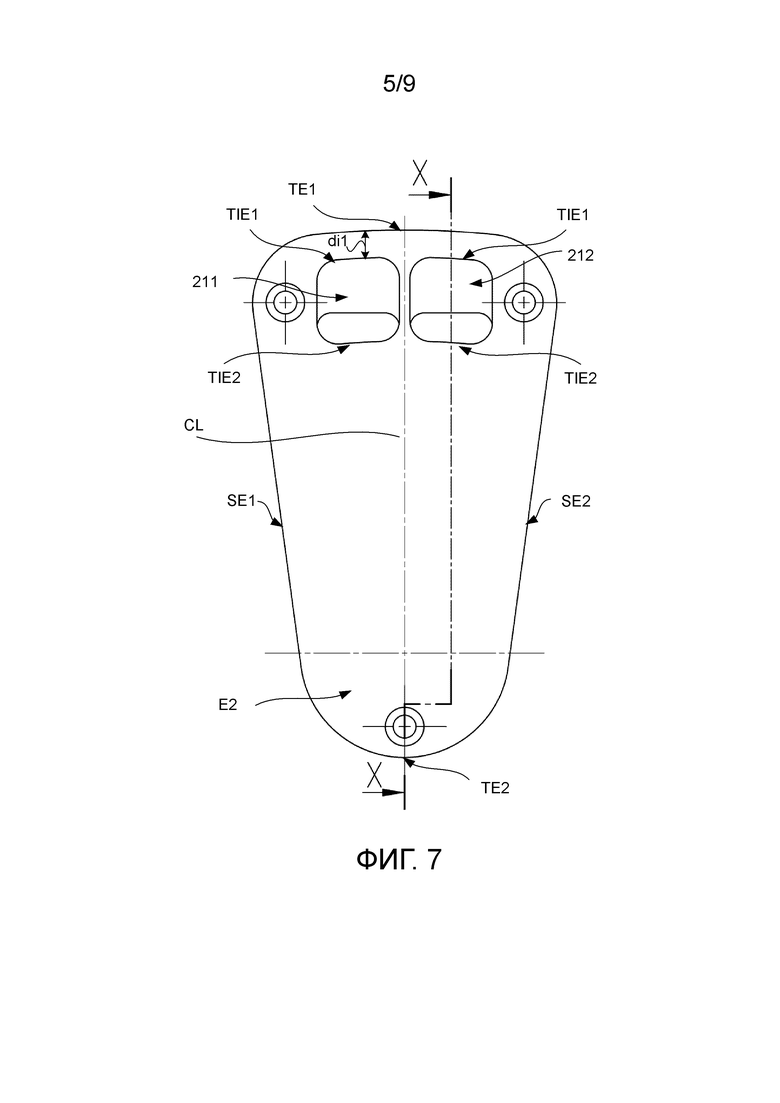

Фиг. 7 - увеличенный вид с фиг. 5a;

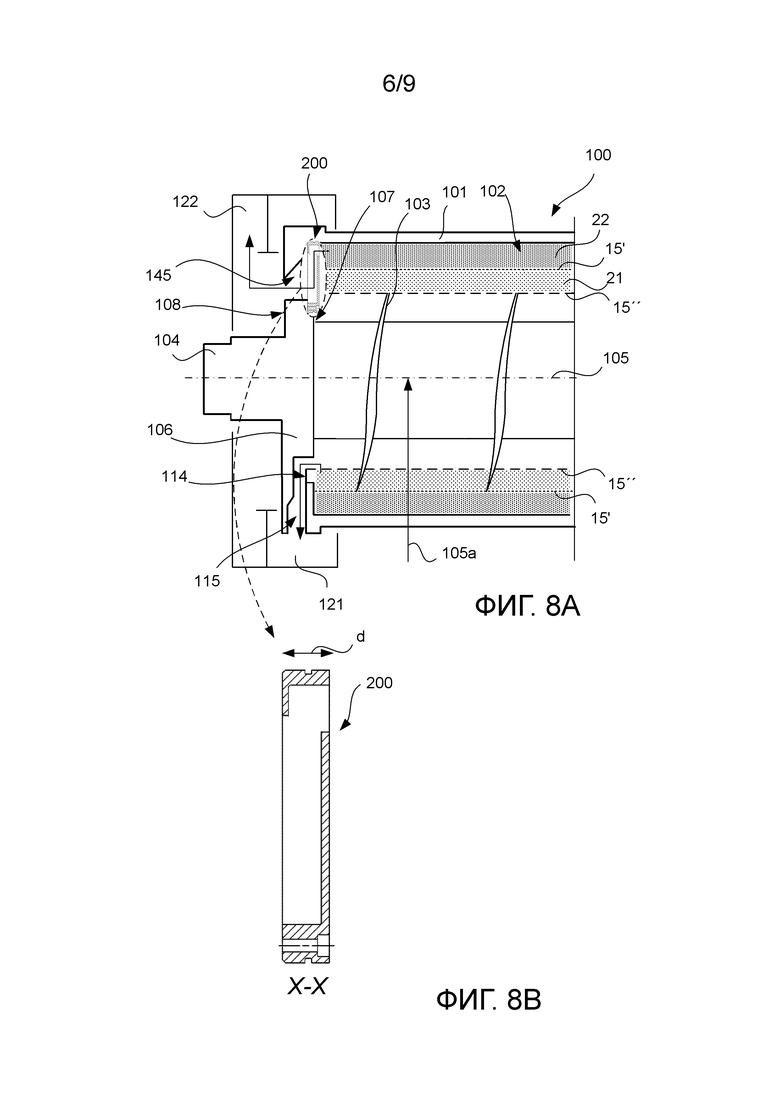

Фиг. 8a - схематический вид с частичным разрезом примерного центробежного сепаратора в соответствии с настоящим изобретением;

Фиг. 8b - увеличенный вид участка на фиг. 8a, соответствующего фиг. 5b;

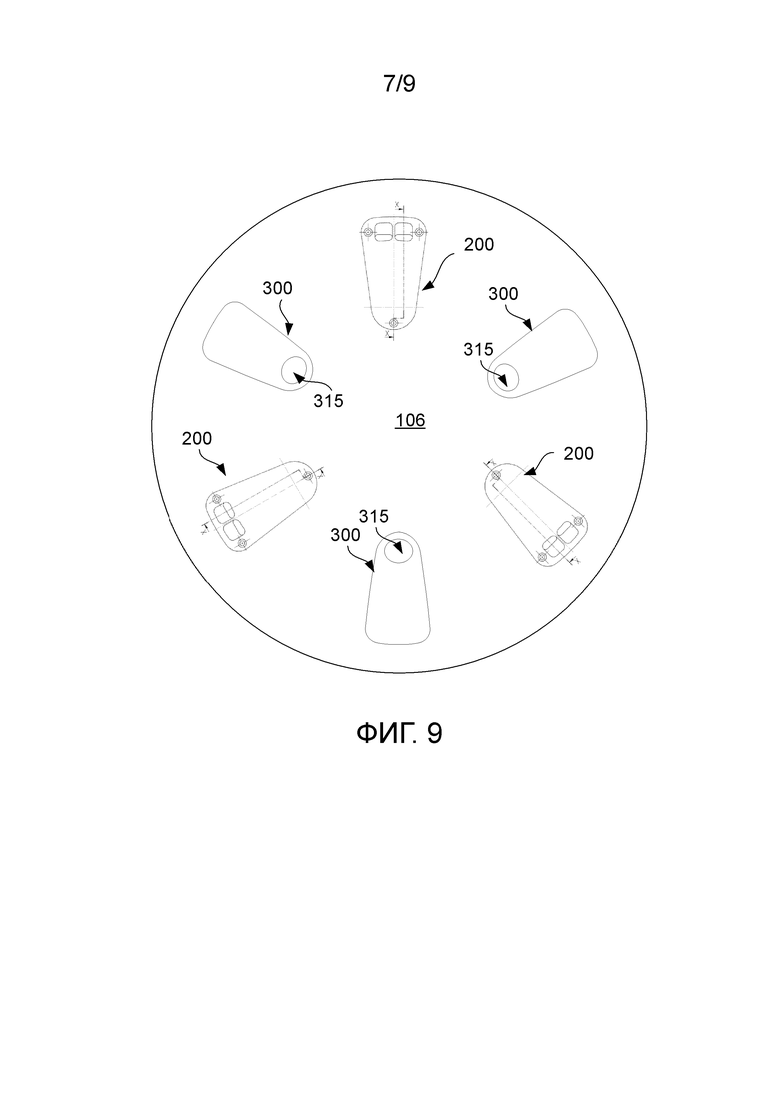

Фиг. 9 - вид опорной плиты центрифуги со стороны внутренней поверхности, где опорная плита содержит элемент для отвода жидкости по настоящему изобретению;

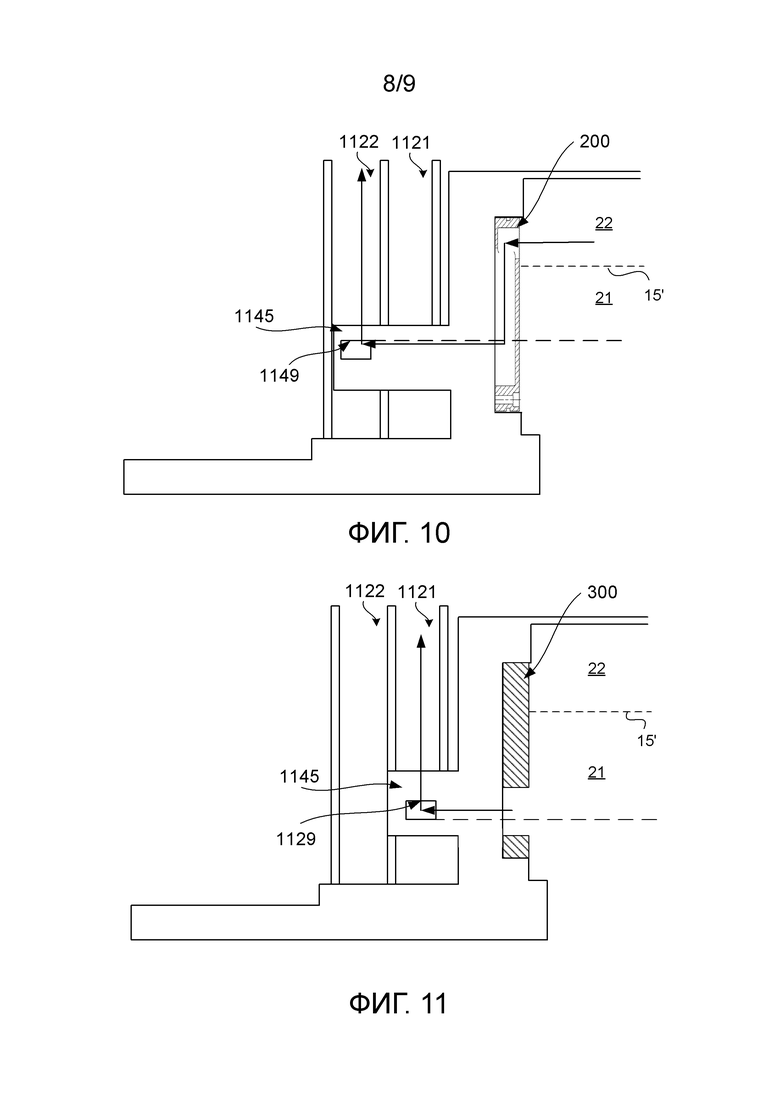

Фиг. 10 и 11 - соответственно, схематические виды с частичным разрезом примерного центробежного сепаратора, содержащего выпускной корпус в соответствии с настоящим изобретением;

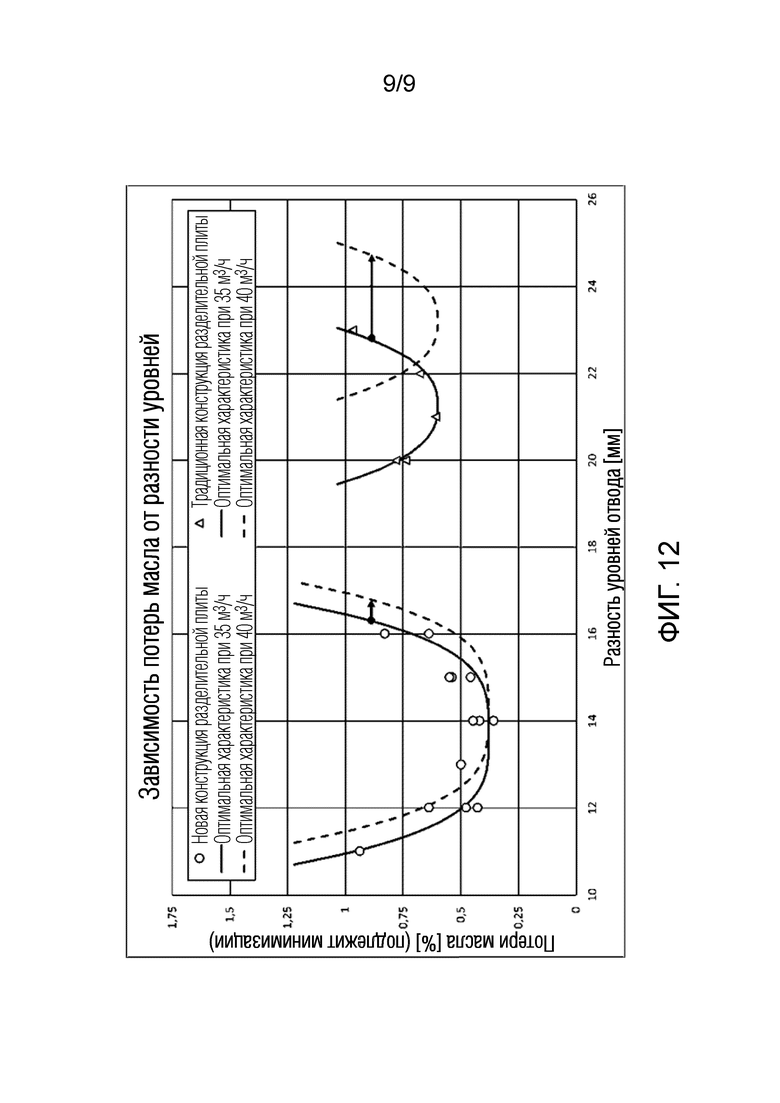

Фиг. 12 - результаты сравнительных испытаний, относящиеся к потерям масла.

ПОДРОБНОЕ ОПИСАНИЕ

Таким образом, в соответствии с настоящим изобретением, потери напора в выпускном канала для тяжелая жидкая фаза можно снизить посредством применения элемента для отвода тяжелой жидкой фазы, описанного подробно далее по тексту. Элемент для отвода тяжелой жидкой фазы особенно подходит для центробежного сепаратора, выполненного с возможностью разделения двух жидких фаз, имеющих разные плотности.

Пример элемента 200’ для отвода тяжелой жидкой фазы в соответствии с известным решением показан на видах в перспективе на фиг. 3a и 3b. Примерный вариант осуществления элемента 200 для отвода тяжелой жидкой фазы в соответствии с настоящим изобретением показан на фиг. 4a и 4b, на видах в перспективе, аналогичных видам известного элемента для отвода тяжелой жидкой фазы на фиг. 3a и 3b. Элемент 200’ 200 для отвода тяжелой жидкой фазы называется также в дальнейшем «элементом 200’, 200”».

Фиг. 3a и 4a являются видами второй, выпускной стороны 220’, 220 элементов 200’ и 200, которая выполнена обращенной во внешнюю сторону центробежного сепаратора. Элемент 200 подробно описан ниже, но можно видеть, что элемент 200 для отвода жидкости в соответствии с настоящим изобретением содержит, по меньшей мере, два отдельных выпускных канала 271; 272, образующих, по меньшей мере, одно выпускное отверстие со второй стороны 220 элемента 200 для отвода тяжелой жидкой фазы. Известный элемент 200’ для отвода жидкости содержит только один выпускной канал 270’. Дополнительно, на фиг. 3b и 4b показаны виды первой, впускной стороны 210’ и 210 соответствующих элементов 200’ и 200. Как показано, элемент 200 для отвода жидкости в соответствии с настоящим изобретением содержит два отдельных впускных отверстия 211; 212 с первой стороны 210 элемента 200 для отвода тяжелой жидкой фазы. Известный элемент 200’ для отвода жидкости содержит одно впускное отверстие 211’. Кроме того, известный элемент 200’ для отвода жидкости содержит отверстия 213’ для крепежного средства, например, винта. Как можно также видеть, как в элементе 200’ для отвода жидкости, так и в настоящем элементе 200 для отвода жидкости, между выпускной стороной 220’, 220 и впускной стороной 210’, 210 располагается канавка 215’, 215 по периферии соответствующего элемента 200’, 200. В канавке располагается средство 216’, 216 уплотнения, например, упругое уплотнительное кольцо, для предотвращения утечки жидкости.

Форма и конструкция элемента 200 для отвода тяжелой жидкой фазы, называемого ниже «элементом 200», подробно показаны на фиг. 5a, 5b и 5c. На фиг. 5a видно, что элемент 200, который в изображенном примере является пластиной, имеющей форму, сходную с треугольником с закругленными углами, имеет продольную протяженность L и поперечную протяженность T, которая перпендикулярна продольной протяженности. Для элемента 200 для отвода тяжелой жидкой фазы, называемого элементом 200, можно использовать любую другую внешнюю форму, например, прямоугольную, эллиптическую или круглую. В случае почти треугольной формы можно использовать только три крепежных винта. Закругленные углы имеют преимущество в том, что облегчают размещение средства уплотнения между впускной и выпускной сторонами, одновременно предотвращая истирание средства уплотнения об острые кромки.

Максимальная продольная протяженность, т.е. длина, и поперечная протяженность, т.е. ширина, элемента 200 может изменяться в зависимости от применения. Максимальная продольная протяженность соответствует протяженности в радиальном направлении, когда элемент установлен на опорной плите. Максимальные продольная и поперечная протяженности могут быть согласованы с диаметром барабана и его опорной плиты. Например, отношение продольной протяженности элемента к диаметру барабана может составлять 1:10-1:2,5, например, 1:3, но без ограничения приведенными значениями. Отношение поперечной протяженности элемента 200 к продольной протяженности элемента составляет 1:3-1:1,1, например, 1:1,5, но без ограничения приведенными значениями. Однако продольная протяженность является соответственно длиннее поперечной протяженности, и поэтому выпускные каналы могут иметь достаточную длину относительно ширины каналов, вследствие чего можно минимизировать потери напора тяжелой фазы.

Элемент 200 содержит первый продольный участок (I), содержащий первую поперечно проходящую кромку TE1, которая изображена как верхняя кромка на фиг. 5a-5c. Элемент 200 содержит также второй продольный участок (II), содержащий вторую поперечно проходящую кромку TE2. Первый продольный участок (I) переходит во второй продольный участок (II), и наоборот, в точке, соответствующей половине максимальной длины элемента 200 вдоль продольной протяженности. Например, если максимальная длина элемента 200 равна 130 мм от поперечно проходящей кромки до кромки, то первый продольный участок (I) переходит во второй продольный участок на поперечной линии, проведенной через положение, соответствующее 65 мм от кромки до кромки.

Элемент 200 дополнительно содержит осевую линию (CL), которая продолжается по центру между двумя продольно продолжающимися боковыми кромками SE1 и SE2. Осевая линия (CL) продолжается продольно через точку, соответствующую половине максимальной ширине элемента 200. Таким образом, осевая линия (CL) может разделять элемент 200 на симметричных, но зеркальных, участка. Осевая линия в установленном положении может располагаться в направлении радиуса опорной плиты.

Элемент дополнительно имеет первую впускную сторону 210 или поверхность с впускной стороны и противоположную, вторую выпускную сторону 220 или поверхность с выпускной стороны, проходящие обе в продольном направлении и в поперечном направлении. По меньшей мере, одно впускное отверстие 211 располагается с первой стороны 210 элемента для отвода тяжелой жидкой фазы. По меньшей мере, одно впускное отверстие выполнено обращенным к внутреннему пространству центробежного сепаратора, при установке в центробежном сепараторе, и как подробно описано ниже. В примере, изображенном на фиг. 4b, присутствуют два впускных отверстия, обозначенные числовыми позициями 211 и 212, соответственно. В соответствии с модификацией, число впускных отверстий может соответствовать числу выпускных каналов, и в результате граница раздела будет более стабильной даже в случае значительных изменений потока. Таким образом, в случае двух выпускных каналов, возможно наличие двух впускных отверстий и т.п.

В соответствии с настоящим изобретением, элемент 200 содержит, по меньшей мере, два отдельных выпускных канала 271; 272, образующих выпуск со второй стороны 220 элемента 200. Выпускные каналы 271 и 272 располагаются параллельно вдоль продольной протяженности элемента 200. В общем, число выпускных каналов может быть больше двух, например 2-6 или 2-4, и может быть приспособлено для конкретной задачи. Кроме того, элемент 200 для отвода жидкости содержит отверстия 213 для крепежного средства, такого как винт.

Максимальная ширина каждого канала, т.е. протяженность в поперечном направлении элемента 200, может изменяться, но обычно может быть меньше, чем приблизительно 1/3 от максимальной поперечной протяженности элемента 200, например, вплоть до приблизительно 30%, 25% или 20%, или 15% от максимальной поперечной протяженности элемента 200. Нижний предел ширины зависит от конкретной жидкости, но должен быть установлен таким, чтобы ширина канала не была слишком узкой и поэтому не оказывала негативного влияния на поток через элемент 200. Следовательно, каждый из каналов может иметь максимальную ширину, например, меньше, чем приблизительно 35 мм, например, 10-30 мм, но без ограничения приведенными значениями.

По меньшей мере, два канала могут располагаться параллельно, подобно тому, как на второй выпускной стороне 220 элемента 200. Однако длину отдельных каналов можно изменять так, чтобы каналы могли согласоваться с внешней формой элемента. В то же время, поток в процессе разделения не должен подвергаться отрицательному воздействию длины каналов. В общем, полезно, когда, по меньшей мере, два выпускных канала 271, 272 располагаются симметрично и зеркально относительно осевой линии CL. Однако, по меньшей мере, участок каждого из выпускных каналов 271 и 272 частично совпадает с, по меньшей мере, одним впускным отверстием 211, 212. Тем самым формируется путь течения жидкости между, по меньшей мере, одним впускным отверстием и, по меньшей мере, одним выпуском, определяемым, по меньшей мере, двумя выпускными каналами, по которому может протекать жидкость. Кроме того, каждый из, по меньшей мере, двух выпускных каналов 271, 272 имеет протяженность в продольном направлении, т.е. длину, которая превышает протяженность, по меньшей мере, одного впускного отверстия в продольном направлении. Соответственно, по меньшей мере, два выпускных канала 271; 272 продолжаются на первом (I) и втором (II) продольных участках. На первом продольном участке (I) может содержаться, по меньшей мере, одно впускное отверстие 211, 212. Вследствие этого, выпускные каналы могут быть значительно длиннее, например, в 3-5 раз длиннее впускных отверстий. Следовательно, тяжелая жидкая фаза может эффективно отжиматься в радиальном направлении во время отвода жидкости.

Назначение выпускного(ых) канала/каналов состоит в том, чтобы отжимать тяжелую жидкую фазу, которая поступает в проход для жидкости в радиальном положении вблизи внутренней стенки барабана центробежного сепаратора, радиально внутрь в направлении оси вращения центробежного сепаратора. Кориолисовы силы будут создавать турбулентность и завихрения при радиальном перемещении, которые являются одной из причин образования потерь напора. Неожиданно было обнаружено, что, при уменьшении тангенциального размера выпускного канала путем введения, по меньшей мере, двух отдельных выпускных каналов, потери напора можно значительно ограничить, поскольку завихрения при радиальном перемещении будут ослабляться. Это дает огромное преимущество, так как процесс разделения в центробежном сепараторе становится, тем самым, менее чувствительным к вариациям расхода потока, и граница раздела между легкой и тяжелой жидкими фазами становится стабильнее. Следовательно, например, можно уменьшить потери легкой жидкой фазы (например, масла).

Далее приведены ссылки на фиг. 6 и фиг. 7. Фиг. 6 является увеличенным видом элемента 200 со второй, выпускной стороны 220. Фиг. 7 является увеличенным видом элемента с первой, впускной стороны 210. На фиг. 6 показано, что два выпускных канала 271; 272 могут иметь соответствующие концевые участки CE1 и CE2 каналов, которые симметрично и зеркально сужаются к осевой линии CL и второй поперечной кромке TE2 на втором продольном участке (II) элемента. Каждый из выпускных каналов 271 и 272 содержит также первую поперечно проходящую выпускную кромку TOE1 и вторую поперечно проходящую выпускную кромку TOE2, которые могут обеспечивать точку наибольшей протяженности в продольном направлении к второй поперечной кромке элемента. Сужающиеся концевые участки CE1 и CE2 имеют закругленную форму, приближенно совпадающую с четвертью эллипса или окружности. В случае нескольких каналов, описанная форма концевых участков CE1 и CE2 каналов может быть обеспечена для каналов, располагающихся ближе всего к боковым кромкам SE1 и SE2. В таком случае, форма может лучше согласоваться с круглой периферической формой выпускного корпуса, называемого также силовой трубкой, который может находиться в непосредственной близости или быть соединенным с элементом 200, как подробно поясняется ниже.

На фиг. 6 дополнительно показано, что каждый из выпускных каналов 271, 272 содержит первую поперечно проходящую выпускную кромку TOE1 со второй выпускной стороны 220 и по отношению к первой поперечной кромке TE1 элемента 200 для отвода жидкости. Первая поперечно проходящая выпускная кромка TOE1 характеризуется продольно продолжающимся расстоянием di2 до первой поперечной кромки TE1 элемента 200 для отвода тяжелой жидкой фазы. Каждый из каналов содержит также вторую поперечно проходящую выпускную кромку TOE2, которая противоположна первой поперечно проходящей выпускной кромке TOE1.

На фиг. 7 соответствующим образом показано, что каждое из, по меньшей мере, одного впускных отверстий 211, 212 содержит первую поперечно проходящую впускную кромку TIE1 с первой впускной стороны 210 и по отношению к первой поперечной кромке TE1 элемента 200 для отвода жидкости. Каждое из впускных отверстий содержит также вторую поперечно проходящую впускную кромку TIE2, противоположную первой поперечно проходящей впускной кромке TIE1. Первая поперечно проходящая впускная кромка TIE1 характеризуется продольно продолжающимся расстоянием di1 до первой поперечной кромки TE1 элемента 200 для отвода тяжелой жидкой фазы.

Как можно видеть, продольное расстояние di1 между первой поперечной впускной кромкой TIE1 и первой поперечной кромкой TE1 элемента 200 для отвода жидкости меньше продольного расстояния di2 между первой поперечно проходящей выпускной кромкой TOE1 и первой поперечной кромкой TE1 элемента 200 для отвода жидкости. Таким образом, кромки впускных отверстий могут располагаться ближе к первой кромке элемента 200, чем кромки выпускных каналов. Следовательно, как показано на фиг. 5b и 5c, участок 280 периферической стенки может быть выполнен с привязкой к впускным отверстиям 211, 212. Периферическая стенка 280 способствует отжиманию жидкости вниз по протяженности каналов по направлению ко второй поперечной кромке TE2. Таким образом можно максимально увеличить суммарную длину пути движения жидкости и, следовательно, можно дополнительно снизить потери напора. Кроме того, как лучше всего показано на фиг. 5b, протяженность первой поперечной впускной кромки TIE1 в плоскости толщины (d) элемента 200 перпендикулярна осевой линии, а также перпендикулярна периферической стенке 280. Тем самым можно ослабить всасывание материала в виде частиц, который может втягиваться с жидкостью, когда жидкость отжимается радиально внутрь из положения около стенки барабана по пути течения жидкости между впускными отверстиями и двумя выпускными каналами. Дополнительно можно еще более повысить стабильность положения границы раздела.

Как показано на фиг. 5a, 5c, 6 и 7, боковые кромки SE1 и SE2 могут симметрично и зеркально сужаться от первого продольного участка по направлению к осевой линии (CL) и второй поперечной кромке (TE2). Угол сужения относительно протяженности осевой линии (CL) может изменяться, но может составлять 5-15 градусов и/или может соответствовать центральному углу окружности, в зависимости от расстояния до центра опорной плиты, на которой установлен элемент 200. Фиг. 7 дополнительно показывает, что второй продольный участок (II) элемента 200 для отвода жидкости может содержать второй концевой участок E2, который является полукруглым или имеет форму сегмента круга. В итоге, может обеспечиваться форма, сходная с треугольником с закругленными углами. Такая форма позволяет закреплять элемент на барабане с использованием трех крепежных средств, например, винтов.

Настоящее изобретение относится также к центробежному сепаратору или декантирующей центрифуге, выполненный с возможностью отделения первой жидкой фазы, второй жидкой фазы и твердой фазы от суспензии.

Далее приведены ссылки на фиг. 8a и 8b. На фиг. 8a схематично показан участок центробежного сепаратора, включающий в себя опорную плиту, и на фиг. 8b показан в увеличенном масштабе и разрезе элемент для отвода тяжелой жидкой фазы, описанный выше, а также показанный на фиг. 5b.

Центробежный сепаратор содержит вращающийся корпус 101, содержащий барабан 102 и шнек 103, которые смонтированы на валу 104 таким образом, что, в действии, их можно приводить во вращение вокруг горизонтальной оси 105 вращения. Ось 105 вращения продолжается в продольном направлении барабана 102. Кроме того, вращающийся корпус 101 имеет радиальное направление 105a, продолжающееся перпендикулярно продольному направлению барабана 102. Барабан 102 содержит опорную плиту 106, предусмотренную на одном конце барабана 102. Опорная плита 106 имеет внутреннюю сторону 107 и внешнюю сторону 108. Опорная плита 106 снабжена одним или более выпускными каналами 145 для второй, тяжелой жидкой фазы и одним или более выпускными каналами 115 для первой, легкой жидкой фазы. В соответствии с настоящим изобретением, выпускные каналы для первой и второй жидких фаз выполнены с возможностью отвода жидкости из вращающегося корпуса, при этом выпускные каналы 145 для второй жидкой фазы сочетаются с вышеописанным элементом 200 для отвода тяжелой жидкой фазы. Под выражением «сочетаются с» следует понимать, что части сопрягаются в рабочем взаимном расположении и поэтому могут, например, прямо или опосредованно соединяться между собой.

Кроме того, на конце, противоположном опорной плите 106, барабан 102 снабжен отверстиями для выгрузки твердой фазы (не показанными) подобно тому, как описано в связи с известным сепаратором, показанным на фиг. 1. Дополнительно, шнек 103, показанный на фиг. 8a, может содержать впускные отверстия (не показанные) для подачи загружаемой суспензии во вращающийся корпус 101. Суспензия содержит твердую фазу (не показанную), легкую жидкую фазу 21 и тяжелую жидкую фазу 22, с границей раздела 15’ жидкостей между упомянутыми фазами. Под легкой жидкой фазой подразумевается жидкая фаза, имеющая плотность ниже плотности тяжелой жидкой фазы. Уровень легкой жидкой фазы обозначен позицией 15’’. Аналогично, под тяжелой жидкой фазой подразумевается жидкая фаза, имеющая более высокую плотность, чем плотность легкой жидкой фазы. Уровень тяжелой жидкой фазы соответствует граница раздела 15’ жидкостей в показанном примере. Легкая жидкая фаза может быть, например, маслом или органическим растворителем, и тяжелая жидкая фаза может быть водой, но жидкости этим не ограничиваются.

Во время вращения вращающегося корпуса 101 достигается разделение жидких фаз 21 и 22 и твердой фазы. Легкая жидкая фаза 21 располагается радиально ближе к оси 105 вращения, чем более тяжелая жидкая фаза 22 в радиальном направлении 105a. Легкая жидкая фаза 21 отводится через один или более выпускных каналов 115 для первой жидкой фазы в опорной плите 106 в выпускную камеру 121. Тяжелая жидкая фаза 22 отводится через вторые выпускные каналы 145 в выпускную камеру 122, а шнек 103 транспортирует твердую фазу в направлении к отверстиям выгрузки твердой фазы на противоположном конце сепаратора, как описано в связи с фиг. 1. Каждый выпускной канал 115 для первой жидкой фазы может частично перекрываться соответствующей переливной или затворной пластиной 114 или элементом 300 для отвода легкой жидкой фазы (смотри фиг. 9), содержащим проходное отверстие 315, которое может образовать или представлять собой часть переливного порога и соединяться по текучей среде с первым выпускным каналом 115, и содержится в опорной плите 106. Каждый из выпускных каналов 145 для второй, тяжелой жидкой фазы сочетается с элементом 200 для отвода тяжелой жидкой фазы, как описано выше, который может определять уровень впуска тяжелой жидкой фазы. Таким образом можно отводить соответствующие жидкие фазы.

Далее приведены ссылки на фиг. 9, которая схематически представляет пример опорной плиты 106 в центробежном сепараторе на виде с внутренней стороны 107. Как можно видеть, опорная плита 106 сочетается с тремя элементами 300 для отвода легкой жидкой фазы, содержащими, каждый, проходное отверстие 315, соединяющееся по текучей среде с первым выпускным каналом (не показанным), сочетающимся с опорной плитой. Опорная плита 106 дополнительно сочетается с тремя элементами 200 для отвода тяжелой жидкой фазы, содержащими, каждый, два впускных отверстия 211, 212 типа проходных отверстий, соединяющихся по текучей среде со вторым выпускным каналом (не показанным), сочетающимся с опорной плитой. Кроме того, элементы 300 для отвода легкой жидкой фазы и элементы 200 для отвода тяжелой жидкой фазы расположены в разных угловых положениях относительно оси вращения и, следовательно, на некотором расстоянии друг от друга. Осевая линия (CL) каждого из элементов для отвода жидкости располагается в радиальном направлении опорной плиты 106. Опорная плита может содержать гнезда или аналогичные средства, в которые могут быть установлены и закреплены элементы 200, 300 для отвода жидкости. В показанном примере, один элемент для отвода жидкости из двух соседних является элементом 200 для отвода тяжелой жидкой фазы, и при этом каждый соседний элемент является элементом 300 для отвода легкой жидкой фазы. Однако, элементы для отвода жидкости можно располагать любым другим образом, и число элементов для отвода жидкости тяжелой фазы и легкой фазы, соответственно, не обязательно должно быть одинаковым. Поэтому, элементы для отвода жидкости предпочтительно имеют одинаковую внешнюю форму, чтобы число соответствующих элементов для отвода тяжелой жидкой фазы/легкой жидкой фазы можно было легко изменять. Посредством изменения числа соответствующих элементов для отвода жидкости и их расположения, отведение жидкости без потери напора можно соответственно отрегулировать для суспензии, подлежащей разделению. Это означает, что число элементов 200 для отвода тяжелой жидкой фазы может быть больше, если, например, содержание воды превышает содержание масла в масляной суспензии. Обычно число элементов 300 для отвода легкой жидкой фазы и элементов фазы 200 для отвода тяжелой жидкой может изменяться, например, в пределах 2-16, и числа этих элементов могут быть равными. В качестве альтернативы, число элементов 300 для отвода легкой жидкой фазы и элементов 200 для отвода тяжелой жидкой фазы может изменяться в пределах 2-16, но число элементов 200 для отвода тяжелой жидкой фазы превышает число элементов 300 для отвода легкой жидкой фазы. Таким образом, тяжелую фазу можно отводить из барабана, при меньших потерях напора. В качестве альтернативы, число элементов 300 для отвода легкой жидкой фазы превышает число элементов 200 для отвода тяжелой жидкой фазы. При этом легкая фаза может эффективнее отводиться из барабана.

Далее приведены ссылки на фиг. 10 и фиг. 11, на которых показана дополнительная модификация опорной плиты 106 центробежного сепаратора с вышеописанными элементами 200 и 300 для отвода тяжелой жидкой фазы и легкой жидкой фазы. Назначение центробежного сепаратора является таким же, как описано в связи с фиг. 8a, и опорная плита 106 может иметь такие же характерные элементы, которые описаны в связи с фиг. 9, и на нее далее приведены ссылки. Однако, вариант осуществления, показанный на фиг. 10 и 11, включает в себя систему выпуска для выпускных каналов 115 и 145, которая отличается по типу от вышеописанной системы. Элемент 300 для отвода легкой жидкой фазы, изображенный на фиг. 11, сочетается с выпускным корпусом 1115, который называется также «силовой трубкой», и элемент 200 для отвода тяжелой жидкой фазы сочетается с соответствующим выпускным корпусом 1145. Тяжелая фаза 22 отводится через выпускной корпус 1145 в соответствующую выпускную камеру 1122. Легкая фаза 21 отводится через выпускной корпус 1115 в соответствующую выпускную камеру 1121. Между легкой и тяжелой жидкими фазами показана граница 15’ раздела жидкостей. Выпускные корпуса данного типа описаны ранее в заявке WO 2012/062337. Однако, обнаружилось, что элемент 200 для отвода жидкости, являющейся (второй) тяжелой фазой, по настоящему изобретению применим также в связи с такими конструкциями выпускных корпусов. Каждый из выпускных корпусов 1115 и 1145 содержит соответствующее выпускное отверстие 1118, 1148, через которое отводится соответствующая жидкость. Первое выпускное отверстие содержит первый переливной порог 1129, и второе выпускное отверстие 1148 содержит второй переливной порог 1159. Выпускные корпуса 1115 и 1145 могут быть поворотно регулируемыми относительно регулировочной оси, вследствие чего переливные пороги можно подводить до требуемого уровня простым способом. Кроме того, отвод жидкой фазы может выполняться в направлении, противоположном направлению вращения, вследствие чего можно рекуперировать энергию отводимой жидкости. Таким образом можно обеспечить более точное разделение и можно снизить излишние потери искомой жидкой фазы.

Настоящее изобретение относится также к способу отделения первой жидкой фазы и второй жидкой фазы от суспензии с помощью центробежных сил в центробежном сепараторе. Как описано выше, жидкие фазы имеют разные плотности. Способ содержит следующие этапы:

- приводят суспензию во вращательное движение в цилиндрическом барабане и тем самым разделяют суспензию на две жидкие фазы,

- отделяют жидкие фазы друг от друга посредством

- приведения первой легкой жидкой фазы в контакт по текучей среде с, по меньшей мере, одним первым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, при этом первый выпускной канал соединен с переливной пластиной, выполненной с возможностью сохранения, по меньшей мере, части второй тяжелой фазы внутри вращающегося барабана, причем, по меньшей мере, один выпускной канал обеспечивает путь течения жидкости для легкой фазы, подлежащей отводу из барабана,

- приведения второй тяжелой жидкой фазы в контакт с, по меньшей мере, одним вторым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, причем второй выпускной канал сочетается с элементом для отвода тяжелой жидкой фазы, выполненным с возможностью сохранения, по меньшей мере, части первой легкой жидкой фазы внутри вращающегося барабана, причем элемент для отвода тяжелой жидкой фазы обеспечивает путь течения жидкости для тяжелой фазы, подлежащей отводу из барабана,

причем способ отличается тем, что тяжелую фазу отводят путем использования, по меньшей, двух отдельных выпускных каналов для жидкости в элементе для отвода тяжелой жидкой фазы, через которые предусмотрено вытекание тяжелой жидкой фазы.

Посредством обеспечения двух выпускных каналов в элементе для отвода жидкости можно снизить потери напора в процессе разделения. Таким образом можно минимизировать потери искомой жидкой фазы и обеспечить стабильный процесс разделения со стабильной границей раздела жидкостей.

Фиг. 12 представляет результаты эксперимента, в котором элемент для отвода тяжелой жидкой фазы по настоящему изобретению («новую конструкцию разделительной плиты») сравнивали с известным элементом для отвода жидкости («традиционной конструкцией разделительной плиты»), подобным «второму канальному элементу 167», раскрытому в заявке WO2012062337. В ходе испытания, декантирующую центрифугу с диаметром 500 мм применяли со скоростью 2800 об/мин вращения барабана в процесс разделения 3 фаз, при этом была поставлена цель минимизировать содержание легкой фазы (масла) в отводимой тяжелой жидкой фазе. Упомянутая потеря масла будет зависеть от выбора радиуса перелива для жидкости и, в частности, разности между уровнями перелива. С правой стороны графика на фиг. 12, сплошная линия представляет оптимальную характеристику при расходе 35 м3/ч на подаче, базирующуюся на результатах испытаний, отмеченных треугольниками. Если уровень 0,75% потерь масла принят как предельный, то разность уровней отвода должна быть в диапазоне 20-22 мм, который является крайне узким диапазоном. Как показано штриховой линией, оптимальное рабочее окно для уровня отвода изменится до интервала 22-24 мм при расходе 40 м3/ч, указывая на то, что потеря напора при отводе тяжелой фазы значительно повышается с увеличением расхода. Для достижения приемлемой характеристики при 40 м3/ч, параметр установки уровня отвода потребуется отрегулировать. Результат испытания для настоящего изобретения представлен в левой части графика, где сплошная линия, построенная по результатам испытаний, отмеченных кружками, указывает оптимальную характеристику для данной конструкции. Следует отметить, что в данном случае получено более широкое рабочее окно, охватывающее разности уровней отвода в диапазоне 11-16 мм. По сравнению с исходной конструкцией, изменение разности уровней эквивалентно, приблизительно, 1 бару (0,1 Мпа) сниженной потери напора в линии отвода для тяжелой жидкой фазы. Уменьшение зависимости потери напора замечается также по значительно меньшему изменению рабочего окна, когда расход изменяется от 35 до 40 м3/ч. Новое окно от 12 до 17 мм для разности уровней отвода обычно не будет требовать изменения параметров установки уровня для более высокого расхода. Это значительно уменьшает зависимость расхода и приводит к намного более стабильному положению границы раздела даже при значительных изменениях потока.

Вышеприведенное описание вариантов осуществления предложено для пояснения настоящего изобретения. Варианты осуществления не предполагают ограничения объема изобретения, определяемого прилагаемой формулой изобретения, и признаки из вариантов осуществления можно объединять друг с другом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2454283C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И ВЫПУСКНОЙ ЭЛЕМЕНТ ДЛЯ ЖИДКОЙ ФАЗЫ | 2008 |

|

RU2428259C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2536146C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И ВЫПУСКНОЙ ЭЛЕМЕНТ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2011 |

|

RU2534768C1 |

| СИСТЕМА ЦЕНТРОБЕЖНОЙ СЕПАРАЦИИ И СПОСОБ РАБОТЫ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2020 |

|

RU2775484C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ВПУСКНЫМ УСТРОЙСТВОМ | 2013 |

|

RU2588201C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2500481C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР, ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ И НАБОР ИЗНОСОСТОЙКИХ ЭЛЕМЕНТОВ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2011 |

|

RU2528991C1 |

| Центробежный сепаратор | 1980 |

|

SU1088652A3 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2424039C2 |

Настоящее изобретение относится к элементу для отвода тяжелой жидкой фазы, центробежному сепаратору, содержащему данный элемент, и способу разделения двух жидких фаз. Элемент (200) для отвода тяжелой жидкой фазы содержит, по меньшей мере, одно впускное отверстие с первой стороны элемента для отвода тяжелой жидкой фазы, при этом, по меньшей мере, одно впускное отверстие выполнено обращенным во внутреннюю сторону центробежного сепаратора, и, по меньшей мере, два отдельных выпускных канала (271; 272), образующих выпуск со второй стороны (220) элемента для отвода тяжелой жидкой фазы. По меньшей мере, участок каждого из выпускных каналов частично совпадает с, по меньшей мере, одним впускным отверстием, с формированием тем самым прохода для жидкости между, по меньшей мере, одним впускным отверстием и выпуском, образованным, по меньшей мере, двумя выпускными каналами, по которым может протекать жидкость. Технический результат заключается в снижении потерь напора в выпускных проходах для тяжелой жидкой фазы, а также в обеспечении стабильного положения границ раздела потока. 3 н. и 14 з.п. ф-лы, 17 ил.

1. Элемент (200) для отвода тяжелой жидкой фазы для центробежного сепаратора, выполненного с возможностью разделения двух жидких фаз, имеющих разные плотности, при этом элемент для отвода тяжелой жидкой фазы имеет продольную протяженность, поперечную протяженность, перпендикулярную продольной протяженности, первую впускную сторону (210) и противоположную вторую выпускную сторону (220), обе проходящие в продольном направлении и в поперечном направлении, первый продольный участок (I), содержащий первую поперечно проходящую кромку (TE1), второй продольный участок (II), содержащий вторую поперечно проходящую кромку (TE2), и две продольно проходящих боковых кромки (SE1; SE2), между которыми проходит продольно проходящая осевая линия (CL), причем элемент для отвода тяжелой жидкой фазы содержит:

- по меньшей мере, одно впускное отверстие (211; 212) на первой стороне (210) элемента для отвода тяжелой жидкой фазы, причем, по меньшей мере, одно впускное отверстие выполнено с возможностью быть обращенным к внутреннему пространству центробежного сепаратора, и

- по меньшей мере, два отдельных выпускных канала (271; 272), образующих выпуск на второй стороне (220) элемента для отвода тяжелой жидкой фазы, причем, по меньшей мере, участок каждого из выпускных каналов частично совпадает с, по меньшей мере, одним впускным отверстием, с формированием тем самым пути течения жидкости между, по меньшей мере, одним впускным отверстием и выпуском, образованным, по меньшей мере, двумя выпускными каналами, по которым может протекать жидкость, и

- каждый из, по меньшей мере, двух выпускных каналов имеет протяженность в продольном направлении элемента (200) для отвода тяжелой жидкой фазы, которая превышает протяженность, по меньшей мере, одного впускного отверстия в продольном направлении.

2. Элемент (200) для отвода тяжелой жидкой фазы по п. 1, в котором, по меньшей мере, два выпускных канала (271; 272) расположены параллельно вдоль продольной протяженности элемента (200) для отвода тяжелой жидкой фазы, и, по меньшей мере, два выпускных канала (271; 272) расположены симметрично и зеркально относительно осевой линии (CL).

3. Элемент (200) для отвода тяжелой жидкой фазы по п. 1 или 2, в котором, по меньшей мере, два выпускных канала (271; 272) проходят на первом и втором продольных участках (I; II).

4. Элемент (200) для отвода тяжелой жидкой фазы по любому из предыдущих пунктов, в котором число выпускных каналов составляет 2-6.

5. Элемент (200) для отвода тяжелой жидкой фазы по любому из предыдущих пунктов, в котором два выпускных канала (271; 272) имеют соответствующие концевые участки (CE1; CE2) каналов, которые симметрично и зеркально сужаются по направлению к осевой линии (CL) и второй поперечной кромке (TE2) на втором продольном участке (II), и при этом сужающиеся концевые участки (CE1; CE2) имеют закругленную форму.

6. Элемент (200) для отвода тяжелой жидкой фазы по любому из предыдущих пунктов, в котором на первом продольном участке (I) содержится, по меньшей мере, одно впускное отверстие (211; 212).

7. Элемент (200) для отвода тяжелой жидкой фазы по любому из предыдущих пунктов, в котором число впускных отверстий (211; 212) соответствует числу выпускных каналов (271, 272).

8. Элемент (200) для отвода тяжелой жидкой фазы по любому из предыдущих пунктов, в котором, по меньшей мере, одно впускное отверстие (211; 212) содержит первую поперечно проходящую впускную кромку (TIE1) на первой впускной стороне (210) по отношению к первой поперечной кромке (TE1) элемента (200) для отвода жидкости, и каждый из выпускных каналов (271; 271) содержит первую поперечно проходящую выпускную кромку (TOE1) на второй выпускной стороне (220) по отношению к первой поперечной кромке (TE1) элемента (200) для отвода жидкости, при этом продольное расстояние (di1) между первой поперечной впускной кромкой (TIE1) и первой поперечной кромкой (TE1) элемента (200) для отвода жидкости меньше продольного расстояния (di2) между первой поперечно проходящей выпускной кромкой (TOE1) и первой поперечной кромкой (TE1) элемента (200) для отвода жидкости.

9. Элемент (200) для отвода тяжелой жидкой фазы по п. 8, в котором протяженность первой поперечной впускной кромки (TIE1) в плоскости толщины (d) перпендикулярна осевой линии (CL) и периферической стенке (280).

10. Центробежный сепаратор (100), выполненный с возможностью отделения первой жидкой фазы, второй жидкой фазы и твердой фазы от суспензии, при этом жидкие фазы имеют разные плотности, и центробежный сепаратор содержит вращающийся корпус (101), содержащий барабан (102), причем барабан содержит опорную плиту (106) на конце барабана, опорная плита (106) имеет внутреннюю поверхность (107) и противоположную внешнюю поверхность (108), и внутренняя поверхность обращена внутрь барабана, причем опорная плита (106) содержит один или более выпускных каналов (115) для первой жидкой фазы и один или более выпускных каналов (145) для второй жидкой фазы, и выпускные каналы для первой и второй жидких фаз выполнены с возможностью отвода жидкости из вращающегося корпуса, причем

- выпускные каналы (145) для второй жидкой фазы сочетаются с элементом (200) для отвода тяжелой жидкой фазы по любому из пп. 1-9.

11. Центробежный сепаратор по п. 10, в котором один или более выпускных каналов (115) для первой жидкой фазы выполнены с возможностью отвода первой жидкой фазы, которая легче второй жидкой фазы.

12. Центробежный сепаратор по п. 11, в котором один или более выпускных каналов (115) для первой жидкой фазы содержит элемент (300) для отвода легкой жидкой фазы, содержащий проходное отверстие (315), соединенное по текучей среде с первым выпускным каналом (115), содержащимся в опорной плите (106).

13. Центробежный сепаратор по п. 12, в котором элементы (300) для отвода легкой жидкой фазы и элементы (200) для отвода тяжелой жидкой фазы расположены в сочетании с внутренней поверхностью опорной плиты (106) и в разных угловых положениях относительно оси вращения.

14. Центробежный сепаратор по п. 11 или 12, в котором число элементов (300) для отвода легкой жидкой фазы и элементов (200) для отвода тяжелой жидкой фазы изменяется в пределах 2-16, и при этом упомянутые числа равны.

15. Центробежный сепаратор по п. 11 или 12, в котором число элементов (300) для отвода легкой жидкой фазы и элементов (200) для отвода тяжелой жидкой фазы изменяется в пределах 2-16, и при этом число элементов (200) для отвода тяжелой жидкой фазы больше или меньше, чем число (300) элементов для отвода легкой жидкой фазы.

16. Центробежный сепаратор по любому из пп. 12-15, в котором элемент (300) для отвода легкой жидкой фазы и элемент (200) для отвода тяжелой жидкой фазы сочетаются с соответствующим выпускным корпусом (1115; 1145), при этом каждый из выпускных корпусов (1115; 1145) является поворотно регулируемым относительно регулировочной оси, и каждый из выпускных корпусов (1115; 1145) содержит соответствующее выпускное отверстие (1118; 1148), содержащее соответствующий переливной порог (1129; 1159).

17. Способ отделения первой жидкой фазы и второй жидкой фазы от суспензии с помощью центробежных сил в центробежном сепараторе, при этом жидкие фазы имеют разные плотности, и способ содержит следующие этапы

- приводят суспензию во вращательное движение в цилиндрическом барабане и тем самым разделяют суспензию на две жидкие фазы,

- отделяют жидкие фазы друг от друга посредством

- приведения первой легкой жидкой фазы в контакт по текучей среде с, по меньшей мере, одним первым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, причем первый выпускной канал соединен с переливной пластиной, выполненной с возможностью сохранения, по меньшей мере, части второй тяжелой фазы внутри вращающегося барабана, причем, по меньшей мере, один выпускной канал обеспечивает путь течения жидкости для легкой фазы, подлежащей отводу из барабана,

- приведения второй тяжелой фазы в контакт с, по меньшей мере, одним вторым выпускным каналом, содержащимся в опорной плите центробежного сепаратора, содержащей элемент для отвода тяжелой жидкой фазы, выполненный с возможностью сохранения первой легкой фазы внутри вращающегося барабана и обеспечения пути течения жидкости для тяжелой фазы, подлежащей отводу из барабана,

причем способ отличается тем, что тяжелую фазу отводят путем использования, по меньшей, двух отдельных выпускных каналов для жидкости, соединенных с соответствующим, по меньшей мере, одним вторым выпускным каналом.

| US 4335846 A1, 22.06.1982 | |||

| ЦЕНТРИФУГА И УЗЕЛ ВЫПУСКНОГО ОТВЕРСТИЯ УКАЗАННОЙ ЦЕНТРИФУГИ, ОБЕСПЕЧИВАЮЩИЙ СНИЖЕНИЕ ПОТРЕБЛЯЕМОЙ МОЩНОСТИ | 2012 |

|

RU2593775C2 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ НЕОДНОРОДНЫХ СРЕД | 1997 |

|

RU2124949C1 |

| Способ полимеризации непредельных соединений | 1948 |

|

SU79807A1 |

| WO 2010019418 A2, 18.02.2010 | |||

| КОРПУС СУДНА | 2016 |

|

RU2614748C1 |

Авторы

Даты

2022-09-06—Публикация

2020-04-29—Подача