Настоящее изобретение относится к центробежному сепаратору, содержащему: чашу, вращающуюся в процессе эксплуатации вокруг оси вращения, причем упомянутая ось вращения проходит в продольном направлении упомянутой чаши, базовую пластину, выполненную с одного конца упомянутой чаши в продольном направлении, причем упомянутая базовая пластина содержит внутреннюю сторону и наружную сторону, выходное отверстие, выполненное в упомянутой базовой пластине, короб, выступающий в области выходного отверстия с наружной стороны упомянутой базовой пластины, причем упомянутый короб содержит боковую сторону, нормаль к которой проходит под острым углом к периферийному направлению чаши в области упомянутого короба, и выпускное отверстие, выполненное в упомянутой боковой стороне.

Центробежный сепаратор данного типа известен из US 2004072668, где описан короб с соплом, выполненным в боковой стороне короба. Над коробом, т.е. ближе к продольной оси, может быть обеспечена перегородка. Глубина жидкости в чаше определяется диаметром сопла, при условии, что скорость подачи в сепаратор постоянна.

Еще один центробежный сепаратор известен из US 7022061, где описан выпускной канал для жидкой фазы, снабженный трубчатым элементом с коленчатым изгибом.

В US-A-4 575 370 раскрыт центробежный сепаратор с чашей, снабженной базовой пластиной и выходными отверстиями для жидкой фазы, выполненными в упомянутой базовой пластине. Выходные отверстия частично закрыты пластинами перегородок с целью регулирования уровня, или глубины, жидкости в чаше. В основном, использование перегородки обеспечивает, чтобы уровень жидкости в чаше по существу не мог превысить уровня расположения перегородки, так как участок отверстия над пластиной перегородки, с практической точки зрения, не ограничен. Согласно US-A-4 575 370 обеспечена выемка в переливной кромке перегородки или сквозное отверстие в перегородке, что дает возможность добиться в период пуска сепаратора работы с более низким уровнем жидкости при более малой скорости подачи.

Проблема, связанная с центробежными сепараторами такого типа, состоит в том, что жидкость, протекающая поверх переливной кромки пластины перегородки, имеет тенденцию прилипать к наружной стороне базовой пластины под действием ускорения, что приводит к потерям энергии и, следовательно, создает дополнительное энергопотребление, достигающее 15%. Кроме того, при входе в чашу скорость подачи увеличивается до скорости вращения, и потребляемая при этом энергия теряется, когда жидкая фаза выходит поверх перегородки, расположенной в области выходных отверстий в базовой пластине.

Сепаратор вышеупомянутого типа, раскрытый в US 2004072668, разработан для решения данной проблемы. Однако использование сопла заданного диаметра приводит к тому, что при переменной скорости подачи уровень жидкости в чаше также будет меняться.

Следовательно, технической задачей настоящего изобретения является создание центробежного сепаратора, позволяющего устранить или уменьшить вышеупомянутые проблемы.

Согласно первому объекту изобретения данная задача решается обеспечением центробежного сепаратора, упомянутого в первом абзаце области техники, в котором выпускное отверстие ограничивается снаружи в радиальном направлении перегородкой с переливной кромкой, и упомянутое выпускное отверстие продолжается радиально внутрь, выше наивысшего заданного уровня жидкости в чаше.

Размещение перегородки в области выпускного отверстия обеспечивает, чтобы уровень жидкости в чаше оставался по существу постоянным при любых скоростях подачи, так как выпускаемая жидкость просто течет поверх пластины перегородки; пластина перегородки, таким образом, определяет уровень жидкости в корпусе и, следовательно, в чаше. Удаление выпускного отверстия и перегородки от выходного отверстия гарантирует, что жидкость не будет прилипать к наружной стороне базовой пластины. Следовательно, можно избежать потерь энергии в диапазоне от 10 до 15%. Дополнительно может быть получено восстановление энергии вращающейся жидкости в области выпускного отверстия, результатом чего оказывается усиление по мощности в диапазоне от 10 до 15%, причем жидкость выбрасывается в противоположном направлении относительно направления вращения.

Обычно в базовой пластине выполняют несколько выходных отверстий, размещенных на одинаковом расстоянии друг от друга и на одном радиусе.

Согласно предпочтительному варианту осуществления изобретения вышеупомянутый острый угол находится в диапазоне от 0 до 60°, предпочтительно от 5 до 35°, а еще более предпочтительно - от 15 до 30°. Острый угол, равный 0° или близкий к 0°, обеспечивает максимальное восстановление энергии. Однако в случае с множеством выходных отверстий, если выступающие из базовой пластины выпускные элементы расположены под углом 0°, это может привести к столкновению выпускаемой из одного выходного отверстия жидкости с соседними элементами, выступающими из базовой пластины чаши. Этого можно избежать с помощью угла большей величины. В случае наличия небольшого количества, например двух, выходных отверстий проблема столкновения отсутствует.

Согласно особенно предпочтительному варианту осуществления изобретения перегородка содержит отверстие. Данное отверстие препятствует вытеканию жидкости из чаши сквозь выпускное отверстие для твердой фазы во время периода пуска путем обеспечения выходного отверстия для жидкости, эффективного в условиях периода пуска с малой скоростью подачи и позволяющего обеспечить низкий уровень жидкости в чаше, как известно из вышеупомянутого US-A-4 575 370.

Согласно предпочтительному варианту осуществления изобретения перегородка снабжена сменной пластиной перегородки, при этом уровень расположения переливной кромки можно менять в соответствии с желаемым уровнем жидкости в чаше. Согласно еще одному предпочтительному варианту осуществления изобретения в упомянутом выпускном отверстии выполнены канавки, приспособленные для установки упомянутой пластины перегородки. Таким образом, процесс замены пластины перегородки значительно облегчается, и гарантирована ее правильная установка.

Согласно еще одному предпочтительному варианту осуществления упомянутый короб содержит изогнутую стенку, продолжающуюся от базовой пластины к дальней части упомянутой боковой стороны короба, при этом сторона выпускного отверстия выполнена заподлицо с изогнутой стенкой. Такая конструкция обеспечивает, чтобы внутренняя поверхность короба практически не вызывала турбулентности в выпускаемой жидкости, что также сокращает потребление энергии.

Согласно еще одному предпочтительному варианту осуществления изобретения упомянутая изогнутая стенка и боковая сторона короба стыкуются по существу под прямыми углами.

Согласно второму объекту изобретения задача решается с помощью выпускного элемента для жидкой фазы, приспособленного для размещения поверх выходного отверстия чаши центробежного сепаратора и содержащего фланец, в котором выполнены входные отверстия, короб, выступающий в области входного отверстия со стороны упомянутого фланца и содержащий боковую сторону, причем нормаль к упомянутой боковой стороне короба проходит под острым углом относительно выпускного канала для жидкой фазы, отличающегося тем, что упомянутое выпускное отверстие ограничено перегородкой с переливной кромкой.

Дополнительные предпочтительные варианты осуществления, обеспечивающие выпускной элемент для жидкой фазы с вышеупомянутыми преимуществами, раскрыты в зависимых пунктах формулы изобретения 9-14.

С использованием выпускного элемента для жидкой фазы согласно изобретению можно приспособить существующий центробежный сепаратор для достижения вышеупомянутых преимуществ, просто прикрепив выпускной элемент для жидкой фазы согласно изобретению к выходным каналам сепаратора, предназначенным для жидкой фазы.

Фланец выпускного элемента для жидкой фазы предпочтительно содержит отверстия для размещения крепежных средств, таких как болты.

Далее изобретение будет разъяснено более подробно на основе не носящего ограничительного характера иллюстративного варианта осуществления и со ссылкой на прилагаемые чертежи. На чертежах:

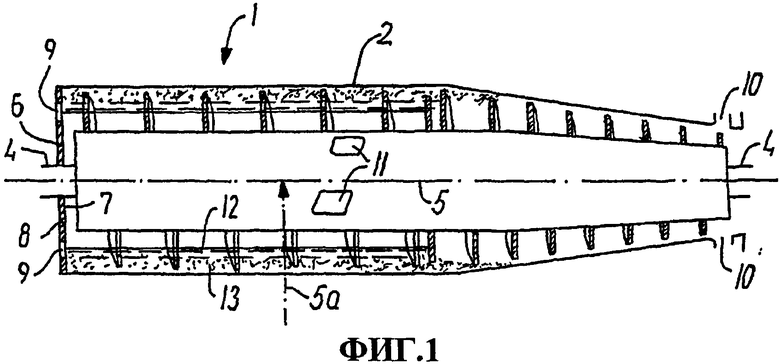

Фиг.1 - схематичный вид центробежного сепаратора предшествующего уровня техники.

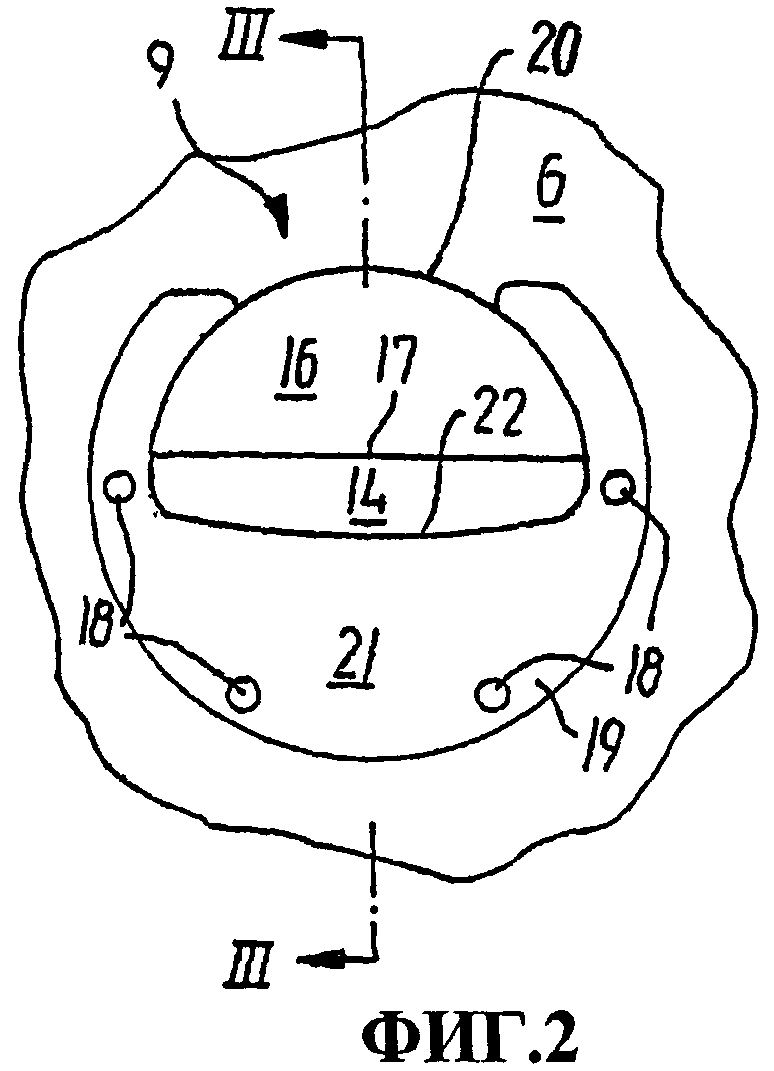

Фиг.2 - вид спереди выходного отверстия центробежного сепаратора предшествующего уровня техники, снабженного пластиной перегородки.

Фиг.3 - вид в разрезе по линии III-III на Фиг.2.

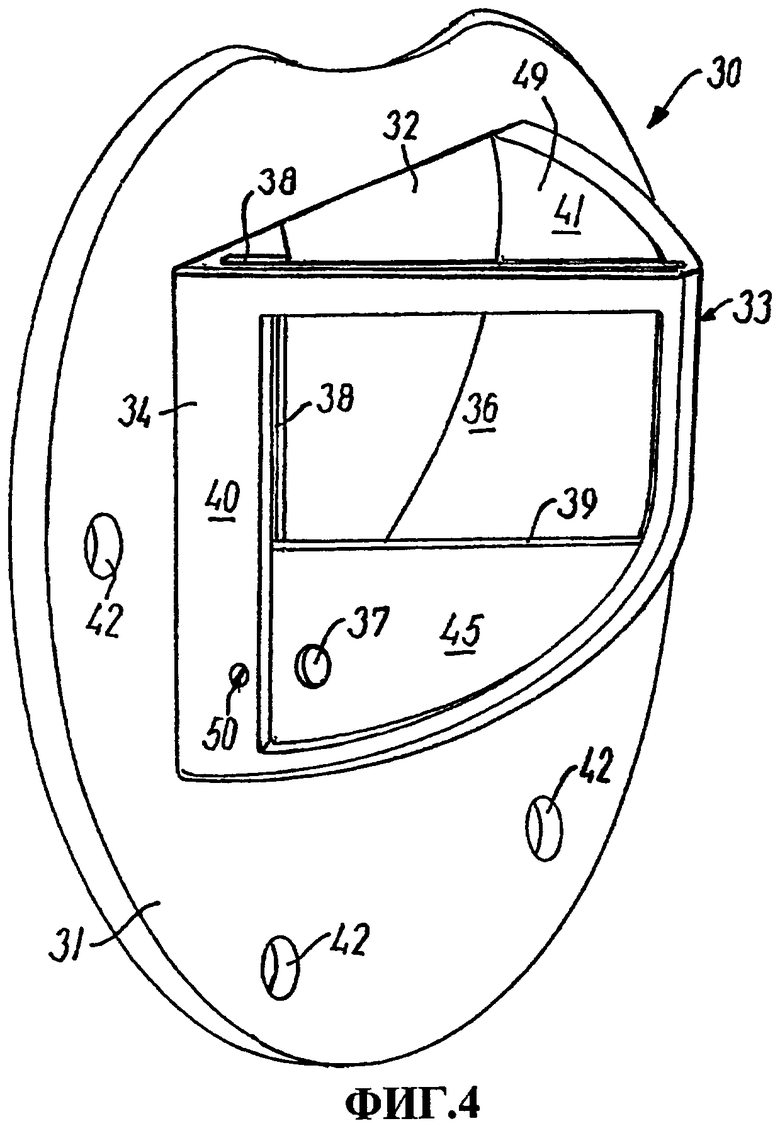

Фиг.4 - общий вид выпускного элемента для жидкой фазы по изобретению.

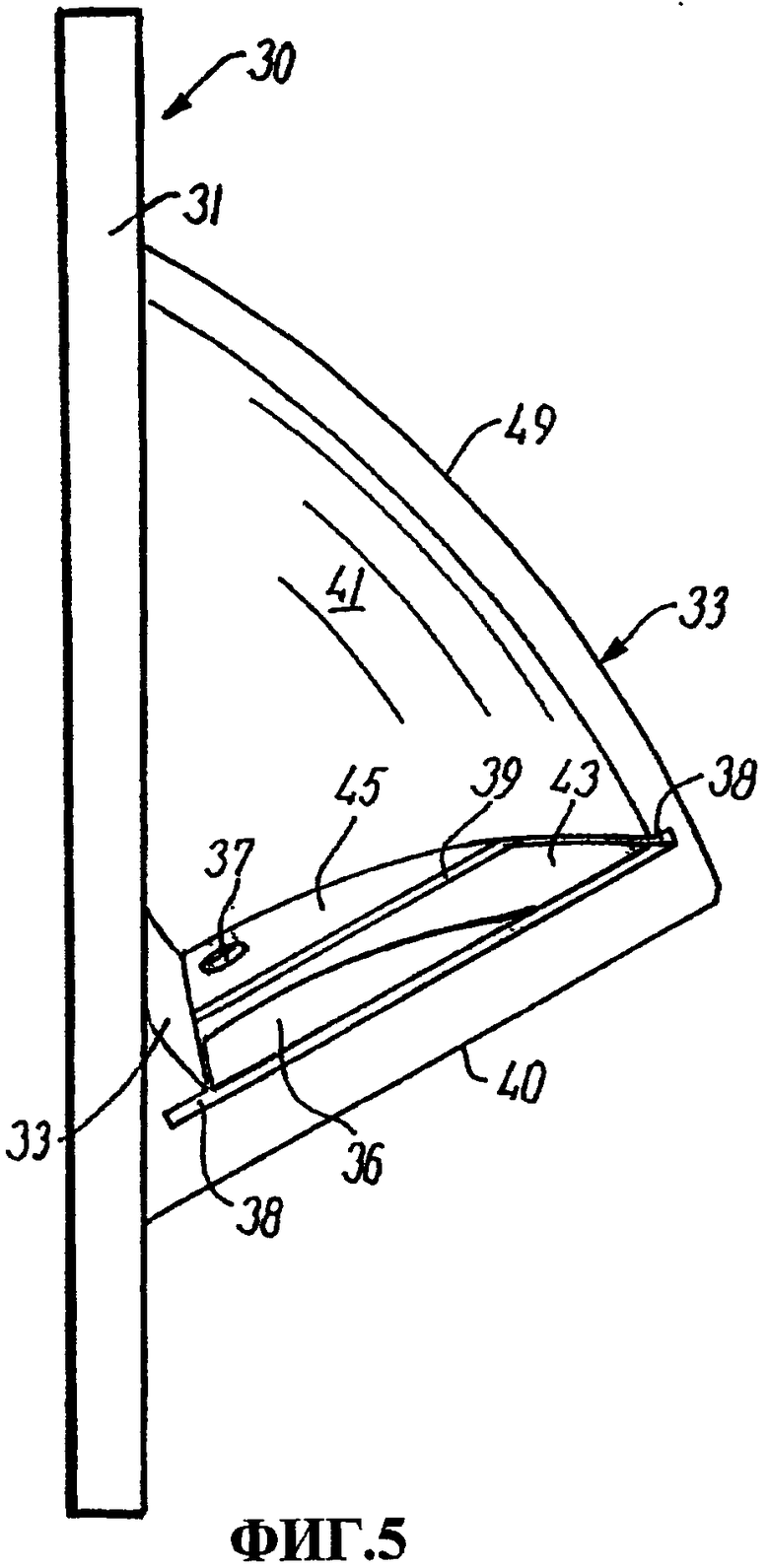

Фиг.5 - общий вид сверху выпускного элемента для жидкой фазы, представленного на Фиг.4.

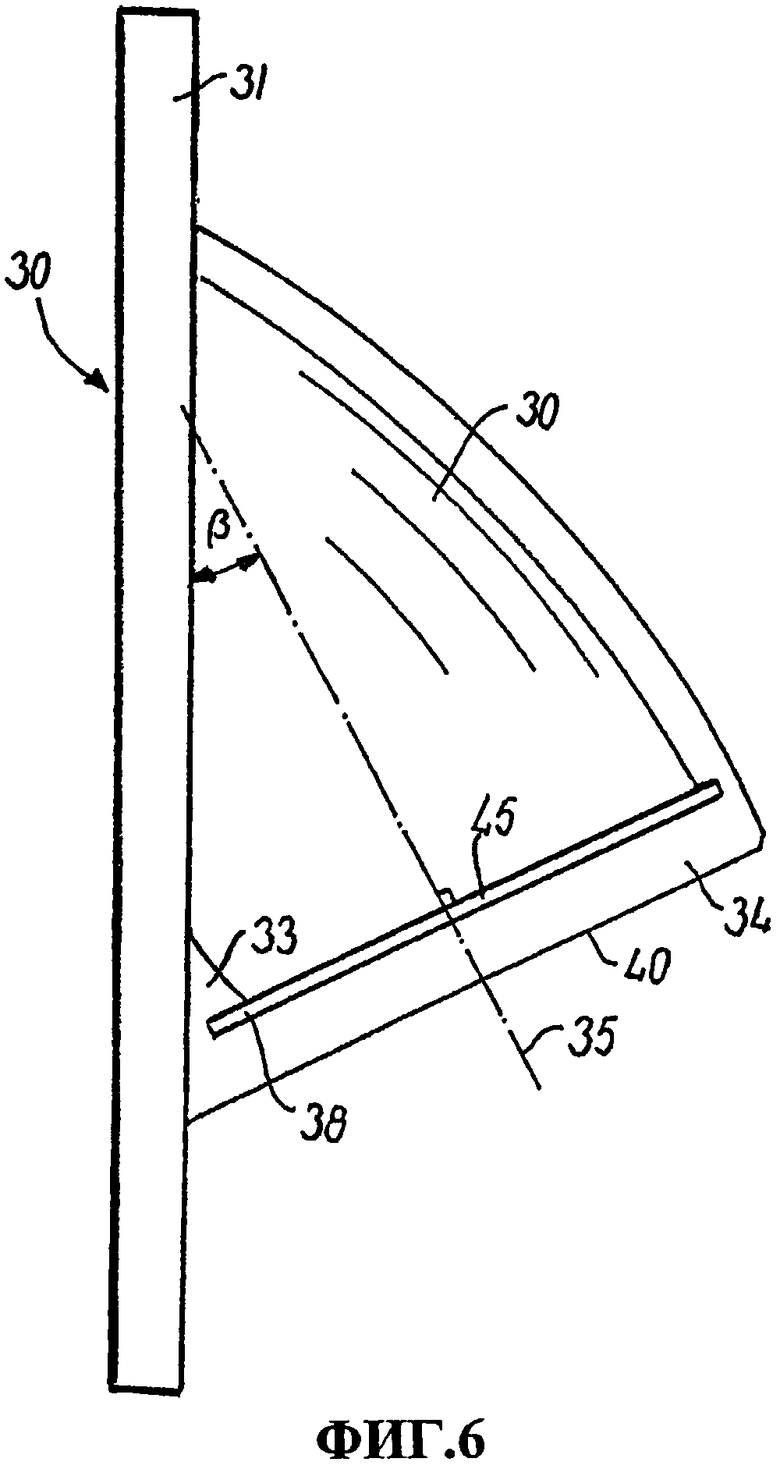

Фиг.6 - вид сверху выпускного элемента для жидкой фазы.

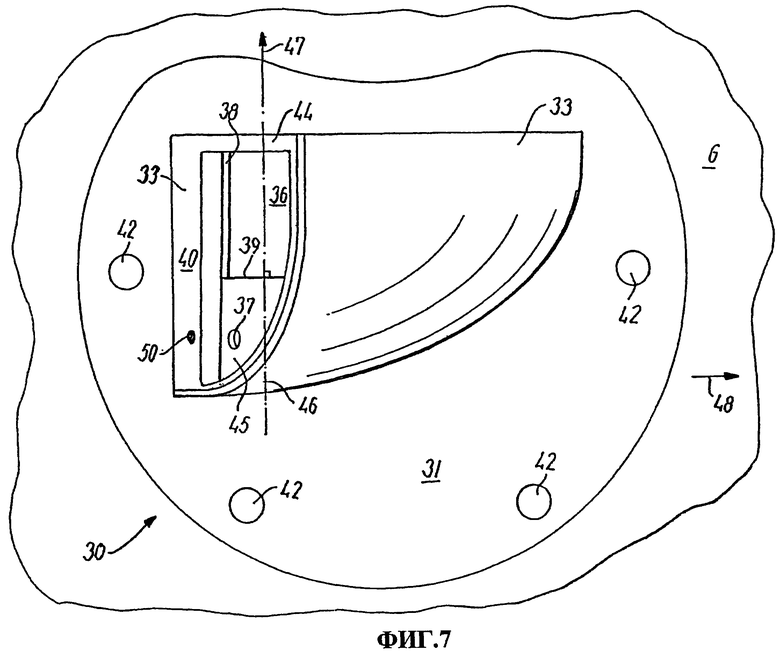

Фиг.7 - вид спереди выпускного элемента для жидкой фазы, расположенного на базовой пластине центробежного сепаратора.

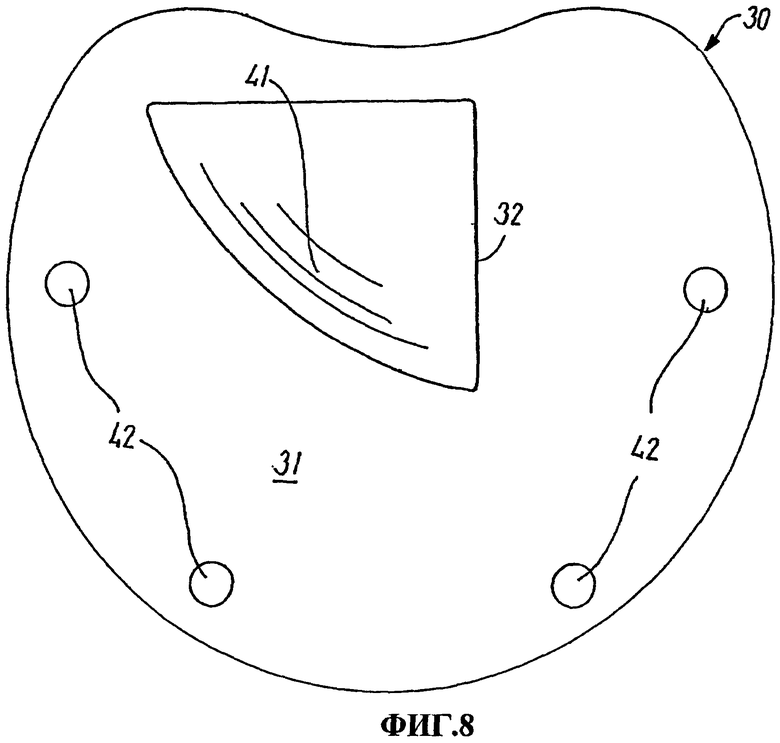

Фиг.8 - вид сзади выпускного элемента для жидкой фазы.

Центробежный сепаратор 1 предшествующего уровня техники, показанный на Фиг.1, содержит чашу 2 и шнековый конвейер 3, установленные на валу 4 таким образом, что в процессе эксплуатации они могут приводиться во вращение вокруг оси 5 вращения, причем ось 5 вращения проходит вдоль чаши 2. Кроме того, центробежный сепаратор 1 имеет радиальное направление 5a, перпендикулярное продольному направлению.

Из соображений простоты в данном описании термины "вверх" и "вниз" используются в отношении радиальных направлений к оси 5 вращения и от оси 5 вращения соответственно.

Чаша 2 содержит базовую пластину 6, обеспеченную с одного конца чаши 2 в продольном направлении, причем данная базовая пластина 6 имеет внутреннюю сторону 7 и наружную сторону 8. Базовая пластина 6 снабжена некоторым числом выходных отверстий 9 для жидкой фазы. Кроме того, чаша 2 снабжена с противоположного относительно базовой пластины 6 конца выпускными отверстиями 10 для твердой фазы.

Кроме того, шнековой конвейер 3 содержит входные отверстия 11 для подачи, например, гидросмеси в центробежный сепаратор 1, причем гидросмесь содержит легкую или жидкую фазу 12 и тяжелую или твердую фазу 13. В процессе вращения центробежного сепаратора 1, как описано выше, происходит разделение жидкой 12 и твердой 13 фаз. Жидкая фаза 12 выходит через выходные отверстия 9 в базовой плите 6, тогда как шнековый конвейер 3 транспортирует твердую фазу 13 к выпускным отверстиям 10 для твердой фазы, через которую твердая фаза 13 в итоге выходит наружу.

Как показано на Фиг.2, каждое выходное отверстие 9 для жидкой фазы может согласно предыдущему уровню техники быть частично закрыто пластиной 14 перегородки. Пластина 14 перегородки определяет уровень 15 жидкости (Фиг.3) в чаше, который по существу не может превышать сливную кромку 17 пластины перегородки, потому что участок 16 отверстия над пластиной 14 перегородки с практической точки зрения не ограничен. Пластина 14 перегородки надежно прикреплена к базовой пластине 6 средством крепления (не показано) в виде, например, болтов, выступающих сквозь отверстия 18 в периферийную часть опорного устройства 21. В неподвижном состоянии периферийная часть 19 закрывает по меньшей мере часть обода 20 выходного отверстия 9 для жидкой фазы, и поддерживающее устройство 21 частично закрывает пластину 14 перегородки до уровня, обозначенного позицией 22 на Фиг.2.

На Фиг.3 показано выходное отверстие 9 для жидкой фазы в разрезе по линии III-III на Фиг.2, где показан уровень 15 жидкости, по существу совпадающий со сливной кромкой 17 пластины перегородки.

Проблема предшествующего уровня техники относится к жидкости, которая перетекает через переливную кромку 17 пластины перегородки и имеет тенденцию прилипать к наружной поверхности базовой пластины 6, будучи захваченной опорным устройством 21, что вызывает дополнительное энергопотребление.

Для преодоления данного недостатка центробежный сепаратор 1 согласно изобретению может быть снабжен выпускными элементами для жидкой фазы, расположенными поверх выходного отверстия 9 чаши 2 центробежного сепаратора 1, вместо пластины 14 перегородки и ее поддерживающего устройства 21.

Один из вариантов осуществления выпускного элемента 30 для жидкой фазы показан под различными углами на Фиг.4-8 и будет описан далее в качества иллюстративного, но никоим образом не носящего ограничительного характера, варианта осуществления изобретения.

Как показано на Фиг.4 и 5, выпускной элемент 30 для жидкой фазы содержит фланец 31, в котором обеспечено входное отверстие 32 (лучше всего видно на Фиг.8), и короб 33, выступающий в области входного отверстия 32 с одной стороны фланца 31. Короб 33 содержит боковую сторону 34, при этом нормаль 35 (показанная на Фиг.6) к боковой стороне 34 короба расположена под острым углом 3 (Фиг.6) к фланцу 31. В боковой стороне 34 короба обеспечено выпускное отверстие 36, ограниченное перегородкой, которая образована пластиной 45 перегородки с переливной кромкой 39.

В установленном положении переливная кромка 39 находится по существу на постоянном расстоянии от оси 5 вращения 5 центробежного сепаратора 1. Это показано с помощью радиуса 46 на Фиг.7, причем упомянутый радиус перпендикулярен переливной кромке 39 и содержит стрелку 47, указывающую на ось вращения центробежного сепаратора. Для данной конструкции уровень жидкости в чаше 2 центробежного сепаратора 1 определяется уровнем переливной кромки 39 пластины 45 перегородки. Следовательно, можно поддерживать по существу постоянный уровень жидкости в чаше 2 при любых скоростях подачи.

Согласно предпочтительному варианту осуществления изобретения вышеупомянутый острый угол β находится в диапазоне от 0 до 60°, предпочтительно от 5 до 35°, а еще более предпочтительно - от 15 до 20°, например, примерно 25°, как показано на чертеже.

В представленном варианте осуществления выпускной элемент 30 для жидкой фазы содержит отверстие 37, обеспечивающее дополнительный выходной канал для жидкости над переливной кромкой 39. Данный дополнительный выходной канал для жидкости может быть обеспечен, как таковым, известным способом для работы центробежного сепаратора с низким уровнем жидкости в чаше 2 в период пуска (см. US-A-4 575 370).

Пластина 45 перегородки согласно настоящему варианту осуществления является сменной, и из соображений легкости замены пластины 45 перегородки в области выпускного отверстия 36 предусмотрены канавки 38, приспособленные для размещения пластины 45 перегородки, закрепленной винтом 50. В данной конструкции уровень расположения переливной кромки 39 можно легко менять в соответствии с желаемым уровнем жидкости в чаше 2.

На чертежах боковая сторона 34 короба показана с верхним поперечным участком 44. Однако назначение данного верхнего поперечного участка 44 состоит лишь в укреплении короба 33, и, следовательно, его может и не быть, если прочность короба 33 и остальной части боковой стороны 34 короба достаточна, чтобы самостоятельно выдержать давление выпускаемой жидкости и не деформироваться.

Короб 33 содержит изогнутую стенку 49, продолжающуюся от фланца 31 к дальней части 40 боковой стороны 34 короба, при этом сторона 43 выпускного отверстия 36 выполнена заподлицо с изогнутой стенкой 49. Данная конструкция обеспечивает, чтобы внутренняя поверхность 41 корпуса практически не вызывала турбулентности в выпускаемой жидкости. Изогнутая стенка 49 и боковая сторона 34 корпуса стыкуются по существу под прямыми углами.

Кроме того, во фланце 31 предпочтительно обеспечены сквозные отверстия 42. Сквозные отверстия 42 могут быть использованы для крепления выпускного элемента 30 для жидкой фазы к базовой пластине 6 центробежного сепаратора 1 с помощью средства крепления (не показанного), такого как болты и т.п.

Верх короба в представленном варианте осуществления открыт. Короб может быть закрыт верхней стенкой, но при вытекании жидкой фазы, покидающей чашу 2 через выходные отверстия 9, сквозь нижнюю часть выпускного отверстия 36 прямо над переливной кромкой 39, без заполнения нижней части выпускного отверстия 36, такая верхняя стенка оказывается лишней, по крайней мере, что касается потока жидкости.

Согласно альтернативному варианту осуществления настоящего изобретения короб представляет собой единое целое с базовой пластиной центробежного сепаратора, а не прикреплен к ней посредством фланца 31. По сравнению с вышеописанным вариантом осуществления выпускные отверстия базовой пластины в данном альтернативном варианте осуществления идентичны с впускными отверстиями в корпусе.

Центробежный сепаратор, оснащенный выпускными элементами 30 для жидкой фазы, работает следующим образом.

Чашу 2 и винтовой конвейер 3 приводят во вращение вокруг общей оси 5 вращения в том же направлении, но с различными скоростями вращения. Субстанцию, содержащую жидкую фазу 12 и твердую фазу 13, подают в чашу через входные отверстия 11. Твердая фаза 13 отделяется от жидкой фазы 12 и благодаря разнице скоростей вращения перемещается к выпускным отверстиям 10 для твердой фазы. Одновременно с этим жидкая фаза течет к выпускным отверстиям 9 в базовой пластине 6, а там выходит наружу через выпускные элементы 30 для жидкой фазы. Благодаря вращению чаши 2 выпускные элементы 30 для жидкой фазы перемещаются в направлении стрелки 48 (Фиг.7).

Следует отметить, что для центрифуги с противоположным направлением вращения выпускной элемент для жидкой фазы должен быть зеркально отражен относительно радиуса.

Выпускные отверстия 36 выпускных элементов 30 для жидкой фазы размещены таким образом, что они обращены назад относительно направления вращения 48, при этом жидкая фаза выходит по существу в периферийном направлении, противоположном направлению вращения.

Жидкая фаза заполняет нижнюю часть короба 33 и течет по переливной кромке 39. Изогнутая форма короба 33 и выполненный заподлицо переход между корпусом 33 и боковой стороной 34 короба обеспечивают плавный поток жидкости через короб 33, при этом жидкость покидает корпус в направлении нормали 35.

Затем жидкая фаза выходит через выпускное отверстие 36, при этом профиль потока слегка приподнимается над переливной кромкой 39. В период пуска, когда уровень 15 жидкости находится ниже переливной кромки 39, жидкая фаза может быть выброшена через отверстие 37 в пластине перегородки, как описано выше. При полной нагрузке примерно от 30 до 70%, например, около 50% жидкой фазы может выходить сквозь отверстие (отверстия) 37. В зависимости от подачи в центрифугу может оказаться предпочтительным снабдить отверстиями лишь некоторые из пластин перегородок. Таким образом, можно обеспечить меньшее количество более крупных отверстий, менее склонных забиваться, и данные более крупные отверстия вместе будут обладать такой же пропускной способностью, как и более мелкие отверстия, обеспеченные в каждой пластине перегородки.

Ориентация пластины 45 перегородки и, следовательно, переливной кромки 39 под острым углом β (см. Фиг.6) вместе с ее расположением в корпусе 33, где она приподнята относительно базовой пластины 6, обеспечивает, что при протекании жидкости поверх переливной кромки жидкость не прилипает к наружной стороне базовой пластины 6 чаши 2, не взаимодействует с соседними выпускными элементами 30 для жидкой фазы, размещенными в соседних выпускных отверстиях 9 базовой пластины 6, но лишь выходит наружу, причем на базовой пластине 6 или выпускных элементах 30 для жидкой фазы не остается, или почти не остается, остатков жидкости.

Переливная кромка 39 гарантирует по существу постоянный уровень жидкости в чаше 2 даже при разных скоростях подачи.

Следует отметить, что приведенное выше описание предпочтительных вариантов осуществления является лишь примером, и специалист в данной области техники понимал бы, что возможны разнообразные варианты без отступления от объема формулы изобретения. В случае с центробежным разделением, например, двух жидких фаз можно использовать выпускные элементы для жидкой фазы по изобретению в выходных отверстиях для одной из жидких фаз или для обеих.

Представленная группа изобретений относится к центробежному сепаратору и выпускному элементу для жидкой фазы. Центробежный сепаратор содержит чашу, вращающуюся вокруг оси вращения, причем ось проходит в продольном направлении чаши, а радиальное направление проходит перпендикулярно продольному направлению, базовую пластину, выполненную с одного конца чаши в продольном направлении и имеющую выпускное отверстие, и короб, выступающий в области выходного отверстия с наружной стороны пластины. Короб содержит боковую сторону, нормаль к которой расположена под острым углом относительно периферийного направления чаши в области короба, и выпускное отверстие, выполненное в боковой стороне короба. Выпускное отверстие ограничено снаружи в радиальном направлении перегородкой с переливной кромкой и продолжается радиально внутрь в положение выше наивысшего заданного уровня жидкости в чаше. Выпускной элемент для жидкой фазы, приспособленный для размещения над выходным отверстием чаши центробежного сепаратора, содержит фланец, входное отверстие, выполненное во фланце, короб, выступающий в области входного отверстия на стороне упомянутого фланца. Короб содержит боковую сторону, нормаль к которой расположена под острым углом относительно фланца и выпускное отверстие, выполненное в боковой стороне короба. Выпускное отверстие ограничено перегородкой с переливной кромкой. Техническим результатом является создание центробежного сепаратора, позволяющего жидкости не прилипать к наружной стороне базовой пластины за счет удаления выпускного отверстия и перегородки от выходного отверстия, что обеспечит уменьшение потерь энергии и усиление мощности в диапазоне от 10 до 15%. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Центробежный сепаратор (1), содержащий:

чашу (2), вращающуюся в процессе эксплуатации вокруг оси (5) вращения, причем упомянутая ось вращения проходит в продольном направлении упомянутой чаши, а радиальное направление (5а) проходит перпендикулярно продольному направлению;

базовую пластину (6), выполненную с одного конца чаши (2) в продольном направлении, причем данная базовая пластина (6) имеет внутреннюю сторону (7) и наружную сторону (8);

выпускное отверстие (9), выполненное в упомянутой базовой пластине;

короб (33), выступающий в области выходного отверстия с наружной стороны упомянутой базовой пластины,

причем упомянутый короб содержит боковую сторону (34) короба, нормаль (35) к которой расположена под острым углом (β) относительно периферийного направления чаши в области упомянутого короба; и

выпускное отверстие (36), выполненное в упомянутой боковой стороне короба,

при этом упомянутое выпускное отверстие ограничено снаружи в радиальном направлении перегородкой (45) с переливной кромкой (39), и упомянутое выпускное отверстие продолжается радиально внутрь в положение выше наивысшего заданного уровня жидкости в чаше.

2. Центробежный сепаратор по п.1, в котором вышеупомянутый острый угол находится в диапазоне от 0° до 60°, предпочтительно от 5° до 35°, и еще более предпочтительно - от 15° до 30°.

3. Центробежный сепаратор по п.1 или 2, в котором упомянутая перегородка содержит отверстие (37).

4. Центробежный сепаратор по п.1, в котором упомянутая перегородка снабжена сменной пластиной перегородки.

5. Центробежный сепаратор по п.4, в котором канавки (38), обеспеченные в упомянутом выпускном отверстии, приспособлены для установки упомянутой пластины перегородки.

6. Центробежный сепаратор по п.1, в котором упомянутый короб содержит изогнутую стенку (49), продолжающуюся от базовой пластины к дальней части (40) упомянутой боковой стороны короба, при этом сторона выпускного отверстия выполнена заподлицо с изогнутой стенкой.

7. Центробежный сепаратор по п.6, в котором упомянутая изогнутая стенка и упомянутая боковая сторона короба стыкуются, по существу, под прямыми углами.

8. Выпускной элемент (30) для жидкой фазы, приспособленный для размещения над выходным отверстием (9) чаши (2) центробежного сепаратора (1), содержащий:

фланец (31);

входное отверстие (32), выполненное в упомянутом фланце;

короб (33), выступающий в области входного отверстия на стороне упомянутого фланца,

причем упомянутый короб содержит боковую сторону (34) короба, нормаль (35) к которой расположена под острым углом (β) относительно упомянутого фланца; и

выпускное отверстие (36), выполненное в упомянутой боковой стороне короба,

причем упомянутое выпускное отверстие ограничено перегородкой (45) с переливной кромкой (39).

9. Выпускной элемент по п.8, в котором упомянутый острый угол находится в диапазоне от 0° до 60°, предпочтительно от 5° до 35°, и еще более предпочтительно - от 15° до 30°.

10. Выпускной элемент по п.8 или 9, в котором упомянутая перегородка содержит отверстие (37).

11. Выпускной элемент по п.8, в котором упомянутая перегородка образована сменной пластиной перегородки.

12. Выпускной элемент по п.11, в котором канавки (38), выполненные в упомянутом выпускном отверстии, приспособлены для установки упомянутой пластины перегородки.

13. Выпускной элемент по п.8, в котором упомянутый короб содержит изогнутую стенку (49), продолжающуюся от фланца к дальней части (40) упомянутой боковой стороны короба, при этом сторона (43) выпускного отверстия выполнена заподлицо с изогнутой стенкой.

14. Выпускной элемент по п.13, в котором упомянутая изогнутая стенка и упомянутая боковая сторона короба стыкуются, по существу, под прямыми углами.

| US 2004072668 A1, 15.04.2004 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ МАКРОЧАСТИЦ МАТЕРИАЛОВ РАЗЛИЧНОГО УДЕЛЬНОГО ВЕСА | 1993 |

|

RU2116841C1 |

Авторы

Даты

2011-09-10—Публикация

2008-05-08—Подача