Изобретение относится к технологии модифицирования (изменения свойств) поверхности полимерных материалов (пленок), в частности полиэтилена, точнее, к оптимизации режимов процесса модифицирования.

Наиболее близким к предлагаемому является способ модифицирования (он же - способ управления процессом модифицирования поверхности полимерных материалов), осуществляемый в низкотемпературной плазме высокочастотного (ВЧ) разряда при пониженных давлениях среды путем изменения мощности разряда. [Энциклопедия низкотемпературной плазмы. Вводный том IV/ Под ред. Фортова В.Е. - М.: Наука, 2000. - С.401, табл. XI.5.23, 4ая строка сверху]. Входными параметрами процесса в способе-прототипе являются: частота тока (f=1 кГц - 40 МГц), удельная мощность разряда (W=0,1-1 Вт/см2), остаточное давление воздуха (F=1,33-500 Па). Временная продолжительность процесса не указана. Соответственно, согласно этому способу процесс плазменного модифицирования осуществляется в течение различного времени при различных для каждого материала и даже каждой его толщины задаваемых удельных мощностях разряда. Иначе говоря, управление процессом осуществляют путем отключения разряда (сброса мощности до нулевого значения) на основе заранее выполненного экспериментального подбора режимных параметров - удельной мощности разряда и времени обработки.

Этот способ управления не позволяет добиться воспроизводимости получаемых результатов (краевого угла смачивания, работы адгезии), поскольку входные параметры процесса плазменного модифицирования (напряженность электрического поля, ток или мощность разряда) не остаются фиксированными, а зависят сложным образом от площади поверхности обрабатываемого материала (так называемый «эффект загрузки»). Обусловленная «эффектом загрузки» обратная связь между химическим составом плазмы и ее физическими свойствами проявляется в зависимости от времени параметров разряда - мощности или тока разряда [Кутепов А.М., Максимов А.И., Никифоров А.Ю., Титов В.А. Влияние продуктов плазмохимических превращений на свойства плазмы и ее динамическое поведение // Теор. основы хим. технологии, 2003. - Т.37. - №4. - С.365-373].

Именно этим объясняется различие результатов модифицирования, наблюдаемое на опыте при одних и тех же входных параметрах процесса - давлении плазмообразующего газа, плотности разрядного тока, удельной мощности разряда. Еще более существенным недостатком известного способа управления является нестабильность свойств поверхности плазмообработанных пленок при дальнейшем их хранении на воздухе. Действительно, при временной зависимости режимных параметров процесса, как результат, различные значения приобретают не только его поверхностные свойства, но и конечная температура поверхности. Между тем именно этот параметр оказывает определяющее влияние на ослабление эффекта старения модифицированных (плазмообработанных) пленок (Патент РФ 2443558, МПК В29С 59/14, 2010). Необходимо отметить, что непосредственное измерение температуры поверхности пленочных материалов в процессе модифицирования в плазме ВЧ-разряда технически невозможно.

Задачей предлагаемого изобретения является обеспечение воспроизводимости и стабильности приобретаемых в результате модифицирования свойств поверхности полимерных материалов, в том числе при дальнейшем их хранении на воздухе.

Решение поставленной задачи достигается тем, что в способе управления процессом модифицирования поверхности полимерных материалов в низкотемпературной плазме высокочастотного разряда при пониженных давлениях среды путем изменения мощности разряда производят непрерывное измерение мощности разряда, текущее значение которой используют для расчета в режиме реального времени температурного поля в зоне разряда, а момент окончания процесса модифицирования определяют автоматически - по достижении поверхностью полимерного материала заданной температуры.

Применение заявляемого способа обеспечивает воспроизводимость приобретенных в результате модифицирования свойств поверхности полимеров - краевого угла смачивания и работы адгезии. Кроме того, за счет возможности точного подбора оптимальной конечной температуры поверхности обеспечивается устойчивость свойств поверхности пленок при дальнейшем их хранении на воздухе, так как значительно ослабляется эффект старения. Тем самым создаются условия для успешной реализации процесса пленочной металлизации и других технологических процессов, предусматривающих интервалы времени между технологическими операциями, например, процесса получения композиционных материалов с полимерными наполнителями.

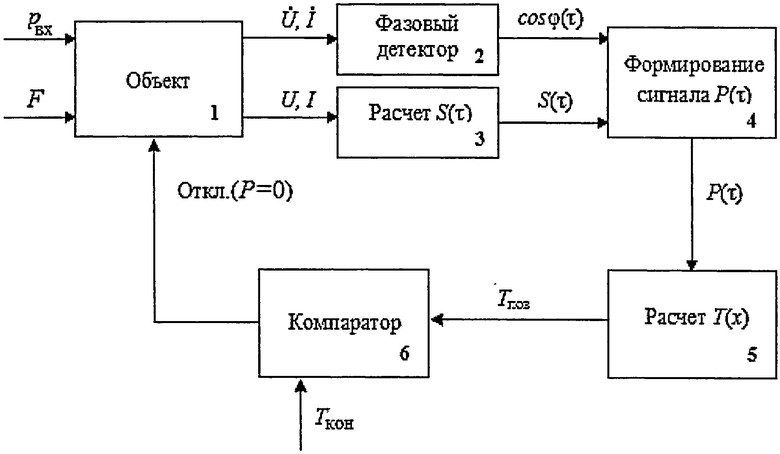

Блок-схема устройства, реализующего предлагаемый способ, показана на фиг.1.

Объект управления 1 представляет собой плазмохимический реактор с установленным внутри разрядным конденсатором, подключенным к ВЧ-генератору. Между электродами разрядного конденсатора размещена пленка обрабатываемого полимерного материала. Контролируемыми параметрами объекта являются напряжение на электродах U и ток разряда I. Сдвиг фазы между током и напряжением cosφ непрерывно измеряется фазовым детектором 2. Одновременно в блоке 3 производится расчет полной мощности S цепи. В результате сложения двух сигналов в блоке 4 происходит вычисление текущей активной мощности разряда Р(τ). Сигнал Р(τ) поступает на вход блока 5, осуществляющего расчет температурного поля в материале в режиме реального времени. В момент достижения поверхностью пленки заданной конечной температуры Тпов=Ткон компаратор 6 по цепи обратной связи производит отключение разряда в блоке 1.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Примеры осуществления способа.

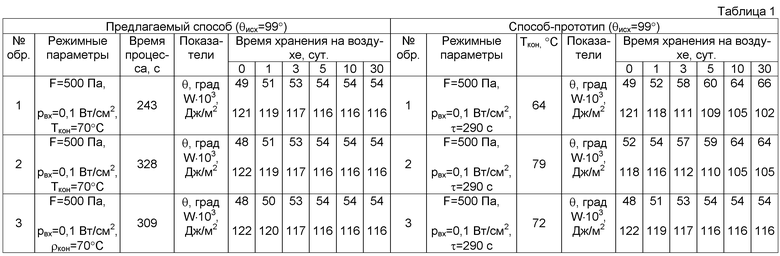

Пример 1. Проводилось модифицирование поверхности образцов пленок полиэтилена толщиной 200 мкм в низкотемпературной плазме ВЧ-разряда на стандартной частоте f=27,12 МГц описанным выше способом, предусматривающим измерение текущей мощности разряда. Режимные (входные) параметры процесса приведены в табл.1. Здесь F - остаточное давление воздуха в разрядном реакторе; рвх - заданная (входная) удельная мощность разряда; τ - время обработки; Гкон - заданное значение конечной температуры поверхности образца.

Изменение свойств поверхности образцов характеризовали значениями краевых углов θ смачивания дистиллированной водой (бидистиллятом), определяемых гониометрическим способом по стандартной методике. Работу адгезии поверхности образцов W рассчитывали по формуле Дюпре-Юнга: W=σж(1+cosθ). Здесь σж - поверхностное натяжение рабочей жидкости. В каждом цикле измерений контактного угла θ на образец наносились три капли, а результаты усреднялись. Для получения сравнительных данных модифицирование поверхности тех же образцов проводили по способу-прототипу. Температуру поверхности образцов в процессе, реализованном по способу-прототипу, измеряли дистанционно с помощью ИК-термометра сразу после выключения разряда. Результаты экспериментов представлены в табл.1.

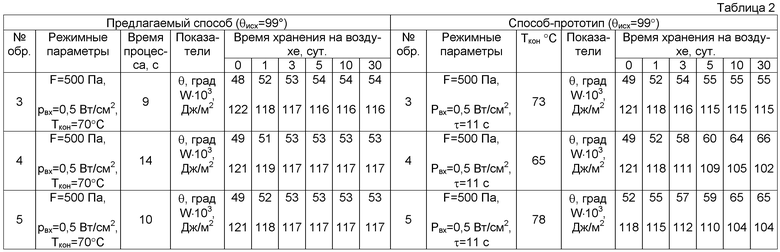

Аналогично примеру 1, предусматривавшему обработку 3 образцов в одинаковых условиях, предлагаемый способ осуществляли в примерах 2, 3 при измененных режимных параметрах процесса (образцы 3, 4, 5 и 6, 7, 8). Результаты экспериментов сведены в табл.2 и 3.

Предлагаемый способ обеспечивает воспроизводимость результатов - параметров θ и W. Кроме того, за счет автоматического отключения разряда в момент достижения поверхностью образца заданной конечной температуры удается значительно ослабить эффект старения плазмообработанных пленок. Через 3 суток после плазменной обработки значения краевого угла смачивания практически стабилизируются. Тем самым достигается устойчивая гидрофилизация поверхности.

При реализации процесса по способу-прототипу аналогичные (или сравнительно более низкие) показатели устойчивой гидрофилизации достигаются лишь у одного из трех образцов (табл.1, 2), у которых заданное достаточно большое время процесса обеспечило разогрев поверхности пленки до оптимальной (или близкой к ней) температуре (для полиэтилена: Ткон=70°C). У каждого из двух других образцов, модифицированных в различных режимах по способу-прототипу, устойчивая гидрофилизация достигается не ранее чем через 10 суток. При этом результирующие показатели процесса (краевой угол смачивания θ, работа адгезии поверхности W) существенно ухудшаются (табл.1, 2).

В примере 3, реализующем способ-прототип при максимальном значении удельной мощности разряда (табл.3), подобрать заранее и задать временную продолжительность процесса не представляется возможным. В итоге у всех трех образцов 6, 7, 8 устойчивая гидрофилизация достигается лишь через 10 суток после плазмообработки с существенно ухудшенными результирующими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИЭТИЛЕНА | 2010 |

|

RU2443558C1 |

| Установка для модификации поверхности полимеров в низкотемпературной плазме тлеющего разряда | 2019 |

|

RU2751348C2 |

| Установка для модификации поверхности полимерных пленок в низкотемпературной плазме скользящего разряда атмосферного давления | 2022 |

|

RU2781708C1 |

| СПОСОБ УСИЛЕНИЯ ЭФФЕКТА ОТДЕЛЕНИЯ ОТ ФОРМЫ | 1997 |

|

RU2137603C1 |

| СПОСОБ АНТИСЕПТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2416435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ С БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ И НАНОКОМПОЗИТНЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2348666C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ ДЛЯ ОБЕСПЕЧЕНИЯ СМАЧИВАНИЯ В ВОДНЫХ РАСТВОРАХ | 1992 |

|

RU2015747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО АРБОЛИТА | 2007 |

|

RU2345886C2 |

Изобретение относится к технологии модифицирования (обработки) поверхности полимерных материалов. Способ управления процессом модифицирования поверхности полимерных материалов в низкотемпературной плазме высокочастотного разряда при пониженных давлениях среды осуществляют путем изменения мощности разряда. В ходе процесса производят непрерывное измерение мощности разряда, текущее значение которой используют для расчета в режиме реального времени температурного поля в зоне разряда, а момент окончания процесса определяют автоматически - по достижении поверхностью полимерного материала заданной температуры (для полиэтилена 70°C). Способ по изобретению обеспечивает воспроизводимость приобретаемых адгезионных свойств поверхности - краевого угла смачивания и работы адгезии, а также обеспечивается устойчивость гидрофилизации поверхности. 1 ил., 3 табл.

Способ управления процессом модифицирования поверхности полимерных материалов в низкотемпературной плазме высокочастотного разряда при пониженных давлениях среды путем изменения мощности разряда, отличающийся тем, что производят непрерывное измерение мощности разряда, текущее значение которой используют для расчета в режиме реального времени температурного поля в зоне разряда, а момент окончания процесса модифицирования определяют автоматически - по достижении поверхностью полимерного материала заданной температуры.

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИЭТИЛЕНА | 2010 |

|

RU2443558C1 |

| КУТЕПОВ В.А | |||

| и другие, Влияние продуктов плазмохимических превращений на свойства плазмы и ее динамическое поведение, Теоретические основы химической технологии, 2003, т.37, N4, с.365-373 | |||

| КУТЕПОВ А.М | |||

| и другие, Вакуумно-плазменное и плазменно-растворное модифициро -вание полимерных материалов, Москва, Наука, 2004, | |||

Авторы

Даты

2014-12-10—Публикация

2013-03-11—Подача