Область техники

Изобретение относится к технической области создания способов модификации поверхности углеродного волокна для получения углепластиков с улучшенным комплексом прочностных свойств.

Уровень техники

Углепластики - полимерные композиционные материалы на основе углеродных волокон. Они обладают комплексом ценных свойств: сочетанием очень высокой жесткости, прочности и термостойкости с малой плотностью. В то же время известно, что углепластики обладают низкой прочностью при межслоевом сдвиге, величина которой более чем в сто раз ниже, чем их прочность при растяжении. Прочность при межслоевом сдвиге определяется адгезионной прочностью между полимерной матрицей и углеродным волокном и поэтому определение и регулирование адгезионной прочности представляет особый интерес.

Известен способ модифицирования поверхности неорганического волокна (патент РФ №2475463 (МПК С04В 35/83, D01F 9/127, В82В 3/00. Опубликовано: 20.02.2013 Бюл. №5) СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ. Изобретение направлено на повышение прочности композиционного материала в поперечном направлении относительно плоскости армирования за счет образования на поверхности углеродных волокон наноструктур. Способ включает следующие стадии: а) пропитку неорганического волокна раствором α2 фракции пека в органическом растворителе; б) последующую сушку пропитанного волокна; в) термообработку пропитанного волокна при 300-600°С; г) нанесение на поверхность термообработанного волокна солей переходных металлов с получением металлических наночастиц; е) осаждение углерода на наночастицы переходного металла с получением углеродных структур на поверхности волокна. По сведениям авторов патента, такая обработка позволяет увеличить прочность на изгиб на 25% и слоевой сдвиг на 45% по сравнению с композитом на основе немодифицированного углеродного волокна.

Однако, способ пока не нашел широкого применения из-за сложности, многостадийное™ и значительных капитальных и энергетических затрат.

В патенте РФ №2523483 (МПК D01F 11/16, В82В 3/00, С08В 31/02. Опубликовано: 20.07.2014 Бюл. №20. СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА) проблему повышения прочности композиционного материала решают методом упрочнения углеродного волокна путем нанесения углеродных наноструктур на поверхность филаментов углеродного волокна, отличающийся тем, что нанесение наностуктур проводят путем пропитки в инертной атмосфере раствором фуллеренов С60 или коллоидным раствором (золем) фуллерен-содержащей сажи или черни. После этого проводят активацию лазерным излучением или излучением в ультрафиолетовом или видимом диапазоне, либо в установке с ионной или электронной пушкой. По данным авторов, углеродное волокно, упрочненное наноструктурами углерода, имеет повышенные значения прочности на разрыв (до 11-18%) и модуля упругости (до 5-7%), что приводит к возрастанию значения величины предельной прочности на разрыв до 15% для композиционного материала, изготовленного на основе данного волокна.

Данный способ также отличается такими недостатками, как необходимость специальной герметичной аппаратуры для проведения процесса в инертной атмосфере, а также необходимостью утилизации неиспользованных растворов наночастиц (фуллеренов). Кроме того, при работе с большими объемами волокон возникает вопрос об аппаратурном оформлении процесса активации лазерным излучением или электронным и ионным излучением.

В патенте РФ №2080427 (МПК D01F 11/16. СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА) описан способ поверхностной обработки волокнистых материалов на основе углеродного волокна путем непрерывного анодного электрохимического окисления, промывки, сушки и последующей термообработки в среде инертного газа. Повышение межслоевой сдвиговой прочности за счет анодного окисления поверхности волокон достигает 18,3%.

К преимуществам метода можно отнести равномерность обработки поверхности, к недостаткам - проблему утилизации большого количества агрессивных химических веществ, а также ухудшение показателей прочности волокон при растяжении.

В диссертации А.Р. Гарифуллина «РЕГУЛИРОВАНИЕ КОМПЛЕКСА СВОЙСТВ ТЕХНИЧЕСКОГО ТЕКСТИЛЯ ИЗ УГЛЕРОДНЫХ ВОЛОКОН ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ» (автореферат диссертации, Казань, 2017, 16 с, Интернет-адрес: http://docplaver.ru/61361705-Garifullin-aydar-rafaelevich-regulirovanie-kompleksa-svoystv-tehnicheskogo-tekstilya-iz-uglerodnyh-volokondlya-proizvodstva-kompozicionnyh-materialov.html) описан близкий аналог - плазмохимический способ модифицирования углеродного волокна с целью улучшения его адгезионной способности к полимерной матрице. В работе заявляется, что обработка технического текстиля плазмой пониженного давления позволяет создавать композиционные материалы, показатели прочности которых на 15-20% выше по сравнению с контрольными образцами. Установлено, что при обработке углеродной ткани в плазме воздуха при давлении р=50 Па в течение 20 мин обеспечивается повышение межслоевой сдвиговой прочности на 40-50%, модуля упругости при растяжении и сжатии на 15 и 18% соответственно, предела прочности при сжатии на 19%.

Несмотря на отсутствие экологических проблем, связанных с утилизацией вредных химических веществ, данный способ не лишен недостатков. В частности, по заявлению автора, эффект наблюдается только после 20 минут плазмохимической обработки. Это значит, что производительность процесса весьма низкая. Если предположить, что зона плазмы в промышленной установке составляет 1 м, то скорость обработки углеродной ткани в плазме воздуха составит только 5 см/мин или 3 м/ч. Это значит, что обработка 1000 м углеродной ткани займет 333,3 часа или 13,9 суток. Такая низкая скорость обработки не позволяет говорить о какой-либо рентабельности процесса. Если учесть, что производимый эффект активации плазмой деградирует во времени, то можно предположить, что к концу обработки 1000-метрового рулона углеродной ткани начальные участки будут сильно отличаться от конечных.

Также в последние годы развивается направление металлизации различными металлами углеродных волокон в композиционных материалах. Известен ряд китайских патентных документов, а именно: CN 106436287, CN 104975278, CN 101718038, CN 103724930, CN 105200401 на изобретения способов металлизации никелем или медью углеродных волокон в композиционных материалах.

Однако их задачами являлись улучшение теплофизических свойств, в том числе электропроводности, теплопроводности, а также повышение экранирующих свойств композиционных материалов.

Краткие характеристики этих изобретений следующие.

CN 106436287 (МПК D06M 11/83; D06M 101/40. Опубликовано: 2017-02-22. METHOD FOR DEPOSITING METAL ON CARBON FIBER SURFACES). Изобретение представляет собой способ нанесения металла на поверхности углеродного волокна. Способ включает в себя этапы, в которых смесь металлов и свободнорадикальный смешанный раствор принимается в качестве среды для гамма-облучения, ионы металлов восстанавливаются до свободного металла, который осаждается на углеродные волокна так, что улучшается межфазная совместимость углеродных волокон и металлической матрицы. Метод имеет следующие преимущества: (1) гамма-облучение обладает высокой энергетической эффективностью и сильной проникающей способностью, а также снижается стоимость подготовки; (2) процесс облучения проще и легче контролировать, и создается небольшое загрязнение окружающей среды; (3) способ подходит для периодического приготовления, и может быть реализовано промышленное производство для металлизации поверхностей углеродного волокна.

CN 104975278 (МПК С23С 18/18; С23С 18/38. Опубликовано: 2015-10-14. HEAT-REDUCTION METALLIZATION COPPER PLATING PROCESS FOR CARBON FIBER SURFACE). Изобретение раскрывает способ нанесения металлического покрытия на углеродные волокна с целью улучшения теплопроводности. Способ включает следующие этапы: предварительную обработку углеродного волокна; подготовку раствора предварительного покрытия; пропитку; низкотемпературное покрытие медью; и т.д.; процесс осуществляют в среде микро-аэробного углерода, N2 используется в качестве защитного и разбавляющего газа, температура восстановления составляет от 650 до 700°С, время восстановления составляет от 40 до 50 мин, а значение рН предварительно осаждающей жидкости составляет от 11 до 12. По сравнению с химическим покрытием из меди и электролитическим покрытием углеродного волокна процесс медного покрытия, по предлагаемому изобретению, имеет следующие преимущества: поскольку для восстановления соли меди используется микро-аэробная углеродная атмосфера, две основные стадии сенсибилизации и активация перед меднением исключаются, а также уменьшается использование солей драгоценных металлов, таких как AgNO3 и PdCl2, снижаются затраты на эксперимент, а также упрощаются подготовительные операции. Согласно анализу XRD и EDS, большое количество меди прикрепляется к поверхности углеродного волокна после медного покрытия, достигая определенного коэффициента покрытия; и согласно результатам наблюдений SEM медь на поверхности углеродного волокна распределена на поверхности углеродного волокна в форме островков. Металлизация углеродного волокна медью осуществляется с целью увеличения теплопроводности.

CN 101718038 (МПК D06M 11/83; D06M 101/40 Опубликовано: 2010-06-02. PREPARATION METHOD OF HIGH-PERFORMANCE NICKEL-COATED CARBON FIBERS). Изобретение относится к способу получения высокоэффективных углеродных волокон с никелевым покрытием, включающему следующие стадии: во-первых, предварительную обработку поверхностного углеродного волокна, обжигание углеродного волокна с использованием муфельной печи, удаление слоя геля на поверхности углеродное волокно, а затем проводят обработку поверхностного огрубления; во-вторых, проведение сенсибилизированной обработки на углеродных волокнах после предварительной обработки с использованием сенсибилизирующего раствора, а затем проведение активации; и, в-третьих, в реакторе высокого давления, готовят высокоэффективные углеродные волокна с никелевым покрытием, применяя метод восстановления водородом под высоким давлением. Изобретение имеет преимущества простоты, низкой стоимости, короткого времени, высокой эффективности производства, удобного использования, снижения потребления энергии и экологичности, а полученное никелевое углеродное волокно обладает сильной связывающей силой никелевого слоя и углеродного волокна, равномерным и компактный слой никеля и благоприятный электромагнитный экранирующий эффект.

CN 103724930 (МПК C08K 3/04; C08K 7/06; C08K 9/02; C08L 61/06; C08L 63/00; C08L 79/04; D06M 11/83; D06M 101/40. Опубликовано: 2014-04-16. NICKEL COATING CARBON FIBER COMPOSITE MATERIAL AND PREPARATION METHOD THEREOF). Изобретение относится к композиту из углеродного волокна с никелевым покрытием и к способу его получения. Способ получения включает следующие этапы: предварительная обработка материала из углеродного волокна, нанесение никелевого покрытия толщиной от 1 нм до 5 нм на обработанный углеродный волокнистый материал путем химического осаждения; химического осаждения из паровой фазы или MOCVD (химическое осаждение металла из металл органического соединения в газовой фазе); замачивание покрытого никелем материала из углеродного волокна в полученную фенольную смолу, эпоксидную смолу, цианатную сложноэфирную смолу или бисмалеимидную смолу с образованием препрегов, правильное обрезание двух или более слоев препрегов, нанесение в форму и выполнение горячего прессования в горячем прессе под давлением 30-60 МПа. Способ получения использует процесс формования горячим прессованием и обладает высокой производительностью, низкой стоимостью и подходит для крупносерийного производства; Электромагнитные свойства композитного материала из углеродного волокна с нанесенным покрытием никеля заметно улучшается, сохраняя (но не улучшая) при этом прочностные характеристики и малую массу.

В китайском патенте CN 105200401 (МПК С23С 18/18; С23С 18/36; D06M 11/83; D06M 101/40 Опубликовано: 2015-12-30 CARBON FIBER SURFACE METALLIZATION METHOD) изобретение представляет собой способ металлизации углеродного волокна. Способ отличается тем, что углеродные волокна подвергаются активизации и применяется химическая технология нанесения двойного слоя никелевого покрытия. Данный способ включает в себя промывку углеродного волокна водой, обезжиривание углеродного волокна путем нагрева, промывку водой, придание углеродным волокнам шероховатости, нейтрализацию травления, обработку дисперсией углеродного волокна, первичное химическое никелирование, вторичное химическое никелевое покрытие, промывку водой из углеродного волокна, сушку горячим воздухом и проверку качества Водная промывка углеродного волокна использует деионизированную воду и проводится при 30-40°С в течение 10-20 мин; обезжиривание путем нагрева углеродного волокна осуществляется при 200-250°С; шероховатость обеспечивается обработкой 35% раствором азотной кислоты в течение 25 мин; покрытие металлом проводят из раствора, содержащего: 300-400 г / л сульфата никеля, 20-30 мл / л раствора HF, 30-50 г / л хлорида никеля, 10-15 мл / л гипофосфита натрия, значение рН 3,0-4,0, температура 40-50 градусов С, время первичного никелирования 2-3 мин и время вторичного никелирования 3-4 мин. Метод использует технологию двойного гальванического покрытия, Слой никелевого покрытия имеет стабильное качество и имеет хорошее сцепление с подложкой, а толщина слоя покрытия поверхности является однородной и может достигать 300 мкм.

Представленный в этом патенте способ химической металлизации углеродных волокон многостадийный, требует больших материальных и энергетических затрат, дорогостоящего оборудования и очень вреден с точки зрения влияния на окружающую среду и на человека. Кроме того, большие толщины (порядка 300 мкм) осаждаемых на волокнах пленок никеля с высокой степенью вероятности будут отслаиваться в ходе эксплуатации, а само модифицированное углеродное волокно достаточно токсично для человека. Согласно этому изобретению, авторы не предусматривают промывку и сушку углеродного волокна после его металлизации. В связи с этим данное волокно будет содержать в себе значительные концентрации токсичных и агрессивных веществ, содержащихся в растворе, представляющих угрозу для здоровья и жизни человека. Более того, даже интенсивная промывка волокна и сушка не гарантирует полную очистку волокон от указанных веществ, т.к. значительное количество их находится в порах волокон и их полное удаление промывкой затруднено. При этом качество и адгезия никелевых пленок к углеродному волокну не могут быть хорошими из-за наличия молекул растворителя, нарушающих сплошность никелевых покрытий.

Таким образом, общими недостатками всех этих изобретений в китайских патентах являются: многостадийность, что требует больших капитальных затрат на оборудование; токсичность; загрязнение окружающей среды и плохая адгезия получаемых покрытий.

Раскрытие изобретения

Предлагаемый способ изготовления композиционного материала находится на стыке способов плазмохимической обработки углеродных волокон и их металлизации. При этом задачей предлагаемого способа являлось высокопроизводительное и высокостабильное улучшение прочностных свойств (прочности при межслоевом сдвиге) композиционных материалов с углеродными волокнами, в отличие от изобретений в патентах Китая, где целью металлизации было улучшение тепло- и электропроводности углеродных волокон, а также их экранирующих свойств, но не улучшение прочностных свойств волокон.

Таким образом по задаче высокопроизводительного и высокостабильного улучшения именно прочностных свойств композиционных материалов с углеродными волокнами наиболее близким аналогом заявляемого способа следует признать технологию, описанную в диссертации А.Р. Гарифуллина «РЕГУЛИРОВАНИЕ КОМПЛЕКСА СВОЙСТВ ТЕХНИЧЕСКОГО ТЕКСТИЛЯ ИЗ УГЛЕРОДНЫХ ВОЛОКОН ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ».

По сравнению с этим наиболее близким аналогом предлагаемый способ имеет существенные преимущества, а именно: в отличие от близкой технологии в диссертации Гарифуллина с ее недостатками: низкой производительностью процесса (порядка 3 м/ч) и низкой стабильностью качества длинной углеродной ткани, предлагаемый способ дает существенно более высокие показатели, а именно: производительность в несколько десятков раз выше и вполне рентабельна, повышение качества композиционных материалов с длинными углеродными волокнами.

В заявленном способе типичное время металлизации составляет 60 секунд. Если принять длину зоны распыления 1 м, то скорость обработки материала составит 1 м/мин или 60 м/час (в 20 раз выше, чем в технологии в ближайшем аналоге). Время обработки 1000 м углеродной ткани составит 16,7 часа. Процесс вполне рентабельный.

Нестабильность во времени свойств, приобретенных углеродной тканью в результате плазмохимической обработки, отмечает в своей диссертации сам А.Р. Гариффуллин (см. автореферат, с. 9, таблица 2). В частности, для углеродных волокон марки Т300 капиллярность по отношению к эпоксидной клеевой композиции уменьшается на 4,4% после 90 суток выдержки при нормальных условиях, а для углеродных волокон марки UMT42 наблюдалось падение капиллярности более 10%. Известно, что указанная нестабильность связана с уменьшением на поверхности волокон неустойчивых кислородсодержащих функциональных групп -С-ОН и -С=O, образуемых в ходе обработки плазмой.

Заявляемый способ предполагает нанесение на поверхность углеродного волокна тонкой пленки весьма устойчивого химического соединения - нержавеющей стали. В связи с этим приобретаемые поверхностные свойства металлизированных углеродных волокон не изменяются во времени, и обработанная углеродная ткань может сохранять свои свойства неограниченно долго.

Выбор нержавеющей стали в качестве металлического покрытия углеродных волокон был связан, в первую очередь, с минимальным углом смачивания покрытия эпоксидной смолой, так как чем ниже угол смачивания, тем выше энергия взаимодействия эпоксидной смолы с металлическим слоем, что напрямую связано с прочностью склеивания смолы с покрытием.

Угол смачивания эпоксидной смолой (без отвердителя) пластинки, покрытой тонкой пленкой нержавеющей стали, составляет 39,2 градуса (среднее 4-х измерений). Это меньше, чем для аналогичных систем с напылением титана (43,6 градуса), меди (44,6 градуса), латуни (43,5 градуса), вольфрама (43,8 градуса), циркония (39,3 градуса), пермаллоя (43,1 градуса).

Таким образом предлагается способ изготовления композиционного материала на основе наполнителя из углеродных волокон и полимерного связующего, включающий предварительную плазмохимическую обработку наполнителя с последующей металлизацией нержавеющей сталью и нанесением полимерного связующего. Наполнитель металлизируют напылением тонкого слоя нержавеющей стали методом ионно-плазменного (магнетронного) распыления. Толщина тонкого слоя покрытия нержавеющей стали на углеродных волокнах изменяется в диапазоне от 50 до 100 нм (ее определяли на атомно-силовом микроскопе).

Магнетронное распыление проводят на установке магнетронного напыления с диаметром мишени 130 мм, позволяющей модифицировать образцы материала размером 210×297 мм, при следующих параметрах обработки: давление плазмообразующего газа (Ar) 1,3×10-3 -1,8×10-3 тор, ток разряда 2-4 А, время распыления 2-3 мин. В качестве плазмообразующего газа используется аргон.

Диапазон давлений плазмообразующего газа (Ar) определяется из следующих соображений: при давлениях ниже 1,3×10-3 тор плазма вокруг катода-мишени становится неустойчивой, что отрицательно сказывается на качестве покрытий. При давлениях аргона выше 1,8x10* тор осаждаемые пленки металла становятся рыхлыми, что существенно ухудшает их адгезию и качество металлических покрытий.

Ток разряда составляет 2-4 ампера. При меньшем токе ухудшается адгезия покрытия к подложке, а также уменьшается скорость напыления, которая прямо пропорциональна току разряда. Увеличение тока приводит к перегреву подложки, что ведет к ее порче или к существенному повышению газовыделений, что значительно ухудшает качество покрытий.

Время распыления составляет 2-3 минуты т.к. при данном токе разряда (2-4) ампера на подложке формируется пленка металла необходимой толщины. Уменьшение времени распыления приводит к тому, что на поверхности подложки формируется не сплошная пленка металла. Увеличение длительности распыления приводит к увеличению толщины металлического покрытия, что отрицательно сказывается на его адгезии к подложке, а также к увеличению внутренних напряжений в металлических пленках, что приводит к его отслаиванию.

Заявляемый способ свободен и от недостатков изобретений в китайских патентах и имеет большие сравнительные преимущества одностадийного процесса и может быть проведен на одной установке. Высокоэнергетичные ионы аргона, ускоренные электрическим полем магнетрона, с большой кинетической энергией бомбардируют катод-мишень из того или иного металла и выбивают из него частицы металла, вылетающие из мишени во всех направлениях и конденсирующиеся на любых поверхностях, в. т.ч. на поверхности тканей из углеродных волокон. Такие частицы также имеют большую кинетическую энергию, гарантирующую им хорошее сцепление с материалом. Достаточно высокий вакуум, при котором осуществляется процесс, дает возможность получать чистые и сплошные пленки нержавеющей стали на поверхностях модифицируемых материалов. Процесс экологически чистый, т.к. в нем не используются никакие химические материалы и нет никаких загрязняющих стоков. Получаемые модифицированные материалы также нетоксичны. Адгезия тонких пленок металла к подложкам очень высокая.

Осуществление изобретения

В примерах осуществления марка нержавеющей стали 12Х18Н10Т, а полимерным связующим является эпоксидная смола ЭД-20 с отвердителем диэтилентриамином.

Механические сравнительные испытания углеродных волокон и композиционного материала углепластика проводили двумя методами:

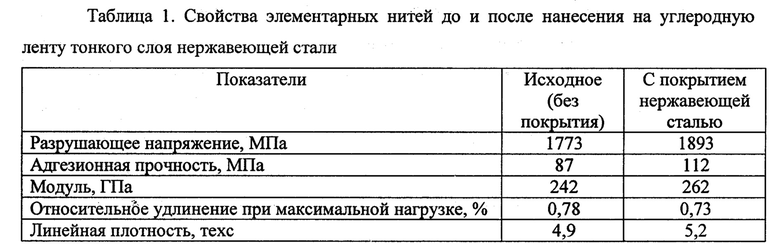

- испытывали элементарные нити на растяжение (данные таблицы 1);

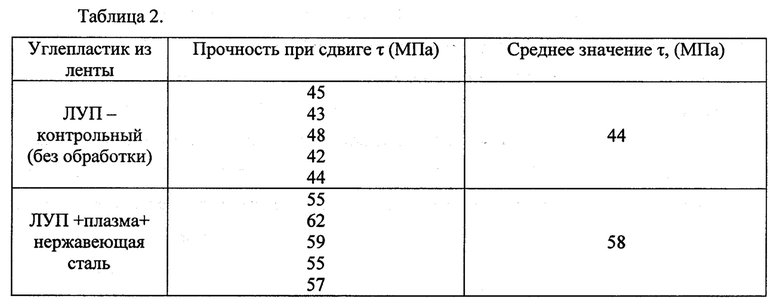

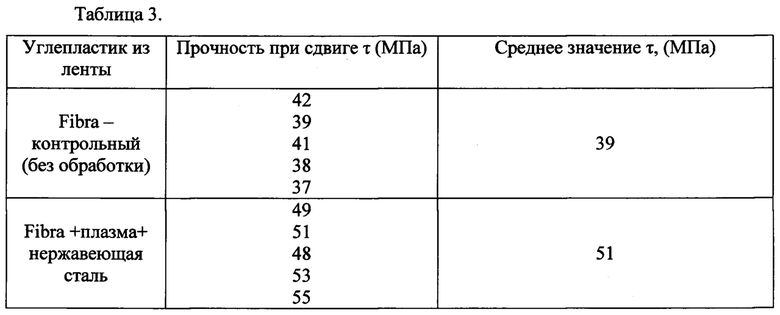

- испытывали углепластики на межслоевой сдвиг (данные таблиц 2,3).

Для проведения механических испытаний элементарных нитей из образцов углеродных лент вручную выдергивались элементарные нити (филаменты). Испытания элементарных нитей проводили на разрывной машине фирмы Textechno марки Favimat +. Особенностью данного оборудования являлась очень высокая точность установки образцов и возможность, наряду с их механической прочностью, удлинением и модулем, также определять диаметр и другие характеристики элементарной нити.

В таблице 1 приведены средние значения различных характеристик элементарных нитей. Испытания проводили как до, так и после нанесения на углеродную ленту тонкого слоя нержавеющей стали.

Показатели нитей с покрытием нержавеющей сталью улучшились от 7 до 25%.

Для проведения испытаний на межслоевой сдвиг использовали метод короткой балки по ГОСТ 32659-2014. Испытания образцов на межслоевой сдвиг проводили на универсальной испытательной машине Zwick//Roell (Германия).

Пример 1. Образцы отечественной углеродной ленты ЛУП (ГОСТ 28006-88 Лента углеродная конструкционная) обрабатывали в низкотемпературной (температура образца была близкая к комнатной) плазме воздуха при давлении 50 Па, токе разряда 0, 45 А, напряжении на электродах 700 В в течение 2 мин.

Затем на обе стороны образцов наносили тонкий слой нержавеющей стали (слой покрытия нержавеющей стали от 50 до 100 мкм) путем магнетронного распыления мишени из нержавеющей стали 12Х18Н10Т в течение 2-х минут при токе разряда 2А и давлении аргона в реакторе 1,3×10-3 тор. После этого изготавливали композиционный материал путем пропитки образцов углеродной ленты эпоксидной смолой ЭД-20 с отвердителем диэтилентриамином. Результаты испытаний образцов (данные по 5 образцам) на межслоевой сдвиг представлены в таблице 2.

В среднем показатель межслоевого сдвига ЛУП с плазмой и металлизацией волокон нержавеющей сталью улучшился приблизительно на 30%.

Пример 2. Образцы углеродной ленты Fibra (полное название FibArm Таре-230/300, ТУ 1916-018-61664530-2013) обрабатывали в низкотемпературной (температура образца была близкая к комнатной) плазме воздуха при давлении 50 Па, токе разряда 0, 45 А, напряжении на электродах 700 В в течение 3 мин.

Затем на обе стороны образцов наносили тонкий слой нержавеющей стали (слой покрытия нержавеющей стали от 50 до 100 мкм) путем магнетронного распыления мишени из нержавеющей стали 12Х18Н10Т в течение 3-х минут при токе разряда 4 А и давлении аргона в реакторе 1,8×10-3 тор. После этого изготавливали композиционный материал путем пропитки образцов углеродной ленты эпоксидной смолой ЭД-20 с отвердителем диэтилентриамином. Результаты испытаний образцов (данные по 5 образцам) на межслоевой сдвиг представлены в таблице 3.

В среднем показатель межслоевого сдвига Fibra с плазмой и металлизацией волокон нержавеющей сталью также улучшился приблизительно на 30%.

И по сравнению с ближайшим аналогом в диссертации А.Р. Гарифуллина «РЕГУЛИРОВАНИЕ КОМПЛЕКСА СВОЙСТВ ТЕХНИЧЕСКОГО ТЕКСТИЛЯ ИЗ УГЛЕРОДНЫХ ВОЛОКОН ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ» также очень существенно улучшились показатели производительности (до 20 раз выше) и повышения качества композиционных материалов с длинными углеродными волокнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830494C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы | 2019 |

|

RU2743566C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА РАЗРЫВ КОМПОЗИТНОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕДВАРИТЕЛЬНОЙ ПРОПИТКИ УГЛЕВОЛОКОН | 2018 |

|

RU2703635C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

| Способ изготовления коррозионно-стойкой трубы (варианты) | 2016 |

|

RU2634644C1 |

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-МО-О ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2019 |

|

RU2697758C1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении углепластиков с улучшенными прочностными свойствами. Сначала проводят плазмохимическую обработку наполнителя из углеродных волокон. Затем обработанный наполнитель металлизируют напылением слоя нержавеющей стали толщиной 12Х18Н10Т 50-100 нм методом ионно-плазменного - магнетронного распыления при давлении плазмообразующего газа, в качестве которого используют аргон, 1,3×10-3-1,8×10-3 тор, токе разряда 2-4 А, времени распыления 2-3 мин. Затем наносят полимерное связующее, в качестве которого используют эпоксидную смолу ЭД-20 с отвердителем диэтилентриамином. Повышается прочность полученного композиционного материала при межслоевом сдвиге, не изменяющаяся во времени, что позволяет сохранять свойства углеродной ткани неограниченно долго. 1 з.п. ф-лы, 3 табл.

1. Способ изготовления композиционного материала на основе наполнителя из углеродных волокон и полимерного связующего, включающий предварительную плазмохимическую обработку наполнителя с последующим нанесением полимерного связующего, отличающийся тем, что после плазмохимической обработки и перед нанесением полимерного связующего наполнитель металлизируют напылением слоя нержавеющей стали толщиной 50-100 нм методом ионно-плазменного (магнетронного) распыления; при этом магнетронное распыление проводят при следующих рациональных параметрах обработки: давление плазмообразующего газа (аргона Ar) 1,3×10-3-1,8×10-3 тор, ток разряда 2-4 А, время распыления 2-3 мин.

2. Способ по п. 1, отличающийся тем, что марка нержавеющей стали 12Х18Н10Т, а полимерным связующим является эпоксидная смола ЭД-20 с отвердителем диэтилентриамином.

| ГАРИФУЛЛИН А.Р | |||

| Регулирование комплекса свойств технического текстиля из углеродных волокон для производства композиционных материалов | |||

| Диссертация на соискание учёной степени кандидата технических наук | |||

| Казань, 2017, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА | 1994 |

|

RU2080427C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2475463C1 |

| СПОСОБ УПРОЧНЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2012 |

|

RU2523483C1 |

| EP 3279374 A1, 07.02.2018 | |||

| CN 101718038 A, 02.06.2010 | |||

| CN 103724930 A, 16.04.2014 | |||

| CN 104975278 A, 14.10.2015 | |||

| CN 105200401 A, 30.12.2015 | |||

| CN 106436287 A, 22.02.2017 | |||

| O.K.ALEXEEVA, V.N | |||

| FATEEV, Application of the magnetron sputtering for nanostructured electrocatalysts synthesis, Int | |||

| J | |||

| of Hydrogen Energy, 2016, v | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

2019-08-30—Публикация

2018-05-31—Подача