Изобретение относится к строительству, и в частности к составам бетонных смесей с необходимыми значениями характеристик прочности при сжатии и растяжении, а также морозостойкости и адгезии к бетону, и может быть использовано при торкрет-бетонировании.

В настоящее время одной из наиболее перспективных технологий монолитного строительства (в т.ч. транспортных сооружений) и ремонта является торкретирование, как универсальный способ и метод бетонирования. За счет нанесения под давлением сжатого воздуха достигается эффективная адгезия слоя бетона с поверхностью конструкции (или основания), заполнение трещин, раковин и мелких пор. Торкетирование целесообразно в тех случаях, когда необходимо бетонировать строительные конструкции сложной конфигурации, при сооружении пространственных конструкций покрытий зданий (куполов, оболочек), резервуаров различного типа и назначения, плавательных бассейнов и т.п. Поэтому к составу торкет-бетонных смесей часто предъявляются повышенные требования и характеристики, которые достигают за счет вариаций в составе.

Известна бетонная смесь, в состав которой входят, мас.%: портландцемент М500 12,0-20,0; песок кварцевый 26,0-32,0; стеклобой 40,0-48,0; фотокаталитическая добавка диоксида титана 0,15-0,45; вода - остальное [пат. РФ №2632082, опубл. 02.10.2017]. Недостатком известной бетонной смеси является наличие местного природного сырья, что затрудняет его использование во всех регионах. Кроме того, данная смесь непригодна для торкретирования.

Известна бетонная смесь, в состав которой входят, мас.%: портландцемент ЦЕМ I 42.5Н 22,14-22,47, песок кварцевый 67,42-68,44, ниобий-титаносиликатная добавка 0,07-0,24, суперпластификатор на основе поликарбоксилатного эфира Glenium 51 0,025-0,035 и вода - остальное. Ниобий-титаносиликатная добавка содержит, мас.%: 1-2 Nb2O5, 21,8-24,4 SiO2, 30,1-37,4 TiO2, 18,2-21,2 Na2O при величине удельной поверхности 120-165 м2/г [пат. РФ №2775251, опубл. 28.06.2022]. Недостатком известной бетонной смеси является сложность рецептуры в связи с необходимостью применения целого комплекса химических модификаторов, а также большой отскок, что требует усложнение процесса нанесения.

Наиболее близким к заявляемому изобретению по своим техническим характеристикам является состав бетонной смеси для получения высокопрочного торкрет-бетона мокрым способом, в состав которой входят, мас.%: портландцемент 29-33, кварцевый песок, фр. 0,16-0,315 мм 37-20, кварцевый песок, фр. 0,315-1,25 мм 10-20, микрокремнезем уплотненный 6-8, диабазовая мука 8-10, известь негашеная 1-2, гиперпластификатор 1,3-2, редиспергируемый полимерный порошок 0,2-0,5, вода 5,5-6,5 [пат. РФ №2658076, опубл. 14.02.2018].

Основными недостатками данной бетонной смеси являются недостаточная прочность на сжатие и изгиб, морозостойкость, а также адгезия к бетону.

Задачей изобретения является повышение физико-механических свойств и эксплуатационных характеристик торкрет-бетона.

Технический результат заключается в создании торкрет-бетона, обладающего комплексом необходимых свойств, таких как прочность на сжатие и изгиб, морозостойкость, адгезия к бетону, позволяющих эксплуатировать материал в различных экстремальных условиях (повышенная влажность, низкие температуры).

Указанный технический результат достигают получением торкрет-бетонной смеси, состоящей из вяжущего, в качестве которого используют портландцемент ЦЕМ I 32.5Б, активной полиминеральной добавки - отходов мокрой магнитной сепарации железистых кварцитов, совместно измельченных до удельной поверхности 500 м2/кг, песчаной смеси - смеси кварцевых песков фракций 0,63-1 и 1-1,5 в пропорции 1:2, химического модификатора - полифункциональной воздухововлекающей добавки - суперпластификатора на основе смеси натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы и магнитноактивированной воды затворения, которая предварительно подверглась магнитной активации в течение 15 циклов по 1 минуте, при следующем соотношении компонентов, кг на 1 м3 бетонной смеси:

Указанный качественный и количественный состав обеспечивает возможность получения простым способом торкрет-бетонной смеси, например, в гравитационном смесителе, с равномерным распределением компонентов по объему. Содержание компонентов в составе смеси ниже или выше указанных пределов негативно отражается на прочности при сжатии и изгибе, а также морозостойкости и адгезии к бетону. Портландцемент и активная полиминеральная добавка совместно измельчаются в варио-планетарной мельнице до удельной поверхности 500 м2/кг, а вода затворения предварительно подвергается магнитной активации в течение 15 циклов по 1 минуте.

Применение портландцемента ЦЕМ I 32.5Б позволяет добиться высокой ранней прочности, что является важным для вертикально бетонируемых безопалубочных конструкций. Если в состав торкрет-бетонной смеси ввести портландцемент в количестве, кг на 1 м3 - меньше 264 кг, то прочностные характеристики будут ниже планируемых из-за недостатка гидравлического вяжущего. Если в состав бетонной смеси ввести портландцемент в количестве, кг на 1 м3 - больше 440, то в процессе твердения и набора прочности в цементном камне возможно образование повышенных внутренних напряжений твердения. Это может служить причиной образования микротрещин с последующим снижением значений физико-механических свойств торкрет-бетона, полученного из затвердевшей торкрет-бетонной смеси по заявляемому решению.

Применение отходов мокрой магнитной сепарации железистых кварцитов в качестве активной полиминеральной добавки позволяет управлять структурообразованием торкрет-бетона, повышая весь комплекс физико-механических свойств и эксплуатационных характеристик, при этом происходит утилизация техногенных отходов. Одним из важнейших свойств указанной добавки является ее способность к уплотнению микроструктуры цементной пасты, а также к развитию в смеси пуццолановой реакции. Если количество активной полиминеральной добавки будет больше верхнего уровня по заявляемому решению, то разбавление цементной системы приведет к ослаблению затвердевшего торкрет-бетона.

Песчаной смесь позволяет за счет полифракционности гранулометрического состава обеспечить наилучшую плотность упаковки торкрет-бетонной смеси. Если торкрет-бетонная смесь содержит смесь кварцевых песков фракций 0,63-1 и 1-1,5 в меньшем количестве, чем в заявляемом решении, то невозможно получить требуемую плотность торкрет-бетона после твердения торкрет-бетонной смеси вследствие образования микропор, которые из-за гидрофобности материала будут заполнены свободной водой, отвлеченной от гидратации портландцемента. Если торкрет-бетонная смесь содержит песчаную смесь в большем количестве, чем в заявляемом решении, то произойдет значительное расслоение при торкрет-бетонировании, что увеличит отскок.

Применение химического модификатора - полифункциональной воздухововлекающей добавки-суперпластификатора на основе смеси натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы, позволяет обеспечить необходимую удобоукладываемость смеси, что значительно повышает возможности торкрет-бетонирования, в том числе подземных сооружений. Применение химического модификатора в количестве меньшем нижнего предела по заявляемому решению, приведет к образованию торкрет-расслоения бетонной смеси при торкретировании из-за ее недостаточной подвижности, что определит повышение отскока полученной торкрет-бетонной. Если бетонная смесь содержит химический модификатор в большем количестве, чем в заявляемом решении, то излишняя подвижность смеси и поры, образованные излишним воздухом ослабят цементную матрицу торкрет-бетона.

Применение воды, которая предварительно подвергается магнитной активации в течение 15 циклов по 1 минуте, позволяет обеспечить интенсификацию процессов структурообразования и модифицирование структуры и свойств торкрет-бетона. Магнитная активация воды меньшей продолжительности не способна активировать воду в необходимом для интенсификации реакции гидратации количестве. Магнитная активация воды большей продолжительности требует повышения энергетических затрат, что является нерациональным.

Использование заявленных компонентов позволяет управлять структурообразованием, повышая физико-механические свойства и эксплуатационные характеристики торкрет-бетона, а также снижая стоимость конечной продукции с одновременным улучшением экологической обстановки за счет использования в составе торкрет-бетонной смеси техногенных отходов.

Измельчение портландцемента и активной полиминеральной добавки совместно в варио-планетарной мельнице до удельной поверхности 500 м2/кг позволяет интенсифицировать процессы гидратации клинкерных минералов, создавая более плотную упаковку новообразований и тем самым повышая прочность торкрет-бетона.

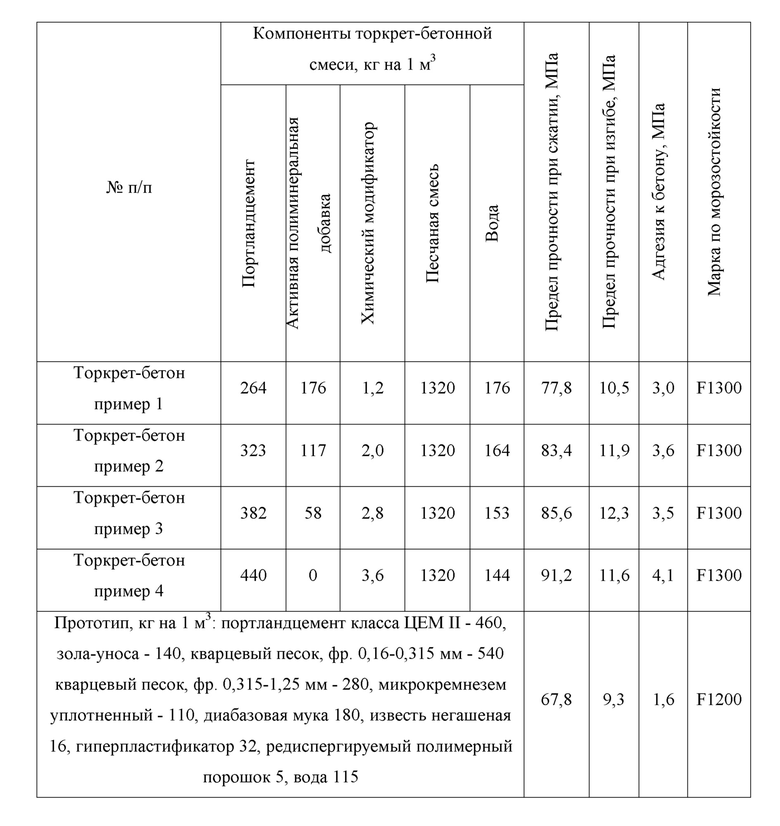

Более подробная информация о компонентах торкрет-бетонной смеси приведена в таблице 1.

Таблица 1

Компоненты торкрет-бетонной смеси

Способ изготовления торкрет-бетонной смеси осуществляется следующим образом.

Портландцемент и активную полиминеральную добавку совместно измельчают в варио-планетарной мельнице до удельной поверхности 500 м2/кг. К полученной смеси добавляют песчаную смесь, химический модификатор и воду затворения, которая предварительно подверглась магнитной активации в течение 15 циклов по 1 минуте, перемешивают при скорости вращения барабана 30 об/мин в течение 9 минут, что позволяет получить однородную смесь.

Трехэтапное приготовление бетонной смеси способствует регулированию структурообразования и гомогенизации многокомпонентной системы, а также позволяет снизить энерго- и ресурсоемкость производства.

В качестве примеров было изготовлено 4 состава торкрет-бетонной смеси, состоящих из вяжущей компоненты - портландцемента ЦЕМ I 32.5Б, активной полиминеральной добавки - отходов мокрой магнитной сепарации железистых кварцитов, песчаной смеси - смеси кварцевых песков фракций 0,63-1 и 1-1,5 в пропорции 1:2, химического модификатора - полифункциональной воздухововлекающей добавки - суперпластификатора на основе смеси натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы и магнитноактивированной воды затворения, в заявленных соотношениях, а так же прототипа, состоящего из портландцемента класса ЦЕМ II, золы-уноса, кварцевого песка, фр. 0,16-0,315 мм и 0,315-1,25 мм, микрокремнезема уплотненного, диабазовой муки, извести негашеной, гиперпластификатора, редиспергируемого полимерного порошка и воды.

Физико-механические свойства и эксплуатационные характеристики полученных торкрет-бетонов приведены в таблице 2. Сопоставляемые существенные признаки: предел прочности при сжатии, предел прочности при изгибе, адгезия к бетону и марка по морозостойкости.

Таблица 2

Физико-механические свойства и эксплуатационные характеристики торкрет-бетонов

Таким образом, заявляемая торкрет-бетонная смесь имеет следующие преимущества по сравнению с известными:

- повышены прочностные свойства, как на сжатие, так и на изгиб, на 10-22% и адгезия к бетону на 88-156%;

- повышена марка по морозостойкости (марка F1300);

- экономический и экологический эффект достигается за счет снижения расхода традиционно применяющегося товарного портландцемента путем замены его до 40 мас.% наполнителем техногенного происхождения без ухудшения качества торкрет-бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь и способ ее приготовления | 2023 |

|

RU2829956C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2022 |

|

RU2786931C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА МЕЛКОЗЕРНИСТОГО СТАЛЕФИБРОБЕТОНА НА ОСНОВЕ ОТСЕВА ДРОБЛЕНИЯ КВАРЦИТОПЕСЧАНИКА | 2011 |

|

RU2467972C1 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 2000 |

|

RU2177919C2 |

| БЕТОННАЯ СМЕСЬ | 2007 |

|

RU2357940C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ СТАЛЕФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ СТАЛЕФИБРОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2214986C1 |

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОРКРЕТ-БЕТОНА МОКРЫМ СПОСОБОМ | 2016 |

|

RU2658076C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1999 |

|

RU2167114C2 |

Изобретение относится к строительству, и в частности к составам бетонных смесей с необходимыми значениями характеристик прочности при сжатии и растяжении, а также морозостойкости и адгезии к бетону, и может быть использовано при торкрет-бетонировании. Торкрет-бетонную смесь получают из вяжущего, в качестве которого используют портландцемент ЦЕМ I 32.5Б, активной полиминеральной добавки - отходов мокрой магнитной сепарации железистых кварцитов, совместно измельченных до удельной поверхности 500 м2/кг, песчаной смеси - смеси кварцевых песков фракций 0,63-1 и 1-1,5 в пропорции 1:2, химического модификатора - полифункциональной воздухововлекающей добавки-суперпластификатора на основе смеси натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы, и магнитноактивированной воды затворения, которая предварительно подверглась магнитной активации в течение 15 циклов по 1 минуте. Технический результат заключается в создании торкрет-бетона, обладающего комплексом необходимых свойств, таких как прочность на сжатие и изгиб, морозостойкость, адгезия к бетону, позволяющих эксплуатировать материал в различных экстремальных условиях (повышенная влажность, низкие температуры). 2 табл., 4 пр.

Торкрет-бетонная смесь, состоящая из вяжущей компоненты, активной полиминеральной добавки, песчаной смеси, химического модификатора и воды, отличающаяся тем, что в качестве вяжущего используют портландцемент ЦЕМ I 32.5Б, в качестве активной полиминеральной добавки - отходы мокрой магнитной сепарации железистых кварцитов, в качестве компонентов песчаной смеси - смесь кварцевых песков фракций 0,63-1 и 1-1,5 в пропорции 1:2, в качестве химического модификатора - полифункциональную воздухововлекающую добавку-суперпластификатор на основе смеси натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы, в качестве воды - магнитноактивированную воду затворения, которая предварительно подверглась магнитной активации в течение 15 циклов по 1 минуте, при следующем соотношении компонентов, кг на 1 м3 бетонной смеси:

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОРКРЕТ-БЕТОНА МОКРЫМ СПОСОБОМ | 2016 |

|

RU2658076C2 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2009 |

|

RU2422640C1 |

| Специальный бетон | 2019 |

|

RU2720839C1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ СОСТАВ | 1999 |

|

RU2164899C2 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2025-03-25—Публикация

2024-07-27—Подача