Изобретение относится к способу формования из расплава, вытягивания и намотки нескольких синтетических нитей согласно ограничительной части п.1 формулы изобретения, а также к устройству для осуществления способа согласно ограничительной части п.7 формулы изобретения.

При использовании синтетических нитей в процессе формования из расплава принято, что в позиции формования несколько нитей параллельно друг другу подвергают экструзии, охлаждают, вытягивают и наматываются в шпули. Нити после экструзии направляются в виде свода нитей, коллективно вытягиваются посредством прядильных дисков и коллективно наматываются в шпули посредством намоточного устройства с несколькими точками намотки. Для того чтобы один прядильный диск мог одновременно стягивать с формовочных форсунок несколько нитей, также принято сводить нити на первом переходном участке до меньшего расстояния между нитями. Во время экструзии и охлаждения формовочные форсунки удерживаются на формовочном расстоянии друг от друга, чтобы нити подводились друг к другу на формовочном расстоянии внутри вертикального формовочного участка. Для коллективного направления нитей на прядильных дисках необходимо меньшее расстояние, в результате чего переходной участок между формовочным устройством и вытягивающим устройством используется для сведения нитей. Для этого необходимо, прежде всего, отклонять нити в наружных областях свода нитей. К тому же тем самым получают различные параметры стягивания нитей во время экструзии жгутов филаментов у формовочных форсунок.

Подобный способ и подобное устройство известны, например, из EP 0845550 A1. Для того чтобы можно было компенсировать вызванные из-за различного отклонения нитей различия в натяжении до наматывания нитей, в известном способе и известном устройстве нити после вытягивания и перед наматыванием направляются посредством отдельно приводимых в действие подающих устройств. Хотя за счет этого можно достичь выравнивания различий в натяжении нитей в своде нитей, вызванного многократным отклонением. Однако возникшие уже до и возникающие во время вытягивания различные направления нитей при этом не учитываются и непосредственно при вытягивании нитей сказываются на отдельно направляемых рядом друг с другом нитях.

Подобных недостатков при изготовлении нескольких синтетических нитей параллельно друг рядом с другом можно избежать полностью только за счет того, что каждая отдельная нить стягивается, вытягивается и наматывается в шпули отдельно и независимо от других. Подобный способ и подобное устройство известны, например, из DE 10236826 A1. В известном способе и известном устройстве для каждой нити предусмотрены соответственно отдельные вытягивающие узлы, которые взаимодействуют с наматывающим устройством. Тем самым можно осуществить по существу прямое прохождение нитей между формовочным устройством и вытягивающим устройством. Однако подобные способы и устройства требуют большой площади, так как все устройства для стягивания, вытягивания, обработки и наматывания нитей должны быть представлены в многократном выполнении. В этом отношении эти варианты способов и устройств используются, предпочтительным образом, для изготовления композитных нитей, при котором каждая из отдельно созданных частичных нитей имеет по возможности равные свойства.

Новые разработки, которые известны, например, из DE 102009021131 A1, основываются на расположении, при котором вытягивающее устройство расположено сбоку от формовочного устройства, при этом между формовочными форсунками и вытягивающим устройством расположены направляющие ролики для каждой нити. Хотя таким образом можно избежать больших отклонений на переходном участке между вытягивающим устройством и формовочным устройством. Но свободный участок нитей между вытягивающим устройством и формовочными форсунками для каждой нити выполнен различной длины. В этом отношении следует ожидать различий также и в этом способе.

Следовательно, задача изобретения заключается в том, чтобы разработать способ формования из расплава, вытягивания и намотки нескольких синтетических нитей и устройство для осуществления способа такого рода, при котором нити можно изготавливать с максимально высокой равномерностью также при коллективном вытягивании.

Согласно изобретению эта задача решена посредством способа таким образом, что нити после экструзии и перед коллективным вытягиванием стягиваются независимо друг от друга за счет отдельных прядильных дисков.

В случае устройства задача может быть решена за счет того, что перед вытягивающим устройством расположено несколько расположенных друг рядом с другом отдельных прядильных дисков, причем отдельные прядильные диски соотнесены соответственно с одной из нитей и для стягивания соответствующей нити выполнены с возможностью отдельного приведения в действие.

Предпочтительные усовершенствования изобретения определены признаками и комбинациями признаков соответствующих зависимых пунктов.

Изобретение основывается на знании, что, прежде всего, при экструзии, охлаждении и вытягивании решающие для определения физических свойств нитей процессы выполняются на основании закрепления аморфной молекулярной структуры и кристаллизации. Возникающая при стягивании на нитях молекулярная структура образует тем самым существенную основу для достижения желаемых эффектов за счет дальнейшей обработки. Тем самым, согласно изобретению с каждой нити соотнесен отдельный прядильный диск, который определяет соответствующее стягивание нити с формовочной форсунки. Тем самым, независимо от количества созданных на каждой позиции формования нитей, можно стянуть каждую из нитей с существенными идентичными свойствами и направить на последующее коллективное вытягивание.

Для этого, предпочтительным образом, используется вариант способа, при котором нити стягивают в прямом прохождении нити с соответственно одинаковой скоростью стягивания на отдельных прядильных дисках. Таким образом также можно достичь высокой и равномерной пропускной способности на формовочных форсунках.

Для изготовления нитей с высокими титрами нитей особо зарекомендовал себя вариант способа, при котором нити направляются на ободе отдельного прядильного диска соответственно с многократным обматыванием. Таким образом можно осуществить более высокую силу стягивания для каждой из отдельных нитей.

Для того чтобы можно было выполнять следующие варианты обработки нити для всех нитей совместно, также предусмотрено, что нити после стягивания сводятся вместе в свод нитей, и что свод нитей вытягивается за счет направления по нескольким вытяжным прядильным дискам, расположенным друг за другом. За счет этого возможно коллективное вытягивание нитей.

Для того чтобы можно было удерживать наименьшие расстояния между отдельными нитями свода нитей, необходимо надежное направление нитей. Оно достигается, прежде всего, за счет варианта способа, при котором первый вытяжной прядильный диск приводится в действие с окружной скоростью, которая равна или выше скорости стягивания отдельного прядильного диска. Предпочтительным образом, устанавливается легкое вытягивание между стяжными прядильными дисками и вытяжными прядильными дисками. В зависимости от типа нити и процесса при этом нити могут темперироваться непосредственно на отдельных прядильных дисках.

Предлагаемый способ и предлагаемое устройство подходят, прежде всего, для таких нитей, которые после процесса формования из расплава непосредственно подаются на итоговую обработку. Таким образом, предпочтительным образом, используется вариант способа, при котором нитям после вытягивания и перед наматыванием параллельно придают извитость рядом друг с другом. Подобные извитые нити можно использовать, предпочтительным образом, в качестве ковровой пряжи.

Для того чтобы осуществить прямое прохождение нити при стягивании нитей, предлагаемое устройство, предпочтительным образом, выполняется таким образом, что отдельные прядильные диски соответственно на расстоянии соотнесены по центру с формовочными форсунками. Таким образом можно стягивать каждую нить и, прежде всего, образующие нить жгуты филаментов с высокой равномерностью из формовочной форсунки.

Для создания более высоких сил стягивания предусмотрено усовершенствование предлагаемого устройства, при котором с отдельными прядильными дисками для направления соответствующих нитей соотнесены несколько установленных с возможностью вращения направляющих валиков. Таким образом можно провести каждую из нитей с многократным обматыванием по каждому прядильному диску.

В зависимости от способа и типа нити первое темперирование нити возможно уже за счет того, что отдельные прядильные диски имеют соответственно обогреваемую боковую поверхность прядильного диска. Прежде всего, при многократном оборачивании тем самым уже для вытягивания можно подать на нить подготовительный нагрев.

Для того чтобы, с одной стороны, получить низкую монтажную высоту всего устройства, а, с другой стороны, - малые отклонения, согласно особо предпочтительному усовершенствованию предлагаемого устройства первый вытяжной прядильный диск вытягивающего устройства расположен рядом с установленными в ряд отдельными прядильными дисками, причем вытяжной прядильный диск имеет со стороны подачи направляющую для нескольких нитей. За счет этого нити в виде свода нитей могут подаваться совместно рядом друг с другом на вытяжной прядильный диск в виде свода нити с узким расстоянием обработки.

Предлагаемое устройство используется, прежде всего, в форме осуществления, в которой между вытягивающим устройством и наматывающим устройством расположено извивающее устройство, которое имеет несколько текстурирующих средств для коллективного придания извитости нитям. Тем самым можно, предпочтительным образом, производить ковровую пряжу, которая может подаваться непосредственно в процесс дальнейшей обработки.

Предлагаемый способ и предлагаемое устройство далее будут подробнее разъяснены на основе некоторых примеров осуществления согласно прилагаемым фигурам.

На чертежах показаны:

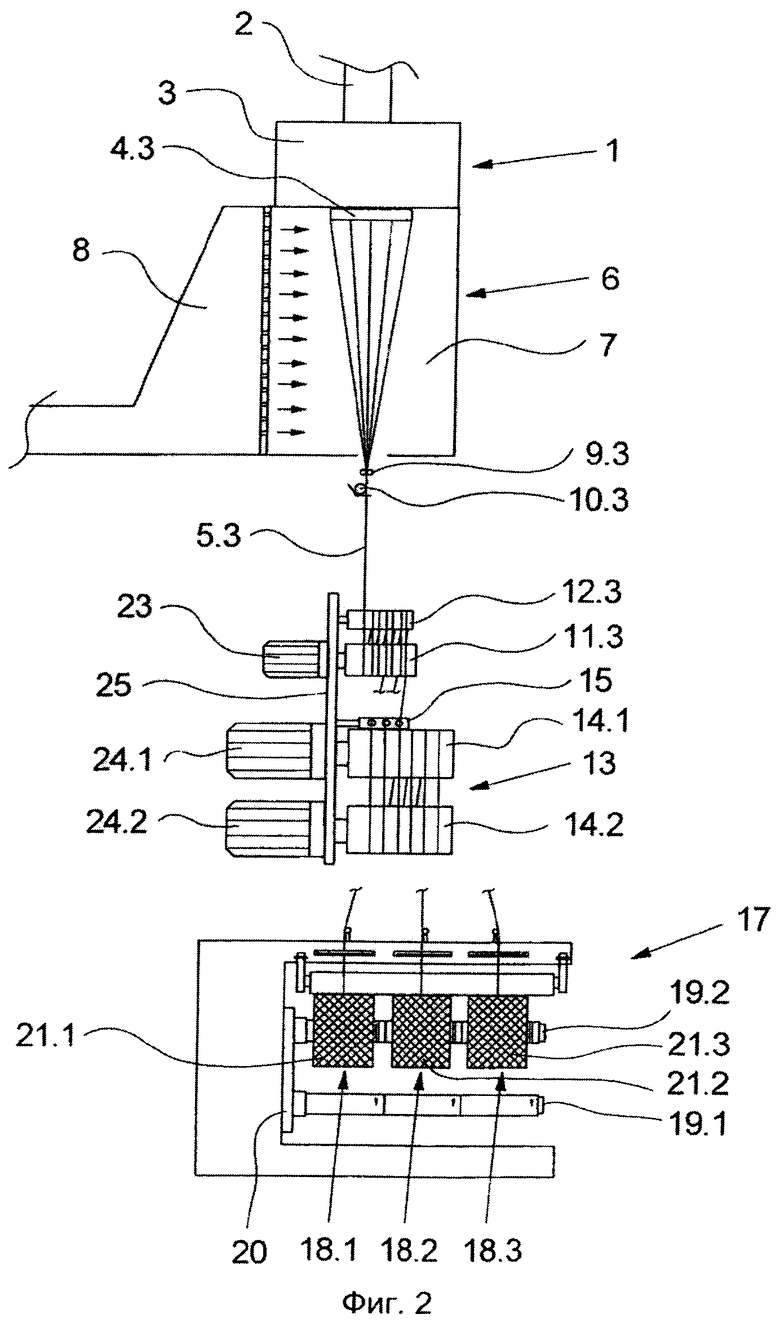

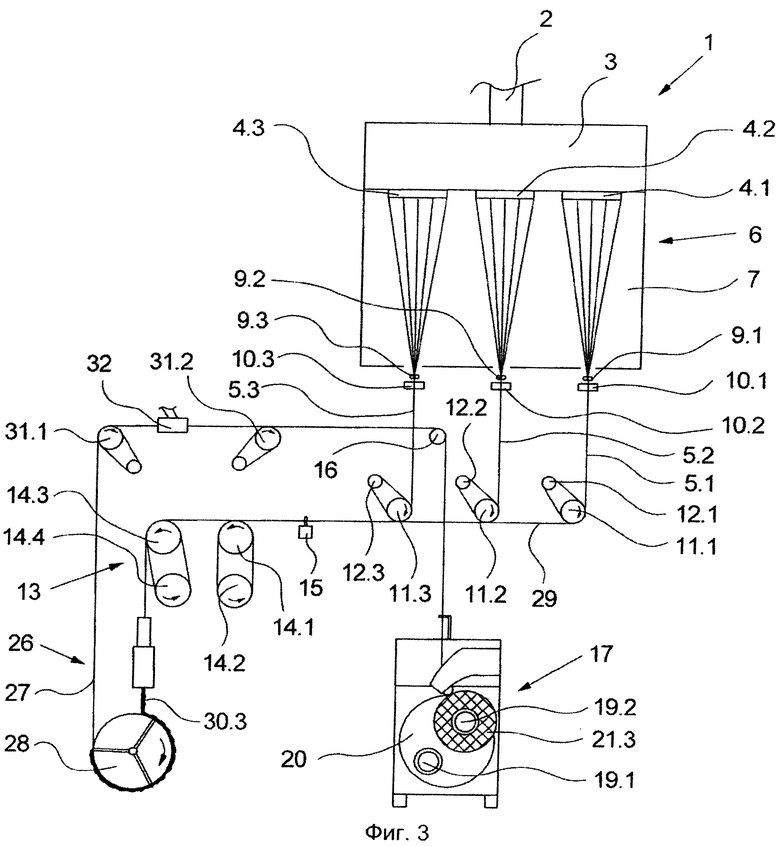

фиг.1 - схематически вид спереди на первый пример осуществления предлагаемого устройства для выполнения предлагаемого способа,

фиг.2 - схематически вид сбоку на пример осуществления согласно фиг.1,

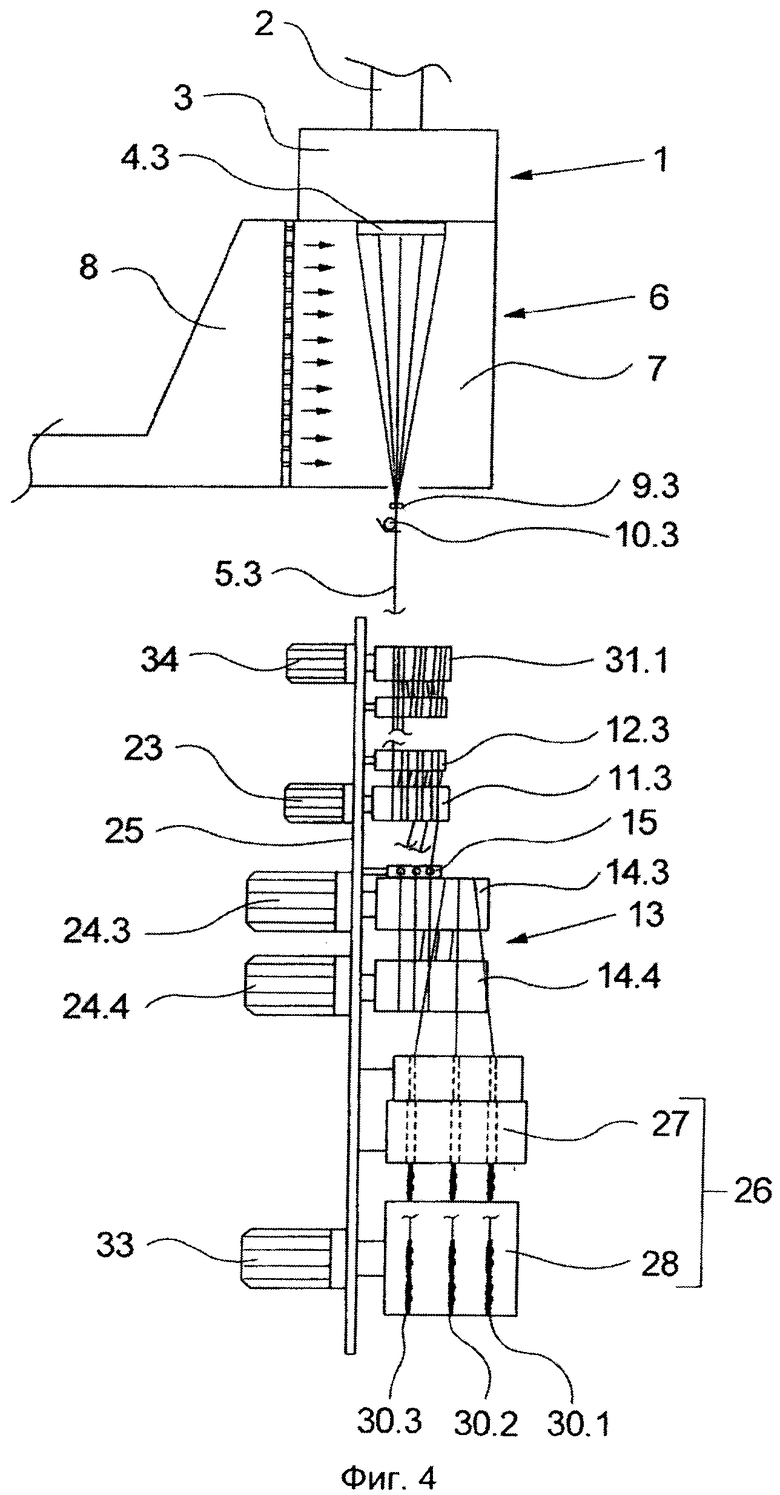

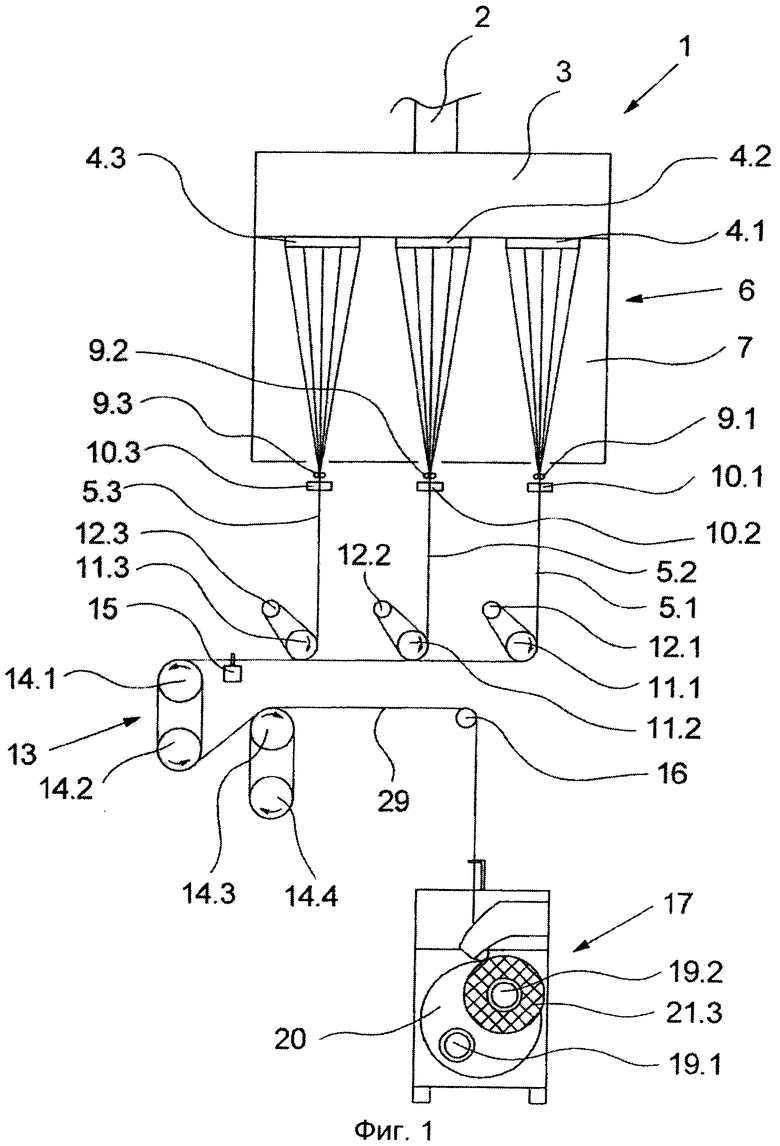

фиг.3 - схематически вид сверху на еще один пример осуществления предлагаемого устройства,

фиг.4 - схематически вид сбоку на пример осуществления согласно фиг.3.

На фиг.1 и фиг.2 схематически показан первый пример осуществления предлагаемого устройства для выполнения предлагаемого способа в нескольких видах. На фиг.1 пример осуществления показан в виде спереди, а на фиг.2 - схематически в виде сбоку. Если не дается явное указание на одну из фигур, то следующее описание действует для обеих фигур.

Пример осуществления согласно фиг.1 и 2 имеет формовочное устройство 1, в общем, с тремя расположенными рядом друг с другом формовочными форсунками 4.1, 4.2 и 4.3. Количество формовочных форсунок в формовочном устройстве 1 является примерным и может включать в себя для каждого положения формования существенно больше, чем три нити. Формовочные форсунки 4.1, 4.2 и 4.3 установлены с нижней стороны нагреваемой формовочной балки 3. Формовочная балка 3 имеет дополнительные не показанные здесь направляющие расплав части для того, чтобы подать подведенный через подвод 2 термопластичный расплав от источника расплава к формовочным форсункам 4.1-4.3. В этом отношении по меньшей мере один или несколько формовочных насосов и распределительных линий расположен в формовочной балке 3. Формовочные форсунки 4.1-4.3 имеют на своих нижних сторонах множество форсуночных отверстий, из которых соответственно экструдируется множество филаментов в форме жгутов.

Под формовочной балкой 3 расположено охлаждающее устройство 6, которое простирается охлаждающей шахтой 7 непосредственно под формовочной форсункой 4.1-4.3. Охлаждающее устройство 6 в этом примере осуществления выполнено в виде обдувки поперечного потока, при которой поток охлаждающего воздуха создается посредством расположенной сбоку выдувной камеры 8 и направлен на жгуты филаментов нитей 5.1, 5.2 и 5.3.

Для того чтобы свести множество жгутов филаментов, созданных каждой форсункой 4.1-4.3, в одну нить, на расстоянии под формовочными форсунками 4.1, 4.2 и 4.3 расположена соответственно одна направляющая 9.1, 9.2 и 9.3 сведенных нитей, а также одно препарационное устройство 10.1, 10.2 и 10.3. Направляющие 9.1, 9.2 и 9.3 сведенных нитей установлены соответственно по центру относительно формовочных форсунок 4.1, 4.2 и 4.3. Так направляющая 9.1 сведенных нитей установлена по центру относительно формовочной форсунки 4.1.

Здесь следует явно упомянуть, что препарационные устройства 10.1, 10.2 и 10.3, а также направляющие 9.1, 9.2 и 9.3 сведенных нитей также могут быть, предпочтительным образом, скомбинированы друг с другом так, что сведение жгутов филаментов и препарирование жгутов филаментов выполняется, например, посредством штифтовой масленки.

В дальнейшем прохождении нити с формовочными форсунками 4.1, 4.2 и 4.3 соотнесены несколько отдельных прядильных дисков 11.1, 11.2 и 11.3, которые скомбинированы в этом примере осуществления с соответственно одним направляющим валиком. Отдельные прядильные диски 11.1, 11.2 и 11.3 установлены на расстоянии, по существу по центру от соответственно расположенных перед ними формовочных форсунок 4.1, 4.2 и 4.3. Тем самым можно стягивать нити 5.1, 5.2 и 5.3 соответственно вертикально в прямом прохождении нити с формовочных форсунок 4.1, 4.2 и 4.3 посредством отдельных прядильных дисков 11.1, 11.2 и 11.3. Так, отдельный прядильный диск 11.1 соотнесен с формовочной форсункой 4.1, которая выполняет экструзию жгутов филаментов в нить 5.1.

Как следует из фиг.2, отдельные прядильные диски 11.1-11.3 и направляющие валики 12.1-12.3 установлены на станине 25 машины консольно, причем каждый отдельный прядильный диск 11.1-11.3 соотнесен с приводом 23. За счет приводов 23 (на фиг.2 показан только один из приводов) отдельные прядильные диски 11.1, 11.2 и 11.3 приводятся в действие независимо друг от друга. Приводы 23 могут управляться как отдельными приборами управления, так и совместным прибором управления.

Как следует из изображения на фиг.1, отдельные прядильные диски 11.1-11.3 расположены в одном ряду рядом друг с другом. В дальнейшем прохождении нитей сбоку от отдельного прядильного диска 11.3 расположен первый вытяжной прядильный диск 14.1 вытягивающего устройства 13. Между вытяжным прядильным диском 14.1 и отдельным прядильным диском 11.3 расположена направляющая 15 нескольких нитей, которая сводит вместе стягиваемые с отдельных прядильных нитей 11.1-11.3 нити 5.1-5.3 в свод 29 нитей. Внутри свода 29 нитей нити 5.1-5.3 имеют по существу короткое расстояние для обработки.

Вытягивающее устройство 13 имеет несколько вытяжных прядильных дисков 14.1-14.4 для коллективного вытягивания нитей 5.1-5.3, при этом соответственно по два вытяжных прядильных диска 14.1 и 14.2, а также 14.3-14.4 образуют сдвоенный прядильный диск, на котором нити направляются с многократным обматыванием. В отличие от вытяжных прядильных дисков 14.1 и 14.2 вытяжные прядильные диски 14.3 и 14.4 приводятся в действие с более высокой окружной скоростью, благодаря чему нити вытягиваются между вытяжными прядильными дисками 14.2-14.3.

Для этого с каждым вытяжным прядильным диском 14.1-14.4 соотнесен отдельный привод. На фиг.2 показаны только приводы 24.1. и 24.2 первых двух вытяжных прядильных дисков 14.1 и 14.2. При этом, предпочтительным образом, вытяжные прядильные диски 14.1-14.4 выполнены с обогреваемой боковой поверхностью прядильного диска.

Под вытягивающим устройством 13 расположено наматывающее устройство 17, которое имеет несколько точек 18.1, 18.2 и 18.3 намотки. В каждой из точек 18.1, 18.2 и 18.3 намотки направляемые в виде свода нитей нити 5.1, 5.2 и 5.3 наматываются параллельно друг другу в шпули 21.1, 21.2 и 21.3. Наматывающее устройство 17 для этого имеет два веретена 19.1 и 19.2 мотальной головки, на которых попеременно наматываются шпули 21.1, 21.2 и 21.3. Веретена 19.1 и 19.2 мотальной головки расположены с выступом на револьвере 20 мотальной головки, который попеременно поворачивает веретена мотальной головки для непрерывного наматывания нитей между рабочим участком и сменным участком.

Подача свода 29 нитей на наматывающее устройство 17 выполняется посредством направляющего валика 16, который расположен после вытягивающего устройства 13.

В показанном на фиг.1-2 примере осуществления нити 5.1-5.3, экструдированные посредством формовочных форсунок 4.1-4.3, стягиваются соответственно по одной и отдельно посредством приводимых в действие отдельных прядильных дисков 11.1-11.3. При этом на каждой из нитей 5.1-5.3 можно установить скорость стягивания так, чтобы каждая из нитей 5.1-5.3 экструдировалась, охлаждалась и стягивалась в одинаковых условиях. Только потом нити 5.1-5.3 сводятся в свод 29 нитей, чтобы совместно вытягиваться в вытягивающем устройстве 13 и затем совместно наматываться посредством наматывающего устройства 17 в шпули. К тому же, наряду с постоянными условиями стягивания, за счет многократного оборачивания на прядильных дисках предотвращаются большие отклонения и топорщения свода нитей. В этом отношении также можно, предпочтительным образом, создать большее количество нитей при коллективной обработке по существу с равными физическими свойствами.

В этом отношении предлагаемый способ и предлагаемое устройство особо предпочтительны для того, чтобы создавать высококачественные нити в процессе формования из расплава, которые могут использоваться непосредственно для дальнейшей обработки. Так на фиг.3 и фиг.4 показан еще один предпочтительный пример осуществления изобретения, при котором после вытягивания нитей нитям придается извитость. Пример осуществления согласно фиг.3 и фиг.4 по существу идентичен вышеназванному примеру осуществления, поэтому здесь будут разъясняться только различия, а в остальном даваться отсылки к предшествующему описанию.

В представленном на фиг.3 и фиг.4 примере осуществления между вытягивающим устройством 13 и наматывающим устройством 17 расположено извивающее устройство 26. Извивающее устройство 26 имеет несколько текстурирующих средств 27 для того, чтобы параллельно текстурировать вытянутые нити 5.1-5.3 рядом друг с другом в виде свода нитей. В качестве текстурирующих средств 27 могут использоваться, например, текстурирующие форсунки, которые состоят из подающей форсунки и камеры для придания извитости прессованием. При этом каждая из нитей 5.1-5.3 спрессована в подбивку 30.1-30.3 нитей. Подобные извивающие устройства общеизвестны, поэтому здесь не даются дополнительные разъяснения. Извивающее устройство 26 включает в себя охлаждающий валик 28, на ободе которого выполнены дорожки для прохождения нитей для приема подбивок 30.1-30.3 нитей. На ободе охлаждающего валика 28 подбивки 30.1-30.3 нитей охлаждаются. Охлаждающий валик 28 приводится в действие от привода 23 валков.

Как также следует из изображения на фиг.3, подбивки 30.1-30.2 нитей после извивания распускаются на нити 5.1-5.3 и совместно стягиваются с охлаждающего валика 28 посредством стяжного прядильного диска 31.1. За стяжным прядильным диском 31.1, который также скомбинирован с направляющим валиком, расположен еще один стяжной прядильный диск 31.2, причем между стяжными прядильными дисками 31.1 и 31.2 установлено устройство 32 для пневмосоединения нитей. Стяжные прядильные диски 31.1 и 31.2 приводятся в действие независимо друг от друга, причем на фиг.4 показан только привод 34 стяжного прядильного диска 31.1. Устройство 32 для пневмосоединения нитей имеет для обработки свода 29 нитей три раздельных канала обработки, в которых отдельно выполняется пневмосоединение каждой из нитей 5.1, 5.2 и 5.3. Для того чтобы, наряду с извитостью, создать интенсивную компактность нитей 5.1-5.3, которые затем подаются по направляющему ролику 16 на наматывающее устройство 17, в наматывающем устройстве 17 извитые нити 5.1-5.3 наматываются в шпули параллельно друг другу, как уже показано на примере согласно фиг.2.

Предлагаемый способ и предлагаемое устройство особо предпочтительны для того, чтобы обеспечивать возможность индивидуального стягивания нитей при последующей коллективной обработке и совместном использовании последующих устройств. На фиг.1-4 показаны только примеры некоторых вариантов осуществления изобретения. В принципе нити, стягиваемые отдельными прядильными дисками, также могут быть образованы несколькими связками филаментов. Существенным при этом является то, что направляемая в своде нитей и обработанная нить сначала отдельно стягивается при экструзии и охлаждении.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Формовочное устройство

2 Подвод

3 Формовочная балка

4.1, 4.2, 4.3 Формовочное сопло

5.1, 5.2, 5.3 Нить

6 Охлаждающее устройство

7 Охлаждающая шахта

8 Выдувная камера

9.1, 9.2, 9.3 Направляющая сведенных нитей

10.1, 10.2, 10.3 Препарационное устройство

11.1, 11.2, 11.3 Отдельный прядильный диск

12.1, 12.2, 12.3 Направляющий валик

13 Вытягивающее устройство

14.1, 14.2, 14.3, 14.4 Вытяжной прядильный диск

15 Направляющая нескольких нитей

16 Направляющий ролик

17 Наматывающее устройство

18.1, 18.2, 18.3 Точки намотки

19.1, 19.2 Веретена мотальной головки

20 Револьвер мотальной головки

21.1, 21.2, 21.3 Шпули

23 Привод отдельных прядильных дисков

24.1, 24.2 Привод вытяжных прядильных дисков

25 Станина машины

26 Извивающее устройство

27 Текстурирующее средство

28 Охлаждающий валик

29 Свод нитей

30 Подбивка нитей

31.1, 31.2 Стяжной прядильный диск

32 Устройство пневмосоединения нитей

33 Привод валков

34 Привод стяжного прядильного диска

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯДИЛЬНО-ВЫТЯЖНАЯ И ТЕКСТУРИРУЮЩАЯ МАШИНА | 2007 |

|

RU2434978C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ КОМПЛЕКСНОЙ НИТИ | 2005 |

|

RU2405868C2 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ ИЗВИТОЙ ВОЛОКНИСТОЙ ЛЕНТЫ | 2007 |

|

RU2415207C2 |

| Способ получения полиэфирных волокон | 1973 |

|

SU985162A1 |

| Рельсовая цепь | 1982 |

|

SU1079519A1 |

| Устройство сложения мощностей | 1988 |

|

SU1596434A1 |

| УСТРОЙСТВО ДЛЯ ПРЯДЕНИЯ ИЗ РАСПЛАВА, ВЫТЯГИВАНИЯ И НАМАТЫВАНИЯ НЕСКОЛЬКИХ КОМПЛЕКСНЫХ НИТЕЙ | 2011 |

|

RU2556473C2 |

| САМОСКЛАДЫВАЮЩАЯСЯ МНОГОУГОЛЬНАЯ ГЕРМЕТИЧНАЯ КОРОБКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ИНСТРУМЕНТ ДЛЯ ЕЕ ФОРМИРОВАНИЯ | 2016 |

|

RU2690275C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ ЛЕНТ | 2005 |

|

RU2382123C2 |

| Устройство приоритетного выбора непрерывного дискретизированного сигнала по принципу "большинства | 1984 |

|

SU1252937A1 |

Изобретение относится к способу формования из расплава, вытягивания и намотки нескольких синтетических нитей, а также к устройству для осуществления способа. При этом синтетические нити параллельно друг другу формуют, охлаждают и стягивают за счет экструзии тонких жгутов филаментов, и при котором нити коллективно вытягивают в виде свода нитей и наматывают в шпули. Для того чтобы при коллективной обработке нитей обеспечить идентичные физические условия, нити после экструзии и перед коллективным вытягиванием стягивают независимо друг от друга посредством отдельных прядильных дисков. Тем самым возможна реализация одинаковых условий при экструзии, охлаждении и вытягивании на каждой нити. Для осуществления способа устройство имеет несколько расположенных рядом друг с другом отдельных прядильных дисков, которые расположены перед вытягивающим устройством и соотнесены соответственно с одной из нитей. Для стягивания соответствующей нити прядильные диски выполнены с возможностью отдельного привода в действие. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Способ формования из расплава, вытягивания и намотки нескольких синтетических нитей, при котором синтетические нити параллельно друг другу формуют, охлаждают и стягивают за счет экструзии тонких жгутов филаментов, и при котором нити коллективно вытягивают в виде свода нитей и наматывают в шпули, отличающийся тем, что нити после экструзии и перед коллективным вытягиванием стягивают независимо друг от друга посредством отдельных прядильных дисков.

2. Способ по п.1, отличающийся тем, что нити стягивают в прямом прохождении нити с соответственно одинаковой скоростью стягивания на отдельных прядильных дисках.

3. Способ по п.1 или 2, отличающийся тем, что нити направляют на ободе отдельных прядильных дисков соответственно с многократным обматыванием.

4. Способ по п.1 или 2, отличающийся тем, что нити после стягивания сводят вместе в свод нитей и что свод нитей вытягивают за счет направления по нескольким расположенным друг за другом вытяжным прядильным дискам.

5. Способ по п.4, отличающийся тем, что первый вытяжной прядильный диск приводят в действие с окружной скоростью, которая равна или больше скорости стягивания отдельных прядильных дисков.

6. Способ по п.1 или 2, отличающийся тем, что нити после вытягивания и до наматывания параллельно извивают рядом друг с другом.

7. Устройство для осуществления способа по одному из пп.1-6 с формовочным устройством (1), которое имеет несколько формовочных форсунок (4.1, 4.2, 4.3) для экструзии множества жгутов филаментов на каждую нить (5.1, 5.2, 5.3), с вытягивающим устройством (13), которое имеет несколько расположенных друг за другом вытяжных прядильных дисков (14.1, 14.2, 14.3, 14.4) для коллективного вытягивания нитей, и с наматывающим устройством (17), которое имеет несколько точек (18.1, 18.2, 18.3) намотки для коллективного наматывания нитей в несколько шпуль (21.1, 21.2, 21.3), отличающееся тем, что

перед вытягивающим устройством (13) расположено несколько расположенных рядом друг с другом отдельных прядильных дисков (11.1, 11.2, 11.3), причем отдельные прядильные диски (11.1, 11.2, 11.3) соотнесены соответственно с одной из нитей (5.1, 5.2, 5.3) и выполнены с возможностью отдельного приведения в действие для стягивания соответствующей нити.

8. Устройство по п.7, отличающееся тем, что отдельные прядильные диски (11.1, 11.2, 11.3) соответственно на расстоянии соотнесены по центру с формовочными форсунками (4.1, 4.2, 4.3).

9. Устройство по п.7 или 8, отличающееся тем, что с отдельными прядильными дисками (11.1, 11.2, 11.3) для направления соответствующих нитей соотнесены несколько установленных с возможностью вращения направляющих валиков (12.1, 12.2, 12.3).

10. Устройство по п.9, отличающееся тем, что отдельные прядильные диски (11.1, 11.2, 11.3) имеют соответственно обогреваемую боковую поверхность прядильного диска.

11. Устройство по п.7 или 8, отличающееся тем, что сбоку от установленных в ряд отдельных прядильных дисков (11.1, 11.2, 11.3), расположен первый вытяжной прядильный диск (14.1) вытягивающего устройства (13), и что с вытяжным прядильным диском (14.1) со стороны подачи соотнесена направляющая (15) для нескольких нитей.

12. Устройство по п.7 или 8, отличающееся тем, что между вытягивающим устройством (13) и наматывающим устройством (17) расположено извивающее устройство (26), которое имеет несколько текстурирующих средств (27) для коллективного придания извитости нитям.

| US 0006447703 B1, 10.09.2002 | |||

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИОННОЙ ВЫТЯЖКИ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ НИТИ | 1993 |

|

RU2074909C1 |

| DE 102007003949 A1, 23.08.2007 | |||

| Способ получения полиэфирных волокон | 1973 |

|

SU985162A1 |

Авторы

Даты

2014-12-10—Публикация

2011-05-03—Подача