(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН | 2008 |

|

RU2459892C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2411312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОЙ НИТИ | 2001 |

|

RU2181804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2394945C1 |

| НИТИ НА ОСНОВЕ ПОЛИКАПРОЛАКТАМА С ОТНОСИТЕЛЬНОЙ ВЯЗКОСТЬЮ 2,0 - 3,0, СПОСОБ ИХ ПОЛУЧЕНИЯ, ПРЯЖА И ПЛОСКИЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИТЕЙ | 1993 |

|

RU2114939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ НИТИ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2007 |

|

RU2334027C1 |

| Способ изготовления переплетенной вытянутой полиэфирной пряжи с низкой усадкой | 1985 |

|

SU1438618A3 |

| ИНГЕРЕНТНО СВЕТО- И ТЕРМОСТАБИЛИЗИРОВАННЫЙ ПОЛИАМИД, СПОСОБ ЕГО ПОЛУЧЕНИЯ, НИТИ, ПОЛУЧЕННЫЕ ЕГО ВЫСОКОСКОРОСТНЫМ ФОРМОВАНИЕМ, И ПОЛОТНА, ПОЛУЧЕННЫЕ ИЗ НИТЕЙ | 1995 |

|

RU2167893C2 |

Изобретение относится к производству химических волокон, применяемых в текстильной пррмышленности.

Известен сЯтособ получения полиэфирных волокон, при котором формируют нити из расплава полимеров, охлаждают, предварительно вытягивают, наматывают, а затем подвергают дополнительному вытягиванию с кратностью 1,2 - 2,0 1 .

Однако известный способ не позволяет значительно повысить производительность процесса при обеспечении высокого качества готового материала.

Цель изобретения - повышение производительности процесса при обеспечении высокого качества готового материсша.

Указанная цель достигается тем, что согласно способу получения полиэфирных волокон, при котором формируют нити из расплава полимеров, охлаждают, предварительно вытягивают, наматывают, подвергают дополнительному вытягиванию с кратностью 1,22,0, предварительное вытягивание осуществляют при скорости 37006000 м/мин.

Кро.ме того, дополнительное вытягивание осуществляют перед намоткой

и нити наматывают, а затем подвергают дополнительному вытягиванию и окончательной намотке.

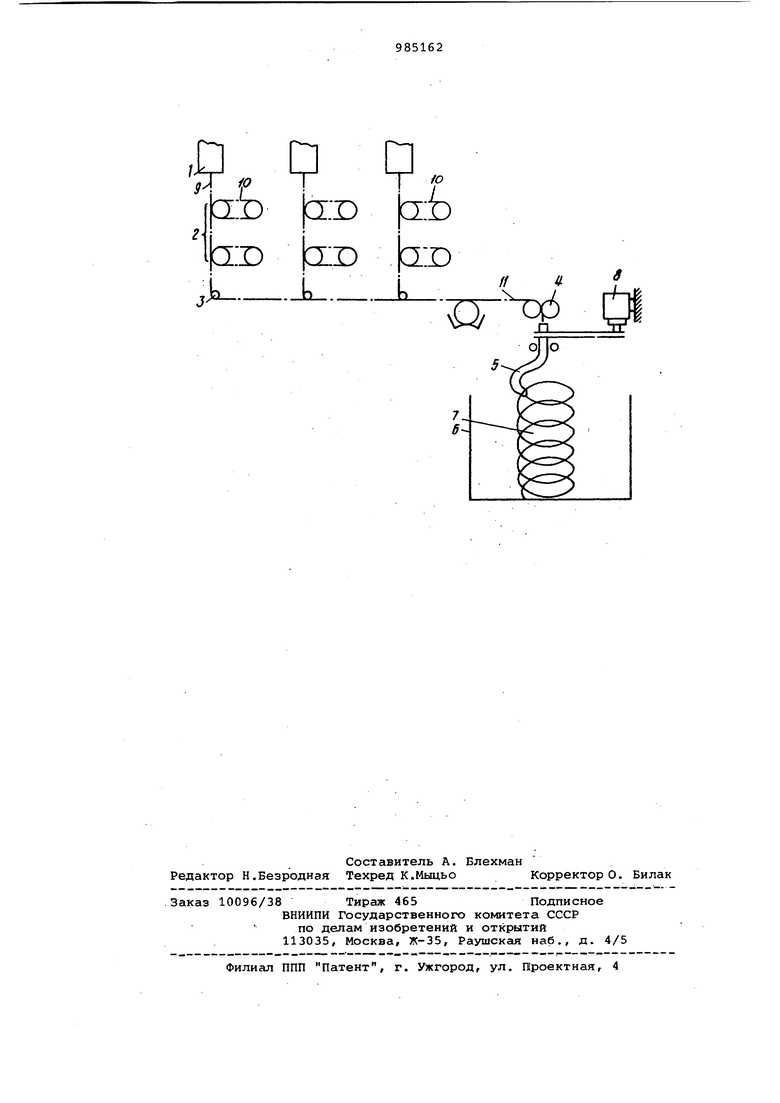

На чертеже показана схема установки, осуществляющей способ.

Установка содержит прядильную шахту 1, вытяжной аппарат 2, нитенаправитель 3, транспортирующий узел 4, раскладочцре устройство 5,

10 стакан 6 для укладки готового материала, жгут 7 волокон, привод 8.

Предварительно вытянутые нити 9 со скоростью V 3000 м/мин выходят из прядильной шахты 1, а из вытяж15ного аппарата 2 выходят дополнительно вытянутые нити 10, в транспортируюеций узел направляется жгут, состоящий из трех и более нитей 11.

Пример 1,. Для формирова20ния комплексных нитей из полиэфира используют полиэтилентерефталат, который расплавляют в экструдере при и давлении 150 бар, при- . чем расплав имеет вязкость 4000 П.

25 Полиэфирную массу выдавливают по четыре нити через десять фильер, причем скорость выдавливания из фильеры составляет 29,5 м/мин. Каждый отдельный филамент сначала ох30лаждают в ламинарном поперечном потоке воздуха, скорость потока выбирают 0,4 м/с при расходе воздуха 800..

Затем отдельные филаменты объединяют по 10 филаментов в одну нить и для дальнеПшего охлаждения пропускают через шахту длиной 3 м, из которой отводят с различными скоростями , прядения: от 3000 м/мин до 6000 м/мин с промежуточными значениями 3500, 4000, 4500, 5000 и 5500 м/мин.

Полученные таким образом нити подвергают вытягиванию, при этом каждую нить навивают.несколько раз на первую галету вытяжного аппарата и несколько раз на вторую галету, которые вращаются с разными скоростями, причем скорость вращения второй галеты выше, чем скорость вращения .первой галеты. Между галетами нити проходят через зону нагрева с температурой 210 С.

При вытягивании получают нити с титром 100 утекс, которые навивают на крестообразную шпулю со скоростью превышакяцую скорость вращения второй галеты на 1%. Качество нитей определяли поусилию растяжения, удлинению при разрыве и т.д.

Пример 2 . Берутся условия получения волокон согласно примеру 1 с тем изменением, что выпрядают из 30 фильер на одну нить, поток охлаждающего воздуха подается со скоростью 0,5 м/с при расходе 100 , в нить объединяют 30 филаментов, температура зоны Магрева между галетами , получают после вытягивания нити с титром 90 утекс.

.Пример 3 . Берутся условия получения волокон согласно примеру 1 с тем изменением, что выпрядают из 32 фильер на одну нить, поток охлаждающего воздуха подают со скоростью 0,5 м/с при расходе 1000 м/ч, в нить объединяют 32 филамента, температура зоны нагрева между галетами , после вытягивания получают нити с титром 167 утекс.

При скорости вытягивания ниже 3700 м/мин производительность в зоне вытяжки имеет узкие пределы. Превышение скорости предварительного вытягивания свыше 6000 м/мин не позволяет получить волокна с хорошими качественными характеристиками.

Формула изобретения

предварительно вытягивают, наматывают , подвергают дополнительному вытягиванию с кратностью 1,2-2,0, отличающийся тем, что с целью повышения производительности процесса при обеспечении высокого качества готового материала, предварительное вытягивание осуществляют при скорости 3700-6000 м/мин.

вытягивание осуществляют перед намоткой.

Источники информации, принятые во внимание при экспертизе 1. Патент СССР по заявке

№ 1829419/12,кл.О 01 D 5/04, 1971.

пг

Авторы

Даты

1982-12-30—Публикация

1973-02-01—Подача