Изобретение относится к горнодобывающей промышленности и может быть использовано для извлечения тонкодисперсных сапонитсодержащих взвешенных веществ из оборотной воды, слива хвостохранилищ и др.

Известен способ очистки растворов от взвешенных (в т.ч. глинистых) частиц, в котором сточную воду отстаивают, затем фильтруют через гранулированный графитовый материал со степенью угловатости 200-400 м-1, помещенный между катодом и анодом. Плотность тока поддерживают в пределах 20-50 А/м2 [Патент RU 2038319, кл. C02F 1/46, опубл. 27.06.1995].

Известен способ очистки сточной воды, в котором сточную воду с предварительно введенным кислородом воздуха через диспергатор в виде пористой перегородки пропускают через загрузку из смеси железной стружки с гранулами активированного угля при одновременном воздействии на воду электрического тока, подаваемого от внешнего источника на дополнительный анод, выполненный в виде стального стержня, размещенного в загрузке и изолированного от нее перфорированной трубой из диэлектрического материала, и корпус, выполненный в виде катода [Патент RU 2057080, кл. C02F 1/46, опубл. 27.03.1996].

Известен способ очистки жидкости от взвешенных и коллоидных примесей, в котором она проходит через последовательно установленные электролизер, флотатор и фильтр [Патент SU 1761676, кл. C02F 1/00, опубл. 15.09.1992].

Известен способ обезвоживания илового осадка, включающий его обработку в диафрагменном электролизере в области положительного электрода с последующим разделением на сгущенный продукт и осветленную жидкость. Обработку осадка проводят при рН 1-4 при плотности электрического тока 1-3 - мА/см2 в течение 0,5-2,0 часов, затем насыщают воздухом под давлением, далее разделение осуществляют флотацией [Патент RU 2006477, Кл. C02F 1/46, опубл. 30.01.1994].

Наиболее близкими аналогами по технической сущности и достигаемому результату для заявленных способа извлечения сапонитсодержащих веществ из оборотной воды и устройства являются способ и устройство интенсификации процесса обесшламливания оборотных сапонитсодержащих вод [статья: В.А. Чантурия, Б.Е. Горячев. Обогащение алмазосодержащих кимберлитов. Горный журнал, 2007, №2, с.43-44]. Способ включает обработку оборотной воды электрическим током в устройстве с последующим разделением на сгущенный продукт и осветленную жидкость. Способ основан на перезарядке минеральных частиц при контакте с анодной поверхностью с целью их последующей коагуляции (укрупнения). Устройство включает пластинчатый монополярный электролизер бездиафрагменного типа.

Недостатками указанных способа и устройства являются:

1. Способ не позволяет сразу разделить сапонитсодержащие воды на сгущенный сапонитсодержащий продукт и осветленный слив, а только интенсифицирует последующий процесс обесшламливания оборотных сапонитсодержащих вод: содержание шламов в оборотной воде в зависимости от продолжительности процесса последующего осветления после предварительной электрохимической обработки воды снижается в 1,6-5,6 раз.

2. Конструкция электролизеров не предусмотрена для обработки вод с высокой (более 50 г/дм3) концентрацией твердой фазы, так как при этом происходит зарастание анодов, выполненных в виде пластин, тонкодисперсными минеральными частицами, что приводит к выходу электролизеров из строя.

3. Низкое содержание (менее 240 г/дм3) твердой фазы в осадке после процесса осветления, а также высокое ее содержание в осветленном сливе (3-12 г/дм3) при низком содержании шламов в исходной воде, т.е. низкая степень очистки.

Все перечисленные способы и устройства для очистки технических вод, содержащих тонкодисперсные взвешенные вещества, не позволяют извлечь сапонитсодержащие вещества из оборотных вод с одновременным получением осветленного слива и непригодны для очистки вод с концентрацией глинистых частиц до 257 г/дм3.

Целью изобретения является извлечение сапонита из оборотных вод и сливов хвостохранилища и повышение степени их очистки от сапонитсодержащих веществ.

Технический результат, обеспечиваемый изобретением, заключается в снижении содержания сапонитсодержащих веществ в оборотной воде до уровня качества воды оборотного водоснабжения обогатительной фабрики (менее 30 г/дм3) при степени очистки оборотных вод более 88%. Изобретение может быть использовано для обесшламливания технических (оборотные воды, сливы хвостохранилищ и др.) вод, характеризующихся высоким (до 257 г/дм3) содержанием тонкодисперсных взвешенных веществ, образованных разрушением минералов монтмориллонитовой группы (например, сапонита).

Указанная цель достигается тем, что в способе извлечения сапонитсодержащих веществ из оборотной воды оборотную воду, имеющую сапонитсодержащие вещества, подвергают воздействию электрического тока в емкости в виде ванны из электропроводящего материала, выполняющей функцию катода, в которую наполовину погружен вращающийся (частота вращения от 10 до 20 мин-1) барабан, выполняющий функцию анода при напряжении на электродах от 30 до 36 В и, при этом извлечение сапонитсодержащих веществ осуществляют с поверхности барабана-анода непрерывно скребком, а исходную оборотную воду, содержащую сапонитсодержащие взвешенные частицы, подают в ванну в направлении вращения барабана.

Трехслойные пачки талькового типа группы сапонитов имеют нескомпенсированные изоморфные замещения в октаэдрических и тетраэдрических слоях. Поэтому пачки характеризуются избыточным отрицательным зарядом, который компенсируется вхождением дополнительных катионов между пачками.

Способ основан на наличии у сапонитов отрицательного заряда, что предполагает возможность их налипания на положительно заряженный электрод - анод.

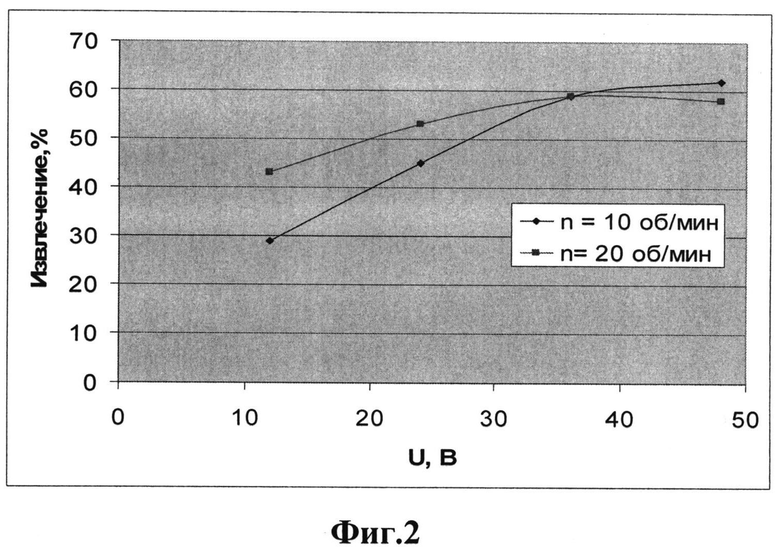

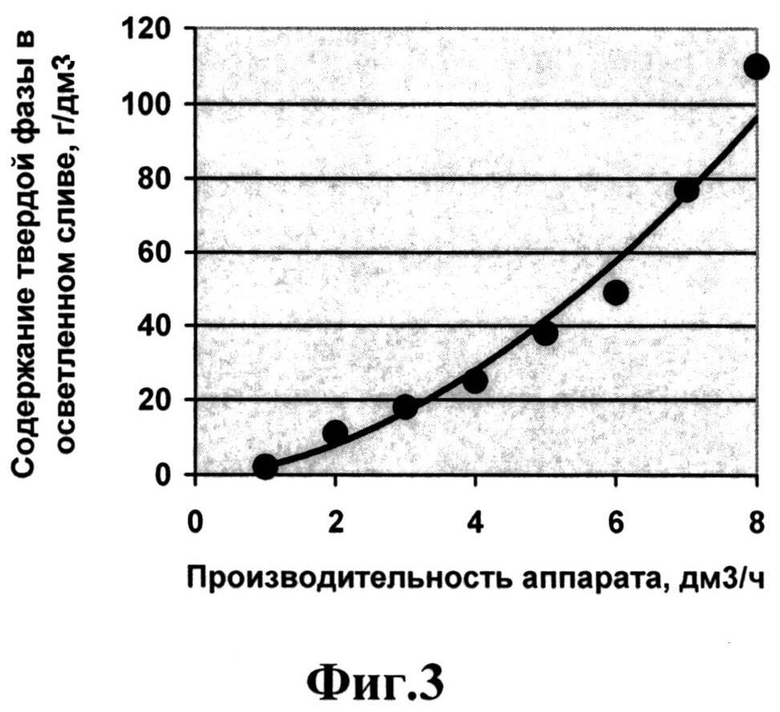

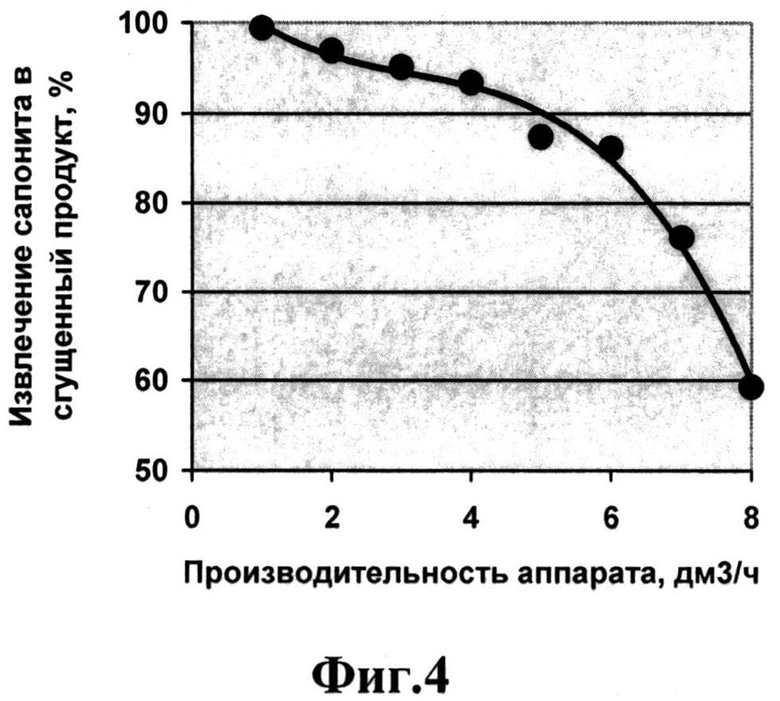

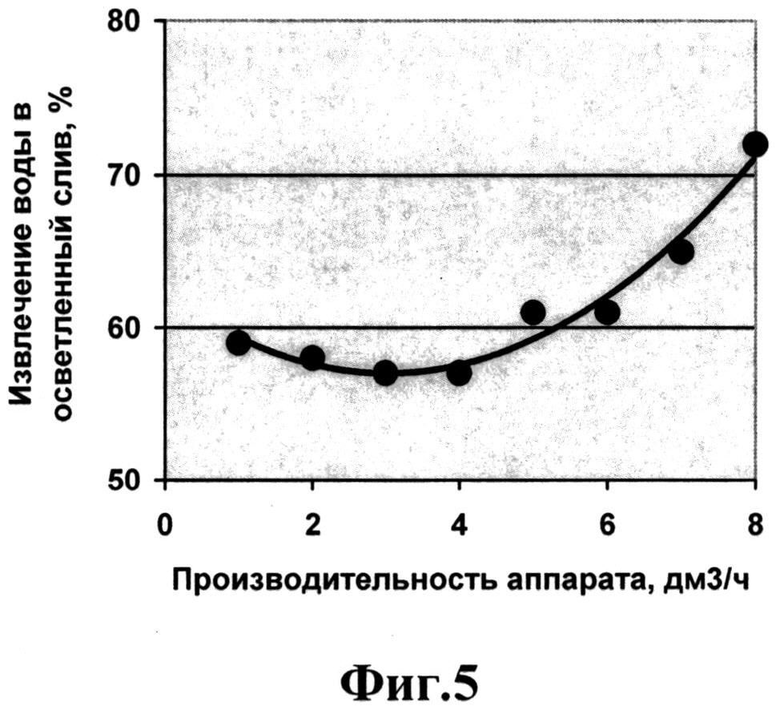

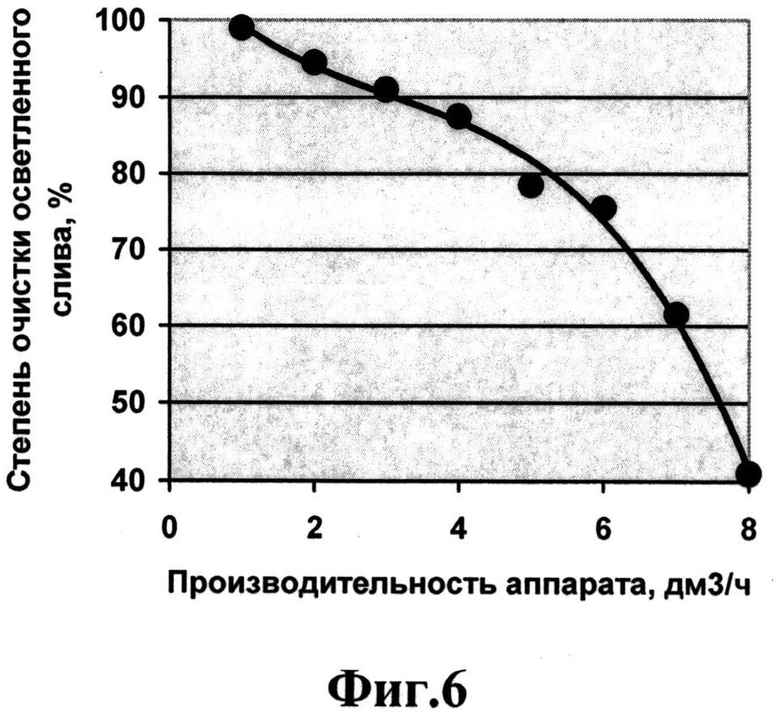

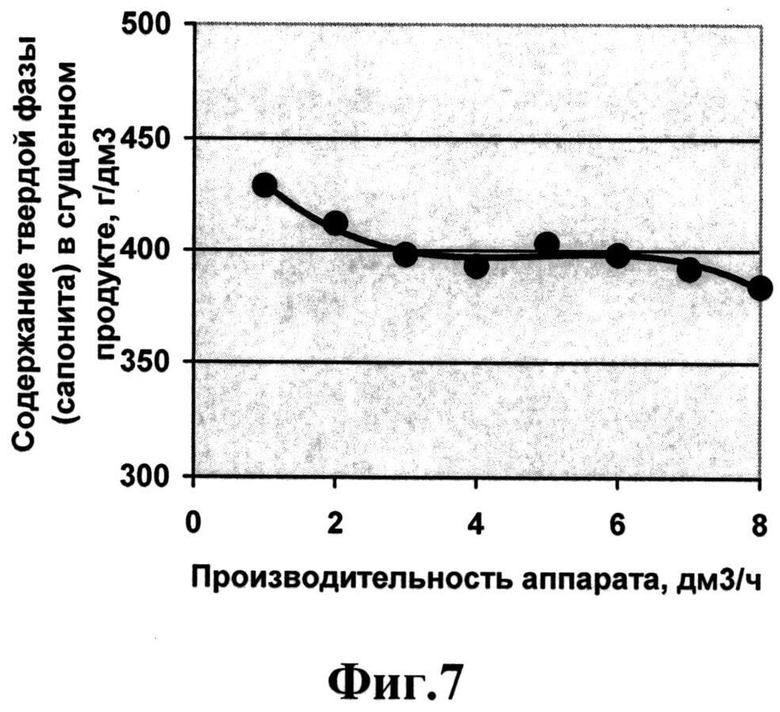

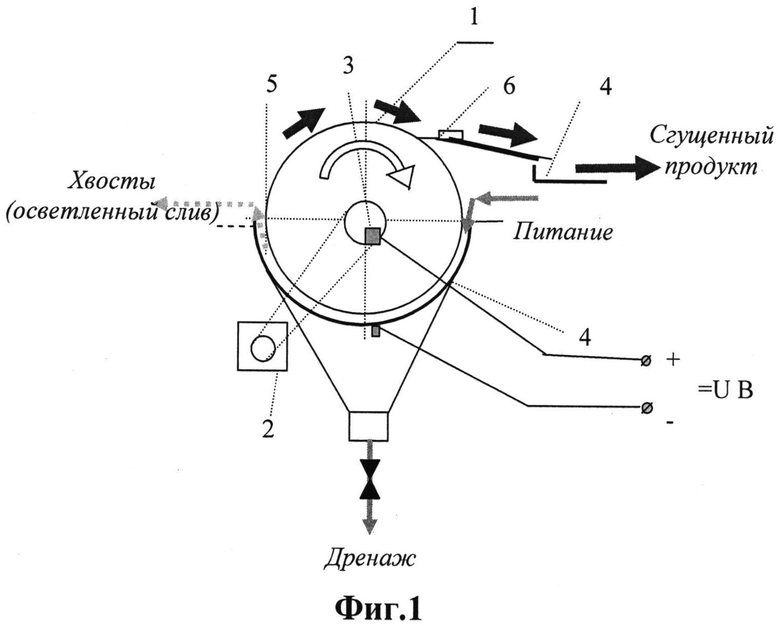

Сущность изобретения поясняется чертежами, где на фиг.1 показан сепаратор для извлечения сапонитсодержащих веществ из оборотных вод, на фиг.2 представлены данные рационального извлечения сапонита в зависимости от величины напряжения между катодом и анодом и от частоты вращения барабана, на фиг.3 - данные о содержании твердой фазы (сапонита) в осветленном сливе в зависимости от производительности аппарата, на фиг.4 - данные о извлечении твердой фазы (сапонита) в сгущенный продукт в зависимости от производительности аппарата, на фиг.5 - данные о извлечении воды (жидкой фазы) в осветленный слив в зависимости от производительности аппарата, на фиг.6 - степень очистки осветленного слива в зависимости от производительности аппарата, на фиг.7 - данные о содержании твердой фазы (сапонита) в сгущенном продукте в зависимости от производительности аппарата, в таблице представлены технические характеристики опытного аппарата.

Сепаратор состоит из барабана 1, поверхность которого изготовлена из электропроводящего материала (сталь, алюминий и др.) Барабан 1 приводится во вращение от двигателя через редуктор и ременную передачу 2. Поверхность барабана 1 через токосъемник 3 и шины подключена к положительному полюсу источника постоянного напряжения. Ванна 4 расположена под барабаном 1. Сапонитсодержащие вещества проходят по питающей полости 5 и счищаются скребком 6

Способ осуществляется следующим образом:

Оборотную воду, имеющую сапонитсодержащие вещества, подвергают воздействию электрического тока в емкости, выполненной в виде ванны из электропроводящего материала, исполняющей функцию катода, в которую наполовину погружают вращающийся барабан, исполняющий функцию анода, подают напряжение на электроды от 30 до 36 В, а частоту вращения барабана устанавливают от 10 до 20 мин-1, при этом извлечение сапонитсодержащих веществ осуществляют с поверхности барабана непрерывно скребком, а исходную оборотную воду подают в ванну в направлении вращения барабана.

Устройство работает следующим образом:

Оборотную воду из слива хвостохранилища, имеющую сапонитсодержащие вещества в количестве до 257 г/л крупностью менее 5 мкм, в проточном режиме подают в ванну 4, расположенную под барабаном 1. Ванна 4 через шину подключена к отрицательному полюсу источника постоянного напряжения. Сапонитсодержащие вещества, проходя по питающей полости 5, образованной барабаном 1 и ванной 4, за счет электростатических (электрофоретических) сил закрепляются на барабане 1. В процессе вращения барабана 1 на его поверхности формируется слой сапонитсодержащих веществ, который счищаются скребком 6. Хвосты (осветленный слив) отводятся в хвостохранилище или в технологический процесс. Продукт сепарации по разгрузочному лотку удаляется для последующего использования. Для увеличения времени контакта оборотной воды с барабаном 1 оборотную воду, имеющую сапонитсодержащие вещества, подают в ванну 4 в направлении вращения барабана 1.

Оптимальное извлечение сапонитсодержащих веществ достигается при напряжении на электродах от 30 до 36 В и частоте вращения барабана от 10 до 20 мин-1.

Описание экспериментов.

Исходное содержание шламов ~200 г/дм3, частота вращения барабана-анода 10 мин-1, напряжение между барабаном и ванной сепаратора - 30-36 В. Данная величина напряжения выбрана на основе результатов изучения электрофоретической скорости частиц сапонита к аноду в зависимости от напряжения и предварительных исследований по изучению влияния напряжения на извлечение сапонитсодержащего продукта (фиг.2) при производительности сепаратора 8 дм3/ч (продолжительность обработки исходной воды 1,5 мин).

В последующих экспериментах была установлена рациональная производительность аппарата - 4 дм3/ч (продолжительность обработки 3 мин), обеспечивающая требуемое (менее 30 г/дм3) качество осветленного слива по содержанию твердой фазы - 25 г/дм3 (фиг.3), при извлечении сапонита в сгущенный продукт 93% (фиг.4), извлечении воды в осветленный слив 57% (фиг.5) и степени ее очистки 87,5% (фиг.6). При этом содержание твердой фазы в сгущенном (сапонитовом) продукте составило около 393 г/дм3 (фиг.7). Увеличение производительности аппарата по сливу до 6 дм3/ч (продолжительность обработки 2,3 мин) и 8 дм3/ч, регулируемое количеством подаваемой воды, при величине напряжения между барабаном и ванной 30 В, приводит к повышению содержания твердой фазы в осветленном сливе до 49 г/дм3 и 72 г/дм3 (фиг.3), что выше требуемого содержания, а также к снижению извлечения сапонита в сгущенный продукт с 93 до 86 и 59% (фиг.4) и, как следствие, степени очистки воды с 87,5 до 75,5 и 41% (фиг.6), соответственно.

Таким образом, в условиях проведенных экспериментов установлено следующее:

- выход осветленного слива из исходной оборотной воды, характеризующейся содержанием твердой фазы 200 г/дм3, составляет от 57 до 72%, при степени очистки шламосодержащей воды от 41 до 99% и содержании твердой фазы в сливе от 2 до 118 г/дм3;

- извлечение сапонита в сгущенный продукт составляет от 76 до 99,4%. При этом сгущенный продукт характеризуется содержанием твердой фазы от 392,7 до 429 г/дм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСШЛАМЛИВАНИЯ ОБОРОТНЫХ САПОНИТСОДЕРЖАЩИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2529220C2 |

| СПОСОБ ОСАЖДЕНИЯ САПОНИТОВОЙ ПУЛЬПЫ С ПРИМЕНЕНИЕМ КАЛЬЦИЙАЛЮМОСИЛИКАТНОГО РЕАГЕНТА | 2017 |

|

RU2675871C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ ОТ САПОНИТСОДЕРЖАЩЕГО МАТЕРИАЛА И ПЕСКА | 2021 |

|

RU2780569C1 |

| СПОСОБ ОСАЖДЕНИЯ САПОНИТОВОЙ ПУЛЬПЫ С ПРИМЕНЕНИЕМ СУЛЬФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ДВУХКАЛЬЦИЕВОГО СИЛИКАТА | 2020 |

|

RU2743229C1 |

| Способ изготовления керамических стеновых изделий и плитки | 2016 |

|

RU2640437C1 |

| СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ САПОНИТСОДЕРЖАЩЕЙ ВОДЫ И УПЛОТНЕНИЯ САПОНИТСОДЕРЖАЩЕГО ОСАДКА | 2016 |

|

RU2628383C1 |

| СПОСОБ СГУЩЕНИЯ САПОНИТОВОЙ СУСПЕНЗИИ | 2018 |

|

RU2669272C1 |

| СПОСОБ УПЛОТНЕНИЯ ОСАДКОВ В ХВОСТОХРАНИЛИЩАХ | 2009 |

|

RU2475454C2 |

| СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ОТ САПОНИТСОДЕРЖАЩИХ ШЛАМОВЫХ ЧАСТИЦ | 2016 |

|

RU2617472C1 |

| СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ПРОМЫШЛЕННОЙ ВОДЫ ОТ САПОНИТСОДЕРЖАЩИХ ЧАСТИЦ НА КАРТЕ НАМЫВА | 2015 |

|

RU2607209C1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано для извлечения тонкодисперсных сапонитсодержащих взвешенных веществ из слива хвостохранилищ оборотной воды. На оборотную воду воздействуют электрическим током в емкости из электропроводящего материала в виде ванны 4, выполняющей функцию катода. В ванну 4 наполовину погружают вращающийся барабан 1, выполняющий функцию анода. Напряжение на электроды подают от 30 до 36 В. Частоту вращения барабана 1 устанавливают от 10 до 20 мин-1. Извлечение сапонитсодержащих веществ осуществляют с поверхности барабана 1 непрерывно скребком 6. Оборотную воду, содержащую сапонитсодержащие вещества, подают в ванну 4 в направлении вращения барабана 1. Изобретение позволяет снизить содержание сапонитсодержащих веществ в оборотной воде до уровня качества воды оборотного водоснабжения обогатительной фабрики при степени очистки более 88%. 2 н.п. ф-лы, 7 ил., 1 табл.

1. Способ извлечения сапонитсодержащих веществ из оборотной воды, заключающийся в обработке исходной оборотной воды в области положительного электрода с разделением последней на сгущенный продукт и осветленную жидкость, отличающийся тем, что оборотную воду, включающую сапонитсодержащие вещества, подвергают воздействию электрического тока в емкости, выполненной в виде ванны из электропроводящего материала, исполняющей функцию катода, в которую наполовину погружают вращающийся барабан, исполняющий функцию анода, подают напряжение на электроды от 30 до 36 В, а частоту вращения барабана устанавливают от 10 до 20 мин-1, при этом извлечение сапонитсодержащих веществ осуществляют с поверхности барабана непрерывно скребком, а оборотную воду подают в ванну в направлении вращения барабана.

2. Устройство для извлечения сапонитсодержащих веществ из оборотной воды, отличающееся тем, что в него введен барабан, поверхность которого изготовлена из электропроводящего материала, барабан выполнен с возможностью вращения от двигателя через редуктор и ременную передачу, при этом поверхность барабана через токосъемник и шины подключена к положительному полюсу источника постоянного напряжения, а ванна расположена под барабаном и через шину подключена к отрицательному полюсу источника постоянного напряжения, устройство дополнительно снабжено питающей полостью и скребком.

| ЧАНТУРИЯ В.А., ГОРЯЧЕВ Б | |||

| Е., Обогащение алмазосодержащих кимберлитов, Горный журнал, 2007, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ИЛОВОГО ОСАДКА | 1990 |

|

RU2006477C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057080C1 |

| KR 20080055754 A, 19.06.2008 | |||

| V.A | |||

| CHANTURIYA, Modern problems of mineral processing in Russia, The European Journal of Mineral Processing and Environmental Protection, 2001, 1, p | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2014-12-10—Публикация

2012-12-27—Подача