Изобретение относится к способам получения азотно-калийных удобрений на основе нитрата аммония и хлорида калия, применяемых в сельском хозяйстве, и может быть использовано в химической промышленности при производстве минеральных удобрений.

Известен способ получения гранулированного азотно-калийного удобрения, включающий смешение концентрированного раствора нитрата аммония с хлоридом калия, гранулирование смеси вместе с солью магния, сушку продукта /1/. В известном способе соль магния - нитрат магния вводят в смесь или в концентрированный раствор с целью уменьшения слеживаемости гранулированного продукта. Однако при хранении продукта его слеживаемость возрастает. Эксплуатационные показатели продукта (прочность гранул и слеживаемость) оказываются низкими, так как в готовом продукте продолжаются процессы конверсии исходных компонентов - нитрата аммония и хлорида калия - в нитрат калия и хлорид аммония.

Известен способ получения азотно-калийного удобрения, заключающийся в смешении плава нитрата аммония с хлоридом калия, гранулировании смеси, содержащей сульфат магния, в барабанном грануляторе и сушку продукта /2/. Данный способ при производстве азотно-калийных удобрений на основе нитрата аммония и хлорида калия характеризуется недостаточно высокой производительностью вследствие частых остановок оборудования для чистки из-за его забивки и залипания продуктом. Полученный по известному способу гранулированный продукт обладает низкой прочностью гранул и высокой слеживаемостью, при длительном хранении образуются слипшиеся агломераты, при длительной транспортировке возрастает содержание пылевидной фракции из-за разрушения гранул, процессы конверсии исходных компонентов - нитрата аммония и хлорида калия - продолжаются в готовом продукте.

Наиболее близким к заявляемому является способ получения гранулированного азотно-калийного удобрения, включающий смешение концентрированного раствора нитрата аммония с хлоридом калия и аммиаком, гранулирование смеси в барабанном грануляторе и сушку продукта /3/. Известный способ характеризуется высокой степенью конверсии нитрата аммония и хлорида калия в нитрат калия и хлорид аммония, что обуславливает высокие агрохимические свойства полученного гранулированного азотно-калийного удобрения. Однако гранулы продукта обладают недостаточной прочностью, вследствие чего при длительной транспортировке или интенсивной вибрации возрастает доля мелкозернистой фракции и, как следствие, увеличение слеживаемости при длительном хранении.

Предлагаемый способ решает задачу получения гранулированного азотно-калийного удобрения на основе нитрата аммония и хлорида калия типа калийно-аммиачной селитры. Основной технический результат изобретения заключается в увеличении прочности гранул удобрения и уменьшении его слеживаемости при длительном хранении.

Достижение основного технического результата обеспечивается тем, что в способе получения гранулированного азотно-калийного удобрения, включающем смешение концентрированного раствора нитрата аммония с хлоридом калия и аммиаком, гранулирование смеси и сушку продукта, в процессе гранулирования на получаемый дисперсный продукт наносят водный раствор сульфата магния с массовой концентрацией 24-30% в количестве, обеспечивающем содержание сульфата магния в готовом продукте в пересчете на MgO не менее 0,5 массовых процентов. Кроме того, содержание MgO в готовом продукте поддерживают в количестве 0,5-1,0 массовых процентов.

Предлагаемый способ позволяет осуществить управляемое структурообразование гранул. Для этого сульфат магния наносят на дисперсный продукт, получаемый при гранулировании. Дисперсный продукт состоит из частиц продукта, образующихся на начальных стадиях гранулирования при взаимодействии ретура и смеси (пульпы, шихты), полученной при перемешивании и конверсии нитрата аммония и хлорида калия. Дисперсный продукт состоит преимущественно из сформировавшихся и формируемых гранул продукта. Водный раствор сульфата магния, попадая на поверхность частиц дисперсного продукта, вызывает структурирование поверхностных слоев гранул, приводящее к их упрочнению при дальнейшем гранулировании и хранении готового продукта. Это позволяет наиболее полно сохранить свойства сульфата магния как структурообразующей добавки и добиться существенного увеличения прочности гранул готового продукта.

Массовую долю сульфата магния в водном растворе поддерживают в пределах 24-30 масс.% (или 8-10 масс.% в пересчете на MgO) с целью оптимизации энергозатрат при сушке и обеспечения необходимых реологических свойств раствора для его нанесения. Установлено, что при содержании сульфата магния в растворе менее 24 масс.% (в пересчете на MgO менее 8 масс.%) увеличивается содержание влаги в гранулах, что при их сушке приводит к увеличению энергозатрат, а при содержании сульфата магния в растворе более 30 масс.% (в пересчете на MgO более 10 масс.%) увеличивается вязкость раствора, что затрудняет его транспортировку и нанесение.

Введение раствора сульфата магния осуществляют в количестве, обеспечивающем содержание его в готовом продукте не менее 0,5 масс.% в пересчете на MgO. При содержании MgO в продукте менее 0,5 масс.% прочность гранул уменьшается до уровней, характерных для прототипа, а при длительном хранении готового продукта наблюдается увеличение слеживаемости удобрения. Увеличение содержания MgO в готовом продукте более 1 масс.%, не приводит к значительному возрастанию прочности гранул удобрения в сравнении с интервалом 0,5-1,0 масс.% (от 0,5 до 1,0 массовых процентов, включая 0,5 и 1,0 процентов). При длительном хранении прочность гранул удобрения, содержащего не менее 0,5 масс.% сульфата магния в пересчете на MgO, существенно возрастает, достигая значений в два раза превышающих прочность гранул по прототипу, при этом достигается и сохраняется крайне низкая слеживаемость. При нанесении водного раствора сульфата магния до достижения его в готовом продукте 0,5-1,0 масс. в пересчете на MgO сульфат магния экономно расходуется (это дополнительный технический результат изобретения), т.е. при содержании MgO в готовом продукте более 1,0 масс.% увеличивается расход сульфата магния в производственном процессе.

Введением аммиака в смесь ускоряется процесс конверсии нитрата аммония и хлорида калия и обеспечивается пожаровзрывобезопасность процессов смешивания и сушки. Поддержание pH смеси в пределах 6,5-7,5 при перемешивании обеспечивает оптимальное действие аммиака. При рН менее 6,0 повышается пожаровзрывоопасность процессов смешивания пульпы и сушки удобрений с высоким содержанием азота, содержащих нитраты калия и аммония, а при рН более 8,0 возрастают потери аммиака при сушке.

Согласно предлагаемому способу получают азотно-калийные удобрения различных марок с содержанием азота общего (N) 15-22 масс.%, калия (K2O) масс.17-32%.

Изобретение осуществляют следующим образом. На смешение в реактор-нейтрализатор подают нитрат аммония в виде концентрированного раствора, в том числе в виде плава, с массовой долей NH4NO3 80-96% в количестве 33-69 масс.%, хлористый калий в количестве 22-65 масс.% и одновременно - газообразный аммиак в количестве, обеспечивающем поддержание рН смеси 6,0-8,0. Смесь перемешивают при температуре 80-130°С в течение 45-60 минут с добавлением воды или абсорбционных стоков, представляющих собой водный раствор удобрения, для регулирования влажности смеси в диапазоне 5-20 масс.%. Смесь с помощью форсунки подают на гранулирование в аппарат БГС или АГ, куда отдельным потоком вводят водный раствор сульфата магния с концентрацией 24-30 масс.%. Раствор сульфата магния распыляют на дисперсный продукт.

Полученные гранулы продукта сушат, охлаждают и классифицируют. Продукт с размерами гранул более 4 мм дробят и вместе в продуктом с размерами гранул менее 1 мм возвращают на гранулирование в виде ретура. Расход водного раствора сульфата магния в гранулятор устанавливают для обеспечения содержания MgO в готовом продукте в диапазоне 0,5-1,0 масс.%. Фактическое содержание сульфата магния или MgO в продукте контролируют по готовому продукту.

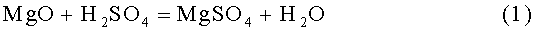

Водный раствор сульфата магния приготавливают в реакторе из разбавленной серной кислоты и магнийсодержащего сырья (порошка магнезитового каустического или др.) по реакции:

Предлагаемый способ применяется при получении азотно-калийных удобрений по технологическим схемам с использованием барабанного гранулятора-сушилки (БГС) или сферодайзера, а также с использованием аппаратов типа аммонизатор-гранулятор (АГ).

Возможность промышленной реализации изобретения подтверждается примерами, полученными в условиях опытно-промышленного производства.

Пример 1. В соответствии с изобретением получали удобрение марки NK 17: 28. Для этого на узел смешения подавали концентрированный раствор аммиачной селитры с концентрацией 80 мас.% нитрата аммония в количестве 23,1 т/час (48 масс.% нитрата аммония), хлористый калий в количестве 18 т/час (46 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 60 минут при температуре 100°C, рН смеси поддерживали на уровне 6,0 подачей аммиака (расход 0,2 т/час). Полученную смесь направляли в барабанный гранулятор типа АГ с размерами: длина 8 м, диаметр 4 м, где гранулировали при скорости вращения барабана 9 об/мин. Смесь распыляли на ретур. Затем на дисперсный продукт, полученный при гранулировании, на расстоянии 3,2 метра от центра распыления смеси наносили распылением водный раствор сульфата магния с концентрацией 24 масс.% (8 масс.% в пересчете на MgO). Полученный на выходе гранулятора продукт сушили топочными газами, охлаждали и классифицировали. Расход водного раствора сульфата магния для нанесения устанавливали из условия достижения сульфата магния в пересчете на MgO в готовом продукте 0,5 масс.%. Для приготовления смеси использовали: технический хлорид калия по ГОСТ 4568-95, нитрат аммония, полученный аммонизацией азотной кислоты. Раствор сульфата магния для распыления получали по реакции (1).

Получили азотно-калийное удобрение в количестве 38 т/час, содержащее N 17 масс.%, K2O 28 масс.%, MgO 0,5 масс.%, H2O 0,8 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 95%, слеживаемость удобрения 0%, прочность гранул 64 кгс/см2 (6,4 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 2. В соответствии с изобретением получали удобрение марки NK 17:28. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 19,3 т/час (48 масс.% нитрата аммония), хлористый калий в количестве 18 т/час (46 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 50 минут при температуре 100°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход 0,3 т/час). Полученную смесь направляли в барабанный гранулятор типа АГ. Далее пример осуществляли аналогично примеру 1. Отличие от примера 1 состояло в том, что на дисперсный продукт наносили распылением водный раствор сульфата магния с концентрацией 27 масс.% (9,0 масс.% в пересчете на MgO) до достижения MgO в готовом продукте 0,7 масс.%.

Получили азотно-калийное удобрение в количестве 38 т/час, содержащее N 17 масс.%, K2O 28 масс.%, MgO 0,7 масс.%, H2O 0,8%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 95%, слеживаемость удобрения 0%, прочность гранул 79 кгс/см2 (7,9 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 3. В соответствии с изобретением получали удобрение марки NK 17:28. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 19,3 т/час (48 масс.% нитрата аммония), хлористый калий в количестве 18 т/час (46 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 45 минут при температуре 100°C, рН смеси поддерживали на уровне 8,0 подачей аммиака (расход 0,4 т/час).

Полученную смесь направляли в барабанный гранулятор типа АГ. Далее пример осуществляли аналогично примеру 1. Отличие от примера 1 состояло в том, что на дисперсный продукт наносили распылением раствор сульфата магния при концентрации 30 масс.% (10,0 масс.% в пересчете на MgO) до достижения MgO в готовом продукте 0,8 масс.%.

Получили азотно-калийное удобрение в количестве 38 т/час, содержащее N 17 масс.%, K2O 28 масс.%, MgO 0,8 масс.%, H2O 0,8 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 95%, слеживаемость удобрения 0%, прочность гранул 90 кгс/см2 (9,0 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 4. В соответствии с изобретением получали удобрение марки NK 17:28. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 19,3 т/час (48 масс.% нитрата аммония), хлористый калий в количестве 18 т/час (46 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 50 минут при температуре 100°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход 0,3 т/час). Полученную смесь направляли в барабанный гранулятор типа АГ. Далее пример осуществляли аналогично примеру 1. Отличие от примера 1 состояло в том, что на дисперсный продукт наносили распылением раствор сульфата магния при концентрации 30 масс.% (10,0 масс.% в пересчете на MgO) до достижения MgO в готовом продукте 1,0 масс.%

Получили азотно-калийное удобрение в количестве 38 т/час, содержащее N 17 масс.%, K2O 28 масс.%, MgO 1,0 масс.%, H2O 0,8 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 95%, слеживаемость удобрения 0%, прочность гранул 91 кгс/см2 (9,1 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 Н/м2).

Пример 5. В соответствии с изобретением получали удобрение марки NK 21:21. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 19,6 т/час (61 масс.% нитрата аммония), хлористый калий в количестве 11 т/час (35 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 50 минут при температуре 110°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход 0,6 т/час). Полученную смесь направляли в барабанный гранулятор типа АГ. Далее пример осуществляли аналогично примеру 1.

Получили азотно-калийное удобрение в количестве 31 т/час, содержащее N 21 масс.%, K2O 21 масс.%, MgO 0,5 масс.%, H2O 0,7 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 96%, слеживаемость удобрения 0%, прочность гранул 66 кгс/см2 (6,6 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 6. В соответствии с изобретением получали удобрение марки NK 21:21. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 19,6 т/час (61 масс.% нитрата аммония), хлористый калий в количестве 11 т/час (35 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 50 минут при температуре 110°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход 0,6 т/час). Полученную смесь направляли в барабанный гранулятор типа АГ. Далее пример осуществляли аналогично примеру 1. Отличие от примера 1 состояло в том, что на дисперсный продукт наносили распылением раствор сульфата магния в концентрации 24 масс.% (8 масс.% в пересчете на MgO) до достижения содержания сульфата магния в готовом продукте 1,0 масс.% в пересчете на MgO.

Получили азотно-калийное удобрение в количестве 31 т/час, содержащее N 21 масс.%, K2O 21 масс.%, MgO 1,0 масс.%, H2O 0,9 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 96%, слеживаемость удобрения 0%, прочность гранул 93 кгс/см2 (9,3 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 7. В соответствии с изобретением получали удобрение марки NK 17:28. Для этого на узел смешения подавали концентрированный раствор аммиачной селитры с концентрацией 80 масс.% нитрата аммония в количестве 21 т/час (48 масс.% нитрата аммония), хлористый калий в количестве 16,3 т/час (46 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 60 минут при температуре 100°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход составлял 0,3 т/час). Полученную смесь направляли в барабанный гранулятор-сушилку (БГС). Смесь распыляли на завесу ретура. На дисперсный продукт, образовавшийся при распылении смеси на ретур, наносили распылением раствор сульфата магния с концентрацией 24 масс.% (8 масс.% в пересчете на MgO). Полученный на выходе БГС продукт охлаждали и классифицировали. Для приготовления смеси использовали: технический хлорид калия по ГОСТ 4568-95, нитрат аммония, полученный аммонизацией азотной кислоты. Для распыления использовали водный раствор сульфата магния, полученный по реакции (1). В процессе нанесения сульфата магния контролировали содержание MgO в готовом гранулированном продукте, подавая раствор сульфата магния до достижения в готовом продукте содержания MgO, равного 0,5 масс.%.

Получили азотно-калийное удобрение, содержащее N 17 масс.%, K2O 28 масс.%, MgO 0,5 масс.%, H2O 1 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 35 т/час, слеживаемость - 0%, прочность гранул 47 кгс/см2 (4,7 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 8. В соответствии с изобретением получали удобрение марки NK 17:28. Пример осуществляли так же, как пример 7. Отличие от примера 7 состояло в том, что на дисперсный продукт, образовавшийся при распылении смеси на ретур, наносили распылением раствор сульфата магния при концентрации 27 масс.% (9 масс.% в пересчете на MgO) до достижения в готовом продукте содержания MgO, равного 0,8 масс.%.

Получили азотно-калийное удобрение, содержащее N 17 масс.%, K2O 28 масс.%, MgO 0,8 масс.%, H2O 0,8 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 35 т/час, слеживаемость - 0%, прочность гранул 87 кгс/см2 (8,7 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 9. В соответствии с изобретением получали удобрение марки NK 17:28. Пример осуществляли так же, как пример 7. Отличие от примера 7 состояло в том, что на дисперсный продукт, образовавшийся при распылении смеси на ретур, наносили распылением раствор сульфата магния с концентрацией 30 масс.% (10 масс.% в пересчете на MgO) до достижения в готовом продукте содержания MgO, равного 1,0 масс.%.

Получили азотно-калийное удобрение, содержащее N 17 масс.%, K2O 28 масс.%, MgO 1,0 масс.%, H2O 0,7 масс.%. После классификации выход годных фракций продукта с размерами 1-4 мм составил 35 т/час, слеживаемость - 0%, прочность гранул 88 кгс/см2 (8,8 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 10. В соответствии с изобретением получали удобрение марки NK 21:21. Для этого на узел смешения подавали плав аммиачной селитры с концентрацией 96 масс.% нитрата аммония в количестве 18,6 т/час (60 масс.% нитрата аммония), хлористый калий в количестве 11 т/час (35 масс.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 60 минут при температуре 110°C, рН смеси поддерживали на уровне 7,0 подачей аммиака (расход 0,4 т/час). Полученную смесь направляли в барабанный гранулятор-сушилку. Смесь распыляли на завесу ретура. На дисперсный продукт, образовавшийся при распылении смеси на ретур, наносили распылением раствор сульфата магния с концентрацией 27 масс.% (или 9 масс.% в пересчете на MgO насадкой БГС). В процессе нанесения сульфата магния контролировали содержание MgO в гранулированном продукте, подавая раствор сульфата магния до достижения содержания MgO в готовом продукте, равного 0,5 масс.%.

Для приготовления смеси использовали: технический хлорид калия по ГОСТ 4568-95, нитрат аммония, полученный аммонизацией азотной кислоты. Для распыления использовали водный раствор сульфата магния, полученный по реакции (1).

Получили азотно-калийное удобрение, содержащее: N 21 масс.%, K2O 21 масс.%, сульфата магния в пересчете на MgO 0,5 масс.%, H2O 0,7 масс.%. После классификации выход продукта с размерами 1-4 мм составил 30 т/час, слеживаемость - 0%, прочность гранул 56 кгс/см2 (5,6 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 11. В соответствии с изобретением получали удобрение марки NK 21:21. Пример осуществляли так же, как и пример 10. Отличие состояло в том, что раствор сульфата магния наносили на дисперсный продукт до достижения содержания MgO в готовом продукте, равного 0,8 масс.%.

Получили азотно-калийное удобрение, содержащее: N 21 масс.%, K2O 21 масс.%, сульфата магния в пересчете на MgO 0,8 масс.%, H2O 0,9 масс.%. После классификации выход продукта с размерами 1-4 мм составил 30 т/час, слеживаемость - 0%, прочность гранул 91 кгс/см2 (9,1 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Пример 12. В соответствии с изобретением получали удобрение марки NK 21:21. Пример осуществляли так же, как и пример 10. Отличие состояло в том, что раствор сульфата магния наносили на дисперсный продукт до достижения содержания MgO в готовом продукте, равного 1,0 масс.%.

Получили азотно-калийное удобрение, содержащее: N 21 масс.%, K2O 21 масс.%, сульфата магния в пересчете на MgO 1,0 масс.%, H2O 0,9 масс.%. После классификации выход продукта с размерами 1-4 мм составил 30 т/час, слеживаемость - 0%, прочность гранул 93 кгс/см2 (9,3 H/м2). После 6 месяцев хранения слеживаемость удобрения составила 0%, прочность гранул продукта 100 кгс/см2 (10,0 H/м2).

Источники информации

1. Патент Российской Федерации RU №2225384, C1 МПК C05G 1/00, C05C 1/00, C05D 1/00, опубл 10.03.2004.

2. Патент Российской Федерации RU №2154620, C1, МПК C05C 1/02, C05D 1/00, C05G 1/06, C05D 5/00, опубл. 20.08.2000.

3. Патент Российской Федерации RU №2275347, C1, МПК C05C 1/02, C05D 1/00, C05G 1/00, опубл. 27.04.2006 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2004 |

|

RU2265001C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2275347C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОГО УДОБРЕНИЯ | 2005 |

|

RU2290391C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТ-НИТРАТА АММОНИЯ | 2011 |

|

RU2483048C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2003 |

|

RU2233819C1 |

Изобретение относится к сельскому хозяйству. Способ получения гранулированного азотно-калийного удобрения включает смешение концентрированного раствора нитрата аммония с хлоридом калия и аммиаком, гранулирование смеси и сушку продукта, причем в процессе гранулирования на получаемый дисперсный продукт наносят водный раствор сульфата магния 24-30 процентной концентрации по массе в количестве, обеспечивающем содержание сульфата магния в готовом продукте в пересчете на MgO не менее 0,5 массовых процентов. Изобретение позволяет увеличить прочность гранул удобрения и уменьшить его слеживаемость при длительном хранении. 1 з.п. ф-лы, 12 пр.

1. Способ получения гранулированного азотно-калийного удобрения, включающий смешение концентрированного раствора нитрата аммония с хлоридом калия и аммиаком, гранулирование смеси и сушку продукта, отличающийся тем, что в процессе гранулирования на получаемый дисперсный продукт наносят водный раствор сульфата магния 24-30 процентной концентрации по массе в количестве, обеспечивающем содержание сульфата магния в готовом продукте в пересчете на MgO не менее 0,5 массовых процентов.

2. Способ получения по п.1, отличающийся тем, что содержание MgO в готовом продукте поддерживают 0,5-1,0 массовых процентов.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2275347C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| Способ получения покрытия для гранулированных водорастворимых удобрений | 1980 |

|

SU941336A1 |

| US 20120036906 A1, 16.02.2012 | |||

Авторы

Даты

2014-12-10—Публикация

2013-07-11—Подача