Изобретение относится к области высокомолекулярных соединений, в частности к получению борсодержащих 1,2-полибутадиенов.

Полимерные продукты, содержащие в составе борные группы, характеризуются значительной огнестойкостью, хорошими адгезионными свойствами и могут использоваться в составе огнестойких композиций и материалов, наполнителей, в качестве модификаторов огнестойкости в составе различных композиций термопластов и эластомеров.

Борсодержащие 1,2-полибутадиены могут быть получены химической модификацией 1,2-полибутадиенов, содержащих в макромолекулах основной и боковых цепей двойные углерод-углеродные связи, которые синтезируют в промышленности полимеризацией 1,3-бутадиена на комплексных катализаторах [Патент РФ 2072362, кл. C08F 136/06, C08F 36/06, C08F 136/00, C08F 36/00; опубл. 27.01.1997. Патент РФ 2177008, кл. C08F 136/06, C08F 36/06, C08F 36/04, C08F 4/70; опубл. 20.12.2001. Патент РФ 2283850, кл. C08F 36/06, C08F 136/06; опубл. 20.09.2006. Патент США 4182813, кл. C08F 136/06, C08F 36/00, C08F 4/00; опубл. 08.01.1980. Патент РФ 2139299, кл. C08F 136/06; опубл. 10.10.1999].

Известен способ получения борсодержащих полимеров получаемого сополимеризацией дицианоакилов с солями алкилзамещенного бора [Yoshiki Chujo, Ikuyoshi Tomita, Nobuhide Murata, Heike Mauermann, Takeo Saegusa. Hydroboration polymerization of dicyano compounds. 1. Synthesis of boron-containing polymers by the reaction between http://t-BuBH2.cntdot.NMe3 and dicyano compounds. Macromolecules, 1992, V.25, I.1, pp 27-32]. Недостатками данного метода являются использование токсичных органоцианидов, высокие энергетические затраты, из-за необходимости проведения процесса при повышенных температурах (до 100°C).

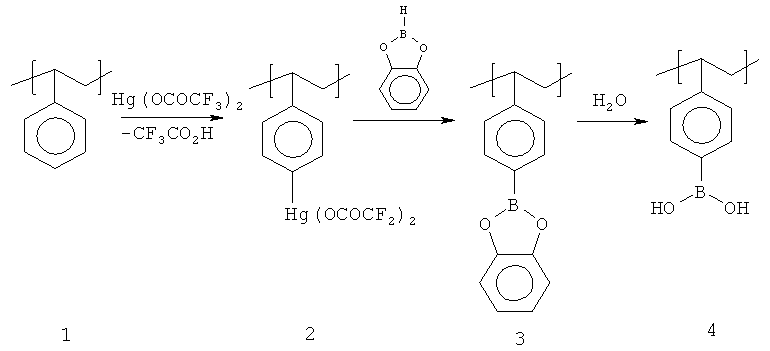

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения борсодержащих полимеров на основе полистирола в тетрагидрофуране через промежуточные ртутьпроизводные полистирола (2) действием катехолборана с гидролизом поликатехолборанового производного полистирола (3) [Armitage, P., Ebdon, J.R., Hunt, В.J., Jones, M.S., and Thorpe, F.G. 1996. Chemical modification of polymers to improve flame retardance. I. The influence of boron containing groups. Polym. Degradation Stab., V.54, pp. 387-393.]. Ртутьпроизводное полистирола (ПС) (2) получают действием на полистирол (1) триф-торацетата ртути (ТФАР) при мольном соотношении ПС:ТФАР 1:1, в течение 48 ч в атмосфере азота при температуре 40-60°C. Промежуточное ртутьпроизводное полистирола (2) подвергают взаимодействию с катенол бораном в атмосфере азота в течение 3 ч, полученное полистирол катенолборановое (3) производное обрабатывают водой. Степень функционализации гидроксиборанованного производного полистирола (4) 9,2-24,1%.

Химическая сущность прототипа:

К недостаткам данного метода следует отнести высокие энергетические затраты, из-за необходимости проведения многостадийного процесса при повышенных температурах, использование токсичных ртутьсодержащих реагентов, в инертной атмосфере.

Технической задачей данного изобретения является разработка способа получения борированных 1,2-полибутадиенов, исключающий использование токсичных реагентов и снижение энергетических затрат.

В предложенном способе получения борированных 1,2-полибутадиенов, указанная техническая задача достигается путем взаимодействия полимера с борирующим агентом, где дополнительно перед стадией борирования проводят алюминирование и гидроксилирование 1,2-полибутадиена, в качестве алюминирующего агента используют смесь диизобутилалюминий хлорида в присутствии (i-OPr)4Ti при мольном соотношении 1,2-полибутадиен:диизобутилалюминий хлорид = 1:0,2-4; 1,2-полибутадиен:(i-OPr)4Ti=1:0,01-0,02; при температуре 10-55°C в течение 12-26 ч, гидроксилирование алюмопроизводного 1,2-полибутадиена проводят действием гидроксилирующего агента, в качестве которого используют кислород воздуха, путем гидроксилирования реакционной массы при комнатной температуре в течение 7-20 ч, затем борирование проводят действием борирующего агента, состоящего из борной кислоты и раствора гидроксида натрия, при мольном соотношении гидроксилированный 1,2-полибутадиен:борная кислота 1:0,2-1,3, борная кислота:гидроксид натрия 1:0,5-4,2 при комнатной температуре в течение 0,5-4 ч. В качестве исходного 1,2-полибутадиена используют атактический или синдиотактический полимер со среднечисловой молекулярной массой Mn от 1000 до 150000 и содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 70-85 мол.% и 15-30 мол.%, соответственно.

При реализации предлагаемого способа использовали промышленные образцы 1,2-полибутадиена производства ОАО «Ефремовский завод СК» и полимеры марки JSR RB производства «Japan Synthetic Rubber Со.» (Япония). Образец 1,2-полибутадиена очищали переосаждением в системе хлороформ-этанол, далее полимер дважды промывали спиртом и сушили под вакуумом при 60°C до постоянной массы. В качестве исходных компонентов борирующего агента применяли борную кислоту по ГОСТ 18704-78, гидроксид натрия по ГОСТ 4328.

Данное изобретение иллюстрируется следующими примерами.

Пример 1: Гидроксилированные 1,2-полибутадиены получали путем гидроксилирования промежуточных алюмопроизводных 1,2-полибутадиенов кислородом воздуха. В качестве алюминирующего агента используют смесь диизобутилалюминий хлорида (ДИБАХ) в присутствии тетраизопропоксититана ((i-OPr)4Ti) при мольном соотношении 1,2-полибутадиен:ДИБАХ=1:0,2-4; 1,2-полибутадиен:(i-OPr)4Ti=1:0,01-0,02; при температуре 10-55°C в течение 12-26 ч. Гидроксилирование промежуточного алюмопроизводного проводят борботированием кислородом воздуха реакционной массы, при комнатной температуре в течение 7-20 ч. Степень функционализации гидроксилированного 1,2-полибутадиена составляет 4,7-80%.

Пример 2: Использовали очищенный гидроксилированный синдиотактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn=170000, содержащий звеньев 1,2- и 1,4-полимеризации 86 и 14 мол.%, соответственно, со степенью гидроксилирования 67,3%. В стеклянный реактор, снабженный перемешивающим устройством, обратным холодильником, загружали 3 г гидроксилированного синдиотактического 1,2-полибутадиена, добавляли 114,3 мл толуола и перемешивали до полного растворения. К полученному раствору прибавляли предварительно приготовленную смесь 2,43 г борной кислоты (0,0392 моль) и 3,92 г гидроксида натрия (0,098 моль). Мольное соотношение гидроксилированный синдиотактический 1,2-полибутадиен:борная кислота 1:0,7; борная кислота:гидроксид натрия 1:2,5. Реакционную массу перемешивали при комнатной температуре в течение 2 ч. После окончания синтеза полимер высаждали из реакционной массы этанолом, очищали переосаждением в системе хлороформ-этанол и сушили в вакууме при температуре 40°C. Получили 4,23 г борированного производного синдиотактического 1,2-полибутадиена со степенью функционализации 17,3%.

Пример 3: Использовали очищенный гидроксилированный 1,2-полибутадиен со средне-числовой молекулярной массой Mn=215000, содержащий звеньев 1,2- и 1,4-полимеризации 56 и 44 мол.%, соответственно, со степенью гидроксилирования 49,0%. В стеклянный реактор, снабженный перемешивающим устройством, обратным холодильником, загружали 3 г гидроксилированного 1,2-полибутадиена, добавляли 114,3 мл толуола и перемешивали до полного растворения. К полученному раствору прибавляли предварительно приготовленную смесь 2,43 г борной кислоты (0,0392 моль) и 3,92 г гидроксида натрия (0,098 моль). Мольное соотношение гидроксилированный 1,2-полибутадиен:борная кислота 1:0,7; борная кислота:гидроксид натрия 1:2,5. Реакционную массу перемешивали при комнатной температуре в течение 2 ч. После окончания синтеза полимер высаждали из реакционной массы этанолом, очищали переосаждением в системе хлороформ-этанол и сушили в вакууме при температуре 40°C. Получили 3,92 г борированного производного 1,2-полибутадиена со степенью функционализации 15,7%.

Примеры 4-15. Все операции проводили в соответствии с примером 2-3. Результаты экспериментов приведены в таблице 1.

Для проведения процесса борирования мольное соотношение гидроксилированный 1,2-полибутадиен:борная кислота 1:0,2-1,3 является наиболее оптимальным. При снижении мольного соотношения гидроксилированный 1,2-полибутадиен:борная кислота ниже 1:0,2 имеет место снижение степени борирования (пример 4). Увеличение мольного соотношения гидроксилированный 1,2-полибутадиен:борная кислота ниже 1:1,3 приводит к гелированию полимера (пример 7). Мольное соотношение борная кислота:гидроксид натрия 1:0,5-4,2 является наиболее оптимальным. При снижении мольного соотношения борная кислота:гидроксид натрия 1:0,5 имеет место снижение степени борирования (пример 8). При увеличении мольного отношения борная кислота:гидроксид натрия 1:4,2 приводит к гелированию полимера (пример 11). Время реакции для всех экспериментов составляет 0,5-4 ч. Уменьшение времени реакции ниже 0,5 ч приводит к снижению степени борирования конечного продукта (пример 1). Увеличение времени реакции более 1,5 ч приводит к гелированию полимера (пример 17).

В предложенном способе получения борированных 1,2-полибутадиенов в качестве борирующего агента используют борную кислоту в присутствии гидроксида натрия. Процесс борирования проводится в течение 0,5-4 ч, тем самым достигается снижение энергетических затрат.

Таким образом, предлагаемый метод дает возможность целенаправленного получения полимерных продуктов, содержащих борированные группы, на основе 1,2-полибутадиенов с заданной степенью функционализации (содержанием борированных групп) от 6,5 до 19,1%, молекулярной массой 3600-200000 и содержанием в макромолекулах звеньев 1,2-полимеризации 70-85 мол.% в зависимости от требований, предъявляемых к полимеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ ПРОИЗВОДНЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2538955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2538956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2539182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2486207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2486210C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2509780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2509781C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ ЭПОКСИДНЫМИ ГРУППАМИ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2488599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИЛИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2535374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2011 |

|

RU2456301C1 |

Изобретение относится к области высокомолекулярных соединений, в частности к получению борсодержащих 1,2-полибутадиенов. Предложен способ получения борированных 1,2-полибутадиенов, заключающийся во взаимодействии полимера с борирующим агентом, отличающийся тем, что дополнительно перед стадией борирования проводят алюминирование и гидроксилирование 1,2-полибутадиена, где в качестве алюминирующего агента используют смесь диизобутилалюминий хлорида в присутствии (i-OPr)4Ti при мольном соотношении 1,2-полибутадиен:диизобутилалюминий хлорид=1:0,2-4, 1,2-полибутадиен:(i-OPr)4Ti=1:0,01-0,02 при температуре 10-55°C в течение 12-26 ч, гидроксилирование алюмопроизводного 1,2-полибутадиена проводят действием гидроксилирующего агента, в качестве которого используют кислород воздуха, путем гидроксилирования реакционной массы при комнатной температуре в течение 7-20 ч, затем борирование проводят действием борирующего агента, состоящего из борной кислоты и раствора гидроксида натрия, при мольном соотношении гидроксилированный 1,2-полибутадиен:борная кислота 1:0,2-1,3, борная кислота:гидроксид натрия 1:0,5-4,2 при комнатной температуре в течение 0,5-4 ч. Технический результат - уменьшение энергетических затрат и исключение из процесса синтеза токсичных реагентов. 1 з.п. ф-лы, 1 табл., 17 пр.

1. Способ получения борированных 1,2-полибутадиенов, заключающийся во взаимодействии полимера с борирующим агентом, отличающийся тем, что дополнительно перед стадией борирования проводят алюминирование и гидроксилирование 1,2-полибутадиена, где в качестве алюминирующего агента используют смесь диизобутилалюминий хлорида в присутствии (i-OPr)4Ti при мольном соотношении 1,2-полибутадиен:диизобутилалюминий хлорид=1:0,2-4; 1,2-полибутадиен:(i-OPr)4Ti=1:0,01-0,02; при температуре 10-55°C в течение 12-26 ч, гидроксилирование алюмопроизводного 1,2-полибутадиена проводят действием гидроксилирующего агента, в качестве которого используют кислород воздуха, путем гидроксилирования реакционной массы при комнатной температуре в течение 7-20 ч, затем борирование проводят действием борирующего агента, состоящего из борной кислоты и раствора гидроксида натрия, при мольном соотношении гидроксилированный 1,2-полибутадиен:борная кислота 1:0,2-1,3, борная кислота:гидроксид натрия 1:0,5-4,2 при комнатной температуре в течение 0,5-4 ч.

2. Способ по п.1, отличающийся тем, что используют атактический или синдиотактический 1,2-полибутадиен со среднечисловой молекулярной массой Mn от 1000 до 150000 и содержанием в макромолекулах звеньев 1,2-полимеризации 70-85 мол.%.

| Armitage,P., Ebdon,J.R., Hunt, B.J | |||

| et.al | |||

| Chemical modification of polymers to improve flame retardance | |||

| I | |||

| The influence of boron containing groups | |||

| Polym | |||

| Degradation Stab.,v.54, p.387-393 | |||

| US 7598322 B1, 06.10.2009 | |||

| US 4882384 A1, 28.11.19893 | |||

| Самовозбуждающийся фазный регулятор для асинхронного двигателя | 1926 |

|

SU7542A1 |

| Способ получения полиолефинов с концевыми перекисными группами | 1973 |

|

SU665808A3 |

Авторы

Даты

2014-12-20—Публикация

2013-07-02—Подача