Изобретение относится к технологии древесных плит и подобных им древесных композиционных материалов.

Древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты средней плотности (MDF или МДФ) и высокой плотности (HDF) изготавливают, в основном, на основе карбамидоформальдегидных смол (КФС), а также на основе меламинокарбамидоформальдегидных смол (МКФС). Недостатком плит, приобретающим критериальное значение, является эмиссия формальдегида (CH2O) из готовой продукции (из самих плит, из мебели, из «ламинатных» полов, из различных элементов).

Нормативы выделения CH2O, принятые в нормативных документах РФ и Таможенного союза, приведены в публикации Бардонов В.А. О концепции нормирования выделения формальдегида из древесных плит, фанеры и мебели // Древесные плиты: теория и практика. / Под ред. А.А. Леоновича: 16-я Междунар. науч.-практ. конф., 20-21 марта 2013 г. - СПб.: Изд-во Политехн. ун-та, 2013. В частности, по ГОСТ 10632-2007 для ДСП допускается не более 8 мг/100 г абс. сух. плиты (класс эмиссии Е1), по ГОСТ Р 53208-2008 для МДФ - то же значение. В требованиях EN 312 предусмотрен выпуск плит класса эмиссии Е0,5 (иногда обозначают E1 Plus), он же включен в отечественные требования для детской мебели - не более 4 мг/100 г абс. сух. плиты.

Проблема снижения токсичности древесных плит возникла более четверти века тому назад - для снижения токсичности ДСП используют акцепторы CH2O [Пат. 2059456 Российская Федерация, МКИ6 B27K 3/52; Опубл. 10.8.96, Бюл. №13; Леонович А.А., Коврижных Л.П. Использование золя кремнезема в качестве адгезива в производстве низкотоксичных древесно-стружечных плит // Деревообр. пром-сть. - 1997. - №4. - С.3-14], карбамид, модифицированный парафиновой эмульсией [А.с. 1698334 СССР, МКИ5 D21J 3/12; Опубл. 15.12.91, Бюл. №46], модифицированные лигносульфонаты [А.с. 1237433 СССР, МКИ5 B27N 3/02; Опубл. 15.06.86, Бюл. №22]. Многочисленные добавки для снижения токсичности ДСП приведены в Роффаэль Э. Выделение формальдегида из древесно-стружечных плит. - М.: Экология, 1991. - С.90-95.

Пат. 2132272 Российская Федерация, МКИ6 B27N 3/00, C08L 97/02, C08К 3/36; Опубл. 27.06.99, Бюл. №18 предлагает использование золя кремнезема для значительного снижения токсичности древесных плит. На Вышневолоцком МДОК используют аммиачную воду.

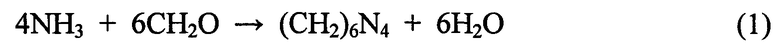

Из перечисленных технических решений на практике на большинстве заводов используют карбамид (мочевину), который вводят в КФС. В основе решений лежит выделение аммиака при термопревращениях карбамида и последующая известная реакция аммиака и формальдегида с образованием ГМТА - гексаметилентетрамина (уротропина) и выделением воды:

Недостатком технических решений с использованием карбамида является их низкая эффективность: карбамид гидролизуется или при нагревании выше температуры 132°C термически превращается в цианат аммония NH4OCN, аммиак NH3, CO2 и далее в биурет. В присутствии воды (влажность стружки в момент прессования 10-15%) из NH3 образуется гидроксид аммония NH4OH с щелочной реакцией, а такая среда препятствует кислотному катализу КФ-олигомера, ухудшает процесс отверждения и структуру образующегося КФ-полимера. Незавершенность отверждения компенсируют повышенным расходом КФС, что, в свою очередь, увеличивает образование CH2O, или вырабатывают ДСП с содержанием в них CH2O не ниже 7,6-15 мг/100 г абс. сух. плиты, а ДВП высокой плотности - 13,4-25,6 мг/100 г.

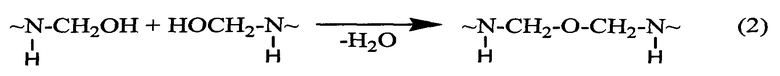

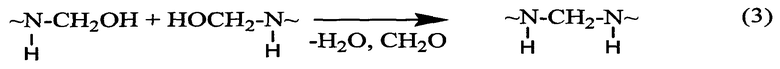

Источником CH2O в прессуемых плитах является не свободный формальдегид в КФС (например, в КФ-МТ-15 его не более 0,15%), а тот, который образуется из гидроксиметильных групп в слабокислой среде при отверждении КФС:

По реакции (2) образуются диметиленэфирные связи. Они неустойчивы и переходят в метиленовые с выделением CH2O. По реакции (3) сразу образуются метиленовые мостики с выделением CH2O.

Выделение CH2O при отверждении КФС - неизбежный процесс. Переходя в свободное газообразное состояние, он занимает объем на 2-3 порядка больший, заполняя пространство плиты, проникает в капиллярно-пористую структуру древесных частиц и удерживается в них. В дальнейшем CH2O постепенно выделяется, загрязняя воздух и негативно воздействуя на человека. Поэтому в санитарно-гигиенических исследованиях определяют эмиссию CH2O камерным методом из плит и готовых изделий (мебели).

Необходимо, чтобы NH3, выделяющийся из акцептора, не создавал во влажной среде слабощелочную среду pH>8 (т.е. не образовывал NH4OH) и в силу этого не мешал отверждению КФС, а расходовался на реакцию с CH2O с образованием ГМТА, поскольку для отверждения КФС требуется среда с pH порядка 4.

Таким образом, следует решить противоречие, т.е. обеспечить одновременно в газовой фазе присутствие NH3 (для реакции с CH2O) и создать кислую среду (для отверждения КФС).

Техническое противоречие можно разрешить использованием специально созданного для этой цели продукта направленной конденсации фосфорной кислоты и карбамида в присутствии специального катализатора до степени конденсации с молекулярной массой MM=300±20 с долей фосфора в продукте P=17±1%, величиной pH=4±0,5. Величина ММ определяет термическую стойкость (рабочий интервал температур применения продукта), P - предопределяет количество образующейся фосфорной кислоты и кислотность среды при разложении продукта, величина pH определяет условие отверждения КФС. Все три величины гармонизированы как преодолевающие техническое противоречие, что определяет эффективность продукта как акцептора.

Действие продукта при образовании древесных плит реализуется следующим образом.

1. Продукт вносится в древесные частицы (не в КФС) в виде водного раствора примерно 50%-ной концентрации.

2. При горячем прессовании, когда температура наружного слоя быстро повышается свыше 100°C, образуется пар, он быстро проникает во всю толщину ковра и прогревает средний слой до температуры отверждения (желатинизации) связующего 100°C. Аммиак еще не образовался из продукта и не мешает отверждению, которое сопровождается образованием CH2O по реакциям (2) и (3). Газообразный CH2O проникает в поры древесных частиц или волокон и удерживается в них в свободном состоянии до температуры 150°C.

3. При температуре свыше 150°C продукт начинает разлагаться с образованием NH3 и фосфорной кислоты (с промежуточными продуктами). Кислота обеспечивает поддержание заданной величины pH 4-4,5. Аммиак в виде газа заполняет структуру прессуемой плиты, как это происходило с образующимся CH2O, и вступает по реакции (1) во взаимодействие с ним, образуя ГМТА.

В результате содержание CH2O в готовой плите резко сокращается. Из-за пространственных затруднений и незамкнутости системы в реальных условиях изготовления древесной плиты, а также по экономическим соображениям не ставится задача свести содержание CH2O до величин, близких к нулю. Кроме того, таких требований не содержится ни в одном стандарте на древесные плиты.

Однако заданные требованиями стандартов значения по CH2O достигаются сравнительно простым применением в качестве акцептора продукта по формуле изобретения благодаря его параметрам (температуре терморазложения, кислотности, образованию определенного количества фосфорной кислоты). Ориентируясь на нормы по содержанию CH2O в древесных плитах, выдвинутые в последнее время в стране и за рубежом Е0,5, заявляемое техническое решение, основанное на использовании продукта, следует признать актуальным и прогрессивным. Для некоторых предприятий требуется надежно обеспечить класс эмиссии Е1, особенно для плит МДФ, простым введением акцептора.

Алгоритм действия продукта распространяется на МДФ и ДСП, изготовляемые на амидоформальдегидных смолах, а именно на КФС и МКФС. Применением продукта во всех вариантах достигается снижение эмиссии CH2O до заданных уровней. Рассматривается 2 уровня: плиты Е1 и Е0,5.

Для получения устойчивых значений содержания CH2O менее 8 мг/100 г абс. сух. плиты в МДФ, в которых амидоформальдегидных смол содержится больше, чем в ДСП, продукт применяется соответственно с большим расходом, но в заявленном по патенту интервале. Этим обеспечивается получение плит класса Е1 по требованиям ГОСТ Р 53208-2008 и EN 622-5 на МДФ общего назначения.

В варианте изготовления плит на МКФС вместо КФС, благодаря частичной замене карбамида на меламин, может применяться продукт с меньшим расходом, чем в варианте КФС, или достигается большая экологическая безопасность (меньшее содержание CH2O).

Пример применения продукта в изготовлении МДФ на КФС по первому пункту формулы изобретения.

Древесное волокно лиственных пород древесины с преимущественным содержанием осины смешивали с продуктом и подсушивали до влажности 2-3%. Обрабатывали КФС марки КФ-МТ-15 по ТУ 6-05-12-88, массовая доля сухих веществ 66% с расходом 18% от массы волокна, отвердитель хлорид аммония NH4Cl, все по абс. сух. веществам, и расплавом парафина с расходом 1,2%. Формировали ковер и прессовали МДФ толщиной 30 мм при температуре 200°C на дистанционных планках в течение 0,33 мин/мм.

Пример применения продукта в изготовлении МДФ на МКФС аналогичен примеру на КФС. Использовали смолу марки Терамин Б (ТУ 2223-002-96446663-2009), массовая доля сухих веществ 66,2%, pH 8,5, отвердитель NH4Cl. Расход смолы 17% от массы волокна по абс. сух. веществам.

Прочность при статическом изгибе (σизг) и разбухание в воде за 24 ч (ΔS) определяли по ГОСТ 19592-80, прочность при растяжении перпендикулярно пласти плиты (σ⊥) - по ГОСТ 26988-86. Содержание CH2O определяли перфораторным методом по ГОСТ 27678-88. Показатели плит по обоим примерам с продуктом в количестве, лежащем в заявляемом интервале, приведены в таблице 1.

Содержание формальдегида в МДФ без продукта (контроль) составило для варианта плит с КФС 12,6, для варианта плит с МКФС - 11,3 мг/100 г плиты.

Показатели МДФ с применением продукта удовлетворяют требованиям стандарта на плиты толщиной 19-30 мм, при этом обеспечивается соответствие плит классу эмиссии Е1. Обработка данных с вероятностью 0,95 обеспечивает надежность вывода о соответствии продукции требованиям к МДФ общего назначения по ГОСТ Р 53208-2008 и EN 622-5.

Положительный эффект от применения продукта при изготовлении ДСП иллюстрируется производственными примерами (таблица 2) как подтверждающими работоспособность заявляемого технического решения.

Продукт применяли только для древесных частиц в потоке массы наружного слоя в количестве от 1,00 до 4,16% от массы наружного слоя, считая на абс. сух. вещества. Затем масса осмолялась КФС с отвердителем NH4Cl (КФ-связующим) и поступала на формирование. Использовали КФС марки СКФ-НМ (СТО 00255094-062-2008). Расход КФ-связующего составлял в наружных слоях 12%, в среднем слое 9%. Производственный поток массы среднего слоя не содержал никакого акцептора. ДСП толщиной 16 мм изготовляли на линии, оборудованной непрерывным прессом марки CPS 210-28,1/S, фирма-изготовитель «Диффенбахер». Температура греющих плит 225°C на входе в пресс и 190°C на выходе из пресса. Режим прессования с максимальным удельным давлением 5,0 МПа в течение 0,092 мин/мм. После выдержки в течение 5 суток в плотных штабелях плиты поступали на склад хранения.

Образцы для анализа отбирались и испытывались с определением физико-механических показателей по ГОСТ 10632-2007 «Плиты древесно-стружечные. Технические условия» и на содержание CH2O перфораторным методом по ГОСТ 27678-88.

Примеры 1-7, приведенные в таблице 2, иллюстрируют применение продукта в наружных слоях ДСП в количестве от 1,00 до 4,16% от массы наружного слоя, считая по абс. сух. веществам.

Примеры с применением заявляемого продукта в количествах 1,00, 3,33 и 4,16% приведены в качестве запредельных. При применении продукта в количестве 1,00% ДСП не отвечают классу эмиссии формальдегида Е0,5.

Применение продукта в количестве 3,33% необоснованно удорожает ДСП, поскольку без необходимости несколько улучшает качество по эмиссии формальдегида, но улучшение находится в пределах требований ГОСТ 10632-2007 и EN 312, а остальные показатели лежат в пределах требований и практически совпадают с предельным заявляемым значением 3,2%.

Применение продукта в количестве 4,16% в наружных слоях не обеспечивает соответствие ДСП требованиям по показателю σ⊥ - прочности при растяжении перпендикулярно пласти плиты. Избыток содержания продукта в наружных слоях проявляет затухающий эффект по снижению токсичности, поскольку фоновая эмиссия формальдегида обусловлена связующим внутреннего слоя плиты. При этом отрицательно сказывается на прочности плит (σ⊥=0,32<0,35 МПа).

Требования ГОСТ 10632-2007 «Плиты древесно-стружечные. Технические условия» и EN 312 на плиты толщиной 13-20 мм:

Из данных таблицы 2 и их сравнения с нормативными требованиями следует, что при заявляемом применении продукта, соответствующего его содержанию в наружных слоях ДСП 1,60-3,20% по абс. сух. веществам, готовые ДСП по физико-механическим показателям отвечают требованиям ГОСТ 10632-2007 и европейских норм EN 312 на плиты общего назначения и плиты для интерьера и мебели (показатели идентичны ГОСТ 10632-2007). При содержании продукта 4,16% в массе частиц наружных слоев эмиссия CH2O продолжает снижаться, однако прочность среднего слоя ниже требований (0,32<0,35 МПа).

Расход продукта при составлении калькуляции на единицу продукции можно считать на массу всей ДСП, а не наружных слоев. Тогда для ДСП класса эмиссии Е0,5 расход составит 0,5-1,0 мас.ч. на 100 мас.ч. древесных частиц плиты.

Источники информации

1. Бардонов В.А. О концепции нормирования выделения формальдегида из древесных плит, фанеры и мебели // Древесные плиты: теория и практика. / Под ред. А.А. Леоновича: 16-я Междунар. науч.-практ. конф., 20-21 марта 2013 г. - СПб.: Изд-во Политехн. ун-та, 2013.

2. Пат.2059456 Российская Федерация, МКИ6 B27K 3/52; Опубл. 10.8.96, Бюл. №13.

3. Леонович А.А., Коврижных Л.П. Использование золя кремнезема в качестве адгезива в производстве низкотоксичных древесно-стружечных плит // Деревообр. пром-сть. - 1997. - №4. - С.3-14.

4. А.с. 1698334 СССР, МКИ5 D21J 3/12; Опубл. 15.12.91, Бюл. №46.

5. А.с. 1237433 СССР, МКИ5 B27N 3/02; Опубл. 15.06.86, Бюл. №22.

6. Роффаэль Э. Выделение формальдегида из древесно-стружечных плит. - М.: Экология, 1991. - С.90-95.

7. Пат.2132272 Российская Федерация, МКИ6 B27N 3/00, C08L 97/02, C08K 3/36; Опубл. 27.06.99, Бюл. №18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2452616C1 |

| Состав для изготовления низкотоксичных древесноволокнистых плит на основе аминоформальдегидного связующего, включающий сульфат гуанилмочевины как акцептор формальдегида | 2017 |

|

RU2666759C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2181663C1 |

| МОДИФИКАТОР-ОТВЕРДИТЕЛЬ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ ПОНИЖЕННОЙ ТОКСИЧНОСТИ | 2020 |

|

RU2739985C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| СИНТЕТИЧЕСКАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2296776C1 |

| ПРИМЕНЕНИЕ ЗОЛЯ КРЕМНЕЗЕМА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2132272C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

Изобретение относится к деревообрабатывающей промышленности. Применение летавина, продукта направленной конденсации фосфорной кислоты и карбамида в присутствии катализатора с молекулярной массой ММ=300±20 с долей фосфора в продукте Р=17±1 % с величиной рН=4,0±0,5, в качестве компонента древесных плит на основе амидоформальдегидных смол, или на основе карбамидоформальдегидных смол, или компонента наружных слоев древесно-стружечных плит класса эмиссии формальдегида Е0,5% в количестве 1,6-3,2% от массы древесной стружки. Изобретение позволяет повысить эффективность обработки, улучшить процесс отверждения и структуру образующегося полимера. 3 н.п. ф-лы, 2 табл., 7 пр.

1. Применение продукта направленной конденсации фосфорной кислоты и карбамида в присутствии катализатора с молекулярной массой MM=300±20 с долей фосфора в продукте P=17±1% с величиной pH=4,0±0,5 в качестве компонента древесных плит на основе амидоформальдегидных смол.

2. Применение продукта направленной конденсации фосфорной кислоты и карбамида в присутствии катализатора с молекулярной массой MM=300±20 с долей фосфора в продукте P=17±1% с величиной pH=4,0±0,5 в качестве компонента древесно-стружечных плит на основе карбамидоформальдегидных смол.

3. Применение продукта направленной конденсации фосфорной кислоты и карбамида в присутствии катализатора с молекулярной массой MM=300±20 с долей фосфора в продукте P=17±1% с величиной pH=4,0±0,5 в качестве компонента наружных слоев древесно-стружечных плит класса эмиссии формальдегида E0,5 в количестве 1,6-3,2% от массы древесной стружки.

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2284263C1 |

| US 20060113513 A1, 01.06.2006. | |||

Авторы

Даты

2014-12-20—Публикация

2013-03-22—Подача