Изобретение относится к составам и технологиям изготовления композиционных древесных материалов, а также огнезащищенных древесностружечных плит на их основе.

Известны составы для изготовления огнезащищенных древесностружечных плит, содержащих минеральные добавки, нанесенные на их поверхности или введенные в их структурный состав. Благодаря применению этих добавок может быть предотвращен нежелательный прогрев древесных частиц до температур пиролиза состава (Леонович А.А. Новые древесноплитные материалы. - СПб.: Химиздат, 2008. - 160 с., гл. 2). Однако очевидными недостатками подобных технических решений является не только потеря декоративных свойств поверхностей изделий и ухудшение условий шлифования плит в ходе технологического процесса, но также увеличение удельной массы получаемых плит.

Основным недостатком выпускаемых в настоящее время древесностружечных плит на основе карбамидоформальдегидной смолы (КФС) является повышенное содержание формальдегида. Для снижения токсичности КФС используют акцепторы формальдегида, карбамид, модифицированный парафиновой эмульсией (АС СССР №1698334) и другие ингредиенты модифицирования (АС СССР №1237433). Известны различные добавки для снижения токсичности древесностружечных плит (Роффаэль Эдмон. Выделение формальдегида из древесностружечных плит / Эдмон Роффаэль; Пер. с нем. А.П. Штембаха, В.Б. Семеновой; Под ред. А. А. Эльберта. - М.: Экология, 1991. - 158 с. - С. 90-95). Однако эти добавки для направленного модифицирования исходных связующих на основе КФС не предназначены.

Известна пресс-композиция для производства трудногорючих плитных материалов, содержащих наполнители в виде древесного волокна, стружки, измельченных древесных отходов, а также синтетические смолы в виде фенолформальдегидной и карбамидоформальдегидной смолы. В этой композиции роль антипирена играют полифосфаты аммония. Для обеспечения необходимой обработки связующими смолами наполнитель предварительно покрыт парафином (патент РФ №2114882). Хотя заявляемый в патенте состав улучшает условия производства и снижает токсичность готовых плит, его применение не позволяет достигнуть необходимой прочности изделий и их устойчивости к воздействующим факторам. Некоторого повышения водостойкости плит удается достигнуть, применяя состав, приведенный в патенте РФ №2148600 в условиях, указанных в описании этого патента.

Известна пресс-композиция для производства трудногорючих плитных материалов (патент РФ №2148600), включающая наполнитель в виде древесного волокна, стружки, или измельченных частиц отходов однолетних растений, синтетическую смолу, полифосфаты аммония и парафин, а также дополнительно фосфат магния при следующем соотношении компонентов, мас. %: полифосфаты аммония - 5,0-28,0, фосфат магния - 2,5-13,5, синтетическая смола - 8,0-14.0, парафин - 0,5-1,5, наполнитель - остальное. Технический результат выражается в некотором повышении прочности плитных материалов перпендикулярно пласти и их водостойкости. Однако пресс-композиция не содержит функциональных модификаторов связующих.

Известно вещество для поверхностной обработки пигментов (патент РФ №2193048). Вещество содержит, мас. %: оксид-гидроксид алюминия - 3-75, смесь оксида-гидроксида алюминия с оксидом алюминия аморфным - 3-50 гамма - оксид алюминия - 3-85. Вещество может дополнительно содержать одно или несколько соединений кальция в количестве 0,05-3,0 мас. % в пересчете на оксид кальция и на оксид алюминия. Его применение позволяет повысить химическую эффективность поверхностной обработки пигментов и снизить их абразивные свойства. Однако в роли модификатора связующего при изготовлении древесных плит описанное в патенте вещество не эффективно.

Известен способ изготовления огнестойких огнезащитных древесностружечных плит (патент РФ №2181663), применение которого позволяет достигнуть значительного снижения горючести состава и, как результат, получения трудно горючего материала с малой дымообразующей способностью, а также ускорения процесса отверждения связующего. Однако при этом не удается достигнуть необходимой прочности при растяжении и при статическом изгибе, а также не решена задача направленного модифицирования исходных связующих.

Известно связующее для изготовления древесных плит и фанеры (патент РФ №2258728), включающее карбамидоформальдегидный олигомер, отвердитель и воду. Состав по первому варианту включает оксид-гидроксид алюминия, или его смесь с аморфным оксидом алюминия, а также с γ-оксидом алюминия. Состав по второму варианту включает дополнительно гидроксид (тригидрат) алюминия. Данное связующее для изготовления древесных плит и фанеры содержит карбамидоформальдегидный олигомер, отвердитель, воду и дополнительно оксид-гидроксид алюминия, гидроксид алюминия, оксид алюминия в γ-модификации, причем содержание перечисленных компонентов составляет, мас. ч.: карбамидоформальдегидный олигомер 30-70, отвердитель 0,2-3, оксид алюминия 0,6-17, оксид-гидроксид алюминия 0,6-15, его смесь с аморфным оксидом алюминия 0,6-10, вода - остальное.

По другому варианту данного патента в связующем на 30-70 мас. ч. карбамидоформальдегидного олигомера приходится 2-20 мас. ч. гидроксида алюминия, 0,2-3 мас. ч. отвердителя; вода - остальное.

Известно, что наиболее эффективным является совмещение готовых смол с модификаторами и полимерами различной природы. При этом введение резорцина и его производных на стадии синтеза позволяет повысить устойчивость смол при хранении, их водостойкость и способствует их наполняемости. Водостойкость клеевых соединений зависит от их химической природы, от состава вводимых отвердителей и наполнителей. Она определяется также интенсивностью диффузии композиционного состава в клеевом шве. Вещество при контакте клеевого соединения с водой разбухает. Это приводит к возникновению внутренних напряжений и снижению прочности полимерных соединений. Большинство модификаторов действует на смолу избирательно, причем при улучшении одних характеристик обычно ухудшаются другие. Следует отметить, что изменение параметров связующего путем изменения условий синтеза, так и применение в производстве новых видов оборудования требует значительных капитальных затрат и приводит к увеличению себестоимости ДСП. По той же причине особый интерес может представлять воздействие алюмосодержащих тонкодисперсных модификаторов на результаты процесса.

Известен состав для изготовления огнезащищенных древесностружечных плит (патент РФ №2452616), который включает древесные частицы и амидофосфат в качестве антипирена. В состав также входят связующая основа на основе смолы и формальдегид в виде формалина. Техническая задача изобретения по данному патенту состоит в повышении эффективности состава для изготовления огнезащищенных древесностружечных плит, что позволяет добиться соответствия предъявляемым требованиям по физико-механическим характеристикам и по показателям горючести, а также обеспечить режим прессования при температуре 180-200°С. Подобный температурный режим предусмотрен для современных автоматических линий.

Поставленная задача в данном патенте решается тем, что в составе для изготовления огнезащищенных древесностружечных плит связующее для внутреннего слоя в качестве смолы содержит меламинокарбамидоформальдегидную смолу (МКФС) и дополнительно латентный катализатор, а связующее для наружных слоев содержит помимо меламинокарбамидоформальдегидной смолы и латентного катализатора дополнительно поверхностно-активное вещество (ПАВ). Состав может быть изготовлен, например, при следующем соотношении компонентов, (по абсолютно сухому веществу), мас. ч.:

Состав по патенту РФ №2452616 наиболее близок к составу, включающему модификатор связующего для изготовления древесных плит, заявляемый по настоящему изобретению, и, в связи с этим, принят в качестве прототипа.

Основным недостатком состава прототипа является то, что он содержит две различные, отличающиеся друг от друга, рецептуры композиционных составов, предназначенных для формирования различных слоев плит (по условной терминологии, «внешних» и «внутренних»), которые по технологическим условиям прессования испытывают не одинаковую степень нагрева. Из-за этого прессование слоев, в зависимости от расположения их по отношению к нагревательным плитам оборудования, неизбежно происходит неравномерно. Это обусловлено различиями в условиях прогрева по толщине плиты и соответственно разницей в условиях отверждения материала разных слоев плиты. Из-за низкой теплопроводности связующего, содержащего полимерную смолу и древесные частицы, различны условия отверждения слоев плиты и по вертикальному расположению относительно нагревательных плит прессового оборудования. При этом не достигается требуемая степень изотропности отвержденного материала в условиях применения двухрецептурного состава, приведенного в прототипе. Соответственно не достигнута и равномерность эксплуатационных свойств получаемых изделий, не могут быть реализованы в полной мере потенциальные возможности прочностных характеристик огнезащищенных древесностружечных плит. Хотя, благодаря тому, что в состав связующего по прототипу входит амидофосфат, огнезащищеность плит частично и обеспечена, ее уровень должен быть дополнительно повышен за счет внесения принципиальных изменений в составе связующего, а именно, путем внесения высокоэффективных функциональных модификаторов в соответствии с данным изобретением. Эти модификаторы должны обладать также и свойствами антипиренов.

Задача изобретения заключается в создании модификатора связующего для изготовления древесных плит с целью унификации состава связующих древесноплитных материалов в различных слоях прессуемых изделий путем обеспечения изотропности свойств материалов и повышения их огнезащищенности. Задача изобретения заключается также в создании способа получения модификатора связующего для изготовления древесных плит.

Технический результат заключается в том, что в состав связующих для древесноплитных материалов дополнительно введен модификатор связующего, что позволяет повысить степень изотропности и уровень теплопроводящих свойств, как связующих компонентов, так и материалов для древесных плит на их основе. Технический результат заключается также в том, что способ получения модификатора состоит в последовательном выполнении технологических операций с соблюдением основных условий их проведения.

Технический результат достигается тем, что модификатор связующего для изготовления древесных плит состоит из алюмосодержащих компонентов и содержит смесь гидроксида алюминия размерностью частиц 0,5-10 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и кремнийорганического соединения при следующем соотношении компонентов, мас. ч.: гидроксид алюминия 60-80 оксид кремния 19,0-39,5 кремнийорганическое соединение 0,5-1,0 или смесь гидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксигидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксида алюминия а-фазы размерностью частиц 0,5-2,0 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и кремнийорганического соединения при следующем соотношении компонентов, мас. ч.:

Технический результат достигается также тем, что способ получения модификатора включает операции предварительного размола гидроксида алюминия в водной среде до достижения его необходимого гранулометрического состава, его отделения фильтрованием, последующего обезвоживания, разделения на фракции, добавления при смешивании оксида кремния, обработки полученной смеси кремнийорганическим соединением в растворе и заключительного двухстадийного нагревания до 105-110°С. Технический результат может быть достигнут также за счет применения дополнительной операции превращения части измельченного гидроксида алюминия в оксид алюминия α-фазы путем высокотемпературного прокаливания и включения его в смесь компонентов модификатора.

Состав для изготовления огнезащищенных древесных плит, на основе связующего, включающий заявляемый модификатор содержит и мелкодисперсный оксид кремния размерностью частиц 0,2-2,0 мкм, выбранный из кварца молотого пылевидного марки Б и кристобалита. При этом количества модификатора и смолы связующего находятся в пределах сопоставимых массовых соотношений от 1,3 до 1,0, что продиктовано как технологическими пределами применимости модифицированного связующего, так и пределами эффективности действия модификатора. При меньших соотношениях эффективность воздействия модификатора на процесс отверждения связующего для получения требуемых характеристик древесных плит не достаточна. При больших соотношениях технологическое применение модифицированного связующего становится проблематичным из-за очень высокой степени вязкости состава. Кроме того более высокое содержание модификатора приводит к потере экономической целесообразности его применения из-за значительного увеличения себестоимости исходного состава для древесных плит из-за существующих высоких цен на исходный гидроксид алюминия.

При изготовлении заявляемого модификатора связующего для изготовления древесных плит использовали компоненты и материалы, приведенные в табл. 1.

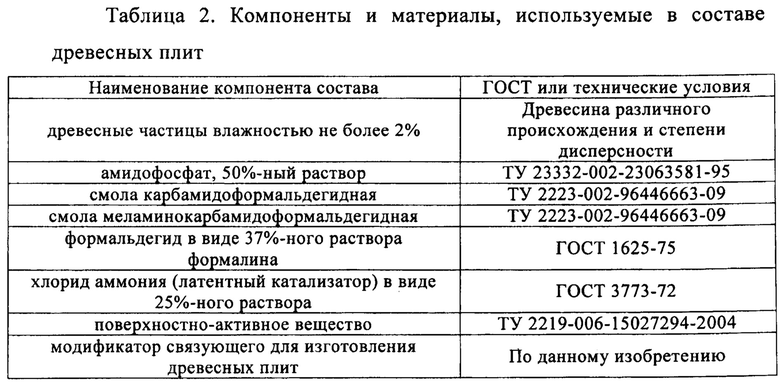

При изготовлении составов древесных плит, содержащих модификатор связующего, использовали компоненты и материалы, приведенные в табл. 2.

При изготовлении составов модификатора связующего для изготовления древесных плит использовали компоненты и материалы, приведенные в табл. 3.

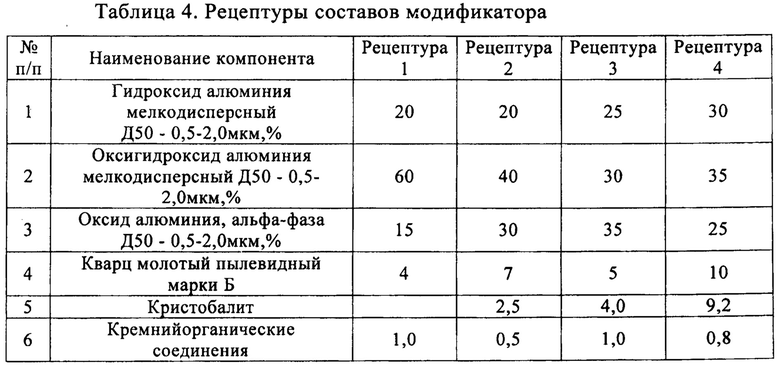

При изготовлении составов модификатора связующего для изготовления древесных плит, включающего оксигидроксид алюминия и α-оксид алюминия, использовали компоненты и материалы, приведенные в табл. 4.

В примерах 1-4 приведены варианты практического изготовления составов модификатора связующего для получения древесных плит.

Пример 1

Состав модификатора готовили при пересчете всех компонентов на абсолютно сухие вещества. Мелкодисперсный гидроксид алюминия («песок» гидроксида алюминия) в количестве 500 г загружают в стеклянную емкость объемом 3 л, куда вносят 2 л воды. Производят в дисольвере дополнительный размол «песка» гидроксида алюминия, периодически анализируя гранулометрический состав компонента. По достижении необходимого дисперсного состава гидроксида алюминия его отфильтровывают с помощью водоструйного насоса, соответствующей колбы и фильтра с фильтровальной бумагой. Производят обезвоживание полученного отфильтрованного продукта до влажности 0,5% с помощью низкотемпературной электропечи сопротивления. Затем осушенный гидроксид алюминия и оксид кремния смешивают в требуемых соотношениях в стеклянной емкости и дополнительно тщательно перемешивают. Вносят в смесь раствор силоксана и перемешивают в течение 2-х часов в механическом устройстве, снабженном мешалкой. Отфильтровывают суспензию и сушат осадок обработанного гидроксида алюминия при температуре 70-80°С, в течение 24 часов, а затем при температуре 105°С, в течение 2 часов. Полученный продукт представляет собой модификатор связующего для изготовления древесных плит.

Пример 2

Состав модификатора готовили при пересчете всех компонентов на абсолютно сухие вещества. Мелкодисперсный гидроксид алюминия («песок» гидроксида алюминия) в количестве 500 г загружают в стеклянную емкость объемом 3 л, куда вносят 2 л воды. Производят в дисольвере дополнительный размол «песка» гидроксида алюминия, периодически анализируя гранулометрический состав компонента. По достижении необходимого дисперсного состава гидроксида алюминия его отфильтровывают с помощью водоструйного насоса, соответствующей колбы и фильтра с фильтровальной бумагой. Производят обезвоживание отфильтрованного продукта до влажности 0,5% с помощью низкотемпературной электропечи сопротивления. Затем определенную часть мелкодисперсного гидроксида алюминия со средним размером частиц 1,5 мкм выдерживают в нагревательном шкафу при температуре 205-215°С в течение 0,5 часа с целью получения окси гидроксида алюминия. Определенное количество гидроксида алюминия прокаливают в муфельной печи при температуре 1250°С, в течение 8 часов. В результате получают α-фазу оксида алюминия. Полученную α-фазу оксида алюминия, оксигидроксид алюминия и осушенный гидроксид алюминия смешивают в стеклянной емкости с оксидом кремния в требуемых соотношениях и дополнительно тщательно перемешивают. Вносят в смесь раствор силоксана и перемешивают в течение 2-х часов в механическом устройстве, снабженном мешалкой. Отфильтровывают суспензию и сушат осадок обработанного гидроксида алюминия при температуре 70-80°С, в течение 24 часов, а затем при температуре 105°С, в течение 2 часов. Полученный продукт представляет собой модификатор связующего для изготовления древесных плит.

Пример 3

Состав модификатора готовили при пересчете всех компонентов на абсолютно сухие вещества. Мелкодисперсный гидроксид алюминия («песок» гидроксида алюминия) в количестве 500 г загружают в стеклянную емкость объемом 3 л, куда вносят 2 л воды. Производят в дисольвере дополнительный размол «песка» гидроксида алюминия, периодически анализируя гранулометрический состав компонента. По достижении необходимого дисперсного состава гидроксида алюминия его отфильтровывают с помощью водоструйного насоса, соответствующей колбы и фильтра с фильтровальной бумагой. Производят обезвоживание отфильтрованного продукта до влажности 0,5% с помощью низкотемпературной электропечи сопротивления. Затем осушенный гидроксид алюминия смешивают в стеклянной емкости с оксидом кремния и дополнительно тщательно перемешивают. Вносят в смесь раствор силоксана и перемешивают в течение 2,5 часов в механическом устройстве, снабженном мешалкой. Отфильтровывают суспензию и сушат осадок обработанного гидроксида алюминия при температуре 80-90°С, в течение 24 часов, а затем при температуре 110°С, в течение 2 часов. Полученный продукт представляет собой модификатор связующего для изготовления древесных плит.

Пример 4

Состав модификатора готовили при пересчете всех компонентов на абсолютно сухие вещества. Мелкодисперсный гидроксид алюминия («песок» гидроксида алюминия) в количестве 500 г загружают в стеклянную емкость объемом 3 л, куда вносят 2 л воды. Производят в дисольвере дополнительный размол «песка» гидроксида алюминия, периодически анализируя гранулометрический состав компонента. По достижении необходимого дисперсного состава гидроксида алюминия его отфильтровывают с помощью водоструйного насоса, соответствующей колбы и фильтра с фильтровальной бумагой. Производят обезвоживание отфильтрованного продукта до влажности 0,5% с помощью низкотемпературной электропечи сопротивления. Затем определенную часть мелкодисперсного гидроксида алюминия со средним размером частиц 1,5 мкм выдерживают в нагревательном шкафу при температуре 205-215°С в течение 0,5 часа с целью получения окси гидроксида алюминия. Определенное количество гидроксида алюминия прокаливают в муфельной печи при температуре 1250°С, в течение 8 часов. В результате получают α-фазу оксида алюминия. Полученную α-фазу оксида алюминия, оксигидроксид алюминия и осушенный гидроксид алюминия смешивают в стеклянной емкости с оксидом кремния в требуемых соотношениях и дополнительно тщательно перемешивают. Вносят в смесь раствор силоксана и перемешивают в течение 2-х часов в механическом устройстве, снабженном мешалкой. Отфильтровывают суспензию и сушат осадок обработанного гидроксида алюминия при температуре 80-90°С, в течение 24 часов, а затем при температуре 110°С, в течение 2 часов. Полученный продукт представляет собой модификатор связующего для изготовления древесных плит.

В примерах 5-10 приведены варианты практического получения связующего для изготовления древесных плит с применением модификатора. Номера примеров 5-10 соответствуют составам 1-6 композиций модификатора, приведенным в таблице 5.

Пример 5

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 12 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор МКФС в количестве 25 мас. ч., добавляют формальдегид в виде формалина в количестве 8 мас. ч., ПАВ в количестве 1,5 мас. ч., латентный катализатор 1,5 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 1 таблицы 3 - 26,5 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают, а затем прессуют в горячем прессе при температуре 180°С, при удельном времени прессования 0,25 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

Пример 6

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 11,0 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор КФС в количестве 18,0 мас. ч., добавляют формальдегид в виде формалина в количестве 7,0 мас. ч., ПАВ в количестве 1,1 мас. ч., латентный катализатор 1,3 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 3 таблицы 3 - 20,0 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают и затем прессуют в горячем прессе при температуре 180°С, при удельном времени прессования 0,2 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

Пример 7

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 10,0 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор МКФС в количестве 16,0 мас. ч., добавляют формальдегид в виде формалина в количестве 6,0 мас. ч., ПАВ в количестве 0,8 мас. ч., латентный катализатор 1,2 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 4 таблицы 3 - 17,0 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают и затем прессуют в горячем прессе при температуре 180°С, удельном времени прессования 0,30 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

Пример 8

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 10,0 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор МКФС в количестве 12,0 мас. ч., добавляют формальдегид в виде формалина в количестве 6,0 мас. ч., ПАВ в количестве 0,7 мас. ч., латентный катализатор 1,1 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 2 таблицы 4 - 12,0 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают и затем прессуют в горячем прессе при температуре 180°С, удельном времени прессования 0,25 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

Пример 9

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 9,0 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор КФС в количестве 10,0 мас. ч., добавляют формальдегид в виде формалина в количестве 5,0 мас. ч., ПАВ в количестве 0,6 мас. ч., латентный катализатор 1,0 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 4 таблицы 4 - 13,0 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают, а затем прессуют в горячем прессе при температуре 180°С, при удельном времени прессования 0,25 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

Пример 10

Состав связующего готовили при пересчете всех компонентов на абсолютно сухие вещества. На древесные частицы в количестве 100 мас. ч. сухой древесины наносят пневматическим распылением амидофосфат, 8,0 мас. ч. Затем древесные частицы подают на сушку до влажности 2% и последующую сортировку. Для получения связующего в раствор МКФС в количестве 8,0 мас. ч., добавляют формальдегид в виде формалина в количестве 5,0 мас. ч., ПАВ в количестве 0,6 мас. ч., латентный катализатор 0,8 мас. ч., модификатор связующего для изготовления древесных плит по рецептуре 1 таблицы 4 - 9,0 мас. ч. Компоненты подвергают эффективному перемешиванию, затем связующее подают для получения основного состава. Для этого древесные частицы смешивают со связующим и направляют на формирование пакета, включающее подготовку стружечного ковра. Готовый стружечный ковер предварительно подпрессовывают и затем прессуют в горячем прессе при температуре 180°С, удельном времени прессования 0,30 мин/мм толщины готовой плиты и давлении прессования 3,0 МПа. По окончании прессования плиты кондиционируют при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Готовые огнезащищенные древесностружечные плиты испытывают по ГОСТ 10634-88, ГОСТ 10635-88, ГОСТ 10636-90, ГОСТ 27678-88 и ГОСТ 30244-94.

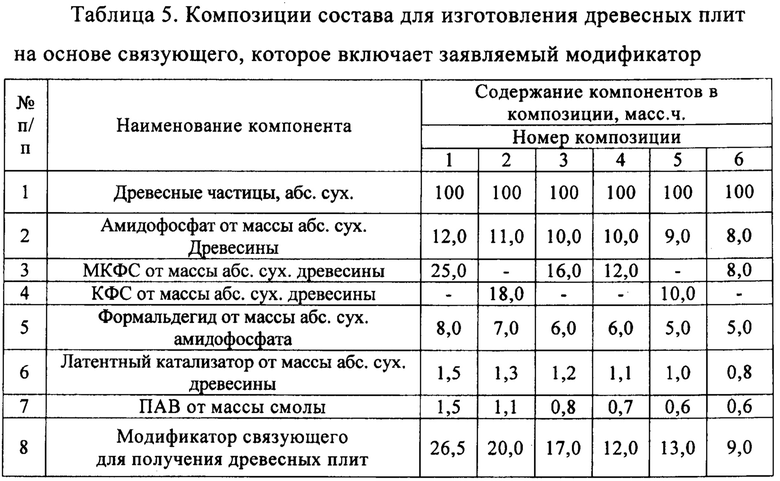

В таблице 5 представлены композиции состава для изготовления древесных плит на основе связующего, которое включает заявляемый модификатор.

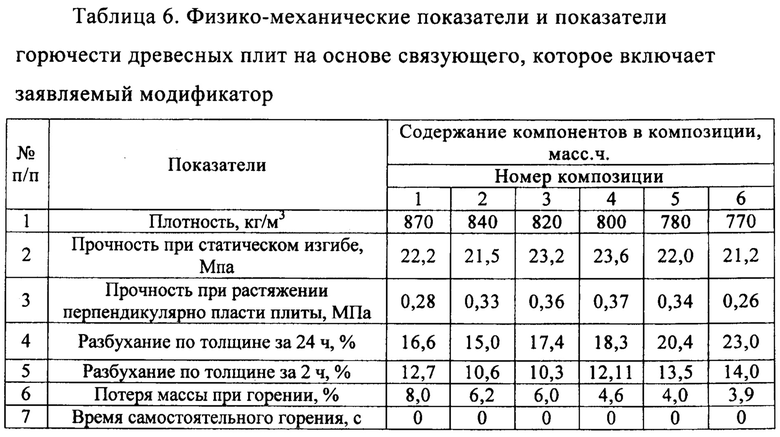

В таблице 6 представлены физико-механические показатели и показатели горючести древесных плит на основе связующего, которое включает заявляемый модификатор.

Содержание предложенных рецептур заявляемого состава модификатора связующего для получения древесных плит соответствует решению задачи, поставленной в данном изобретении. Заявляемый состав модификатора, применяемого в составе связующего для изготовления древесных плит, находит подтверждение как в теоретических представлениях о взаимодействиях частиц производных алюминия с карбамидоформальдегидными олигомерами, так и при анализе практических данных, полученных при создании и испытании модификатора. Вопрос касается взаимодействия соединений алюминия и кремния со смолами КФС и МКФС в присутствии воды, причем взаимодействие происходит главным образом на границе раздела твердой и жидкой фаз. Гетерогенный характер взаимодействия компонентов модификатора со смолами является причиной изменений надмолекулярной структуры полимеров, образующихся при отверждении смесей композиционных материалов древесных плит. Эти изменения, вероятно, обусловлены влиянием значительной поверхностной энергии частиц твердой фазы, состоящей из соединений алюминия, которые оказывают модифицирующее воздействие на другие компоненты связующего. При этом основная роль принадлежит факторам, препятствующим образованию глобулярной структуры полимера, которая в данных условиях принимает характер пачечной структуры. Именно вследствие развернутости структуры обеспечены условия для более полного взаимодействия функциональных групп между собой и со склеиваемым субстратом. В зависимости от технической целесообразности решение о применении может касаться преимущественно тех или иных рецептур состава модификатора в соответствии с настоящим изобретением.

Следует отметить, что многофазные смеси соединений алюминия, входящих в состав модификатора, которые способствуют структурным превращениям в содержащем их связующем, представляют собой тонкодисперсные порошки. Составляющие их микрочастицы в основном имеют форму неправильных параллелепипедов, их поверхностная энергия сосредоточена в вершинах и на гранях частиц, что и предопределяет избирательную активность указанных элементов микрочастиц при выполнении ими функциональной роли основы модификаторов.

Заявляемый состав обладает функциональной эффективностью и технологической применимостью в рамках указанных количественных соотношений компонентов, входящих в состав модификатора связующего. Превышение указанного верхнего предела содержания гидроксида алюминия и других алюминийсодержащих компонентов, входящих в состав модификатора, приводит к неоправданному удорожанию всего связующего и к значительному увеличению его исходной вязкости, что нецелесообразно с позиций технологии производства. Применение неоправданно малых количеств гидроксида алюминия и других компонентов модификатора не эффективно с точки зрения его функционирования, как в качестве структурирующего компонента, так и в качестве теплопроводящего наполнителя, способствующего выравниванию условий прогрева связующего по всей его толщине при формовании древесных плит. По этим причинам не удается достигнуть необходимой степени изотропности отвержденного материала плит. Кроме того и при неоправданно малом содержании соединений алюминия в модификаторе, и при недостаточном общем количестве модификатора, введенного в связующее, участие гидроксида алюминия в качестве антипирена древесностружечных материалов становится минимальным.

Таким образом, применение заявляемого модификатора при выбранных фракционных размерах его частиц в приведенных соотношениях является оптимальным как в технологическом отношении, так и с позиций достижения требуемой теплопроводности связующего при необходимой степени изотропности материалов плит.

Следовательно, техническая задача настоящего изобретения по составу модификатора связующего должна считаться решенной, поскольку включающее его связующее для изготовления древесных плит является теплопроводящим и обеспечивает необходимую изотропность композиционных материалов для изготовления древесных плит. Этим обеспечена необходимая стабильность свойств древесных плит, получаемых с применением модификатора связующего. Состав заявляемого модификатора определяет ряд его технологических и эксплуатационных преимуществ у содержащего его связующего в сравнении с составами прототипа и рассмотренных аналогов.

Заявляемый в настоящем изобретении способ получения модификатора связующего основан на выполнении в определенной последовательности и в рамках установленных режимов проведения технологических операций, относящихся к совместной механохимической переработке основных компонентов. Способ включает применение технологий высокотемпературного воздействия, поверхностной дезагломерации и гидрофобизации подготовленных смесей компонентов заявленного состава модификатора связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2452616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2181663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1989 |

|

RU2057773C1 |

| ОГНЕСТОЙКАЯ ДРЕВЕСНОСТРУЖЕЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2000 |

|

RU2176186C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| Стружечно-клеевая композиция | 1987 |

|

SU1597375A1 |

Изобретение относится к составам и технологиям изготовления композиционных древесных материалов, а также огнезащищенных древесно-стружечных плит на их основе, а именно к модификатору связующего для изготовления древесных плит, содержащему смесь гидроксида алюминия размерностью частиц 0,5-10 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и силоксана, при следующем соотношении компонентов, мас.ч.: гидроксид алюминия 60-80, оксид кремния 19,0-39,5, силоксан 0,5-1,0, или смесь гидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксигидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксида алюминия α-фазы размерностью частиц 0,5-2,0 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и силоксана, при следующем соотношении компонентов, мас.ч.: гидроксид алюминия 20-30, оксигидроксид алюминия 30-60, оксид алюминия α-фазы 15-35, мелкодисперсный оксид кремния 4,0-19,2, силоксан 0,5-1,0. Способ получения модификатора связующего включает операции предварительного размола гидроксида алюминия в водной среде до достижения необходимого гранулометрического состава, его отделения фильтрованием, последующего обезвоживания, разделения на фракции, добавления при смешивании оксида кремния, обработки полученной смеси силоксаном и заключительного двухстадийного нагревания до 70-90°С, а затем до 105-110°С. Состав связующих для древесно-плитных материалов данного состава, полученных вышеуказанным способом, позволяет повысить степень изотропности свойств древесно-стружечных материалов и их огнезащищенности. 2 н. и 1 з.п. ф-лы, 6 табл., 10 пр.

1. Модификатор связующего для изготовления древесных плит, состоящий из алюмосодержащих компонентов, отличающийся тем, что содержит смесь гидроксида алюминия размерностью частиц 0,5-10 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и силоксана, при следующем соотношении компонентов, мас.ч.:

гидроксид алюминия 60-80;

оксид кремния 19,0-39,5;

силоксан 0,5-1,0,

или смесь гидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксигидроксида алюминия размерностью частиц 0,5-2,0 мкм, оксида алюминия α-фазы размерностью частиц 0,5-2,0 мкм, мелкодисперсного оксида кремния размерностью частиц 0,2-2,0 мкм и силоксана, при следующем соотношении компонентов, мас.ч.:

гидроксид алюминия 20-30;

оксигидроксид алюминия 30-60;

оксид алюминия α-фазы 15-35;

мелкодисперсный оксид кремния 4,0-19,2;

силоксан 0,5-1,0.

2. Способ получения модификатора связующего по п. 1, отличающийся тем, что включает операции предварительного размола гидроксида алюминия в водной среде до достижения его необходимого гранулометрического состава, отделения его фильтрованием, последующего обезвоживания, разделения на фракции, добавления при смешивании оксида кремния, обработки полученной смеси силоксаном и заключительного двухстадийного нагревания до 70-90°С, а затем до 105-110°С.

3. Способ получения модификатора связующего по п. 2, отличающийся тем, что дополнительно включает операцию превращения части измельченного гидроксида алюминия в оксид алюминия α-фазы путем высокотемпературного прокаливания с последующим включением его в состав модификатора, а также операцию промежуточного прогрева определенной части гидроксида алюминия при температуре 205-215°С.

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2642568C2 |

| US 5422170 A, 06.06.1995 | |||

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ ЗАЩИТНОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434907C2 |

Авторы

Даты

2020-04-28—Публикация

2019-01-14—Подача