Настоящее изобретение относится к способам получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья в трубчатых реакторах с использованием катализаторов определенной конструктивной формы и может найти применение на крупнотоннажных производствах аммиака, метанола, уксусной кислоты и водорода.

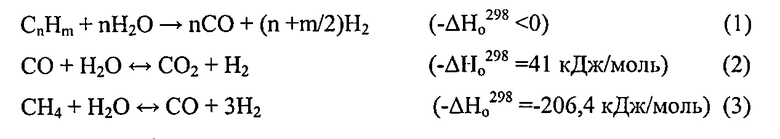

Широко известно, что в промышленных условиях синтез-газ получают из углеводородов (метана) путем парового риформинга в соответствии со следующими реакциями (Справочник азотчика. М.: Химия, 1986, стр.48; патент RU №2220901, С01В 3/38, 2004):

Паровой риформинг осуществляют в присутствии никельсодержащего катализатора в виде гранул различных размеров и форм, которыми заполняют трубы реактора. В контактных аппаратах указанного типа (печах риформинга) необходимая для протекания химического процесса теплота передается из зоны сжигания топлива путем ее конвективного и излучательного переноса на внешние поверхности реакционных труб. Благодаря высокой теплопроводности металла труб тепло аккумулируется газовой фазой и гранулами катализатора. Температура последних, как правило, на 100°C ниже (особенно в центральной части слоя катализатора), чем температура внутренней стенки трубы (Справочник азотчика. М.: Химия, 1986, стр.83; патент RU №2234458, С01С 1/04, 2004).

Указанный способ производства синтез-газа имеет следующие характерные недостатки:

- необходимость поддержания более высокой температуры наружных стенок труб по сравнению с температурой слоя катализатора, что приводит к повышенному расходу энергоносителей и сокращению срока эксплуатации реакционных труб;

-выбор оптимальных размеров гранул катализатора зачастую не согласуется с диаметром трубы, вследствие чего могут возникать неоднородности полей температур и скоростей газа по сечению труб.

Наиболее близким по технической сущности и достигаемому результату является способ получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья, подаваемого в смеси с водяным паром в обогреваемые трубы реактора с загруженным катализатором [RU 2357919, МПК С01В 3/38, B01J 35/08].

В известном способе катализатор риформинга представляет собой гранулы сферической формы с отношением их диаметра к высоте загруженного слоя 1,0·10-3 - 2,0·10-3, в которых имеются цилиндрические каналы размером в 2-10 раз меньше, чем диаметр шаров. Содержание никеля в катализаторе составляет 9-25 мас.% в пересчете на монооксид никеля, а в качестве материала для изготовления шаров используют глинозем определенной марки.

Для данного процесса получения синтез-газа характерны ранее отмеченные недостатки, не позволяющие существенно повысить выработку агрегатов аммиака и метанола.

Технической задачей предлагаемого изобретения является оптимизация процесса паровой конверсии углеводородов в реакционных трубах с пониженной толщиной стенок, которая может быть достигнута повышением активности катализатора, снижением газодинамического сопротивления, улучшением эксплуатационного ресурса реакционных труб и снижением расхода топливного газа.

Поставленная задача решается в способе получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородного газа. Процесс включает подачу технологического углеводородного газа после сероочистки в смеси с водяным паром в обогреваемые жаропрочные трубы повышенного внутреннего диаметра, внутри которых размещают катализатор с определенной поверхностью и порозностью в виде слоя гранул, содержащих никель, причем периферийные гранулы находятся в непосредственном контакте с внутренними поверхностями стенок труб.

Основные отличительные признаки предлагаемого способа состоят в том, что катализатор загружают в виде слоя перфорированных гранул в форме шара или цилиндра с поверхностью слоя 400÷700 м2/м3 и порозностью 0,5-0,7 м3/м3, имеющих параллельные цилиндрические каналы с отношением диаметра цилиндра или шара к диаметру канала цилиндра или шара от 4,0 до 6,0, а отношение внутреннего диаметра обогреваемой трубы реактора к диаметру цилиндра или шара катализатора составляет от 4,0 до 12,5.

Дополнительные отличительные признаки предлагаемого способа состоят в том, что в качестве обогреваемых реакционных труб используют трубы с толщиной стенок 9-14 мм, изготовленные методом центробежного литья из жаропрочного сплава, включающего углерод, хром, никель, ниобий, церий, кремний, марганец, ванадий, титан, алюминий, вольфрам и железо при следующем соотношении компонентов, мас.%: углерод - 0,30-0,40; хром - 20-23; никель - 30-33; ниобий - 1,0-1,7; церий - 0,07-0,11; кремний - 0,45-0,95; марганец - 0,8-1,45; ванадий - 0,0005-0,15; титан - 0,0005-0,15; алюминий - 0,005-0,10; вольфрам - 0,05-0,5; железо и примеси - остальное. Такой сплав аустенитной структуры характеризуется улучшенными физико-механическими показателями при высоких температурах, что позволяет уменьшить толщину стенки трубы и улучшить процесс теплопередачи. С другой стороны это делает возможным ведение процесса в более мягком температурном режиме, способствуя тем самым лучшему использованию углеводородного сырья и продлению прогнозируемого срока эксплуатации реакционных труб с 12,5 до 15 лет.

Настоящее изобретение подтверждается нижеследующими примерами.

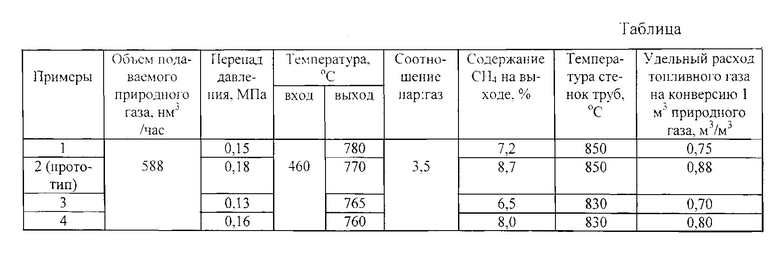

Пример 1 (по предлагаемому способу).

В трубы реактора первичного риформинга опытно-промышленной установки по производству аммиака, содержащего 7 труб с наружным диаметром 125 мм, толщиной стенки 12 мм и длиной 14 м, непрерывно поступает смесь водяного пара с природным газом при расходе 588 нм3/час и абсолютном давлении 3,1 МПа. Температуру смеси на входе в реактор поддерживают на уровне 460°C, соотношение пар: газ равно 3,5. В межтрубное пространство печи риформинга на горелки подается топливный природный газ, при сжигании которого тепло конвекцией и излучением нагревает наружную поверхность труб и находящийся в них слой катализатора высотой 12 м.

В роли катализатора используют серийно выпускаемый продукт марки НИАП-03-01 по ТУ №2171-006-00209510-2007 с поверхностью 450 м2/м3 и порозностью 0,535 м3/м3 в форме цилиндров с параллельными каналами с отношением диаметра цилиндра к диаметру цилиндрического канала, равным 5. Отношение внутреннего диаметра обогреваемой трубы реактора к диаметру цилиндра катализатора составило 6,5.

Температуру наружных стенок реакционных труб поддерживали на уровне 850°C.

На выходе из реакционных труб получают синтез-газ с температурой 780°C с остаточным содержанием метана 7,2% в пересчете на сухой газ. Перепад давления в трубах не превышает 0,15 МПа. Удельный расход топливного газа на конверсию 1 м3 природного газа составил 0,75 м3.

Пример 2 (по прототипу)

Условия получения синтез-газа аналогичны примеру 1. В качестве катализатора выбран НИАП-03-01Ш шаровой формы, отвечающий требованиям ТУ №2171-007-83940154-2011, с площадью поверхности 390 м2/м3 и порозностью 0,485 м3/м3, загруженный в реакционные трубы с наружным диаметром 125 мм и толщиной стенки 16 мм. Отношение диаметра шара к диаметру цилиндрического канала составило 5, а внутреннего диаметра обогреваемой трубы к диаметру шара катализатора - 6.

Температуру стенок реакционных труб поддерживали на уровне 850°C.

На выходе из реактора получают синтез-газ с температурой 770°C, с остаточным содержанием метана 8,7% в пересчете на сухой газ. Перепад давления в трубах составил 0,18 МПа.

Удельный расход топливного газа в расчете на конверсию 1 м3 природного газа оказался равным 0,88 м3.

Пример 3 (по предлагаемому способу).

Способ осуществления по примеру 2. Катализатор в форме шара с площадью поверхности 470 м2/м3 и порозностью 0,605 м3/м3 загружен в реакционные трубы толщиной стенки 9 мм и наружным диаметром 125 мм. Отношение внутреннего диаметра обогреваемой трубы к диаметру шара катализатора составило 7.

Температуру наружной стороны реакционных труб поддерживали на уровне 830°C. На выходе из них получают синтез-газ с температурой 765°C и остаточным содержанием метана 6,5% в пересчете на сухой газ.

Удельный расход топливного газа в расчете на конверсию 1 м3 природного газа составил 0,70 м3.

Пример 4 (по предлагаемому способу).

Условия осуществления по примеру 1. В реакторе первичного риформинга опытно-промышленной установки использовали трубы толщиной стенки 14 мм. Отношение внутреннего диаметра обогреваемой трубы реактора к диаметру цилиндра катализатора составило 6,0.

Температуру стенок реакционных труб поддерживали на уровне 830°C.

На выходе из реакционных труб получают синтез-газ с температурой 760°C и остаточным содержанием метана 8,0% в пересчете на сухой газ.

Удельный расход топливного газа в расчете на конверсию 1 м3 природного газа составил 0,80 м3.

Из приведенных примеров видно, что по сравнению с прототипом наблюдается снижение содержания метана в вырабатываемом синтез-газе, что указывает на повышение активности катализатора.

Это подтверждается и данными таблицы. Использование предлагаемого технического решения позволяет улучшить теплоперенос через стенку труб и, как результат, снизить разность температур между их наружной поверхностью и выходящим синтез-газом. Одновременно с этим удается уменьшить перепад давления по катализаторному слою, сократить расход топливного газа на проведение конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И МОНООКСИДОМ УГЛЕРОДА, ПУТЕМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2357919C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДИОКСИДА УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ ТЕХНИЧЕСКОГО УГЛЕРОДА В КАЧЕСТВЕ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2013 |

|

RU2597084C2 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

| ИСПОЛЬЗОВАНИЕ МЕДНЫХ КАТАЛИЗАТОРОВ НА МЕТАЛЛИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ РИФОРМИНГА СПИРТОВ | 2003 |

|

RU2331574C2 |

Изобретение относится к химической промышленности. Технологический углеводородный газ после сероочистки в смеси с водяным паром подают в обогреваемые жаропрочные трубы, внутри которых размещают никельсодержащий катализатор в виде слоя гранул в форме шара или цилиндра с поверхностью 400÷700 м2/м3 и порозностью 0,5-0,7 м3/м3. Гранулы содержат параллельные цилиндрические каналы с отношением диаметра гранулы к диаметру канала цилиндра или шара от 4,0 до 6,0. Отношение внутреннего диаметра обогреваемой трубы реактора к диаметру цилиндра или шара катализатора от 4,0 до 12,5. Изобретение позволяет снизить перепад давления по катализаторному слою и остаточное содержание метана в получаемом синтез-газе. 1 з.п. ф-лы, 1 табл., 4 пр.

1. Способ получения синтез-газа путем паровой конверсии углеводородов в обогреваемых трубах печи риформинга с размещенным внутри них слоем катализатора, отличающийся тем, что используют никелевый катализатор в виде перфорированных гранул в форме шара или цилиндра с поверхностью 400÷700 м2/м3 и порозностью 0,5-0,7 м3/м3 и содержащих параллельные цилиндрические каналы с отношением диаметра гранулы к диаметру канала цилиндра или шара от 4,0 до 6,0, а отношение внутреннего диаметра обогреваемой трубы реактора к диаметру цилиндра или шара варьируется от 4,0 до 12,5.

2. Способ по п.1, отличающийся тем, что в качестве обогреваемых реакционных труб используют трубы с толщиной стенок 9-14 мм, изготовленные методом центробежного литья из жаропрочного сплава, включающего углерод, хром, никель, ниобий, церий, кремний, марганец, ванадий, титан, алюминий, вольфрам и железо при следующем соотношении компонентов, мас.%: углерод - 0,30-0,40; хром - 20-23; никель - 30-33; ниобий - 1,0-1,7; церий - 0,07-0,11; кремний - 0,45-0,95; марганец - 0,8-1,45; ванадий - 0,0005-0,15; титан - 0,0005-0,15; алюминий - 0,005-0,10; вольфрам - 0,05-0,5; железо и примеси - остальное.

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И МОНООКСИДОМ УГЛЕРОДА, ПУТЕМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2357919C1 |

| Реакционный элемент гетерогеннокаталитического реактора | 1990 |

|

SU1710117A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ПРОТЕКТОРА | 2002 |

|

RU2208525C1 |

| Фурма для сжигания печного газа в слое шихты в рудовосстановительных электропечах | 1984 |

|

SU1206316A1 |

Авторы

Даты

2014-12-20—Публикация

2012-12-04—Подача