Настоящее изобретение относится к способам получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья в трубчатых реакторах с использованием катализаторов определенной конструктивной формы.

Уровень техники

Широко известно, что синтез-газ получают из углеводородов путем парового риформинга в соответствии со следующими реакциями (Справочник азотчика, М., «Химия», 1986 г., стр.48; патент RU 2220901, С01В 3/38, 2004 г.):

При настоящем уровне техники в технологии парового риформинга используют катализатор риформинга в виде слоя гранул различных размеров и форм. Слои катализатора помещают в трубы реактора. Реакция риформинга эндотермична. В реакторах такого типа необходимая теплота подается из пространства снаружи труб обычно путем комбинации излучения и конвекции на внешние поверхности труб реактора. Тепло переносится через стенку каждой трубы на ее внутреннюю поверхность посредством теплопроводности и передается газовой фазе путем конвекции. Наконец, тепло переносится из газовой фазы к гранулам катализатора путем конвекции. Температура катализатора может быть более чем на 100°С ниже (особенно в центральной части слоя катализатора), чем температура внутренней стенки трубы (Справочник азотчика, М., «Химия», 1986 г., стр.83; патент RU 2234458, С01С 1/04, 2004 г.).

Этот способ имеет следующие основные недостатки:

- высокая неоднородность поля температуры в любых поперечных сечениях слоя гранул в каждой трубе, вызванная прежде всего неоптимальной конструктивной формой гранул;

- необходимость поддерживания более высокой температуры стенки трубы, по сравнению с температурой слоя катализатора, что требует применения сравнительно толстостенных труб из высоколегированных сталей.

Известен способ получения синтез-газа, в котором теплоперенос более эффективен за счет нанесения на внутреннюю поверхность труб тонкого слоя катализатора. Перенос тепла к этому слою происходит от внутренней стенки трубы путем теплопроводности. Этот механизм переноса гораздо более эффективен, чем перенос путем конвекции через газовую фазу. Результат заключается в том, что температура внутренней стенки трубы и катализатор почти идентичны (разница составляет менее 5°С). Более того, можно уменьшить толщину трубы, что снижает температурную разницу между внутренней и внешней сторонами трубы реактора. Следовательно, можно иметь как более высокую температуру катализатора, так и более низкую температуру стенки трубы, при этом при замене труб реактора обычного типа на трубы с наносным катализатором все остальные условия остаются такими же. Желательно, чтобы температура внешней стенки трубы была низкой, так как это продлевает срок службы трубы. Высокая температура катализатора имеет преимущество, поскольку скорость реакции возрастает с температурой, при этом равновесие реакции (3) сдвигается вправо, что приводит к лучшему использованию сырья (RU 2220901, С01В 3/38, 2004 г.).

Этот способ имеет следующие недостатки:

- слой катализатора нельзя заменить, если он потеряет свою активность со временем или в результате отравления;

- слой катализатора можно нанести только на определенные материалы, поэтому трубы реактора должны быть изготовлены из этого типа материала, а он, как правило, более дорогой, чем материал для труб обычного реактора;

- производство длинных труб (10 м и более) с наносным катализатором затруднительно, поскольку получение слоя катализатора равномерной толщины по всей длине такой трубы представляет достаточно сложную техническую задачу.

Наиболее близким по технической сущности и достигаемому результату способом-прототипом, в котором реализована модернизация предыдущего способа-аналога, является способ получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья, включающий пропускание технологического газа, содержащего сырье, в смеси с водяным паром через обогреваемые трубы реактора, внутри которых размещают катализатор определенной конструктивной формы. Катализатор выполняют из слоя гранул в сочетании с металлическими листами с нанесенным катализатором (каталитическими листами), имеющими такую же форму наружной поверхности, что и форма внутренней поверхности каждой трубы реактора. Эти каталитические листы находятся в непосредственной теплопроводящей связи с внутренними стенками труб реактора (патент RU 2220901, C01B 3/38, 2004 г.).

Основным недостатком известного способа-прототипа является его пониженная эксплуатационная надежность (определение термина "надежность" и ее показателей по ГОСТ 27002-89 см. в примечании к нижеследующей таблице), обусловленная недостаточной равномерностью полей скорости и температуры в любых поперечных сечениях слоя гранул в каждой трубе реактора. В указанном способе-прототипе только каталитические листы имеют температуру, практически равную температуре внутренних стенок труб, поскольку только каталитические листы находятся с этими стенками в непосредственной теплопроводящей связи. Что же касается слоя гранул, который в каждой трубе соприкасается с каталитическим листом, то поля скорости и температуры в любых поперечных сечениях слоя имеют те же недостатки с точки зрения равномерностей полей, как и в вышеописанных трубчатых реакторах, применяемых в настоящее время в промышленности. Поскольку поверхность этих каталитических листов практически равна внутренней поверхности всех труб реактора и составляет не более 12-15% от поверхности слоя гранул, очевидно, что способ-прототип не решает в полной мере вопрос по повышению равномерности полей скорости и температуры во всем объеме катализатора и из-за этого способ-прототип имеет пониженную эксплуатационную надежность.

Техническая задача, на решение которой направлено настоящее изобретение, состоит в повышении эксплуатационной надежности способа за счет сокращения времени простоя оборудования, что обеспечивает повышение производительности способа. Эту задачу авторам удалось выполнить благодаря тому, что при ее разработке авторы впервые измерили поля скорости и температуры непосредственно в поперечных сечениях слоев гранул различной конструктивной формы.

В результате этих измерений авторам впервые удалось найти оптимальную конструктивную форму гранул, решающую поставленную техническую задачу. Эта конструктивная форма должна быть такой, чтобы обеспечить максимально возможные площади соприкосновения как всех гранул между собой в каждой трубе реактора, так и периферийных гранул с внутренней поверхностью стенки трубы. Именно такая конструктивная форма гранул позволит достичь максимально возможной передачи тепла от внутренней стенки трубы реактора к слою гранул в нем путем теплопроводности, т.е. повысить долю тепла, передаваемого теплопроводностью и, соответственно, снизить долю тепла, передаваемого к гранулам катализатора путем конвекции. Данный эффект, реализуемый в предлагаемом способе, позволит обеспечить снижение неоднородности поля температуры в любых поперечных сечениях слоя гранул в каждой трубе реактора по сравнению с неоднородностями полей температуры в вышеописанных способах-аналогах и способе-прототипе. Одновременно в предлагаемом способе реализуется снижение неоднородности поля скорости также в любом поперечном сечении слоя гранул в каждой трубе.

Поставленная задача решается в способе получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородсодержащего сырья, включающем пропускание технологического газа, содержащего сырье, в смеси с водяным паром через обогреваемые трубы реактора, внутри которых размещают катализатор определенной конструктивной формы в виде слоя гранул, включающих никель, причем участки поверхностей периферийных гранул находятся в непосредственной теплопроводящей связи с внутренними поверхностями стенок труб. Гранулы выполняют в виде шаров с цилиндрическими каналами, и диаметр шара выбирают в интервале 1,0·10-3-2,0·10-3 от высоты слоя, а диаметр канала принимают в диапазоне 0,1-0,5 от диаметра шара. Содержание никеля в шарах принимают в интервале 9-25 мас.% в пересчете на монооксид никеля и в качестве основы материала шаров применяют глинозем.

Основные отличительные признаки предлагаемого способа состоят в том, что гранулы выполняют в виде шаров с цилиндрическими каналами, и диаметр шара выбирают в интервале 1,0·10-3-2,0·10-3 от высоты слоя, а диаметр канала принимают в диапазоне 0,1-0,5 от диаметра шара.

Дополнительные отличительные признаки предлагаемого способа заключаются в том, что содержание никеля в шарах принимают в интервале 9-25 мас.% в пересчете на монооксид никеля и в качестве основы материала шаров применяют глинозем.

Настоящее изобретение соответствует условию патентоспособности «новизна», поскольку в известном уровне техники не удалось найти технического решения, существенные признаки которого полностью совпадали бы со всеми признаками, имеющимися в независимом пункте формулы настоящего изобретения. Изобретение соответствует условию патентоспособности «изобретательский уровень», поскольку известный уровень техники не содержит описания технологического решения, отличительные признаки которого направлены на решение технической задачи, на выполнение которой направлено настоящее изобретение.

Осуществление изобретения

Настоящее изобретение подтверждается нижеследующими примерами.

Пример 1 (по предлагаемому способу).

В трубы реактора первичного риформинга опытно-промышленной установки по производству аммиака, содержащего 7 труб с наружным диаметром 132 мм, толщиной стенки 16 мм и длиной 14 м, подают смесь водяного пара с технологическим газом (природным газом) при расходе 588 нм3/час и абсолютном давлении 3,1 МПа. Температура смеси на входе в реактор 460°С, соотношение пар:газ равно 3,5. В межтрубном пространстве реактора реализуют сгорание 392 нм3/час природного газа, при этом тепло наружной поверхности труб реактора передается путем конвекции и излучения. Трубы предварительно заполняют слоями гранул катализатора с высотой слоя в каждой трубе 12 м. Гранулы выполняют в виде шаров с цилиндрическими каналами. Проводят три серии испытаний, в которых используют следующие диаметры шаров и цилиндрических каналов соответственно: 14 мм и 1,4 мм; 21 мм и 5,2 мм; 24 мм и 2,4 мм, - т.е. реализуют отличительные признаки, изложенные в независимом пункте формулы изобретения, а именно, диаметр шара составляет 1·10-3-2·10-3 от высоты слоя, диаметр канала 0,1-0,5 от диаметра шара. Число цилиндрических каналов в каждом шаре первой, второй и третьей сериях равно соответственно 9, 7 и 1. Содержание никеля в этих сериях составляет 9, 17 и 25 мас.%. Шары выполняют из глинозема. Участки поверхности перфорированных гранул в каждом слое находятся в непосредственной теплопроводящей связи с внутренними поверхностями стенок труб реактора. В каждой серии опытов в трех сечениях центральной и наиболее отдаленной от нее периферийной трубы (оси труб в реакторе проходят в любом его поперечном сечении через вершины правильных треугольников и расположены с шагом 12,5 мм по двум диаметрам в каждом сечении) измеряют поля температуры и скорости с помощью специально выполненных термопары и термоанемометра. Три сечения, в которых проводят данные измерения в каждой серии испытаний, расположены на расстояниях 25 мм, 65 мм и 12,5 мм. В результате измерений получают, что максимальное отклонение локальных значений в сечениях не превышает соответственно ±5, ±7 отн.%. На выходе из труб реактора получают 2154 нм3 сухого синтез-газа с температурой 760°С, содержащего 1510 нм3 водорода, 197 нм3 монооксида углерода (остальное метан, диоксид углерода и инерты - азот, аргон). Перепад давления в трубах 0,20 МПа.

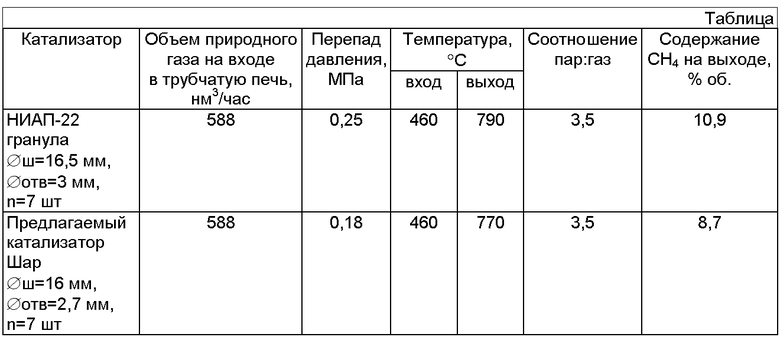

В таблице приведены эксплуатационные показатели способа в соответствии с изобретением и способа-прототипа. Как следует из таблицы, способ в соответствии с настоящим изобретением позволяет повысить среднюю наработку на отказ в 1,56 раза. Средняя годовая производительность процесса увеличится при прочих равных условиях на 3,7-4,2%.

Промышленная применимость

Способ получения синтез-газа, обогащенного водородом и монооксидом углерода, в соответствии с настоящим изобретением может быть реализован и наиболее успешно применен в агрегатах по производству аммиака, метанола, а также в других установках, которые имеют стадию каталитического риформинга углеводородсодержащего сырья в трубчатых реакторах.

Ниже приведены показатели работы катализатора в 7 реакционных трубах промышленной печи, используемого в промышленности катализатора конверсии углеводородов НИАП-22, и предлагаемого катализатора.

Из данных таблицы следует, что использование предлагаемой формы катализатора позволяет увеличить теплообмен между участками поверхностей периферийных гранул и внутренними поверхностями стенок труб, в результате этого увеличивается активность катализатора, содержание остаточного метана снижается на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПУТЕМ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2535826C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА ПАРОВЫМ РЕФОРМИНГОМ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗИРОВАННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2220901C2 |

| РЕАКТОР С КОМПЛЕКТОМ КЕРАМИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ КИСЛОРОД МЕМБРАН И СПОСОБ РИФОРМИНГА | 2014 |

|

RU2680048C2 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2560363C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050403C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И МАЛОТОННАЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630472C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2009 |

|

RU2510883C2 |

Изобретение относится к области химии и может быть использовано при получении синтез-газа. Углеводородное сырье в смеси с водяным паром пропускают через обогреваемые трубы реактора, внутри которых размещают катализатор в виде слоя гранул, включающих никель, причем участки поверхностей перифирийных гранул находятся в непосредственной теплопроводящей связи с внутренними поверхностями стенок труб. Гранулы выполняют в виде шаров с цилиндрическими каналами, при этом диаметр шара выбирают в интервале 1,0·10-3-2,0·10-3 от высоты слоя катализатора, а диаметр канала - в диапазоне 0,1-0,5 от диаметра шара. Содержание никеля в шарах составляет 9-25 мас.% в пересчете на монооксид никеля. В качестве основы материала шара используют глинозем. Изобретение позволяет повысить производительность процесса. 2 з.п. ф-лы, 2 табл.

1. Способ получения синтез-газа, обогащенного водородом и монооксидом углерода, путем каталитического риформинга углеводородного сырья, включающий пропускание технологического газа, содержащего углеводородное сырье в смеси с водяным паром, через обогреваемые трубы реактора, внутри которых размещают катализатор в виде слоя гранул, включающих никель, причем участки поверхностей периферийных гранул находятся в непосредственной теплопроводящей связи с внутренними поверхностями стенок труб, отличающийся тем, что гранулы выполняют в виде шаров с цилиндрическими каналами, при этом диаметр шара выбирают в интервале 1,0·10-3-2,0·10-3 от высоты слоя, а диаметр канала - в диапазоне 0,1-0,5 от диаметра шара.

2. Способ по п.1, отличающийся тем, что содержание никеля в шарах составляет 9-25 мас.% в пересчете на монооксид никеля.

3. Способ по п.1, отличающийся тем, что в качестве основы материала шара используют глинозем.

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА ПАРОВЫМ РЕФОРМИНГОМ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗИРОВАННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2220901C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 0 |

|

SU324211A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА, ПРИМЕНЯЕМОГО ДЛЯ СИНТЕЗА БЕНЗИНА, КЕРОСИНА И ГАЗОЙЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2199486C2 |

| KR 20020088213 A, 27.11.2002 | |||

| СПОСОБ ФОРМИРОВАНИЯ И ПРОВЕРКИ ПОДЛИННОСТИ ЭЛЕКТРОННОЙ ЦИФРОВОЙ ПОДПИСИ, ЗАВЕРЯЮЩЕЙ ЭЛЕКТРОННЫЙ ДОКУМЕНТ | 2007 |

|

RU2409903C2 |

| WO 9915459 A1, 01.04.1999 | |||

| WO 9640425 A2, 19.12.1996. | |||

Авторы

Даты

2009-06-10—Публикация

2008-01-09—Подача