Заявляемая группа изобретений относится к области электрохимической защиты металлов от коррозии, а более конкретно - к области электрохимической защиты от внутренней коррозии трубопроводной арматуры, работающей на агрессивных электропроводных средах (минерализованная и морская вода, различные среды химических производств).

Известен способ электрохимической защиты трубопроводной арматуры от внутренней коррозии, защищенный патентом RU 2260072, МПК C23F 13/00, дата публикации - 10.09.2005. Согласно способу-аналогу в трубопроводе, в непосредственной близости от защищаемой трубопроводной арматуры, формируют канал из двух отрезков диэлектрического патрубка, разделенных трубопроводной арматурой. В каждом отрезке диэлектрического патрубка размещают анодный протектор в виде запрессованного в патрубок полого цилиндра, внутренняя поверхность которого контактирует с коррозионной рабочей средой. Анодные протекторы электрически и механически соединяют с корпусом трубопроводной арматуры посредством контактных втулок с отбортовками и заклепок. Корпус трубопроводной арматуры выполняет функцию катода, в результате чего между анодными протекторами и корпусом протекает постоянный электрический защитный ток. Для снижения непроизводительного расходования анодного протектора трубопроводную арматуру электрически изолируют от рабочего трубопровода.

Способ-аналог малоэффективен по следующим причинам:

- не обеспечивает надежных электрических соединений по металлу между анодными протекторами и всеми требующими защиты элементами трубопроводной арматуры, в результате того, что между корпусом и кинематическим элементом привода (валом) устанавливают уплотнительный элемент из резины, обладающей электроизолирующими свойствами; между приводным валом и запорным элементом имеется конструктивный зазор, а в механическом соединении анодного протектора и корпуса имеет место щелевая коррозия, приводящая к полному исчезновению электрического контакта в процессе эксплуатации;

- материал анодных протекторов не подбирают рационально, применительно к конкретному защищаемому материалу трубопроводной арматуры (материалу катода) и к конкретным характеристикам агрессивной рабочей среды;

- анодные протекторы размещают удаленно от корпуса трубопроводной арматуры и ее важнейших элементов, нуждающихся в электрохимической защите - запорного элемента и кинематического элемента привода (вала, штока, шпинделя); в результате этого ресурс анодных протекторов расходуется нерационально, сила защитного тока снижается ниже необходимой величины, при этом защитный ток рассеивается, не выполняя своей защитной функции;

- непроизводительно расходуют ресурсы на обеспечение электрической изоляции трубопроводной арматуры от рабочего трубопровода и на изготовление трудоемких тонкостенных контактных втулок.

Прототипом заявляемого способа является способ электрохимической защиты трубопроводной арматуры от внутренней коррозии, защищенный патентом CN 20101136049, МПК C23F 11/10; F16K 1/22, дата публикации - 01.09.2010. Согласно способу-прототипу анодные протекторы из алюминиевых, цинковых либо магниевых сплавов включают непосредственно в конструкцию трубопроводной арматуры, устанавливая их на запорном элементе и закрепляя на нем коррозионно-стойким резьбовым крепежом.

Способ-прототип также недостаточно эффективен по следующим причинам:

- защиту от коррозии распространяют, в основном, только на запорный элемент трубопроводной арматуры, на котором устанавливают и закрепляют анодные протекторы;

- не обеспечивают надежных электрических соединений между запорным элементом и кинематическим элементом привода (валом), валом и корпусом из-за наличия монтажных зазоров в соединениях деталей и электроизолирующего элемента в уплотнении вала в корпусе;

- задекларированное в описании способа-прототипа крепление анодного протектора из магниевого, алюминиевого или цинкового сплава к запорному элементу из углеродистой или нержавеющей стали путем приварки неосуществимо, так как эти металлы принципиально не свариваемы;

- при механическом закреплении анодного протектора на запорном элементе с помощью коррозионно-стойкого крепежа происходит быстрое окисление поверхности протектора в месте его контакта с крепежом и прохождение защитного электрического тока от протектора к диску полностью прекращается;

- не осуществляют рационального индивидуального подбора материала анодных протекторов к материалу запорного элемента (катода) по критерию его электроотдачи в условиях конкретной рабочей среды;

- не устанавливают электроизолирующего экрана между анодным протектором и защищаемой деталью (катодом) для равномерного распределения защитного тока;

- не обеспечивают гидроизоляции неработающих поверхностей анодных протекторов, запорного элемента (катода) и их крепежа для предотвращения щелевой коррозии,

Заявляемый способ электрохимической защиты трубопроводной арматуры от внутренней коррозии решает техническую задачу повышения эффективности и экономичности защиты объекта за счет рационального дифференцированного подбора материала анодного протектора по критерию его электроотдачи в паре с материалом объекта защиты в условиях конкретной рабочей среды и за счет надежного обеспечения протекания защитного электрического тока по металлу ко всем деталям трубопроводной арматуры при наименьшем электрическом сопротивлении.

Заявленную техническую задачу решают способом электрохимической защиты трубопроводной арматуры от внутренней коррозии, включающим размещение непосредственно на запорном элементе трубопроводной арматуры анодных протекторов и их закрепление на запорном элементе коррозионно-стойким резьбовым крепежом. В качестве катода используют запорный элемент трубопроводной арматуры, кинематический элемент привода трубопроводной арматуры в виде вала, штока либо шпинделя и корпус трубопроводной арматуры, при этом запорный элемент трубопроводной арматуры катода и анодный протектор дополнительно соединяют неразъемными или условно-разъемными металлическими соединениями в единую электрическую цепь с суммарным электрическим сопротивлением по металлу в сухом состоянии величиной не более 0,1 Ом. Материал анодного протектора выбирают в зависимости от материала катода и концентрации в рабочей среде коррозионно-активных компонентов, в частности - хлорид-иона, из условия, что алгебраическая разность Δφ электрохимических потенциалов катода φк и анода φа удовлетворяет соотношению: 0,4 В≤Δφ≤0,5 В. В качестве резьбового крепежа для соединения анодных протекторов и запорного элемента используют шпильку и глухие гайки, причем в запорном элементе и в анодных протекторах выполняют сквозные монтажные отверстия для шпильки, которую соединяют с запорным элементом сваркой. В монтажные отверстия анодных протекторов запрессовывают коррозионно-стойкие опорные втулки для шпильки. Между опорной втулкой и глухой гайкой устанавливают прокладку из электро- и гидроизолирующего материала. Между запорным элементом и анодным протектором устанавливают околоанодный экран из электро- и гидроизолирующего материала. Металлическое соединение запорного элемента трубопроводной арматуры катода и анодного протектора выполняют неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки либо пластины, присоединяемой концами к анодному протектору и к запорному элементу сваркой, пайкой, заливкой либо запрессовкой в зависимости от сочетания контактных пар материалов в соединении. Запорный элемент соединяют с кинематическим элементом привода плотным шлицевым соединением. Металлическое соединение запорного элемента с кинематическим элементом привода выполняют неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки либо пластины, присоединяемой концами к запорному элементу и к кинематическому элементу сваркой, пайкой, заливкой либо запрессовкой в зависимости от сочетания контактных пар материалов в соединении. Металлическое соединение запорного элемента с кинематическим элементом привода выполняют с помощью коррозионно-стойкого конического штифта, который запрессовывают в приливы запорного и кинематического элементов. Металлическое соединение кинематического элемента привода с корпусом трубопроводной арматуры выполняют в виде гибкого электрического провода, который располагают вне зоны действия коррозионной рабочей среды.

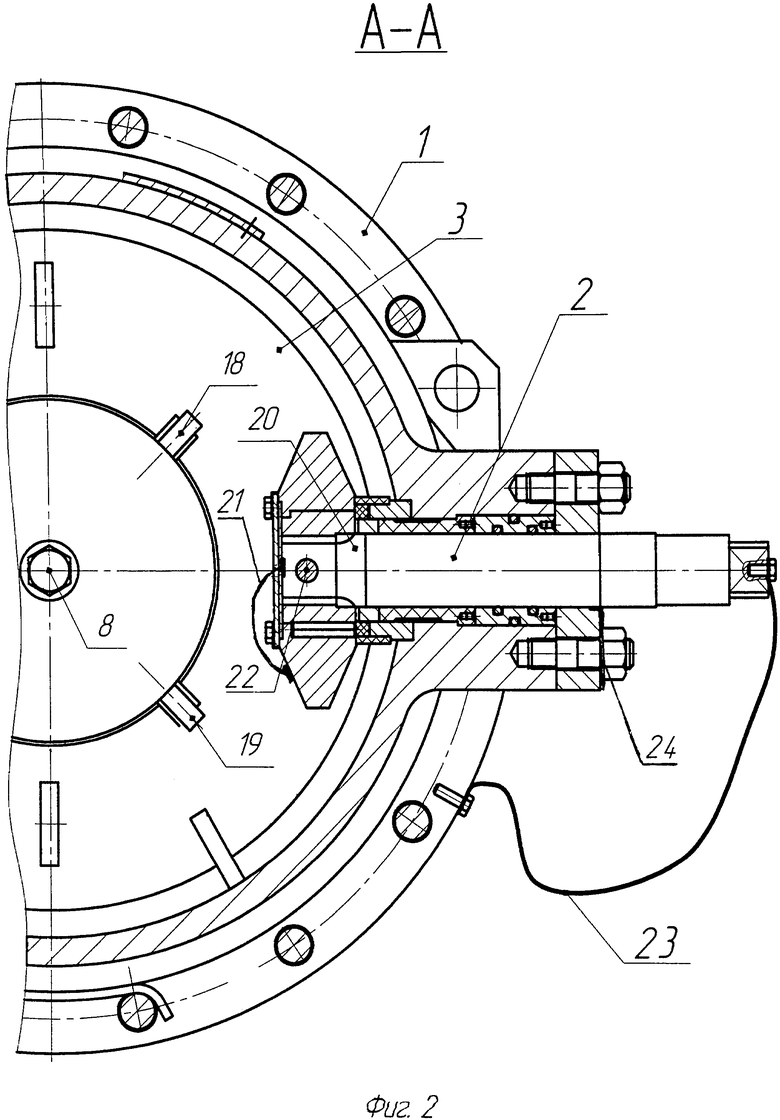

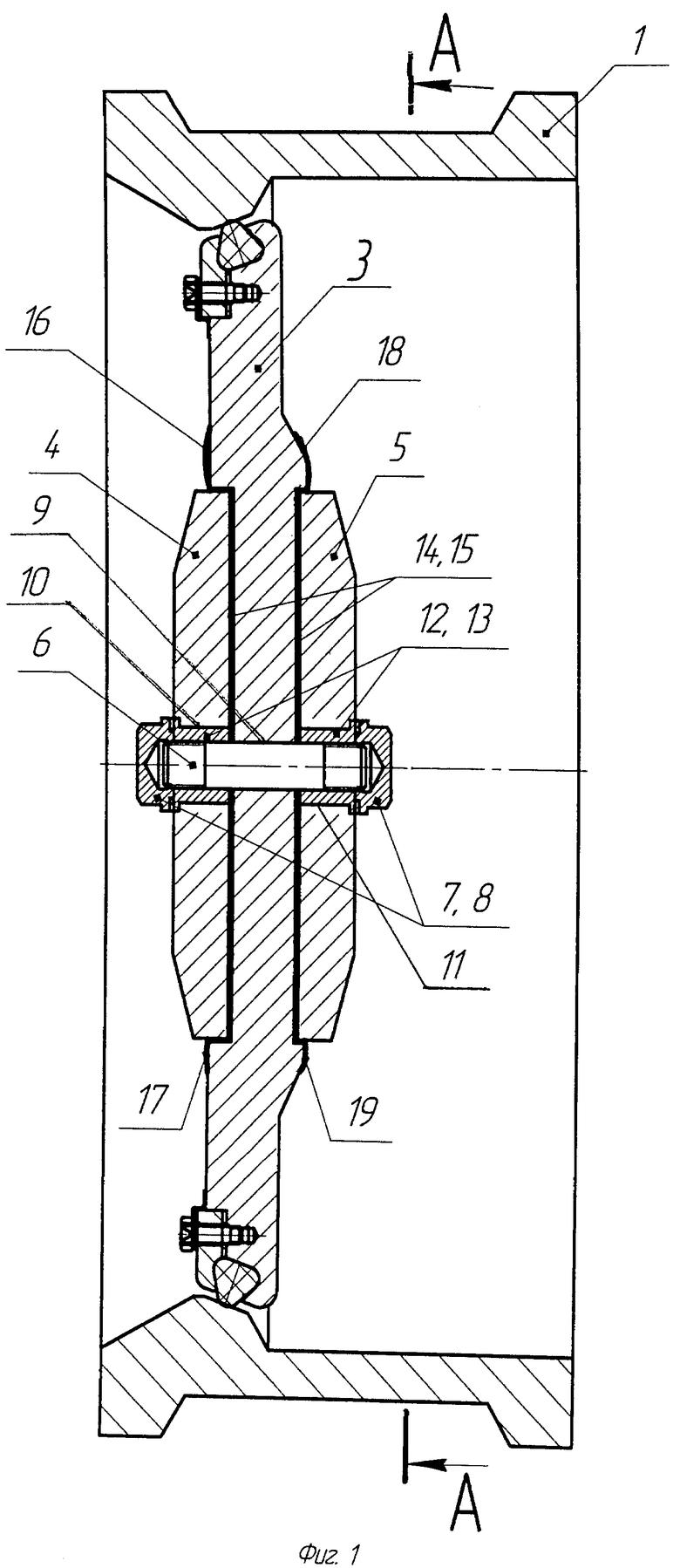

Существо заявляемого способа поясняется чертежом, на фиг.1 которого изображена защищаемая трубопроводная арматура в виде поворотного дискового затвора, в разрезе, на фиг.2 - то же, сечение A-A.

Поворотный дисковый затвор включает корпус 1, кинематический элемент привода в виде поворотного вала 2 и установленный на валу запорный элемент в виде поворотного диска 3. Непосредственно на запорном элементе 3 устанавливают анодные протекторы 4 и 5.

Плотность защитного тока прямо пропорциональна алгебраической разности электрохимических потенциалов металлов катода и анода Δφ=φк-φа. Исследования и опыт эксплуатации в морской воде протекторной защиты изделий машиностроения показывают, что существует оптимальная, с точки зрения эффективности защиты и экономичности расхода анодных протекторов, величина 0,4 В≤Δφ≤0,5 B. При значении Δφ<0,4 B плотность защитного тока недостаточна для эффективной защиты сложных внутренних поверхностей трубопроводной арматуры. При значении Δφ>0,5 B происходит неоправданно быстрый расход материала анодного протектора и, одновременно с этим, на защищаемой поверхности объекта с большой скоростью выпадает катодный осадок солей жесткости, выделяемых под действием защитного тока из морской или минерализованной воды вследствие подщелачивания ее прикатодного слоя. Этот осадок блокирует защитное действие анодного протектора и негативно влияет на работоспособность трубопроводной арматуры - происходит заклинивание кинематического элемента привода (вала, штока, шпинделя), нарушается герметичность в затворе. Особенно такие явления характерны для случаев защиты изделий и механизмов из нержавеющей стали (φк=0,1 B) и из углеродистой стали (φк ≈ 0,4 B) анодными протекторами из сплавов магния (φа ≈ 1,2 B).

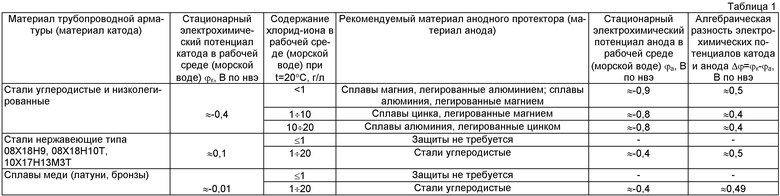

Рекомендации по выбору материала анодных протекторов в зависимости от материала трубопроводной арматуры и концентрации в рабочей среде хлорид-иона приведены в таблице 1.

Оптимальных значений стационарных электрохимических потенциалов φа анодных протекторов из сплавов алюминия, цинка и магния достигают путем соответствующего легирования.

Анодные протекторы 4 и 5 закрепляют на запорном элементе 3 с помощью шпильки 6 и глухих гаек 7 и 8. Для этого в запорном элементе 3 выполняют сквозное монтажное отверстие 9, в анодных протекторах 4 и 5 выполняют сквозные монтажные отверстия 10 и 11. В монтажные отверстия 10 и 11 анодных протекторов 4 и 5 запрессовывают коррозионно-стойкие опорные втулки 12 и 13 для шпильки 6. Шпильку 6 устанавливают в сквозном монтажном отверстии 9 запорного элемента 3 и соединяют с запорным элементом 3 сваркой. Между анодным протектором 4 и запорным элементом 3 устанавливают электроизолирующий околоанодный экран 14, между анодным протектором 5 и запорным элементом 3 устанавливают электроизолирующий околоанодный экран 15. Электроизолирующие околоанодные экраны 14, 15 выполняют из стеклопластика или герметика, их дополнительная функция - заполнение щелевого зазора между анодным протектором 4 и запорным элементом 3, обеспечение герметичности затвора трубопроводной арматуры. Анодные протекторы 4 и 5, электроизолирующие околоанодные экраны 14 и 15, стягивают на резьбовой шпильке 6 с запорным элементом 3 при помощи глухих гаек 7 и 8. После этого анодный протектор 4 по периферии дополнительно соединяют с запорным элементом 3 коррозионно-стойкими радиальными металлическими перемычками 16 и 17 (минимум - две перемычки на каждый анодный протектор), анодный протектор 5 аналогично соединяют с запорным элементом 3 радиальными металлическими перемычками 18 и 19. Перемычки 16, 17, 18, 19 выполняют в виде лепестков из коррозионно-стойкой ленты или проволоки (нержавеющая сталь) и соединяют их с анодными протекторами с нерабочей стороны. При изготовлении анодных протекторов 4, 5 из углеродистых сталей стальные металлические перемычки 16, 17, 18, 19 вваривают в углубления в анодных протекторах. В случае применения литых анодных протекторов 4, 5 из сплавов магния, алюминия либо цинка стальные металлические перемычки 16, 17, 18, 19 закладывают в анодные протекторы при их отливке. В случае применения анодных протекторов 4, 5 из листовой или кованой заготовки стальные металлические перемычки 16, 17, 18, 19 устанавливают путем запрессовки ленты, штыря или проволоки в тело анодного протектора. С запорным элементом 3 стальные металлические перемычки соединяют аргоно-дуговой сваркой после механической сборки анодных протекторов 4, 5 на крепежной шпильке 6 и затяжки гаек 7 и 8. Таким образом, между анодными протекторами 4, 5 и запорным элементом 3 обеспечивают неразъемные электрические соединения с низким электрическим сопротивлением защитному току.

Для обеспечения электрохимической защиты кинематического элемента привода в виде поворотного вала 2 его вводят в состав катода, соединяя с запорным элементом 3 плотным шлицевым соединением со шлицами 20, дополнительно обеспечивая металлическое соединение между кинематическим элементом 2 и запорным элементом 3. Металлическое соединение выполняют в виде металлической перемычки 21 из коррозионно-стойкой проволоки либо пластины (нержавеющая сталь), присоединяемой концами к запорному элементу 3 и к кинематическому элементу 2, и/или с помощью коррозионно-стойкого конического штифта 22, запрессовывая его в приливы запорного элемента 3 и кинематического элемента 2.

Для обеспечения электрохимической защиты корпуса 1 его соединяют с кинематическим элементом 2 гибким многожильным электрическим проводом 23, вне зоны действия коррозионной рабочей среды, с помощью сварки или посредством притирающегося коррозионно-стойкого электрического контакта 24.

Таким образом, из элементов трубопроводной арматуры, нуждающихся в электрохимической защите от внутренней коррозии, образуют в зоне действия коррозионной рабочей среды неразъемные и условно-разъемные электрические соединения. Эти соединения не подвержены щелевой коррозии и имеют электрическое сопротивление защитному току по металлу, не превышающее 0,1 Ом в сухом состоянии после сборки.

При поступлении в проточную часть корпуса 1 трубопроводной арматуры коррозионной рабочей среды она замыкает электрический контур «анод - катод - коррозионная среда - анод». Поверхность анодных протекторов 4 и 5 начинает разрушаться и накапливать отрицательный электрический потенциал. Защитный электрический ток необходимой плотности протекает от анодных протекторов 4, 5 к катоду, включающему запорный элемент 3, кинематический элемент 2 и корпус 1, снижает электрический потенциал катода, обеспечивая его электрохимическую защиту. Электроизолирующие околоанодные экраны 14 и 15 препятствуют усиленному растворению анодных протекторов 4 и 5 в зазоре, отделяющем их от запорного элемента 3.

Радиус защитного действия анодного протектора, изготовленного практически из любого из вышеуказанных материалов, составляет примерно 600 мм. Соответственно, для защиты наиболее употребляемой трубопроводной арматуры с диаметром условного прохода, не превышающим 1200 мм, достаточно одного анодного протектора 4, 5 с каждой стороны от запорного элемента 3. Для трубопроводной арматуры больших условных проходов (более 1200 мм) на каждой стороне запорного элемента 3 следует устанавливать равномерно по окружности не менее четырех анодных протекторов 4, 5 из расчета перекрытия электрических полей каждого из них с радиусом 600 мм. Согласно расчетам масса одного анодного протектора 4, 5 из углеродистой стали может обеспечить срок эксплуатации трубопроводной арматуры из нержавеющей стали в морской воде до 10 лет, после чего производят замену анодного протектора.

Заявляемый способ электрохимической защиты трубопроводной арматуры от внутренней коррозии может быть использован для защиты различных типов трубопроводной арматуры - поворотных дисковых затворов, обратных дисковых затворов, клиновых и шиберных задвижек, а также трубопроводной арматуры клапанного типа.

Известно устройство электрохимической защиты трубопроводной арматуры от внутренней коррозии, защищенное патентом RU 2260072, МПК C23F 13/00, дата публикации - 10.09.2005. Устройство-аналог содержит анодные протекторы, выполненные в виде полых цилиндров, запрессованных в диэлектрические патрубки, установленные в рабочем трубопроводе по обе стороны от защищаемой трубопроводной арматуры. Внутренняя поверхность анодных протекторов контактирует с коррозионной рабочей средой. Анодные протекторы электрически и механически соединены с трубопроводной арматурой посредством контактных втулок с отбортовками и заклепок, в результате чего между анодными протекторами и трубопроводной арматурой протекает постоянный электрический ток, снижающий электрохимический потенциал деталей трубопроводной арматуры и обеспечивающий их защиту от внутренней коррозии. Для снижения непроизводительного расходования анодного протектора трубопроводная арматура электрически изолирована от рабочего трубопровода.

Аналог обладает следующими недостатками:

- не обеспечено надежных электрических соединений по металлу между анодными протекторами и всеми требующими защиты элементами трубопроводной арматуры, в результате того, что между корпусом и кинематическим элементом привода (валом) установлен уплотнительный элемент из резины, обладающей электроизолирующими свойствами; между приводным валом и запорным элементом имеется конструктивный зазор, а в механическом соединении анодного протектора и корпуса имеет место щелевая коррозия, приводящая к полному исчезновению электрического контакта в процессе эксплуатации;

- не обеспечено рационального подбора материала анодных протекторов применительно к конкретному защищаемому материалу трубопроводной арматуры (материалу катода) и к конкретным характеристикам агрессивной рабочей среды;

- из-за удаленности размещения анодных протекторов от трубопроводной арматуры ресурс анодных протекторов расходуется нерационально, сила защитного тока снижается ниже необходимой величины, при этом защитный ток рассеивается, не выполняя своей защитной функции;

- обеспечение электрической изоляции трубопроводной арматуры от рабочего трубопровода и изготовление трудоемких тонкостенных контактных втулок требует дополнительных расходов.

Прототипом заявляемого устройства является устройство электрохимической защиты трубопроводной арматуры от внутренней коррозии, защищенное патентом CN 20101136049, МПК C23F 11/10; F16K 1/22, дата публикации - 01.09.2010. Прототип содержит дисковые либо листовые анодные протекторы из сплавов магния, цинка и алюминия, установленные непосредственно на запорном элементе. Анодные протекторы соединены с запорным элементом коррозионно-стойким резьбовым крепежом.

Недостатками прототипа являются:

- от коррозии защищен, в основном, только запорный элемент трубопроводной арматуры, на котором установлены и закреплены анодные протекторы;

- отсутствуют надежные электрические соединения между запорным элементом и кинематическим элементом привода (валом), валом и корпусом из-за наличия монтажных зазоров в соединениях деталей и электроизолирующего элемента в уплотнении вала в корпусе;

- неосуществимо задекларированное в описании прототипа крепление анодного протектора из сплавов магния, алюминия или цинка к запорному элементу из углеродистой или нержавеющей стали путем приварки, так как эти металлы принципиально не свариваемы;

- при механическом закреплении анодного протектора на запорном элементе с помощью коррозионно-стойкого крепежа происходит быстрое окисление поверхности протектора в месте его контакта с крепежом и прохождение электрического тока от протектора к запорному элементу полностью прекращается;

- отсутствует рациональный индивидуальный подбор материала анодных протекторов к материалу запорного элемента (катода) по критерию его электроотдачи в условиях конкретной рабочей среды;

- отсутствует электроизолирующий экран между анодным протектором и защищаемой деталью (катодом), в связи с чем защитный ток распределяется по катоду неравномерно;

- отсутствует профилактика щелевой коррозии неработающих поверхностей анодных протекторов, запорного элемента (катода) и их крепежа за счет обеспечения их гидроизоляции.

Заявляемое устройство электрохимической защиты трубопроводной арматуры от внутренней коррозии решает техническую задачу повышения эффективности и экономичности защиты объекта за счет рационального дифференцированного подбора материала анодного протектора по критерию его электроотдачи в паре с материалом объекта защиты в условиях конкретной рабочей среды и за счет надежного обеспечения протекания защитного электрического тока по металлу ко всем деталям трубопроводной арматуры при наименьшем электрическом сопротивлении.

Заявленная техническая задача решена в устройстве электрохимической защиты трубопроводной арматуры от внутренней коррозии, содержащем анодные протекторы, установленные непосредственно на запорном элементе трубопроводной арматуры и закрепленные на нем с помощью коррозионно-стойкого резьбового крепежа. В качестве катода использован запорный элемент трубопроводной арматуры, кинематический элемент привода трубопроводной арматуры в виде вала, штока либо шпинделя и корпус трубопроводной арматуры, при этом запорный элемент трубопроводной арматуры катода и анодный протектор дополнительно соединены неразъемными или условно-разъемными металлическими соединениями в единую электрическую цепь с суммарным электрическим сопротивлением по металлу в сухом состоянии величиной не более 0,1 Ом. Материал анодного протектора выбран в зависимости от материала катода и концентрации в рабочей среде коррозионно-активных компонентов, в частности - хлорид-иона, из условия, что алгебраическая разность Δφ электрохимических потенциалов катода φк и анода φа удовлетворяет соотношению: 0,4 B≤Δφ≤0,5 B. Резьбовой крепеж для соединения анодных протекторов и запорного элемента выполнен в виде шпильки с глухими гайками, причем в запорном элементе и в анодных протекторах выполнены сквозные монтажные отверстия для шпильки, которая соединена с запорным элементом сваркой. В монтажные отверстия анодных протекторов запрессованы коррозионно-стойкие опорные втулки для шпильки, а между опорной втулкой и глухой гайкой установлена прокладка из электро- и гидроизолирующего материала. Между запорным элементом и анодным протектором установлен околоанодный экран из электро- и гидроизолирующего материала. Металлическое соединение запорного элемента трубопроводной арматуры катода и анодного протектора выполнено неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки либо пластины, присоединяемой концами к анодному протектору и к запорному элементу сваркой, пайкой, заливкой либо запрессовкой в зависимости от сочетания контактных пар материалов в соединении. Запорный элемент соединен с кинематическим элементом привода плотным шлицевым соединением. Металлическое соединение запорного элемента с кинематическим элементом привода выполнено неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки либо пластины, присоединенной концами к запорному элементу и к кинематическому элементу сваркой, пайкой, заливкой либо запрессовкой в зависимости от сочетания контактных пар материалов в соединении. Металлическое соединение запорного элемента с кинематическим элементом привода выполнено с помощью коррозионно-стойкого конического штифта, запрессованного в приливы запорного и кинематического элементов. Металлическое соединение кинематического элемента привода с корпусом трубопроводной арматуры выполнено в виде гибкого электрического провода, расположенного вне зоны действия коррозионной рабочей среды.

Существо заявляемого устройства поясняется чертежом, на фиг.1 которого изображена защищаемая трубопроводная арматура в виде поворотного дискового затвора, в разрезе, на фиг.2 - то же, сечение A-A.

Поворотный дисковый затвор включает корпус 1, кинематический элемент привода в виде поворотного вала 2 и установленный на валу запорный элемент в виде поворотного диска 3. Непосредственно на запорном элементе 3 установлены анодные протекторы 4 и 5.

Плотность защитного тока прямо пропорциональна алгебраической разности электрохимических потенциалов металлов катода и анода Δφ=φк-φа. Исследования и опыт эксплуатации протекторной защиты изделий машиностроения показывают, что существует оптимальная, с точки зрения эффективности защиты и экономичности расхода анодных протекторов, величина 0,4 B≤Δφ≤0,5 B. При значении Δφ<0,4 B плотность защитного тока недостаточна для эффективной защиты сложных внутренних поверхностей трубопроводной арматуры. При значении Δφ>0,5 B происходит неоправданно быстрый расход материала анодного протектора и, одновременно с этим, на защищаемой поверхности объекта с большой скоростью выпадает осадок солей жесткости, выделяемых под действием защитного тока из коррозионной рабочей среды вследствие подщелачивания прикатодного слоя жидкости. Этот осадок блокирует защитное действие анодного протектора и негативно влияет на работоспособность трубопроводной арматуры - происходит заклинивание кинематического элемента привода (вала, штока, шпинделя), нарушается герметичность в затворе. Особенно такие явления характерны для случаев защиты трубопроводной арматуры из углеродистой стали (φк≈ -0,4 B) анодными протекторами из сплавов магния (φа≈1,2 B; Δφ≈0,8 B).

Рекомендации по выбору материала анодных протекторов в зависимости от материала трубопроводной арматуры и концентрации в рабочей среде хлорид-иона приведены в таблице 2.

Оптимальных значений стационарных электрохимических потенциалов φа анодных протекторов из сплавов алюминия, цинка и магния достигают путем соответствующего легирования.

Анодные протекторы 4 и 5 закреплены на запорном элементе 3 с помощью шпильки 6 и глухих гаек 7 и 8. Для этого в запорном элементе 3 выполнено сквозное монтажное отверстие 9, в анодных протекторах 4 и 5 выполнены сквозные монтажные отверстия 10 и 11. В монтажные отверстия 10 и 11 анодных протекторов 4 и 5 запрессованы коррозионно-стойкие опорные втулки 12 и 13 для шпильки 6. Шпилька 6 установлена в сквозном монтажном отверстии 9 запорного элемента 3 и соединена с ним сваркой. Между анодным протектором 4 и запорным элементом 3 установлен электроизолирующий околоанодный экран 14, между анодным протектором 5 и запорным элементом 3 установлен электроизолирующий околоанодный экран 15. Электроизолирующие околоанодные экраны 14, 15 выполнены из стеклопластика или герметика, их дополнительная функция - заполнение щелевого зазора между анодным протектором 4 и запорным элементом 3, обеспечение герметичности затвора трубопроводной арматуры. Анодные протекторы 4 и 5, электроизолирующие околоанодные экраны 14 и 15, стянуты на резьбовой шпильке 6 с запорным элементом 3 при помощи глухих гаек 7 и 8. Анодный протектор 4 по периферии дополнительно соединен с запорным элементом 3 коррозионно-стойкими радиальными металлическими перемычками 16 и 17 (минимум - две перемычки на каждый анодный протектор), анодный протектор 5 аналогично соединен с запорным элементом 3 радиальными металлическими перемычками 18 и 19. Перемычки 16, 17, 18, 19 выполнены в виде лепестков из коррозионно-стойкой ленты или проволоки (нержавеющая сталь) и соединены с анодными протекторами с нерабочей стороны. Стальные металлические перемычки 16, 17, 18, 19 вварены в анодные протекторы 4, 5 из углеродистых сталей. В литые анодные протекторы 4, 5 из сплавов магния, алюминия и цинка стальные металлические перемычки 16, 17, 18, 19 заложены при отливке. В анодные протекторы 4, 5, изготовленные из листовой или кованой заготовки, стальные металлические перемычки 16, 17, 18, 19 в виде ленты, штыря или проволоки запрессованы. С запорным элементом 3 стальные металлические перемычки 16, 17, 18, 19 соединены аргоно-дуговой сваркой. Таким образом, между анодными протекторами 4, 5 и запорным элементом 3 выполнены неразъемные электрические соединения с низким электрическим сопротивлением защитному току.

Для обеспечения электрохимической защиты кинематического элемента 2 он введен в состав катода за счет соединения с запорным элементом 3 плотным шлицевым соединением со шлицами 20. Дополнительно обеспечено металлическое соединение между кинематическим элементом 2 и запорным элементом 3 в виде металлической перемычки 21 из коррозионно-стойкой проволоки либо пластины, присоединенной концами к запорному элементу 3 и к валу 2, и/или с помощью коррозионно-стойкого конического штифта 22, запрессованного в приливы запорного элемента 3 и кинематического элемента 2.

Для обеспечения электрохимической защиты корпуса 1 он соединен с кинематическим элементом 2 гибким многожильным электрическим проводом 23, вне зоны действия коррозионной рабочей среды, с помощью сварки или посредством притирающегося коррозионно-стойкого электрического контакта 24.

Таким образом, из элементов трубопроводной арматуры, нуждающихся в электрохимической защите от внутренней коррозии, образованы в зоне действия коррозионной среды неразъемные и условно-разъемные электрические соединения. Эти соединения не подвержены щелевой коррозии и имеют электрическое сопротивление защитному току по металлу, не превышающее 0,1 Ом в сухом состоянии после сборки.

При поступлении в проточную часть корпуса 1 коррозионной рабочей среды она замыкает электрический контур «анод - катод - коррозионная среда - анод». Поверхность анодных протекторов 4 и 5 начинает разрушаться и накапливать отрицательный электрический потенциал. Защитный электрический ток необходимой плотности протекает от анодных протекторов 4, 5 к катоду, включающему запорный элемент 3, кинематический элемент 2 и корпус 1, снижает электрический потенциал катода, обеспечивая его электрохимическую защиту. Электроизолирующие околоанодные экраны 14 и 15 препятствуют усиленному растворению анодных протекторов 4 и 5 в зазоре, отделяющем их от запорного элемента 3.

Радиус защитного действия анодного протектора, изготовленного практически из любого из вышеуказанных материалов, составляет примерно 600 мм. Соответственно, для защиты наиболее употребляемой трубопроводной арматуры с диаметром условного прохода, не превышающим 1200 мм, достаточно одного анодного протектора 4, 5 с каждой стороны от запорного элемента 3. Для трубопроводной арматуры больших условных проходов (более 1200 мм) на каждой стороне запорного элемента 3 следует устанавливать равномерно по окружности не менее четырех анодных протекторов из расчета перекрытия электрических полей каждого из них с радиусом 600 мм. Согласно расчетам масса одного анодного протектора из углеродистой стали может обеспечить срок эксплуатации трубопроводной арматуры из нержавеющей стали в морской воде до 10 лет, после чего производят замену анодного протектора.

Заявляемое устройство электрохимической защиты трубопроводной арматуры от внутренней коррозии может быть использовано для защиты различных типов трубопроводной арматуры: поворотных дисковых затворов, обратных дисковых затворов, клиновых и шиберных задвижек, а также трубопроводной арматуры клапанного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты токоизолирующего соединения двух участков трубопровода от внутренней коррозии | 2023 |

|

RU2811225C1 |

| СПОСОБ ЗАЩИТЫ ТОКОИЗОЛИРУЮЩЕГО СОЕДИНЕНИЯ ДВУХ УЧАСТКОВ ТРУБОПРОВОДА ОТ ВНУТРЕННЕЙ КОРРОЗИИ | 2014 |

|

RU2587735C2 |

| Способ электрохимической защиты от коррозии погружного оборудования в жидкой среде | 2020 |

|

RU2749787C1 |

| СПОСОБ ЗАЩИТЫ УЧАСТКОВ ТРУБОПРОВОДОВ ОТ ГЕОМАГНИТНО-ИНДУЦИРОВАННЫХ БЛУЖДАЮЩИХ ТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2642141C1 |

| Коррозионно-стойкий модуль трубопровода для участков с повышенной динамической нагрузкой | 1990 |

|

SU1724731A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ | 1992 |

|

RU2019578C1 |

| УСТРОЙСТВО ЗАЩИТЫ ПРОМЫСЛОВЫХ НЕФТЕПРОВОДОВ ОТ ВНУТРЕННЕЙ КОРРОЗИИ | 2006 |

|

RU2339868C2 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260072C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ И ВНЕШНЕЙ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ НАЛОЖЕНИЕМ ПЕРЕМЕННОГО ТОКА | 2012 |

|

RU2533467C2 |

Изобретение относится к области электрохимической защиты трубопроводной арматуры от внутренней коррозии. Непосредственно на запорном элементе трубопроводной арматуры размещают анодные протекторы и закрепляют их на запорном элементе коррозионно-стойким резьбовым крепежом. В качестве катода используют запорный элемент трубопроводной арматуры, кинематический элемент привода трубопроводной арматуры в виде вала, штока либо шпинделя и корпус трубопроводной арматуры. Запорный элемент трубопроводной арматуры катода и анодный протектор дополнительно соединяют неразъемными или условно-разъемными металлическими соединениями в единую электрическую цепь с суммарным электрическим сопротивлением по металлу в сухом состоянии величиной не более 0,1 Ом. Материал анодного протектора выбирают в зависимости от материала катода и концентрации в рабочей среде коррозионно-активных компонентов, в частности - хлорид-иона, из условия, что алгебраическая разность Δφ электрохимических потенциалов катода φк и анода φа удовлетворяет соотношению: 0,4 В ≤ Δφ ≤ 0,5 В. Повышается эффективность и экономичность защиты. 2 н. и 16 з.п. ф-лы, 2 ил., 2 табл.

1. Способ электрохимической защиты трубопроводной арматуры от внутренней коррозии, включающий размещение непосредственно на запорном элементе трубопроводной арматуры анодных протекторов и их закрепление на запорном элементе коррозионно-стойким резьбовым крепежом, отличающийся тем, что используют катод, состоящий из запорного элемента трубопроводной арматуры, кинематического элемента привода трубопроводной арматуры в виде вала, штока или шпинделя и корпуса трубопроводной арматуры, при этом запорный элемент трубопроводной арматуры катода и анодный протектор дополнительно соединяют неразъемными или условно-разъемными металлическими соединениями в единую электрическую цепь с суммарным электрическим сопротивлением по металлу в сухом состоянии величиной не более 0,1 Ом, а материал анодного протектора выбирают в зависимости от материала катода и концентрации в рабочей среде коррозионно-активных компонентов, в частности - хлорид-иона, из условия, что алгебраическая разность Δφ электрохимических потенциалов катода φк и анода φа удовлетворяет соотношению: 0,4 В ≤ Δφ ≤ 0,5 В.

2. Способ по п.1, отличающийся тем, что в качестве резьбового крепежа для соединения анодных протекторов и запорного элемента используют шпильку и глухие гайки, причем в запорном элементе и в анодных протекторах выполняют сквозные монтажные отверстия для шпильки, которую соединяют с запорным элементом сваркой.

3. Способ по п.2, отличающийся тем, что в монтажные отверстия анодных протекторов запрессовывают коррозионно-стойкие опорные втулки для шпильки, а между опорной втулкой и глухой гайкой устанавливают прокладку из электро- и гидроизолирующего материала.

4. Способ по п.2, отличающийся тем, что между запорным элементом и анодным протектором устанавливают околоанодный экран из электро- и гидроизолирующего материала.

5. Способ по п.1, отличающийся тем, что металлическое соединение запорного элемента трубопроводной арматуры катода и анодного протектора выполняют неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки или пластины, присоединяемой концами к анодному протектору и к запорному элементу сваркой, пайкой, заливкой или запрессовкой в зависимости от сочетания контактных пар материалов в соединении.

6. Способ по п.1, отличающийся тем, что запорный элемент соединяют с кинематическим элементом привода плотным шлицевым соединением.

7. Способ по п.1, отличающийся тем, что металлическое соединение запорного элемента с кинематическим элементом привода выполняют неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки или пластины, присоединяемой концами к запорному элементу и к кинематическому элементу сваркой, пайкой, заливкой или запрессовкой в зависимости от сочетания контактных пар материалов в соединении.

8. Способ по п.1, отличающийся тем, что металлическое соединение запорного элемента с кинематическим элементом привода выполняют с помощью коррозионно-стойкого конического штифта, который запрессовывают в приливы запорного и кинематического элементов.

9. Способ по п.1, отличающийся тем, что металлическое соединение кинематического элемента привода с корпусом трубопроводной арматуры выполняют в виде гибкого электрического провода, который располагают вне зоны действия коррозионной рабочей среды.

10. Устройство для электрохимической защиты трубопроводной арматуры от внутренней коррозии, содержащее анодные протекторы, установленные непосредственно на запорном элементе трубопроводной арматуры и закрепленные на нем с помощью коррозионно-стойкого резьбового крепежа, отличающееся тем, что использован катод, состоящий из запорного элемента трубопроводной арматуры, кинематического элемента привода трубопроводной арматуры в виде вала, штока или шпинделя и корпуса трубопроводной арматуры, при этом запорный элемент трубопроводной арматуры катода и анодный протектор дополнительно соединены неразъемными или условно-разъемными металлическими соединениями в единую электрическую цепь с суммарным электрическим сопротивлением по металлу в сухом состоянии величиной не более 0,1 Ом, а материал анодного протектора выбран в зависимости от материала катода и концентрации в рабочей среде коррозионно-активных компонентов, в частности - хлорид-иона, из условия, что алгебраическая разность Δφ электрохимических потенциалов катода φк и анода φа удовлетворяет соотношению: 0,4 В≤Δφ≤0,5 В.

11. Устройство по п.10, отличающееся тем, что резьбовой крепеж для соединения анодных протекторов и запорного элемента выполнен в виде шпильки с глухими гайками, причем в запорном элементе и в анодных протекторах выполнены сквозные монтажные отверстия для шпильки, которая соединена с запорным элементом сваркой.

12. Устройство по п.11, отличающееся тем, что в монтажные отверстия анодных протекторов запрессованы коррозионно-стойкие опорные втулки для шпильки, а между опорной втулкой и глухой гайкой установлена прокладка из электро- и гидроизолирующего материала.

13. Устройство по п.11, отличающееся тем, что между запорным элементом и анодным протектором установлен околоанодный экран из электро- и гидроизолирующего материала.

14. Устройство по п.10, отличающееся тем, что металлическое соединение запорного элемента трубопроводной арматуры катода и анодного протектора выполнено неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки либо пластины, присоединяемой концами к анодному протектору и к запорному элементу сваркой, пайкой, заливкой или запрессовкой в зависимости от сочетания контактных пар материалов в соединении.

15. Устройство по п.10, отличающееся тем, что запорный элемент соединен с кинематическим элементом привода плотным шлицевым соединением.

16. Устройство по п.10, отличающееся тем, что металлическое соединение запорного элемента с кинематическим элементом привода выполнено неразъемным в виде металлической перемычки из коррозионно-стойкой проволоки или пластины, присоединенной концами к запорному элементу и к кинематическому элементу сваркой, пайкой, заливкой или запрессовкой в зависимости от сочетания контактных пар материалов в соединении.

17. Устройство по п.10, отличающееся тем, что металлическое соединение запорного элемента с кинематическим элементом привода выполнено с помощью коррозионно-стойкого конического штифта, запрессованного в приливы запорного и кинематического элементов.

18. Устройство по п.10, отличающееся тем, что металлическое соединение кинематического элемента привода с корпусом трубопроводной арматуры выполнено в виде гибкого электрического провода, расположенного вне зоны действия коррозионной рабочей среды.

| CN 101818816 A, 01.09.2010 | |||

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ ОТ ВНУТРЕННЕЙ КОРРОЗИИ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1997 |

|

RU2124071C1 |

| SU 1136497 A1, 20.02.1996 | |||

| ПРОТЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2006 |

|

RU2299273C1 |

| CN 1408900 A, 09.04.2003 | |||

| CN 201306552 Y, 09.09.2009 | |||

Авторы

Даты

2014-12-20—Публикация

2012-11-28—Подача