Изобретение относится к возведению монолитных конструкций в труднодоступных районах, а именно к литым бетонным смесям для монолитного бетонирования строительных конструкций.

Известен способ монолитного бетонирования путем заполнения опалубки литой бетонной смесью, содержащей портландцемент, минеральный заполнитель, микрокремнезем, суперпластификатор и воду, а также гидрофобизирующую кремнийорганическую жидкость /1/.

Недостатком известной бетонной смеси является высокий расход вяжущего, что приводит к появлению температурных деформаций в процессе твердения при бетонировании больших массивов, а также приводит к увеличению стоимости бетона.

Известен способ монолитного бетонирования путем подачи литой бетонной смеси следующего состава: портландцемент, щебень, песок, бентонит, зола-унос, пластификатор на поликарбоксилатэфирном основании, воду. Получаемая бетонная смесь обладает высокой подвижностью и не требует дополнительного уплотнения /2/.

Недостатками известных способов бетонирования из литых бетонных смесей являются высокий расход цемента, низкая трещиностойкость при бетонировании крупногабаритных конструкций больших объемов с ограниченным доступом к участкам бетонирования из-за возникновения температурных деформаций при твердении массива. Кроме того, известный состав бетонной смеси не может обеспечить достижение параметров вязкости смеси и ее сохраняемости, необходимых для подачи смеси бетононасосом в труднодоступные места конструкции.

Техническая задача заключается в повышении трещиностойкости монолитного бетона при бетонировании крупногабаритных конструкции и обеспечении вязкости и сохраняемости смеси для подачи смеси в труднодоступные места конструкции.

Поставленная задача достигается тем, что в способе монолитного бетонирования морской платформы, включающем приготовление бетонной смеси путем смешения сухих компонентов - вяжущего, кварцевого песка, щебня гранитного фракции 5-20 мм, тонкомолотого минерального наполнителя, с водой и добавками - пластификатором на основе поликарбоксилатов до получения литой бетонной смеси, подачу бетонной смеси в опалубку и выдержку до затвердевания, согласно изобретению бетонную смесь готовят путем смешения компонентов до получения бетонной смеси литой консистенции с расплывом конуса 50-70 см, расслаиваемостью не более 0,4% и сохраняемостью не менее 3-х часов, подачу бетонной смеси в опалубку производят бетононасосом со скоростью истечения 2500-3000 л/час, а твердение осуществляют в нормальных условиях в течение 28-60 суток, при этом в качестве вяжущего используют шлакопортландцемент, в качестве тонкомолотого минерального наполнителя - порошок МП-1 неактивированный из осадочных горных пород, а в качестве добавок - пластификатор на основе поликарбоксилатов - Muraplast FK-63 и дополнительно замедлитель твердения - Centrament Retard 390, при следующем соотношении компонентов, мас. %:

Предлагаемый способ отличается от известного тем, что бетонную смесь готовят путем смешения шлакопортландцемента, песка, щебня и тонкомолотого минерального порошка МП-1 с водой затворения и добавками - пластификатором и замедлителем твердения до получения бетонной смеси литой консистенции с расплывом конуса 50-70 см, расслаиваемостью не более 0,4% и сохраняемостью не менее 3-х часов, подачу бетонной смеси в опалубку производят бетононасосом со скоростью истечения 2500-3000 л/час, а твердение осуществляют в нормальных условиях в течение 28-60 суток.

Предлагаемая бетонная смесь характеризуется тем, что в качестве вяжущего содержит шлакопортландцемент, в качестве тонкомолотого минерального наполнителя минеральный порошок МП-1 неактивированный из осадочных пород, пластификатор на основе поликарбоксилатов Muraplast FK-63, замедлитель твердения Centrament Retard 390, и соотношением компонентов.

Введение в бетонную смесь в качестве вяжущего шлакопортландцемента способствует снижению тепловыделения при монолитном бетонировании и обеспечению прочности бетона.

Минеральный порошок МП-1 обеспечивает стабильность свойств бетонной смеси предотвращает седиментацию и расслоение бетонной смеси при водоцементном отношении 0,6.

Замедлитель твердения обеспечивает равномерность твердения бетона по всему сечению монолита и режим твердения в течение 60 суток.

Пластификатор обеспечивает необходимую подвижность бетонной смеси.

Заданная скорость подачи бетонной смеси в опалубку дает возможность получить равномерное распределения смеси по сечению изделия и предотвратить расслоение смеси.

Предлагаемое соотношение компонентов: щебень - песок - минеральный порошок, в сочетании с указанным пластификатором дает возможность получить самоуплотняющуюся бетонную смесь литой консистенции с низким тепловыделением заданных параметров вязкости и сохраняемости подвижности для бетонирования крупногабаритных конструкций.

Сущность изобретения.

Для бетонирования балластировочного слоя морской платформы готовили самоуплотняющуюся бетонную смесь путем смешения сухих компонентов шлакопортландцемента, песка кварцевого, щебня гранитного фракции 5-20 мм, минерального порошка МП-1 с последующим перемешиванием смеси с водой и добавками - замедлителем твердения Centrament Retard и пластификатором на основе поликарбоксилатов Muraplast FK-63. Приготавливали бетонную смесь класса В20 в соответствии с ГОСТ 7473-94. Загрузку компонентов бетонной смеси в бетоносмеситель производят в следующей последовательности: щебень - песок - минеральный порошок МП-1 - цемент - вода с раствором добавок. Продолжительность перемешивания не менее 1,5-2 мин. Получена литая бетонная смесь, характеризующаяся следующими свойствами: расплыв конуса 50-70 см, расслаиваемость не более 0,4%, сохраняемость - более 3-х часов.

Бетонную смесь подавали в опалубку со скоростью истечения 2500-3000 л/час. Твердение осуществляли в естественных условиях в течение 60 суток.

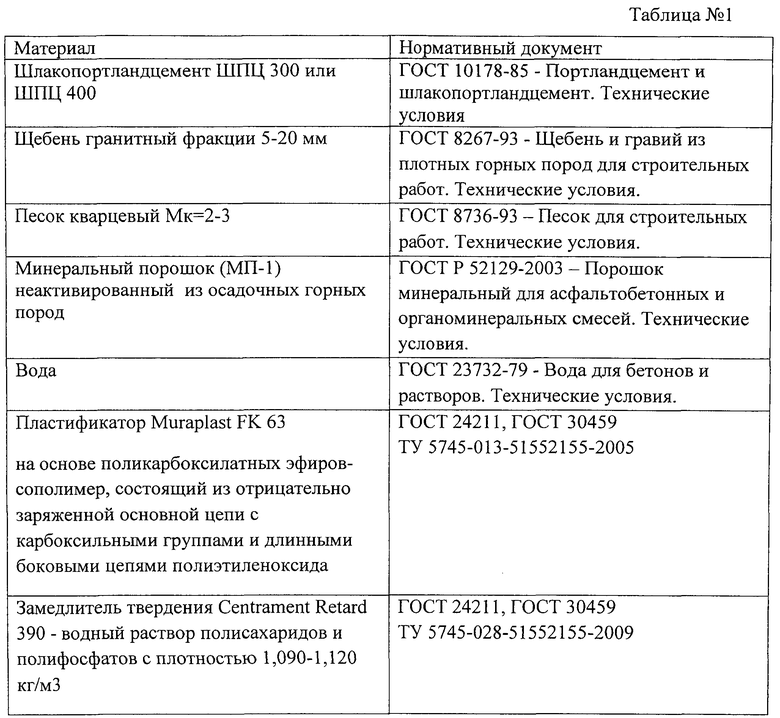

Характеристика используемых материалов приведена в таблице №1.

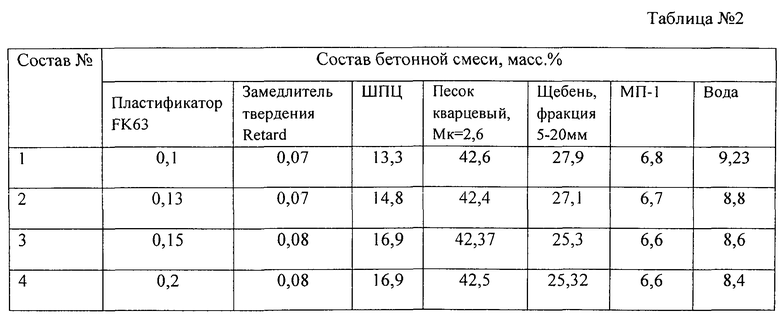

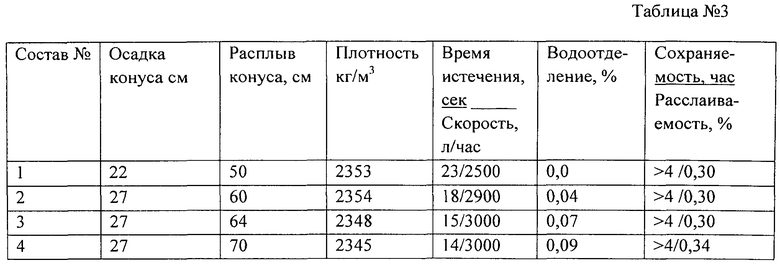

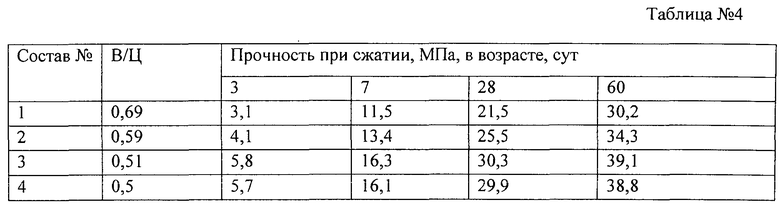

Примеры составов бетонной смеси и данные физико-механических испытаний сведены в таблицы №2, 3 и 4.

Предлагаемая бетонная смесь обладает свойствами литой самоуплотняющейся смеси с высокой сохраняемостью после ее приготовления, что обеспечивает возможность непрерывной закачки бетонной смеси в опалубку с высокой скоростью при монолитном бетонировании крупногабаритных конструкций, например баластировочного слоя морской стационарной ледостойкой платформы. При этом предлагаемый состав бетонной смеси обеспечивает оптимальный режим твердения массива бетона баластировочного слоя морской платформы без образования трещин и, таким образом, дает возможность обеспечить равномерное твердение в течение 60 суток при получении заданной плотности и прочности бетона.

Предлагаемый способ позволяет получить снижение плотности бетона, а следовательно, веса конструкции, повышение трещиностойкости за счет обеспечения режима твердения монолитного бетона, повышение технологичности за счет сохраняемости смеси более 4-х часов при снижении расслаиваемости и возможности подачи бетонной смеси насосом к месту бетонирования объекта.

Источники информации

1. Патент РФ №2057098, кл. C04B 28/04, опубл. 27.03.1996 г.

2. Патент РФ №2307810, кл. C04B 28/04, опубл. 10.10.2007 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ ДЛЯ МОНОЛИТНОГО БЕТОНИРОВАНИЯ | 2012 |

|

RU2498955C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2014 |

|

RU2572432C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2443650C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| Бетонная смесь | 1989 |

|

SU1728167A1 |

| СПОСОБ ИСПЫТАНИЯ ГИПСОВОГО ВЯЖУЩЕГО НА ПРИГОДНОСТЬ ДЛЯ ПРОИЗВОДСТВА СУХИХ НАПОЛЬНЫХ СМЕСЕЙ НА ЕГО ОСНОВЕ И ТЕСТ - КОНЦЕНТРАТ ДЛЯ НЕГО | 2015 |

|

RU2589898C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

Изобретение относится к возведению монолитных конструкций в труднодоступных районах, а именно к литым бетонным смесям для монолитного бетонирования строительных конструкций. Способ монолитного бетонирования морской стационарной ледостойкой платформы включает приготовление бетонной смеси путем смешения сухих компонентов: вяжущего - шлакопортландцемента, кварцевого песка, щебня гранитного фракции 5-20 мм, тонкомолотого минерального наполнителя - порошка МП-1, с водой и добавками - пластификатором на основе поликарбоксилатов - Muraplast FK-63 и замедлителем твердения - Centrament Retard 390, до получения бетонной смеси литой консистенции с расплывом конуса 50-70 см, расслаиваемостью не более 0,4% и сохраняемостью не менее 3-х часов, подачу бетонной смеси в опалубку бетононасосом со скоростью истечения 2500-3000 л/час, а твердение осуществляют в нормальных условиях в течение 28-60 суток, при следующем соотношении компонентов, мас.%: шлакопортландцемент 13,3-16,9, песок кварцевый 42,4-42,6, указанный щебень 25,3-27,9, минеральный порошок МП-1 6,6-6,8, указанный пластификатор 0,1-0,2, указанный замедлитель твердения 0,07-0,08, вода - остальное. Технический результат - обеспечение вязкости и сохраняемости бетонной смеси при ее подаче, повышение трещиностойкости бетона. 4 табл.

Способ монолитного бетонирования морской стационарной ледостойкой платформы, включающий приготовление бетонной смеси путем смешения сухих компонентов - вяжущего, кварцевого песка, щебня гранитного фракции 5-20 мм, тонкомолотого минерального наполнителя, с водой и добавками - пластификатором на основе поликарбоксилатов и замедлителем твердения до получения литой бетонной смеси, подачу бетонной смеси в опалубку и выдержку до затвердевания, отличающийся тем, что бетонную смесь готовят путем смешения компонентов до получения бетонной смеси литой консистенции с расплывом конуса 50-70 см, расслаиваемостью не более 0,4% и сохраняемостью не менее 3-х часов, подачу бетонной смеси в опалубку производят бетононасосом со скоростью истечения 2500-3000 л/час, а твердение осуществляют в нормальных условиях в течение 28-60 суток, причем в качестве вяжущего используют шлакопортландцемент, в качестве тонкомолотого минерального наполнителя - порошок МП-1, в качестве замедлителя твердения - Centrament Retard 390, а в качестве пластификатора на основе поликарбоксилатов - Muraplast FK-63, при следующем соотношении компонентов, мас.%:

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2010 |

|

RU2433099C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| Стационарная морская нефтедобывающая платформа и способ ее монтажа | 1983 |

|

SU1096338A1 |

| US 20110217475 A1, 08.09.2011 | |||

| ЖИРОНКИН В.В., Особенности бетонирования в летний период, рассылка "Весь бетон", 134 выпуск, 03.04.2012 | |||

Авторы

Даты

2014-12-27—Публикация

2013-10-02—Подача