Данное изобретение касается способа образования кремнистой пленки, адоптированного к изготовлению электронных устройств или подобного, а также используемого в нем раствора для обработки полисилазановой пленки. Более конкретно, настоящее изобретение касается способа образования кремнистой пленки, согласно которому кремнистую пленку изготавливают из пергидрополисилазанового соединения при низкой температуре в целях получения изолирующей пленки, расплющенной пленки, пассивирующей пленки или защитной пленки при изготовлении электронных устройств или подобного; а также раствора для обработки полисилазановой пленки, путем использования которого становится возможным выполнить вышеуказанное образование кремнистой пленки при низкой температуре.

УРОВЕНЬ ТЕХНИКИ

В электронном устройстве, таком как полупроводниковый элемент, полупроводниковые части, такие как транзисторы, резисторы и подобные, расположены на подложке. Эти части должны быть электрически изолированы друг от друга и, следовательно, должны быть отделены друг от друга в двумерном пространстве на подложке. Однако, согласно требованию взаимного соединения высокой плотности, они в настоящее время располагаются трехмерным образом. Более конкретно, становится популярным принимать способ изготовления электронных устройств, включающий стадии: расположения полупроводниковых частей двумерным образом на подложке; образования на них слоя изолирующей пленки; и обеспечения других частей на данном слое с получением многослойной структуры.

В качестве способа образования вышеупомянутой изолирующей пленки известен способ, включающий стадии: нанесения покрывающей композиции, содержащей полисилазан, и затем затвердевания образованной пленки с превращением полисилазана в кремнистую пленку (см., например, патентные документы 1-3).

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[Патентный документ 1] выложенный японский патент № 9(1997)-31333

[Патентный документ 2] выложенный японский патент № 9(1997)-275135

[Патентный документ 3] выложенный японский патент № 2005-45230

[Патентный документ 4] выложенный японский патент № 6(1994)-299118

[Патентный документ 5] выложенный японский патент № 11(1999)-116815

[Патентный документ 6] выложенный японский патент № 2009-111029

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ДАННЫМ ИЗОБРЕТЕНИЕМ

Композиция, содержащая полисилазан, обычно требует нанесения и затем затвердевания при высокой температуре. Однако, согласно исследованию настоящих изобретателей, обработка при высокой температуре часто снижает эффективность производства. Кроме того, чем больше слоев содержит устройство, тем чаще повторная обработка должна выполняться при высокой температуре. Следовательно, производительность устройства гораздо больше снижается. Ввиду этой проблемы, изучено применение ускорителя реакции превращения оксида кремния, который участвует в реакции превращения полисилазана в кремнистую пленку, чтобы избежать обработки при высокой температуре (см., например, патентные документы 4-6).

Однако настоящие изобретатели обнаружили, что получающаяся кремнистая пленка часто приобретает гидрофобную поверхность под действием ускорителя реакции превращения оксида кремния. Соответственно, когда композиция покрытия, необходимая для обеспечения полупроводниковых частей, наносится на эту кремнистую пленку, поверхность пленки имеет тенденцию отталкивать данную композицию, делая покрытие неоднородным или поврежденным. Такая ситуация требует улучшения.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

Настоящее изобретение относится к способу образования кремнистой пленки, включающему:

стадию образования полисилазановой пленки, в которой композицию, содержащую полисилазановое соединение и ускоритель реакции превращения оксида кремния, наносят на поверхность подложки для образования полисилазановой пленки;

стадию нанесения промотора, в которой раствор для обработки полисилазановой пленки наносят на упомянутую полисилазановую пленку; и

стадию затвердевания, в которой упомянутое полисилазановое соединение превращается в кремнистую пленку при температуре 300°С или меньше;

где

упомянутый раствор для обработки полисилазановой пленки содержит растворитель, от 0,5 до 10% масс. пероксида водорода и от 10 до 98% масс. спирта в расчете на его полную массу.

Настоящее изобретение также относится к раствору для обработки полисилазановой пленки,

который наносят на полисилазановую пленку, образованную путем нанесения композиции, содержащей полисилазановое соединение и ускоритель реакции превращения оксида кремния, чтобы способствовать превращению полисилазанового соединения в оксид кремния;

который отличается

содержанием растворителя, от 0,5 до 10% масс. пероксида водорода и от 10 до 98% масс. спирта в расчете на его полную массу.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ДАННОГО ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет легко формировать плотную кремнистую пленку при относительно низкой температуре, например при комнатной температуре, по сравнению с обычными способами формирования кремнистой пленки. Соответственно, настоящее изобретение может быть использовано в изготовлении электронных устройств, имеющих полупроводниковые части с плохой термостойкостью. В обычном способе, таком как способ низкотемпературного затвердевания, кремнистую пленку изготавливают из пергидрополисилазана, и она имеет гидрофобную поверхность. Фактически, когда другую покрывающую композицию наносят на нее, поверхность пленки часто отталкивает данную композицию. Однако, так как настоящее изобретение обеспечивает гидрофильную кремнистую пленку, становится возможным избежать отталкивания на поверхности пленки. Кремнистая пленка, образованная согласно настоящему изобретению, следовательно, может быть использована в качестве промежуточной изолирующей пленки, верхней защитной пленки, основы для защитного покрытия или подобного в электронном устройстве. Кроме того, кремнистая пленка настоящего изобретения не ограничивается применением в электронном устройстве, а также применима в качестве поверхностной защитной пленки на подложке, сделанной из металла, стекла, пластиков или подобного.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения описываются ниже подробно.

Раствор для обработки полисилазановой пленки

Раствор для обработки полисилазановой пленки, используемый в настоящем изобретении, наносят на полисилазановую пленку до того, как пленка затвердевает в способе образования кремнистой пленки, описанном позднее. Более конкретно, раствор для обработки полисилазановой пленки настоящего изобретения разливают на полисилазановой пленке до того, как данная пленка затвердевает, и тем самым способ образования кремнистой пленки согласно настоящему изобретению позволяет получать кремнистую пленку при температуре ниже, чем обычные способы.

Раствор для обработки полисилазановой пленки настоящего изобретения содержит пероксид водорода, спирт и растворитель. Эти компоненты объясняются ниже в данном порядке.

(а) Пероксид водорода

Пероксид водорода, в общем, хорошо известен как окислительный агент. В настоящем изобретении считается, что образование кремнистой пленки достигается путем объединения пероксида водорода и ускорителя реакции превращения оксида кремния, содержащегося в полисилазановой пленке.

Так как чистый Н2О2 сам по себе является неустойчивой жидкостью, с пероксидом водорода обычно имеют дело в форме водного раствора. В настоящем изобретении, следовательно, обычно используют водный раствор пероксида водорода для приготовления раствора для обработки полисилазановой пленки. Предпочтительно, водный раствор пероксида водорода смешивают с раствором для обработки, получая нужную концентрацию пероксида водорода. Вместо водного раствора, пероксид водорода, свежеобразованный, например, путем электролиза водного раствора сульфата водорода аммония или путем гидролиза перокси кислоты, может непосредственно добавляться в раствор для обработки. Однако гораздо легче использовать водный раствор.

Раствор для обработки полисилазановой пленки содержит пероксид водорода предпочтительно в количестве достаточно большом, чтобы формировать равномерную обожженную пленку. С другой стороны, однако, с точки зрения обеспечения безопасности рабочих, обращающихся с раствором для обработки, количество пероксида водорода предпочтительно меньше, чем особая величина. С этих точек зрения, содержание пероксида водорода должно быть от 0,5 до 10% масс., предпочтительно от 1 до 8% масс., более предпочтительно от 3 до 5% масс. в расчете на полную массу раствора.

(b) Спирт

Для раствора для обработки полисилазановой пленки настоящего изобретения существенно содержать спирт. В настоящем изобретении спирт имеет функцию придания образующейся кремнистой пленке гидрофильной поверхности. Вследствие этой функции, настоящее изобретение может обеспечивать кремнистую пленку с более гидрофильным свойством, чем обычные способы. Соответственно, когда другую композицию наносят на ее поверхность, можно формировать другую пленку более равномерно, чем обычно.

В настоящем изобретении термин "спирт" означает вещество, молекулярная структура которого отличается тем, что, по меньшей мере, один водород, включенный в углеводород, замещен гидроксильной группой. С точек зрения обрабатываемости и улучшения гидрофильности поверхности кремнистой пленки спирт предпочтительно выбирают из группы, состоящей из моноспиртов, диолов и оксиэфиров, каждый из которых имеет от 1 до 8 атомов углерода. Есть много типов спиртов, которые могут отличаться, например, видом углеводородной цепи и положением гидроксильной группы. Однако, чтобы спирт заметно улучшал гидрофильность поверхности образующейся кремнистой пленки, желательно, чтобы он имел точку кипения, достаточно низкую, чтобы не оставаться в образованной кремнистой пленке, и слабо реагировать с другими компонентами, такими как пероксид водорода. Ввиду этого, спирт предпочтительно выбирают из группы, состоящей из: алифатических спиртов, таких как метанол, этанол, н-пропанол, изопропанол, бутанол, гексанол и октанол; алифатических диолов, таких как этиленгликоль и пропиленгликоль; оксиэфиров, таких как 1-метокси-2-пропанол и 2-этоксиэтанол; и их смесей.

Раствор для обработки полисилазановой пленки содержит спирт предпочтительно в количестве, достаточно большом, чтобы улучшать гидрофильность кремнистой пленки. С другой стороны, однако, так как пероксид водорода обычно вводят в виде водного раствора в настоящем изобретении, вода водного раствора ограничивает верхний предел содержания спирта. С этих точек зрения содержание спирта должно быть от 10 до 98% масс., предпочтительно от 20 до 98% масс., более предпочтительно от 25 до 98% масс.

(с) Растворитель

Раствор для обработки полисилазановой пленки настоящего изобретения содержит растворитель, который имеет функцию гомогенного растворения вышеуказанного спирта и пероксида водорода. Хотя описанный выше спирт является жидкостью и, следовательно, может, в общем, служить в качестве растворителя, термин "растворитель" в настоящем изобретении не включает спирты. Другими словами, "растворитель", используемый в настоящем изобретении, выбирают из веществ, иных чем спирты.

Растворитель может свободно выбираться, пока он гомогенно растворяет вышеуказанные компоненты, но предпочтительно представляет собой воду. Особенно предпочтительно использовать воду высокой чистоты, такую как дистиллированная вода или деионизованная вода, чтобы предотвратить примеси от прикрепления к подожке. Если пероксид водорода или возможное поверхностно-активное вещество вводят в форме водного раствора, его растворитель (а именно, вода) может служить как растворитель раствора для обработки полисилазановой пленки согласно настоящему изобретению.

(d) Другие компоненты

В добавление к обязательным компонентам, описанным выше, раствор для обработки полисилазановой пленки настоящего изобретения может содержать необязательные компоненты по необходимости. Примеры необязательных компонентов включают в себя: поверхностно-активные вещества, которые присутствуют для улучшения покрываемости и/или адгезии пузырьков; и простые эфиры, кетоны, альдегиды и карбоновые кислоты, которые присутствуют для улучшения совместимости компонентов.

Вышеуказанные компоненты смешивают и гомогенно растворяют, чтобы приготовить раствор для обработки полисилазановой пленки настоящего изобретения. В этом приготовлении нет особого ограничения на порядок добавления компонентов. Приготовленный раствор для обработки необходимо хранить в темном и прохладном месте, так как он содержит пероксид водорода, который является сравнительно неустойчивым.

Формирование кремнистой пленки

Способ образования кремнистой пленки настоящего изобретения включает стадии: (а) нанесения композиции, содержащей полисилазановое соединение и ускоритель реакции превращения оксида кремния (далее часто просто называемый "ускоритель"), на поверхность подложки с образованием полисилазановой пленки; (b) нанесения раствора для обработки полисилазановой пленки (далее часто просто называемого "раствор для обработки") на полисилазановую пленку; и (с) превращения полисилазанового соединения в кремнистую пленку при температуре 300°С или меньше.

(а) Стадия образования полисилазановой пленки

Нет особых ограничений на материал подложки. Примеры подложки включают в себя первичную кремниевую подложку и кремниевую пластину, возможно покрытую термической оксидной пленкой или пленкой нитрида кремния. Подложка может быть заранее обеспечена канавками, отверстиями и/или полупроводниковыми частями, образованными на ней. Нет особых ограничений на способ формирования этих канавок, отверстий и/или полупроводниковых частей, и, следовательно, любой известный способ может быть использован.

На подложку наносят полисилазановую композицию, служащую в качестве материала кремнистой пленки, образуя пленку. Полисилазановая композиция может быть приготовлена путем растворения полисилазанового соединения и ускорителя реакции превращения оксида кремния в растворителе.

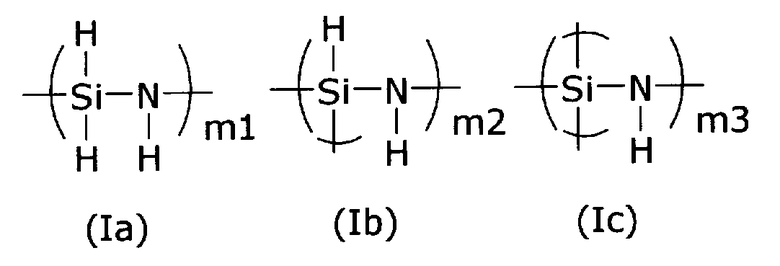

Полисилазановое соединение, используемое в настоящем изобретении, не ограничивается особо, и, следовательно, может свободно выбираться, если оно не ухудшает эффект данного изобретения. Кроме того, это может быть неорганическое или органическое соединение. Примеры неорганического полисилазанового соединения включают: пергидрополисилазановое соединение, которое имеет структуру с прямой цепью, содержащую структурные звенья, представленные следующими формулами (I):

которое имеет молекулярную массу от 690 до 2000, которое включает от 3 до 10 групп SiH3 на его молекулу и которое содержит элементы Si, N и Н в элементных долях Si: от 59 до 61% масс., N: от 31 до 34% масс. и Н: от 6,5 до 7,5% масс. соответственно на основании химического анализа; а также другое пергидрополисилазановое соединение, которое имеет стандартную полистирольную эквивалентную среднюю молекулярную массу от 3000 до 20000.

Кроме того, также включены: полисилазановое соединение, которое имеет скелет, содержащий, главным образом, структурное звено, представленное следующей формулой (II):

,

,

где каждый из R1, R2 и R3 независимо представляет собой водород, алкильную группу, алкенильную группу, циклоалкильную группу, арильную группу, алкилсилильную группу, алкиламино группу, алкокси группу или другую группу, такую как фторалкильная группа, которая содержит атом углерода, непосредственно связанный с атомом кремния, при условии, что, по меньшей мере, один из R1, R2 и R3 представляет собой водород, и которое имеет среднечисленную молекулярную массу приблизительно от 100 до 50000; и его модифицированные соединения. Два или больше полисилазановых соединений могут быть использованы в комбинации.

В настоящем изобретении полисилазановая композиция содержит полисилазановое соединение в количестве предпочтительно от 0,1 до 40% масс., более предпочтительно от 0,5 до 20% масс. в расчете на полную массу композиции. Содержание полисилазанового соединения обычно доводят до 0,5-20% масс., и тем самым полученная пленка может иметь предпочтительную толщину, которая составляет, например, от 500 до 8000 Å.

Полисилазановая композиция, используемая в настоящем изобретении, содержит растворитель, способный растворять вышеуказанное полисилазановое соединение. Следует заметить, что этот растворитель может не обязательно быть таким же, как растворитель вышеуказанного раствора для обработки полисилазанового покрытия. Нет особого ограничения на данный растворитель, пока он может растворять вышеуказанные компоненты. Предпочтительные примеры растворителя включают:

(а) ароматические соединения, такие как бензол, толуол, ксилол, этилбензол, диэтилбензол, триметилбензол и триэтилбензол; (b) насыщенные углеводородные соединения, такие как н-пентан, изопентан, н-гексан, изогексан, н-гептан, изогептан, н-октан, изооктан, н-нонан, изононан, н-декан и изодекан; (с) алициклические углеводородные соединения, такие как этилциклогексан, метилциклогексан, циклогексан, циклогексен, п-ментан, декагидронафталин, дипентен и лимонен; (d) простые эфиры, такие как дипропиловый эфир, дибутиловый эфир, диэтиловый эфир, метилтретбутиловый эфир (далее обозначаемый как МТБЭ) и анизол; и (е) кетоны, такие как метилизобутилкетон (далее обозначаемый как МИБК). Среди них более предпочтительны (b) насыщенные углеводородные соединения, (с) алициклические углеводородные соединения, (d) простые эфиры и (е) кетоны.

Эти растворители могут быть использованы в комбинации из двух или больше, чтобы регулировать скорость испарения, снижать опасность для тела человека и регулировать растворимость компонентов.

В настоящем изобретении полисилазановая композиция дополнительно содержит ускоритель реакции превращения оксида кремния. Здесь данный ускоритель представляет собой соединение, имеющее функцию взаимодействия с полисилазановым соединением для ускорения реакции, в которой полисилазановое соединение превращается в кремнистое вещество. Есть уже известные различные соединения, применимые в качестве ускорителей, и, например соединения, описанные в патентных документах 4-6, могут быть использованы в настоящем изобретении. Более конкретно, примеры ускорителей включают следующие соединения от (i) до (iii).

(i) Карбоксилаты металлов являются разновидностью ускорителей. Особенно предпочтительным является карбоксилат металла, содержащий никель, титан, платину, родий, кобальт, железо, рутений, осмий, палладий, иридий или алюминий. Когда карбоксилат металла вводят в качестве ускорителя, его содержание обычно составляет от 0,01 до 20% масс., предпочтительно от 0,1 до 10% масс., более предпочтительно от 0,5 до 5% масс. в расчете на массу полисилазанового соединения. Если карбоксилат металла добавляют в количестве, большем чем указанный диапазон, композиция может подвергаться гелеобразованию. С другой стороны, если его содержание слишком мало, часто невозможно получить эффект данного изобретения. Соответственно, необходимость уделять внимание его содержанию.

(ii) N-гетероциклические соединения являются другим типом ускорителей. Предпочтительными является неароматические N-гетероциклические соединения.

Их примеры включают 1,3-ди-4-пиперидилпропан, 4,4'-триметиленбис(1-метилпиперидин), диазобицикло-[2.2.2]октан и цис-2,6-диметилпиперазин.

Когда N-гетероциклическое соединение вводят в качестве ускорителя, его содержание обычно составляет от 0,01 до 50% масс., предпочтительно от 0,1 до 10% масс. в расчете на массу полисилазанового соединения. Реакция превращения оксида кремния ускоряется соответственно увеличению данного содержания. С этой точки зрения, N-гетероциклическое соединение предпочтительно содержится в большом количестве. С другой стороны, однако, если его содержание слишком велико, полученная кремнистая пленка может иметь плохую плотность и/или полисилазановое соединение может становиться неустойчивым, снижая обрабатываемость композиции. Соответственно, необходимо уделять внимание его содержанию.

(iii) Аминовые соединения представляют собой еще один тип ускорителей. Их примеры включают аминовое соединение со следующими формулами (А) или (В), а именно:

,

,

где каждый RA независимо представляет собой водород или углеводородную группу С1-С3 при условии, что два RA, соединенные с одним азотом, не являются оба водородами одновременно; каждый из L1 и L2 независимо представляет собой -СН2-, -О- или -NRA1-, где RA1 представляет собой водород или углеводородную группу С1-С4; каждое из р1 и р3 независимо представляет собой целое число от 0 до 4; и р2 представляет собой целое число от 1 до 4,

или

,

,

где каждый RB независимо представляет собой водород или углеводородную группу С1-С4; и каждый из q1 и q2 независимо представляет собой целое число от 1 до 4.

Композиция содержит аминовое соединение в количестве обычно 50% масс. или меньше, предпочтительно 10% масс. или меньше в расчете на массу полисилазанового соединения. Особенно в случае, когда пергидрополисилазановое соединение, которое содержит атомы кремния, не связанные с алкильной группой, используется в качестве полисилазанового соединения, аминовое соединение имеет электронное или стереохимическое преимущество и, следовательно, работает так эффективно, что эффект настоящего изобретения может быть получен, даже если его содержание относительно невелико. Более конкретно, аминовое соединение вводят в количестве обычно от 1 до 20% масс., предпочтительно от 3 до 10% масс., более предпочтительно от 4 до 8% масс., еще более предпочтительно от 4 до 6% масс. Содержание аминового соединения предпочтительно составляет больше, чем особое количество, чтобы получить максимальные эффекты ускорения реакции и улучшения плотности пленки. Однако чтобы сохранить совместимость композиции и избежать неоднородности покрытия или нарушения в образовании пленки, данное содержание предпочтительно меньше, чем другое особое количество.

Полисилазановая композиция, используемая в настоящем изобретении, может содержать другие добавки, если необходимо. Примеры возможных добавок включают ускорители сшивания и модификаторы вязкости. Кроме того, когда используется для получения полупроводникового устройства, данная композиция может содержать соединение фосфора, такое как трис(триметилсилил)фосфат, для эффекта Na-поглощения.

В качестве полисилазановой композиции, описанной выше, также можно применять композиции, описанные в патентных документах 4-6, например.

Вышеописанную полисилазановую композицию наносят на подложку согласно известным способам, таким как покрытие центрифугированием, покрытие погружением, покрытие распылением, покрытие с печатным переносом и подобное. Среди них покрытие центрифугированием особенно предпочтительно.

(b) Стадия нанесения раствора для обработки полисилазановой пленки

После этого полисилазановая пленка, образованная на поверхности подложки, может быть подвергнута предварительному нагреву (предварительному обжигу) для удаления (сушки) избыточного органического растворителя из пленки, если необходимо. После этого не нее наносят вышеописанный раствор для обработки полисилазановой пленки. Предварительный нагрев не имеет целью затвердевание полисилазана и, следовательно, выполняется обычно при низкой температуре в течение короткого времени, например, при 70-150°С, предпочтительно 100-150°С и в течение от 1 до 10 минут, предпочтительно от 3 до 5 минут.

Нет особого ограничения на способ нанесения раствора для обработки, который может наноситься путем покрытия распылением, покрытия центрифугированием, покрытия с удалением излишков планкой, покрытия поливом или ручного покрытия.

(с) Стадия затвердевания

После стадии нанесения раствора для обработки пленку подвергают стадии затвердевания. В способе образования кремнистой пленки согласно настоящему изобретению стадию затвердевания выполняют при температуре 300°С или меньше. Полисилазановое соединение превращается в оксид кремния, и, соответственно, пленка затвердевает при очень низкой температуре путем совместного действия ускорителя в полисилазановой композиции и пероксида водорода в растворе для обработки. Это означает, что процедура отверждения, которая является обязательной в обычных способах, не является необходимой в настоящем изобретении. Даже когда отверждение выполняют, его температура составляет, например, 300°С или меньше. Особенно предпочтительно проводить затвердевание пленки при комнатной температуре, так как такая стадия затвердевания не требует энергии и облегчает необходимое для процедуры отверждения, и, в результате, способ получения может быть упрощен. Кроме того, даже если данный способ включает в себя процедуру отверждения, энергия для отверждения и время для нагрева и охлаждения снижаются. Следовательно, настоящее изобретение улучшает производительность.

Стадию затвердевания предпочтительно выполняют в атмосфере, содержащей пар, кислород или смешанный из них газ, а именно в окислительной атмосфере. В настоящем изобретении особенно предпочтительно выполнять затвердевание пленки в атмосфере, содержащей кислород. Количество кислорода предпочтительно не меньше чем 1 %об., более предпочтительно не меньше чем 10 %об. Атмосфера может содержать инертные газы, такие как азот и гелий, если они не ухудшают эффект настоящего изобретения.

Если эту стадию выполняют в содержащей пар атмосфере, количество пара предпочтительно не меньше чем 0,1 %об., более предпочтительно не меньше чем 1 %об. В настоящем изобретении особенно предпочтительно выполнять затвердевание пленки в смешанной газовой атмосфере, содержащей пар и кислород.

Настоящее изобретение дополнительно объясняется ниже с использованием следующих примеров.

Приготовление полисилазановой композиции

Готовили три следующие полисилазановые композиции.

(Х) В пергидрополисилазан добавляли тетраметилгександиамин в количестве 5% масс. в расчете на массу пергидрополисилазана. Смесь затем разбавляли дибутиловым эфиром, получая композицию, в которой концентрация пергидрополисилазана была 10% масс.

(Y) В пергидрополисилазан добавляли 4,4'-триметиленбис(1-метилпиперидин) в количестве 5% масс. в расчете на массу пергидрополисилазана. Смесь затем разбавляли дибутиловым эфиром, получая композицию, в которой концентрация пергидрополисилазана была 10% масс.

(Z) В пергидрополисилазан добавляли пропионат палладия в количестве 1% масс. в расчете на массу пергидрополисилазана, получая композицию, в которой концентрация пергидрополисилазана была 10% масс.

Приготовление раствора для обработки полисилазановой пленки

Последовательно, растворы для обработки полисилазановой пленки, показанные в таблице 1, индивидуально готовили, используя 30% масс. водный раствор пероксида водорода, спирт и воду. Следует заметить, что пероксид и спирт не использовали в сравнительных примерах 4 и 5, соответственно, получая растворы для обработки. Кроме того, органические растворители вводили вместо спиртов, получая растворы для обработки в сравнительных примерах 6-8.

Образование кремнистой пленки

На 4-дюймовую (10 см) кремниевую пластину 1 см3 каждой полисилазановой композиции добавляли по каплям и наносили центрифугированием, образуя полисилазановую пленку. В этой процедуре покрытия центрифугированием пластину вращали при 500 об/мин в течение 5 секунд и затем дополнительно вращали при 1000 об/мин в течение 20 секунд. Затем каждый раствор для обработки полисилазанового покрытия, поглощенный в нетканом материале, наносили путем ручного покрытия на образованное полисилазановое покрытие при комнатной температуре и относительной влажности от 40 до 55%. В каждом из примеров 1-19 и сравнительных примерах 1-10 покрытие затем оставляли затвердевать в течение 5 минут в тех же окружающих условиях. С другой стороны, в каждом из примера 20 и сравнительного примера 11, полисилазановую пленку отверждали при 80°С в течение 30 минут до нанесения на нее обрабатывающего раствора, и затем пленку снова отверждали при 80°С в течение 30 минут после обработки, выполняя затвердевание пленки.

Определение степени превращения оксида кремния в кремнистой пленке

Степень превращения оксида кремния определяли с помощью FT-IR измерительной системы. Более конкретно, ИК спектры композиции измеряли до и после превращения, оценивая, насколько много композиция превращалась в кремнистое вещество. Кремнистая пленка, полученная путем превращения, обычно демонстрировала ИК спектр, имеющий пики при 1030 см-1 и 450 см-1, которые относили к поглощению связи Si-О. С другой стороны, однако, ИК спектр кремнистой пленки не имел ни пиков при 3350 см-1 и 1200 см-1, которые относили к поглощению N-Н связи, ни пика при 2200 см-1, который относили к поглощению Si-Н связи, хотя эти пики наблюдали в спектре до превращения. Следовательно, можно определить, насколько много пленки превращалось в кремнистую пленку согласно спектру. На основании вышеуказанных параметров ИК спектра, каждую образованную пленку оценивали на степень превращения оксида кремния и классифицировали на следующие сорта:

А: пленка с полным превращением оксида кремния, в спектре которой пики поглощения, относящиеся к Si-Н и Si-N связям, едва наблюдались;

В: пленка с недостаточным превращением оксида кремния, в спектре которой наблюдали пик поглощения, относящийся к связи Si-О, но пик, относящийся к связи Si-Н, также наблюдали; и

С: пленка с плохим превращением оксида кремния, ИК спектр которой был почти таким же, как спектр пергидрополисилазана.

Результаты показаны в таблице 1. Только для кремнистой пленки, образованной в сравнительном примере 5, наблюдали каплевидные пятна на поверхности.

Определение контактного угла кремнистой пленки с водой

Воду добавляли по каплям на каждую образованную пленку, измеряя контактный угол. Результаты показаны в таблице 1.

Et: этанол

Ме: метанол

Bu: бутанол

Нх: гексанол

Ос: октанол

PG: пропиленгликоль

EG: этиленгликоль

MPr: 1-метокси-2-пропанол

EEt: 2-этоксиэтанол

DBE: дибутиловый эфир

Xy: ксилол

D40: exxol D40 ([торговая марка], изготовленный EXXON Mobil Corporation), нефтяной растворитель, основными компонентами которого являются насыщенные углеводороды, имеющие от 9 до 11 атомов углерода

Определение скорости влажного травления кремнистой пленки

Для пленок, образованных в примерах 3 и 20 и сравнительных примерах 9 и 11, определяли скорости влажного травления. Более конкретно, каждую пленку погружали в 0,5% водный раствор фтороводорода и измеряли, как быстро утончалась пленка. Результаты показаны в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО СТЕКЛОВИДНОГО ПОКРЫТИЯ НА ПОДЛОЖКАХ С ЦЕЛЬЮ СНИЖЕНИЯ ГАЗОПРОНИЦАЕМОСТИ | 2006 |

|

RU2415170C2 |

| ПРИМЕНЕНИЕ ПОЛИСИЛАЗАНОВ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2005 |

|

RU2388777C2 |

| ПОКРЫТИЯ С СОДЕРЖАНИЕМ ПЕРГИДРОПОЛИСИЛАЗАНОВ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКИЕ И ПОЛИМЕРНЫЕ ПОВЕРХНОСТИ | 2005 |

|

RU2374284C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА УСКОРИТЕЛЯ | 2012 |

|

RU2594211C2 |

| ПРОДУКТЫ ДЛЯ ОТБЕЛИВАНИЯ ЗУБОВ | 2004 |

|

RU2359655C2 |

| ТЕРАПЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ КОЖНЫХ ЗАБОЛЕВАНИЙ, СОДЕРЖАЩАЯ ОРГАНОСИЛАНОВЫЕ ЧЕТВЕРТИЧНЫЕ СОЕДИНЕНИЯ И ПЕРОКСИД ВОДОРОДА | 2006 |

|

RU2380102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ, СОДЕРЖАЩИХ ОКСИД ИНДИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ СЛОИ, СОДЕРЖАЩИЕ ОКСИД ИНДИЯ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2567142C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД МЕТАЛЛА СЛОЕВ | 2010 |

|

RU2553151C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУТИЛКАУЧУКА | 2007 |

|

RU2451700C2 |

| ОКСОАЛКОКСИДЫ ИНДИЯ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ | 2011 |

|

RU2572784C2 |

Изобретение относится к способу образования кремнистой пленки. Согласно данному способу, кремнистая пленка, имеющая гидрофильную поверхность, может быть образована из полисилазанового соединения при низкой температуре. В данном способе композицию, содержащую полисилазановое соединение и ускоритель реакции превращения оксида кремния, наносят на поверхность подложки с образованием полисилазановой пленки, и затем раствор для обработки полисилазановой пленки наносят на нее так, что полисилазановое соединение может превращаться в кремнистую пленку при 300°С или меньше. Раствор для обработки полисилазановой пленки содержит растворитель, пероксид водорода и спирт. Изобретение позволяет получить плотную кремнистую пленку с гидрофильными свойствами при относительно низкой температуре. 2 н. и 5 з.п. ф-лы, 2 табл.

1. Способ образования кремнистой пленки, включающий

стадию образования полисилазановой пленки, в которой композицию, содержащую полисилазановое соединение и ускоритель реакции превращения оксида кремния, наносят на поверхность подложки с образованием полисилазановой пленки;

стадию нанесения промотора, в которой раствор для обработки полисилазановой пленки наносят на упомянутую полисилазановую пленку; и

стадию затвердевания, в которой упомянутое полисилазановое соединение превращают в кремнистую пленку при температуре 300°С или меньше;

где

упомянутый раствор для обработки полисилазановой пленки содержит растворитель, от 0,5 до 10 мас.% пероксида водорода и от 10 до 98 мас.% спирта в расчете на его полную массу.

2. Способ образования кремнистой пленки по п.1, где упомянутое полисилазановое соединение представляет собой пергидрополисилазановое соединение.

3. Способ образования кремнистой пленки по п.1 или 2, где упомянутый ускоритель реакции превращения оксида кремния представляет собой карбоксилат металла, N-гетероциклическое соединение или аминовое соединение.

4. Способ образования кремнистой пленки по п.1 или 2, где упомянутый спирт выбирают из группы, состоящей из моноспиртов, диолов и оксиэфиров, каждый из которых имеет от 1 до 8 атомов углерода.

5. Способ образования кремнистой пленки по п.1 или 2, где упомянутый растворитель представляет собой воду.

6. Способ образования кремнистой пленки по п.1 или 2, где упомянутую стадию затвердевания выполняют при комнатной температуре.

7. Раствор для обработки полисилазановой пленки,

который наносят на полисилазановую пленку, образованную путем нанесения композиции, содержащей полисилазановое соединение и ускоритель реакции превращения оксида кремния, чтобы способствовать превращению полисилазанового соединения в оксид кремния;

отличающийся тем, что

содержит растворитель, в количестве от 0,5 до 10 мас.% пероксида водорода и от 10 до 98 мас.% спирта в расчете на его полную массу.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 6338868 B1, 15.01.2002 | |||

| РАСТВОР ДЛЯ НАНЕСЕНИЯ ПОЛИСИЛАЗАНСОДЕРЖАЩЕГО ПОКРЫТИЯ И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2332437C2 |

Авторы

Даты

2014-12-27—Публикация

2010-09-02—Подача