Изобретение относится к области подготовки неспекающихся углей к сжиганию и может быть использовано в черной и цветной металлургии для агломерации руд, в шахтных печах, а также в энергетике и химической промышленности.

Ископаемые угли представляют собой угли различных сортов и различного качества. Одно из важнейших различий между углями - это угли спекающиеся, дающие кокс для металлургического производства (угли металлургические), и угли неспекающиеся и годные в основном для агломерации руд, а также для отопления и производства энергии (угли энергетические).

Дефицит коксующихся углей, их недостаточное качество и высокая стоимость коксования - важная проблема в металлургии. Это ставит вопрос об экономии кокса у основного его потребителя - металлургической промышленности. В частности, перспективным может быть вариант замены кокса на значительно более дешевый уголь - тощий уголь или антрацит.

Тощий уголь и антрацит относятся к неспекающимся углям.

Использование тощих углей не требует их дополнительной подготовки и капитальных вложений. Стоимость же углей более чем в два раза ниже стоимости кокса, а транспортировка дешевле из-за большей насыпной массы. Это делает экономичность их применения очевидной в том случае, если оно не приведет к ухудшению технологических показателей процесса и качества продукции.

Содержание влаги в тощих углях колеблется в пределах 2-7%, что не выходит за рамки показателей для кокса.

Содержание нелетучего углерода весьма велико и близко к коксу.

Выход летучих компонентов на сухую беззольную массу равен примерно 8-16%.

Показатель отражения витринита тощих углей составляет от 1,5 до 2,59%; спекаемость отсутствует.

Тощие угли характеризуются низким выходом смолистых веществ. Для тощего угля Краснобродского разреза он составляет 0,14-0,5%, Красногорского - следы. Следовательно, применение тощего угля не приведет к зарастанию газовых трактов металлургических агрегатов.

Теплота сгорания сухой беззольной массы для тощих углей составляет 35200-36500 кДж/кг и зависит главным образом от химического состава угля, определяемого в свою очередь степенью метаморфизма. Тепло выделяется в основном за счет сгорания содержащихся в угле углеводородов и водорода, поэтому теплота сгорания может быть выше, чем у кокса.

Сравнение свойств тощих углей и металлургического кокса показывает, что прочность кускового тощего угля ниже, чем у кокса, а дробимость и истираемость выше. Угли характеризуются меньшей температурой воспламенения и большей теплотворной способностью. Угли имеют меньшую пористость, однако их реакционная способность близка к реакционной способности кокса.

Таким образом, характеристики тощих углей, в целом, соответствуют требованиям, предъявляемым к металлургическому сырью как топливу и углеродсодержащему агенту.

Тощие угли используются в основном в электроэнергетике и в коммунально-бытовом секторе; при условии малой зольности могут использоваться для получения углеродистых наполнителей в электродном производстве.

Тощие угли иногда называют «полуантрацитовыми».

Однако необходимо учитывать следующие обстоятельства. Тощий уголь является природным сырьем, его свойства могут заметно отличаться для различных партий. Поэтому при его использовании в металлургии необходим специальный контроль показателей на угольных предприятиях.

Низкие относительно кокса механические характеристики угля требуют разработки технологии его подготовки перед технологическим использованием.

Антрациты так же, как тощий уголь, относятся к природному сырью. Антрациты объединяют угли с показателем отражения витринита более 2,59%. При выходе летучих веществ менее 8% к антрацитам относятся также угли с показателем отражения витринита от 2,2 до 2,59%.

От других видов угля антрацит отличается высоким содержанием связанного углерода (91-98%), низким содержанием влаги, серы, летучих веществ (2-9%), высокой удельной теплотой сгорания. Антрацит горит без дыма и пламени, с высокой теплоотдачей, не спекается. Обладает высокой плотностью органической массы (1500-1700 кг/м3) и высокой электропроводностью. Твердость по минералогической шкале 2,0-2,5.

В настоящее время антрацит, помимо использования в энергетике, применяется для черной и цветной металлургии, а также для производства адсорбентов, электродов, электрокорунда, микрофонного порошка, термоантрацита и т.п.

Требования к качеству антрацита являются наиболее высокими, т.к. даже сравнительно небольшое ухудшение некоторых свойств антрацита часто отрицательно влияет на технологический процесс и продукцию.

С учетом вышеизложенного природные неспекающиеся угли (тощие угли и антрациты возможно использовать взамен кокса в определенных областях промышленности). Использование таких углей позволит снизить расход дорогого кокса.

Однако проблемой является недостаточная прочность кусков неспекающихся углей (тощего угля и/или антрацита) в процессе их нагрева при технологическом использовании.

Часть кусков угля и/или антрацита разрушается с образованием мелких фракций, что приводит к нарушению гидравлического режима в печи при сжигании топлива и к химическому недожигу топлива, снижению производительности печи.

Известен способ термической обработки углей (авторское свидетельство СССР №467089) в вихревых камерах газовым теплоносителем с последующей изотермической выдержкой, при котором термообработку угля ведут при температуре 450-550°C и содержании кислорода в газовом потоке 0,5-1,0%.

Данное изобретение позволяет повысить теплоту сгорания мелких фракций каменного и бурого угля с высоким содержанием летучих. Соответственно данное изобретение не является эффективным при использовании крупных фракций кусков угля с низким выходом летучих веществ. Кроме того, необходимость термообработки угля при температурах 450-550°C обусловливает значительные энергозатраты при осуществлении способа.

Известен способ подготовки сырья к доменной плавке (авторское свидетельство СССР №1129255), в котором в качестве топлива используют топливные брикеты, в которые перед брикетированием добавляют предварительно нагретый до 200-250°C уголь.

В данном способе путем предварительного нагрева угля до 200-250°C обеспечивают лучшую работу связующего.

Т.е. данный способ применим для углей с высоким содержанием летучих, легкоудаляемых при небольшом нагреве; для мелкозернистых фракций угля, используемых для формирования топливных брикетов.

Известен способ подготовки твердого топлива к сжиганию (авторское свидетельство СССР №1170226), в котором осуществляют дополнительный нагрев топлива - угольной пыли путем непосредственного воздействия на топливо факела. Т.е. известный способ применим только для пылевидных фракций угля при высоких температурах нагрева - до 900-1000°C.

Известен непрерывный способ обработки некоксующегося угля с получением стабильного полукокса (варианты) по патенту РФ №2098450.

В способе по патенту №2098450 осуществляют нагрев некоксующихся углей до температур 400-480°C с целью испарения влаги и удаления части летучих веществ. В указанном способе происходит изменение структуры угля, который после нагрева переходит в полукокс.

Область использования полукокса уже, чем углей. Полукокс можно использовать при получении кокса как часть шихты, как топливо при производстве ферросплавов, при агломерации руд.

Недостатком способа по патенту №2098450 являются повышенные затраты на его осуществление, связанные с необходимостью нагрева углей до температур 400-480°C, также сложность способа, обусловленная в том числе необходимостью улавливания летучих веществ.

Известен способ подготовки низкосортного угля (JP 63210192 А, 31.08.1988) с содержанием летучих веществ более 30%, в котором уголь сушат при температуре 180-400°C в течение 2-10 минут газом. Затем уголь охлаждают водой в 2 этапа до 60°C.

Способ по документу JP 63210192 A, 31.08.1988 выбран в качестве наиболее близкого аналога (прототипа).

Недостатком наиболее близкого аналога является неэффективность способа, неэкологичность и сложность.

Технический результат, достигаемый заявляемым изобретением, - стабилизация гранулометрического состава топлива из неспекающихся углей за счет сохранения термостойких фракций кусков топлива при горении; упрощение способа подготовки неспекающихся углей; повышение теплотворной способности топлива; обеспечение высокой эффективности способа.

Заявляемый технический результат достигается за счет того, что в способе подготовки неспекающегося угля с содержанием летучих веществ не более 16%, осуществляют нагрев неспекающихся углей до температуры 200-395°C для разрушения нетермостойких компонентов кусков угля, последующее охлаждение и классификацию.

В качестве неспекающегося угля используют антрацит и/или тощий уголь.

Охлаждение нагретого угля осуществляют при температуре окружающей среды.

После охлаждения неспекающийся уголь подвергают механическому воздействию.

Классификацию угля осуществляют после механического воздействия или одновременно с ним.

Исходное сырье - тощие угли или антрациты, обладающие общими свойствами, - неспекаемость, низкое содержание летучих (не более 16%).

Общим недостатком неспекающихся углей (тощих углей и антрацитов) является их недостаточная термостойкость. При использовании в качестве топлива природных неспекающихся углей в результате их нагрева происходит разрушение нетермостойких кусков угля на более мелкие частицы. Топливо при нагреве изменяет свой первоначальный гранулометрический (зерновой, ситовый) состав за счет разрушения исходных кусков топлива, включающих нетермостойкие компоненты. При самопроизвольном разрушении таких кусков топлива в печи нарушается гидравлический режим сжигания топлива, снижается производительность печи.

Кроме того, в природных неспекающихся углях содержание нетермостойких включений не является постоянным, в связи с чем технологические свойства топлив на основе природных неспекающихся углей сложно прогнозировать. В связи с этим использование в качестве топлива природных неспекающихся углей без специальной подготовки является нецелесообразным.

Причиной разрушения части кускового материала из неспекающихся углей являются термические напряжения, возникающие при нагреве кускового материала. Нетермостойкими оказываются чешуйчатые графиты и полуграфиты, разрушающиеся на тонкие пластины и чешуйки, а также куски из петрографически неоднородных слоистых образований.

В заявляемом способе подготовки неспекающихся углей для их технологического использования нагрев углей осуществляют до температур 200-395°C. При таких температурах тощий уголь и антрацит не переводится в полукокс, тем самым сохраняются его широкая область использования - обжиговые процессы, шахтные плавки руд цветных металлов как топливо в вагранках и для других процессов.

При нагреве угля до температур 200-395°C происходит разрушение нетермостойких включений (компонентов) угля, которые легко удаляются, например, при классификации после нагрева.

Удаление летучих веществ практически не имеет места быть, количество летучих веществ до нагрева угля и после его нагрева практически не изменяется.

Испарение влаги из угля происходит практически полностью при температурах 100-200°C. Т.е. при температурах до 395°C в угле практически не содержится влаги.

Энергетические затраты для подготовки неспекающихся углей согласно заявляемому способу ниже, чем в известных способах.

Исследования авторов показали, что значительная часть нетермостойких компонентов разрушается при нагреве неспекающихся углей до температур в интервале от 200 до 395°C.

Нагрев до таких температур, во-первых, надежно обеспечивает разрушение нетермостойских компонентов, во-вторых, не требует значительных энергетических затрат, в-третьих, не требует применения специального охлаждения, т.к. охлаждение в данном случае осуществляется естественным путем, что значительно улучшает экологичность способа. Следует отметить, что при нагреве до температур 200-395°C отсутствует выделение химических продуктов пиролиза из неспекающихся углей и, следовательно, отсутствуют затраты на их улавливание.

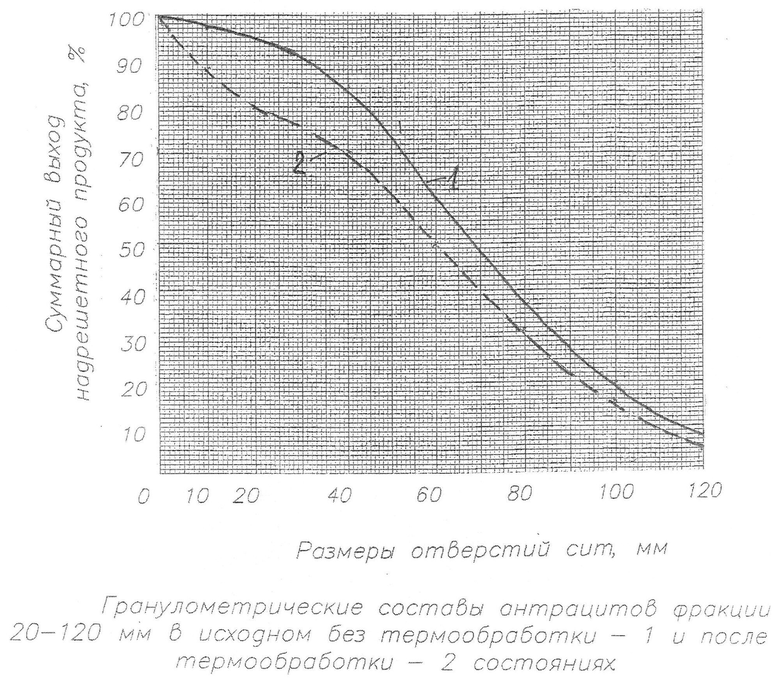

На фиг.1 приведена зависимость суммарного выхода надрешетного продукта (антрацит) по отношению к размерам отверстий сита.

Кривая 1 - для нетермообработанных антрацитов.

Кривая 2 - для антрацитов, прошедших подготовку согласно заявляемому способу.

Видно, что объем надрешетного продукта после термообработки уменьшился примерно на 10-12% за счет разрушения нетермостойких компонентов антрацита, которые привели к уменьшению крупных кусков антрацита и появлению более мелких кусков.

Также исследования авторов показали, что при подготовке неспекающихся углей с содержанием летучих веществ до 16% согласно заявляемому способу количество летучих веществ до и после подготовки практически не изменяется.

После нагревания исходных неспекающихся углей до температур 200-395°C и последующего естественного охлаждения целесообразно подвергнуть неспекающиеся угли механическому воздействию. Основное разрушение кусков угля в результате разрушения нетермостойких компонентов происходит самопроизвольно при их нагреве. Однако после нагрева целесообразно осуществить механическое воздействие, т.к. в результате механического воздействия происходит доразрушение кусков угля за счет доразрушения нетермостойких компонентов.

После механического воздействия или одновременно с ним осуществляют классификацию углей с целью отбора фракций угля в соответствии с их возможным технологическим использованием.

Исследования авторов показали, что при технологическом использовании топлива, прошедшего подготовку в соответствии с заявляемым способом, практически не происходит дальнейшего распада кусков топлива в печи, следовательно, подготовленным согласно заявляемому способу неспекающимся углем можно заменить металлургический кокс, используемый для соответствующих технологических нужд.

О кинетике терморазрушений тощих (неспекающихся) углей можно судить по данным, приведенным в таблице 1, по изменению процентного содержания класса угля 25-100 мм при ступенчатом нагреве от температуры 20°C до 1000°C.

Для испытания брали два вида углей - тощий уголь и антрацит, а также металлургический кокс. Характеристика углей и кокса приведена в этой же таблице.

Из данных таблицы 1 видно, что активное снижение содержания класса 25-100 мм в тощих углях и антрацитах происходит при повышении температуры от 20 до 200°C. При таких температурах происходит активное испарение влаги до ее полного испарения и происходит активное разрушение нетермостойких компонентов угля.

Далее до температур от 200 до 400°C снижения содержания класса 25-100 мм в тощих углях и антрацитах практически не происходит. При этих температурах удаления летучих веществ из тощих углей и антрацитов практически не происходит. При таких температурах происходит незначительное доразрушение нетермостойких компонентов угля.

Дальнейшее снижение содержания класса 25 - 100 мм в тощих углях и антрацитах происходит при температурах от 700 до 1000°С, что объясняется главным образом, потерей летучих веществ.

Подготовка угля в соответствии с заявляемым способом при использовании угля с выходом летучих веществ более 16% является нецелесообразной в связи со следующим.

При нагреве до температур 200-395°C угля с содержанием летучих веществ до 16% практически отсутствует удаление (выделение) летучих веществ. Это подтверждается сведениями, приведенными в источнике «Научные основы производства кокса», Труды совещания (г. Свердловск, 1965 г.), издательство «Металлургия», 1967 г. (Приложение 1).

Из таблицы 1 источника «Научные основы производства кокса» на стр.126 видно, что уголь марки ОС характеризуется выходом летучих веществ менее 16% (14, 39%); угли марок Д, Г, Ж характеризуются выходом летучих веществ более 30%.

Из таблицы 2 источника «Научные основы производства кокса» на стр.128 видно, что при нагреве угля марки ОС до 400°C практически отсутствует выход продуктов термической деструкции, газа и газового бензина, а также пирогенетической воды. При этом при нагреве от 250 до 400°C имеет место значительный выход продуктов термической деструкции, газа и газового бензина, а также пирогенетической воды у углей марок Д, Г, Ж.

Это означает, что при нагреве до температур от 250 до 400°C углей, характеризующихся выходом летучих веществ более 30%, имеет место значительное выделение вышеуказанных продуктов в окружающее пространство. Следует отметить, что к выделяющимся продуктам термической деструкции относятся и фенолы, которые относятся ко II классу опасности.

Следовательно, имеет место загрязнение окружающего пространства. Поэтому необходимо предусматривать дополнительные меры по улавливанию выделяющихся при нагреве из углей продуктов и их утилизации, что обусловит значительное усложнение процесса подготовки таких углей для использования их в качестве топлива.

Кроме того, при нагревании углей с выходом летучих веществ более 30% до температур 400°C имеет место резкая потеря веса (от 1,5 до более 4%) твердого остатка, т.е. имеет место интенсивная термическая деструкция углей (предпоследний и последний абзацы стр.128 источника «Научные основы производства кокса», Рис.3 на стр.129).

Из источника «Технология углеграфитовых материалов», Е.Ф. Чалых, М., 1963, Государственное научно-техническое издательство литературы по черной металлургии и цветной металлургии на стр.96 (Приложение 2) известно, что потеря веса антрацита при нагреве от 200 до 400°C составляет 0,76% (таблица 21).

Т.е. потери веса антрацита, имеющего выход летучих веществ менее 8% при нагревании до 400°C, значительное меньше, чем у углей с выходом летучих веществ более 30%.

При этом потеря веса антрацита и углей с выходом летучих веществ более 30% обусловлена разными причинами.

Антрацит теряет вес при нагреве до 400°C только за счет удаления влаги (т.к. органика при таких температурах из антрацита не удаляется), а угли с содержанием летучих веществ более 30% теряют вес именно за счет удаления органических компонентов.

После удаления из углей с содержанием летучих веществ более 30% органических компонентов увеличивается процентное содержание минеральной негорючей части. В связи с чем, после нагревания углей с содержанием летучих веществ более 30% до температур 400°C их теплотворная способность падает за счет интенсивного удаления органики.

Напротив, при нагревании неспекающихся углей с выходом летучих веществ не более 16% при нагревании до 400°C не происходит удаления органических компонентов (горючих компонентов), следовательно, не имеет места потеря теплотворной способности таких углей при их нагреве до температур 400°C.

Следует также отметить, что вследствие интенсивного удаления летучих веществ при нагревании до температур 400°C из углей с выходом летучих веществ более 30% имеет место более интенсивный распад кусков угля за счет более обширного расщепления наименее прочных связей в кусках угля. Т.е. исходные куски угля распадаются на большое количество мелких кусков, являющихся более мелкими, чем куски угля, образующиеся при распаде угля с содержанием летучих веществ не более 16%.

Мелкие фракции угля имеют ограниченное технологическое использование, чем более крупные.

Кроме того, при нагреве больших объемов угля с выходом летучих веществ более 30% необходимо применять специальные средства или технологические параметры процесса подготовки угля, обеспечивающие взрывобезопасность процесса, поскольку при интенсивном выходе летучих веществ повышается опасность накапливания газов в объеме угля и возникновения угрозы взрыва.

Таким образом, результатом подготовки заявляемым способом неспекающегося угля с выходом летучих веществ не более 16% по сравнению с такой же подготовкой угля с выходом летучих веществ более 30% является то, что в результате такой подготовки получается достаточно крупный кусковой уголь, который можно использовать в качестве замены металлургическому коксу и использовать в качестве топлива практически для любых технологических нужд. После такой подготовки уголь не теряет свою исходную теплотворную способность, т.е. заявляемый способ является эффективным. Кроме того, заявляемый способ является экологичным, т.к. происходит без выделения газов в атмосферу; является простым, поскольку для осуществления заявляемого способа не требуется применять специальные средства улавливания выделяющихся компонентов угля. Заявляемый способ является безопасным (взрывобезопасным).

Неочевидным эффектом является следующее. Нагрев до температур 200-395°C неспекающихся углей с выходом летучих веществ до 16% и нагрев неспекающихся углей с выходом летучих веществ выше 16% дает различный результат.

При нагреве до температур 200-395°C неспекающихся углей с выходом летучих веществ до 16% после охлаждения и классификации получается уголь с высокой теплотворной способностью, прочный, способный заменить металлургический кокс. При этом при подготовке таких углей согласно заявляемому способу не требуется применять дополнительных мер защиты экологии и мер, обеспечивающих безопасность (взрывобезопасность) процесса.

Напротив, при нагреве до температур 200-395°C неспекающихся углей с выходом летучих веществ выше 16% после охлаждения и классификации получается уголь, состоящий из мелких фракций (что обусловливает его ограниченную область использования), с низкой теплотворной способностью (не позволяющей использовать такой уголь в качестве заменителя металлургического кокса). При этом при нагреве таких углей до температур 200-395°C имеет место значительное ухудшение экологии и безопасности процесса. Поэтому для осуществления подготовки таких углей путем их нагрева до температур 200-395°C требуется предпринимать технические меры, связанные с обеспечением экологической безопасности и взрывобезопасности процесса.

Таким образом, заявляемый способ при его кажущейся простоте позволяет добиться заявленного технического результата, следовательно, заявляемый способ соответствует условию патентоспособности «изобретательский уровень».

Заявляемый способ иллюстрируется следующими примерами.

Пример 1

Испытания проводили с сортовым антрацитом классов 20-120 мм.

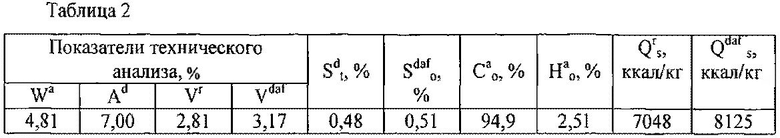

Технический анализ и теплотворная способность концентрата антрацитов приведены в таблице 2.

где:

Wa - влага аналитическая;

Ad - зольность на сухое состояние;

Vr - выход летучих веществ на рабочее состояние;

Vdaf - выход летучих веществ на сухое беззольное состояние;

Результаты показывают, что исследуемый антрацит относится к антрацитам термального происхождения и поэтому отличается низким выходом летучих веществ 2,81%. Исследуемый антрацит имеет низкую зольность, низкое содержание серы и высокую (выше, чем у металлургического кокса) теплотворную способность.

В таблице 3 приведен гранулометрический состав (по сухой массе) исходного антрацита и этого же антрацита, прошедшего подготовку согласно заявляемому способу.

Из таблицы 3 видно, что исходный антрацит имеет высокий выход крупных классов и, следовательно, отличается высокой механической прочностью. После подготовки согласно заявляемому способу происходит терморазрушение части кускового материала с увеличением количества мелких фракций. Содержание кусков антрацита размером менее 20 мм возросло с 5,2% до 20,3%,т.е. увеличилось на 15%.

После подготовки антрацита согласно заявляемому способу его технический анализ показал, что зольность на сухую массу, выход летучих веществ, общее содержание серы, общее содержание фосфора оказалось близким во всех классах к показателям исходного антрацита.

После классификации подготовленного антрацита каждый класс направляют на соответствующее технологическое использование.

Исследования авторов показали, что при технологическом использовании подготовленного антрацита практически не происходит дальнейшее разрушение кусков антрацита, соответственно, обеспечивается стабильный режим работы технологического агрегата.

При технологическом применении антрацитовая мелочь (0-10 мм) подготовленного согласно заявляемому способу антрацита оказалась полноценным заменителем коксовой мелочи при агломерации железных и никелевых руд. Расход антрацитовой мелочи осуществляется с коэффициентом 0,95-1,0 по сравнению с коксовой мелочью.

Фракция 10-20 мм подготовленного антрацита - хороший заменитель кокса фракции 10-25 мм при производстве высокоуглеродистого феррохрома. По сравнению с коксом 10-25 мм имеет меньшее содержание серы и поэтому позволяет получить малосернистый высокоуглеродистый феррохром.

Низкая зольность, низкая влажность, низкое содержание серы, хорошая термостойкость - основные преимущества, позволяющие на 100% заменить коксовый орешек подготовленным согласно заявляемому способу антрацитом фракции 10-20 мм.

Пример 2

В шахтной печи типа ОСМ-2725 по обжигу доломита с внутренним диаметром 3,5 м и высотой 14,2 м осуществляли обжиг доломита до содержания суммы окислов СаО+MgO в обожженном продукте до 95% и более.

Исходный доломит характеризовался содержанием MgO не менее 19,0% и средним содержанием CaO 33,0%.

В качестве топлива применялся кокс фракции 25-40 мм.

Удельный расход кокса 200 кг/т доломита. Объем дутья составлял до 10000 м3/час. Температура в зоне обжига составляла 1700-1750°C. Производительность печи по загружаемому в печь доломиту составляла 300-340 т/сутки.

Кокс заменяли антрацитом класса 25-40 мм и антрацитом класса 25-40 мм, прошедшим подготовку согласно заявляемому способу.

При 100%-ной замене кокса антрацитом класса 25-40 мм производительность печи по загружаемому доломиту снизилась до 180-250 кг/т. Также снизилось качество обожженного доломита - возросло количество «недожига», имело место спекание кусков доломита. Резко возросла температура отходящих газов, что обусловило ухудшение экологии и условий труда и связано с химическим недожигом топлива (неполное сгорание топлива).

При замене 50% кокса антрацитом восстанавливались показатели, характерные при 100%-ном использовании кокса в качестве топлива.

При 100%-ой замене кокса антрацитом, прошедшим подготовку согласно заявляемому способу, расход топлива снизился до 190 кг/т доломита, производительность печи сохранилась на уровне 310-340 т/сутки по загружаемому доломиту. Качество обожженного доломита сохранялось на уровне, характерном для работы на 100%-ном коксе. Практически исчезло спекание кусков доломита между собой.

Таким образом, антрацит, подготовленный согласно заявляемому способу, позволяет полностью заменить кокс, используемый в качестве топлива при обжиге доломита с сохранением показателей работы шахтной печи, характерных при работе печи на металлургическом коксе.

Пример 3

Осуществляли обжиг доломита коксом, тощим углем и тощим углем, прошедшим подготовку согласно заявляемому способу.

В шахтной печи типа ОСМ-2725 по обжигу доломита с внутренним диаметром 3,5 м и высотой 14,2 м осуществляли обжиг доломита до содержания суммы окислов СаО+MgO до 95% и более в обожженном продукте.

Исходный доломит характеризовался содержанием MgO не менее 19,0% и средним содержанием СаО 33,0%.

В качестве топлива применялся кокс фракции 25-40 мм.

Удельный расход кокса 200 кг/т доломита. Объем дутья составлял до 10000 м3/час. Температура в зоне обжига составляла 1700-1750°С. Производительность печи по загружаемому в печь доломиту составляла 300-340 т/сутки.

Кокс заменяли тощим углем класса 25-40 мм и тощим углем класса 25-40 мм, прошедшим подготовку согласно заявляемому способу.

При полной замене кокса тощим углем появились расстройства в технологии обжига доломита. Поднялась температура отходящих газов, снизилась производительность по загружаемому доломиту более чем на 34%. Имело место спекание кусков доломита между собой. Было обнаружено, что в процессе нагрева угля на пути к зоне горения происходит частичное разрушение кусков угля и обусловленное этим появление мелочи угля и нарушение гидравлического режима при подаче воздушного дутья, проскок кислорода, неполное горение (содержание СО в колошниковых газах выросло с 5-6 до 15-20%), т.е. наблюдался химический недожиг угля.

После замены тощего угля фракции 25-40 мм такой фракцией тощего угля, прошедшего подготовку согласно заявляемому способу, расход топлива на обжиг доломита снизился, производительность печи восстановилась, как на коксе; температура отходящих газов также снизилась до температур, как при использовании кокса.

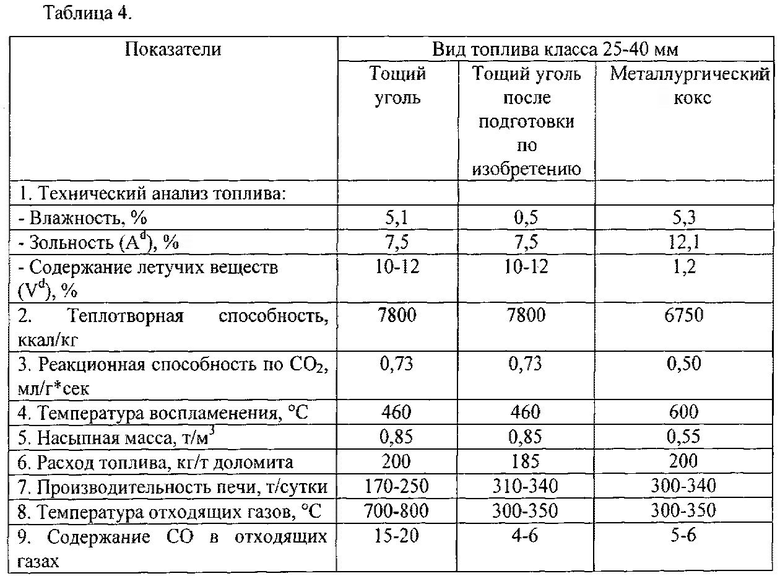

В таблице 4 приведены характеристики используемых при обжиге доломита кокса, тощего угля, тощего угля, прошедшего подготовку согласно заявляемому способу, показатели работы печи.

Как видно из таблицы 4, результаты обжига доломита на антраците и тощем угле, прошедших подготовку согласно заявляемому способу, являются сходными.

Т.е. при обжиге доломита можно полностью заменить кокс антрацитом и тощим углем, прошедшими подготовку согласно заявляемому способу.

Пример 4

Плавка чугуна в вагранках.

Плавка осуществлялась в 20-тонных вагранках производительностью 20 т/час при расходе топлива - металлургического кокса 12% от проплава.

При замене металлургического кокса антрацитом класса 50-120 мм сохранить показатели плавки удалось только при частичной (до 15%) замене кокса. При замене в большем количестве стали наблюдаться расстройства хода плавки и снижение производительности вагранки.

Замена 100% кокса рабочих колош антрацитом класса 50-120 мм, прошедшим подготовку согласно заявляемому способу, отклонений в технологии плавки не наблюдалось. При этом повысилась температура чугуна на 30-40°C, повысилось качество литья, снизился выход брака литья. Производительность вагранки увеличилась на 5%.

Таким образом изобретение обеспечивает возможность 100%-ной замены металлургического кокса неспекающимся углем, прошедшим подготовку согласно заявляемому способу, в чугунолитейных вагранках.

Во всех примерах при технологическом использовании неспекающихся углей, подготовленных согласно заявляемому способу, не наблюдалось разрушение кусков топлива в печи.

Область использования неспекающихся углей (тощих углей и антрацитов), подготовленных согласно заявляемому способу, - при использовании в качестве топлива в процессах со слоевым сжиганием топлива. В силу высокой плотности неспекающиеся угли, подготовленные согласно заявляемому способу, не могут быть использованы в доменных печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2248332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445346C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА ТОЩИХ УГЛЯХ И АНТРАЦИТЕ | 2007 |

|

RU2378388C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2011 |

|

RU2463355C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2003 |

|

RU2243275C1 |

| СПОСОБ ПЕРЕГОНКИ, ГАЗИФИКАЦИИ, ИЛИ КОКСОВАНИЯ УГЛЯ И УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1925 |

|

SU4514A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

Изобретение относится к способу подготовки неспекающегося угля с содержанием летучих веществ не более 16%, при котором осуществляют нагрев неспекающегося угля до температуры 200-395°C для разрушения нетермостойких компонентов кусков угля, последующее охлаждение и классификацию. В качестве неспекающегося угля используют антрацит и/или тощий уголь. Охлаждение нагретого угля осуществляют при температуре окружающей среды. Технический результат, достигаемый заявляемым изобретением, - стабилизация гранулометрического состава топлива из неспекающихся углей за счет сохранения термостойких фракций кусков топлива при горении; упрощение способа подготовки неспекающихся углей; повышение теплотворной способности топлива; обеспечение высокой эффективности способа. 4 з.п. ф-лы, 1 ил., 4 табл., 4 пр.

1. Способ подготовки неспекающегося угля с содержанием летучих веществ не более 16%, при котором осуществляют нагрев неспекающегося угля до температуры 200-395°C для разрушения нетермостойких компонентов кусков угля, последующее охлаждение и классификацию.

2. Способ по п.1, отличающийся тем, что в качестве неспекающегося угля используют антрацит и/или тощий уголь.

3. Способ по п.1, отличающийся тем, что охлаждение нагретого угля осуществляют при температуре окружающей среды.

4. Способ по п.1, отличающийся тем, что после охлаждения неспекающийся уголь подвергают механическому воздействию.

5. Способ по п.1, отличающийся тем, что классификацию угля осуществляют после механического воздействия или одновременно с ним.

| JP 63210192 A 31.08.1988 | |||

| Макаров Г.Н | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ОБРАБОТКИ НЕКОКСУЮЩЕГОСЯ УГЛЯ С ПОЛУЧЕНИЕМ СТАБИЛЬНОГО ПОЛУКОКСА (ВАРИАНТЫ) | 1996 |

|

RU2098450C1 |

| Установка для сушки бурых углей с высоким влагосодержанием | 1985 |

|

SU1378792A3 |

| WO 1997024414 A1 10.07.1997 | |||

Авторы

Даты

2014-12-27—Публикация

2013-06-18—Подача