Изобретение относится к способу переработки некоксующегося угля в пассивированный полукокс. Более конкретно, изобретение относится к способу последовательной переработки некоксующегося угля в полукокс, имеющий пригодную устойчивость при хранении с одновременным сохранением желательных топливных характеристик.

Наиболее богатые угольные месторождения в западной части Северной Америки приходятся на долю низкосортного угля, включая полубитуминозный уголь и бурый уголь. Многие месторождения низкосортного угля разрабатываются относительно дешевым способом по сравнению с углем более высокого сорта, добываемого в восточной части Северной Америки, Австралии и Европе, однако его экономическая ценность существенно снижается за счет содержания значительных количеств влаги и кислорода в объединенной форме. Влага, содержащаяся в угле, приводит как к высоким затратам на транспортировку от месторождения угля до конечного пункта его использования, так и к снижению теплоты, вырабатываемой из угля во время его сгорания, вследствие тепла, необходимого для выпаривания влаги. Данная проблема обычно присуща всем полубитуминозным углям и особенно остро стоит в отношении низкосортного угля, который может содержать от 20 до 50% влаги во время добычи.

Хорошо известная методика с целью снижения влагосодержания в угле заключается в выпаривании влаги путем низкотемпературного нагревания угля до температуры приблизительно 80-150 oC. Однако метод низкотемпературного нагревания имеет недостаток, заключающийся в том, что полученный сухой уголь имеет склонность к саморазогреванию, а также легко реабсорбирует влагу из атмосферы с тем, чтобы достичь своего первоначального состояния влагосодержания. Саморазогревание, также упоминаемое как "аутогенное" нагревание или пирофорность, представляет собой склонность материала к спонтанному воспламенению и сгоранию при контакте с воздухом при температурных условиях окружающей среды. Это саморазогревание связано с двумя процессами: теплотой повторной гидратации сухого угля или полукокса и хемосорбцией кислорода.

Методы газификации в мягких условиях, используемые при получении топлива в результате переработки, также обычно предусматривают сушку угля перед газификацией для образования полукокса. Уголь сушат путем термообработки с использованием постоянно протекающих нагретых потоков газа, обедненного кислородом, дня конвективной теплопередачи угля. Аналогично сухому углю, полукокс, как хорошо известно, тоже имеет склонность к саморазогреванию при хранении и транспортировке в условиях окружающей среды или при контактировании с водой в жидкой или парообразной форме.

При воздействии атмосферных условий сухой полукокс быстро адсорбирует водяной пар и кислород и затем нагревается и воспламеняется, если его не охладить. Адсорбция водяного пара или кислорода и полученное окисление полукокса проявляются при экзотермической реакции. Кислород физически адсорбирует на поверхность угля и химически взаимодействует с органическими молекулами в самом угле. Эта реакция может иметь критическое выделение тепла в диапазоне приблизительно 120000 кДж на 1 моль кислорода. Так как скорости окисления будут примерно удваиваться при повышении температуры на каждые 10o, теплота, если она не рассеяна, будет стимулировать процесс самоускоряющегося окисления и вызывать постепенноео повышение температуры угля вплоть до спонтанного воспламенения угля. Если саморазогревание полукокса достигает температуры воспламенения, данный процесс обычно называется "самовозгоранием", представляющим серьезную опасность в любом случае, независимо от того, храниться ли уголь в отвалах или он транспортируется.

Другая причина саморазогревания возникает в том случае, когда полукокс адсорбирует воду, находящуюся в жидкой или в парообразной форме. При температурах окружающей среды скорости окисления углерода обычно слишком незначительные дня инициации загорания полукокса. Однако, когда сухой уголь или полукокс увлажнен водой, теплота выделяется вследствие адсорбции воды на сухом угле или полукоксе. Водяной пар физически адсорбирует на уголь или полукокс, выделяя теплоту парообразования, которая составляет около 20000 кДж/моль воды. Такая "теплота смачивания" повышает температуру сухого угля или полукокса до уровней, при которых окисление углерода происходит более быстро. Возросшие скорости окисления в конце концов приводят к самовозгоранию. Этот механизм объясняет, почему самовозгорание угля обычно происходит после дождя вслед за периодом сухой погоды. Вышеприведенный механизм также проявляется, когда сухой уголь или полукокс помещен на влажную почву и когда влажный уголь загружается в установленный, частично высушенный отвал. В последнем случае нагревание неизменно начинается на границе раздела влажного и сухого материала.

Равновесная влажность определяется методом Американского общества испытания материалов как влагосодержание в пробе угля или полукокса, когда она уравновешена воздухом с относительной влажностью 96% при 30oC. Полагают, что это состояние аналогично тому, которое обнаруживается в отвале влажного угля. Если отвал угля находится выше уровня его равновесной влажности, тогда он будет иметь склонность к тому, чтобы отдать влажность окружающей среде, но, с другой стороны, если он находится ниже уровня его равновесной влажности, тогда он будет склонен к тому, чтобы забрать влажность у окружающей среды.

Равновесная влажность играет важную роль в саморазогревании запасов угля или полукокса. Если уголь или полукокс находится выше уровня его равновесной влажности, тогда отвал склонен к тому, чтобы отдать влажность окружающей среде, что вызывает нагревание запасов угля вследствие теплоты повторной гидратации. Повышение температуры вызывает повышение скорости хемосорбции кислорода, что, в свою очередь, приводит к нагреванию и в конце концов к самовозгорание подвергнутой воздействию части отвала. Просто сушка низкосортного угля не изменяет уровень равновесной влажности, поэтому сухой уголь имеет склонность к повторной гидратации вновь до уровня его равновесной влажности, выделяющего теплоту повторной гидратации.

С учетом тенденции полукокса к саморазогреванию желательно, чтобы все количество полукокса в отвале можно было удобно обработать с целью пассивации характера саморазогревания полукокса, тем самым защитив остальную часть отвала от самовозгорания.

Целью изобретения является создание способа переработки некоксующегося угля в полукокс. Другая цепь изобретения состоит в получении полукокса, имеющего значительно более высокую теплотворную способность, нежели имеет уголь, например, 8500 Btu/lb (то есть, 8500 Британских тепловых единиц на фунт воды) по сравнению с 11500 Btu/lb. Еще одной целью изобретения является получение полукокса, имеющего пригодную устойчивость при хранении, с одновременным сохранением желательных топливных характеристик. Используемый в данном описании термин "летучие компоненты низкой фракции" относится к тем соединениям, которые испаряются при температуре около 400 480oC. Аналогичным образом, термин "летучие компоненты высокой фракции" относится к тем соединениям, которые испаряются при температуре около 480 950oC.

Кратко говоря, в соответствии с изобретением предлагается непрерывный способ последовательной переработки угля в стабильный полукокс. Способ включает последовательные стадии получения исходного материала некоксующегося угля; сушки угля с удалением из него влаги и образованием сухого угля; пиролиза сухого угля путем постепенного нагревания по существу всего количества угля до температуры, достаточной для испарения и удаления летучих веществ низкой фракции из угля с образованием полукокса и достаточной для мобилизации по крайней мере части летучих веществ высокой фракции в полукоксе и по крайней мере частичного разрушения микропор в полукоксе. Затем полукокс охлаждают до температуры, достаточной для демобилизации летучих веществ по крайней мере в частично разрушенных микропорах полукокса, с тем чтобы пиролитически пассивировать полукокс и получить полукокс, имеющий содержание летучих компонентов высокой фракции около 14-22 мас. Затем полукокс переносят в реакционный сосуд, в котором технологический газ, имеющий содержание кислорода около 3-21 об. проходит по реакционному сосуду, окислительно пассивируя уголь за счет хемосорбции кислорода, после чего проводят по существу одновременно повторную гидратацию и охлаждение пассивированного полукокса с получением гидратированного полукокса, имеющего около 5 10 мас. влаги. Затем полукокс подвергают окончательной обработке путем упаривания поверхностной влаги гидратированного полукокса с помощью гидратированного окружающего воздуха. Более конкретно, полукокс переносят в реакционный сосуд для окончательной пассивации, в котором технологический газ, имеющий содержание кислорода около 3-21 об. проходит по реакционному сосуду, окончательно пассивируя повторно гидратированный полукокс за счет хемосорбции кислорода.

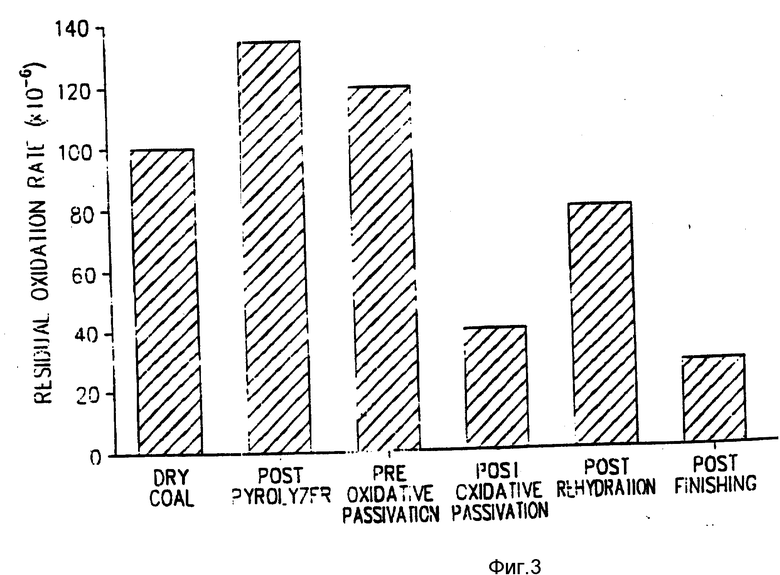

На фиг. 1 изображена схема процесса изобретения, показывающая способ последовательной переработки некоксующегося угля с получением пассивированного полукокса; на фиг. 2 гистограмма объемного процента равновесной влажности сухого угля и угля, переработанного на различных стадиях в соответствии с изобретением; на фиг. 3 гистограмма скорости остаточного окисления сухого угля и угля, переработанного на различных стадиях в соответствии с изобретением; на фиг. 4 гистограмма теплосодержания угля, переработанного в соответствии с изобретением.

Со ссылкой на чертежи, на которых одинаковые позиции обозначают одинаковые элементы, показана схема предлагаемого способа 10 последовательной переработки некоксующегося угля в пассивированный полукокс.

При рассмотрении чертежей станет понятно, что с целью ясности некоторые элементы конструкции не подставлены с учетом традиционного характера таких элементов, являющихся хорошо известными для среднего специалиста в данной области техники. Отсылка сделана на такие работы, как Perry and Clinton, CHEMICAL ENGINEERS' HANDBOOK, 5th Edition, McGray Hill, New York, 1973; Kelly and Spottiswood, INTRODUCTION TO MINERAL PROCESSING, John Willey Sons, Inc. New York, 1982; Walas, CHEMICAL PROCESS EQUIPMENT, Selection and Design, Butterworth Publishers, Boston, 1988; Woods, PROCESS DESIGN AND ENGINEERING PRACTICE, PTR Prentice Hall, New Jersey, 1995, а также на литературу по химической промышленности в отношении главным образом подробного описания конструкций различных устройств и технологических режимов. Например, бункер, пиролизер, сушилка, трубопроводы, уплотнения, газоходы, воздуходувки и клапаны могут быть любыми такими известными коммерчески доступными компонентами, за исключением того, что такие компоненты могут быть модифицированы, по мере необходимости, специалистами в данной области техники для использования в способе изобретения, описываемого в данной заявке. Кроме того, многие устройства управления, являющиеся традиционными и стандартными в области химической переработки, были опущены для ясности иллюстрации и описания изобретения. Например, регулировочные клапаны, термопары, термисторы, соединенные с пригодными сервоконтурами, являются легко доступными и традиционно используются для измерения и регулировки температуры и протекания процессов. Для дополнительного ознакомления с оборудованием и технологическими режимами переработки угля дается ссылка на заявку на патент США 08/525235, поданную 8 сентября 1995 года.

Способ 10 в соответствии с изобретением особенно пригоден для некоксующегося угля с высоким влагосодержанием. Например, изобретение особенно пригодно для некоксующегося угля, такого как бурый уголь Western, содержащего приблизительно 20-50% влаги по массе.

Некоксующийся уголь можно транспортировать через стадии способа 10 изобретения с использованием традиционного ленточного конвейера непрерывного действия (не показан), скипового подъемника, вибрационного конвейера, пневматически или любым иным пригодным способом. Для поддержания эффективности уголь может быть подготовлен путем промывки, дробления и сортировки с получением пригодного качества, количества и гранулометрического состава. Обычно уголь, имеющий размер частиц в диапазоне от +1/4 дюйма до -3 дюймов (от +0,6 см до -7,62 см), предпочтительно от +1/4 дюйма до -2 дюймов (от +0,6 см до 5,08 см), является пригодным исходным материалом для способа изобретения.

Способ 10 включает последовательные стадии подачи угля в бункер 12, сушки угля (А), пиролиза угля с получением полукокса (В), мгновенного охлаждения полукокса (С), окислительной пассивации полукокса (D), повторной гидратации полукокса (Е) с последующей конечной пассивацией полукокса (F) таким образом, чтобы пассивированный полукокс можно было затем транспортировать с использованием несущего элемента 14 и/или хранить в пригодном резервуаре, таком как бункер 12, для последующего использования по мере необходимости. Следует понять, что вследствие уникальной расстановки различных стадий способа (А) (F) получают стабильный полукокс, который можно экономично транспортировать.

Уголь желаемого размера и качества подают в сырьевой бункер 12, где его отмеривают для подачи в сушилку пригодного типа, хорошо известного в данной области для проведения сушки (А). Сушилка нагревает уголь до температуры около 120 260oC с тем, чтобы понизить влагосодержание угля и предотвратить выделение из угля значительных количеств метана и/или угарного газа.

Затем сухой уголь подают в пиролизер для проведения пиролиза (В) угля с образованием полукокса, имеющего определенные желательные свойства, например, отсутствие остаточной свободной влаги, низкое относительное содержание серы и более высокое относительное содержание углерода. Пиролизером может быть печь периодического действия или печь непрерывного действия, которая имеет хорошо известный в данной области техники тип.

Во время пиролиза (В) температуру угля последовательно и постепенно повышают до желательной максимальной температуры с целью удаления летучих компонентов низкой фракции и мобилизации некоторых летучих компонентов высокой фракции. Обычно уголь подают в пиролизер при температуре около 149 - 204oC. Затем уголь постепенно нагревают в пиролизере примерно до температуры 427-590oC. Уголь постепенно нагревается до более высокой температуры с целью упаривания и удаления летучих компонентов низкой фракции с последующим нагреванием до достижения желательной температуры газификации в мягких условиях с тем, чтобы получить полукокс, имеющий содержание остаточных летучих компонентов около 14-22 мас. и пониженное содержание равновесной влаги в диапазоне приблизительно от 20-30 мас. до 5-10 мас.

Отработавший газ, выводимый из пиролизера, содержит маслянисто-жидкий побочный продукт и около 5-10 мас. как правило, около 5 мас. угольной мелочи, улавливаемой в потоке обогащенного отработавшего газа 16. Обогащенный отработавший газ 16 подают в сепаратор (S), в котором газообразное топливо 20, полученное в результате переработки, и конденсированный маслянистый продукт 18 могут быть отделены от отработавшего газа 16. Газообразное топливо 20, полученное в результате переработки, может быть сожжено в одной или более камерах сгорания 24 с получением продуктов сгорания 22 для использования при сушке и пиролизе угля, как описано в патенте США 5401364.

Конденсированный маслянистый продукт 18 из сепаратора (S) может быть использован в качестве продуктов для смешения, имеющих низкое содержание серы, с остатками от каталитической крекинг-установки для использования непосредственно в качестве топлива для паровых котлов. Альтернативно маслянистый продукт 18 может быть обогащен на дальнейших стадиях способа, которые могут включать экстракцию растворителем и/иди перегонку в комбинации или в виде отдельных стадий для получения нескольких видов исходного химического сырья более высокого качества, такого как крезиловые кислоты, углеводороды парафинового ряда, замещенные катехины и каменноугольный пек. Кроме того, конденсированный маслянистый продукт 18 можно экстрагировать с помощью пригодных растворителей с получением ценного химического сырья, которое затем может быть подвергнуто перегонке, либо конденсированный маслянистый продукт 18 может быть вначале подвергнут перегонке с последующей экстракцией дистиллята при помощи пригодных растворителей с получением ценного химического сырья.

Полукокс пиролитически пассивируют путем его мгновенного охлаждения в момент нахождения или на выходе из пиролизера до 177oC. Полукокс может быть охлажден с применением большинства пригодных средств для охлаждения твердого материала, таких как множество сопл распылителя смазочно-охлаждающей жидкости, такой как вода и тому подобное. Полукокс быстро охлаждают до температуры около 100oС в течение нескольких минут, например в течение примерно 20 мин или менее, предпочтительно около 10 мин или менее, и наиболее предпочтительно около 2 мин или менее, с тем чтобы по крайней мере частично разрушить микропоры в полукоксе с образованием полукокса, имеющего содержание летучих компонентов высокой фракции около 14-22 мас.

Пиролитически пассивированный полукокс затем выгружают для охлаждения (С) в охладительную камеру, имеющую хорошо известный в данной области техники тип. Полукокс может быть охлажден с использованием большей части пригодных сред, таких как, например, вода. Затем охлажденный полукокс отмеривают из охладительной камеры в установку для окислительной пассивации, в которой осуществляют окислительную пассивацию (D) полукокса. В предпочтительном варианте изобретения полукокс вводят в установку для окислительной пассивации при температуре около 150-200oC, предпочтительно около 160oC. Установкой для окислительной пассивации может быть любой тип укупоренного резервуара для манипулирования и транспортировки твердых частиц и взаимодействия твердых частиц с технологическим газом в системе с перекрестным течением, которую выделяют из окружающего воздуха.

В установке для окислительной пассивации частицы полукокса подвергаются интенсивному перемешиванию с технологическим газом. Свойства технологического газа регулируют с целью уравновешивания скорости высвобождения энергии со скоростью поглощения энергии. Этот баланс обменом энергии препятствует возникновению неуправляемой реакции в установке для окислительной пассивации, которая может привести к нежелательному сгоранию. Этот обмен энергии знаком специалистам как "компенсация энергии".

В предпочтительном варианте изобретения технологический газ подают в установку для окислительной пассивации при температуре около 154-188oC, предпочтительно около 157oC, и с содержанием около 3-21% по объему кислорода. Объемный процент кислорода в технологическом газе обратно пропорционален температуре технологического газа. По мере снижения температуры технологического газа повышается объемный процент кислорода. При температуре 188oC технологический газ содержит около 3% по объему кислорода, тогда как при температуре около 82oC технологический газ содержит около 21% по объему кислорода.

Твердые частицы полукокса подвергаются интенсивному перемешиванию по мере того, как технологический газ окружает каждую частицу, непосредственно передавая тепло и способствуя окислительной химической реакции между технологическим газом и частицами полукокса. Более конкретно, часть кислорода в технологическом газе подвигается взаимодействию с полукоксом и хемосорбирует к полукоксу, высвобождая теплоту и ограждая полукокс от спонтанного возгорания. Используемый в данном описании термин "хемосорбированный" относится к образованию связи между поверхностным атомом углерода или атомом углерода в частично разрушенной поре полукокса и атомом кислорода, взаимодействующим с полукоксом. Следует понять, что количество кислорода, хемосорбированного к полукоксу, зависит от температуры, времени взаимодействия с полукоксом и начальной концентрации кислорода в технологическом газе.

После того, как полукокс задержался в течение контролируемого, заранее установленного времени удерживания в установке дня окислительной пассивации, полукокс переносят при температуре около 175-200oC, предпочтительно около 182oC, с целью дальнейшей переработки в холодильник повторной гидратации с компенсацией энергии, который имеет хорошо известный в данной области техники тип, для того, чтобы полукокс в основном одновременно гидратировать повторно и охладить (Е).

Повторно гидратированный полукокс охлаждают до температуры около 38oC, и он содержит около 5-10 мас. влаги, предпочтительно около 8 мас. влаги. Время, в течение которого полукокс присутствует в холодильнике, упоминается как время удерживания полукокса. Предпочтительно регулировать время удерживания с тем, чтобы максимизировать охлаждение полукокса при одновременной минимизации времени обработки повторной гидратацией. В предпочтительном варианте изобретения время удерживания полукокса составляет приблизительно 10-20 мин. Полукокс повторно гидратируют с использованием как непосредственного, так и опосредованного воздействия струей воды.

Следует понять, что при повторной гидратации пиролизованного полукокса происходит экзотермическая реакция, которая приводит к получению тепловой энергии. Процесс повторной гидратации является самоограничивающим в том, что по мере повышения температуры полукокса вследствие повторной гидратации вода, адсорбируемая полукоксом, испаряется, снижая тем самым влагосодержание полукокса. Поэтому, если теплота, создаваемая повторной гидратацией, не компенсируется или не отводятся из полукокса, уменьшается скорость повторной гидратации и снижается вероятность получения уровней равновесной влажности в полукоксе, что делает полукокс безопасным для транспортировки. Повышенные температуры полукокса, обусловленные повторной гидратацией, могут привести к неравномерной повторной гидратации, вызывая образование хаотических участков перегрева на полукоксе, которые, в свою очередь, могут вступать во взаимодействие с атмосферным кислородом, ускоряя эффект саморазогревания. Поэтому для максимизации уровней влагосодержания полукокса во время повторной гидратации и для минимизации времени переработки и образования участков перегрева, полукокс должен аккуратно охлаждаться во время повторной гидратации.

Обнаружено, что повторная гидратация полукокса склонна к частичной реактивации полукокса. Следовательно, повторно гидратироваиный полукокс должен быть подвигнут конечной обработке в резервуаре для окончательной пассивации с тем, чтобы удовлетворить "аппетит" кислорода, восстановленного на стадии повторной гидратации. Стадию окончательной обработки (F) следует проводить в условиях, достаточно мягких для предотвращения сушки полукокса. Полукокс подвергают окончательной обработке, окисляя его в потоке влажного воздуха почти при окружающих условиях. В предпочтительном варианте предлагаемого способа технологический газ, имеющей около 3-21% по объему кислорода и 4-12 мас. влажности, при температуре около 18-43oC, предпочтительно около 27oC, пропускают по резервуару для окончательной пассивации с тем, чтобы дополнительно пассивировать повторно гидратированный полукокс за счет хемосорбции кислорода. Влагу добавляют в технологический газ с целью повышения относительной влажности технологического газа приблизительно до 90% с тем, чтобы предотвратить сушку полукокса. Так как температура окончательной пассивации низкая, скорости окисления имеют низкие значения, что делает необходимым создание длительного времени удерживания в пассивационном резервуаре.

Сравнение содержание равновесной влажности в сухом угле, до и после обработки в соответствии с настоящим изобретением, приведено на фиг. 2. Как показано на фиг. 2, уровень равновесной влажности сухого угля составляет около 32 мас. при относительной влажности около 90% После обработки угля в пиролизере и в установке для окислительной пассивации уровень равновесной влажности составляет около 10 мас. при относительной влажности около 90% и остается в основном постоянным в течение последующих стадий процесса, тем самым существенно повышая теплотворную способность полукокса на единицу массы (см. фиг. 4). Кроме того, следует понять, что степень пассивации полукокса связана со скоростью остаточного окисления полукокса. Как показано на фиг. 3, полукокс, обработанный в соответствии со способом изобретения, имеет значительное снижение в остаточном окислении, то есть является пассивированным. Следует понять, что фиг. 2-4 показывают фактические результаты, практикуемые без учета стадии пиролитической пассивации.

После ознакомления с описанными предпочтительными вариантами изобретения необходимо понять, что различные варианты и модификации возможны в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ОБРАБОТКИ УГЛЯ С ПОЛУЧЕНИЕМ СТАБИЛЬНОГО ПОЛУКОКСА | 1996 |

|

RU2098449C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| ВОССТАНОВЛЕНИЕ ex-situ И СУХАЯ ПАССИВАЦИЯ КАТАЛИЗАТОРОВ БЛАГОРОДНОГО МЕТАЛЛА | 2005 |

|

RU2376060C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| Способ пиролиза твердого топлива | 1972 |

|

SU767172A1 |

| Способ сухого обогащения высокозольного угля | 2017 |

|

RU2651827C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2012 |

|

RU2490316C1 |

| Применение двухзонного противоточно действующего пиролизера-конвертора | 1958 |

|

SU116639A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПОЛУКОКСА ПИРОЛИЗОМ БИОМАССЫ | 2007 |

|

RU2346026C2 |

Предлагается непрерывный способ переработки некоксующегося угля в стабильный полукокс. Способ включает последовательные стадии сушки угля с удалением из него влаги и образованием сухого угля; пиролиза сухого угля путем постепенного нагревания по существу всего количества угля до температуры, достаточной для испарения и удаления летучих веществ низкой фракции из угля с образованием полукокса и достаточной для мобилизации по крайней мере части летучих веществ высокой фракции в полукоксе и по крайней мере частичного разрушения микропор в полукоксе. Затем полукокс охлаждают до температуры, достаточной для демобилизации летучих веществ по крайней мере в частично разрушенных микропорах полукокса, с тем чтобы пиролитически пассивировать полукокс. Затем полукокс переносят в реакционный сосуд, в котором технологический газ, имеющий содержание кислорода около 3 -21 об.%, проходит по реакционному сосуду, окислительно пассивируя уголь за счет хемосорбции кислорода. Окислительно пассивированный полукокс затем по существу одновременно повторно гидратируют и охлаждают с получением полукокса, имеющего около 5-10 мас.% влаги, после чего переносят в реакционный сосуд для окончательной пассивации, в котором технологический газ, имеющий содержание кислорода около 3-21 об.%, доходит по реакционному сосуду, окончательно пассивируя повторно гидратированный полукокс за счет хемосорбции кислорода. 2 с. и 15 з.п. ф-лы, 4 ил.

13. Непрерывный способ обработки некоксующегося угля с получением стабильного полукокса, включающий подготовку исходного некоксующегося угля, сушку угля с удалением из него влаги и получением сухого угля, пиролиз угля путем нагрева и охлаждение полученного полукокса водой, отличающийся тем, что пиролиз сухого угля осуществляют путем постепенного нагрева всего количества угля для температуры, достаточной для испарения и удаления из угля летучих веществ, испаряющихся при температуре порядка 400 480oС, с образованием полукокса, имеющего содержание равновесной влажности приблизительно от 20 30 до 5 10 мас. и достаточной для перевода в подвижное состояние по крайней мере части летучих веществ, испаряющихся при температуре порядка 480 - 950oС, и частичного по крайней мере разрушения микропор, после пиролиза охлаждение полукокса осуществляют до температуры, достаточной для перевода летучих веществ в неподвижное состояние по крайней мере в частично разрушенных микропорах, и получения пиролитически пассивированного полукокса, содержащего летучих веществ, испаряющихся при температуре порядка 480 950oС, около 14 22 мас. полукокса со стадии охлаждения за счет хемосорбции кислорода окислительно пассивируют технологическим газом, содержащим около 3 21 об. кислорода, затем одновременно повторно гидратируют и охлаждают полукокс с получением полукокса, содержащего около 5 10 мас. влаги, и полукокс за счет хемосорбции кислорода окончательно пассивируют технологическим газом, содержащим около 3 21 об. кислорода и имеющим относительную влажность около 90% с получением стабильного полукокса.

| US, патент, 4769042, кл.C 10L 9/08, 1988. |

Авторы

Даты

1997-12-10—Публикация

1996-03-27—Подача