Изобретение относится к химии и металлургии, в частности к гидрометаллургии, и может быть использовано при растворении различных веществ, для окислительного выщелачивания металлов и соединений из руд, концентратов, промпродуктов обогащения, шламов и других материалов.

Для выщелачивания различного сырья традиционно используют агрегаты, представляющие собой резервуары, снабженные устройством для перемешивания - механическими мешалками, аэролифтами, импеллерами /1. Металлургия благородных металлов. Зарубежный опыт. Меретуков М.А., Орлов A.M. - М.: Металлургия, 1990/. Общим недостатком известных устройств для выщелачивания является невысокая скорость процесса и, как следствие, низкая производительность, что особенно существенно при переработке бедного сырья.

В частности, для цианистого выщелачивания золота из руд и концентратов используют реакторы, включающие емкость с патрубками ввода и выпуска, пульпы и мешалку. Обычно перемешивание пульпы осуществляется посредством механических, пневматических или пневмомеханических мешалок. Интенсификация перемешивания и выщелачивания достигается при использовании систем внешней циркуляции реакционной смеси или нагнетания выщелачивающего раствора, осуществляемой центробежными насосами. Предложены варианты, в которых пульпа насосами откачивается из нижней или верхней части конусного реактора и насосом возвращается обратно в реактор (2. Патент РФ 2051982 от 10.01.1996, 3. Патент РФ 2062806 от 27.06.1996 4. Патент РФ 2098503 от 10.12.1997 /5. Патент Японии, заявка №59-28613, опубликовано 14.07.84/. 6. Патент РФ 2439174 от 10.11.11).

К недостаткам известных аппаратов с нагнетанием реакционной смеси или раствора в нижнюю зону реактора относится постепенное аккумулирование крупных частиц пульпы в нижней части аппарата, что приводит к снижению эффективности цианирования пульпы и увеличению продолжительности процесса выщелачивания благородных металлов в цианистый раствор.

В качестве прототипа предлагаемого устройства выбрана установка для выщелачивания благородных металлов из гравитационных концентратов, содержащая конический реактор с нижним патрубком ввода и верхним патрубком вывода реакционной смеси, узел для принудительной циркуляции, состоящий из насоса и соединительных труб /7. Фролов Ю.И., Шарапова О.И., Чернов В.К., Хомутов В.В. Переработка гравитационных концентратов благородных металлов. Колыма, 1987, №3, с.40/. В известной установке гравитационный концентрат выщелачивается в режиме "кипящего слоя" цианистым раствором, непрерывно подаваемым в конусный реактор снизу вверх через нижний патрубок при вершине. Раствор, выводимый из реактора через сливной патрубок в верхней части, поступает в зумпф насоса и затем снова нагнетается насосом в реактор, циркулируя, таким образом, по замкнутому контуру между сливным патрубком, зумпфом и реактором.

К недостаткам прототипа относится то, что выщелачивание гравиоконцентратов в режиме интенсивного перемешивания не обеспечивает полного разделения контактирующих фаз из-за уноса восходящим потоком раствора мелких фракций. При цианировании материалов с более тонким измельчением, например флотоконцентрата, пульпа, выводимая из реактора в контур внешней циркуляции, содержит большое количество твердых частиц. В этих условиях насос принудительной циркуляции подвергается интенсивному износу. Для снижения данного негативного явления интенсивность ввода циркулирующих продуктов и перемешивания в реакторе вынуждены ограничивать. Соответственно ограничивается скорость выщелачивания.

Настоящее изобретение направлено на устранение указанных недостатков и имеет задачей увеличение скорости растворения за счет повышения интенсивности перемешивания и уменьшение износа рабочего органа циркуляционного насоса.

Поставленная задача решается при использовании устройства для выщелачивания благородных металлов, включающего конический реактор с крышкой, патрубками ввода и вывода реакционной смеси, узел для принудительной циркуляции, состоящий из насоса и соединительных труб, отличающегося тем что, узел принудительной циркуляции дополнительно снабжен эжектором, присоединенным к нижней части конического реактора, при этом сопло эжектора соединено с выходом циркуляционного насоса, всасывающая камера снабжена каналом, соединяющим ее с внутренним объемом реактора, а диффузор эжектора соединен с патрубком ввода реакционной смеси в реактор, причем патрубок ввода реакционной смеси расположен тангенциально в верхней части реактора, а патрубок вывода реакционной смеси расположен по центру крышки реактора, погружен в реакционную смесь и соединен с входом циркуляционного насоса.

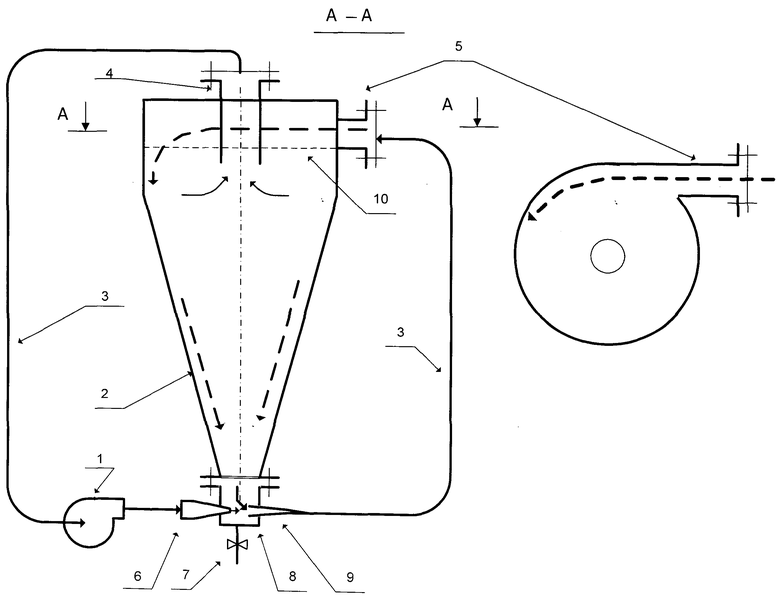

Вариант заявляемого устройства представлен на рисунке. Устройство включает циркуляционный насос 1, конический реактор 2, соединительные трубы 3, выходной патрубок реактора 4, входной патрубок реактора 5, сопло эжектора 6, всасывающую камеру эжектора 8, диффузор эжектора 9. Для разгрузки реактора по окончании выщелачивания служит патрубок 7, снабженный вентилем.

Устройство работает следующим образом. Исходный дисперсный материал (руда, концентрат, шлам и т.д.), содержащий ценный компонент, вместе с выщелачивающим реагентом в нужной пропорции в виде пульпы с помощью насоса 1 загружают в реактор до уровня 10, при котором выходной патрубок реактора 4 оказывается погруженным в реакционную смесь. Жидкая часть (слив) реакционной смеси через выходной патрубок 4 реактора выводится на вход циркуляционного насоса 1 и под давлением нагнетается в сопло эжектора 6. Входной поток на высокой скорости, увеличенной при прохождении через сужающее сопло 6, устремляется во всасывающую камеру 8 и далее - в диффузор 9. При оптимальных расположении и размерах элементов эжектора в диффузор вовлекается реакционная смесь из нижней части реактора. Смесь эжектирующей и эжектируемой сред по трубе 3 на высокой скорости нагнетается во входной патрубок 5 реактора. Тангенциальное расположение входного патрубка 5, аналогичное таковому в гидроциклоне, обуславливает возникновение классифицирующего эффекта при нагнетании реакционной смеси внутрь реактора. В результате в реакторе осуществляется разделение фаз. Твердая фаза, преимущественно ее крупная (песковая) часть, по вращательной траектории опускается в нижнюю часть конуса и вновь увлекается во всасывающую камеру эжектора и далее в контур циркуляции. Жидкая фаза реакционной смеси с тонкими частицами (слив) вытесняется в центр верхней части реактора и увлекается через выходной патрубок в циркуляционный насос и далее в сопло эжектора. Таким образом, внутри реактора и по части трубопровода узла циркуляции транспортируется и перемешивается смесь твердого и раствора, а выщелачивающий раствор с минимумом твердых частиц транспортируется по другой части трубопровода узла циркуляции, включая циркуляционный насос. Движущей силой перемешивания и циркуляции пульпы является насос, но при этом крупная, абразивная часть концентрата в насос не попадает. Срок службы рабочего колеса насоса резко увеличивается. Без ущерба для насоса интенсивность циркуляции и скорость выщелачивания может быть также увеличена.

Дополнительное воздействие кавитационных эффектов, возникающих в узле эжекции, приводит к более полному вскрытию тонко вкрапленных в пустую породу ценных частиц и, как следствие, обуславливает повышенную степень выщелачивания.

С заявляемым устройством поставлен следующий эксперимент.

Реактор объемом 0,8 м3 имел форму конуса с диаметром в верхней части 0,75 м. Вход циркуляционного насоса производительностью 20 м3/час и давлением на выходе 4 атм присоединен к выходному патрубку реактора, выход насоса соединен с соплом эжектора. К нижней части реактора в соответствии с формулой изобретения присоединена всасывающая камера эжектора. Диффузор эжектора присоединен к тангенциальному вводу реакционной смеси в реактор.

В реактор загружали пульпу, состоящую из золотосодержащего концентрата крупностью 100% - 1 мм и цианистого щелочного раствора, включали циркуляционный насос. Через заданные промежутки времени отбирали пробы раствора и анализировали его на содержание золота, после чего рассчитывали скорость (прирост массы золота в растворе) и степень растворения золота.

Для сравнения был проведен опыт выщелачивания в том же реакторе, но работающем по принципу прототипа без эжектирующего узла.

Результаты опытов представлены в таблице.

После длительной эксплуатации установки в режиме предлагаемого в изобретении устройства (300 часов работы под нагрузкой) оценили состояние рабочего колеса насоса. Заметного износа не выявили.

Последующая эксплуатация установки по варианту прототипа привела к существенному износу через 100 часов.

Сопоставительный анализ известных технических решений, в т.ч. устройства, выбранного в качестве прототипа, и предлагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Благодаря введению в устройство эжектора пульпы скорость выщелачивания золота из концентрата в предлагаемом устройстве в 1,5-2 раза выше, чем аналогичный показатель в устройстве прототипа. Срок службы рабочего колеса насоса в предлагаемом варианте устройства в зависимости от характера перерабатываемого материала увеличивается в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2013 |

|

RU2526350C1 |

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2010 |

|

RU2439174C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОГАТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2168555C2 |

| СПОСОБ И УСТРОЙСТВО ЦИАНИСТОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД, КОНЦЕНТРАТОВ, ТЕХНОГЕННЫХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 1996 |

|

RU2087697C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ПРОДУКТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ЗОЛОТО-СЕРЕБРЯНЫХ РУД | 1991 |

|

RU2022040C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2522873C1 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2098494C1 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2027786C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061066C1 |

Изобретение относится к металлургии. Устройство для выщелачивания благородных металлов включает конический реактор с крышкой, патрубками ввода и вывода реакционной смеси, узел для принудительной циркуляции, состоящий из насоса и соединительных труб. Узел принудительной циркуляции снабжен эжектором, присоединенным к нижней части конического реактора, при этом сопло эжектора соединено с выходом циркуляционного насоса, всасывающая камера эжектора выполнена с каналом, соединяющим ее с внутренним объемом реактора, а диффузор эжектора соединен с патрубком ввода реакционной смеси в реактор. Патрубок ввода реакционной смеси расположен тангенциально в верхней части реактора, а патрубок вывода реакционной смеси расположен по центру крышки реактора, погружен в реакционную смесь и соединен со входом циркуляционного насоса. Обеспечивается повышение скорости выщелачивания благородных металлов. 1 ил., 1 табл.

Устройство для выщелачивания благородных металлов, содержащее конический реактор с крышкой, патрубками ввода и вывода реакционной смеси, узел для принудительной циркуляции, состоящий из насоса и соединительных труб, отличающееся тем, что узел принудительной циркуляции снабжен эжектором, присоединенным к нижней части конического реактора, при этом сопло эжектора соединено с выходом циркуляционного насоса, всасывающая камера эжектора выполнена с каналом, соединяющим ее с внутренним объемом реактора, а диффузор эжектора соединен с патрубком ввода реакционной смеси в реактор, причем патрубок ввода реакционной смеси расположен тангенциально в верхней части реактора, а патрубок вывода реакционной смеси расположен по центру крышки реактора, погружен в реакционную смесь и соединен со входом циркуляционного насоса.

| RU 2051982 C1, 10.01.1996 | |||

| АППАРАТ ДЛЯ ВЫЩЕЛАЧИВАНИЯ РУД И КОНЦЕНТРАТОВ | 0 |

|

SU382715A1 |

| WO 2000015856 A1, 23.03.2000 | |||

| US 20100116091 A1, 13.05.2010 | |||

| УСТАНОВКА ДЛЯ МОКРОЙ ПЕРЕРАБОТКИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2056918C1 |

Авторы

Даты

2015-01-10—Публикация

2013-07-18—Подача