Изобретение относится к области металлургии, преимущественно к способам модификации изделий из твердых сплавов, применяемых для холодной и горячей механической обработки металлов и металлических сплавов, например резанием.

Известны применения гидроксида кобальта в гетерогенном катализе [1] и в качестве газоанализаторов [2]. Авторам неизвестно применение гидроксида кобальта в качестве износостойкого покрытия.

Предлагаемое изобретение направлено на новое, неизвестное ранее применение известного вещества - гидроксида кобальта в качестве износостойкого покрытия.

Сущность заявленного изобретения поясняется нижеследующим описанием.

Нашими опытами по нагреву режущих пластин из твердого сплава ВК6 в парах воды обнаружено, что после нагрева микротвердость нагретых пластин возрастает. Таблица 1 иллюстрирует только что сказанное.

Измерения проводились на микротвердомере ПМТ-3.

Исследование пластин, находящихся в исходном состоянии после нагрева в парах воды, было предпринято методом рентгеновской фотоэлектронной спектроскопии (РФЭС) [3]. Исследования проводились на спектрометре Kratos AXIS Ultra DLD.

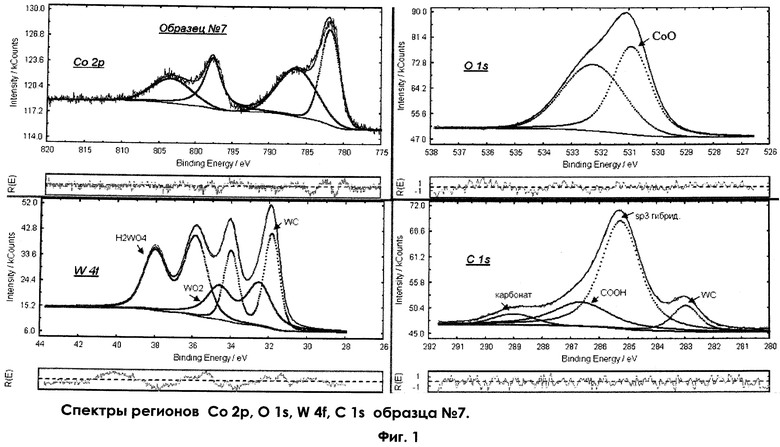

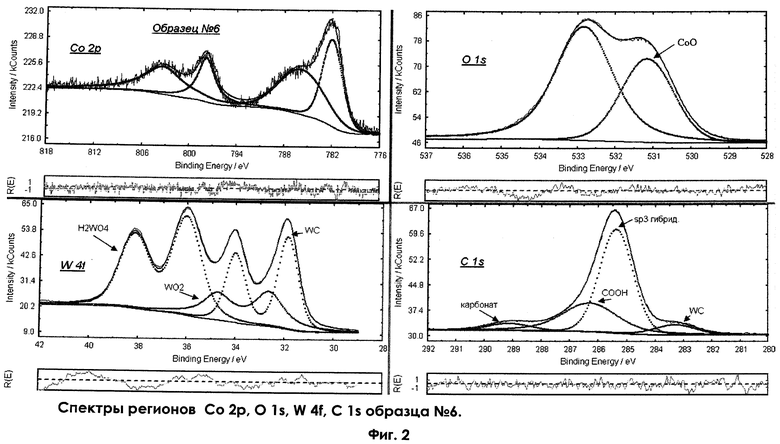

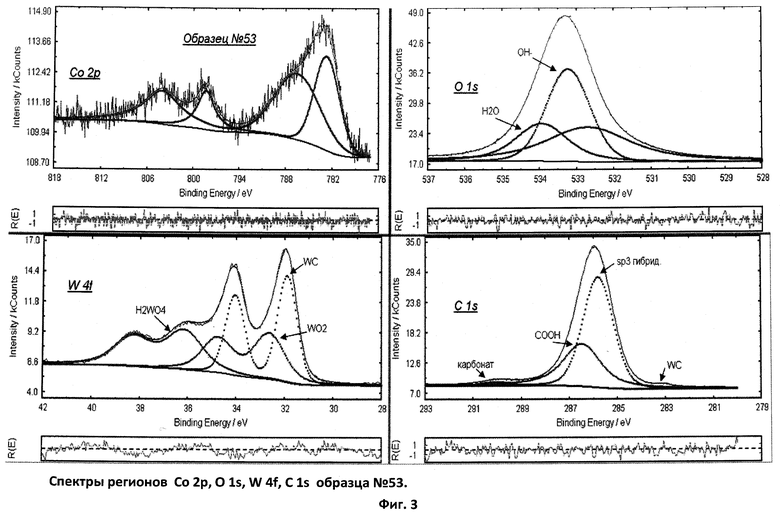

Результаты исследования представлены на фигурах 1, 2, 3. На них изображены спектры кобальта, вольфрама, кислорода и углерода. На спектрах синяя линия - это фон, смоделированный методом Shirley в программе Unifit. Черная линия - экспериментальная линия, зеленая линия - аппроксимирующая линия компонент пика, красная линия - сумма зеленых линий, результат аппроксимации экспериментальной линии. Кривая под графиком - разностная кривая, разность значений между экспериментальной и ее аппроксимирующей линиями (между черной и красной линиями). Из сопоставления фигур 1, 2, 3 ясно видно, что спектры кобальта и углерода незначительно изменяются при переходе от образца к образцу. Серьезные изменения наблюдаются в спектрах вольфрама и кислорода.

Спектр вольфрама у образца №53 значительно отмечается от спектров образцов №6 и №7: в образце №53 гораздо меньше адсорбированной воды (см. табл.2).

Однако эти отличия не могут объяснить существенные отличия в значениях микротвердости (см. табл.1). Действительно, в наших опытах по термообработке в парах воды образцов быстрорежущих сталей Р6М5, Р18 и Р6М5К5 было установлено, что только в образцах быстрорежущей стали Р6М5К5, в состав которой входит кобальт, наблюдаются значительные изменения микротвердости (см. табл.3).

Таким образом, только существенное изменение спектра кислорода позволяют объяснить наблюдаемые на образце №6, а особенно на образце №53, изменения микротвердости. Действительно, спектры кислорода на пластинах, подвергнутых термообработке (образцы №6 и №53), отличаются от спектра кислорода на пластине №7, находящейся в исходном состоянии. Расшифровка этих спектров [4] свидетельствует о том, что на всех образцах имеются две фазы: оксид кобальта и гидроксид кобальта (см. табл.4).

Однако соотношения между концентрациями этих фаз отличаются друг от друга на разных пластинах. У пластины №7 отношение концентрации равно 0,62, у пластины №6 это отношение равно ≈1,34; а у пластины №53 ≈8,26 (см. табл.5).

Итак, если у образца №7, находящегося в исходном состоянии, концентрация оксида кобальта заметно больше, чем концентрация гидроксида кобальта, то у термообработанного образца №6 наблюдается обратное соотношение: концентрация гидроксида кобальта превышает концентрацию оксида кобальта. Эти различия несущественны, что подтверждают данные измерений микротвердости (см. табл.1): хотя

Совсем иную картину представляет сопоставление результатов термообработки шлифованного образца №53: концентрация гидроксида кобальта на его поверхности более чем в 8 раз превышает концентрацию оксида кобальта. Это изменение состава весьма положительно сказывается на значении микротвердости (см. табл.1): после термообработки микротвердость возрастает на 75,9%, тогда как у полированного образца №6 микротвердость возрастает всего лишь на 7,2%.

Источники информации

1. Zecchina A., Scarana D., Bordiga S., Spoto J., Lamberty C. Surface structures of oxides an halides and their relationships to catalytic properties // Advancies in catalysis. 2001. - V.46, p.265-397.

2. Barsan N., Koziej D., Weimar U. Metal-oxide-based gas sensor research // Sensors in actuators 2007. В.121. P.18-35.

3. Риггс В., Паркер М. Анализ поверхности методом рентгеновской фотоэлектронной спектроскопии // Методы анализа поверхностей. Под редакцией А.Зандерны. Перевод с английского под редакцией В.В.Кораблева и Н.Н.Петрова. М.: Мир, 1979. - гл.4 - c.138-199.

4. Cobalt oxide surface chemistry: The interaction of CoO (100), Co3O4 (110) and Co3O4 (111) with oxygen and water / Petitto S.C., Marsn E.M., Carson J.A., Langell M.A. // Journal of Molecular Catalysis A6 Chemical. 2008. V.281, p.49-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПОКРЫТИЯ | 2011 |

|

RU2538434C2 |

| СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО ПРИПОВЕРХНОСТНОГО СЛОЯ В КОБАЛЬТСОДЕРЖАЩЕМ МАТЕРИАЛЕ | 2014 |

|

RU2620218C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2005810C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПРИПОВЕРХНОСТНОГО СЛОЯ В КОБАЛЬТСОДЕРЖАЩЕМ ТВЕРДОСПЛАВНОМ ИЗДЕЛИИ В ВИДЕ ШТАМПА | 2015 |

|

RU2599315C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| ШАР ИЗ КОБАЛЬТСОДЕРЖАЩЕГО ТВЕРДОГО СПЛАВА ДЛЯ ШАРОВЫХ И ВИБРАЦИОННЫХ МЕЛЬНИЦ | 2013 |

|

RU2539742C1 |

| НЕПЕРЕТАЧИВАЕМЫЙ ШТАМП ИЗ КОБАЛЬТСОДЕРЖАЩЕГО ТВЕРДОГО СПЛАВА С ИЗНОСОСТОЙКИМ ПРИПОВЕРХНОСТНЫМ СЛОЕМ | 2015 |

|

RU2596537C1 |

| ТВЕРДОСПЛАВНАЯ КОБАЛЬТСОДЕРЖАЩАЯ ПЛАСТИНА СЪЕМНОЙ НАКЛАДКИ ДЛЯ АРМИРОВАНИЯ ШНЕКОВ ЦЕНТРИФУГ | 2013 |

|

RU2539722C1 |

| ТВЕРДОСПЛАВНОЕ СВЕРЛО ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ПЕРФОРАТОРА С ИЗНОСОСТОЙКИМ ПРИПОВЕРХНОСТНЫМ СЛОЕМ | 2013 |

|

RU2551341C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

Изобретение относится к области металлургии, преимущественно к модификации изделий из твердых сплавов, применяемой для холодной и горячей механической обработки металлов и сплавов, например обработки резанием. Предложено применение гидроксида кобальта в качестве износостойкого покрытия, сформированного на режущих пластинах из твердых сплавов или сталей, содержащих кобальт, путем нагрева пластин в парах воды. Обеспечивается повышение микротвердости режущих пластин. 5 табл., 3 ил.

Применение гидроксида кобальта в качестве износостойкого покрытия, сформированного на режущих пластинах из твердых сплавов или сталей, содержащих кобальт, путем нагрева пластин в парах воды.

| Приспособление для выправления кольцевых секций металлических труб при их монтаже | 1948 |

|

SU79676A1 |

| Способ изготовления оксидно-железного электрода | 1988 |

|

SU1624058A1 |

| Плот из уплотненных групп пучков | 1947 |

|

SU78992A1 |

| US 6649682 B1, 18.01.2003 | |||

Авторы

Даты

2015-01-10—Публикация

2011-12-14—Подача