Изобретение относится к области металлургии, в частности к комплексной химико-термической обработке, химическому нанесению никельфосфористого покрытия и последующей термической обработке специального мелкоразмерного и тонколезвийного режущего инструмента для обработки минералов, конструкционных керамик и деталей из прецизионных сплавов при изготовлении ЭРД МТ (космических микродвигателей) и может найти применение также в электронике, приборостроении, ювелирном деле.

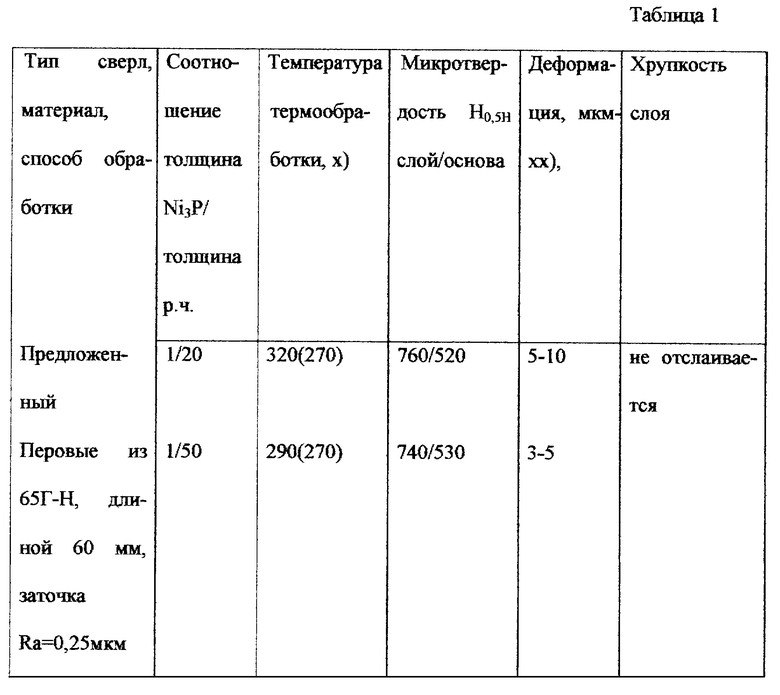

Известна технология улучшения режущих свойств инструмента из быстрорежущей стали химическим никелированием со слоем 1/100 от толщины режущей части и последующим отпуском по режимам ГОСТ 9.305-84 при температурах не выше 350oС (Гоголев А.Я., Бутенко В.И. // Станки и инструмент. 1973, 2, с.28-29). Недостаток аналога в низкой адгезионно-диффузионной прочности связи слоя с основой, как следствие, невысокая износостойкость при обработке упрочненных сталей.

Известна комплексная химико-термическая обработка сверл малого диаметра нитрооксидированием с приложением постоянного магнитного поля (Тарасов А.Н. Вакуумное нитрооксидирование часовых сверл и фрез из быстрорежущих сталей // СТИН. 1998, 3, с. 26-28 - аналог) с размещением сверл на постоянном магните из сплавов алнико. Способ эффективен для часовой промышленности, где обрабатываются преимущественно мягкие, невысокой прочности стали и сплавы, но недостаточно эффективен вследствие малой толщины нитрооксидного слоя при обработке керамических материалов, минералов, композиционных материалов и прецизионных сплавов.

Наиболее близким заявляемому является процесс химического никелирования высоколегированных сталей в растворах, содержащих сернокислый никель, гипофосфат натрия, натрий уксуснокислый, уксусную кислоту и активаторы - тиокарбамид или янтарную кислоту (как в растворе по патенту РФ 2135635), предусматривающий стандартную горячую сушку после химникелирования и заключительный отпуск в воздушных электропечах при температурах от 250 до 300oС для различных сталей и сплавов (ОСТ 92-4924-84 Покрытия металлические и неметаллические неорганические для приборного производства, с. 115, с.239 - прототип). Несмотря на повышение твердости слоя химникеля Ni3Р, его толщина и прочность соединения с основой не обеспечивают оптимальное соотношение его прочности, твердости, контактной износостойкости, ударной вязкости, поэтому способ ограниченно применим и недостаточно эффективен при упрочнении высоколегированных теплостойких сталей, например быстрорежущих типа Р6М5, Р6М5К5 и других инструментальных.

Поставленная задача изобретения - повышение износостойкости, прочности, качества обработки мелкоразмерного, тонколезвийного инструмента - решена путем проведения химического никелирования с нанесением заданного по толщине слоя фосфористого никеля на предварительно заточенные по геометрии режущей части инструменты, последующей термической обработкой в заданном интервале температур, с осуществлением всех операций нанесения покрытия и термообработки при воздействии постоянного магнитного поля.

При этом выбранный интервал толщин слоя Ni3Р назначен из условия обеспечения большей прочности инструмента, при знакопеременных нагрузках и износостойкости в условиях скоростного контактного износа при обработке неметаллов и сплавов металлов он составляет 5-20 мкм, температурный интервал последующей обработки назначен из условия сохранения или незначительного снижения твердости основного металла инструмента для различных классов инструментальных сталей, с учетом получения максимальной твердости химникелего покрытия и высокой прочности связи слоя с основой, это температуры на 20-100oС ниже и выше температур отпуска при основной упрочняющей термообработке-закалке сталей каждого класса.

Воздействие магнитного поля на всех этапах обработки заключается в следующем: - при нанесении фосфористого никеля в растворе, содержащем ионы ферромагнитного никеля, повышается скорость осаждения, плотность и однородность слоя; - при нагреве, выдержке и охлаждении для термообработки магнитное поле инициирует превращения в основном металле инструмента, ускоряя распад остаточного аустенита от недоотпуска или в зонах шлифовочных прижогов инструмента при шлифовании и заточке, а кроме того, исключается тепловая и структурная деформации по длине мелкоразмерных инструментов, так как магнитное поле фиксирует инструмент вдоль образующей магнитов.

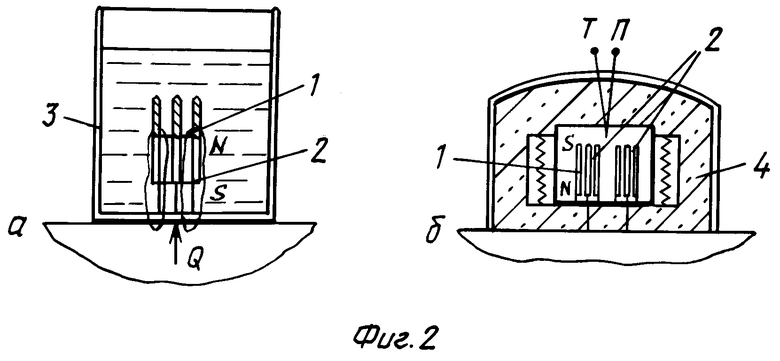

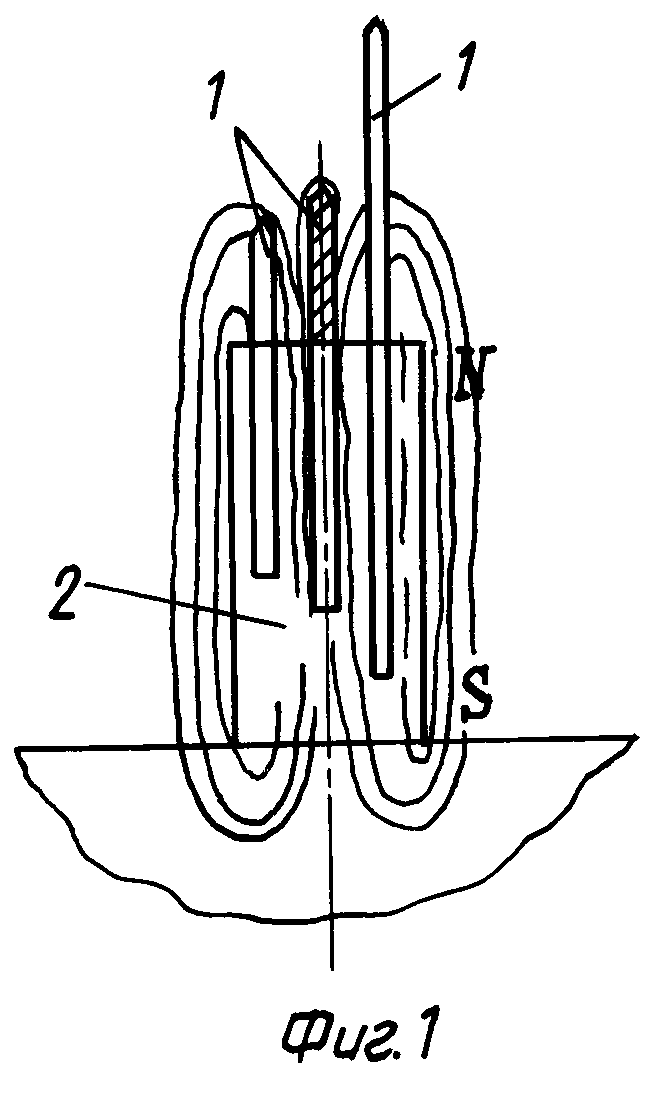

На фиг. 1 показано расположение, размещение инструментов 1 при химникелировании и последующей термообработке на магнитах 2 из ЮНДК-35.

На фиг. 2 показаны инструменты на магнитах, помещаемые в ванны химникелирования 3 (фиг.2,а) или в электропечи 4 для термообработки (фиг.2,б).

На фиг.3 приведена макроструктура в зоне износа перового сверла с химникелем и последующим отпуском.

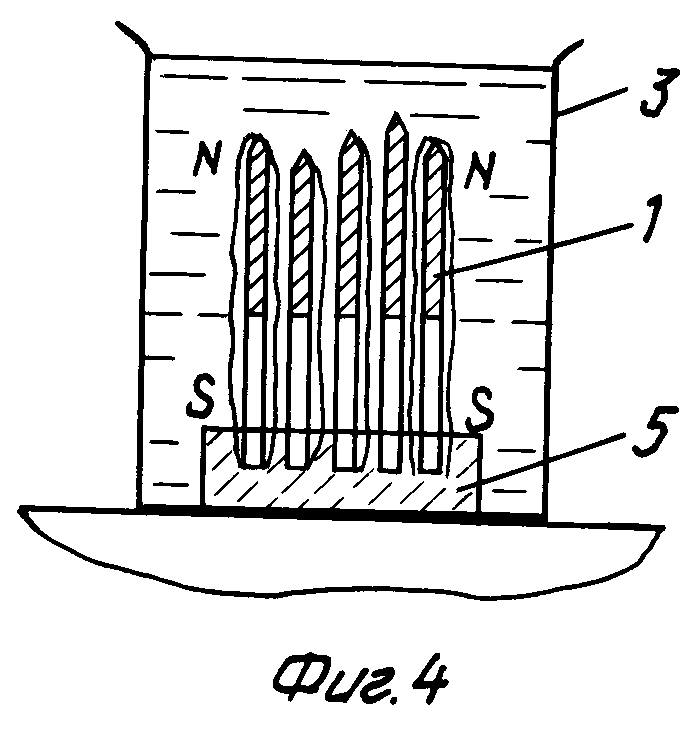

На фиг.4 показаны сверла, подвергаемые химическому никелированию с предварительным намагничиванием в поле, размещенные на фторопластовом приспособлении 5 в ванне химникелирования 3.

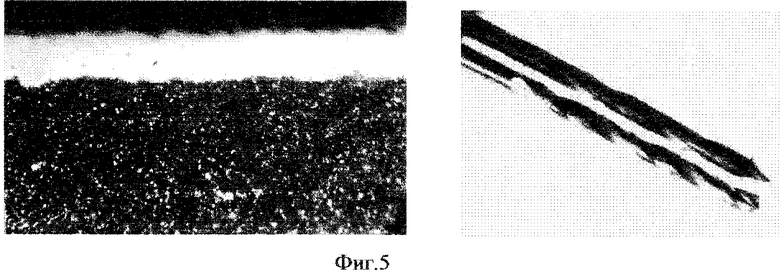

На фиг. 5 показана микроструктура слоя на быстрорежущей стали Р6М5 при обработке по предложенному способу, а также внешний вид вышлифованных сверл из стали Р6М5 после работы по янтарю и металлу.

На фиг.6 показан внешний вид отверстий в янтарном изделии при скоростном сверлении сверлами, обработанными по предложенной технологии.

Выбор напряженности, типа и последовательности, повторяемости напряженностей поля при назначаемой последовательности магнитного воздействия проведен с учетом технических возможностей, повышения технологичности осуществления способа при обеспечении минимальных затрат на приспособления, оснастку и вспомогательные материалы.

Осуществление изобретения демонстрируется примерами на нескольких видах мелкоразмерного инструмента из различных марок сталей.

Пример 1. Сверла перовые из проволоки пружинной высокопрочной 65Г-Н после формирования рабочей части диаметром 1,8 мм и толщиной пера 0,4 мм устанавливали на постоянном магните из ЮИДК-25 вместе со сверлами других типоразмеров и помещали для химического никелирования в ванночку с раствором, содержащим гипофосфат натрия, сернокислый никель, уксуснокислый натрий, тиокарбамид и янтарную кислоту. Слой фосфористого никеля Ni3P после выдержки в течение 60 минут составлял 20 мкм, 1/20 толщины пера.

Последующую термообработку проводили при температуре 320oС или на 50oС выше принятой 270oС для данной проволоки, перенося сверла на постоянном магните в электрошкаф.

После отпуска в течение 1 часа слой химникеля имел микротвердость Н0,5H= 760-770 при твердости основы не ниже НРСэ=50-52. Испытания сверл при сверлении закаленного янтаря марки 157500-511800 на сверлильных машинках "PROXXON" при скоростях до 20000 об/мин показали, что износостойкость составила 400 г янтаря против 200 г для перовых сверл, не упрочненных предложенным способом. При этом после переточки сверла дополнительно работали 15 минут при суммарной стойкости 45 минут или вдвое выше обычных. Практически исключено выкрашивание и стала возможной переточка сверл с сохранением высокой жесткости и прочности.

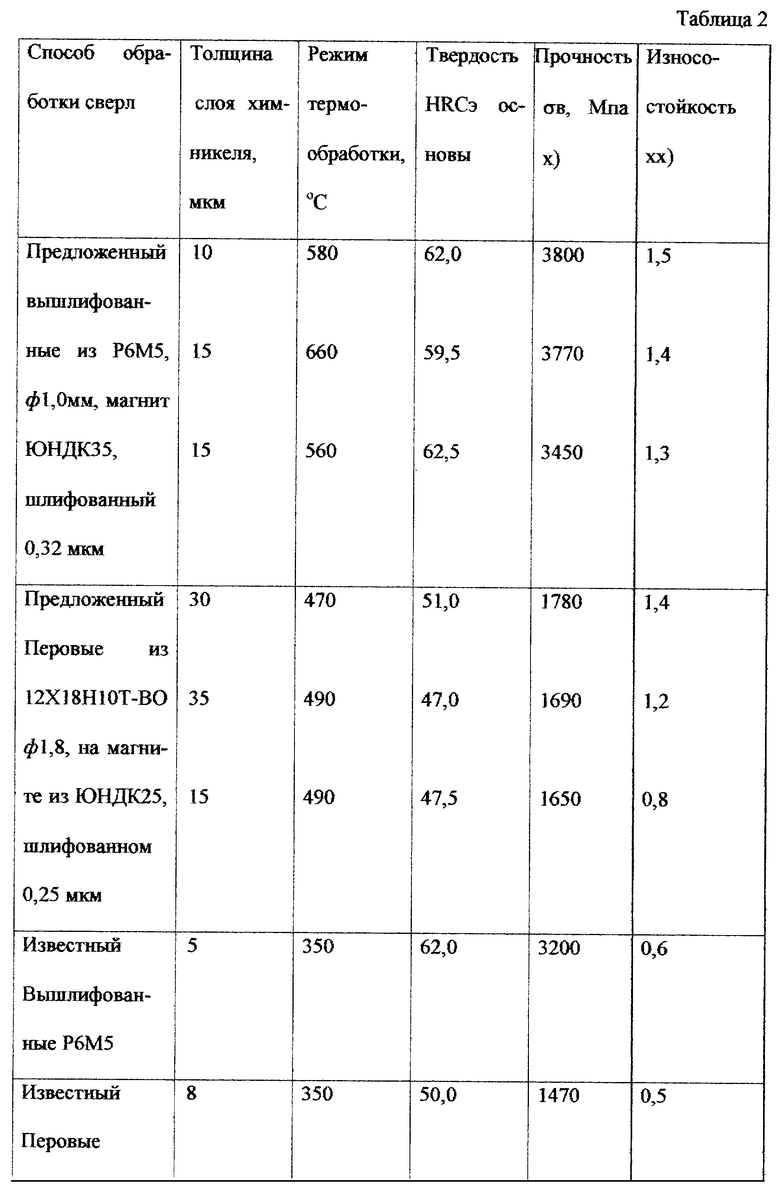

Пример 2. Сверла вышлифованные Р6М5 диаметром 1 мм после алмазной заточки по конусной части с углом 2ϕ=55o подвергали химическому никелированию с формированием слоя фосфористого никеля 12 мкм - 1/30 толщины режущей части с предварительным намагничиванием в поле 5000 А/м, размещая их на фторопластовом приспособлении 5 в ванне химникелирования 3 (фиг.4).

Последующую термообработку проводили с нагревом при 620oС вместо принятой 560oС для быстрорежущей стали Р6М5, время выдержки 30 минут. Обработка позволила получить основной металл с наилучшими прочностными свойствами - твердостью НРСэ=60-61, прочностью при изгибе 3800-3900 МПа при максимальной микротвердости слоя Н0,5H=827-840, что позволило обрабатывать одним сверлом при скоростном сверлении на машинках "PROXXON" более 250 г янтаря марки 157500-511800, что в 1,5 раза выше, чем при обработке по прототипу, другие данные приведены в табл. 1.

Пример 3. Сверла мелкоразмерные часовые, вышлифованные из стали 9ХС диаметром 0,8 мм после заточки по рабочим поверхностям химникелировали с установкой на постоянных магнитах при напряженности поля 2000 А/м. Обработку вели в составе, содержащем 25 г/л сернокислого никеля, 25 г/л гипофосфата натрия, 15 г/л уксуснокислого натрия, 7 г/л уксусной кислоты, по 0,03 г/л тиокарбамида и янтарной кислоты, температура раствора 95oС, рН 4,5, слой фосфористого никеля составлял 1/50 толщины режущей части и был равен 18 мкм.

Для термообработки сверла на магнитах помещали в печь СНОЛ-1,6.2,51/9 и выдерживали в течение 60 минут при температуре 320oС на 50oС выше принятой для стали 9ХС при отпуске. Обработка велась на воздухе, после охлаждения сверла имели практически нулевую поводку по длине и высокие эксплуатационные свойства - износостойкость повысилась в 1,6 раза выше уровня обычных, упрочненных нитрооксидированием. В табл. 2 приведены результаты исследований в сравнении с известными. Повысился класс чистоты обработки, исключено выкрашивание отверстий в изделиях.

Разработанный способ оказался эффективным также при упрочнении мелкоразмерного инструмента обработки мягких конструкционных электроизоляционных керамик типа боросил БГП, БГП-10, а также прессованных композиционных материалов и прецизионных сплавов ковар, инвар.

Пример 4. Сверла перовые диаметром 1,8 мм изготовляли из стали 12Х18Н10Т-ВО, высокопрочной пружинной проволоки путем деформации перовой части, последующей заточки и доводки геометрии режущих граней. Затем проводили химическое никелирование слоем химникеля 30 мкм, слой составлял 1/25 толщины пера, и термообработку при 490oС на 40oС выше, чем принятая температура отпуска пружин. При нагреве в вакуумной печи СШОЛ-ВНЦ в течение 45 минут достигалась микротвердость поверхности H0,5H=766-784 при твердости основного металла H0,5H=540-550. В результате получены износостойкие инструменты для обработки керамики БГП с износостойкостью в 2,1 раза выше идентичных, обработанных по известным режимам. Основная мартенситная матрица прочно связана со слоем, повышенная коррозионная стойкость слоя и основы обеспечили высокие эксплуатационные свойства при работе в условиях использования различных активных смазочно-охлаждающих жидкостей.

Изобретение относится к области металлургии, в частности к комплексной химико-термической обработке, химическому нанесению никельфосфористого покрытия и последующей термической обработке специального мелкоразмерного и тонколезвийного режущего инструмента для обработки минералов, конструкционных керамик и деталей из прецизионных сплавов при изготовлении ЭРД МТ (космических микродвигателей) и может найти применение также в электронике, приборостроении, ювелирном деле. Способ предусматривает проведение химического никелирования с нанесением заданного по толщине слоя фосфористого никеля на предварительно заточенные по геометрии режущей части инструменты и последующую термическую обработку в заданном интервале температур, с осуществлением всех операций нанесения покрытия и термообработки при воздействии постоянного магнитного поля. Техническим результатом изобретения является повышение износостойкости, прочности, качества обработки мелкоразмерного, тонколезвийного инструмента. 15 з.п. ф-лы, 2 табл., 6 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 1998 |

|

RU2135635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

Авторы

Даты

2003-05-10—Публикация

2001-04-16—Подача