Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий или монолитной изоляции для внешних фасадов зданий и сооружений.

Известен способ изготовления теплоизоляционного материала, состоящий из подготовки исходной композиции путем смешения ее компонентов, вспенивания композиции, ее разлива и отверждения в форме при следующем соотношении компонентов, мас.%:

см. RU Патент №2458025, МПК C04B 38/10 (2006.01), C04B 40/00 (2006.01), 2011.

Недостатками данного способа является получение теплоизоляционного материала с низкими теплофизическими показателями.

Известен теплоизоляционный материал и способ его получения, характеризующийся тем, что в качестве волокнистого наполнителя используется картон, который предварительно замачивают, а затем обезвоживают до получения волокнистой массы. Затем ее смешивают с ингредиентами в смесителе ленточного типа, при следующем соотношении компонентов, мас.%:

см. RU Патент №2469977, МПК C04B 26/18 (2006.01), C04B 18/24 (2006.01), C04B 24/12, E04B 1/78, 2012.

Недостатками данного способа являются сложность и длительность технологического процесса, а также получение теплоизоляционного материала с низкими теплофизическими показателями.

Наиболее близким по технической сущности является способ получения теплоизоляционного материала, включающий смешение компонентов полиуретана-полиэтиленгликоля с наполнителем и последующее введение в смесь компонентов-полиизоцианата, в котором в качестве наполнителя используют тонкодисперсный порошок природного гипса или доломитовую муку, при этом указанные компоненты смешивают в соотношении, мас.%:

см. RU Патент №2169741, МПК7 C04G 18/04, C04B 38/10, 2001.

Недостатком данного способа является получение теплоизоляционного материала с высокой плотностью и низкими теплофизическими показателями.

Задачей изобретения является получение теплоизоляционного материала с пониженной плотностью и теплопроводностью.

Техническая задача решается разработкой способа получения теплоизоляционного материала на основе древесного наполнителя, включающего смешение наполнителя и связующего, отличающегося тем, что в качестве наполнителя используют древесную технологическую щепу толщиной 5±2 мм, в качестве связующего используют пенополиуретан жесткий, состоящий из полиола и изоцианата, предварительно осуществляющим смешение компонентов связующего, затем смешивающим связующее с наполнителем путем послойной укладки слоя связующего, слоя наполнителя и слоя связующего в форму, при соотношении всех компонентов смеси, мас.%:

после полной подачи компонентов, форму фиксируют запорами и выдерживают 15-20 мин.

Решение технической задачи позволяет получить теплоизоляционный материал с пониженной плотностью в 6 раз и с пониженной теплопроводностью в 1,5 раза.

При реализации заявленного способа применяют следующие компоненты:

- в качестве полиола используют «химтраст КАС-40 м» по ТУ-2226-004-27903090-2009;

- в качестве изоцианата используют «миллионат MR-200», представляющий собой полиметиленполифенилизоцианат, который содержит в своем составе 4,4-дифенилметандиизоцианат, его изомеры и более высокомолекулярные олигомерные гомологи 4,4-дифенилметандиизоцианата;

- в качестве наполнителя используют древесные частицы - технологическую щепу по ГОСТ 15815-83.

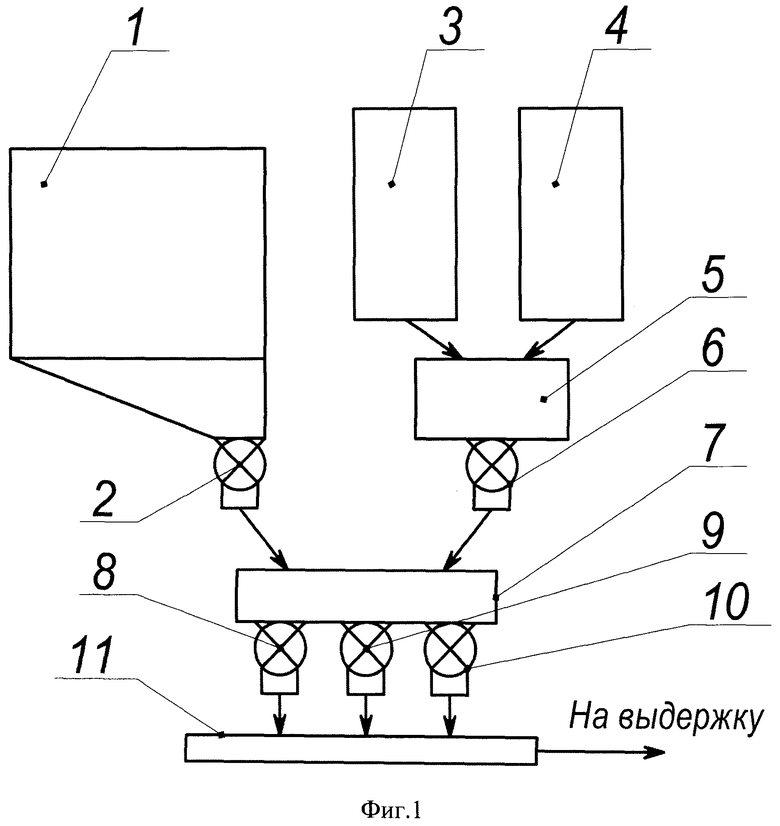

На Фиг.1 представлена схема способа получения теплоизоляционного материала на основе древесного наполнителя.

Способ осуществляется согласно схеме получения материала на установке, которая состоит из бункера 1, предназначенного для хранения древесной технологической щепы, питателя 2, предназначенного для дозированной подачи древесных частиц, емкости 3, предназначенной для хранения полиола, емкости 4, предназначенной для хранения изоцианата, пеногенератора 5, предназначенного для смешения полила и изоцианата, питателя 6, предназначенного для дозированной подачи пенополиуретановой смеси, распределителя слоев 7, предназначенного для послойной выдачи пенополиуретановой смеси и древесных частиц, питателя 8, предназначенного для дозированной подачи слоя пенополиуретановой смеси, питателя 9, предназначенного для дозированной подачи слоя древесных частиц, питателя 10, предназначенного для дозированной подачи слоя пенополиуретановой смеси, формы 11, предназначенной для формования плитного материала.

Для приведения полной картины сущности изобретения представлены примеры получения образцов древеснонаполненых теплоизоляционных материалов. Состав, структура, основные показатели теплоизоляционного материала, а именно коэффициент теплопроводности и плотность заявляемого материала и прототипа приведены в таблице 1.

Пример 1. Способ получения теплоизоляционного материала осуществляют следующим образом. Берут 40 мас.% (60 г) технологической щепы размерами 5±2 мм и подают из бункера 1, через питатель 2 в распределитель слоев 7. Из емкости 3 подают 24 мас.% (14,4 г) полиола в пеногенератор 5, туда же из емкости 4 подают 36 мас.% (21,6 г) изоцианата. В пеногенераторе 5 полил и изоцианат смешивают и превращают в пенополиуретан, через питатель 6 подают в распределитель слоев 7, где послойной осуществляют выдачу пенополиуретановой смеси и древесных частиц, через питатель 8 подают слой пенополиуретановой смеси, через питатель 9 подают слой древесных частиц, через питатель 10 подают слой пенополиуретановой смеси в форму 11, где выдерживают 15-20 мин.

Пример 2. Операции осуществляют аналогично примеру 1, при этом берут 42,5 мас.% (63,7 г) технологической щепы размерами 5±2 мм и подают из бункера 1, через питатель 2 в распределитель слоев 7. Из емкости 3 подают 23 мас.% (13,8 г) полиола в пеногенератор 5, туда же из емкости 4 подают 34,5 мас.% (20,7 г) изоцианата. В пеногенераторе 5 полил и изоцианат смешивают и превращают в пенополиуретан, через питатель 6 подают в распределитель слоев 7, где послойной осуществляют выдачу пенополиуретановой смеси и древесных частиц, через питатель 8 подают слой пенополиуретановой смеси, через питатель 9 подают слой древесных частиц, через питатель 10 подают слой пенополиуретановой смеси в форму 11, где выдерживают 15-20 мин.

Пример 3. Операции осуществляют аналогично примеру 1, при этом берут 45 мас.% (67,5 г) технологической щепы размерами 5±2 мм и подают из бункера 1, через питатель 2 в распределитель слоев 7. Из емкости 3 подают 22 мас.% (13,2 г) полиола в пеногенератор 5, туда же из емкости 4 подают 33 мас.% (19,8 г) изоцианата. В пеногенераторе 5 полил и изоцианат смешивают и превращают в пенополиуретан, через питатель 6 подают в распределитель слоев 7, где послойной осуществляют выдачу пенополиуретановой смеси и древесных частиц, через питатель 8 подают слой пенополиуретановой смеси, через питатель 9 подают слой древесных частиц, через питатель 10 подают слой пенополиуретановой смеси в форму 11, где выдерживают 15-20 мин.

Полученный древеснонаполненный теплоизоляционный материал удовлетворяет требованиям ГОСТ 16381-77 «Материалы и изделия строительные теплоизоляционные. Классификация и общие технические требования»: обладает теплопроводностью не более 0,165 Вт/(м*°C) и имеет плотность не более 500 кг/м3.

Коэффициент теплопроводности определяют с помощью установки с маркой МГ4 «250» в соответствии ГОСТ 7076-99. Методика определения основана на прохождении стационарного потока воздуха через исследуемый образец. По окончании измерения установка отражает на дисплее величину значения коэффициента теплопроводности образца.

Плотность теплоизоляционного материала определяют согласно ГОСТ 17177-94 по формуле

где m - масса сухого образца, кг,

V - объем образца, м3.

Таким образом, заявляемый способ получения теплоизоляционного материала на основе древесного наполнителя в сравнении с прототипом позволяет снизить плотность материала в 4 раза, снизить теплопроводность в 1,5 раза, также позволяет снизить стоимость материала путем наполнения древесными частицами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2493136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСНЫХ И ТЕРМОПЛАСТИЧНЫХ ОТХОДОВ | 2014 |

|

RU2581047C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПАНЕЛЬ | 2023 |

|

RU2800911C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОРГАНО-НЕОРГАНИЧЕСКОГО ОСОБО ЛЕГКОГО БЕТОНА | 2006 |

|

RU2351574C2 |

| Теплоизоляционная панель | 2019 |

|

RU2731598C1 |

| КОМПОЗИТНЫЙ ТЕПЛОИЗОЛЯЦИОННО-БАЛЛАСТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ | 2014 |

|

RU2544194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| ЖЕСТКИЙ ПЕНОПОЛИУРЕТАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814850C1 |

| ПОЛИОЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРОИЗВОДСТВА СКОРЛУП | 2013 |

|

RU2534536C1 |

Изобретение относится к области строительства, в частности к способу получения теплоизоляционного материала на основе отходов деревообработки. Технический результат заключается в снижении плотности и теплопроводности материала. Способ получения теплоизоляционного материала включает смешение наполнителя и связующего, с последующим формованием и твердением. В качестве наполнителя используют древесную технологическую щепу толщиной 5±2 мм, в качестве связующего используют пенополиуретан жесткий, состоящий из полиола и изоцианата. Предварительно смешивают компоненты связующего, затем смешивают связующее с наполнителем путем послойной укладки слоя связующего, слоя наполнителя и слоя связующего в форму, при следующем соотношении компонентов, мас.%: полиол 24-22, изоцианат 36-33, технологическая щепа 40-45. После полной подачи компонентов, форму фиксируют запорами и выдерживают 15-20 мин. 1 табл., 1 ил.

Способ получения теплоизоляционного материала на основе древесного наполнителя, включающий смешение наполнителя и связующего, отличающийся тем, что в качестве наполнителя используют древесную технологическую щепу толщиной 5±2 мм, в качестве связующего используют пенополиуретан жесткий, состоящий из полиола и изоцианата, предварительно осуществляют смешение компонентов связующего, затем смешивают связующее с наполнителем путем послойной укладки слоя связующего, слоя наполнителя и слоя связующего в форму, при соотношении всех компонентов смеси, мас.%:

после полной подачи компонентов, форму фиксируют запорами и выдерживают 15-20 мин.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2169741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2493136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1992 |

|

RU2005731C1 |

| DE 2827499 A1 (OHASHI TAKASHI), 03.01.1980 | |||

| CN 102276216 A (SHANXI JUNQIAO CHEM CO LTD), 14.12.2011 | |||

Авторы

Даты

2015-01-10—Публикация

2013-09-26—Подача