Изобретение относится к области строительных материалов и может быть использовано в качестве конструкционных теплоизоляционных плит и панелей.

Известно изобретение, относящееся к области строительных материалов. Теплоизоляционная панель, содержащая поверхностные слои и пространство между поверхностными слоями, сформированные экструзией из состава, содержащего термопластичный полимер в виде полиэтилена или полипропилена, древесные частицы 0,1-10 мм, полибутадиен, техническую добавку, краситель, при следующем соотношении компонентов, мас. %: древесные частицы 0,1-10 мм 60-70 указанный термопластичный полимер 20-30 полибутадиен 4-5 технологическая добавка 3-4 краситель 1-3, причем полиэтилен или полипропилен имеет предел текучести расплава 3-10 г/10 мин и температуру плавления более 100°С, а пространство между поверхностными слоями заполнено жестким заливочным пенополиуретаном одновременно с формированием поверхностного слоя, см. RU Патент №2657571, МПК Е04С 2/24 (2006,01); E04F 13/00 (2006.01); Е04 В 1/78 (2006.01), опубл. 2018.

Недостатками данного объекта является недостаточные показатели твердости, износостойкости, предела прочности при сжатии.

Известно изобретение, относящееся к области промышленных строительных материалов. Теплоизоляционный материал, включающий смешение одной из составляющих - вспенивающегося полиуретана - с наполнителем и последующее введение в смесь другой составляющей - полиизоцианата, в котором в качестве наполнителя используют древесные опилки размерами 4±2 мм, которые предварительно подвергают паровой обработке при температуре, равной 250°С, после обработки опилки подают в диффузор диффузорно-конфузорного устройства, а в зону перехода диффузора в конфузор к опилкам подают составляющую вспенивающегося полиуретана, включающую простой полиэфир на основе окиси пропилена, оксипропилэтилендиамин, диметилэтаноламин, оксиалкиленметилсилоксановый блок-сополимер, трихлорэтилфосфат, затем полученную смесь выгружают в реактор, в котором смесь перемешивают и вакуумируют ее до остаточного давления в реакторе, равного 15-20 кПа, после чего в смесь вводят полиизоцианат при соотношении всех компонентов смеси, мас. %,

после перемешивания компонентов композиционную массу направляют в обогреваемую до температуры 50-60°С форму и выдерживают 15-20 мин, см. RU Патент №2527417, МПК С04В 38/10 (2006.01), C08G 18/18 (2006.01), C08G 101/00 (2006.01), опубл. 2014.

Недостатками данного изобретения являются невысокие механические и прочностные характеристики.

Наиболее близким по технической сущности является теплоизоляционная панель, содержащая поверхностные слои, сформированные экструзией из состава, содержащего термопластичный полимер в виде полиэтилена или полипропилена и древесные частицы, а пространство между поверхностными слоями заполнено жестким заливочным пенополиуретаном, согласно изобретению в качестве древесных частиц поверхностные слои содержат частицы размером от 0,16 до 0,75 мм термомодифицированной древесной коры, при следующем соотношении компонентов, мас. %:

а пространство между поверхностными слоями заполнено жестким заливочным пенополиуретаном с древесными частицами размером 1-15 мм, при следующем соотношении компонентов, мас. %:

и подвергнуто прессованию,

см. RU Патент №2731598; МПК Е04С 2/24 (2006.01); Е04В 1/78 (2006.01), опубл. 2020.

Недостатками известного объекта являются недостаточные показатели предела прочности при сжатии, прочности адгезии, низкие показатели модулей разрыва и упругости, а также высокий процент расширения по толщине при влагопоглощении.

Решаемой заявленным изобретением технической проблемой является увеличение модулей упругости и разрыва, предела прочности при сжатии и прочности адгезии, при сохранении теплоизоляционных свойств, а также невозможность формировать поверхностные слои с разным составом, толщиной слоя и разными эксплуатационными свойствами.

Техническая проблема решается созданием теплоизоляционной панели, содержащей наружный и внутренний поверхностные слои, пространство между которыми заполнено теплоизоляционным материалом, в котором поверхностные слои сформированы методом соэкструзии из разных составов, а именно, наружный поверхностный слой содержит термопластичный полимер имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 1 до 2,5 мм, предварительно подверженные горячей обработке в щелочной среде, изоционат, технологическую добавку и краситель при следующем соотношение компонентов, мас. %:

и внутренний поверхностный слой содержит термопластичный полимер, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 2,5 до 10 мм, при следующем соотношение компонентов, мас. %:

а пространство между поверхностными слоями заполнено полиолом с наполнителем в виде древесных частиц размерами от 10 до 15 мм с последующим введением в смесь - изоционата, при следующем соотношении компонентов, мас. %:

Решение технической задачи позволяет увеличить адгезию между поверхностными слоями и внутренним слоем изделия, упругость, модуль разрыва, предел прочности при сжатии теплоизоляционной панели в среднем в 1,3 раза при сохранении низкого коэффициента расширения по толщине при влагопоглощении, - не более 22,7%.

Формирование поверхностных слоев с разным составом, толщиной слоя и разными эксплуатационными свойствами позволяет использовать дорогостоящие термопласты, модификаторы, красители для достижения необходимых характеристик только при формировании наружного поверхностного слоя в зависимости от среды эксплуатации. При этом внутренний поверхностный слой имеет более простой состав.

Характеристика веществ, используемых в заявленном объекте:

Для формирования наружного поверхностного слоя в качестве наполнителя используют древесные частицы размером 1-2,5 мм, полученные в три стадии:

на первой стадии измельчают отходы из хвойных пород древесины в щепу на роторном измельчителе, после чего полученную щепу подвергают горячей обработке в щелочной среде в течении 30-105 минут и при температуре не более 120°С, а затем измельчают до требуемых размеров с последующим истиранием на дефибраторах.

Для формирования внутреннего поверхностного слоя в качестве наполнителя используют древесные частицы волокнистого типа, полученные из отходов хвойных и лиственных пород древесины размерами 2,5-10 мм, которые получают истиранием древесных частиц на дефибраторах.

Матрица наружного поверхностного слоя теплоизоляционной панели выполнена из термопластичного полимера полиэтилена низкого давления марки ПНД HDPE Снолен ЕР 0.49/47 или полиэтилена высокого давления марки ПВД 10803-020 ВС ГОСТ 16337-77 или полипропилена марки Литье Гомо ПНГ РРНО HI500, или САН пластика марки SAN NF2200 и изоционата марки Wannate РМ-200. Здесь и далее конкретные марки приведены в качества примера, специалист в данной области техники сможет подобрать подходящие марки на основании своих знаний и данного описания без приложения творческих усилий.

Матрица внутреннего поверхностного слоя теплоизоляционной панели выполнена из термопластичного полимера полиэтилентерефталата марки ПЭТФ-Г-75 ГОСТ Р 51695-2000.

Указанный диапазон предела текучести расплава 4-12 г/10 мин и температура плавления не более 200°С является оптимальным при экструзии древесных частиц указанных размеров и позволяет получить качественную адгезию между древесными частицами и полимерной матрицей.

В качестве технологических добавок наружный поверхностный слой содержит железооксидный пигмент красный HI30, или железооксидный пигмент желтый G313, или диоксид титана рутильный R298, или полиэтиленовый воск (аналог ПВ-200).

В качестве технологических добавок внутренний поверхностный слой содержит технический углерод N330, который увеличивает предел прочности на растяжение и увеличивает износостойкость, уменьшает гистерезис.

В качестве красителя наружный поверхностный слой содержит сополимер этиленвинилацетатный (EVA) А-С 400А или masterbatch (RAL, Pantone).

В качестве красителя внутренний поверхностный слой содержит меловую добавку КА-2 CCFM РР 682.

Пространство между поверхностными слоями состоит из древесных частиц, смешанных с полиолом марки ЛапС 48-40 и с изоцианатом марки WANNATE РМ-200.

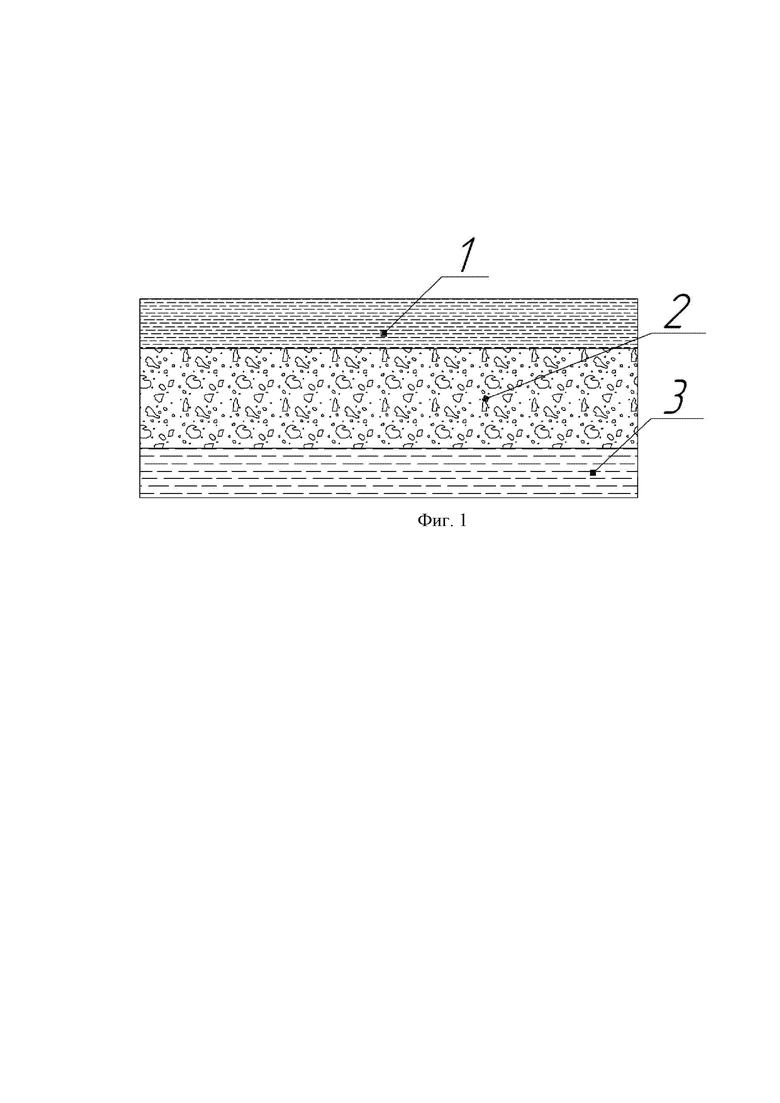

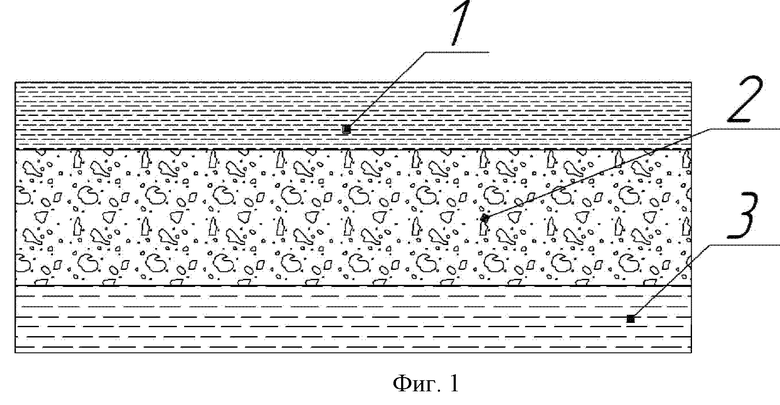

На Фиг. 1 приведено схематическое изображение теплоизоляционной панели:

1 - внутренний поверхностный слой теплоизоляционной панели, сформированный методом соэкструзии из состава, содержащего термопластичный полимер, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, и древесные частицы волокнистого типа размерами 2,5-10 мм, технологическую добавку, а также краситель;

2 - пространство между поверхностными слоями теплоизоляционной панели заполнено составом из пенополиуретана и древесных частиц размером 10-15 мм;

3 - наружный поверхностный слой теплоизоляционной панели, сформированный методом соэкструзии из состава, содержащего термопластичный полимер, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, и древесные частицы волокнистого типа размером 1-2,5 мм, изоционат, технологическую добавку, а также краситель.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1

Для формирования наружного поверхностного слоя теплоизоляционной панели используют древесные частицы размером 1 мм и компоненты матрицы в следующем соотношении, мас. %:

ПЭНД марки ПНД HDPE Снолен ЕР 0.49/47 30 частицы хвойных пород 1 мм 56 изоционат марки Wannate РМ-200 10 техническая добавка железооксидный пигмент красный HI30 2 краситель сополимер этиленвинилацетатный (EVA) А-С 400А 2, а для формирования внутреннего поверхностного слоя теплоизоляционной панели используют древесные частицы волокнистого типа размерами 2,5 мм и компоненты матрицы в следующем соотношении, мас. %:

ПЭТФ-Г-75 ГОСТ Р 51695-2000 26 древесная частицы 2,5 мм 70 технологическая добавка технический углерод N330 2 краситель меловую добавку КА-2 CCFM РР 682 2 которые смешивают и отправляют в загрузочное устройство экструзионной установки.

Для формирования пространства между поверхностными слоями теплоизоляционной панели используют компоненты в следующем соотношении:

Пространство между поверхностными слоями заполняют полиолом с наполнителем в виде древесных волокон размерами 10 мм и последующим введением в смесь - изоционата и смешивают в вакуумной среде, через соэкструзионную головку при подаче из установки.

Исследования для определения модуля упругости, модуля разрыва, предела прочности при сжатии и коэффициента расширения по толщине при влагопоглощении проведены с использованием оборудования Центра коллективного пользования «Наноматериалы и нанотехнологии» Казанского национального исследовательского технологического университета.

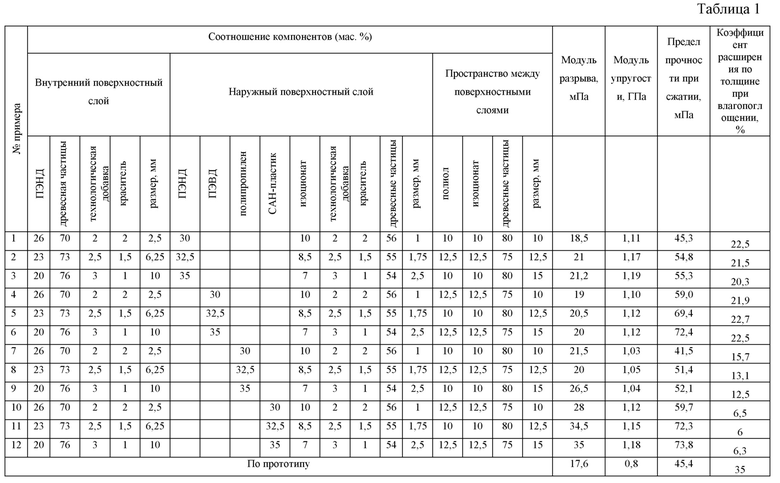

Исследования на модуль упругости проводилось по ГОСТ Р 57864-2017. Величина модуля упругости составила 1,11 гПа.

Исследования на модуль разрыва проводилось в соответствии с ГОСТ Р 57867-2017. Величина модуля разрыва составила 18,5 мПа.

Исследования на предел прочности при сжатии проводилось в соответствии с ГОСТ 4651-2014. Величина предела прочности при сжатии составила 45,3 мПа.

Исследования на коэффициент расширения по толщине при влагопоглощении проводилось в соответствии с ГОСТ Р 56762-2015. Величина коэффициента расширения по толщине при влагопоглощении составила 22,5%.

Примеры 2-12 аналогичны примеру 1.

В примерах 1 12 в качестве матрицы древесных частиц внутренний поверхностный слой содержит полиэтилен низкого давления, имеющий предел текучести расплава 5 г/10 мин, 6 г/10 мин, 7 г/10 мин и температуру плавления 170°С, 180°С, 190°С соответственно.

В примере 1, 2, 3 в качестве матрицы древесных частиц наружный поверхностный слой содержит полиэтилен низкого давления, имеющий предел текучести расплава 5 г/10 мин, 6 г/10 мин, 7 г/10 мин и температуру плавления 170°С, 180°С, 190°С соответственно.

В примере 4, 5 и 6 в качестве матрицы древесных частиц наружный поверхностный слой содержит полиэтилен высокого давления, имеющий предел текучести расплава 6 г/10 мин, 7 г/10 мин, 8 г/10 мин и температуру плавления 175°С, 185°С, 195°С соответственно.

В примере 7, 8 и 9 в качестве матрицы древесных частиц наружный поверхностный слой содержит полипропилен, имеющий предел текучести расплава 4 г/10 мин, 4,5 г/10 мин, 5 г/10 мин и температуру плавления 160°С, 175°С, 190°С соответственно.

В примере 10, 11 и 12 в качестве матрицы древесных частиц наружный поверхностный слой содержит САН-пластик (сополимер стирола и акрилонитрила), имеющий предел текучести расплава 10 г/10 мин, 11 г/10 мин, 12 г/10 мин и температуру плавления 190°С, 195°С, 200°С соответственно.

Соотношения компонентов для формирования поверхностных слоев и пространства между поверхностными слоями теплоизоляционной панели, а также ее характеристики: модуль разрыва, модуль упругости, предел прочности при сжатии и коэффициент расширения по толщине при влагопоглощении приведены в Таблице 1.

Как видно из примеров конкретного выполнения, совокупность признаков заявляемого объекта по сравнению с прототипом позволяет увеличить модуль разрыва, модуль упругости, предел прочности при сжатии в среднем в 1,3 раза при сохранении низкого коэффициент расширения по толщине при влагопоглощении.

Добавление изоцианатной смолы в наружном поверхностном слое значительно повышает прочность неполярных полимеров, при этом улучшает структурные свойства древесного наполнителя и уменьшает полярность поверхности и дефект границы раздела между древесным наполнителем и пластиком. Изоцианат имеет практически нулевое влагопоглощение, является отличным изолятором от воды и пара.

Добавление полиола для формирования пространства между поверхностными слоями обеспечивает создание плотной полимерной основы, за счет вступления в реакцию с изоцианатом.

Использование САН-пластика в наружном поверхностном слое позволяет получить высокие адгезионные свойства с древесным волокном, так как данный пластик независим от типа связующего агента.

Важнейшей задачей при получении наружных поверхностных слоев является обеспечение совместимости неполярной полимерной матрицы и древесного наполнителя. Данная задача решается путем введения в состав поверхностных слоев технологических добавок, которые повышают совместимость матрицы и наполнителя, что, в свою очередь, обеспечивает улучшение механических свойств поверхностных слоев.

Использование дорогостоящих модификаторов для достижения необходимых характеристик только при формировании наружного поверхностного слоя позволяет снизить ее себестоимость, при этом внутренний поверхностный слой имеет более простой состав.

Обработка древесного наполнителя в горячей щелочной среде способствует изменению структурного строения частиц, что в свою очередь позволяет получить наполнитель с высокими прочностными характеристиками и добиться формирования качественного межфазного слоя между матрицей и наполнителем, позволяющего значительно улучшить прочностные и эксплуатационные характеристики изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная панель | 2017 |

|

RU2657571C1 |

| Теплоизоляционная панель | 2019 |

|

RU2731598C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИАЦЕТАЛЬНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2179762C2 |

| ДИСПЕРГИРУЕМАЯ В ВОДЕ ТЕРМОПЛАСТИЧНАЯ ФОРМОВАННАЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ КОМПОЗИЦИЯ | 2014 |

|

RU2637322C1 |

| Облицовочная панель и способ получения облицовочных панелей | 2016 |

|

RU2670847C1 |

| ПРИГОДНЫЙ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ АППЛИКАТОР ТАМПОНА | 2014 |

|

RU2648220C1 |

| ОТДЕЛОЧНАЯ ПАНЕЛЬ И СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛОЧНЫХ ПАНЕЛЕЙ | 2016 |

|

RU2725579C2 |

| Отделочная панель и способ получения отделочных панелей | 2016 |

|

RU2821210C1 |

| ТЕРМОПЛАСТИЧНЫЕ И ДИСПЕРГИРУЕМЫЕ В ВОДЕ, СПОСОБНЫЕ К ФОРМОВАНИЮ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ МАТЕРИАЛЫ И ИЗДЕЛИЯ | 2014 |

|

RU2630444C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

Изобретение относится к области строительных материалов и может быть использовано в качестве конструкционных теплоизоляционных плит и панелей. Теплоизоляционная панель содержит наружный и внутренний поверхностные слои, сформированные соэкструзией из разных составов, пространство между которыми заполнено теплоизоляционным материалом. Наружный поверхностный слой содержит термопластичный полимер, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 1 до 2,5 мм, предварительно подверженные горячей обработке в щелочной среде, изоционат, технологическую добавку и краситель при следующем соотношение компонентов, мас. %: указанный термопластичный полимер 30-35, древесные частицы размерами от 1 до 2,5 мм 54-56, изоционат 7-10, технологическая добавка 2-3, краситель 1-2. Внутренний поверхностный слой содержит термопластичный полимер, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 2,5 до 10 мм, при следующем соотношение компонентов, мас. %: указанный термопластичный полимер 20-26, древесные частицы размерами от 2,5 до 10 мм 70-76, технологическая добавка 2-3, краситель 1-2. Пространство между поверхностными слоями заполнено полиолом с наполнителем в виде древесных частиц размерами от 10 до 15 мм с последующим введением в смесь изоционата, при следующем соотношении компонентов, мас. %: полиол 10-12,5, древесные частицы размерами от 10 до 15 мм 75-80, изоционат 10-12,5. Изобретение позволяет увеличить модуль разрыва, модуль упругости, предел прочности при сжатии в среднем в 1,3 раза при сохранении низкого коэффициент расширения по толщине при влагопоглощении. Использование дорогостоящих модификаторов для достижения необходимых характеристик только при формировании наружного поверхностного слоя позволяет снизить ее себестоимость, при этом внутренний поверхностный слой имеет более простой состав. Обработка древесного наполнителя в горячей щелочной среде способствует изменению структурного строения частиц, что в свою очередь позволяет получить наполнитель с высокими прочностными характеристиками и добиться формирования качественного межфазного слоя между матрицей и наполнителем, позволяющего значительно улучшить прочностные и эксплуатационные характеристики изделия. 1 з.п. ф-лы, 1 ил., 12 пр., 1 табл.

1. Теплоизоляционная панель, содержащая наружный и внутренний поверхностные слои, пространство между которыми заполнено теплоизоляционным материалом, отличающаяся тем, что поверхностные слои сформированы методом соэкструзии из разных составов, а именно, наружный поверхностный слой содержит термопластичный полимер имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 1 до 2,5 мм, предварительно подверженные горячей обработке в щелочной среде, изоционат, технический углерод N330 и краситель при следующем соотношении компонентов, мас.%:

внутренний поверхностный слой содержит термопластичный полимер полиэтилентерефталата, имеющий предел текучести расплава 4-12 г/10 мин и температуру плавления не более 200°С, древесные частицы волокнистого типа размерами от 2,5 до 10 мм, при следующем соотношении компонентов, мас.%:

пространство между поверхностными слоями образовано смесью из полиола, древесных частиц размерами от 10 до 15 мм, изоционата, при следующем соотношении компонентов, мас.%:

2. Панель по п.1, в которой термопластичный полимер наружного поверхностного слоя представляет собой один полимер из термопластичного полимера полиэтилена низкого давления, или полиэтилена высокого давления, или полипропилена, или САН пластика и изоционата.

| Теплоизоляционная панель | 2019 |

|

RU2731598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2527417C1 |

| US 3480594 A1, 25.11.1969 | |||

| Теплоизоляционная панель | 2017 |

|

RU2657571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| WO 2004055286 A2, 01.07.2004. | |||

Авторы

Даты

2023-07-31—Публикация

2023-03-06—Подача