Область техники

Настоящее изобретение относится к технической области высокополимерных материалов, в частности к жесткому пенополиуретановому материалу и способу его изготовления.

Уровень техники

Жесткий пенополиуретановый пластик, называемый жестким пенополиуретаном, уступает только гибкому пенополиуретану по количеству его использования в полиуретановых изделиях. Большинство жестких пенополиуретановых материалов имеют закрытоячеистую структуру, обладают хорошим теплоизоляционным эффектом, малым весом, высокой удельной прочностью, удобством в изготовлении и другими превосходными характеристиками, а также обладают свойствами звукоизоляции, ударопрочности, электроизоляции, термостойкости и холодостойкости, устойчив к растворителям. Жесткие пенополиуретановые материалы широко используются для теплоизоляционных слоев холодильников и морозильных камер, в качестве теплоизоляционных материалов для холодильных камер и грузовых автомобилей-рефрижераторов, а также как материал для сохранения тепла зданий, резервуаров для хранения и трубопроводов; и небольшое количество жестких пенополиуретановых материалов используется для нетепловой изоляции, например, для имитации древесины и упаковочных материалов. Как правило, жесткие пенополиуретаны низкой плотности в основном используются в качестве теплоизоляционных материалов (для сохранения тепла), а жесткие пенополиуретаны высокой плотности могут использоваться в качестве строительных материалов (имитация древесины).

Обычный жесткий пенополиуретан обладает отличными показателями сохранения тепла, но в криогенной среде может значительно усыхать и трескаться, что приводит к невозможности поддержания механической прочности и показателей сохранения тепла. Для решения этой проблемы обычно возможно улучшение механических свойств и устойчивости к деформации путем смешения жесткого пенополиуретанового материала с непрерывным стекломатом при низкой температуре, а также повышение огнестойкости полиуретана путем добавления определенного антипирена. Например, патент 2007101441393 (номер публикации. CN101235128A) раскрывает пенополиуретановый материал, усиленный непрерывными волокнами, плотностью 400-800 кг/м3. Однако этот материал может использоваться в качестве "опорного строительного материала", но не может быть использован для сохранения тепла в условиях сверхнизких температур. Патент 200610058849X (номер публикации. CN1834130A) раскрывает материал для сохранения тепла плотностью 115-135 кг/м3 и устойчивостью при сжатии 1,4-1,7 мПа. Однако в патенте не приводится подробной информации о теплопроводности материала для сохранения тепла, а механические свойства материала при низкой температуре неизвестны.

Кроме того, благодаря добавлению непрерывного стекломата, улучшенный пенополиуретан повышенной жесткости обычно подвергается процессу свободного вспенивания и в основном используется для изготовления полиуретановых сэндвич-панелей низкой плотности в случае, если процесс вспенивания проводится в ограниченном пространстве. Например, патент 201810493822.6 (номер публикации. CN109096459B) раскрывает экологически чистую полиуретановую сэндвич-панель низкой плотности, которая представляет собой полиуретановую пластину стального цвета, полученную в ходе непрерывного процесса производства полиуретановых сэндвич-панелей. Патент 202011587634.3 (номер публикации. CN112694592A) раскрывает полиуретановую сэндвич-панель и способ ее изготовления. Однако плотность всех этих полиуретановых материалов ниже 50 кг/м3, и усиливающий материал не добавляется, так что полиуретановая сэндвич-панель не может использоваться для изоляции в условиях сверхнизких температур.

Таким образом, разработка материала из жесткого пенополиуретана с улучшенной криогенной изоляцией, непрерывно производимого в ограниченном пространстве, является проблемой, которую необходимо срочно решить специалистам в данной области.

Сущность изобретения

Ввиду этого целью настоящего изобретения является создание жесткого пенополиуретанового материала и способа его получения, которые устранят недостатки предшествующего уровня техники.

Для достижения вышеуказанной цели в настоящем изобретении используется следующее техническое решение:

Жесткий пенополиуретановый материал включает в себя следующие сырьевые материалы в весовых соотношениях: 30-50 частей многофункционального простого полиэфирного полиола, 30-50 частей многофункционального сложного полиэфирполиола 50-80 частей толуолдиизоцианата, 50-80 частей полиметиленполифенилполиизоцианата, 15-30 частей композиции вспомогательной пенообразующей добавки и 5-20 частей непрерывного стекломата.

В предпочтительном варианте осуществления, жесткий пенополиуретановый материал включает в себя в весовых частях: 35 частей многофункционального простого полиэфирного полиола, 50 частей многофункционального сложного полиэфирполиола, 60 частей толуолдиизоцианата, 80 частей полиметиленполифенилполиизоцианата, 15 частей композиции вспомогательной пенообразующей добавки и 15 частей непрерывного стекломата.

Кроме того, для многофункционального простого полиэфирного полиола молекулярная масса составляет 300-500, предпочтительно 350-450, более предпочтительно 400; гидроксильное число составляет 500-800 мг КОН/г, предпочтительно 550-650 мг КОН/г, более предпочтительно 600 мг КОН/г; вязкость составляет 2000-4000 мПа⋅с, предпочтительно 2500-3500 мПа⋅с, более предпочтительно, 3000 мПа⋅с; и содержание влаги составляет менее 0,15%. Более того, многофункциональный простой полиэфирный полиол является, по меньшей мере, одним из простого полиэфирного полиола на основе сахарозы, простого полиэфирного полиола на основе сорбитола, полиэфирного полиола на основе пентаэритрита и политетрагидрофурангликоля.

Вышеуказанное техническое решение имеет тот положительный эффект, что многофункциональный простой полиэфирный полиол, используемый в соответствии с настоящим изобретением, может дополнительно увеличивать плотность поперечных связей жесткого пенополиуретанового материала, тем самым улучшая устойчивость при сжатии жесткого пенополиуретанового материала.

Кроме того, для многофункционального сложного полиэфирполиола молекулярная масса составляет 500-800, предпочтительно 550-650, более предпочтительно 600; гидроксильное число составляет 200-400 мг КОН/г, предпочтительно 350-400 мг КОН/г, более предпочтительно 380 мг КОН/г; вязкость составляет 1000-3000 мПа⋅с, предпочтительно 1500-2000 МПа⋅с, более предпочтительно, 1800 мПа⋅с; и содержание влаги составляет менее 0,15%. Более того, многофункциональный сложный полиэфирполиол является, по меньшей мере, одним из сложного полиэфирполиола фталевого ангидрида, сложного полиэфирполиола метафталевого ангидрида и алифатически-ароматического сополиэфира.

Вышеуказанное техническое решение имеет тот положительный эффект, что многофункциональный сложный полиэфирполиол, используемый в соответствии с настоящим изобретением, обладает лучшей совместимостью с компонентом полиметиленполифенилполиизоцианатом, что может дополнительно повысить мелкозернистость пены жесткого пенополиуретанового материала, тем самым улучшая характеристики сохранения тепла жесткого пенополиуретанового материала.

Кроме того, для полиметиленполифенилполиизоцианата содержание изоцианата составляет 30-40 мас.%, предпочтительно 35-37 мас.%, более предпочтительно 36 мас.%; вязкость составляет 200-400 мПа⋅с, предпочтительно 250-350 мПа⋅с, более предпочтительно 300 мПа⋅с; и функциональность составляет 2,0-3,0, предпочтительно, 2,5-3,0, более предпочтительно, 2,8.

Вышеуказанное техническое решение имеет тот положительный эффект, что используемый в соответствии с настоящим изобретением полиметиленполифенилполиизоцианат обладает умеренной вязкостью для облегчения равномерного смешивания различных компонентов и высокой функциональностью, что может дополнительно увеличить плотность поперечных связей жесткого пенополиуретанового материала, тем самым улучшая устойчивость материала при сжатии.

Кроме того, вышеуказанный состав вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 10-20 частей сополимера полиэфир-полидиметилсилоксана, 30-40 частей пентафторпропана, 30-40 частей транс-1-хлор-3,3,3-трифторпропена, 1-3 части низкомолекулярного аминного катализатора и 1-3 части оловоорганического катализатора; предпочтительно, 13 частей сополимера полиэфир-полидиметилсилоксана, 32 части пентафторпропана, 38 частей транс-1-хлор-3,3,3-трифторпропена, 1,4 части низкомолекулярного аминного катализатора и 2,2 части оловоорганического катализатора.

Более того, низкомолекулярным аминным катализатором является диметилциклогексиламин, а оловоорганическим катализатором является дилаурат дибутилолова.

Вышеуказанное техническое решение имеет тот положительный эффект, что состав вспомогательной пенообразующей добавки, используемый согласно настоящему изобретению, включает пенообразователь, стабилизатор и катализатор, обеспечивая тем самым механическую прочность и устойчивость к деформации жесткого пенополиуретанового материала.

Кроме того, для непрерывного стекломата кажущаяся плотность составляет 500-700 кг/м2, предпочтительно 550 кг/м2; содержание органических веществ составляет 2-3 мас.%, предпочтительно 2,2 мас.%; ширина каждого рулона составляет 1-3 м, предпочтительно 2,1 м; и длина составляет 100-150 м, предпочтительно 120 м.

Вышеуказанное техническое решение имеет тот положительный эффект, что непрерывный стекломат, используемый в соответствии с настоящим изобретением, обладает высокой кажущейся плотностью и большой прочностью и может быть эффективно соединен с жестким пенополиуретановым материалом путем покрытия поверхности компонентом связующего вещества, тем самым повышая прочность при растяжении жесткого пенополиуретанового материала.

Способ изготовления жесткого пенополиуретанового материала, в частности, включает следующие этапы:

(1) взвешивание частей сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) смешивание многофункционального простого полиэфирного полиола, многофункционального сложного полиэфирполиола, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки для получения смеси;

(3) распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного затвердевания, а затем повторное затвердевание для получения жесткого пенополиуретанового материала.

Далее, на этапе (2) смесительное устройство представляет собой смесительную головку высокого давления; давление смешивания составляет 50-300 бар, предпочтительно 100-150 бар; температура смешивания составляет 15-35°C, предпочтительно 20-30°C; и производительность смесительной головки высокого давления составляет 20-120 кг/мин, предпочтительно 50-80 кг/мин.

Вышеуказанное техническое решение имеет тот положительный эффект, что смесительная головка высокого давления, используемая в соответствии с настоящим изобретением, имеет высокое давление смешивания, что способствует улучшению эффективности гидроксильного компонента и изоцианатного компонента, тем самым делая отверстия для пузырьков в жестком пенополиуретановом материале более мелкими и улучшая показатели сохранения тепла.

Далее, на этапе (3) верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 5-25 мм, предпочтительно 10-20 мм; гладкость каждой цепной панели составляет ±0,5-1 мм, предпочтительно ± 0,5-0,7 мм; температура каждой цепной панели составляет 15-45°C, предпочтительно 30-40°C; и скорость перемещения каждой цепной панели составляет 0,5-2,5 м/мин, предпочтительно 1,0-1,5 м/мин.

Вышеуказанное техническое решение имеет тот положительный эффект, что процесс вспенивания пенополиуретана по настоящему изобретению завершается в ограниченном пространстве, так что внешний размер пены является постоянным и контролируемым, и коэффициент использования материала сердцевины пенополиуретана может быть увеличен.

Кроме того, этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 90-250 г/м2, предпочтительно 150-200 г/м2.

Вышеуказанное техническое решение имеет тот положительный эффект, что крафт-бумага, используемая в соответствии с настоящим изобретением, может изолировать непрерывный стекломат от цепных панелей, тем самым избегая влияния цепных панелей на процесс вспенивания.

Далее, на этапе (4) естественное время затвердевания составляет 15-35 мин; а время повторного затвердевания составляет 48 ч.

Далее, этапы (2)-(4) выполняются в среде с постоянной температурой и постоянной влажностью, где температура окружающей среды составляет 15-35°C, предпочтительно 20-30°C; и влажность окружающей среды составляет 80% или ниже, предпочтительно 30%-70%.

Из приведенного выше технического решения видно, что по сравнению с предшествующим уровнем техники настоящее изобретение обладает следующими преимуществами:

Жесткий пенополиуретан с улучшенной криогенной изоляцией, полученный в ограниченном пространстве согласно настоящему изобретению, имеет плотность 70-210 кг/м3; и на основании обеспечения механической прочности при низких температурах и теплоизоляционных характеристик материала, гладкость поверхности контролируется в пределах 5 мм, коэффициент использования материала сердцевины увеличивается до 85% или выше, что позволяет широко применять жесткий пенополиуретановый материал для криогенной изоляции.

Описание чертежей

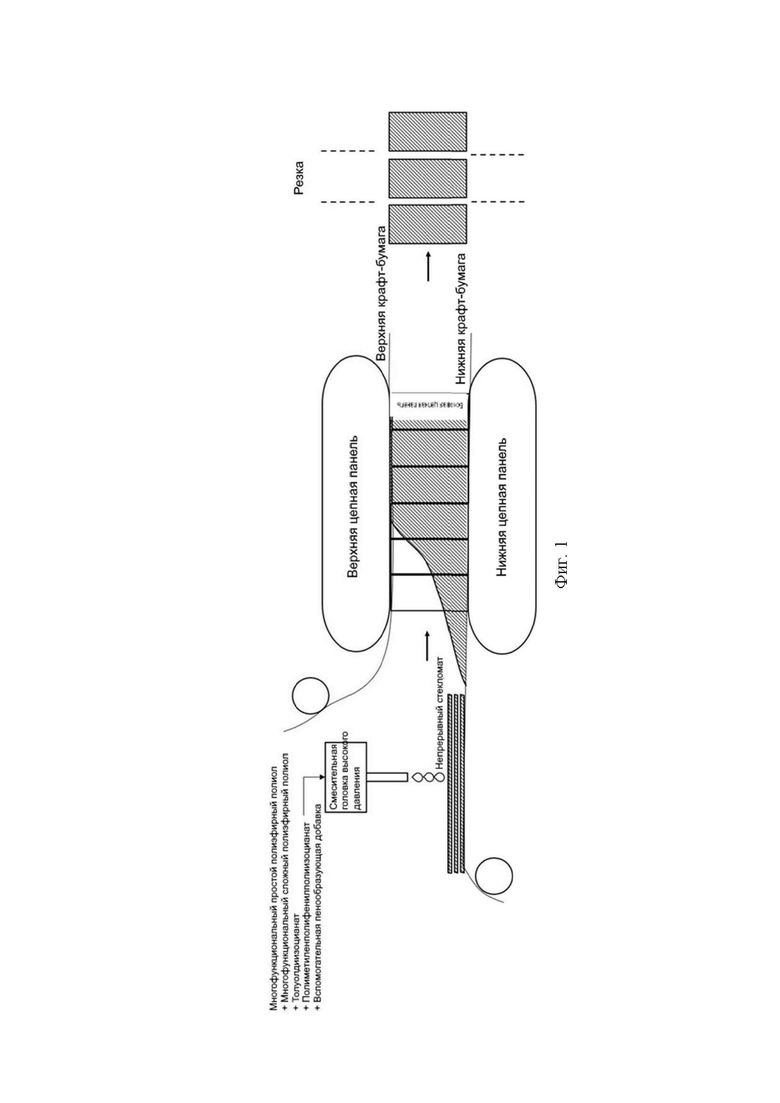

На фиг. 1 представлена технологическая схема способа изготовления жесткого пенополиуретанового материала по настоящему изобретению;

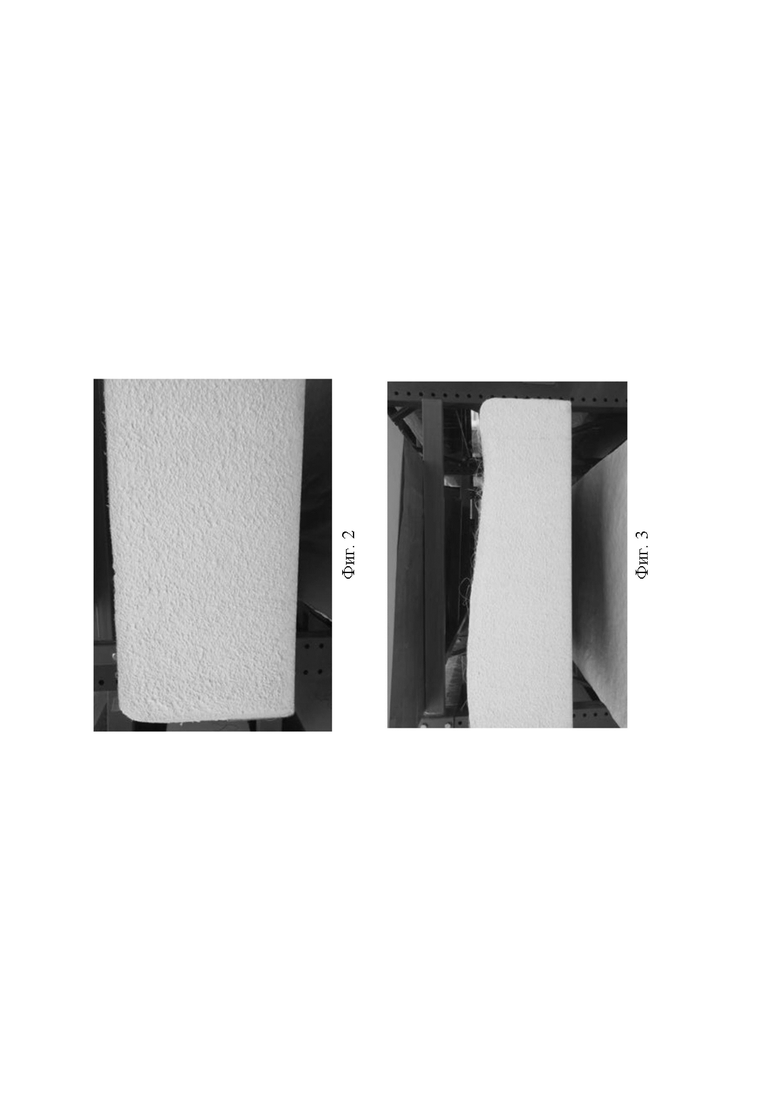

Фиг. 2 представляет собой фактический вид поперечного сечения жесткого пенополиуретанового материала, полученного в варианте осуществления 5 настоящего изобретения;

Фиг. 3 представляет собой фактический вид поперечного сечения жесткого пенополиуретанового материала, полученного в сравнительном примере 1 настоящего изобретения.

Подробное описание

Технические решения в вариантах осуществления настоящего изобретения будут четко и полно описаны ниже. Очевидно, что описанные варианты осуществления являются лишь частью вариантов осуществления настоящего изобретения, а не всеми возможными вариантами осуществления. Основываясь на вариантах осуществления настоящего изобретения, все другие варианты осуществления, полученные специалистами в данной области без применения творческого труда, будут подпадать под сферу охраны настоящего изобретения.

Вариант осуществления 1

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 30 кг простого полиэфирного полиола на основе сахарозы, 50 кг сложного полиэфирполиола фталевого ангидрида, 80 кг толуолдиизоцианата, 50 кг полиметиленполифенилполиизоцианата, 15 кг композиции вспомогательной пенообразующей добавки и 15 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сахарозы молекулярная масса составляет 300, гидроксильное число составляет 500 мг КОН/г, вязкость составляет 2000 мПа⋅с, а содержание влаги составляет 0,15%;

Для сложного полиэфирполиола фталевого ангидрида молекулярная масса составляет 500, гидроксильное число составляет 200 мг КОН/г, вязкость составляет 1000 мПа⋅с, а содержание влаги составляет 0,15%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 30 мас.%, вязкость - 200 мПа⋅с, и функциональность - 2,0;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 10 кг сополимера полиэфир-полидиметилсилоксана, 30 кг пентафторпропана, 30 кг транс-1-хлор-3,3,3-трифторпропена, 1 кг диметилциклогексиламина и 1 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 500 кг/м2; содержание органических веществ составляет 2 мас.%; ширина каждого рулона составляет 1 м; а длина - 100 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола на основе сахарозы, сложного полиэфирполиола фталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 50 бар, температуре 20°C и производительности 30 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 5 мм; гладкость каждой цепной панели составляет ± 0,5 мм; температура каждой цепной панели составляет 20°C; и скорость перемещения каждой цепной панели составляет 0,5 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 90 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 15°C, а влажность окружающей среды составляет 40%.

Вариант осуществления 2

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 50 кг простого полиэфирного полиола на основе сахарозы, 30 кг сложного полиэфирполиола фталевого ангидрида, 80 кг полиметиленполифенилполиизоцианата, 30 кг композиции вспомогательной пенообразующей добавки и 20 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сахарозы молекулярная масса составляет 300, гидроксильное число составляет 500 мг КОН/г, вязкость составляет 2000 мПа⋅с, а содержание влаги составляет 0,15%;

Для сложного полиэфирполиола фталевого ангидрида молекулярная масса составляет 500, гидроксильное число составляет 200 мг КОН/г, вязкость составляет 1000 мПа⋅с, а содержание влаги составляет 0,15%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 30 мас.%, вязкость - 200 мПа⋅с, и функциональность - 2,0;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 10 кг сополимера полиэфир-полидиметилсилоксана, 30 кг пентафторпропана, 30 кг транс-1-хлор-3,3,3-трифторпропена, 1 кг диметилциклогексиламина и 1 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 500 кг/м2; содержание органических веществ составляет 2 мас.%; ширина каждого рулона составляет 1 м; а длина - 100 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола на основе сахарозы, сложного полиэфирполиола фталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 100 бар, температуре 25°C и производительности 80 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 15 мм; гладкость каждой цепной панели составляет ± 0,5 мм; температура каждой цепной панели составляет 25 °C; и скорость перемещения каждой цепной панели составляет 1 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 150 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 20°C, а влажность окружающей среды составляет 50%.

Вариант осуществления 3

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 40 кг простого полиэфирного полиола на основе сорбитола, 40 кг сложного полиэфирполиола метафталевого ангидрида, 60 кг толуолдиизоцианата, 70 кг полиметиленполифенилполиизоцианата, 20 кг композиции вспомогательной пенообразующей добавки и 15 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сорбитола молекулярная масса составляет 350, гидроксильное число составляет 550 мг КОН/г, вязкость составляет 2500 мПа⋅с, а содержание влаги составляет 0,10%;

Для сложного полиэфирполиола метафталевого ангидрида молекулярная масса составляет 550, гидроксильное число составляет 350мг КОН/г, вязкость составляет 1500 мПа⋅с, а содержание влаги составляет 0,10%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 35 мас.%, вязкость - 250 мПа⋅с, и функциональность - 2,5;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 10 кг сополимера полиэфир-полидиметилсилоксана, 30 кг пентафторпропана, 30 кг транс-1-хлор-3,3,3-трифторпропена, 1 кг диметилциклогексиламина и 1 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 500 кг/м2; содержание органических веществ составляет 2 мас.%; ширина каждого рулона составляет 1 м; а длина - 100 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола сахарозы, сложного полиэфирполиола метафталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 150 бар, температуре 30°C и производительности 100 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 10 мм; однородность каждой цепной панели составляет ± 0,5 мм; температура каждой цепной панели составляет 30°C; и скорость перемещения каждой цепной панели составляет 1,5 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 180 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 25°C, а влажность окружающей среды составляет 60%.

Вариант осуществления 4

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 45 кг простого полиэфирного полиола на основе сорбитола, 35 кг сложного полиэфирполиола метафталевого ангидрида, 55 кг толуолдиизоцианата, 70 кг полиметиленполифенилполиизоцианата, 25 кг композиции вспомогательной пенообразующей добавки и 5 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сорбитола молекулярная масса составляет 350, гидроксильное число составляет 550 мг КОН/г, вязкость составляет 2500 мПа⋅с, а содержание влаги составляет 0,10%;

Для сложного полиэфирполиола метафталевого ангидрида молекулярная масса составляет 550, гидроксильное число составляет 350мг КОН/г, вязкость составляет 1500 мПа⋅с, а содержание влаги составляет 0,10%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 35 мас.%, вязкость - 250 мПа⋅с, и функциональность - 2,5;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 10 кг сополимера полиэфир-полидиметилсилоксана, 30 кг пентафторпропана, 30 кг транс-1-хлор-3,3,3-трифторпропена, 1 кг диметилциклогексиламина и 1 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 500 кг/м2; содержание органических веществ составляет 2 мас.%; ширина каждого рулона составляет 1 м; а длина - 100 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола на основе сорбитола, сложного полиэфирполиола метафталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 300 бар, температуре 35°C и производительности 100 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 15 мм; гладкость каждой цепной панели составляет ± 0,8 мм; температура каждой цепной панели составляет 35 °C; и скорость перемещения каждой цепной панели составляет 2,0 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 250 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 30°C, а влажность окружающей среды составляет 60%.

Вариант осуществления 5

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 35 кг простого полиэфирного полиола на основе сахарозы, 50 кг сложного полиэфирполиола фталевого ангидрида, 60 кг толуолдиизоцианата, 80 кг полиметиленполифенилполиизоцианата, 15 кг композиции вспомогательной пенообразующей добавки и 15 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сахарозы молекулярная масса составляет 400, гидроксильное число составляет 600 мг КОН/г, вязкость составляет 3000 мПа⋅с, а содержание влаги составляет 0,05%;

Для сложного полиэфирполиола фталевого ангидрида молекулярная масса составляет 600, гидроксильное число составляет 380 мг КОН/г, вязкость составляет 1800 мПа⋅с, а содержание влаги составляет 0,05%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 36 мас.%, вязкость - 300 мПа⋅с, и функциональность - 2,8;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 13 кг сополимера полиэфир-полидиметилсилоксана, 32 кг пентафторпропана, 38 кг транс-1-хлор-3,3,3-трифторпропена, 1,4 кг диметилциклогексиламина и 2,2 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 550 кг/м2; содержание органических веществ составляет 2,2 мас.%; ширина каждого рулона составляет 2,1 м; а длина - 120 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) добавление простого полиэфирного полиола сахарозы, сложного полиэфирполиола фталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 150 бар, температуре 25°C и производительности 120 кг/мин для получения смеси;

(3) распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 20 мм; гладкость каждой цепной панели составляет ± 0,5 мм; температура каждой цепной панели составляет 40°C; и скорость перемещения каждой цепной панели составляет 2,5 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 160 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 20°C, а влажность окружающей среды составляет 70%.

Вариант осуществления 6

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 50 кг политетрагидрофурангликоля, 45 кг алифатически-ароматических сополиэфиров, 60 кг толуолдиизоцианата, 55 кг полиметиленполифенилполиизоцианата, 20 кг композиции вспомогательной пенообразующей добавки и 10 кг непрерывного стекломата;

Где для политетрагидрофурангликоля молекулярная масса составляет 450, гидроксильное число составляет 650 мг КОН/г, вязкость составляет 3500 мПа⋅с, а содержание влаги составляет 0,10%;

Для алифатически-ароматического сополиэфира молекулярная масса составляет 650, гидроксильное число составляет 400 мг КОН/г, вязкость составляет 2000 мПа⋅с, а содержание влаги составляет 0,10%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 37 мас.%, вязкость - 350 мПа⋅с, и функциональность - 3,0;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 20 кг сополимера полиэфир-полидиметилсилоксана, 40 кг пентафторпропана, 40 кг транс-1-хлор-3,3,3-трифторпропена, 3 кг диметилциклогексиламина и 3 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 700 кг/м2; содержание органических веществ составляет 3 мас.%; ширина каждого рулона составляет 3 м; а длина - 150 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление политетрагидрофурангликоля, алифатически-ароматического сополиэфира, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 150 бар, температуре 20°C и производительности 75 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 12 мм; гладкость каждой цепной панели составляет ± 0,7 мм; температура каждой цепной панели составляет 30°C; и скорость перемещения каждой цепной панели составляет 1,5 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 100 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 20°C, а влажность окружающей среды составляет 50%.

Вариант осуществления 7

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 48 кг политетрагидрофурангликоля, 48 кг алифатически-ароматических сополиэфиров, 66 кг толуолдиизоцианата, 51 кг полиметиленполифенилполиизоцианата, 18 кг композиции вспомогательной пенообразующей добавки и 8 кг непрерывного стекломата;

Где для политетрагидрофурангликоля молекулярная масса составляет 500, гидроксильное число составляет 800 мг КОН/г, вязкость составляет 4000 мПа⋅с, а содержание влаги составляет 0,10%;

Для алифатически-ароматического сополиэфира молекулярная масса составляет 800, гидроксильное число составляет 400 мг КОН/г, вязкость составляет 3000 мПа⋅с, а содержание влаги составляет 0,10%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 40 мас.%, вязкость - 400 мПа⋅с, и функциональность - 3,0;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 20 кг сополимера полиэфир-полидиметилсилоксана, 40 кг пентафторпропана, 40 кг транс-1-хлор-3,3,3-трифторпропена, 3 кг диметилциклогексиламина и 3 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 700 кг/м2; содержание органических веществ составляет 3 мас.%; ширина каждого рулона составляет 3 м; а длина - 150 м.

Способ изготовления жесткого пенополиуретанового материала, как показано на фиг. 1, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление политетрагидрофурангликоля, алифатически-ароматического сополиэфира, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 80 бар, температуре 25°C и производительности 105 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

где верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 9 мм; гладкость каждой цепной панели составляет ± 1 мм; температура каждой цепной панели составляет 30°C; и скорость перемещения каждой цепной панели составляет 1,3 м/мин;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 130 г/м2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 25°C, а влажность окружающей среды составляет 80%.

Сравнительный пример 1

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 45 кг простого полиэфирного полиола на основе сахарозы, 45 кг сложного полиэфирполиола фталевого ангидрида, 55 кг толуолдиизоцианата, 65 кг полиметиленполифенилполиизоцианата, 20 кг композиции вспомогательной пенообразующей добавки и 11 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сахарозы молекулярная масса составляет 400, гидроксильное число составляет 600 мг КОН/г, вязкость составляет 3000 мПа⋅с, а содержание влаги составляет 0,05%;

Для сложного полиэфирполиола фталевого ангидрида молекулярная масса составляет 600, гидроксильное число составляет 380 мг КОН/г, вязкость составляет 1800 мПа⋅с, а содержание влаги составляет 0,05%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 36 мас.%, вязкость - 300 мПа⋅с, и функциональность - 2,8;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 13 кг сополимера полиэфир-полидиметилсилоксана, 32 кг пентафторпропана, 38 кг транс-1-хлор-3,3,3-трифторпропена, 1,4 кг диметилциклогексиламина и 2,2 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 550 кг/м2; содержание органических веществ составляет 2,2 мас.%; ширина каждого рулона составляет 2,1 м; а длина - 120 м.

Способ изготовления жесткого пенополиуретанового материала, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола на основе сахарозы, сложного полиэфирполиола фталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 95 бар, температуре 25°C и производительности 95 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем вспенивание и формование для получения продукта на промежуточной стадии;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от вспенивающейся среды крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 110 г/м 2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 35°C, а влажность окружающей среды составляет 40%.

Сравнительный пример 2

Жесткий пенополиуретановый материал включает следующие сырьевые материалы в весовых соотношениях: 55 кг простого полиэфирного полиола на основе сахарозы, 45 кг сложного полиэфирполиола фталевого ангидрида, 65 кг толуолдиизоцианата, 55 кг полиметиленполифенилполиизоцианата, 10 кг композиции вспомогательной пенообразующей добавки и 10 кг непрерывного стекломата;

Где для простого полиэфирного полиола на основе сахарозы молекулярная масса составляет 400, гидроксильное число составляет 600 мг КОН/г, вязкость составляет 3000 мПа⋅с, а содержание влаги составляет 0,05%;

Для сложного полиэфирполиола фталевого ангидрида молекулярная масса составляет 600, гидроксильное число составляет 380 мг КОН/г, вязкость составляет 1800 мПа⋅с, а содержание влаги составляет 0,05%;

Для полиметиленполифенилполиизоцианата содержание изоцианата составляет 36 мас.%, вязкость - 300 мПа⋅с, и функциональность - 2,8;

Композиция вспомогательной пенообразующей добавки включает следующие сырьевые материалы в весовых соотношениях: 13 кг сополимера полиэфир-полидиметилсилоксана, 32 кг пентафторпропана, 38 кг транс-1-хлор-3,3,3-трифторпропена, 1,4 кг диметилциклогексиламина и 2,2 кг дилаурата дибутилолова.

Для непрерывного стекломата кажущаяся плотность составляет 550 кг/м2; содержание органических веществ составляет 2,2 мас.%; ширина каждого рулона составляет 2,1 м; а длина - 120 м.

Способ изготовления жесткого пенополиуретанового материала, в частности, включает следующие этапы:

(1) взвешивание сырьевых материалов, из которых состоит жесткий пенополиуретановый материал;

(2) Добавление простого полиэфирного полиола на основе сахарозы, сложного полиэфирполиола фталевого ангидрида, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки в смесительную головку высокого давления для перемешивания при давлении 120 бар, температуре 20 °C и производительности 135 кг/мин для получения смеси;

(3) Распределение смеси на ровной поверхности непрерывного стекломата, а затем вспенивание и формование для получения продукта на промежуточной стадии;

Этап (3) дополнительно включает в себя: изоляцию непрерывного стекломата от вспенивающейся среды крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 110 г/м 2;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного 20 минутного затвердевания, а затем продукт подвергается повторному затвердеванию в течение 48 часов для получения жесткого пенополиуретанового материала.

Этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 30°C, а влажность окружающей среды составляет 60%.

Экспериментальное испытание эксплуатационных качеств

1. Дозировки и технологические параметры сырьевых материалов для жестких пенополиуретановых материалов, полученных в вариантах осуществления 1-7 и сравнительных примерах 1-2, приведены в таблице 1.

Соответственно проверяются плотность, устойчивость при сжатии, устойчивость при растяжении, теплопроводность, скорость закрытия ячеек, гладкость поверхности и коэффициент использования материалов сердцевины. Результаты испытаний приведены в таблице 2.

Ниже приведены методы оценки различных показателей:

Плотность материала: оболочка жесткого пенополиуретанового материала удаляется, а жесткий пенополиуретановый материал нарезается кубиками для тестирования в соответствии с рекомендованным национальным стандартом Китая 6343-2009.

Устойчивость при сжатии: жесткий пенополиуретановый материал разрезается на образцы размером 50 мм × 50 мм × 50 мм для испытания при температуре -160 °C в соответствии с рекомендованным национальным стандартом Китая 8813-2008.

Прочность при растяжение: жесткий пенополиуретановый материал разрезается на образцы в форме гантелей для испытания при температуре -160 °C в соответствии со стандартом BS ISO 1926-2005.

Теплопроводность: жесткий пенополиуретановый материал разрезается на образцы размером 300 мм × 300 мм × 30 мм для тестирования при температуре -160 °C в соответствии со стандартом ISO 8302.

Скорость закрытия ячейки: жесткий пенополиуретановый материал разрезается на образцы размером 30 мм × 30 мм × 50 мм для тестирования при 20 °C в соответствии с рекомендованным национальным стандартом Китая 10799-1989.

Гладкость поверхности: рассчитывается путем измерения разницы между самой низкой и самой высокой точками на поверхности жесткого пенополиуретанового материала.

Коэффициент использования материала сердцевины: получен путем расчета отношения объема жесткого пенополиуретанового материала после удаления верхней, нижней и боковых сторон к объему заготовки из жесткого пенополиуретанового материала.

Из таблицы 2 видно, что по сравнению со сравнительными примерами 1-2, характеристики плотностей, устойчивости при сжатии, прочности при растяжении, теплопроводности, скорости закрытия ячеек, гладкости поверхности и коэффициентов использования материалов сердцевины жестких пенополиуретановых материалов, получаемых в вариантах осуществления 1-7 настоящего изобретения, значительно улучшились.

2. Жесткие пенополиуретановые материалы, полученные в варианте осуществления 5 и сравнительном примере 1, разрезаются. Фактические виды поперечного сечения показаны на фиг. 2 и фиг. 3 соответственно.

Как показано на фиг. 2-3, по сравнению со сравнительным примером 1 гладкость поверхности жесткого пенополиуретанового материала, полученного в варианте осуществления 5 настоящего изобретения, выше.

Приведенные выше испытания 1-2 показывают, что жесткий пенополиуретан с улучшенной криогенной изоляцией, полученный в ограниченном пространстве согласно настоящему изобретению, имеет плотность 70-210 кг/м3; и на основании обеспечения механической прочности при низких температурах и теплоизоляционных характеристик материала, гладкость поверхности контролируется в пределах 5 мм, коэффициент использования материала сердцевины увеличивается до 85% или выше, что позволяет широко применять жесткий пенополиуретановый материал для криогенной изоляции.

Приведенное выше описание раскрытых вариантов осуществления позволяет специалистам в данной области реализовать или использовать настоящее изобретение. Многие модификации этих вариантов осуществления будут очевидны специалистам в данной области. Общий принцип, определенный здесь, может быть реализован в других вариантах осуществления, не отступая от общей идеи или объема настоящего изобретения. Следовательно, настоящее изобретение не будет ограничено этими вариантами осуществления, раскрытыми здесь, но будет соответствовать самой широкой области применения, согласно принципам и новым признакам, раскрытым здесь.

Результаты экспериментальных испытаний эксплуатационных качеств жестких пенополиуретановых материалов в вариантах 1-7 и сравнительных примерах 1-2

(мПа)

Настоящее изобретение относится к жесткому пенополиуретановому материалу для изоляции в условиях сверхнизких температур, а также к способу его получения. Жесткий пенополиуретановый материал включает 30-50 мас.ч. многофункционального простого полиэфирного полиола, 30-50 мас.ч. многофункционального сложного полиэфирполиола, 50-80 мас.ч. толуолдиизоцианата, 50-80 мас.ч. полиметиленполифенилполиизоцианата, 15-30 мас.ч. композиции вспомогательной пенообразующей добавки и 5-20 мас.ч. непрерывного стекломата. Композиция вспомогательной пенообразующей добавки содержит 10-20 вес.ч. сополимера полиэфирполидиметилсилоксана, 30-40 вес.ч. пентафторпропана, 30-40 вес.ч. транс-1-хлор-3,3,3-трифторпропена, 1-3 вес.ч. низкомолекулярного аминного катализатора и 1-3 вес.ч. оловоорганического катализатора. Способ изготовления жесткого пенополиуретанового материала включает: (1) взвешивание сырья; (2) смешивание сырьевых материалов, за исключением цельного стекломата; (3) распределение смеси на ровной поверхности непрерывного стекломата для вспенивания и формования; и (4) проведения затвердевания и разрезания изделия на сегменты для повторного затвердевания с получением жесткого пенополиуретанового материала. Полученный жесткий пенополиуретановый материал обладает улучшенной криогенной изоляцией и может быть непрерывно производим в ограниченном пространстве. 2 н. и 7 з.п. ф-лы, 3 ил., 2 табл., 7 пр.

1. Жесткий пенополиуретановый материал для изоляции в условиях сверхнизких температур, содержащий следующие сырьевые материалы в весовых соотношениях: 30-50 частей многофункционального простого полиэфирного полиола, 30-50 частей многофункционального сложного полиэфирполиола, 50-80 частей толуолдиизоцианата, 50-80 частей полиметиленполифенилполиизоцианата, 15-30 частей композиции вспомогательной пенообразующей добавки и 5-20 частей непрерывного стекломата, при этом композиция вспомогательной пенообразующей добавки содержит следующие сырьевые материалы в весовых соотношениях: 10-20 частей сополимера полиэфир-полидиметилсилоксана, 30-40 частей пентафторпропана, 30-40 частей транс-1-хлор-3,3,3-трифторпропена, 1-3 части низкомолекулярного аминного катализатора и 1-3 части оловоорганического катализатора.

2. Жесткий пенополиуретановый материал по п. 1, отличающийся тем, что содержит следующие сырьевые материалы в весовом соотношении: 35 частей многофункционального простого полиэфирного полиола, 50 частей многофункционального сложного полиэфирполиола, 60 частей толуолдиизоцианата, 80 частей полиметиленполифенилполиизоцианата, 15 частей композиции вспомогательной пенообразующей добавки и 15 частей непрерывного стекломата.

3. Жесткий пенополиуретановый материал по п. 1 или 2, отличающийся тем, что молекулярная масса многофункционального простого полиэфирного полиола составляет 300-500, гидроксильное число составляет 500-800 мг КОН/г, вязкость составляет 2000-4000 мПа·с, а содержание влаги составляет менее 0,15%;

для многофункционального сложного полиэфирполиола молекулярная масса составляет 500-800, гидроксильное число составляет 200-400 мг КОН/г, вязкость составляет 1000-3000 мПа·с, а содержание влаги составляет менее 0,15%.

4. Жесткий пенополиуретановый материал по п. 1 или 2, отличающийся тем, что для полиметиленполифенилполиизоцианата содержание изоцианата составляет 30-40 мас.%, вязкость составляет 200-400 мПа·с, а функциональность составляет 2,0-3,0.

5. Жесткий пенополиуретановый материал по п. 1 или 2, отличающийся тем, что для непрерывного стекломата кажущаяся плотность составляет 500-700 кг/м2, содержание органических веществ составляет 2-3 мас.%, ширина каждого рулона составляет 1-3 м, а длина составляет 100-150 м.

6. Способ изготовления жесткого пенополиуретанового материала, в частности, включает следующие этапы:

(1) взвешивание частей сырьевых материалов, из которых состоит жесткий пенополиуретановый материал по любому из пп. 1-5;

(2) смешивание многофункционального простого полиэфирного полиола, многофункционального сложного полиэфирполиола, толуолдиизоцианата, полиметиленполифенилполиизоцианата и композиции вспомогательной пенообразующей добавки для получения смеси;

(3) распределение смеси на ровной поверхности непрерывного стекломата, а затем помещение непрерывного мата из стекловолокна в ограниченное пространство для вспенивания и формования с получением продукта на промежуточной стадии;

(4) разрезание продукта на промежуточной стадии на сегменты после естественного затвердевания, а затем повторное затвердевание для получения жесткого пенополиуретанового материала.

7. Способ изготовления жесткого пенополиуретанового материала по п. 6, отличающийся тем, что на этапе (2) в качестве смесительного устройства используют смесительную головку высокого давления; давление смешивания составляет 50-300 бар, температура смешивания составляет 15-35 °С, а производительность составляет 20-120 кг/мин.

8. Способ изготовления жесткого пенополиуретанового материала по п. 6, отличающийся тем, что на этапе (3) верхняя, нижняя, левая и правая части ограниченного пространства состоят из высокопрочных цепных панелей; толщина каждой цепной панели составляет 5-25 мм, гладкость каждой цепной панели составляет ± 0,5-1 мм, температура каждой цепной панели составляет 15-45 °С, а скорость перемещения каждой цепной панели составляет 0,5-2,5 м/мин;

дополнительно включающий: изоляцию непрерывного стекломата от цепных панелей крафт-бумагой, при этом кажущаяся плотность крафт-бумаги составляет 90-250 г/м2.

9. Способ изготовления жесткого пенополиуретанового материала по п. 6, отличающийся тем, что на этапе (4) время естественного затвердевания составляет 15-35 мин; и время повторного затвердевания составляет 48 ч;

этапы (2)-(4) проводятся при условии постоянной температуры и влажности, при этом температура окружающей среды составляет 15-35 °С, а влажность окружающей среды составляет 80%.

| JP 2020505494 A, 20.02.2020 | |||

| KR 166611124 B1, 24.10.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ С ОТКРЫТЫМИ ЯЧЕЙКАМИ | 1991 |

|

RU2031098C1 |

| ПЕНОПОЛИУРЕТАН/ПОЛИИЗОЦИАНУРАТ, УСИЛЕННЫЙ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2006 |

|

RU2317307C2 |

Авторы

Даты

2024-03-05—Публикация

2023-04-23—Подача