Изобретение относится к способам антикоррозионной защиты нефте-перерабатывающего оборудования, в частности химико-технологической защите оборудования атмосферной ректификации установок первичной переработки нефти на нефтеперерабатывающих заводах, имеющих в своем составе установки каталитического крекинга и замедленного коксования.

Известно, что при переработке нефти в условиях конденсации влаги интенсивному коррозионному разрушению подвергаются дистиллятные линии и конденсационно-холодильное оборудование атмосферных колонн установок первичной переработки нефти.

Из уровня техники известно, что наиболее эффективным способом химико-технологической защиты дистиллятных линий и конденсационно-холодильного оборудования атмосферных колонн установок первичной переработки нефти является введение в шлемовый трубопровод атмосферных колонн различных нейтрализаторов коррозии или аммиачной воды и пленкообразующих ингибиторов коррозии [Лялин В.А. и др. Опыт борьбы с коррозией на установках первичной переработки нефти. Эксплуатация, модернизация и ремонт оборудования. М.: ЦНИИТЭНефтехим, 1975, с.26., Бурлов B.В. и др. Защита от коррозии оборудования НПЗ. СПб.: Изд-во «ХИМИЗДАТ», 2005, с.248]. Однако этот способ помимо его неоспоримых достоинств имеет ряд недостатков:

- защитное действие (защитный эффект) современных ингибиторов коррозии имеет селективное действие и зависит от физических условий и состава среды и может составлять 0-90%, т.е. может находиться вне диапазона требуемых значений;

- по химической природе ингибиторы коррозии являются сложными гетероатомными органическими соединениями различных классов. Их получение включает несколько стадий, базируется на дефицитных реагентах, поэтому они являются достаточно дорогими продуктами;

- большинство ингибиторов коррозии растворимы в нефтепродуктах и, следовательно, вместе с ними при последовательной переработке поступают на установки вторичной переработки, как например установки риформинга, где способны вызывать отравление катализаторов;

- функциональные свойства большинства ингибиторов коррозии, нашедших широкое практическое применение, связаны с процессом специфической адсорбции и пленкообразованием, поэтому они применимы обязательно совместно с нейтрализаторами, поддерживающими pH среды в области оптимальных значений для адсорбции ингибитора коррозии. В качестве нейтрализаторов используются различные виды органических аминов или аммиачная вода. Применение последней приводит к образованию отложений - хлорида аммония и снижению эффективности действия ингибитора [Козловский Я.Б. и др. Состояние и перспективы защиты от коррозии оборудования установок первичной переработки нефти и систем оборотного водоснабжения нефтеперерабатывающих заводов. Тематический обзор. М.: ЦНИИТЭНефтехим, 1986, с.55.]

Известен способ, где в качестве ингибитора коррозии используют 1-(2-окси-этил)-2-алкилимидазолина, где алкил содержит 21 атом углерода и выше. Этот ингибитор коррозии вводят в количестве 5-10 г на 1 т бензинового дистиллята, что обеспечивает высокий защитный эффект [Бурлов В.В. и др. Защита от коррозии оборудования НПЗ. СПб.: Изд-во «ХИМИЗДАТ», 2005, с.248]. Показателями высокой эффективности защиты являются: скорость коррозии углеродистой стали не более 0,1 мм/год; защитный эффект не менее 90%; отсутствие коррозионных поражений локального характера [РТМ 26-02-39-84. Методы защиты от коррозии и выбор материалов для основного оборудования и трубопроводов установок подготовки и первичной переработки нефти (ЭЛОУ, АВТ, AT, ЭЛОУ-АВТ]. - Введен 1985-01-01].

К недостаткам этого способа можно отнести:

- использование в качестве ингибитора коррозии алкилимидазолина (сложного, труднодоступного и дорогого продукта) связано с увеличением содержания органического азота в бензиновых дистиллятах. При этом алкилимидазолин характеризуется низкой конверсией при реакциях гидрогенолиза в условиях процесса гидроочистки бензиновых фракций, что усиливает риск отравления катализаторов процессов вторичной переработки изомеризации и каталитического риформинга бензиновых фракций [Коррозия и защита химической аппаратуры. Справочное руководство, т.9 / Под ред. А.М.Сухотина и др. Л.: Химия, 1974. - 119 с.; Магарил Р.З. Теоретические основы химических процессов переработки нефти. М.: Изд-во КДУ, 2008. - 280 c.];

- достижение с помощью данного способа высокой эффективности антикоррозионной защиты требует дополнительно подачи сопутствующего нейтрализатора, в частности метоксипропиламина или аммиачной воды, который необходим для приведения к узкому диапазону значений рН конденсационных дренажных вод колонн атмосферной дистилляции от 5,5 до 6,5, что значительно усложняет ведение способа химико-технологической защиты;

- при хранении ингибитор коррозии, используемый в способе, проявляет агрегативную неустойчивость, выражающуюся в образование осадка, расслоение продукта, ухудшение его растворимости в бензиновых дистиллятах, что приводит к потере его первоначальной эффективности антикоррозионной защиты [Палатик Г.Ф. Особенности поведения промышленных амидоимидазолиновых ингибиторов коррозии в водно-углеводородных средах: автореф. дис. на соискание кандидата хим. наук (05.17.03); Пермь, 2004. - 20 с.].

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту (прототип) является способ защиты, где в качестве ингибитора коррозии используют полигексаметиленгуанидин гидрат, где число полимеризации 10-100. Этот ингибитор коррозии предложен к использованию в виде 20-25% масс. рабочего водного раствора. При его удельном расходе 5-20 мг на 1 кг коррозионной среды (или 5-20 г на 1 т) обеспечивается высокая эффективность защиты [Патент РФ N 2108409, 96102999/02, C23F 11/173, 1996 г.].

Недостатками предложенного способа являются:

- сложность производства и обусловленная этим высокая стоимость и труднодоступность применяемого в качестве ингибитора коррозии продукта

- полигексаметиленгуанидин гидрата;

- хранение водного рабочего раствора ингибитора коррозии, предложенного в прототипе, сопряжено со старением его коллоидной структуры и изменением агрегативной устойчивости - гелеобразованием [Гембицкий А. и др. Полигексаметиленгуанидин. Химическая промышленность, 1984, №2, с.18-19), что на практике неизбежно приводит к ряду технологических осложнений и сопровождается потерей первоначальной эффективности антикоррозионной защиты.

Существенным признаком прототипа является использование ингибитора коррозии - полигексаметиленгуанидин гидрата, являющегося одновременно и нейтрализатором коррозии. Введение осуществляют путем приготовления и хранения водного рабочего раствора с последующим его распылением под давлением в шлемовый трубопровод атмосферных колонн (впрыска).

Задачей предлагаемого изобретения является создание способа химико-технологической защиты от коррозии оборудования установок первичной переработки нефти с улучшенными технологическими и экологическими характеристиками, с минимизацией материальных затрат, без сложного аппаратурного оформления при сохранении и обеспечении высокого уровня антикоррозионного защитного эффекта и лишенного вышеуказанных недостатков прототипа.

Технический результат заявляемого изобретения заключается:

- в расширении арсенала средств антикоррозионной защиты шлемовых линий атмосферных колонн и конденсационно-холодильного оборудования установок первичной переработки нефти;

- в упрощении и удешевлении способа химико-технологической защиты, обеспечивающего высокую эффективность антикоррозионной защиты оборудования с одновременным экологическим эффектом.

Указанный технический результат достигается тем, что в качестве средства защиты используют фенольную воду. Фенольная вода является побочным продуктом (кубовым остатком), выделяемым на установках очистки фенольно-сульфидных вод (технологических конденсатов) установок каталитического крекинга и замедленного коксования от сульфидной серы и аммонийного азота методом отпарки-ректификации.

Фенольная вода помимо свойств ингибитора коррозии обладает и нейтрализующими свойствами, традиционно вводится путем распыливания под давлением в шлемовый трубопровод атмосферных колонн в количестве 0,1-9 кг на 1 кг конденсационной дренажной воды колон атмосферной дистилляции.

В соответствии с заявляемым способом фенольная вода утилизируется как продукт целевого назначения в процессе первичной переработки нефти для защиты от коррозии шлемовых трубопроводов и конденсационно-холодильного оборудования атмосферных колонн, что приводит к значительному удешевлению, упрощению способа защиты и снижению совокупной экологической нагрузки нефтеперерабатывающего завода.

Сопоставительный анализ прототипа и заявляемого способа показывает, что общими существенными признаками являются:

- высокая эффективность защиты (скорость коррозии не более 0,1 мм/год, защитный эффект не менее 90%, отсутствие коррозионных поражений локального характера);

- использование в способе антикоррозионной защиты ингибитора коррозии, обладающего одновременно и нейтрализующими свойствами;

- органические соединения фенольной воды являются водорастворимыми, отводятся с дренажной водой и в малом количестве растворяются в бензиновой фракции, снижая риск влияния на вторичные процессы переработки.

Отличительными признаками заявляемого способа являются:

- использование в качестве ингибитора и нейтрализатора коррозии фенольной воды, выделяемой в процессах каталитического крекинга или замедленного коксования и очищенной от сульфидной серы методом отпарки-ректификации;

- обеспечение постоянного уровня эффективности защиты, минуя стадии приобретения средства защиты (ингибитора коррозии) и приготовления и хранения его рабочего раствора;

- использование фенольной воды, очищенной от сульфидной серы методом отпарки-ректификации, для антикоррозионной защиты оборудования процессов первичной переработки нефти из расчета 0,1-9 кг на 1 кг конденсационной дренажной воды колонн атмосферной дистилляции;

- степень конверсии для компонентов фенольной воды при реакциях гидрогенолиза в условиях процесса гидроочистки топливных фракций значительно выше, тем самым значительно снижаются риски снижения активности катализаторов целевых процессов (изомеризации, риформинга) [Магарил Р.З. Теоретические основы химических процессов переработки нефти. М.: Изд-во КДУ,2008. - 280 с.].

Возможность осуществления заявляемого способа показана в следующих примерах:

Пример 1. Оценка коррозионной активности (коррозивности) фенольно-сульфидной воды проведена но результатам ее прямого применения (испытаний) в процессе атмосферной ректификации продуктов каталитического крекинга/замедленного коксования на установках комбинированной переработки нефти комплекса ГК-3 и замедленного коксования 21-10/3М в период с 2009-2011 гг.

На указанных установках нефтяное сырье - тяжелый нефтяной дистиллят, выделенный из нефтей западно- и восточно-сибирских месторождений с содержанием общей серы 08-1,07%, подвергали каталитическому крекингу / замедленному коксованию, рабочие условия, которых способствуют разложению сераорганических соединений с образованием и выделением коррозионного агента - сероводорода в значительных количествах. При этом в реактор каталитического крекинга/замедленного коксования вводится водяной пар в количестве 85-98 кг/т нефтяного сырья. Фенольно-сульфидная вода (конденсационная дренажная вода) каталитического крекинга/замедленного коксования выводится с верха колонны атмосферной ректификации в составе бензинового дистиллята. Состав образующейся фенольно-сульфидной воды следующий: массовая концентрация сульфидов, в том числе гидросульфидов - до 4,5 г/дм3; массовая концентрация солевого аммония - до 3,5 г/дм3; массовая концентрация хлоридов - до 0,3 г/дм3; массовая концентрация фенолов - до 0,15%, массовая концентрация азотистых оснований - до 0,015%. Величина водородного показателя фенольно-сульфидной воды от 8,0 до 9,5 ед. pН.

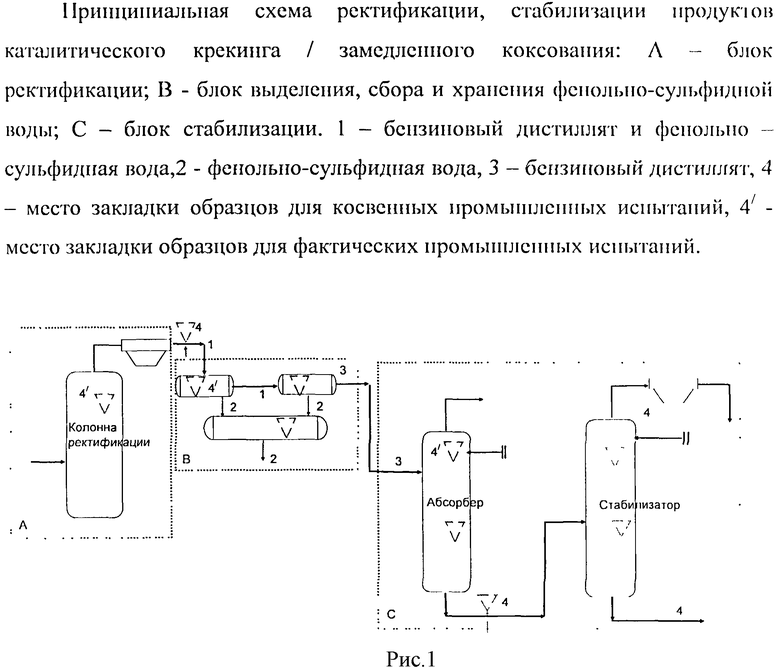

Определение скорости коррозии оборудования выполнено методом гравиметрии косвенно и фактически. Для этого в полость технологического оборудования: атмосферная колонна, шлемовый трубопровод колонны атмосферной ректификации, емкости сбора и хранения фенольно-сульфидной воды, колонны стабилизации - абсорбции, трубопроводы по тракту кубового продукта (бензиновый дистиллят) колонн стабилизации - абсорбции согласно рисунку 1 производилась закладка образцов из основных конструкционных материалов из углеродистых сталей: Ст3, 08X13; 12X18H10Т. Образцы - пластины прямоугольной и круглой формы с площадью поверхности 0,0015 м2. Обработка образцов до и после испытаний проведена согласно [Бахвалов Г.Т. Руководство к лабораторным работам по коррозии металлов и гальваностегии. 2-е изд., доп. - М: Металлургия, 1965, с.185]|. Взвешивание образцов выполнено на аналитических весах ВЛР-20 с погрешностью ±0,0005 г. Продолжительность испытаний косвенных - 30 суток, фактических - 730 суток. Результаты определений скорости коррозии образцов из основных конструкционных материалов из углеродистых сталей представлены в таблице 1.

Как видно из данных таблицы 1, по результатам промышленных (косвенных, фактических) испытаний образцов, прошедших испытания в оборудовании блоков ректификации продуктов каталитического крекинга/ замедленного коксования и выделения, сбора, хранения фенольно-сульфидной воды, значения скорости коррозии углеродистой стали Ст3 соответствую допустимым пределам качественной и количественной оценки коррозионной стойкости углеродистой стали. Значения скорости коррозии легированных сталей (08X13; 12X18Н10T) - на уровне приемлемых величин. Отсутствие локальных коррозионных поражений на поверхности образцов указывает на их высокую коррозионную устойчивость.

После отделения фенольно-сульфидной воды по результатам промышленных (косвенных, фактических) испытаний образцов, прошедших испытания в оборудовании блока стабилизации - абсорбции, выделенного бензинового дистиллята каталитического крекинга/замедленного коксования, скорость коррозии углеродистой стали типа Ст3 превышает допустимые нормативы качественной оценки коррозионной стойкости углеродистой стали. Высоколегированные стали марки 12X18H10T подвержены образованию питтингов на поверхности. Хромистые стали марки 08X13 вне зависимости от места закладки также подвержены локальному коррозионному разрушению.

В соответствии с ГОСТ 9.502-82 в коррозионном отношении подвергнутая испытаниям фенольно-сульфидной вода процесса каталитического крекинга / замедленного коксования обеспечивает повышенную устойчивость от коррозии основных конструкционных материалов из углеродистых сталей. Из полученных результатов однозначно следует, что фенольная вода процесса каталитического крекинга/замедленного коксования оказывает значимое антикоррозионное действие на стальное оборудование.

Пример 2. Оценка влияния фенольно-сульфидной воды на соответствие показателей качества светлых продуктов прямой перегонки нефти требованиям действующей нормативной и технической документации выполнена в лабораторных условиях.

Для постановки экспериментов использовано:

- Образец фенольно-сульфидной воды процесса каталитического крекинга/замедленного коксования аналогично примеру 1.

- Образец нафты с характеристиками, представленными в таблице 2: массовая доля общей серы - 0,003%, массовая доля сероводородной серы 0,0006%, массовая доля меркаптановой серы - отсутствие, испытание на медной пластинке при 100°C в течение 3 часов - класс 2.

- Стандартный образец дистиллята топлива ТС-1 по ГОСТ 10227-86 с изм. 1-6.

Оценка коррозивности светлых продуктов дистилляции нефти по отношению к медной пластинке выполнена следующим образом. Образец нафты подвергали обработке фенольно-сульфидной водой процесса каталитического крекинга/замедленного коксования при объемном соотношении компонентов 1:1. Обработку осуществляли в делительной воронке при температуре 20-25°C в течение 20 минут. Время отстаивания в среднем составляло не менее трех часов до образования четкой границы раздела фаз. Далее обработанный образец нафты смешивали со стандартным образцом дистиллята топлива ТС-1 согласно технологической специфике работы колонн атмосферной дистилляции. Полученную смесь подвергали фракционной перегонке в стандартных условиях на лабораторной установке - аппарат АРНС по методу ГОСТ 2177-82 с выделением целевых фракций, соответствующих по физическим характеристикам подвергнутым испытаниям образцам нафты и дистиллята топлива ТС-1.

В данном случае помимо оценки коррозивности светлых продуктов дистилляции нефти но отношению к медной пластинке важное практическое значение имеют следующие показатели качества: «массовая доля общей серы», «массовая доля сероводородной серы», «массовая доля меркаптановой серы», «содержание механических примесей и воды», которые включены в обязательный перечень действующей нормативной и технической документации. Результаты испытаний по отмеченным показателям представлены в таблице 2.

Как видно из данных таблицы 2, по результатам испытаний по критическим показателям качества для образцов светлых продуктов дистилляции нефти, подвергнутых испытаниям, получены отрицательные результаты.

Пример 3. Пример 2 показал, что использование фенольно-сульфидной воды процесса каталитического крекинга/замедленного коксования нецелесообразно с точки зрения обеспечения требуемых нормативной и технической документацией показателей качества светлых продуктов дистилляции нефти. Поэтому дальнейшим испытаниям в лабораторных условиях подвергнута фенольная вода, полученная очисткой фенольно-сульфидной воды процесса каталитического крекинга/замедленного коксования от сульфидной серы методом отпарки-ректификации.

Для постановки экспериментов использовано:

- Образец модельной коррозионной среды следующего состава: массовая концентрация хлорида натрия - 10 мг/дм3; массовая концентрация сульфата натрия - 100 мг/дм3; массовая концентрация сульфида натрия - 200 мг/дм3; pH - 5,2.

- Образец фенольной воды, полученный очисткой фенольно-сульфидной воды процесса каталитического крекинга/замедленного коксования от сульфидной серы методом отпарки-ректификации.

Состав фенольной воды свидетельствует в пользу ее высокой противокоррозионной активности: массовая концентрация сульфидов, в том числе гидросульфидов - до 0,01 г/дм3; массовая концентрация солевого аммония - от 0,3 до 3,5 г/дм3; массовая концентрация хлоридов - от 0,001 до 0,3 г/дм3; массовая концентрация фенолов - от 0,1 до 0,15%, массовая концентрация азотистых оснований - от 0,01 до 0,015%. Величина водородного показателя фенольной воды от 8,0 до 9,5 ед. pH.

Оценка коррозивности в лабораторных условиях выполнена методом гравиметрии в статических условиях при полном погружении образцов в испытуемые рабочие среды. Начальная величина значения pH образца модельной коррозионной среды - 10,0 ед. pH. Уровень pH установлен добавкой необходимого количества раствора соляной кислоты.

Материальное исполнение испытуемых образцов - углеродистая сталь Ст3 в соответствии с ГОСТ 380-94. Продолжительность испытаний 140 часов. Испытуемые образцы - пластины прямоугольной формы. Площадь поверхности образцов 0,0015 м2. Испытуемые образцы до и после коррозионных испытаний подвергали тщательной зачистке для удаления защитной пленки или продуктов коррозии и создания однородной поверхности механическим и химическим способами. Перед взвешиванием образцы обезжиривали спиртом и высушивали в эксикаторе в течение суток над слоем прокаленного хлористого кальция. Взвешивание образцов выполнено на аналитических весах ВЛР-20 с погрешностью ±0,0005 г.

Значения скорости коррозии образцов, прошедших испытания в фе-нольной воде и модельной коррозионной среде, составили соответственно - 0,0117, 0,117 мм/год. Визуальным контролем поверхности образцов, прошедших испытания в растворах фенольной воды, локальных коррозионных поражений не выявлено. Характер коррозионного поражения поверхности образцов - сплошной равномерный. Характер коррозионного поражения образцов после экспозиции в модельном растворе - сплошной неравномерный.

Измерением скорости коррозии установлено: группа коррозионной стойкости углеродистой стали по ГОСТ 9.502-82 в фенольной воде - устойчивая, коррозионная активность среды по отношению к углеродистой стали - средняя. И, напротив, группа коррозионной стойкости углеродистой стали в растворе модельной коррозионной среды но ГОСТ 9.502-82 пониженная, коррозионная активность среды по отношению к углеродистой стали повышенная.

Пример 4. Оценка влияния фенольной воды на соответствие показателей качества светлых продуктов дистилляции нефти требованиям действующей нормативной и технической документации выполнена аналогично примеру 2.

Для постановки экспериментов использовано:

- Образец фенольной воды, полученный очисткой фенольно-сульфидной воды процесса каталитического крекинга / замедленного коксования от сульфидной серы методом отпарки-ректификации (аналогично примеру 3).

- Образец нафты (аналогично примеру 2).

- Стандартный образец дистиллята топлива ТС-1 (аналогично примеру 2).

Результаты испытаний по отмеченным показателям представлены в таблице 3.

Как видно из данных таблицы 3, по результатам испытаний по критическим показателям качества для образцов светлых продуктов дистилляции нефти, подвергнутых испытаниям, получены положительные результаты. В дополнение необходимо отметить, что образец дистиллята топлива ТС-1, прошедший испытания на лабораторной установке подвергался испытаниям в полном объеме требований ГОСТ 10227-86 с изм.1-6, в результате которых получены положительные результаты.

Анализ полученных результатов позволяет сделать вывод о том, что предложенное средство защиты - фенольная вода процесса каталитического крекинга / замедленного коксования, очищенная от сульфидной серы методом отпарки-ректификации, выполняя требования соответствия показателей качества светлых продуктов дистилляции нефти, действующей нормативной и технической документации в соответствии с ГОСТ 9.502-82, обеспечивает устойчивость от коррозии основных конструкционных материалов из углеродистых сталей.

Пример 5. Коррозионные испытания в лабораторных условиях выполняли методом гравиметрии в статических условиях при полном погружении образцов в испытуемые рабочие среды.

Для постановки экспериментов использовано:

- Образец конденсационной дренажной воды атмосферной эвапарационной колонны дистилляции нефти (реальная коррозионная среда) установки АВТ-6, поз. К-1 следующего состава: массовая концентрация солевого аммония - 12,5 мг/дм3; массовая концентрация хлоридов - 9,4 мг/дм3, массовая концентрация сульфатов - 8,6 мг/дм3, удельная электрическая проводимость - 125 мкСм/см; pH - 4,0.

- Образец конденсационной дренажной воды атмосферной ректификационной колонны дистилляции нефти (реальная коррозионная среда) установки АВТ-6, поз. К-2: массовая концентрация сульфидов, в том числе гидросульфидов - 8,5 мг/дм3; массовая концентрация солевого аммония - 19,1 мг/дм3; массовая концентрация хлоридов - 2,7 мг/дм3; массовая концентрация сульфатов - 12,8 мг/дм3; удельная электрическая проводимость 51 мкСм/см; pH - 4,0.

- Образец фенольной воды, полученный очисткой фенольно-сульфидной воды процесса каталитического крекинга/замедленного коксования от сульфидной серы методом отпарки-ректификации (аналогично примеру 3).

Материальное исполнение испытуемых образцов - углеродистая сталь Ст3 в соответствии с ГОСТ 380-94. Образцы прямоугольной геометрической формы с площадью поверхности 0,0015 м2. Обработка образцов до и после испытаний проведена аналогично примеру 1. Продолжительность испытаний 140 ч. Температура испытаний 20-25°C.

Измерением скорости коррозии установлено: коррозионная стойкость углеродистой стали в реальных коррозионных средах по ГОСТ 9.502-82 - пониженная, коррозионная активность реальных коррозионных сред по отношению к углеродистой стали - повышенная. Значения скорости коррозии образцов, прошедших испытания в отмеченных средах, составили соответственно - 0,117; 0,102 мм/год.

Результаты экспериментов при смешении образцов 1 и 2 (реальных коррозионных сред) с образцом 3 (фенольной воды) при объемном соотношении компонентов в смесях от 10 до 90% представлены в таблице 4.

ной воды, %

Как видно из данных таблицы 4, увеличение объемной доли фенольной воды в смеси с реальными коррозионными средами способствует существенному снижению скорости коррозии углеродистой стали. Максимальное разбавление фенольной водой реальных коррозионных сред обеспечивает снижение скорости коррозии в 30,7; 11,9 раз соответственно. При этом степень защиты составляет 97, 92% соответственно. Минимальное разбавление фенольной водой реальных коррозионных сред колонн атмосферной дистилляции поз.К-1 или поз.К-2 обеспечивает снижение скорости коррозии в 1,2 раза. При этом степень защиты составляет 2, 16% соответственно.

Визуальный контроль корродирующей поверхности стальных образнцов, прошедших испытания, показал образование устойчивой защитной пленки. После удаления этой пленки поверхность образцов, прошедших испытания, без видимых изменений гладкая и блестящая. При этом отмечено превалирующее влияние объемной доли фенольной воды в исследуемых системах на изменение характера коррозии корродирующей поверхности образцов - от локального к равномерному.

Как видно из данных таблицы 4, фенольная вода обеспечивает эффективную защиту в количестве 0,1-9 кг на 1 кг конденсационной дренажной воды колон атмосферной дистилляции.

Пример 6. Согласно прототипу [Патент РФ N 2108409, 96102999/02, C23F 11/173, 1996 г.] предлагаемый в нем ингибитор коррозии является сильным органическим основанием. Это указывает на протекание обычных процессов нейтрализации при воздействии на него кислых соединений и определяет, что по эффективности нейтрализации ингибитор-прототип не отличается от известных нейтрализаторов коррозии - аммиачная вода, метоксипропиламин.

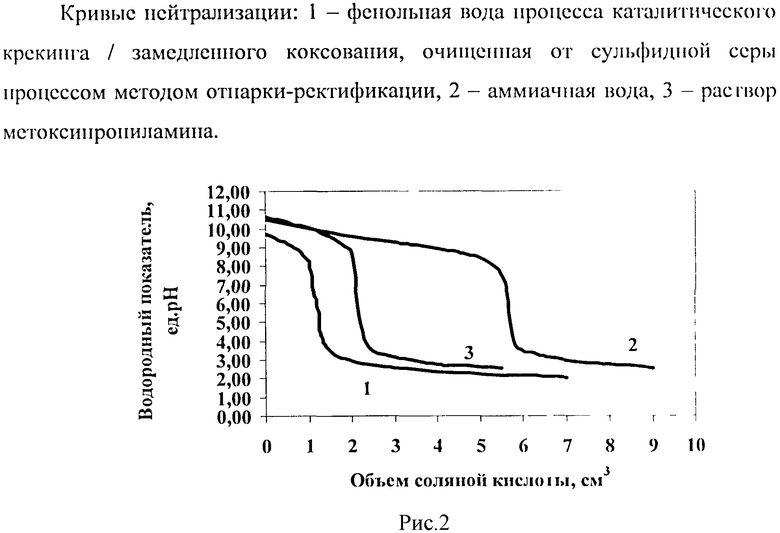

Определение нейтрализующих свойств фенольной воды проводили в сравнении с известными нейтрализаторами коррозии - аммиачной водой и метоксипропиламином при нейтрализации соляной кислотой с использованием универсального иономера ЭВ-74, стандартного стеклянного и хлоросеребряного электродов и ячеек, термостатированных при 20-25°C.

Для постановки эксперимента использовали: образец фенольной воды аналогично примеру 3, водные растворы аммиака, метоксипропиламина с массовыми концентрациями 1 г/дм3.

В аликвотную часть пробы вносили дистиллированную воду, освобожденную от углекислого газа. Через 5-10 минут измеряли начальное значение pH раствора. Далее проводили титрование раствором соляной кислоты с массовой концентрацией 0,1 моль/дм3 при постоянном перемешивании с интервалами для установления равновесия 2-3 минуты. Шаг титрования составлял 0,1 см3. При изменении уровня pH от новой добавки титранта более чем на 0,2 единиц pH шаг титрования уменьшали до 0,02 см3. По достижении скачка уровня pH добавляли еще 2-3 порции титранта по 0,02 см3, после чего титрование вели с шагом 0,1 см3 до тех пор, пока изменение величины pH будет относительно постоянным.

На рисунке 2 представлены полученные кривые нейтрализации фенольной воды и растворов известных нейтрализаторов (аммиачная вода и метоксипропиламин). Величина значения pH указывает, что она, как и известные нейтрализаторы, является сильным основанием. Между тем, кривая титрования фенольной воды по сравнению с известными нейтрализаторами характеризуется пологим трендом, что говорит о легкости поддерживания необходимого диапазона значения pH нейтрализуемой среды.

Фенольная вода обеспечивает достижение значения pH нейтрализуемой среды в области минимальных коррозионных рисков от 6,0 до 8,0 в количестве 0,03-0,035 кг на 1 кг коррозионной среды. И, напротив, для выполнения выше отмеченного условия требуется 0,035 кг метоксипропиламина и 0,09 кг аммиачной воды на 1 кг коррозионной среды. Отмеченное свидетельствует о высоких буферных свойствах и удовлетворительной нейтрализующей способности фенольной воды и указывает, что по служебным свойствам она не уступает, а даже превосходит известные нейтрализаторы коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| НЕЙТРАЛИЗАТОР КОРРОЗИИ | 2004 |

|

RU2285751C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ПРОТИВОИЗНОСНЫМИ И ЦЕТАНОВЫМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2499032C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2005 |

|

RU2297441C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2002 |

|

RU2213125C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2017 |

|

RU2642446C1 |

| ИНГИБИТОР ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 2005 |

|

RU2377276C2 |

Изобретение относится к области защиты металлов от коррозии и может быть использовано для защиты оборудования атмосферной ректификации процесса первичной переработки нефти на нефтеперерабатывающих заводах, имеющих в своем составе установки каталитического крекинга и замедленного коксования. Способ включает использование ингибитора коррозии, обладающего нейтрализующими свойствами, в виде средства защиты, обеспечивающего соответствие показателей качества светлых продуктов дистилляции нефти требованиям действующей нормативной и технической документации, вводимого в шлемовый трубопровод атмосферных колонн путем распыливания под давлением, при этом в качестве средства защиты используют фенольную воду, полученную очисткой фенольно-сульфидной конденсационной воды процесса каталитического крекинга/замедленного коксования от сульфидной серы методом отпарки-ректификации, в количестве 0,03-9,0 кг на 1 кг конденсационной дренажной воды колон атмосферной дистилляции. Технический результат: расширение арсенала средств защиты оборудования, упрощение и удешевление способа защиты, обеспечивающего высокую эффективность антикоррозионной защиты оборудования, а также квалифицированную утилизацию фенольно-сульфидной воды. 2 ил., 4 табл., 6 пр.

Способ антикоррозионной защиты нефтеперерабатывающего оборудования, включающий использование ингибитора коррозии, обладающего нейтрализующими свойствами, в виде средства защиты, обеспечивающего соответствие показателей качества светлых продуктов дистилляции нефти требованиям действующей нормативной и технической документации, вводимого в шлемовый трубопровод атмосферных колонн путем распыливания под давлением, отличающийся тем, что в качестве средства защиты используют фенольную воду, полученную очисткой фенольно-сульфидной конденсационной воды процесса каталитического крекинга/замедленного коксования от сульфидной серы методом отпарки-ректификации, в количестве 0,03-9,0 кг на 1 кг конденсационной дренажной воды колонн атмосферной дистилляции.

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ УСТАНОВОК ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 1996 |

|

RU2108409C1 |

| СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ И КОМПОЗИЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198245C2 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 1999 |

|

RU2179599C2 |

| Сортировка для плодов и т.п. | 1946 |

|

SU71501A1 |

Авторы

Даты

2015-01-10—Публикация

2013-06-03—Подача