Изобретение относится к нефтеперерабатывающей промышленности, в частности, к способу получения смазочных материалов, а именно смазочно-охлаждающих технологических сред, с высоким индексом вязкости и может найти широкое применение в качестве базовых смазочных сред при производстве гидравлических, амортизационных, формовочных, смазочно-охлаждающих жидкостей (СОЖ), а также масел на основе нефтяного сырья в машиностроительной, металлургической, строительной отраслях промышленности.

Повышение качества нефтепродуктов, в том числе путем вовлечения сырьевых компонентов, полученных в процессе перегонки нефти в производство товарных продуктов с целью удешевления технологии производства, является первостепенной задачей рационального природопользования и повышения эффективности экономики страны в целом. При этом для расширения сырьевой базы в производстве материалов химмотологического назначения известно использование вакуумных дистиллятов широкого фракционного состава.

Основными функциями смазочных материалов и, в частности, смазочно-охлаждающих технологических сред являются: смазывающая функция, состоящая в уменьшении сил фрикционной связи в металлических трибосопряжениях и снижении их износа, а также охлаждающая функция, состоящая в отводе фрикционного тепла, формирующегося в результате трения от контактирующих между собой металлических поверхностей трибосопряжений.

Из уровня техники известно, что вторичные процессы переработки нефти, направленные на увеличение глубины переработки нефтепродуктов: крекинг, гидрооблагораживание, гидроочистка, гидрирование приводят к снижению содержания предельных углеводородов нормального строения или сокращению длины углеводородной цепи алканов, а также к снижению серосодержания у полученных в результате вышеназванных процессов нефтепродуктов.

Известно, что индекс вязкости смазочных материалов определяет интервал температур, в котором они работоспособны. Наибольшим индексом вязкости обладают алканы нормального строения (Ахметов С.А. «Технология глубокой переработки нефти и газа. Учебное пособие для вузов» - Уфа: Гилем, 2002 г., стр. 158). Индекс вязкости характеризует изменение вязкости при повышении температуры, чем выше индекс вязкости, тем выше интервал работоспособности смазочного материала.

Опираясь на известные из уровня техники данные (Фукс И.Г. «Добавки к пластичным смазкам» - М.: Химия, 1982, стр. 76), для повышения противоизносных свойств смазочных материалов, необходимо, чтобы адсорбированные молекулы смазочного материала образовывали плотную адсорбционную пленку с ориентированной структурой, что достигается путем повышения энергии сцепления между адсорбированными молекулами за счет ван-дер-ваальсовых сил притяжения. Поэтому желательно, чтобы углеводородная цепь смазочного материала была прямой, а не разветвленной.

Опираясь на данные, известные из уровня техники (Сидрачева И.И. «Синтез противоизносной присадки к дизельным топливам на основе рапсового масла и н-бутилового спирта», Автореферат диссертации на соискание ученой степени кандидата технических наук. - Уфа, 2009 г., стр. 3), обессеривание (уменьшение содержания серы) нефтепродуктов приводит к потере их ценных потребительских качеств, таких как химическая стабильность, антистатические и противоизносные свойства. В режиме граничного трения большую роль играют поверхностно-активные соединения серы, которые сорбируются на трущихся поверхностях и принимают участие в трибохимических реакциях, приводящих к образованию защитной пленки. Таким образом, снижение содержания серы в нефтепродуктах приводит к ухудшению их смазывающих и противоизносных свойств.

Известен способ получения базового масла [RU 2115695, 10.11.1995], включающий селективную очистку растворителями смеси вакуумного дистиллята и/или остатка атмосферной перегонки нефти с тяжелым газойлем, депарафинизацию полученного рафината селективными растворителями и гидроочистку депарафинированного масла, причем от исходного сырья перед селективной очисткой предварительно отгоняют фракции, выкипающие до 290-330°C, а в качестве тяжелого газойля используют продукты каталитического и/или термического крекинга, и/или коксования, кроме того, количество тяжелого газойля в исходном сырье составляет 0,5-100 мас. %, предпочтительно 5-50 мас. % от вакуумного дистиллята и/или остатка атмосферной перегонки нефти, при этом целевой продукт имеет кинематическую вязкость при 40°C 5-75 мм2/с и температуру застывания не выше минус 15°C. Недостатками известного способа, затрудняющими его широкое применение в промышленности, являются сложность технологического оформления и высокие технико-экономические затраты на удаление нежелательных компонентов путем селективной очистки, депарафинизации, гидроочистки, а использование газойлей каталитического или термического крекинга не позволяет получить целевой продукт с достаточно высоким значением индекса вязкости и ухудшает его качество вследствие наличия в его составе полициклических ароматических углеводородов, снижающих также приемистость к присадкам различного эксплуатационного действия.

Известен способ получения средних дистиллятов и базовых масел [RU 2135549, 24.10.1994], имеющих индекс вязкости 95-150, путем обработки тяжелых углеводородных нефтяных фракций, заключающийся в том, что на первой стадии фракцию контактируют в присутствии водорода по крайней мере с одним катализатором, содержащим на аморфном носителе по крайней мере один элемент группы VI и по крайней мере один элемент группы VIII, при температуре 350-430°C, давлении 5-20 МПа, часовой пространственной скорости 0,1-5 ч-1 и таком количестве введенного водорода, что объемное отношение водород/углеводороды составляет 150-2000, продукт, выходящий из первой стадии, контактируют на второй стадии с катализатором, содержащим на носителе по крайней мере один элемент VI группы, по крайней мере один элемент VIII группы и один цеолит Y при температуре 350-430°C, давлении 5-20 МПа, часовой пространственной скорости 0,1-5 ч-1, и фракционируют продукт, выходящий из второй стадии, на средние дистилляты, и остаток, содержащий базовые масла. При этом процессе тяжелые фракции выбирают из группы вакуумных дистиллятов, деасфальтизированных масел, их смесей, а аморфный носитель выбран из группы, состоящей из оксида алюминия и оксида кремния-оксида алюминия и содержит, по крайней мере, одно из соединений, выбранных из группы, состоящей из оксида бора, оксида магния, оксида циркония, оксида титана и глины, кроме того, катализатор первой стадии содержит также фосфор, из расчета менее 15 мас. % оксида фосфора, по крайней мере один металл группы VIII, выбранный из никеля и кобальта, и по крайней мере один металл группы VI, выбранный из молибдена и вольфрама с суммарной концентрацией оксидов металлов групп VI и VIII 5-40 мас. % при массовом отношении оксидов металлов группы VI к оксидам металлов группы VIII, находящемся в диапазоне 20-1,25. Кроме того, на первой стадии температура составляет 370-410°C, давление составляет 7-15 МПа, пространственная скорость составляет 0,3-1,5 ч-1, а объемное отношение водород/углеводороды составляет 500-1500, а базовое масло, полученное на первой стадии, имеет коэффициент вязкости 30-130. При этом катализатор второй стадии содержит по крайней мере один металл VIII группы, выбранный из никеля и кобальта, и по крайней мере один металл VI группы, выбранный из молибдена и вольфрама, также содержит фосфор, суммарная концентрация оксидов металлов в катализаторе второй стадии 1-40 мас. %, массовое отношение, оксидов металлов VI группы к оксидам металлов VIII группы, находится в диапазоне 20-1,25. При этом в катализатор второй стадии содержит 3-25 мас. % цеолита и 10-40 мас. % оксидов металлов VIII и VI групп, носитель выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида кремния-оксида алюминия, оксида-алюминия-оксида бора, оксида магния, оксида кремния-оксида магния, оксида циркония, оксида титана и глины, индивидуально или в смеси, кроме того, массовое содержание цеолита составляет 2-80%, причем цеолит дополнен металлическими элементами, выбранными из группы, состоящей из металлов семейства редкоземельных, металлов VIII группы, марганца, цинка и магния. Также на второй стадии температура составляет 370-410°C, давление составляет 7-15 МПа, а пространственная скорость 0,3-1,5 ч-1. Существенными недостатками известного способа, снижающими его эффективность и затрудняющими широкое внедрение в хозяйственную отрасль, являются сложность технологического процесса производства, предусматривающая как минимум две производственные каталитические стадии, высокие технико-экономические затраты на проведение процесса, жесткие требования к исходному сырью и компонентам, ввиду того, что тяжелый газойль может включать нежелательные компоненты - полициклические ароматические углеводороды, затрудняющие работу катализаторов и ускоряющие их дезактивацию, а также снижающие приемистость товарного продукта к присадкам различного эксплуатационного действия.

Наиболее близким аналогом заявленного технического решения является способ получения смазочно-охлаждающей жидкости [RU 2297441, 19.12.2005], включающий:

1) гидрирование сырья, в качестве которого используют смесь нефтепродуктов:

- легкий газойль каталитического крекинга фракционный состав: 50 об. % перегоняется при температуре не выше 290°C, 96 об. % перегоняется при температуре не выше 360°C; суммарная массовая доля углеводородов, прореагировавших с серной кислотой, не более 85%; йодное число не более 25 г I2/100 г;

- дизельная фракция процесса замедленного коксования - фракционный состав: 50 об. % перегоняется при температуре не выше 280°C, 96 об. % перегоняется при температуре не выше 360°C; суммарная массовая доля углеводородов, прореагировавших с серной кислотой, не более 60%; йодное число не более 55 г I2/100 г;

- легкий газойль процесса замедленного коксования - фракционный состав: 50 об. % перегоняется при температуре не выше 340°C, до 360°C перегоняется не менее 80 об. %; суммарная массовая доля углеводородов, прореагировавших с серной кислотой, не более 60%; йодное число не более 55 г I2/100 г;

- прямогонная дизельная фракция утяжеленного фракционного состава - фракционный состав: 50 об. % перегоняется при температуре не выше 340°C, 96 об. % перегоняется при температуре не выше 410°C; суммарная массовая доля углеводородов, прореагировавших с серной кислотой, не более 35%; йодное число не более 5 г I2/100 г.

2) защелачивание гидрогенизата.

3) атмосферно-вакуумную ректификацию гидрогенизата, при этом смесь нефтепродуктов имеет качественные характеристики - фракционный состав: 50 об. % перегоняется при температуре не выше 315°C, 96 об. % перегоняется при температуре не выше 385°C; суммарная массовая доля углеводородов, прореагировавших с серной кислотой, не более 75%; йодное число не более 40 г I2/100 г, причем гидрирование осуществляют на никель-вольфрамовом катализаторе при температуре 300-420°C, давлении на входе в реактор 260-300 кгс/см2, объемной скорости подачи сырья 0,3-1,0 ч-1, соотношении циркуляционный газ: сырье не менее 2000:1 нм3/м3, содержании водорода в циркуляционном газе не менее 75 об. %. Недостатками данного способа, затрудняющими его использование в хозяйственной деятельности, является сложность технологического процесса производства, включающего необходимость смешения четырех видов нефтепродуктов, наличие дополнительной стадии гидрирования и защелачивания сырья, удорожающих процесс, а также снижающих содержание в сырье соединений серы, азота - природных противозадирных и противоизносных компонентов, что ухудшает смазочные свойства смеси, а также использование в качестве сырьевых компонентов продуктов замедленного коксования и крекинга, отличающихся повышенным содержанием ароматических и непредельных углеводородов, снижающих индекс вязкости смеси и ее приемистость к присадкам различного эксплуатационного действия, а следовательно, эксплуатационные температурные интервалы работоспособности смеси и ее охлаждающие функции.

Задачей изобретения является разработка способа получения смазывающего материала с высоким индексом вязкости, лишенного указанных выше недостатков аналогов и прототипа.

При этом достигается технический результат, заключающийся в упрощении способа производства смазывающего материала за счет проведения процесса его приготовления в одну стадию с использованием двух нефтяных компонентов, повышении температурного интервала работоспособности смазывающего материала, повышении противоизносных свойств.

Указанный технический результат достигается за счет того, что способ приготовления смазывающего материала включает в себя одну стадию смешивания (блендинга) в поточном статическом смесителе двух нефтяных компонентов, полученных в процессе первичной переработки нефти, причем в качестве нефтяных компонентов используются фракции остаточного дистиллята и тяжелого дизельного дистиллята (тяжелого растворителя) при следующем соотношении: остаточный дистиллят - 20-90 мас. %; тяжелый дизельный дистиллят - 10-80 мас. %, и имеющих следующие характеристики:

- остаточный дистиллят выкипает в интервале температур 300-600°C при остаточном давлении не выше 75 мм рт.ст., имеет температуру потери текучести от плюс 10°C до плюс 45°C, вязкость кинематическую при 50°C не выше 40 мм2/с, суммарную массовую долю углеводородов, не прореагировавших с серной кислотой, не более 95 мас. %, из которых н-парафинов не более 98 мас. %, бромное число не более 5 г Br2/100 г, содержание серы - не более 2,0 мас. %;

- тяжелый дизельный дистиллят выкипает при атмосферном давлении в интервале температур от 120 до 450°C, имеет температуру потери текучести от минус 30°C до плюс 5°C, вязкость кинематическую при 50°C не выше 12 мм2/с, суммарную массовую долю углеводородов, не прореагировавших с серной кислотой, не более 90 мас. %, из которых н-парафинов не более 75 мас. %, бромное число не более 5 г Br2/100 г, содержание серы - не более 1,0 мас. %.

Указанное качественное и количественное соотношение компонентов смазывающего материала и условия их производства являются оптимальными, при выходе за заявленные диапазоны соотношений указанный выше технический результат не достигается.

Конкретное значение каждого компонента смазывающего материала в пределах заявленного диапазона выбирается эмпирическим путем в зависимости от необходимых эксплуатационных показателей смазывающего материала и отвечает в каждом отдельном случае предъявляемым к смазывающему материалу требованиям по таким показателям качества как: индекс вязкости, противоизносные свойства, температура потери текучести, содержание серы.

Получение смазывающего материала осуществляют путем выполнения следующей последовательности технологических операций:

1. Получение сырьевых компонентов - остаточного дистиллята и тяжелого дизельного дистиллята с заданным интервалом кипения и физико-химическими свойствами в результате первичной перегонки нефти на установках ЭЛОУ-АВТ (электрообессоливающая установка и установка атмосферно-вакуумной перегонки нефти), исключающее проведение вторичных процессов перегонки, снижающих содержание в составе сырьевых компонентов для смазывающего материала природных серосодержащих веществ, обладающих противоизносным действием, а также н-алканов, имеющих высокий индекс вязкости.

Остаточный дистиллят по сравнению с тяжелым дизельным дистиллятом имеет более высокое содержание сернистых соединений и н-алканов и вследствие этого более высокую температуру потери текучести, более высокое значение индекса вязкости, а также высокую кинематическую вязкость.

Сырьевые компоненты с необходимым содержанием серы, н-алканов и необходимыми показателями кинематической вязкости, температуры потери текучести получают на этапе первичной перегонки нефти путем регулировки параметров технологического процесса перегонки.

В процессе перегонки нефти для получения остаточного дистиллята с необходимыми качественными показателями основными технологическими параметрами, которые регулируют в пределах определенных значений, являются: температура подачи сырья (до 400°C), расход подаваемого сырья (до 160 т/час), давление в колонне ректификации (до 75 мм рт.ст.), температура в колонне ректификации (до 400°C).

Регулирование перечисленных параметров технологического процесса ректификации обеспечивает минимальные налегания температур кипения смежных фракций при их отборе в остаточный дистиллят (до 30°C) и определяет глубину и селективность отбора целевых фракций остаточного дистиллята при их выделении из ректификационной колонны в процессе первичной перегонки нефти, а также технологические энергозатраты на их производство.

Глубина и селективность отбора фракций, исходя из общих принципов нефтепереработки, определяют: содержание серы, интервал температур кипения, кинематическую вязкость, содержание н-алканов, температуру потери текучести, показатель индекса вязкости, которые в совокупности характеризуют температурный диапазон работоспособности данного компонента смазывающего материала.

Бромное число зависит от качественных особенностей сырьевых компонентов первичной перегонки нефти на установках ЭЛОУ-АВТ. При использовании в качестве сырья нефти в указанном диапазоне технологических режимов переработки бромное число для прямогонных компонентов, исходя из общих принципов переработки нефти, не превышает 5 г Br2/100 г. При использовании в качестве сырья продуктов вторичных процессов - крекинга, коксования и т.д. совместно с нефтью первичной переработки или в результате существенного перегрева нефтяного сырья в результате выхода технологических режимов переработки за оптимальные значения, бромное число превышает 5 г Br2/100 г, что негативно сказывается на свойствах данного компонента смазывающего материала: повышается скорость его окисления, а следовательно, коррозионная агрессивность.

Тяжелый дизельный дистиллят по сравнению с остаточным дистиллятом имеет более низкие показатели температуры потери текучести, кинематической вязкости, более низкое содержание сернистых соединений.

Тяжелый дизельный дистиллят с необходимым содержание серы, н-алканов, кинематической вязкостью, температурой потери текучести получают на этапе первичной перегонки нефти путем регулировки параметров технологического процесса перегонки. Для получения тяжелого дизельного дистиллята с необходимыми качественными показателями, основными технологическими параметрами, которые регулируют, являются: температура подачи сырья (до 370°C), давление в колонне ректификации (до 0,07 МПа) и отпарных колоннах (до 0,1 МПа), расход водяного пара в колонне ректификации (до 4 т/час) и отпарных колоннах (до 0,2 т/час).

Регулирование перечисленных параметров технологического процесса ректификации обеспечивает минимальные налегания температур кипения смежных фракций при их отборе в тяжелый дизельный дистиллят (до 15°C) и определяет глубину и селективность отбора целевых фракций тяжелого дизельного дистиллята при их выделении из ректификационной колонны в процессе первичной перегонки нефти, а также технологические энергозатраты на производство.

Глубина и селективность отбора фракций, исходя из общих принципов нефтепереработки, определяют: содержание серы, интервал температур кипения, кинематическую вязкость, содержание н-алканов, температуру потери текучести, показатель индекса вязкости, которые в совокупности характеризуют температурный диапазон работоспособности данного компонента смеси.

Бромное число зависит от качественных особенностей сырьевых компонентов первичной перегонки нефти на установках ЭЛОУ-АВТ. При использовании в качестве сырья нефти в указанном диапазоне технологических режимов переработки бромное число для прямогонных компонентов, исходя из общих принципов переработки нефти, не превышает 5 г Br2/100 г. При использовании в качестве сырья продуктов вторичных процессов - крекинга, коксования и т.д. совместно с нефтью при первичной переработке или существенным перегревом нефтяного сырья в результате выхода технологических режимов переработки за оптимальные значения, бромное число превышает 5 г Br2/100 г, что негативно сказывается на свойствах данного компонента смеси: повышается скорость его окисления, а следовательно, коррозионная агрессивность.

2. Тщательные лабораторные испытания компонентов смазывающего материала, в том числе определение группового углеводородного состава компонентов с использованием методов хроматографического анализа, а также их химического состава с использованием методов хромато-масс-спектроскопии, для обеспечения стабильности физико-химических и эксплуатационных свойств смазывающего материала на этапе его практического использования.

3. Приготовление смазывающего материала в одну стадию, включающую смешивание (блендинг) нефтяных компонентов - остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе в определенных пропорциях до полной гомогенизации, контролируемой аналитическими методами. Смешивание компонентов смазывающего материала осуществляют при температуре не менее 45°C - обеспечивающей текучесть остаточного дистиллята, но не более 120°C - обеспечивающей минимальные потери тяжелого дизельного дистиллята (тяжелого растворителя) на испарение. Смешивание в определенных пропорциях двух нефтепродуктов с различными физико-химическими свойствами проводится как стадия, обеспечивающая гомогенизацию компонентов смазывающего материала, приводящая к получению смазывающего материала с оптимальными: серосодержанием, нивелирующим развитие коррозионных процессов при эксплуатации смазывающего материала, температурой потери текучести смеси, его противоизносных характеристик и индекса вязкости.

В соответствии с приведенной информацией путем смешивания при определенной температуре и в определенных пропорциях нефтяных компонентов - остаточного дистиллята и тяжелого дизельного дистиллята, получают смазывающий материал с высоким индексом вязкости и хорошими противоизносными свойствами с минимальными технико-экономическими затратами, поскольку данный смазывающий материал имеет в своем составе преимущественно н-алканы с длинной углеводородной цепью, оптимальное содержание сернистых соединений, нивелирующее возможность развития коррозионных процессов при промышленном использовании смазывающего материала, и обеспечивающих ему наилучшие противоизносные свойства.

Таким образом, заявленный способ имеет следующие преимущества по отношению к аналогам и прототипу:

- простота технической реализации способа,

- снижение энергоемкости технологических процессов подготовки компонентов смазывающего материала, что определяет снижение технико-экономических затрат,

- высокие эксплуатационные характеристики,

- безопасность производства ввиду отсутствия вторичных процессов переработки нефти.

Изложенная сущность заявляемого технического решения позволяет утверждать о соответствии предлагаемого решения критерию патентоспособности - «новизна». Сравнение предлагаемого способа получения смазывающего материала не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаков, аналогичных заявленным, что позволяет сделать вывод о соответствии заявленного изобретения условию патентоспособности - «изобретательский уровень».

Практическая применимость предлагаемого способа может быть проиллюстрирована следующими примерами.

Пример 1

Сравнительную оценку способа получения смазывающего материала по изобретению и способа получения смазывающего материала по прототипу осуществляли с использованием положений ГОСТ 9490 «Метод определения трибологических характеристик на четырехшариковой машине трения». Для этих целей были приготовлены три состава смазывающего материала по изобретению, а также три состава смазывающего материала по прототипу.

В соответствие с требованиями ГОСТ9490 проведение испытаний осуществляется при нагрузке 196 Н.

В качестве основного показателя сравнения свойств образцов принят диаметр пятна износа (показатель износа) - как иллюстрация противоизносных свойств смазывающего материала.

Состав №1-С смазывающего материала, по изобретению, готовился путем смешивания остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе при температуре 120°C при следующем качественном и количественном соотношении компонентов:

- остаточный дистиллят - 90 мас. %: температура потери текучести - плюс 45°C, вязкость кинематическая при 50°C - 40 мм2/с, суммарная массовая доля н-парафинов - 80 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 2,0 мас. %;

- тяжелый дизельный дистиллят - 10 мас. %: температура потери текучести - плюс 5°C, вязкость кинематическая при 50°C - 10 мм2/с, суммарная массовая доля н-парафинов - 75 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 1,0 мас. %.

Состав №2-С смазывающего материала, по изобретению, готовился путем смешивания остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе при температуре 75°C при следующем качественном и количественном соотношении компонентов:

- остаточный дистиллят - 70 мас. %: температура потери текучести - плюс 30°C, вязкость кинематическая при 50°C - 30 мм2/с, суммарная массовая доля н-парафинов - 60 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 1,70 мас. %;

- тяжелый дизельный дистиллят - 30 мас. %: температура потери текучести - минус 5°C, вязкость кинематическая при 50°C - 5 мм2/с, суммарная массовая доля н-парафинов - 60 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 0,70 мас. %.

Состав №3-С смазывающего материала, по изобретению, готовился путем смешивания остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе при температуре 45°C при следующем качественном и количественном соотношении компонентов:

- остаточный дистиллят - 20 мас. %: температура потери текучести - плюс 10°C, вязкость кинематическая при 50°C - 20 мм2/с, суммарная массовая доля н-парафинов - 40 мас. %, бромное число - 1,5 г Br2/100 г, содержание серы - 1,70 мас. %;

- тяжелый дизельный дистиллят - 80 мас. %: температура потери текучести - минус 20°C, вязкость кинематическая при 50°C - 1,5 мм2/с, суммарная массовая доля н-парафинов - 30 мас. %, бромное число - 1,5 г Br2/100 г, содержание серы - 0,3 мас. %.

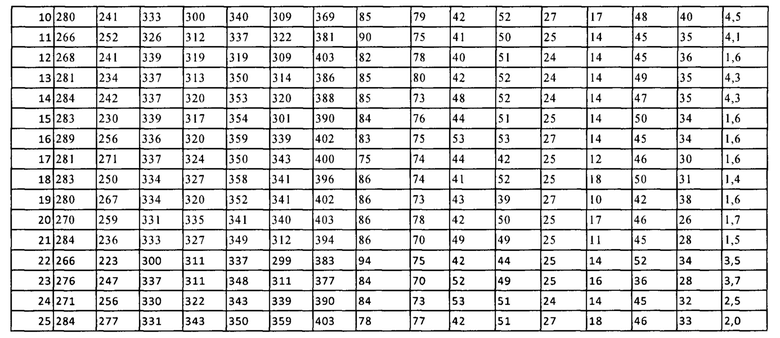

Составы смазывающего материала по прототипу (RU 2297441) были приготовлены в соответствии с данными, приведенными в таблице 1 (таблица 2 в патенте RU 2297441).

Для сравнительной оценки из таблицы 1 были взяты состав №1 (Состав по прототипу №1), состав №7 (Состав по прототипу №2) и состав №25 (Состав по прототипу №3).

Сравнение свойств состава смазывающего материала по изобретению и свойств составов смазывающих материалов по прототипу, приготовленных при различном сочетании компонентов, приведено в Таблице 2.

Пример 2

Коррозионное воздействие на цветные металлы состава смазывающего материла, полученного способом по заявленному изобретению, оценено по ГОСТ 6321 «Топливо для двигателей метод испытания на медной пластинке». Результаты оценки коррозионного воздействия на цветные металлы представлены в таблице 3.

Представленные примеры подтверждают практическую применимость предлагаемого способа, его преимущество в отношении составов по прототипу при различных вариантах смешения компонентов.

Пример 3

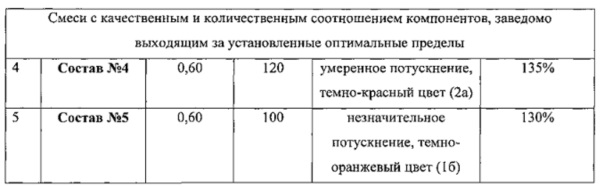

Выбор оптимального диапазона качественного и количественного соотношения компонентов смазывающего материала в зависимости от условий их производства, необходимых для достижения технического результата, подтверждается сравнением характеристик смазывающего материала, отвечающего составам: Состав №1-С, Состав №2-С, Состав №3-С (Пример 1 и Пример 2) и смазывающих материалов, отвечающих составам №4 и №5 с качественным и количественным соотношением компонентов, заведомо выходящим за установленные оптимальные пределы.

Состав №4 готовился путем смешивания остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе при температуре 40°C при следующем качественном и количественном соотношении компонентов:

- остаточный дистиллят - 95 мас. %: температура потери текучести - плюс 47°C, вязкость кинематическая при 50°C - 45 мм2/с, суммарная массовая доля н-парафинов - 90 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 2,5 мас. %;.

- тяжелый дизельный дистиллят - 5 мас. %: температура потери текучести - плюс 7°C, вязкость кинематическая при 50°C - 10 мм2/с, суммарная массовая доля н-парафинов - 75 мас. %, бромное число - 2 г Br2/100 г, содержание серы - 1,2 мас. %.

Недостатками Состава №4 в сравнении с образцами Состав №1-С, Состав №2-С, Состав №3-С являются:

- неудовлетворительная гомогенизация вследствие низкой температуры смешивания в поточном статическом смесителе, обусловливающая низкий показатель текучести остаточного дистиллята, что увеличивает затраты энергии на смешивание;

- повышенная коррозия металла ввиду чрезмерного содержания серы;

- низкий показатель индекса вязкости вследствие неудовлетворительной гомогенизации компонентов и возможного появления их расслоения;

- высокое значение диаметра пятна износа вследствие высокого коррозионного воздействия смазывающего материала.

Состав №5 готовился путем смешивания остаточного дистиллята и тяжелого дизельного дистиллята в поточном статическом смесителе при температуре 130°C при соотношении компонентов:

- остаточный дистиллят - 15 мас. %: температура потери текучести - плюс 5°C, вязкость кинематическая при 50°C - 18 мм2/с, суммарная массовая доля н-парафинов - 35 мас. %, бромное число - 1,5 г Br2/100 г, содержание серы - 2,2 мас. %;

- тяжелый дизельный дистиллят - 85 мас. %: температура потери текучести - минус 25°C, вязкость кинематическая при 50°C - 1,0 мм2/с, суммарная массовая доля н-парафинов - 20 мас .%, бромное число - 1,5 г Br2/100 г, содержание серы - 0,25 мас. %.

Недостатками Состава №5 в сравнении с образцами Состав №1-С, Состав №2-С, Состав №3-С являются:

- неудовлетворительная гомогенизация вследствие высокой температуры смешивания в поточном статическом смесителе из-за повышенных потерь тяжелого растворителя на испарение, что увеличивает затраты энергии на его смешивание;

- низкий показатель индекса вязкости вследствие неудовлетворительной гомогенизации компонентов и возможное появление их расслоения, а также малое содержание остаточного дистиллята в большей степени определяющего содержание н-парафинов в смеси;

- высокое значение диаметра пятна износа вследствие малого содержания остаточного дистиллята, в большей степени определяющего содержание н-парафинов в смеси.

Сравнение свойств состава смазывающего материала по изобретению и составов сравнения Состав №4, Состав №5, приготовленных при различном сочетании компонентов, приведено в Таблице 2.

Состав №6 готовился в результате смешивания в поточном статическом смесителе при температуре 45°C при соотношении компонентов, аналогичном соотношению компонентов Состава №3-С, однако в процессе производства компонентов смазывающего материала были выдержаны следующие технологические режимы:

1. Производство остаточного дистиллята

1.1) температура подачи сырья 450°C,

1.2) расход подаваемого сырья 180 т/час,

1.3) давление в колонне ректификации 100 мм рт.ст.,

1.4) температура в колонне ректификации 450°C,

1.5) налегание температур кипения смежных фракций при их отборе в остаточный дистиллят 40°C.

2. Производство тяжелого дизельного дистиллята

2.1) температура подачи сырья 420°C,

2.2) давление в колонне ректификации 0,1 МПа,

2.3) давление в отпарных колоннах 0,12 МПа,

2.4) расход водяного пара в колонне ректификации 4,3 т/час,

2.5) расход водяного пара в отпарных колоннах 0,25 т/час,

2.6) налегание температур кипения смежных фракций при их отборе в тяжелый дизельный дистиллят 35°C.

Сравнение свойств предлагаемого к правовой охране состава смазывающего материала Состав №6 и Состава №3-С, приготовленных при различных технологических режимах производства, приведено в Таблице 4.

Недостатками Состава №6 в сравнении Составом №3-С являются:

- неудовлетворительная гомогенизация вследствие обводненности его компонента - тяжелого дистиллята, из-за повышенного расхода водяного пара и давления в процессе его производства;

- невозможность получения смазывающего материала с требуемыми качественными показателями вследствие низкой четкости фракционирования ее компонентов ввиду того, что высокое давление в колонне ректификации остаточного дистиллята и повышенный расход подаваемого сырья обусловливают низкую четкость фракционирования смежных фракций и повышение температур налегания смежных фракций остаточного дистиллята;

- увеличение количества непредельных углеводородов в составе смазывающего материала из-за перегрева сырья в зоне его подачи (данный факт подтверждается повышением бромного числа смеси), что ухудшает эксплуатационные характеристики смазывающего материала - уменьшает индекс вязкости, повышается скорость окисления, вследствие чего повышается его коррозионная агрессивность;

- высокое значение диаметра пятна износа.

Кроме того, приведенные технологические режимы производства Состава №6 приводят к уменьшению отбора дистиллятов: остаточного и тяжелого дизельного в ректификационной колонне, что экономически нецелесообразно.

Приведенные примеры доказывают практическую применимость предлагаемого к правовой охране способа получения смазывающего материала и его преимущество перед составами смазывающих материалов по прототипу при различных вариантах смешения компонентов, а также то, что выход за оптимальные диапазоны качественного и количественного соотношения компонентов смазывающего материала в сочетании с условиями их производства не позволяет достигнуть заявленный технический результат.

*Удельные энергозатраты на производство смазывающего материала по рецептурам, представленных Составом №1-С, Составом №2-С, Составом №3-С, Составом №4 и Составом №5 приведены в сравнении с энергоемкостью производства смазывающего материала Состава №1-С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ПАРАФИНОВОГО БАЗОВОГО МАСЛА ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА | 2007 |

|

RU2446204C2 |

| КОМБИНИРОВАННЫЙ ПАКЕТ СМАЗОЧНОГО МАСЛА И ТОПЛИВА ДЛЯ ИСПОЛЬЗОВАНИЯ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2464302C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160763C2 |

| ПРОИЗВОДСТВО ВЫСОКОКАЧЕСТВЕННОГО ДИЗЕЛЬНОГО ТОПЛИВА И СМАЗОЧНЫХ МАТЕРИАЛОВ ИЗ АРОМАТИЧЕСКОГО УГЛЕРОДИСТОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ КИПЕНИЯ | 2015 |

|

RU2701526C2 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА, СОДЕРЖАЩИЕ ТЯЖЕЛОЕ БАЗОВОЕ МАСЛО, ПОЛУЧЕННОЕ В СИНТЕЗЕ ФИШЕРА-ТРОПША, И АЛКИЛИРОВАННОЕ АРОМАТИЧЕСКОЕ БАЗОВОЕ МАСЛО | 2013 |

|

RU2658914C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| Способ получения смазочных базовых масел | 1985 |

|

SU1507213A3 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| КОМПОЗИЦИИ КОНСИСТЕНТНОЙ СМАЗКИ | 2008 |

|

RU2495093C2 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способу получения смазочных материалов, а именно смазочно-охлаждающих технологических сред, с высоким индексом вязкости и может найти широкое применение в качестве базовых смазочных сред при производстве гидравлических, амортизационных, формовочных, смазочно-охлаждающих жидкостей, а также масел на основе нефтяного сырья в машиностроительной, металлургической, строительной отраслях промышленности. Способ включает одну стадию смешивания в поточном статическом смесителе нефтяных компонентов, полученных в процессе первичной переработки нефти. Смешивание осуществляют при температуре не менее 45°C, но не более 120°C, а в качестве нефтяных компонентов используют фракции остаточного дистиллята и тяжелого дизельного дистиллята при следующем соотношении компонентов в мас.%: остаточный дистиллят - 20-90, тяжелый дизельный дистиллят - 10-80. Технический результат - упрощение способа производства смазывающего материала, повышение температурного интервала работоспособности смазывающего материала, повышение противоизносных свойств. 2 з.п. ф-лы, 4 табл., 3 пр.

1. Способ получения смазывающего материала с высоким индексом вязкости, включающий одну стадию смешивания в поточном статическом смесителе нефтяных компонентов, полученных в процессе первичной переработки нефти, отличающийся тем, что смешивание осуществляют при температуре не менее 45°C, но не более 120°C, а в качестве нефтяных компонентов используют фракции остаточного дистиллята и тяжелого дизельного дистиллята при следующем соотношении компонентов в мас.%:

2. Способ по п. 1, отличающийся тем, что остаточный дистиллят имеет характеристики: интервал температур кипения 300-600°C при остаточном давлении не более 75 мм рт.ст., температура потери текучести от плюс 10°C до плюс 45°C, кинематическая вязкость при 50°C не более 40 мм2/с, суммарная массовая доля углеводородов, не прореагировавших с серной кислотой, не более 95 мас.%, из которых н-парафинов не более 98 мас.%, бромное число не более 5 г Br2/100 г, содержание серы - не более 2,0 мас.%.

3. Способ по п. 1, отличающийся тем, что тяжелый дизельный дистиллят имеет характеристики: интервал температур кипения при атмосферном давлении 120-450°C, температура потери текучести от минус 30°C до плюс 5°C, кинематическая вязкость при 50°C не более 12 мм2/с, суммарная массовая доля углеводородов, не прореагировавших с серной кислотой, не более 90 мас.%, из которых н-парафинов не более 75 мас.%, бромное число не более 5 г Br2/100 г, содержание серы - не более 1,0 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2005 |

|

RU2297441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛАТОВ И БАЗОВЫХ МАСЕЛ | 1994 |

|

RU2135549C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2174531C2 |

| RU 20151170 С1, 27.12.1995 | |||

| CN 101892114 B, 06.03.2013. | |||

Авторы

Даты

2018-01-25—Публикация

2017-03-17—Подача