Изобретение относится к металлургии и может быть использовано для получения материалов с заданным уровнем физико-механических характеристик.

Известен способ получения легирующих покрытий на поверхности металлического материала путем обработки поверхности металлического материала компрессионными плазменными потоками в среде рабочего газа и нанесение слоев легирующих элементов вакуумно-дуговым осаждением, при этом обработку поверхности металлического материала и каждого слоя легирующего элемента осуществляют с плотностью энергии 5-60 Дж/см2 и длительностью разряда 50-250 мкс [1]. Однако известный способ является малопроизводительным, требует наличия дорогостоящего оборудования, позволяет получить небольшие глубины проникновения.

Известен способ объемного легирования стальных изделий, заключающийся во введении струй порошковых частиц, с размерами частиц 1-100 мкм, со скоростями 200-600 м/с при температуре 100-2000°C в металлический материал, например: смесью твердых и пластичных частиц с перестройкой структуры инструментальной стали, ее армирования каркасом из продуктов взаимодействия вводимых частиц и матричного материала [2]. Однако указанный способ предназначен только для обработки инструментальных сталей и не может использоваться для объемной обработки алюминиевых сплавов, например, для повышения локальной пластичности алюминиевых сплавов.

Наиболее близким к известному изобретению по технической сущности и достигаемому положительному эффекту является способ объемной перестройки литейных алюминиево-кремниевых сплавов, включающий введение легирующего порошка карбида кремния энергией взрыва заряда бризантного взрывчатого вещества (БВВ) и последующее электрохимическое травление [3].

Недостатком этого способа является то, что при введении порошка кремния происходит недостаточная активация алюминиевого сплава и для повышения пластичности требуется длительное время травления (до 1860 мин).

Целью изобретения, является расширение технологических возможностей обработки алюминиево-кремниевых литейных сплавов. Задача изобретения - повышение локальной пластичности алюминиево-кремниевого литейного сплава.

Поставленная задача достигается тем, что в способе объемной обработки, включающем введение в металлический материал легирующего порошка энергией взрыва заряда БВВ, формирование порошкового состава производится на основе смеси: порошка карбида кремния - 50-70 объемных % и порошка цинка - остальное, а после динамического легирования выполняется электрохимическая обработка. Время обработки составляет 14-70 минут.

Способ осуществляется следующим образом. Обрабатываемые изделия помещают во взрывную камеру и с помощью взрывного ускорителя, состоящего из металлического контейнера, заполненного внутри легирующим порошком, снаружи - зарядом БВВ, путем его обжатия энергией взрыва формируют порошковую струю, состоящую из легирующих частиц порошка карбида кремния - 50-70 объемных % и порошка цинка - остальное. За счет обжатия конусного контейнера с легирующим веществом и кумуляции энергии взрыва формируется струя порошкового материала, которая вводится в объем литейного алюминиево-кремниевого сплава, в локальных макрозонах возникают пульсирующие продольные и поперечные нагрузки, которые дробят кремниевые иглы и легируют. Такая обработка позволяет изменить микроструктуру заготовки из алюминиево-кремниевых сплавов, например АК12, на глубины до 180 мм (вплоть до аморфизации) и обеспечивает ее активацию и повышение пластичности. При дальнейшей электрохимической обработке в электролите в течение 14-70 минут происходит вытравливание твердой фазы и в объеме макрозоны цельнометаллического изделия резко повышается пластичность и механическая обрабатываемость, в зависимости от вводимого легирующего состава и времени травления.

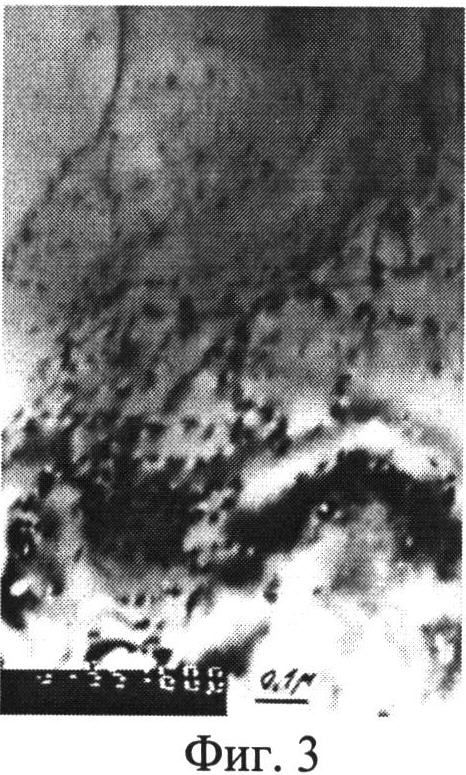

На фигуре 1 представлена микроструктура композиционного материала на основе сплава Al+12%Si после сверхглубокого проникания: дробление иглы при соударении с частицей (канальным элементом) - длина цельного участка иглы 2,5-7 мкм (×4000).

На фигуре 2 приведена тонкая структура композиционного материала на основе сплава Al-12%Si: зона скольжения и поперечного дробления кремниевых игл (×60000).

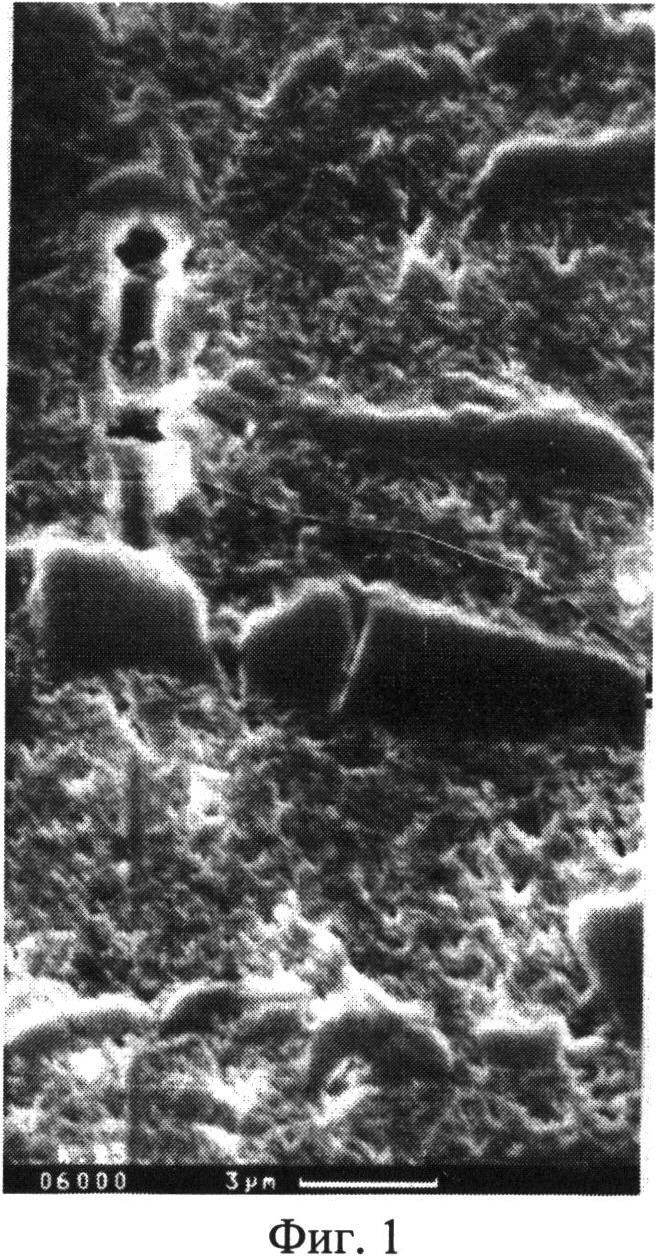

На фигуре 3 приведена тонкая структура композиционного материала на основе сплава Al-12%Si: зона легирования сплава веществом микроударников (×40000).

При метании сгустков порошковых частиц в режиме сверхглубокого проникания происходит локализация кинетической энергии удара частиц в узких закрытых канальных зонах, формируемых в процессе внедрения. Вокруг канальных зон в алюминии и в его сплаве (Al-12%Si) формируются пульсирующие «солитоны» высокого давления 2-7 ГПа, в период времени воздействия сгустка частиц на заготовку 100-400 мкс. В таких условиях за счет разницы удельного веса по объему достигается дробление и активация упрочняющих кремниевых игл в поперечном сечении со сдвигом и без сдвиговой деформации. Одновременно наблюдается легирование за счет динамического массопереноса вводимых частиц. За счет легирования смесью карбида кремния и цинком увеличивается химический градиент в легированной зоне сплава и материал активируется. Поэтому за счет последующей электрохимической обработки происходит унос упрочняющей фазы.

Примеры

Исследуемый электролит был приготовлен следующим образом: 0,5 мл фтористоводородной кислоты марки "хч" разбавлялись дистиллированной водой до 100 мл.

Дробление и активация алюминиево-кремниевых литейных сплавов позволяет за счет последующей электрохимической обработки дополнительно повысить пластичность обработанных зон.

Без введения в объем алюминиево-кремниевого сплава легирующих порошков пластичность, при последующей электрохимической обработке, не меняется. По сравнению с вариантом введения смеси порошков SiC-60%, Zn 40% вариант введения порошка SiC для достижения примерно одинакового уровня пластичности требует увеличения времени электрохимической обработки до 27 раз.

Пластичность обработанной зоны повышается в 5-10 раз. Материал обработанной зоны в дальнейшем прошивается, штампуется или подвергается другим видам пластической деформации.

Наличие таких зон в объеме алюминиевого сплава возможно только при взрывном легировании и качественно отличает его от аналогичного материала, полученного статической обработкой, что закономерно приводит к изменению физико-механических свойств и практическому их повышению.

Преимущество и положительный эффект способа:

- позволяет проводить модифицирование макрообъемов алюминий-кремниевого литейного сплава дроблением упрочняющих кремниевых игл на микро и наноуровнях (≈100 нм), локальное легирование, вводимым порошковым материалом, и избирательное удаление упрочняющей фазы;

- позволяет производить цельнометаллический композиционный материала из сплава алюминий-кремний с заданными макрозонами высокой пластичности;

- обеспечивает зональное повышение пластичности, расширяет технологические возможности, позволяет высокопроизводительную обработку деталей сложной формы.

Источники информации

1. RU 2394939 МПК С23С 14/58, С23С 14/04. Способ получения легирующих покрытий на поверхности металлического материала. Углов В.В., Черенда Н.Н., Асташинский В.М. и др. Дата патента 23.07.2008. Опубликовано 20.07.2010.

2. Usherenko S.M. Method of strengthening tool material by penetration of reinforcing particles. Patent №057,897,204 B2, date of Patent: Mar. 1, 2011.

3. Формирование новых материалов на основе литейного алюминиевого сплава. С.М.Ушеренко, Е.И. Марукович, Ю.С.Ушеренко и др. ИФЖ, 2011, том 84, №5, с.1095-1099.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2509817C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО КОМПОЗИЦИОННОГО СЛОЯ В МЕТАЛЛАХ | 2019 |

|

RU2718503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

Изобретение относится к металлургии и может быть использовано для получения материалов с заданным уровнем физико-механических характеристик. Способ включает разгон легирующего порошка энергией взрыва зарядом бризантного взрывчатого вещества. Формируют кумулятивную струю из легирующего порошка, состоящего из порошка карбида кремния и порошка цинка, и вводят ее в объем литейного алюминиево-кремниевого сплава. После введения легирующего порошка обрабатываемые изделия подвергают электрохимическому травлению в течение 14-70 минут. Способ позволяет проводить эффективное модифицирование макрообъемов алюминий-кремниевого литейного сплава, дробление и активацию упрочняющих кремниевых игл и локальное легирование. Способ позволяет производить цельнометаллический композиционный материал из сплава алюминий-кремний с заданными зонами высокой пластичности и обеспечивает зональное повышение пластичности, расширяет технологические возможности, позволяет выполнять высокопроизводительную обработку деталей сложной формы. 2 табл., 3 ил.

Способ объемной обработки изделий из алюминиево-кремниевого литейного сплава, включающий разгон легирующего порошка энергией взрыва зарядом бризантного взрывчатого вещества, формирование кумулятивной струи из легирующего порошка и последующее введение ее в обрабатываемые изделия, отличающийся тем, что в качестве легирующего порошка используют смесь карбида кремния и цинка при следующем соотношении компонентов, об. %:

при этом после введения легирующего порошка обрабатываемые изделия подвергают электрохимическому травлению в течение 14-70 минут.

| Ушеренко С.М | |||

| и др | |||

| "Формирование новых материалов на основе |

Авторы

Даты

2015-01-10—Публикация

2013-02-26—Подача